Изобретение относится к нефтедобывающей отрасли и может быть использовано при осуществлении контроля за проведением спуско-подъемных операций на нефтяных скважинах, в частности для определения соответствия требованиям регламента скорости свинчивания обсадных и насосно-компрессорных труб (далее по тексту НКТ) друг с другом.

При сооружении нефтяной скважины или при ее ремонте осуществляются так называемые спуско-подъемные операции - удаление из скважины либо спуск в нее колонны обсадных труб, использующихся для облицовки стенок скважины, или НКТ для непосредственного извлечения продукции из пласта. Спуск колонны труб происходит путем последовательного добавления труб по одной к верхней части уже погруженной колонны на поверхности. Эта операция происходит многократно вплоть до того, как колонна труб необходимой длины не будет погружена в скважину.

Трубы обоих типов свинчиваются через муфтовые соединения. Как правило, трубы позиционируются так - каждая новая труба в колонне подвешивается ниппельным концом с наружной резьбой вниз, соосно последней спущенной в скважину трубе с муфтой и внутренней резьбой на ней. После позиционирования верхняя труба опускается и под действием трубного ключа ее ниппельная часть ввинчивается в муфту.

Свинчивание труб - ответственный технологический процесс, чьи характеристики в обязательном порядке регламентированы. В нормативной документации установлены нормы прежде всего на допустимые значения минимального и максимального крутящего момента, прикладываемого трубным ключом. Также нормировано покрытие резьбы специальной противозадирной смазкой, полнота свинчивания, т.е. необходимое взаимное расположение трубы и ниппеля соединяемых труб, а также скорость свинчивания.

Нарушения в процессе свинчивания могут привести к негерметичности соединения, смятию или истиранию резьбы, возникновению очагов будущего механического или коррозионного разрушения ниппельной части в процессе эксплуатации. Контроль за соблюдением требований в части крутящего момента, равномерности покрытия резьбы смазкой и полноты свинчивания имеет развитое инструментальное и методологическое обеспечение, о чем свидетельствует нижеприведенный обзор уровня техники. Что касается соблюдения требований по скорости свинчивания труб, то в настоящее время не существует необходимых готовых инструментов и методик ее замера, вместе с тем имеют место систематические претензии к качеству резьб обсадных труб и НКТ.

В РЭ ПС 02-003-2011 «Эксплуатация резьбового соединения обсадных труб ТМК UP PF» прописано, что система свинчивания трубной колонны должна иметь регулятор скорости вращения и обеспечивать равномерное вращение трубы без рывков и остановок. Причем на начальном этапе вхождения резьбы ниппеля в резьбу муфты скорость свинчивания должна составлять не более 2 об/мин, на основном этапе свинчивания - не более 10 об/мин и на этапе докрепления также не выше 2 об/мин. Кроме того Приложение А данного документа гласит о необходимости отображения и протоколирования фактической скорости свинчивания после окончания операции либо на графике зависимости крутящего момента от времени, либо на отдельном графике.

Согласно Руководству по эксплутации на НКТ, разработанному ЗАО "ВНИИТнефть" свинчивание всех типов муфтовых соединений НКТ следует производить со скоростью не выше 25об/мин для предотвращение заедания резьбы. Для соединений НКМ и НКМВ с трапецеидальной резьбой предельная скорость свинчивания ограничена 10 об/мин.

В ГОСТ 34380-2017 «Трубы обсадные и насосно-компрессорные для нефтяной и газовой промышленности. Рекомендации по эксплуатации и обслуживанию» скорость свинчивания труб на основном этапе ограничена 15, а на этапе докрепления - 5 об/мин.

Соблюсти необходимую скорость свинчивания труб на разных этапах этого процесса непросто, поскольку лишь малая часть современных гидравлических ключей в условиях малых угловых скоростей может обеспечить равномерность и плавность хода. При извлечении трубы с уже разрушенной резьбой из скважины очень сложно определить, что послужило причиной разрушения резьбового соединения - заводской брак трубы или нарушения в процессе спуско-подъемных операций (СПО), допущенные бригадами по бурению и ремонту скважин. Если же по результатам экспертных исследований труб с разрушениями в резьбовой части после эксплутации будет установлено, что причинами их стали нарушения при СПО, определить в чем конкретно было допущено нарушение практически невозможно.

При наличии системы регулировки скорости вращения нельзя исключать ее неисправность или халатное отношения со стороны персонала бригад. Необходимо обеспечить независимый авторский контроль процесса со стороны производителя труб или иной сторонней организации. Кроме того, нефтяные месторождения, как правило, находятся в отдаленной и труднодоступной местности, а операция спуска колонны в скважину ограничена жесткими временными рамками и имеет ряд особенностей. В частности, работа трубного ключа при свинчивании не позволяет располагать регистрирующую аппаратуру ближе определенного расстояния от вращающейся трубы, как правило оно составляет 5 метров.

Таким образом в нефтедобывающей промышленности и трубном производстве существует запрос на разработку инструментов и методологии измерения скорости свинчивания труб в условиях спуска их в скважину, протоколирования результатов и оперативном вмешательстве в процесс при выявлении нарушений с минимизацией необходимого для этого оборудования и контролирующего персонала.

Из уровня техники известен способ визуального контроля свинчивания муфтового соединения нефтегазопромысловых труб из описания к патенту на изобретение RU 2687718 С1 «Способ визуального контроля свинчивания муфтового соединения нефтегазопромысловых труб», заключающийся в добавлении красящего пигмента к стандартной резьбоуплотнительной противозадирной смазке, причем пигмент должен быть контрастный по отношению к цвету покрываемой смазкой поверхности и нанесением этой смазки, выполняющей в том числе роль цветовой метки, на всю поверхность внутренней резьбы муфты и наружной резьбы ниппеля трубы сплошным слоем. При этом в условиях плохой освещенности и загрязнения наружной поверхности трубы продуктами из скважины обеспечивается достоверная визуализация момента достижения внешним торцом муфты сбега резьбы ниппельного конца, что определяет окончание свинчивания труб. В дополнение к этом с помощью контрастного пигмента обеспечен визуальный контроль сплошности нанесения резьбовой смазки.

Данный способ позволяет контролировать лишь качество нанесения на резьбу смазки и отсутствие недокрута муфтового соединения труб. То же относится ко всем прочим известным методам контроля свинчивания труб через нанесение меток на тело трубы и муфты и визуальное восприятие их взаимного расположения — так контролируется лишь завершенность процесса соединения, но не изменяющиеся во времени параметры этого процесса.

Известен способ регулирования крутящего момента при затягивании муфтового соединения нефтепромысловых труб согласно описанию к патенту на изобретение США 20160010406 А1 «Сборный клапан сброса системы многоступенчатого контроля давления для операций регулирования крутящего момента». Способ основан на соединении гидравлической системы трубного ключа с байпасной системой через специальный клапан, управляемый компьютером, отслеживающим действительные значения крутящего момента, прикладываемого ключом к трубе, в режиме реального времени. По достижении максимально допустимого значения перепускной клапан открывается, сбрасывая жидкость из гидравлической системы ключа в байпасную линию, резко снижая крутящий момент до нуля.

Данное решение позволяет контролировать и не превышать выше определенного предела лишь один динамический параметр свинчивания - крутящий момент затяжки. Подобные системы регулирования силовых ключей, основанные на измерении крутящего момента с помощью, как правило, тензометрических датчиков широко распространены на практике, но не предназначена для контроля скорости свинчивания. Тогда как скорость и крутящий момент должны находится в обратной зависимости — во время доворачивания муфтового соединения с ростом крутящего момента скорость вращения обязательно должна снижаться.

Задачей, на решение которой направлено заявляемое изобретение, является разработка методики измерения скорости свинчивания обсадных и насосно-компрессорных труб для осуществления ее целиком силами не более одного человека и в условиях спуска колонны труб в скважину.

Технический результат, на достижение которого направлено — заявляемое изобретение, заключается в повышении качества и надежности резьбовых соединений НКТ и обсадных труб за счет недопущения спуска в скважину тех труб, при свинчивании которых было на месте зафиксировано несоответствие скорости их вращения требованиям нормативной документации.

Заявляемый технический результат достигается тем, что к подвешенной и готовой к свинчиванию трубе жестко крепят тахометрический блок, содержащий в качестве чувствительного элемента блок микроэлектромеханических систем - инерциальных МЭМС-датчиков, а также вычислительный элемент и блок питания; с началом свинчивания контролирующий процесс оператор через программное приложение на мобильном терминале, связанном беспроводным каналом обмена данными с тахометрическим блоком, запускает процесс регистрации данных по угловой скорости вращения трубы блоком МЭМС-датчиков; во время свинчивания измеряемые значения скорости передаются в память тахометрического устройства; по окончании свинчивания оператор через программное приложение останавливает измерение и измеренные данные автоматически передаются на мобильный терминал, при этом в программном приложений на нем формируется и отображается протокольный отчет с данными о скорости свинчивания трубы, согласно которому свинчивание принимают или признают браком.

Крепление тахометрического блока на трубу осуществляют посредством предмонтажа пяты из мягкого пластика для нивелирования неровностей поверхности на теле трубы с помощью неодимовых магнитов в пазах пяты, после чего блок закрепляют на пяте с помощью болтовых соединений, а пяту дополнительно стягивают с трубой кольцевыми стяжными ремнями с храповыми механизмами для исключения любого смещения блока относительно трубы в процессе измерения.

В качестве мобильного терминала используют ударопрочный влагонепроницаемый смартфон, а связь его с тахометрическим блоком на трубе осуществляют с помощью мобильного приложения по технологии беспроводного обмена данными Bluetooth.

В случае необходимости протоколирования и хранения данных о результатах измерений для сопоставления результатов замеров с объектом измерения до начала процесса измерения оператор вносит в мобильном приложении координаты месторождения, ФИО ответственного специалиста авторского контроля, номер и типоразмер свинчиваемой трубы.

Мобильное приложение через беспроводной канал передачи данных получает данные о готовности тахометрического блока к работе до старта измерений, блокирует опцию запуска измерений при незаполненных исходных данных; сигнализирует о нарушениях в работе беспроводной связи между мобильным терминалом и тахометрическим блоком, уровне заряда блока питания тахометрического блока и проведении измерений чувствительным элементом в процессе свинчивания.

Протокольный отчет по проведенному измерению, формирующийся в мобильном приложении при остановке оператором работы тахометрического блока после окончания свинчивания, содержит измеренные параметры вращения — среднюю, минимальную и максимальную скорость вращения за все время измерения, выраженные в об/мин, а также время начала замера.

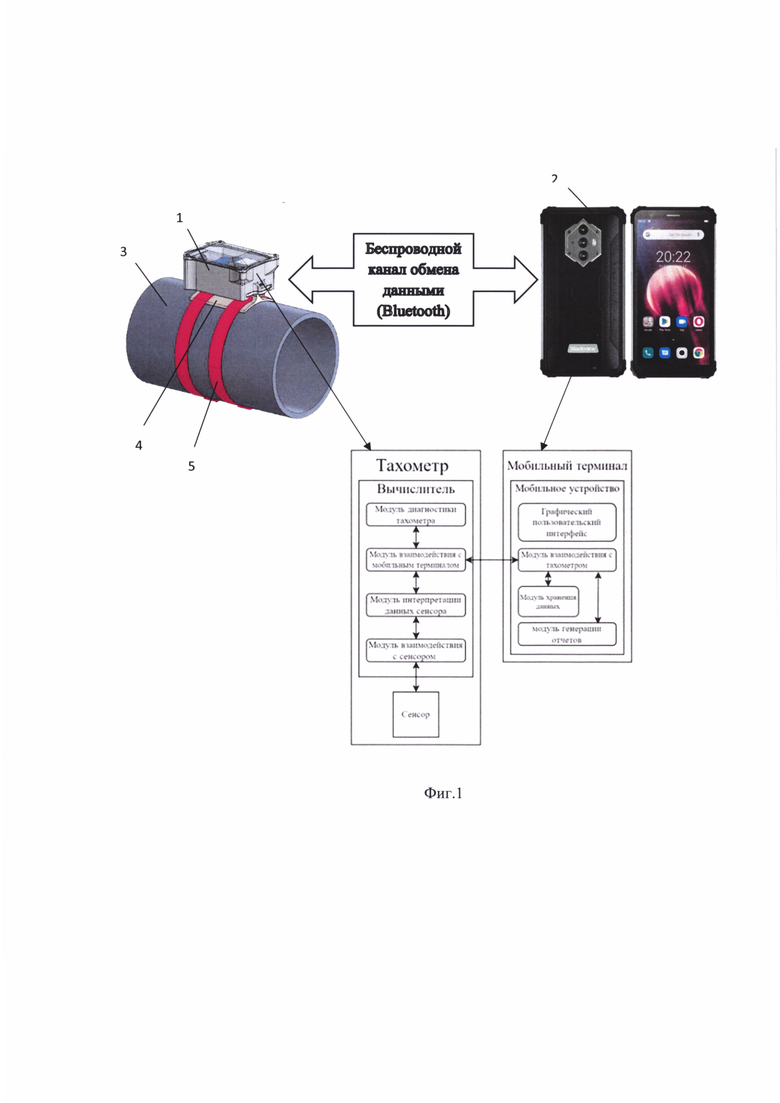

Заявляемый способ и его осуществление иллюстрируются изображением крепления тахометрического блока на свинчиваемой трубе и схемой взаимодействия его с мобильным терминалом, представленными на фиг.1. На схеме изображены: - тахометрический блок 1, мобильный терминал 2, свинчиваемая труба 3, пята 4, устанавливаемая на трубу и служащая подложкой для тахометрического блока и кольцевые стяжные ремни 5.

Способ контроля процесса свинчивания колонн обсадных и насосно-компрессорных труб в условиях спуска их в нефтяные скважины осуществляют следующим образом:

После сборки и установки тахометрического блока 1 на готовую к свинчиванию трубу 3 при помощи пяты 4 и стяжных ремней 5 оператор включает его нажатием кнопки на корпусе и запускает программное приложение на мобильном терминале 2. Посредством Bluetooth-соединения устанавливается канал передачи данных между тахометром 1 и терминалом 2 через программные модули взаимодействия тахометра с мобильным терминалом. Далее оператор вводит исходные данные в программном приложении мобильного терминала и при индикации готовности устройств к измерениям синхронно с началом свинчивания запускает работу сенсорного элемента тахометра на основе блока инерционных МЭМС-датчиков. После завершения свинчивания через программное приложение работа сенсорного элемента останавливается вручную. Данные, сохраненные в памяти тахометра, автоматически передаются по беспроводному каналу связи в память мобильного терминала, где в программном приложении на их основе сразу формируется протокольный отчет для принятия решения о спуске свинченной трубы или отбраковке операции. После этого оператор вручную снимает тахометрический блок 1 с трубы 3, выключает его нажатием кнопки и дожидается позиционирования следующего объекта измерения над скважиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВИНЧИВАНИЯ БЕЗУПОРНЫХ КОНИЧЕСКИХ ТРУБНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2294474C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092291C1 |

| УСТРОЙСТВА И СПОСОБ ДЛЯ СОЕДИНЕНИЯ ИЛИ ОТСОЕДИНЕНИЯ ТРУБНЫХ ЭЛЕМЕНТОВ В ТРУБНОЙ КОЛОННЕ ДЛЯ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2006 |

|

RU2417873C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2270744C2 |

| Способ визуального контроля свинчивания нефтепромысловых труб. | 2017 |

|

RU2668582C1 |

| Способ визуального контроля свинчивания муфтового соединения нефтегазопромысловых труб | 2018 |

|

RU2687718C1 |

| Муфтовое устройство с покрытием для эксплуатации в газонефтяных скважинах | 2015 |

|

RU2608454C1 |

| Разъединитель эксплуатационной колонны | 2023 |

|

RU2807169C1 |

| Способ соединения обсадных труб оптоволоконной лазерной сваркой при выполнении спускоподъемных операций обсадной колонны в процессе бурения и крепления скважин | 2021 |

|

RU2772002C1 |

| Система управления процессом бурения при установке винтовых свай | 2018 |

|

RU2702305C2 |

Изобретение относится к нефтедобывающей отрасли и может быть использовано при осуществлении контроля за проведением спуско-подъемных операций на нефтяных скважинах, в частности для определения соответствия требованиям регламента скорости свинчивания обсадных и насосно-компрессорных труб (НКТ) друг с другом. Техническим результатом является повышение качества и надежности резьбовых соединений НКТ и обсадных труб за счет недопущения спуска в скважину тех труб, при свинчивании которых было на месте зафиксировано несоответствие скорости их вращения требованиям нормативной документации. Заявлен способ контроля процесса свинчивания колонн обсадных и насосно-компрессорных труб в условиях спуска их в нефтяные скважины, в котором к подвешенной и готовой к свинчиванию трубе жестко крепится тахометрический блок, содержащий в качестве чувствительного элемента блок инерциальных МЭМС-датчиков, а также вычислительный элемент и блок питания. С началом свинчивания контролирующий процесс оператор через программное приложение на мобильном терминале, связанном беспроводным каналом обмена данными с тахометрическим блоком, запускает процесс регистрации данных по угловой скорости вращения трубы блоком МЭМС-датчиков. Во время свинчивания измеряемые значения скорости передаются в память тахометрического устройства. По окончании свинчивания оператор через программное приложение останавливает измерение и измеренные данные автоматически передаются на мобильный терминал. При этом в программном приложении на нем формируется и отображается протокольный отчет с данными о скорости свинчивания трубы, согласно которому свинчивание принимается или признается браком. 1 ил.

1. Способ контроля процесса свинчивания колонн обсадных и насосно-компрессорных труб в условиях спуска их в нефтяные скважины, заключающийся в том, что к подвешенной и готовой к свинчиванию трубе жестко крепят тахометрический блок, содержащий в качестве чувствительного элемента блок микроэлектромеханических систем - инерциальных МЭМС-датчиков, а также вычислительный элемент и блок питания; с началом свинчивания контролирующий процесс оператор через программное приложение на мобильном терминале, связанном беспроводным каналом обмена данными с тахометрическим блоком, запускает процесс регистрации данных по угловой скорости вращения трубы блоком МЭМС-датчиков; во время свинчивания измеряемые значения скорости передаются в память тахометрического устройства; по окончании свинчивания оператор через программное приложение останавливает измерение и измеренные данные автоматически передаются на мобильный терминал, при этом в программном приложении на нем формируется и отображается протокольный отчет с данными о скорости свинчивания трубы, согласно которому свинчивание принимают или признают браком.

2. Способ по п.1, отличающийся тем, что крепление тахометрического блока на трубу осуществляют посредством предмонтажа пяты из мягкого пластика для нивелирования неровностей поверхности на теле трубы с помощью неодимовых магнитов в пазах пяты, после чего блок закрепляют на пяте с помощью болтовых соединений, а пяту дополнительно стягивают с трубой кольцевыми стяжными ремнями с храповыми механизмами для исключения любого смещения блока относительно трубы в процессе измерения.

3. Способ по п.1, отличающийся тем, что в качестве мобильного терминала используют ударопрочный влагонепроницаемый смартфон, а связь его с тахометрическим блоком на трубе осуществляют с помощью мобильного приложения по технологии беспроводного обмена данными Bluetooth.

4. Способ по п.3, отличающийся тем, что в случае необходимости протоколирования и хранения данных о результатах измерений для сопоставления результатов замеров с объектом измерения до начала процесса измерения оператор вносит в мобильном приложении координаты месторождения, ФИО ответственного специалиста авторского контроля, номер и типоразмер свинчиваемой трубы.

5. Способ по п.3, отличающийся тем, что мобильное приложение через беспроводной канал передачи данных получает данные о готовности тахометрического блока к работе до старта измерений, блокирует опцию запуска измерений при незаполненных исходных данных; сигнализирует о нарушениях в работе беспроводной связи между мобильным терминалом и тахометрическим блоком, уровне заряда блока питания тахометрического блока и проведении измерений чувствительным элементом в процессе свинчивания.

6. Способ по п.3, отличающийся тем, что протокольный отчет по проведенному измерению, формирующийся в мобильном приложении при остановке оператором работы тахометрического блока после окончания свинчивания, содержит измеренные параметры вращения - среднюю, минимальную и максимальную скорость вращения за все время измерения, выраженные в об/мин, а также время начала замера.

| Способ сборки резьбовых соединений нефтепромысловых труб | 1989 |

|

SU1716077A1 |

| Устройство контроля работы бурового ключа | 1979 |

|

SU787624A1 |

| УСТРОЙСТВА И СПОСОБ ДЛЯ СОЕДИНЕНИЯ ИЛИ ОТСОЕДИНЕНИЯ ТРУБНЫХ ЭЛЕМЕНТОВ В ТРУБНОЙ КОЛОННЕ ДЛЯ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2006 |

|

RU2417873C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ БУРОВОЙ УСТАНОВКИ НА ОСНОВАНИИ ДАННЫХ О НАГРУЗКЕ (ВАРИАНТЫ) | 2008 |

|

RU2445440C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЧЕСТВА СБОРКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ | 2017 |

|

RU2741901C2 |

| WO 2018144752 A1, 09.08.2018 | |||

| US 6720764 B2, 13.04.2004. | |||

Авторы

Даты

2023-12-11—Публикация

2022-11-10—Подача