Настоящее изобретение относится к упрощенному способу предварительной обработки металлических основ для холодной формовки, к соответствующему химически активному смазывающему веществу и к металлической основе, которая была предварительно обработана посредством способа, а также к ее применению.

Холодная формовка происходит при температурах ниже температуры рекристаллизации фасонного изделия, подлежащего формовке, обычно при температурах, составляющих примерно до 450°С. Нагрев может происходить исключительно за счет сил трения, действующих между металлической заготовкой фасонного изделия с покрытием и инструментом во время формовки, и за счет внутренних сил трения вследствие потока материала, а таже также необязательно за счет предварительного нагрева фасонных изделий, подлежащих формовке.

Однако, температура фасонных изделий, подлежащих формовке, обычно изначально представляет собой температуру окружающей среды, то есть от примерно 10 до 32°С. Однако, если фасонные изделия, подлежащие формовке, предварительно нагревают до температур, находящихся в диапазоне, например, от 650 до 850°С, от 850 до 1250°С или от 650 до 1250°С, то способ формовки называют полугорячей формовкой или ковкой. Кроме того, обычно во время холодной формовки имеют место повышенные и высокие давления, например, в случае стали, в диапазоне от 200 МПа до 1 ГПа, а иногда даже до 2 ГПа.

В качестве фасонных изделий, подлежащих формовке, используют в основном полосы, листы, заготовки для формовки, проволоку, бухты проволоки, фасонные детали, имеющие сложную форму, муфты, профили, такие как полые или сплошные профили, трубы, круглые заготовки, шайбы, стержни, прутки или цилиндры. Фасонные изделия могут в принципе состоять из любого металлического материала. Обычно фасонное изделие состоит в основном из стали.

Процесс холодной формовки включает прежде всего вытяжку (формовка растяжением), обкатку на оправке, оковку (формовка до конечных размеров) и/или глубокую вытяжку, накатывание резьбы и/или профилирование резьбы, прессование, такое как холодное литье под давлением (формовка под давлением) и/или ковку с холодной высадкой.

При том, что инертные масла для формовки обычно применяются для холодной формовки металлических фасонных изделий при очень низкой степени деформации и соответственно малых усилиях, в случае более высокой степени деформации, как правило, применяют по меньшей мере одно покрытие в качестве разделительного слоя между фасонным изделием и инструментом для того, чтобы предотвратить холодную сварку фасонного изделия и инструмента между собой. В последнем случае, является обычным обеспечивать фасонные изделия по меньшей мере одним покрытием смазывающего вещества или составом смазывающего вещества для того, чтобы уменьшать сопротивление трению между поверхностью фасонного изделия и формообразующим инструментом.

В качестве разделительного слоя обычно наносят покрытие с высокой степенью кристаллизации, применяя при этом раствор фосфорной кислоты в присутствии солей цинка; это покрытие не плавится при преобладающих температурах, химически и физически прикрепляется (например, в результате химической адсорбции) к металлической основе и предотвращает холодную сварку, поскольку оно служит в качестве разделительного слоя между инструментом и основой во время формовки.

Состав смазывающего вещества, применяемый для получения этого разделительного слоя, может быть различным. Смазочный слой предпочтительно получают посредством применения состава смазывающего вещества, содержащего мыло, масло и/или органический полимер и/или сополимер.

Упомянутые составы смазывающих веществ (на водной основе) имеют щелочной рН, в то время как традиционные ванны для нанесения разделительного слоя имеют кислый рН. Для того, чтобы продлить срок эксплуатации ванн, абсолютно необходимо проводить споласкивание между двумя процессами обработки и необязательно удалять избыток кислоты с помощью подходящего нейтрализующего агента. В результате получают обычную последовательность стадий способа, которую можно представить следующим образом:

1) Очищение (и споласкивание),

2) Травление (и споласкивание),

3) Активация,

4) Конверсионная обработка фосфатом цинка,

5) Ополаскивание/нейтрализация

6) Смазка

7) Необязательная сушка.

На стадии 1, с помощью сильнощелочных чистящих составов при очень высоких температурах удаляют все виды остатков, которые, например, могут появиться при получении стальной основы.

Стадия 2 представляет собой кислотное травление поверхности, включая удаление окалины и ржавчины. В зависимости от типа применяемой кислоты, температура может находиться в диапазоне от температуры окружающей среды до 60°С.

Классический процесс фосфатирования, как правило, нуждается в активации для регулирования размера кристаллов фосфата. Указанную стадию 3 предпочтительно осуществляют с применением водных растворов затравочных кристаллов, от комнатной температуры до 55°С.

Затем, на стадии 4, осуществляют конверсионную обработку, применяя при этом кислый раствор фосфата цинка на водной основе. Последующая стадия 5 включает стадию споласкивания, за чем следует необязательная нейтрализация.

Стадия 6 представляет собой смазку. В зависимости от смазывающего вещества, указанная стадия может осуществляться в присутствии полимеров на водной основе при температуре от 55 до 60°С, мыл на водной основе при температуре от 70 до 85°С или кристаллов-носителей соли на водной основе при температуре выше 70°С.

На последней стадии 7, необязательно осуществляют сушку в форсированном режиме. Это иногда является необходимым в случае смазывающих веществ на водной основе для того, чтобы избежать наличия водных остатков, поскольку подлежащие формовке обработанные изделия в некоторых случаях хорошо уплотнены, например, бухты проволоки.

Поиск идеальной эффективности процесса подтолкнул промышленность холодной формовки в направлении поиска новых технологий, которые требуют меньшего количества стадий обработки.

Упрощение стадий 3 и 4 описано в WO 2015/055756 А1. В данном случае, можно обойтись без стадии 3 в результате применения не содержащего фосфата конверсионного покрытия на стадии 4. Поскольку состав ванны на стадии 4 также проще, чем в случае обеспечения покрытия в виде фосфата цинка, то процесс имеет меньше контрольных параметров, что его упрощает.

В уровне техники уже делались попытки нанесения конверсионного слоя (стадия 4) и смазочного слоя (стадия 6) в качестве одной операции обработки. Так, DE 2102295 В2 описывает химически активное смазочное масло, в случае которого на поверхности образуется содержащий железо фосфатный слой. Однако, указанный состав содержит менее 20% по массе воды; таким образом, он имеет основную фазу, содержащую масло и, следовательно, не может называться составом на водной основе.

В промышленности холодной формовки обычное нанесение смазывающих веществ происходит в открытых ваннах для обработки. Системы на основе масел приводят к более высокому загрязнению ЛОС (ЛОС=летучие органические соединения), поскольку довольно значительные количества масла могут испаряться во время обработки. Кроме того, системы на основе масел имеют проблемы в отношении гигиены труда, поскольку они являются горючими и при температурах вспышки, составляющих > 150°С, должны классифицироваться как опасные материалы. С другой стороны, системы на водной основе, то есть эмульгированные системы, обычно не имеют проблем в отношении пожарной нагрузки вследствие содержания воды, которое составляет более 35% по массе. Также, ниже загрязнение ЛОС, поскольку максимальная температура системы ограничена точкой кипения воды.

Поэтому, во-первых, задачей настоящего изобретения было обеспечение способа предварительной обработки на водной основе для холодной формовки, в котором требуется как можно меньше стадий обработки.

Как было неожиданно обнаружено, является возможным объединить стадию конверсионной обработки (стадия 4) и стадию смазки (стадия 6) в одну стадию и, соответственно, отказаться от стадии нейтрализации между ними (стадия 5):

1) Очищение (и споласкивание),

2) Травление (и споласкивание) и

3) Объединение конверсионной обработки и смазки.

Для нанесения в комбинации конверсионного слоя с высокой степенью кристаллизации и смазочного слоя в процессе обработки на водной основе, необходимо преодолеть некоторые трудности. Таким образом, смазывающие вещества в основном имеют сильнощелочной рН, в то время как кислотная коррозия имеет решающее значение для нанесения конверсионных слоев.

Во-вторых, задачей настоящего изобретения было обеспечение способа предварительной обработки для холодной формовки, в котором комбинированный конверсионный и смазочный слой, нанесенный на стадии 3, имеет такую большую массу слоя, а также такую сильную адгезию к металлической основе, что он все еще присутствует в достаточном количестве даже после процесса формовки, то есть, что он не удаляется во время процесса формовки до такой степени, когда уже не происходит эффективного отделения инструмента от обрабатываемого изделия и эффективного уменьшения коэффициента трения.

Чтобы гарантировать, что комбинированный конверсионный и смазочный слой, нанесенный на стадии 3, все еще присутствует в достаточном количестве после процесса формовки, в данном случае было обнаружено, что необходимо, чтобы указанный комбинированный слой был бы подобен исключительно кристаллическому слою, например, конверсионному слою на основе оксалатов, был бы как химически связанным, то есть в виде химических связей между кристаллами и поверхностью, так и физически связанным, то есть адсорбцией, с поверхностью металлической основы, а не просто физически, как в случае доступных инертных смазывающих веществ.

Указанная выше задача была решена с помощью способа предварительной обработки металлических основ для холодной формовки в соответствии с изобретением, в котором подлежащую формовке металлическую основу последовательно

1) предпочтительно механически или химически очищают и затем споласкивают,

2) предпочтительно протравливают и затем споласкивают,

3) приводят в контакт с кислым, химически активным смазывающим веществом на водной основе, содержащим

а) щавелевую кислоту,

б) по меньшей мере одну ускоряющую добавку, которая содержит нитрогуанидин и/или по меньшей мере один источник железа(III) и

в) по меньшей мере одно пленкообразующее вещество, по меньшей мере один воск и/или по меньшей мере одно эмульгированное смазочное масло,

и

4) необязательно сушат,

при этом по меньшей мере одно пленкообразующее вещество выбирают из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, стирола, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей, а также полиуретанов, полиамидов, полиэтилениминов, полиаминов и их солей,

при этом по меньшей мере один воск выбирают из группы, состоящей из неионных восков и катионно стабилизированных восков и

при этом по меньшей мере одно эмульгированное смазочное масло выбирают из группы, состоящей из синтетических масел, минеральных масел, растительных масел и животных масел.

Поскольку нанесение смазывающих веществ в промышленности холодной формовки всегда осуществляют в ваннах для обработки погружением, то обычно, из соображений безопасности, требуется, чтобы такие составы смазывающих веществ не были горючими, то есть имели температуру вспышки, составляющую > 150°С и, таким образом, летучих органических соединений (ЛОС) в значительной степени удается избежать.

Следовательно, комбинированный процесс обработки на водной основе на стадии 3 преимущественно в значительной степени не содержит ЛОС, то есть ЛОС, такие как летучие масла, на стадии 3 не добавляются к химически активному смазывающему веществу.

Определения:

Когда в настоящем тексте указано, что металлическую основу, подлежащую формовке, "последовательно" подвергают указанным стадиям обработки, это не исключает возможности проведения одной или нескольких дополнительных стадий обработки, например, дополнительных стадий споласкивания, которые осуществляют до, между и/или после указанных стадий обработки. Однако, в предпочтительном варианте осуществления никаких дополнительных стадий обработки перед холодной формовкой не осуществляют.

Для настоящих целей, термин "на водной основе" означает, что соответствующий состав, в частности, кислое, химически активное смазывающее вещество состоит более, чем на 35% по массе из воды.

Для целей настоящего изобретения, "химически активное смазывающее вещество" представляет собой смазывающее вещество, которое вступает в реакцию с металлической основой и, таким образом, образует комбинированный конверсионный и смазочный слой на указанной основе.

Для целей настоящего изобретения, "щавелевая кислота" также включает однократно или двухкратно депротонированную форму щавелевой кислоты.

Для целей настоящего изобретения, "источник железа(III)" предпочтительно представляет собой растворимую в воде соль железа(III), такую как нитрат железа(III). Однако, растворимая в воде соль железа(II) в сочетании с продуктом окисления, подходящим для получения ионов железа(III), также может рассматриваться в качестве источника железа(III).

Для целей настоящего изобретения, термин "пленкообразующее вещество" представляет собой гомополимер или сополимер, в котором отдельные полимерные цепи физически сшиты, и который имеет вязко-упругие свойства.

Для целей настоящего изобретения, термин "(мет)акриловая кислота" представляет собой метакриловую кислоту и/или акриловую кислоту, в то время как "(мет)акрилат" представляет собой метакрилат и/или акрилат, соответственно.

Для целей настоящего изобретения, термин "воск" должен пониматься в качестве материала, который при температуре 20°С является пластичным, твердым до хрупкого и прочным, имеет крупнокристаллическую и мелкокристаллическую структуру, цвет от полупрозрачного до непрозрачного, но не является стекловидным, плавится без разложения при температуре выше 40°С, представляет собой подвижную жидкость (низкой вязкости) чуть выше температуры плавления, имеет сильно зависящую от температуры консистенцию и растворимость, и может полироваться под легким давлением. Если более одного из вышеупомянутых свойств не удовлетворяется, то материал не является воском, соответственно. Для целей настоящего изобретения, воск предпочтительно эмульгируют в водном растворе с помощью неионных и/или катионных веществ.

Для целей настоящего изобретения, термин "неионный воск" может также, в частности, представлять собой воск, который стабилизирован неионными группами или неионными веществами, такими как поверхностно-активные вещества, более предпочтительно неионными веществами, в частности, неионными поверхностно-активными веществами, в кислой среде, так, что воск присутствует в виде восковой эмульсии.

Для целей настоящего изобретения, термин "катионно стабилизированный воск" представляет собой воск, который стабилизирован катионными группами или катионными веществами, такими как поверхностно-активные вещества, более предпочтительно, катионными веществами, в частности, катионными поверхностно-активными веществами, в кислой среде, так, что воск присутствует в виде восковой эмульсии.

Для целей настоящего изобретения, термин "комбинированный конверсионный и смазочный слой", во-первых, представляет собой химически однородный слой, который сам по себе сочетает в себе свойства конверсионного слоя и смазочного слоя. Однако, он может также представлять собой покрытие, которое имеет химически неоднородные участки, то есть участки, содержащие конверсионный слой, и участки, содержащие смазочный слой, расположенные друг над другом, или рядом друг с другом.

Когда выражение "в пересчете на X", где X представляет собой в каждом случае конкретное, специально указанное химическое соединение, применяют в настоящем тексте в связи с концентрациями по массе (г/л или % по массе), причем указанное имеет следующие значение: Когда применяют альтернативное химическое соединение (не X), то его следует применять в молярной концентрации, которая рассчитывается для X, в каждом случае, на основе специально указанной концентрации по массе (г/л или % по массе), с учетом его молярной массы.

Металлическая основа, подлежащая формовке, может, например, представлять собой полосу (также известную для специалиста в данной области как "рулон"), лист, необязательно предварительно вытянутую проволоку, бухту проволоки, фасонную деталь, имеющую сложную форму, муфту, профиль, такой как полый или сплошной профиль, трубу, круглую заготовку, шайбу, стержень, пруток, цилиндр, заготовку для формовки, заготовку или деталь-полуфабрикат. Для специалиста в данной области, заготовка для формовки представляет собой шайбу или профиль проволоки, бухты проволоки или прутка.

Металлическая основа, подлежащая формовке, может, в принципе, состоять из любого металлического материала. Предпочтительно, она преимущественно, то есть в количестве более 50 мол. %, состоит из металла или сплава металла, выбранного из группы, состоящей из железа, стали, алюминия, алюминиевых сплавов, copper, медных сплавов, магния, магниевых сплавов, титана и титановых сплавов. Более предпочтительно, металлическая основа, подлежащая формовке, состоит из материалов на основе железа, таких как сталь, легированные стали или нержавеющие стали.

На стадии 1, которую предпочтительно осуществляют в способе в соответствии с изобретением, металлическую основу сначала механически или химически очищают. Химическое очищение предпочтительно осуществляют посредством погружения в щелочную ванну для очищения на водной основе на протяжении от 10 до 30 минут, при температуре от 70 до 90°С, в то время как механическое очищение предпочтительно осуществляют с помощью сухого или влажного удаления окалины или струйной очистки от частиц.

После этого металлическую основу споласкивают. Споласкивание предпочтительно осуществляют деионизированной водой или водопроводной водой.

На стадии 2, которую также предпочтительно осуществляют, металлическую основу затем протравливают. Травление предпочтительно осуществляют посредством погружения в кислую ванну для травления на водной основе на протяжении от нескольких секунд до 30 минут при температуре примерно до 70°С. Травление обычно осуществляют в, необязательно ингибированной, соляной кислоте, серной кислоте или фосфорной кислоте. Оно может осуществляться в ванне, а также в каскаде ванн.

Затем металлическую основу споласкивают. Споласкивание в данном случае предпочтительно осуществляют деионизированной водой или водопроводной водой.

В качестве компонента а), химически активное смазывающее вещество на стадии 3 способа к соответствии с изобретением предпочтительно содержит от 2 до 500 г/л, особенно предпочтительно от 5 до 100 и очень особенно предпочтительно от 10 до 50 г/л щавелевой кислоты, в каждом случае в пересчете на дигидрат щавелевой кислоты.

Щавелевую кислоту предпочтительно добавляют к химически активному смазывающему веществу в виде дигидрата щавелевой кислоты, который является дешевле и менее гигроскопичен.

Химически активное смазывающее вещество на стадии 3 содержит по меньшей мере одну ускоряющую добавку, содержащую нитрогуанидин и/или по меньшей мере один источник железа(III) в качестве компонента б). В данном случае, содержание нитрогуанидина предпочтительно находится в диапазоне от 0,01 до 20 г/л, особенно предпочтительно от 0,5 до 10 г/л и очень особенно предпочтительно от 1,0 до 5 г/л, в то время как содержание железа(III) предпочтительно находится в диапазоне от 0,0004 до 2 г/л, особенно предпочтительно от 0,04 до 2 г/л, и очень особенно предпочтительно от 0,4 до 2 г/л, в пересчете на нитрат железа(III).

В предпочтительном варианте осуществления, химически активное смазывающее вещество, следовательно, содержит

а) от 2 до 500 г/л, предпочтительно от 10 до 50 г/л, щавелевой кислоты, в каждом случае в пересчете на дигидрат щавелевой кислоты, и

б) от 0,01 до 20 г/л, предпочтительно от 1,0 до 5 г/л, нитрогуанидина и/или от 0,0004 до 2 г/л, предпочтительно от 0,4 до 2 г/л железа(III), в пересчете на нитрат железа(III), плюс компонент в).

Химически активное смазывающее вещество предпочтительно содержит по меньшей мере одну ускоряющую добавку, содержащую по меньшей мере один источник железа(III) в качестве компонента б). Присутствие источника железа(III) имеет то преимущество, что при этом образуются относительно мелкозернистые слои, то есть слои, имеющие относительно небольшие кристаллы (диаметр: примерно 3-5 мкм), при этом образование слоя происходит более быстро, таким образом, требуется более короткое время подачи газа (меньше газовыделения, меньше потерь материала и химических веществ). При этом особенно подходящим источником железа(III) является нитрат железа(III) благодаря его особенно хорошей растворимости, его доступности и его хорошему ускоряющему эффекту.

Когда компонент в) химически активного смазывающего вещества на стадии 3 содержит по меньшей мере одно пленкообразующее вещество, выбранное из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, стирола, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей, а также полиуретанов, полиамидов, полиэтилениминов, полиаминов и их солей, то общее содержание указанных пленкообразующих веществ в химически активном смазывающем веществе предпочтительно находится в диапазоне от 0,01 до 100 г/л, особенно предпочтительно от 0,5 до 30 г/л, и очень особенно предпочтительно от 1 до 20 г/л.

Когда компонент в) содержит по меньшей мере один воск, выбранный из группы, состоящей из неионных восков и катионно стабилизированных восков, то общее содержание указанных восков в химически активном смазывающем веществе предпочтительно находится в диапазоне от 0,1 до 300 г/л, особенно предпочтительно от 0,1 до 150 г/л, и очень особенно предпочтительно от 5 до 70 г/л.

Когда компонент в) содержит по меньшей мере одно эмульгированное смазочное масло, то общее содержание эмульгированного смазочного масла предпочтительно находится в диапазоне от 1 до 50% по массе, особенно предпочтительно от 10 до 40% по массе, и очень особенно предпочтительно от 20 до 30% по массе, в пересчете на чистое масло и исходя из общего количества химически активного смазывающего вещества.

В первом предпочтительном варианте осуществления, компонент в) химически активного смазывающего вещества на стадии 3 содержит по меньшей мере одно пленкообразующее вещество, выбранное из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, стирола, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей, а также полиуретанов, полиамидов, полиэтилениминов, полиаминов и их солей. Присутствие описанного выше пленкообразующего вещества имеет то преимущество, что полученная пленка смазки закрепляется на основе и, таким образом, имеет большую прочность и стабильность. Кроме того, при этом получают более однородный слой.

В первом особенно предпочтительном варианте осуществления, компонент в) содержит по меньшей мере только одно пленкообразующее вещество, выбранное из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей, а также полиэтилениминов, полиаминов и их солей, в частности, состоит при этом из гомополимеров и сополимеров винилпирролидона, и не содержит какого-либо другого пленкообразующего вещества. Вышеупомянутые пленкообразующие вещества, в частности, гомополимеры и сополимеров винилпирролидона, имеют то преимущество, что они являются особенно кислотоустойчивыми, что приводит к получению на стадии 3 кислого, химически активного смазывающего вещества на водной основе, которое имеет особенно низкую склонность к фазовому разделению, а также к протонированию и дестабилизации при температурах, которые обычно имеют место во время процессов холодной формовки, даже при очень низком рН в диапазоне от 0,15 до 1,5 и высоком содержании соли, когда содержится по меньшей мере только одно из указанных пленкообразующих веществ. Среднемассовая молекулярная масса по меньшей мере одного пленкообразующего вещества, в частности, в случае поливинилпирролидона (например, доступного как Sokalan® K 17Р, компания BASF, Германия), более предпочтительно находится в диапазоне от 1000 до 700000 г/моль, особенно предпочтительно от 3000 до 300000 г/моль, и очень особенно предпочтительно от 4000 до 47500 г/моль.

Во втором особенно предпочтительном варианте осуществления, компонент в) содержит по меньшей мере одно пленкообразующее вещество, выбранное из группы, состоящей из сополимеров полиэтилена и полипропилена, гомополимеров полиэтилена и полипропилена, в частности, гомополимеров полиэтилена, а также сополимеров виниламина и винилформамида. Сополимеры виниламина и винилформамида, например, доступные как Lupamin® 9030 (компания BASF, Германия), являются очень особенно преимущественными в данном случае.

Во втором предпочтительном варианте осуществления, компонент в) химически активного смазывающего вещества на стадии 3 содержит по меньшей мере один воск, выбранный из группы, состоящей из неионных восков и катионно стабилизированных восков. Присутствие описанного выше воска имеет то преимущество, что он образует пленку смазочного вещества только в расплавленном состоянии, то есть во время формовки. В данном случае, предпочтение отдают неионным воскам, которые в каждом случае стабилизированы по меньшей мере одним неионным поверхностно-активным веществом в кислой среде, в то время как катионно стабилизированные воски, которые в каждом случае стабилизированы по меньшей мере одним катионным поверхностно-активным веществом в кислой среде, являются

предпочтительными. Следовательно, химически активное смазывающее вещество на стадии 3 предпочтительно содержит по меньшей мере одно неионное или катионное поверхностно-активное вещество. Указанное также применяется к следующим далее особенно предпочтительным вариантам осуществления.

В первом особенно предпочтительном варианте осуществления, компонент в) содержит по меньшей мере только один воск, выбранный из группы, состоящей из неионных восков и катионно стабилизированных восков, в частности, состоящей из катионно стабилизированных восков, и при этом не содержит какого-либо другого воска. Вышеупомянутые воски, в частности, катионно стабилизированные воски, имеют то преимущество, что они являются особенно кислотоустойчивыми, что приводит к получению на стадии 3 кислого химически активного смазывающего вещества на водной основе, которое имеет особенно низкую склонность к фазовому разделению, а также к протонированию и дестабилизации, при температурах, которые обычно имеют место во время процессов холодной формовки, даже при очень низком рН в диапазоне от 0,15 до 1,5 и высоком содержании соли, когда содержится по меньшей мере только один из указанных восков. Водные дисперсии полипропиленовых восков (например, Aquacer 1041, компания BYK, Германия) и/или  (компания

(компания  Emulsions-Chemie GmbH, Германия), а также монтан-воски (например, Licowax KST, компания Clariant, Германия) являются особенно предпочтительными в данном случае.

Emulsions-Chemie GmbH, Германия), а также монтан-воски (например, Licowax KST, компания Clariant, Германия) являются особенно предпочтительными в данном случае.

Во втором особенно предпочтительном варианте осуществления, компонент в) содержит по меньшей мере один неионный воск, который предпочтительно выбирают из группы, состоящей из неионных пчелиных восков, неионных полиэтиленовых восков, неионных HDPE-восков и монтан-восков, и особенно предпочтительно выбирают из группы, состоящей из неионных пчелиных восков (например, Aquacer 561, компания BYK, Германия), неионных полиэтиленовых восков и неионных HDPE-восков (например, Aquacer 517, компания BYK, Германия). Здесь, "HDPE" означает полиэтилен высокой плотности (High Density Polyethylene), который, вследствие относительно неразветвленных полимерных цепей, имеет высокую плотность, предпочтительно в диапазоне от 0,94 до 0,97 г/см3.

По меньшей мере один воск предпочтительно включает по меньшей мере три, более предпочтительно по меньшей мере 5, восков, имеющих разные температуры плавления. В результате, вследствие охвата большего диапазона температур плавления, предпочтительно составляющего по меньшей мере 50°С, более предпочтительно по меньшей мере 65°С, в каждом случае, воски плавятся и имеют смазывающую способность при разных температурах формовки, в результате чего оптимизирована смазывающая способность в условиях различных требований к процессу формовки. Как правило, высокое механическое напряжение во время формовки приводит именно к более высокой температуре, в то время как низкое механическое напряжение сопровождается более низкой температурой. Кроме того, на детали, подлежащей формовке, также локально могут иметь место разные механические напряжения и, таким образом, разные температуры.

В третьем предпочтительном варианте осуществления, компонент в) химически активного смазывающего вещества на стадии 3 содержит по меньшей мере одно пленкообразующее вещество, выбранное из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, стирола, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей, а также полиуретанов, полиамидов, полиэтилениминов, полиаминов и их солей, а также по меньшей мере один воск, выбранный из группы, состоящей из неионных восков и катионно стабилизированных восков. Таким образом, получают слои, которые являются однородными и очень хорошо пристают, а также имеют оптимальную смазывающую способность. В данном случае, предпочтение отдают неионным воскам, которые в каждом случае стабилизированы по меньшей мере одним неионным поверхностно-активным веществом в кислой среде, в то время как предпочтение отдают катионно стабилизированным воскам, которые в каждом случае стабилизированы по меньшей мере одним катионным поверхностно-активным веществом в кислой среде. Следовательно, химически активное смазывающее вещество на стадии 3 предпочтительно содержит по меньшей мере одно неионное или катионное поверхностно-активное вещество. Указанное также применяется к особенно предпочтительным вариантам осуществления, приведенным ниже.

В первом особенно предпочтительном варианте осуществления, компонент в) содержит по меньшей мере только одно пленкообразующее вещество, выбранное из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей и полиэтилениминов, полиаминов и их солей, в частности, из группы, состоящей из гомополимеров и сополимеров винилпирролидона, а также по меньшей мере только один воск, выбранный из группы, состоящей из неионных восков и катионно стабилизированных восков, в частности, из группы, состоящей из катионно стабилизированных восков, но при этом не содержит какого-либо другого пленкообразующего вещества и не содержит каких-либо других восков. Вышеупомянутые пленкообразующие вещества и воски имеют то преимущество, что они являются особенно кислотоустойчивыми, что приводит к получению на стадии 3 кислого, химически активного смазывающего вещества на водной основе, которое имеет особенно низкую склонность к фазовому разделению и протонированию, а также к дестабилизации, при температурах, которые обычно имеют место во время процессов холодной формовки, даже при очень низком рН в диапазоне от 0,15 до 1,5 и высоком содержании соли, когда содержатся только указанные пленкообразующие вещества и воски. Описанное выше объединение по меньшей мере трех, предпочтительно по меньшей мере пяти, восков, имеющих разные температуры плавления, также было выявлено преимущественным в данном случае.

Во втором особенно предпочтительном варианте осуществления, компонент в) содержит по меньшей мере одно пленкообразующее вещество, выбранное из группы, состоящей из сополимеров полиэтилена и полипропилена, гомополимеров полиэтилена и полипропилена, в частности, гомополимеров полиэтилена, и сополимеров виниламина и винилформамида, предпочтительно из группы, состоящей из сополимеров виниламина и винилформамида, а также по меньшей мере один воск, выбранный из группы, состоящей из неионных пчелиных восков, неионных полиэтиленовых восков и неионных HDPE-восков. Описанное выше объединение по меньшей мере трех, предпочтительно по меньшей мере пяти восков, имеющих разные температуры плавления, также было выявлено преимущественным в данном случае.

В четвертом предпочтительном варианте осуществления, компонент в) химически активного смазывающего вещества на стадии 3 содержит по меньшей мере одно эмульгированное смазочное масло.

По меньшей мере одно эмульгированное смазочное масло предпочтительно выбирают из группы, состоящей из синтетических масел, минеральных масел и растительных масел, более предпочтительно от among синтетических масел и минеральных масел. Одним из подходящих минеральных масел, например, является Shell Gravex 913 (компания Shell, Нидерланды).

По меньшей мере одно эмульгированное смазочное масло предпочтительно имеет вязкость, находящуюся в диапазоне от 20 до 1000 мПа⋅с, в частности, от 50 до 800 мПа⋅с, и особенно предпочтительно от 100 до 600 мПа⋅с. Вязкость в вышеупомянутых диапазонах имеют, например, нафтеновые-алифатические базовые масла.

Особенно подходящими эмульгирующими веществами для эмульгирования по меньшей мере одного смазочного масла являются неионные поверхностно-активные вещества, более предпочтительно алкоксилаты жирных спиртов и очень особенно предпочтительно этоксилаты жирных спиртов, такие как ZOSOLAT 1008/85 (Chemetall, Германия). Общее содержание эмульгирующего вещества предпочтительно находится в диапазоне 0,01-10% по массе, особенно предпочтительно от 0,1 до 8% по массе, и очень особенно предпочтительно от 1 до 5% по массе.

Химически активное смазывающее вещество на стадии 3 способа в соответствии с изобретением может содержать по меньшей мере один загуститель г), по меньшей мере одну противовспенивающую присадку д), по меньшей мере один пигмент е), по меньшей мере одно кислотоустойчивое поверхностно-активное вещество ж) и/или по меньшей мере один ингибитор коррозии з), в дополнение к компонентам а), б) и в), что является преимущественным в определенных областях применения.

Особенно преимущественные загустители г) представляют собой загустители на основе полисахарида, полисилоксана, поливиниламида, то есть полиакриламид или полиэтиленгликоль. Общее содержание загустителей г) предпочтительно находится в диапазоне до 100 г/л, более предпочтительно до 10 г/л.

Особенно предпочтительными противовспенивающими присадками д) являются противовспенивающие присадки на основе полимеров, противовспенивающие присадки, не содержащие силикона, такие как BYK-1711 (компания BYK, Германия) или противовспенивающие присадки на основе 3D-силикона, такие как Foam Ban MS-550 (компания Munzing, Германия). Общее содержание противовспенивающих присадок д) предпочтительно находится в диапазоне до 25 г/л, более предпочтительно до 10 г/л. Коррозионное воздействие на металлическую основу приводит к выделению газов, что, особенно в присутствии по меньшей мере одного кислотоустойчивого поверхностно-активного вещества ж), может приводят к появлению устойчивой пены, которая оседает на основе, но это может уменьшаться или даже предотвращаться посредством применения противовспенивающей присадки.

Особенно преимущественные пигменты е) представляют собой гексагональный нитрид бора, графит и сульфид молибдена. Это особенно эффективно облегчает процесс холодной формовки. Общее содержание пигментов) предпочтительно находится в диапазоне до 500 г/л, более предпочтительно до 50 г/л.

Особенно преимущественные кислотоустойчивые поверхностно-активные вещества ж) представляют собой алкоксилаты жирных спиртов, и очень особенно предпочтительно этоксилаты жирных спиртов, такие как ZOSOLAT 1008/85 (компания Chemetall, Германия). Общее содержание кислотоустойчивых поверхностно-активных веществ ж) предпочтительно находится в диапазоне от 0,01 до 10% по массе, особенно предпочтительно от 0,1 до 8% по массе, и очень особенно предпочтительно от 1 до 5% по массе.

Присутствие эмульгированного смазочного масла в комбинации с ингибитором коррозии имеет то преимущество, что устойчивость металлической основы к коррозии значительно повышается, в результате чего фасонная деталь может храниться на протяжении более длительного времени, соответственно.

Особенно преимущественные ингибиторы коррозии з) представляют собой нонилфеноксиуксусную кислоту (Irgacor® NPA, компания BASF, Германия), сложные моноэфиры янтарной кислоты (Irgacor L 12, компания BASF, Германия) и производные имидазолина (Amine О, компания BASF, Германия). Общее содержание ингибиторов коррозии з) предпочтительно находится в диапазоне до 10% по массе, более предпочтительно в диапазоне от 0,1 до 5% по массе, особенно предпочтительно от 0,1 до 3% по массе.

Значение рН химически активного смазывающего вещества на стадии 3 предпочтительно составляет менее 2,0, более предпочтительно находится в диапазоне от 0,15 до 1,5. Указанное имеет то преимущество, что увеличивается коррозионное воздействие и, таким образом, образование слоя. При контакте с металлической основой, температура химически активного смазывающего вещества предпочтительно находится в диапазоне от 60 до 95°С, особенно предпочтительно в диапазоне от 75 до 90°С, и очень особенно предпочтительно в диапазоне от 80 до 85°С.

Если температуру выбирают в упомянутых выше диапазонах, в частности, в очень особенно предпочтительном диапазоне, то получают комбинированные конверсионные и смазочные слои, которые являются особенно однородными и имеют отличную адгезию.

Была выявлено, что химически активное смазывающее вещество, которое применяют на стадии 3, является особенно устойчивым к нагреву. Таким образом, смазывающее вещество остается однородным, то есть агломерация и осаждение в) по меньшей мере одного пленкообразующего вещества, по меньшей мере одного воска и/или по меньшей мере одного эмульгированного смазочного масла не происходит, даже по истечении нескольких часов или даже дней при температуре, составляющей 85°С.

Приведение в контакт металлической основы с химически активным смазывающим вещество предпочтительно выполняют посредством погружения основы в смазывающее вещество или посредством наливания смазывающего вещества на основу. Время контакта, то есть время обработки, предпочтительно находится в диапазоне от 1 до 40 минут, особенно предпочтительно от 5 до 30 минут, и очень особенно предпочтительно от 8 до 20 минут.

Любой шлам, образующийся в ванне для обработки погружением, может, как в случае фосфатирующей ванны, удаляться простой фильтрацией при восстановлении ванны.

Является предпочтительным, чтобы фосфатный слой не осаждался на металлическую основу в результате приведение в контакт металлической основы с химически активным смазывающим веществом на стадии 3, так как в случае последующей термической обработки соответствующих требующих осторожного обращения деталей, например закалки и отпуска винтов, происходит вызванное фосфором образование дельта-феррита, и это может негативно повлиять на свойства материалов. Следовательно, химически активное смазывающее вещество предпочтительно по сути не содержит фосфата, то есть фосфат к нему не добавляют.

После стадии 3 способа к соответствии с изобретением, металлическую основу не нужно споласкивать, поскольку в противном случае существует риск смывания по меньшей мере одного пленкообразующего вещества, по меньшей мере одного воска и/или по меньшей мере одного эмульгированного смазочного масла, которое или которые применяли на стадии 3.

И наконец, металлическая основа может подвергаться сушке на необязательной стадии 4, перед тем, как ее подвергают процессу холодной формовки. Как правило, сушка может быть необходимой в случае смазывающих веществ на водной основе, с тем, чтобы избежать появления водных остатков, когда подлежащие формовке обработанные изделия, например, бухты проволоки, хорошо уплотнены. В данном случае, специалист в данной области будет иметь в виду "сушку в форсированном режиме". На стадии 4, сушку предпочтительно осуществляют с использованием воздуха при температуре от 100 до 280°С, в результате чего получают более быстрое и более равномерное высыхание смазочного слоя и минимизацию остатков воды. На стадии 4, сушка означает сушку с помощью вспомогательных средств, таких как горячий воздух или камера для сушки, а не сушку металлической основы, которая может все еще быть горячей/теплой после стадии 3, на воздухе.

Способ к соответствии с изобретением в принципе подходит для всех возможных процессов холодной формовки, в частности, для

- вытяжки (формовка растяжением), например, сварных или бесшовных труб, полых профилей, сплошных профилей, проволоки или стержней, например, при волочении проволоки или волочении труб,

- обкатки на оправке,

- оковки (формовка до конечных размеров) и/или глубокой вытяжки, например полос или листов, для получения специальных фасонных изделий глубокой вытяжки, или полых изделий для получения более сильно деформированных полых изделий,

- накатывания резьбы и/или профилирования резьбы, например, для заготовок гаек или болтов,

- прессования, такого как холодное литье под давлением (формовка под давлением), например, полых изделий, сплошных изделий,

- экструзии и

- ковки с холодной высадкой, например, профилей из проволоки для формовки соединительных элементов, таких как заготовки гаек или болтов.

После формовки, металлические основы, обработанные способом в соответствии с изобретением, могут легко очищаться, то есть комбинированные конверсионные и смазочные слои могут удаляться с помощью использования щелочных чистящих составов, кислоты или травильных растворов, что также применяется в случае фосфатирования для покрывающего полимерного смазывающего вещества.

Настоящее изобретение также обеспечивает кислое, химически активное смазывающее вещество на водной основе, предназначенное для холодной формовки металлических основ, которое содержит

а) щавелевую кислоту,

б) по меньшей мере одну ускоряющую добавку, которая содержит нитрогуанидин и/или по меньшей мере один источник железа(Ш) и

в) по меньшей мере одно пленкообразующее вещество, по меньшей мере один воск и/или по меньшей мере одно эмульгированное смазочное масло,

при этом по меньшей мере одно пленкообразующее вещество выбирают из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, стирола, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей, а также полиуретанов, полиамидов, полиэтилениминов, полиаминов и их солей,

при этом по меньшей мере один воск выбирают из группы, состоящей из неионных восков и катионно стабилизированных восков и

при этом по меньшей мере одно эмульгированное смазочное масло выбирают из группы, состоящей из синтетических масел, минеральных масел, растительных масел и животных масел.

Предпочтительные варианты осуществления указанного химически активного смазывающего вещества в соответствии с изобретением уже были изложены выше в связи со способом к соответствии с изобретением.

Настоящее изобретение также относится к концентрату, из которого можно получить химически активное смазывающее вещество в соответствии с изобретением в результате разбавления, в частности, водой, и необязательного регулирования значения рН с помощью вещества для регулирования рН.

Кроме того, настоящее изобретение относится к предварительно обработанной металлической основе, которую можно получить посредством описанного выше способа в соответствии с изобретением.

Металлическая основа, которая может быть получена таким образом, имеет комбинированный конверсионный и смазочный слой, который имеет массу слоя, определенную посредством метода гравиметрического отделения, находящуюся в диапазоне от 0,3 до 15 г/м2, предпочтительно от 0,3 до 10 г/м2, в пересчете на смазочный слой, и в диапазоне от 0,3 до 30 г/м2, предпочтительно от 1,5 до 15 г/м2, в пересчете на разделительный/конверсионный слой.

В настоящем исследовании неожиданно было обнаружено, что комбинированный слой можно регулировать раздельно и по отдельности. Так, более длительное время обработки на стадии 3 способа к соответствии с изобретением приводит к получению более толстого разделительного/конверсионного слоя, то есть к получению большей массы слоя в пересчете на разделительный/конверсионный слой, в то время как более высокая концентрация пленкообразующего вещества/воска/эмульгированного смазочного масла, то есть компонента в) химически активного смазывающего вещества в соответствии с изобретением, приводит к получению более толстого смазочного слоя, то есть к получению большей массы слоя в пересчете на смазочный слой. Таким образом, комбинированный конверсионный и смазочный слой может корректироваться в зависимости от соответствующих условий процесса холодной формовки.

В результате полученной большой массы слоя и физико-химической адгезии, комбинированные конверсионные и смазочные слои "переносят" традиционные процессы холодной формовки. Таким образом, по меньшей мере 10%, предпочтительно по меньшей мере 15%, особенно предпочтительно по меньшей мере 20%, и очень особенно предпочтительно по меньшей мере 23%, общей массы слоя (в пересчете на смазочный слой и в пересчете на разделительный/конверсионный слой, взятые вместе) остаются на предварительно обработанной и предварительно вытянутой высокоуглеродистой проволоке, когда указанную проволоку подвергали моделированию формовки на волочильном станке за одну операцию, которая включает общее уменьшение диаметра, составляющее по меньшей мере 40%, предпочтительно по меньшей мере 50%, и особенно предпочтительно по меньшей мере 55%, в четыре стадии. В данном случае, общее уменьшение в % рассчитывается как [(исходный диаметр: конечный диаметр) - 1] × 100. Таким образом может быть достигнута временная удовлетворительная защита от коррозии подвергшейся формовке основы.

И наконец, настоящее изобретение обеспечивает применение предварительно обработанной металлической основы, которую можно получить посредством способа к соответствии с изобретением в процессе холодной формовки, например для получения труб, проволоки, соединительных элементов, профилей, уплотняющих деталей или деталей зубчатых передач.

Настоящее изобретение будет проиллюстрировано ниже с помощью рабочих примеров, которые не должны рассматриваться в качестве ограничивающих, и сравнительных примеров.

Примеры

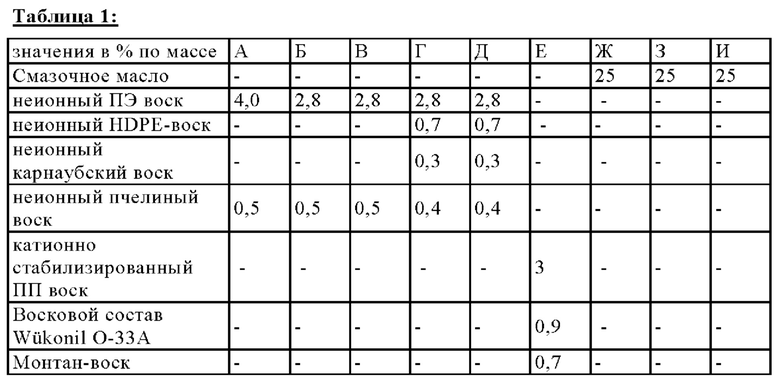

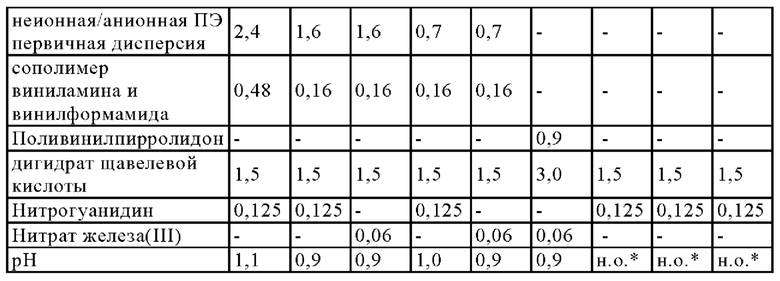

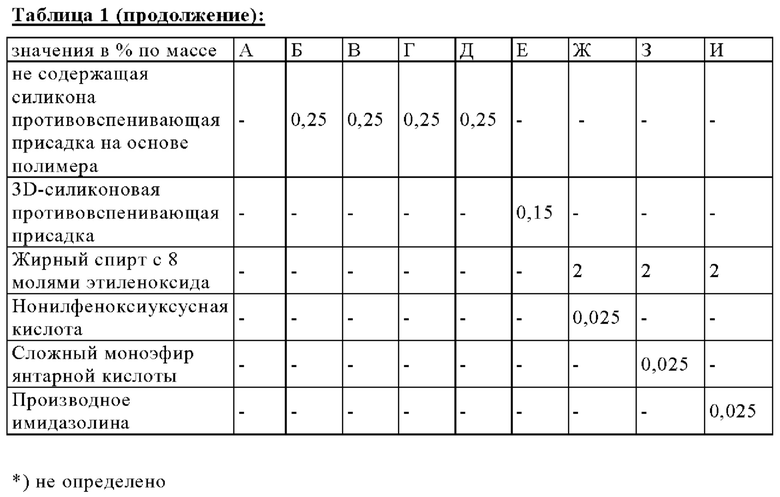

Были составлены кислые химически активные смазывающие вещества А - И, которые содержат перечисленные в Таб. 1 составляющие компоненты, вместе с водой.

Каждое из химически активных смазывающих веществ А-Д нагревали при перемешивании до разных температур и поддерживали при соответствующей температуре на протяжении нескольких часов. Вплоть до температуры 85°С, смазывающие вещества оставались однородными, то есть какой-либо агломерации и осаждения содержащихся восков и пленкообразующих веществ не происходило. Иначе было в случае смазывающего вещества Г по истечении более 14 часов и в случае смазывающего вещества Д даже по истечении более 5 дней. Однако, было выявлено, что смазывающее вещество Е является чрезвычайно термически устойчивым. В этом случае, агломерация и осаждение не возникали даже при температура 95°С по истечении более 5 дней.

Каждую из различных стальных основ погружали в химически активные смазывающие вещества на протяжении от 8 до 10 минут при температуре от 80 до 85°С. В результате добавления противовспенивающей присадки образование пены уменьшалось значительно (смазывающие вещества Б to Е, по сравнению со смазывающими веществами А и Ж - И). После сушки теплой основы на воздухе, с помощью гравиметрического отделения, для смазывающих веществ Б и Д - И определяли массу нанесенного слоя.

Метод гравиметрического отделения осуществляют следующим образом:

1) Рассчитывают площадь поверхности предварительно обработанной металлической основы, и последнюю взвешивают.

2) Смазочный слой удаляют в растворителе ксилоле.

3) Металлическую основу снова взвешивают.

4) Разделительный/конверсионный слой удаляют в 10-20%-ном растворе гидроксида натрия, содержащего триэтиламин/ЭДТК.

5) Металлическую основу снова взвешивают.

Разница массы между 1) и 3), деленная на площадь поверхности, дает массу слоя в пересчете на смазочный слой, и при этом разница массы между 3) и 5), деленная на площадь поверхности, представляет собой массу слоя в пересчете на разделительный/конверсионный слой.

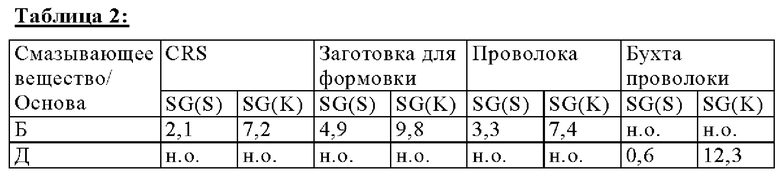

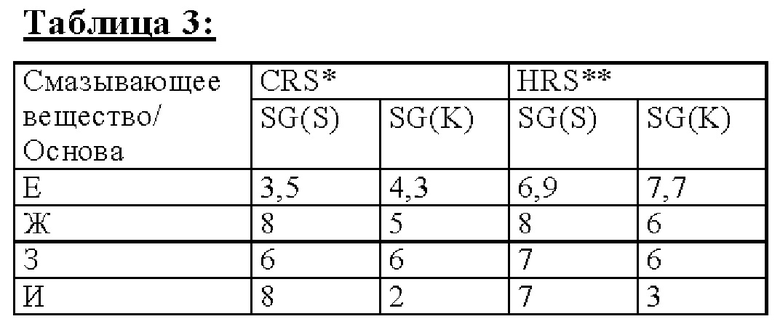

Таб. 2 и Таб. 3 демонстрируют массы слоев, которые определяли указанным образом, в пересчете на смазочный слой (SG(S)) и в пересчете на разделительный/конверсионный слой (SG(K)), в каждом случае в г/м и как средние значения, где n=3 (н.о.=не определено).

Во всех случаях, таким образом можно было подтвердить нанесение комбинированного конверсионного и смазочного слоя. Изображения, полученные с помощью сканирующего электронного микроскопа, поверхности бухты проволоки, предварительно обработанной смазывающим веществом Д, дополнительно продемонстрировали однородный, замкнутый слой, состоящий из кристаллов оксалата.

Все комбинированные конверсионные и смазочные слои плотно пристали к поверхности основы и гарантировали хорошую временную защиту от коррозии.

Высокоуглеродистая проволока марки ST1375/1570 (компания Voestalpine, Австрия) была предварительно обработана химически активным смазывающим веществом Д, которое описано выше. Затем диаметр проволоки за четыре стадии на волочильном станке уменьшали от 10,9 мм до 7,0 мм (смотри Таб. 4). В данном случае применяли три разные скорости волочения: 20 м/с, 40 м/с и 60 м/с. При всех скоростях волочения, формовка прошла успешно. Никаких дефектов, таких как задиры, на волоченной проволоке не было. В каждом случае, измеренное было сравнимым с усилием растяжения в случае традиционных полимерных смазывающих веществ. Поверхностные температуры, которые при этом возникали, были ниже 110°С.

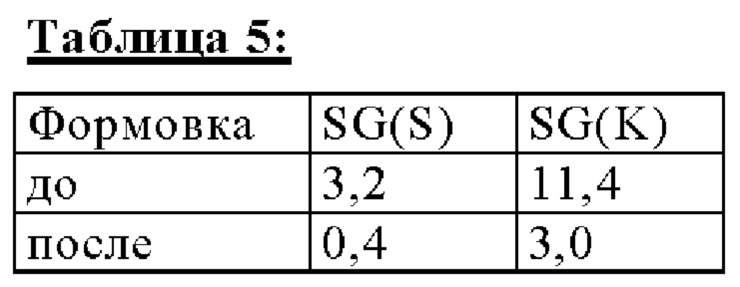

Массы слоев в г/м2 определяли с помощью гравиметрического отделения, которое описано выше, до и после всего процесса формовки. Полученные результаты показаны в Таб. 5 (средние значения, где n=4).

Таким образом, до формовки, общая масса слоя составляла примерно 15 г/м2, из которого после формовки все еще осталось примерно 3,5 г/м2. То есть, осталось примерно 25% слоя.

Соответственно, хотя во время последней стадии формовки наблюдалось, что комбинированный конверсионный и смазочный слой стал заметно тонким, никакого видимого обнажения поверхности основы не произошло.

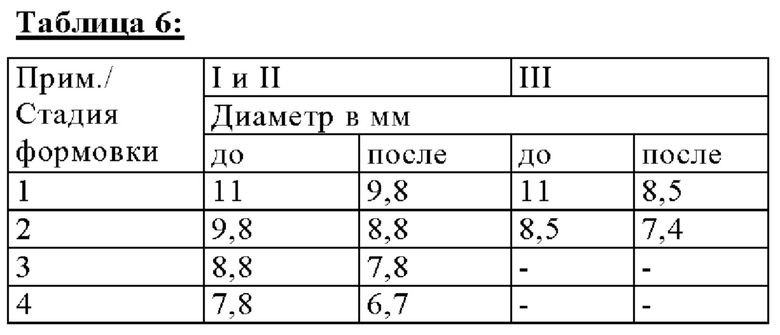

Высокоуглеродистая проволока марки ST1375/1570 (компания Voestalpine, Австрия) была предварительно обработана химически активным смазывающим веществом Е, которое описано выше. Затем диаметр проволоки уменьшался от 11 до 6,7 мм за четыре стадии (Прим. I и Прим. II) или от 11 до 7,4 мм за две стадии (Прим. III) на волочильном станке (смотри Таб. 6). В данном случае применяли три разные скорости волочения, а именно 30 м/с (Прим. I), 60 м/с (Прим. II) и 40 м/с (Прим. III), при этом диаметр проволоки уменьшался на 20% (Прим. I и Прим. II) или на 35% за одну стадию формовки. Во всех случаях формовка прошла успешно. Никаких дефектов, таких как задиры, на волоченной проволоке не возникло. В каждом случае измеренное усилие растяжения было сравнимым с усилием растяжения в случае традиционных полимерных смазывающих веществ. Поверхностные температуры, которые возникали, были ниже 110°С.

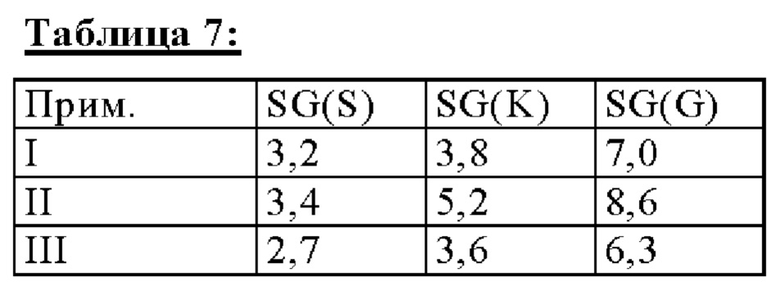

Массы слоев в г/м2 определяли с помощью гравиметрического отделения, которое описано выше, после всего процесса формовки. Полученные результаты подытожены в Таб. 7 (SG(G)=общая масса слоя).

Таким образом, в каждом случае, комбинированный конверсионный и смазочный слой на основе оставался такой толщины, что могли осуществляться дополнительные стадии формовки, то есть уменьшение диаметра.

Изобретение относится к обработке металлических основ для холодной формовки. Основу последовательно предпочтительно очищают и споласкивают, предпочтительно протравливают и споласкивают, приводят в контакт с кислым, химически активным смазывающим веществом на водной основе. Вещество содержит щавелевую кислоту, по меньшей мере одну ускоряющую добавку и по меньшей мере одно пленкообразующее вещество, по меньшей мере один воск и/или по меньшей мере одно эмульгированное смазочное масло. По меньшей мере одно пленкообразующее вещество выбирают из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, стирола, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей и полиуретанов, полиамидов, полиэтилениминов, полиаминов и их солей. По меньшей мере один воск выбирают из группы, состоящей из неионных восков и катионно-стабилизированных восков. В результате обеспечивается уменьшение стадий обработки металлических основ. 5 н. и 9 з.п. ф-лы, 7 табл., 1 пр.

1. Способ предварительной обработки металлических основ для холодной формовки, отличающийся тем, что металлическую основу последовательно

1) предпочтительно механически или химически очищают и затем споласкивают,

2) предпочтительно протравливают и затем споласкивают,

3) приводят в контакт с кислым, химически активным смазывающим веществом на водной основе, содержащим

а) щавелевую кислоту,

б) по меньшей мере одну ускоряющую добавку, которая содержит нитрогуанидин и/или по меньшей мере один источник железа (III) и

в) по меньшей мере одно пленкообразующее вещество, по меньшей мере один воск и/или по меньшей мере одно эмульгированное смазочное масло, и

4) необязательно сушат,

причем по меньшей мере одно пленкообразующее вещество выбирают из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, стирола, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей, а также полиуретанов, полиамидов, полиэтилениминов, полиаминов и их солей,

причем по меньшей мере один воск выбирают из группы, состоящей из неионных восков и катионно-стабилизированных восков, и

причем по меньшей мере одно эмульгированное смазочное масло выбирают из группы, состоящей из синтетических масел, минеральных масел, растительных масел и животных масел.

2. Способ по п. 1, отличающийся тем, что компонент в) химически активного смазывающего вещества содержит по меньшей мере одно пленкообразующее вещество, предпочтительно по меньшей мере только одно пленкообразующее вещество, выбранное из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей, а также полиэтилениминов, полиаминов и их солей, в частности из группы, состоящей из гомополимеров и сополимеров винилпирролидона, и при этом не содержит какого-либо другого пленкообразующего вещества.

3. Способ по п. 1 или 2, отличающийся тем, что компонент в) химически активного смазывающего вещества содержит по меньшей мере один воск, предпочтительно по меньшей мере только один воск, выбранный из группы, состоящей из неионных восков и катионно-стабилизированных восков, в частности из группы, состоящей из катионно-стабилизированных восков, и при этом не содержит какого-либо другого воска.

4. Способ по п. 3, отличающийся тем, что по меньшей мере один воск включает по меньшей мере три, более предпочтительно по меньшей мере пять, воска, имеющих разные температуры плавления, причем диапазон температур плавления предпочтительно охватывает по меньшей мере 50°С, более предпочтительно по меньшей мере 65°С.

5. Способ по одному из предыдущих пунктов, отличающийся тем, что компонент в) химически активного смазывающего вещества содержит по меньшей мере одно эмульгированное смазочное масло.

6. Способ по одному из предыдущих пунктов, отличающийся тем, что химически активное смазывающее вещество содержит по меньшей мере одну противовспенивающую присадку д), предпочтительно по меньшей мере одну не содержащую силикона противовспенивающую присадку на основе полимера.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что химически активное смазывающее вещество содержит по меньшей мере одно кислотоустойчивое поверхностно-активное вещество ж), предпочтительно по меньшей мере одно неионное поверхностно-активное вещество.

8. Способ по одному из предыдущих пунктов, отличающийся тем, что химически активное смазывающее вещество содержит по меньшей мере один ингибитор коррозии з), предпочтительно нонилфеноксиуксусную кислоту, сложные моноэфиры янтарной кислоты и/или производные имидазолина.

9. Способ по одному из предыдущих пунктов, отличающийся тем, что значение рН химически активного смазывающего вещества составляет менее 2,0, предпочтительно находится в диапазоне от 0,15 до 1,5.

10. Способ по одному из предыдущих пунктов, отличающийся тем, что температура химически активного смазывающего вещества находится в диапазоне от 60 до 90°С, и очень особенно предпочтительно в диапазоне от 80 до 85°С.

11. Кислое химически активное смазывающее вещество на водной основе для предварительной обработки металлических основ для холодной формовки по одному из предыдущих пунктов, отличающееся тем, что химически активное смазывающее вещество содержит

а) щавелевую кислоту,

б) по меньшей мере одну ускоряющую добавку, которая содержит нитрогуанидин и/или по меньшей мере один источник железа (III) и

в) по меньшей мере одно пленкообразующее вещество, по меньшей мере один воск и/или по меньшей мере одно эмульгированное смазочное масло,

причем по меньшей мере одно пленкообразующее вещество выбирают из группы, состоящей из гомополимеров и сополимеров этилена, пропилена, стирола, (мет)акриловой кислоты, (мет)акрилата, виниламина, винилформамида, винилпирролидона, винилкапролактама, винилацетата, винилимидазола и/или эпоксида и их солей, а также полиуретанов, полиамидов, полиэтилениминов, полиаминов и их солей,

причем по меньшей мере один воск выбирают из группы, состоящей из неионных восков и катионно-стабилизированных восков, и

причем по меньшей мере одно эмульгированное смазочное масло выбирают из группы, состоящей из синтетических масел, минеральных масел, растительных масел и животных масел.

12. Концентрат кислого химически активного смазывающего вещества для предварительной обработки металлических основ для холодной формовки, который при разбавлении водой и необязательном регулировании значения рН с помощью вещества для регулирования рН обеспечивает получение кислого химически активного смазывающего вещества на водной основе для предварительной обработки металлических основ для холодной формовки по п. 11.

13. Предварительно обработанная металлическая основа, отличающаяся тем, что она имеет комбинированный конверсионный и смазочный слой, масса которого, определенная посредством метода гравиметрического отделения, находится в диапазоне от 0,3 до 15 г/м2, в пересчете на смазочный слой, и в диапазоне от 0,3 до 30 г/м2, в пересчете на разделительный/конверсионный слой, и может быть получена посредством способа по одному из пп. 1-10.

14. Применение металлической основы по п. 13 в процессе холодной формовки.

| EP 3290544 A4, 10.10.2018 | |||

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ КОМПОЗИЦИЕЙ СМАЗОЧНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩЕЙ ВОСКИ | 2009 |

|

RU2515984C2 |

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ КОМПОЗИЦИЕЙ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2535666C2 |

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ФОСФАТНЫМ СЛОЕМ, А ЗАТЕМ ПОЛИМЕРНЫМ СЛОЕМ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2501848C2 |

| Панель ограждения | 1984 |

|

SU1196467A1 |

| EP 232929 B, 28.03.1990. | |||

Авторы

Даты

2023-12-14—Публикация

2020-02-07—Подача