Изобретение относится к области литья металлов, а именно к изготовлению форм для отливки слитков и может быть использовано для разливки шлаковых и металлических расплавов алюминотермического процесса выплавки феррованадия.

Известна вертикальная уширяющаяся кверху глуходонная изложница с круглым поперечным сечением для разливки металла и шлака при выплавке феррованадия. Недостатками этой изложницы являются повышенная трудоемкость раздевания слитков, связанная с кантовкой и последующим разделением металла и шлака, а также частая приварка продуктов плавки к стенкам изложницы, приводящая к преждевременному износу изложниц и большим потерям металла при прогаре их стенок. Потери сплава в виде некондиционных отходов при разделке слитков составляют до 15% /1/.

Известна изложница корытообразной формы для разливки металлов и шлаков при выплавке ферросплавов, в которой стенки и днище выполнены полыми и заполнены алюминием. Недостатками корытообразной изложницы являются повышенная трудоемкость разделки слитков, связанная в первую очередь с необходимостью кантовки изложницы с помощью крана и выполнением весьма трудоемких ручных операций по отделению металла от шлака и сборкой в короба. Практически установлено, что при разливке и разделке продуктов плавки феррованадия на различных этапах его выплавки, включая скачивание промежуточных и конечных металлов и шлаков, потери металла составляют от 10 до 15% /2/.

Известна изложница для приема расплава сквозная с круглым поперечным сечением, устанавливаемая на поддоне, в качестве которого использована футерованная плавильная вагонетка, а в качестве приставной подины блок металлического хрома, стенками служат сборные чугунные кольца, при этом кольцо, примыкающее к подине, выполнено уширяющимся кверху с конусностью на одну сторону 25%, а отношение высоты рабочей полости изложницы к среднему ее диаметру 0,65 /3/.

Данная изложница проста в изготовлении, имеет сравнительно малую поверхность контакта зеркала металла с атмосферой и позволяет выполнять операции по раздеванию слитка, не прибегая к ее кантовке. Однако малая конусность стенок изложницы и большое отношение высоты внутренней полости к среднему диаметру не позволяют использовать ее для разливки шлака и металла производства феррованадия. Это связано с тем, что шлак после разливки быстро утрачивает подвижность, осевшая же часть металла накапливается в придонной части шлакового пирога в виде отдельных рассредоточенных образований, что затрудняет его последующую выборку.

Кроме того, раздевание шлакового и металлического слитка после остывания, хотя и не требует кантовки изложницы, что само по себе является положительным фактом как с точки зрения стойкости и надежности работы оборудования, так и безопасности выполняемых операций, но именно последующая разделка шлакового пирога, т.е. его разбивание на куски до крупности, имеющей товарное значение, и параллельная выборка вскрытых металлических корольков и проливов требуют применения больших затрат тяжелого ручного труда. Полученный таким образом алюминотермический шлак имеет высокую насыщенность корольками, что существенно снижает его потребительские свойства, ограничивает сферу применения, и, кроме того, обусловливает значительные потери и низкое извлечение ванадия.

Разделение металла и шлака является одной из ключевых проблем в металлургии ферросплавов, что в значительной мере относится и к производству феррованадия. Это связано с необходимостью в максимальной степени удалять промежуточные алюминотермические шлаки, образующиеся в процессе ведения плавки, т.е. проводить технологическую операцию по скачиванию шлака путем наклона плавильного агрегата. При этом в промежуточную приемную емкость вместе со шлаком попадает и металл, осаждающийся затем в изложнице. Наряду с пролитым металлом в изложнице происходит доосаждение металлических капель, образовавшихся как результат восстановления оксидного расплава алюминием. Глубокое осаждение металлических капель в остывающем шлаке вне плавильного агрегата и формирование металлической фазы в виде компактного, легко отделяемого слитка составляют суть проблемы, решение которой позволит в значительной степени улучшить ситуацию в производстве ванадиевых сплавов.

Известна изложница для приема шлака и металла алюминотермического производства феррованадия, выполненная с поддоном, сквозной, уширенной кверху и с круглым поперечным сечением. Конусность боковой поверхности изложницы на сторону составляет 50-80%, а отношение высоты к среднему диаметру поперечного сечения ее рабочей полости составляет 0,19-0,23, при этом рабочая поверхность поддона выполнена в виде конического углубления с уклоном в периферийной зоне 9-30%. Данная конструкция изложницы в наибольшей степени соответствует заявляемому объекту и взята в качестве прототипа /4/.

После разливки и затвердевания расплава изложницу краном с помощью стропа поднимают за цапфы, при этом металл, сформированный в конусной части днища в виде слитка, легко отделяется, оставаясь на поддоне, а шлаковый слиток (блок), удерживаемый в кольце изложницы за счет конусности боковых стенок и арочной его конфигурации, опускают на упор, установленный в отдельном коробе, в результате чего шлак растрескивается и в виде кусков осыпается в короб.

Использование данной изложницы позволило значительно упростить процесс раздевания слитков, а также последующую разделку шлакового блока до кусков требуемого размера за счет проведения операции опускания изложницы со шлаком, на упор, при этом исключается тяжелая ручная выборка металла в виде корольков и проливов при разделке шлакового блока, так как формирование шлака и металла в виде раздельных массивов происходит непосредственно в изложнице перед кристаллизацией.

Вместе с тем, несмотря на достигнутые положительные результаты, отмеченные выше, данная изложница имеет ряд существенных недостатков, среди которых можно выделить следующие:

- пролитый при скачивании шлака из плавильного агрегата в промежуточную емкость металл, попадая затем в изложницу, приводит в той или иной степени, в зависимости от массы слитка, к перегреву конического его углубления и, как следствие, к большому температурному перепаду по толщине днища, приводящему, к необратимым изменениям физического состояния материала поддона, таким как трещинообразование, вспучивание и нарушение сплошности рабочей поверхности, что в конечном итоге предопределяет преждевременный износ днища;

- разрушение и выход из строя поддона, вследствие его разрыва, сопровождающегося сильным хлопком, либо по окружности конического углубления, либо радиальное, характерное для массивных слитков (более 50 кг), так как повышенная масса слитка приводит к перегреву всей конической части поддона в виде термоудара, создавая огромные температурные перепады, оказывающие разрушающее воздействие как непосредственно на центральную часть изложницы, так и на наиболее холодную периферийную зону;

- недостаточно глубокое доосаждение металлических капель, образовавшихся как результат восстановления оксидного расплава алюминием, так как шлак после разливки быстро теряет жидкоподвижность и значительная часть металлических капель замораживается, оставаясь в массиве шлака в виде корольков.

Целью настоящего изобретения является:

- повышение стойкости изложницы;

- улучшение качества шлака;

- сокращение потерь ванадия.

Поставленная цель достигается тем, что в предлагаемой изложнице для приема шлакового расплава алюминотермического процесса выплавки феррованадия с последующим отделением металлической составляющей, выполненной в виде сквозного уширенного кверху и с круглым поперечным сечением усеченного конуса с конусностью боковой поверхности на сторону 50-80% и отношением высоты к среднему диаметру полости 0,19-0,23 на приставном днище, рабочая поверхность которого представлена в виде конического углубления, днище изложницы состоит из центральной части (чаши) и периферийной (поддона), разделенных между собой теплоизолирующей перегородкой и имеющих контактную опорную поверхность с возможностью перемещения друг относительно друга в радиальном направлении, при этом толщина чаши в зоне приема шлакового расплава составляет 80-140 мм, ее рабочая поверхность выполнена в виде двойного конического углубления с уклоном в периферийной зоне 9-30% при последующем его увеличении к вершине углубления на 3-10%, а с наружной стороны чаши равномерно вдоль боковой поверхности расположены сквозные технологические проемы в количестве 3-6 штук, при этом изложница после ее установки на чашу образует замкнутое рабочее пространство.

В предлагаемом техническом решении предусматривается, что в качестве технологических проемов могут быть использованы сквозные вырезы (пропилы) на боковой наружной поверхности чаши, нарушающие ее сплошность, а также отверстия под транспортировочные рымболты и крепления, соединяющие обе части поддона.

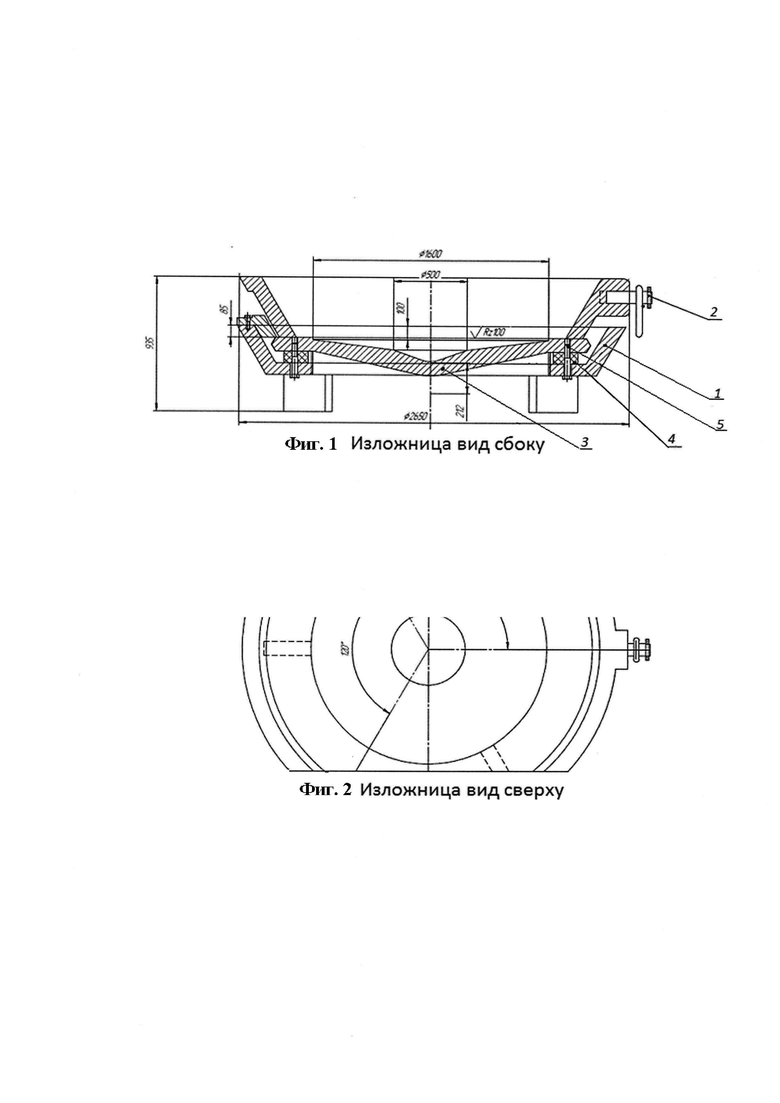

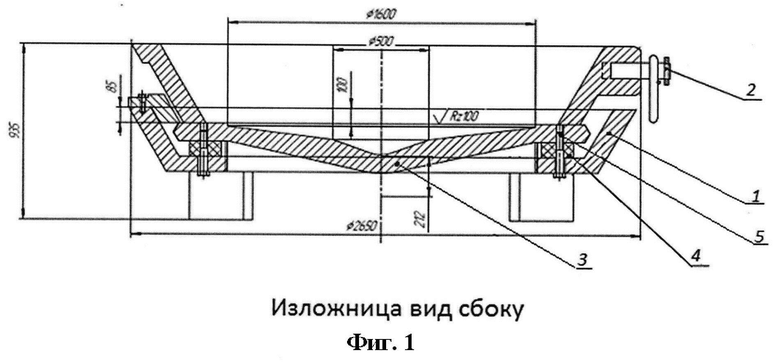

Предлагаемая изложница изображена на фиг. 1,2.

Разливку шлака и металла в предлагаемую изложницу производят следующим образом. Стальное, круглое, уширенное кверху кольцо изложницы (2) устанавливают перед разливкой на стальное днище, включающее центральную часть - чашу (3) с коническим углублением и периферийную - поддон (1), соединенных между собой с помощью направляющих болтов (5) через теплоизолирующую перегородку (4). Разливку шлака и металла производят из ковша, подвешенного на траверсе, через носок. После затвердевания и остывания расплава изложницу краном с помощью стропа поднимают за цапфы, при этом металл, сформированный в конусной части днища в виде слитка, легко отделяется, оставаясь на поддоне, а шлаковый слиток (блок), удерживаемый в кольце изложницы за счет конусности боковых стенок и арочной его конфигурации, опускают на упор, в результате чего шлак растрескивается и в виде кусков, размер которых определяется толщиной шлакового массива до разрушения, осыпается в короб, затем формируется в партии и отправляется потребителям.

Особенность предложенной изложницы состоит в том, что параметры ее рабочей полости за счет сокращения теплопотерь и, соответственно, замедления скорости остывания, позволяют увеличить время выдержки шлака в жидкоподвижном состоянии, создавая тем самым благоприятные условия для глубокого осаждения металлических капель, скатывания их по технологическому уклону в центральную зону конического углубления и ассимиляции в слиток. К тому же конструкция изложницы, предусматривающая раздельное восприятие тепловых нагрузок поддоном и чашей с возможностью их перемещения, друг относительно друга, позволяет избежать чрезмерного напряженного состояния, вызванного термическим расширением и приводящего к их разрушению. Таким образом, основная, несущая часть изложницы - поддон эксплуатируется в щадящем температурном режиме, что имеет важное значение с точки зрения повышения его стойкости.

Параметры изложницы, отраженные в формуле, найдены опытным путем и отражают пределы, в которых реализуется цель изобретения.

Так, толщина чаши в зоне приема шлакового расплава в пределах 80-140 мм является оптимальной как с точки зрения ее защиты от прямого воздействия струи шлакового расплава в начале разливки с возможным прогаром, так и установления умеренного температурного градиента по сечению, не превышающего критических значений, и хорошо согласуется с параметрами рабочей поверхности чаши, выполненной в виде двойного конического углубления, с уклоном в начале углубления 9-30% и последующим его увеличением на 3-10%, обеспечивающей скатывание осевших металлических капель в центральную часть днища и их ассимиляцию в слиток.

При уклоне образующей конического углубления в периферийной зоне рабочей поверхности чаши менее 9%, малом последующим его увеличении менее 3% и при толщине чаши более 140 мм, скорость охлаждения расплава возрастает, что приводит к потере его подвижности на ранней стадии и ухудшает условия формирования слитка, в результате металлическая фаза остается в разрозненном виде, что не позволяет качественно производить ее отделение от шлака без дополнительного дробления шлака на более мелкие фракции с последующей выборкой корольков. При уклоне образующей конического углубления более 30% и последующем его значительном увеличении более 10% и при малой толщине чаши менее 80 мм, сильно возрастает шлаковый массив в центральной части чаши, что влечет за собой потерю прочности шлакового блока, растрескивание, нежелательное его разрушение и высыпание при транспортировке, кроме того, малая толщина чаши несет в себе опасность ее прожога от прямого воздействия горячей струи расплава в начале разливки.

Разделение чаши и поддона изложницы теплоизолирующей перегородкой с возможностью перемещения друг относительно друга позволяет освободить поддон от разрушающих радиальных усилий, обусловленных термическим расширением чаши, что с одной стороны создает комфортные эксплуатационные условия для поддона, а с другой - тепло, аккумулируемое находящейся в изоляции чашей, в совокупности с умеренной скоростью ее остывания, из-за ограниченной толщины и меньшего температурного перепада, вносит существенный вклад в увеличение длительности выдержки шлака в коническом углублении в жидкоподвижном состоянии, обеспечивая тем самым более глубокое осаждение корольков.

Принимая на себя повышенную тепловую нагрузку, чаша также испытывает радиальные усилия на собственную наружную боковую поверхность. Для компенсации возникающих напряжений равномерно вдоль боковой поверхности чаши расположены сквозные технологические проемы, оптимальное количество которых составляет 3-6 штук. При меньшем количестве проемов, менее 3, избежать трещинообразования не удается, повышенное количество проемов, более 6, нецелесообразно.

Разработанные параметры предлагаемой изложницы были опробованы в опытно-промышленных условиях электрометаллургического цеха АО «ЕВРАЗ Ванадий Тула».

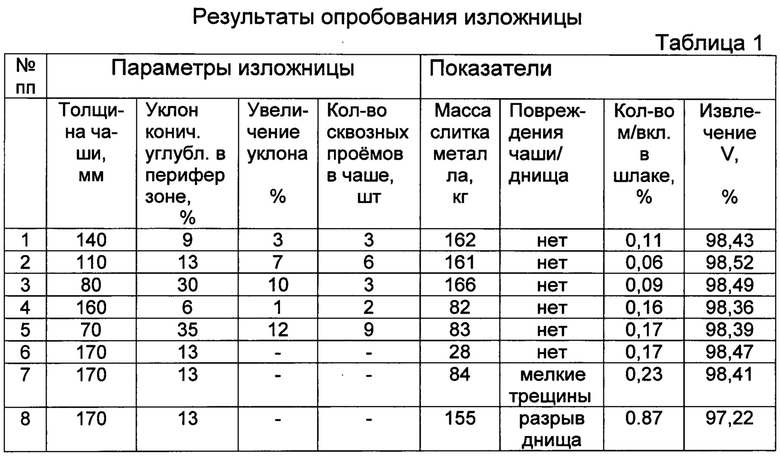

В таблице 1 приведены примеры конкретного выполнения изложницы с указанием ее параметров, соответствующих формуле изобретения (№1-3). Здесь же приведены изложницы с запредельными значениями параметров (№4,5). Для сравнения приведены результаты испытаний известной изложницы, взятой в качестве прототипа, при различных количествах сопутствующего металла, попадающего при скачивании шлака из печи (№6-8).

Испытания предлагаемой изложницы показали ее высокую технологичность, пригара металла и шлака к днищу и боковой поверхности изложницы не наблюдалось, металлическая фаза, ассимилированная в виде слитка, легко отделялась при подъеме изложницы. Разделка шлакового блока проводилась путем опускания изложницы со шлаком на упор, установленный в коробе, при этом металла в виде отдельных образований для примеров 1-3 обнаружено не было, количество металловключений в шлаке по сравнению с прототипом снизилось с 0,17-0,87% до уровня 0,06-0,11%, а извлечение ванадия даже по сравнению с изложницей-прототипом №6, на которой отрабатывался процесс разливки в комфортных для нее условиях, т.е. при минимальном количестве сопутствующего металла, (28 кг), увеличилось с 98,47 до 98,52%, т.е. на 0,05%, несмотря на повышенную массу сопутствующего металла в предлагаемой изложнице составившей 161 кг. Именно примерно такая же масса сопутствующего металла в 155 кг в изложнице-прототипе №8 привела к ее разрушению и выходу из строя.

Из приведенной таблицы следует, что лучшие показатели как по содержанию металловключений в шлаке, так и по извлечению ванадия достигнуты при средних значениях параметров, отраженных в формуле изобретения.

Таким образом, предлагаемая изложница может принимать шлаковые расплавы алюминотермического процесса выплавки феррованадия с последующим отделением металлической составляющей при более высоких показателях, прежде всего конструкция изложницы за счет снижения температурного перепада и аккумуляции тепла непосредственно в рабочем пространстве, позволяет за счет позднего начала кристаллизации достичь более глубокого осаждения корольков и сократить потери ванадия, улучшив тем самым показатели по извлечению (на 0,05% для сопоставимых условий), а также повысить качество шлака как товарного продукта, кроме того, конструкция изложницы, разделенной на части, в совокупности с параметрами центральной ее части-чаши, позволяет нейтрализовать напряжения, возникающие вследствие теплового удара и оказывающие разрушающее воздействие на периферийные зоны и сохранять при этом ее работоспособное состояние при любых, характерных для данного процесса, количествах сопутствующего металла, попадающего в изложницу.

Экономический эффект от использования изобретения, только за счет увеличения извлечения ванадия на 0,05% на каждые 100 тн произведенного продукта по чистому ванадию при цене ванадия 1200 руб./кг составит: 100*0.05/100*1200=60000 руб.

Кроме того, дополнительный эффект может быть достигнут за счет увеличения срока службы изложницы и улучшения качества шлака.

Источники информации

1. Шведов Л.В. и др. Плавильщик ферросплавов. М., «Металлургия», 1073, с. 264.

2. Авторское свидетельство СССР №337190, кл. B22D 7/06, 1972.

3. Лякишев Н.П. и др. Алюминотермия. М., «Металлургия», 1978, с. 251, 252.

4. Шаповалов А.С. и др. Изложница для приема шлака и металла, патент на изобретение №2605729, опубл. 27.12.2016, Бюл. №36.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛОЖНИЦА ДЛЯ ПРИЁМА ШЛАКА И МЕТАЛЛА | 2015 |

|

RU2605729C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2014 |

|

RU2567085C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ | 2008 |

|

RU2374349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2018 |

|

RU2677197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ И СПЛАВ ФЕРРОВАНАДИЯ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2781698C1 |

| Способ получения феррованадия | 1984 |

|

SU1194905A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ | 1996 |

|

RU2107743C1 |

Изобретение относится к области литейного производства. Изложница для приема шлакового расплава алюминотермического процесса выплавки феррованадия с последующим отделением металлической составляющей выполнена в виде сквозного уширенного кверху и с круглым поперечным сечением усеченного конуса и снабжена с приставным днищем. Днище состоит из центральной части – чаши (3) и периферийной – поддона (1), разделенных между собой теплоизолирующей перегородкой (4), имеющих контактную опорную поверхность и выполненных с возможностью перемещения друг относительно друга в радиальном направлении. Толщина чаши в зоне приема шлакового расплава составляет 80-140 мм, а ее рабочая поверхность выполнена в виде двойного конического углубления с уклоном в периферийной зоне 9-30% при последующем его увеличении к вершине углубления на 3-10%. С наружной стороны чаши равномерно вдоль боковой поверхности расположено 3-6 сквозных технологических проемов. Обеспечивается глубокое осаждение корольков, что позволяет сократить потери ванадия и улучшить качество шлака, и повышение стойкости изложницы. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Изложница для приема шлакового расплава алюминотермического процесса выплавки феррованадия с последующим отделением металлической составляющей, выполненная в виде сквозного уширенного кверху и с круглым поперечным сечением усеченного конуса с конусностью боковой поверхности 50-80% на сторону и отношением высоты к среднему диаметру полости 0,19-0,23, на приставном днище, рабочая поверхность которого представлена в виде конического углубления, отличающаяся тем, что днище изложницы состоит из центральной части – чаши и периферийной – поддона, разделенных между собой теплоизолирующей перегородкой и имеющих контактную опорную поверхность с возможностью перемещения друг относительно друга в радиальном направлении, при этом толщина чаши в зоне приема шлакового расплава составляет 80-140 мм, ее рабочая поверхность выполнена в виде двойного конического углубления с уклоном в периферийной зоне 9-30% при последующем его увеличении к вершине углубления на 3-10%, а с наружной стороны чаши равномерно вдоль боковой поверхности расположены сквозные технологические проемы в количестве 3-6 штук, при этом изложница после установки на чашу образует замкнутое рабочее пространство.

2. Изложница по п. 1, отличающаяся тем, что в качестве технологических проемов, могут быть использованы сквозные вырезы – пропилы на боковой наружной поверхности чаши, нарушающие ее сплошность, а также отверстия под транспортировочные рымболты и крепления, соединяющие чашу и поддон.

| ИЗЛОЖНИЦА ДЛЯ ПРИЁМА ШЛАКА И МЕТАЛЛА | 2015 |

|

RU2605729C2 |

| Изложница для изготовления слитков прямоугольного сечения из ферросплавов | 1979 |

|

SU925528A1 |

| Устройство для автоматической остановки центробежного насоса | 1947 |

|

SU80787A1 |

| ИЗЛОЖНИЦА ДЛЯ РАЗЛИВКИ ФЕРРОСПЛАВОВ | 0 |

|

SU337190A1 |

| Оболочка трансформатора | 1985 |

|

SU1464220A1 |

| US 4045536 A1, 30.08.1977. | |||

Авторы

Даты

2023-12-15—Публикация

2023-04-07—Подача