Заявленная группа изобретений относится к области гибкой электроники.

Известен способ изготовления пленочного нагревательного элемента, включающий получение основы, представляющей собой пленку из полимерного материала, образование на поверхности одной из ее больших сторон массива пересекающихся токопроводящих длинномерных элементов (сетки из т.н. «нанопроволок») посредством нанесения их из раствора и формирование на этой же поверхности контактных площадок из токопроводящего материала, электрически соединенных с массивом «нанопроволок» (см. US 10237923 В2, МПК Н01В 3/12, опубл. 19.03.2019 [1]).

Недостаток известного способа состоит в низкой надежности изготавливаемого нагревательного элемента, в первую очередь, при использовании в условиях, где необходимо его изгибание.

Известен способ изготовления пленочного нагревательного элемента, включающий получение основы из инвара, покрытой слоем SiO2, образование на поверхности одной из ее больших сторон массива пересекающихся «нанопроволок» из серебра посредством нанесения их методом спинкоатинга из раствора с последующим отжигом и формирование на этой же поверхности контактных площадок из токопроводящего материала, электрически соединенных с массивом «нанопроволок» (см. Kim Y.J., Kim G., Kim H.-K. «Study of Brash-Painted Ag Nanowire Network on Flexible Invar Metal Substrate for Curved Thin Film Heater», Metals, 2019, т. 9, №10 [2]).

Недостатки известного способа состоят в сложности равномерного распределения «нанопроволок» по поверхности основы, необходимость в дополнительных технологических операциях для обеспечения контакта между отдельными «нанопроволоками» и плохая адгезия сетки из «нанопроволок» к поверхности основы.

Из [1] и [2] также известны пленочные нагревательные элементы, изготовленные описанными способами, с присущими им недостатками.

Известен способ изготовления пленочного электрода, который может быть использован в качестве нагревательного элемента, включающий получение основы, представляющей собой пленку из полиэтилентерефталата (далее - ПЭТ), и образование на поверхности одной из ее больших сторон массива пересекающихся «нанопроволок» из серебра (см. Воронин А.С. и др. «Технологические основы формирования микросетчатых прозрачных электродов при помощи самоорганизованного шаблона и исследование их свойств», Письма в ЖТФ, 2019, т. 45, вып. 7, стр. 59-62 [3]). В известном способе на поверхность основы наносят слой геля из кремнезема, который в процессе высыхания растрескивается. Затем поверх высушенного геля методом магнетронного напыления наносят слой серебра толщиной 100-300 нм. На заключительном этапе шаблон из кремнезема растворяют, и на поверхности ПЭТ остается массив пересекающихся «нанопроволок».

Недостаток известного способа состоит в сложности контроля сечения образующихся «нанопроволок», что может приводить к неоднородности сопротивления на разных участках нагревательного элемента, что, в свою очередь, не обеспечивает равномерности нагрева поверхности и, следовательно, снижает качество нагрева.

Из [3] также известен пленочный электрод, изготовленный описанным способом с присущим ему недостатком.

Раскрытые в [2] способ и пленочный нагревательный элемент приняты в качестве ближайших аналогов заявленного способа и пленочного нагревательного элемента.

Техническая проблема, решаемая заявленной группой изобретений, состоит в создании пленочного нагревательного элемента на основе композитной пленки из полимерного материала с массивом контактирующих токопроводящих длинномерных элементов («нанопроволок») внутри нее.

При этом достигается технический результат, заключающийся в повышении надежности нагревательного элемента и технологичности его изготовления при одновременном сохранении высокого качества нагрева.

Техническая проблема решается, а указанный технический результат достигается в результате реализации способа изготовления пленочного нагревательного элемента, включающего в себя:

- получение основы, представляющую собой пленку из полимерного материала толщиной 10-20 мкм с массивом сквозных, по существу, одинаковых пересекающихся цилиндрических каналов диаметром 20-2000 нм, поверхностной плотностью 107-109 см-2, расположенных под углом от 20° до 120° друг к другу,

- нанесение на поверхность одной из больших сторон упомянутой основы токопроводящего материала с образованием на ней вспомогательного слоя толщиной 50-100 нм,

- заполнение упомянутых каналов упомянутой основы с противоположной от вспомогательного слоя стороны токопроводящим материалом посредством контролируемого электрохимического осаждения с образованием массива пересекающихся длинномерных элементов,

- удаление вспомогательного слоя токопроводящего материала с поверхности упомянутой основы,

- формирование на поверхности, по меньшей мере, одной из больших сторон упомянутой основы контактных площадок из токопроводящего материала.

В частном варианте реализации, получают основу, представляющую собой пленку из полимерного материала, выбранного из группы, включающей в себя полиэтилентерефталат, поликарбонат, полиимид и полиэтиленнафталат.

В другом частном варианте реализации, токопроводящий материал наносят на поверхность одной из больших сторон упомянутой основы поверх сформированных контактных площадок.

В еще одном частном варианте реализации, в качестве токопроводящего материала вспомогательного слоя используют материал, выбранный из группы, включающей в себя медь, кобальт, железо, никель и цинк.

В еще одном частном варианте реализации, в качестве токопроводящего материала упомянутого массива токопроводящих элементов используют материал, выбранный из группы, включающей в себя серебро, медь, никель и кобальт.

В еще одном частном варианте реализации, что контролируемое электрохимическое осаждение осуществляют в гальваностатическом, потенциостатическом или реверсивном режиме.

Техническая проблема решается, а указанный технический результат достигается также в результате создания пленочного нагревательного элемента, содержащего основу, представляющую собой пленку из полимерного материала, на поверхности, по меньшей мере, одной из больших сторон которой сформированы контактные площадки из токопроводящего материала, и связанный с упомянутой основой массив пересекающихся длинномерных токопроводящих элементов, электрически соединенный с упомянутыми контактными площадками, в котором упомянутая основа представляет собой пленку из полимерного материала толщиной 10-20 мкм с массивом сквозных, по существу, одинаковых пересекающихся цилиндрических каналов диаметром 20-2000 нм, поверхностной плотностью 107-109 см-2, расположенных под углом от 20° до 120° друг к другу, в которых расположены упомянутые токопроводящие элементы.

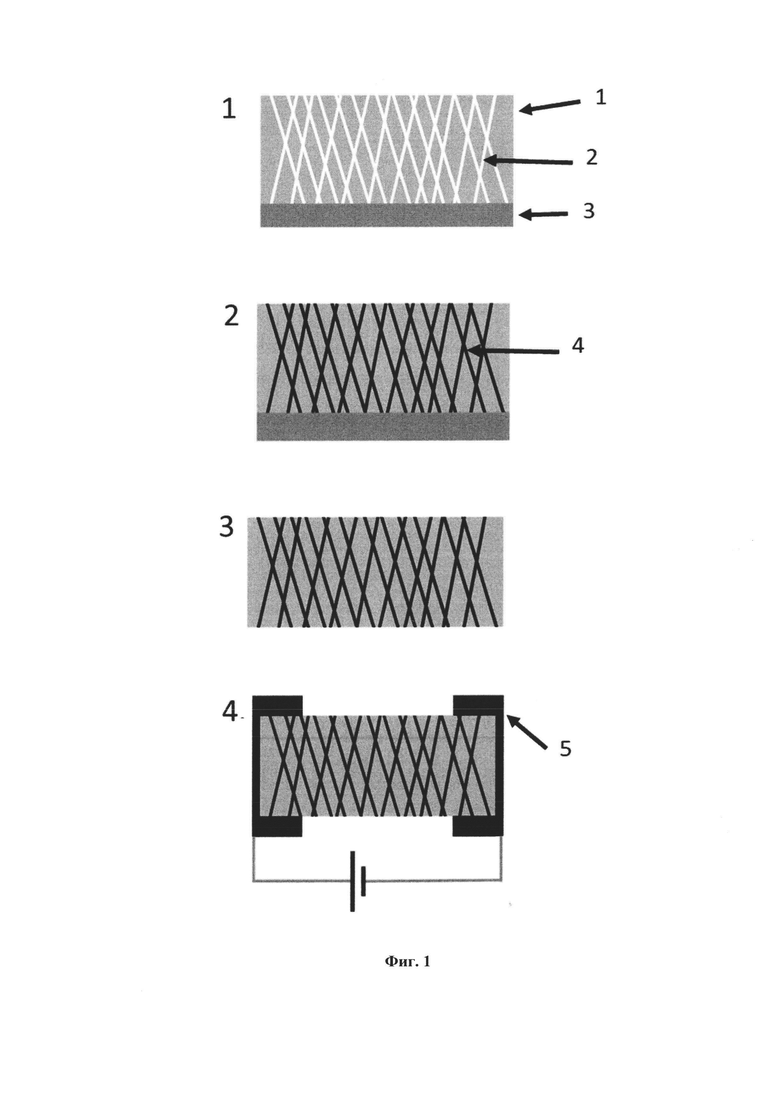

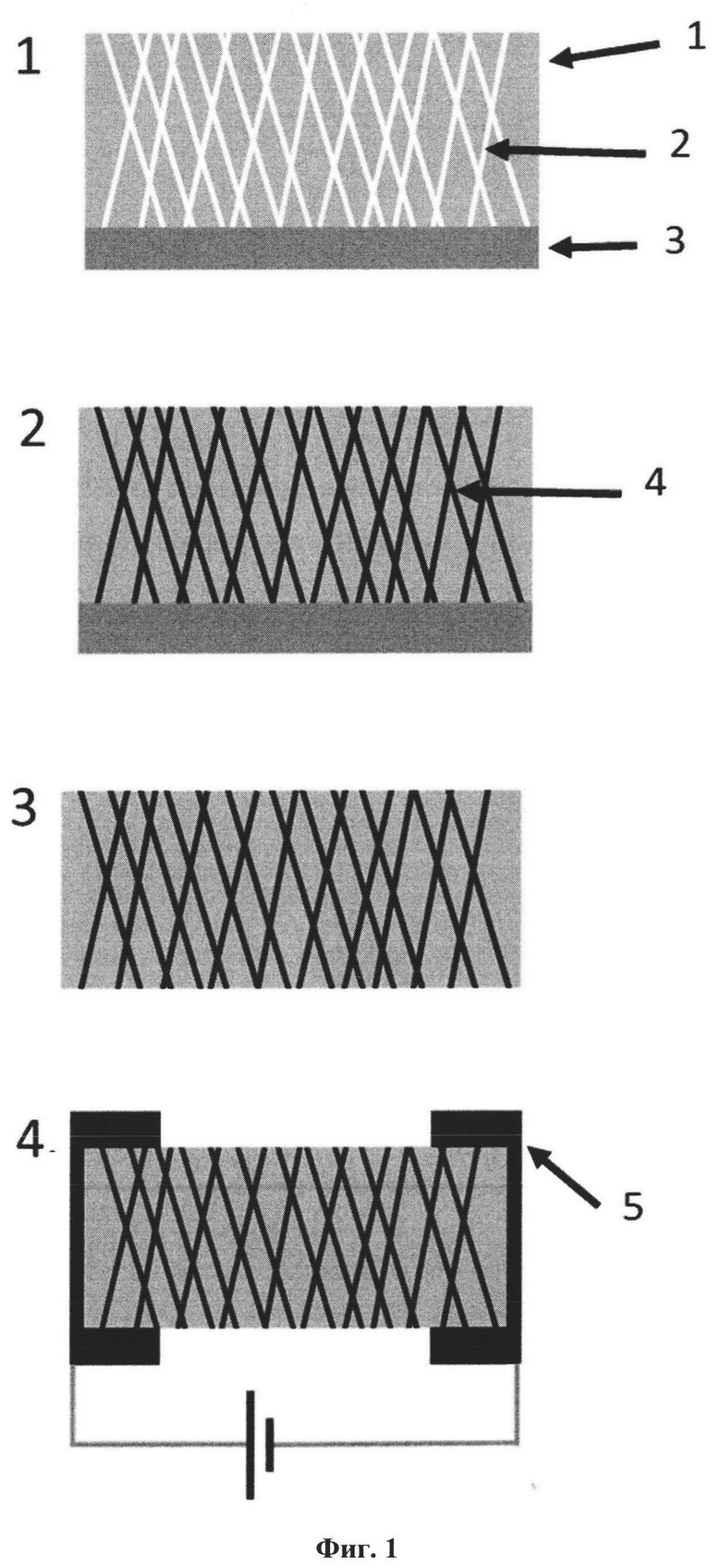

На фиг. 1 показано схематическое изображение последовательности технологических операций заявленного способа, согласно одному из частных вариантов реализации.

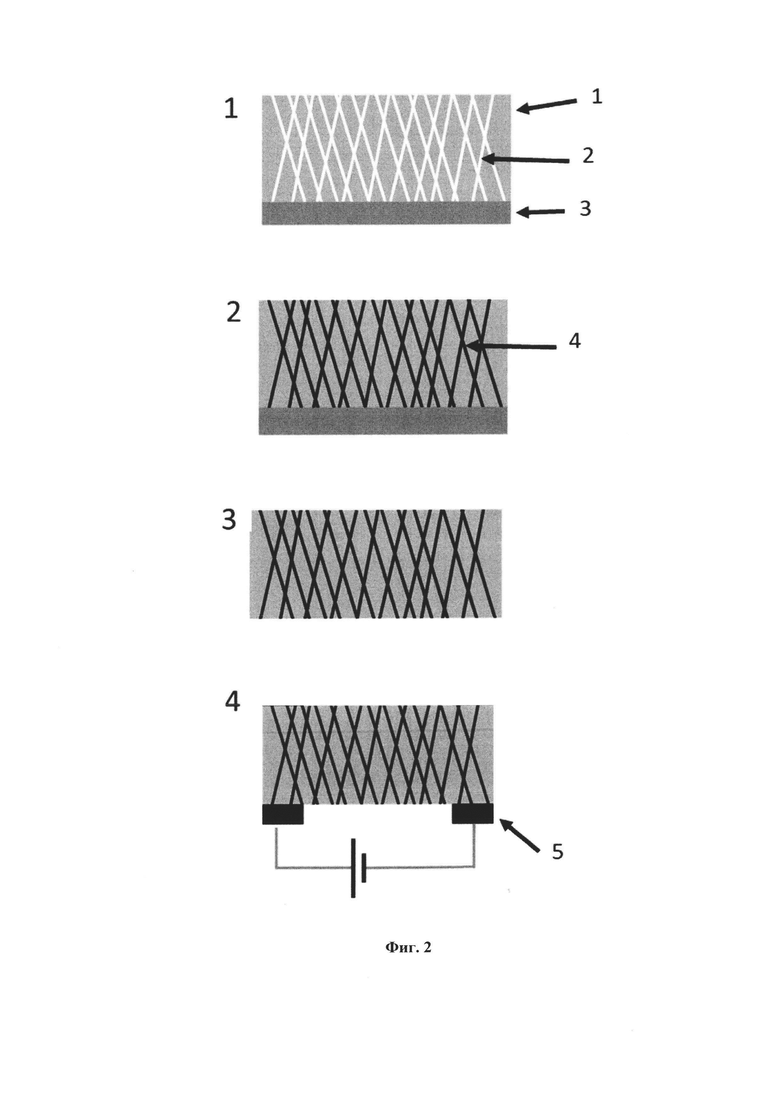

На фиг. 2 показано схематическое изображение последовательности технологических операций заявленного способа, согласно другому частному варианту реализации.

Заявленный способ реализуют следующим образом.

1. Получают основу 1, представляющую собой пленку из полимерного материала (например, ПЭТ, поликарбоната, полиимида или полиэтиленнафталата) толщиной 10-20 мкм с массивом сквозных, по существу, одинаковых пересекающихся цилиндрических каналов 2 диаметром 20-1000 нм, поверхностной плотностью 107-109 см-2, расположенных под углом друг к другу. Оптимальным для формирования внутри основы 1 необходимой структуры пересекающихся «нанопроволок» является значение угла в диапазоне от 20° до 120°.

Использование пленки толщиной менее 10 мкм не обеспечивает требуемую жесткость основы 1, что затрудняет как дальнейшие технологические операции, так и последующее использование нагревательного элемента. Использование пленки толщиной более 20 мкм вызывает сложности с образованием сквозных каналов 2, что, как следствие, не дает гарантированной однородности их структуры и, соответственно, однородности сопротивления образующихся «нанопроволок» на различных участках нагревательного элемента.

Использование пленки с массивом цилиндрических каналов 2 диаметром менее 20 нм также затрудняет дальнейшие технологические операции, в первую очередь, электрохимическое осаждение токопроводящего материала. Использование пленки с массивом цилиндрических каналов 2 диаметром более 1000 нм не будет обеспечивать необходимого для нагрева сопротивления образующихся «нанопроволок».

Использование пленки с массивом цилиндрических каналов 2 поверхностной плотностью менее 107 см-2 не обеспечит формирование внутри пленки необходимой структуры пересекающихся «нанопроволок». Использование пленки с массивом цилиндрических каналов 2 поверхностной плотностью более 109 см-2 также затрудняет дальнейшие технологические операции.

В качестве основы 1 может быть использована коммерчески доступная трековая мембрана, изготовленная с использованием ионно-трековой технологии (см., например, статью Apel P.Y., Dmitriev S.N. «Micro- and nanoporous materials produced using accelerated heavy ion beams», Advances in Natural Sciences: Nanoscience and Nanotechnology, 2011, т. 2, №1 [4]).

2. Наносят (включая, но не ограничиваясь, посредством вакуумного напыления) на поверхность одной из больших сторон основы 1 вспомогательный токопроводящий материал (например, медь) с образованием на ней вспомогательного слоя 3 толщиной 50-100 нм.

Образование вспомогательного слоя 3 толщиной менее 50 нм делает его непригодным для дальнейших технологических операций. Образование вспомогательного слоя 3 более 100 нм нецелесообразно из-за неоправданного повышения материалоемкости и времени технологического процесса изготовления нагревательного элемента.

3. Заполняют каналы 2 основы 1 с противоположной от вспомогательного слоя 3 стороны серебром посредством контролируемого электрохимического осаждения в гальваностатическом, потенциостатическом или реверсивном режиме. При этом в каналах 2 образуются пересекающиеся «нанопроволоки» 4, наследующие форму каналов 2.

Гальваностатическое осаждение в преимущественном варианте осуществляют при плотности тока 1-15 мА/см2 (см., например, статью Кругликова С.С., Загорского Д.Л. и др. «Анализ условий электролитического формирования ансамблей металлических нанопроволок в порах трековых мембран», Теоретические основы химической технологии, 2021, т. 55, №5, стр. 632-641 [5]). При этом измеряют величину напряжения на электрохимической ячейке и по ее изменению определяют степень заполнения каналов 2 и, соответственно, регулируют длину образуемых «нанопроволок» 4.

Потенциостатическое осаждение в преимущественном варианте осуществляют при потенциале от 400 до 800 мА/см2. При этом измеряют величину тока, протекающего через электрохимическую ячейку, и по его изменению определяют степень заполнения каналов 2 и, соответственно, регулируют длину образуемых «нанопроволок» 4.

Реверсивное осаждение в преимущественном варианте осуществляют при чередовании импульсов катодного и анодного тока амплитудной плотностью от 1-15 мА/см2. При этом измеряют амплитуду напряжения электрохимической ячейке и по ее изменению определяют степень заполнения каналов 2 и, соответственно, регулируют длину образуемых «нанопроволок» 4.

4. Удаляют вспомогательный слой 3 токопроводящего материала с поверхности основы 1.

В частности, для удаления меди используют раствор на основе 3% пероксида водорода, чистый или с растворенной в нем лимонной кислотой в количестве 300 г/л и хлоридом натрия в количестве 50 г/л.

5. Формируют на поверхности одной из больших сторон (см. фиг. 1) или обеих сторон (см. фиг. 2) основы 1 контактные площадки 5 из токопроводящего материала. В частном варианте реализации, вспомогательный токопроводящий материал наносят на поверхность одной из больших сторон основы 1 поверх сформированных контактных площадок 5.

Возможность реализации заявленного способа подтверждается примерами.

Пример 1

Получают основу, представляющую собой пленку из ПЭТ толщиной 15 мкм с массивом сквозных, по существу, одинаковых пересекающихся цилиндрических каналов диаметром 30 нм, поверхностной плотностью 109 см-2, расположенных под углом 20° друг к другу. Наносят, посредством вакуумного напыления, на поверхность одной из больших сторон основы медь с образованием на ней вспомогательного слоя толщиной 60 нм. Заполняют, посредством гальваностатического осаждения при плотности тока 4 мА/см2, каналы основы с противоположной от вспомогательного слоя стороны серебром. Удаляют вспомогательный слой меди с поверхности основы посредством использования раствора на основе 3% пероксида водорода. При помощи токопроводящего лака формируют на поверхности одной из сторон основы контактные площадки из серебра.

Пример 2

Получают основу, представляющую собой пленку из поликарбоната толщиной 20 мкм с массивом сквозных, по существу, одинаковых пересекающихся цилиндрических каналов диаметром 100 нм, поверхностной плотностью 108 см-2, расположенных под углом 30° друг к другу. Формируют, посредством вакуумного напыления, на поверхности одной из больших сторон основы контактные площадки из серебра. Поверх контактных площадок на поверхность этой же стороны основы наносят, посредством вакуумного напыления, вспомогательный слой кобальта толщиной 100 нм. Заполняют, посредством гальваностатического осаждения при плотности тока 8 мА/см2, каналы основы с противоположной от вспомогательного слоя стороны медью. Удаляют вспомогательный слой кобальта с поверхности основы посредством использования раствора на основе 3% пероксида водорода с растворенной в нем лимонной кислотой и хлоридом натрия.

Пример 3

Получают основу, представляющую собой пленку из полиимида толщиной 10 мкм с массивом сквозных, по существу, одинаковых пересекающихся цилиндрических каналов диаметром 500 нм, поверхностной плотностью 5⋅107 см-2, расположенных под углом 45° друг к другу. Наносят, посредством резистивного напыления, на поверхность одной из больших сторон основы никель с образованием на ней вспомогательного слоя толщиной 50 нм. Заполняют, посредством реверсивного осаждения при плотности тока 15 мА/см2, каналы основы с противоположной от вспомогательного слоя стороны серебром. Удаляют вспомогательный слой никеля с поверхности основы посредством электрохимического растворения вспомогательного слоя. При помощи токопроводящего лака формируют на поверхности обоих сторон основы контактные площадки из золота.

Заявленный способ изготовления пленочного нагревательного элемента обладает высокой технологичностью за счет особенностей его реализации.

Нагревательный элемент, изготовленный заявленным способом, содержит основу 1, представляющую собой пленку из полимерного материала с массивом сквозных, по существу, одинаковых пересекающихся цилиндрических каналов 2, на поверхности одной из больших сторон которой сформированы контактные площадки 5 из токопроводящего материала, и массив пересекающихся длинномерных токопроводящих элементов («нанопроволок») 4, расположенных в каналах 2, электрически соединенный с контактными площадками 5. При этом «нанопроволоки» 4 расположены в каналах 2 основы 1, что приводит к созданию нагревательного элемента на основе композитной пленки, обладающего высокой надежностью при одновременном сохранении высокого качества нагрева.

Описанный выше нагревательный элемент может быть использован в системах антизапотевания (для очков, экранов), в медицинских приборах для прогревания, в качестве термобарьерного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ SERS-АКТИВНОЙ ПОДЛОЖКИ | 2022 |

|

RU2787341C1 |

| Твердотельный источник электромагнитного излучения и способ его изготовления | 2019 |

|

RU2715892C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2014 |

|

RU2578129C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2009 |

|

RU2402830C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ РЕПЛИК КОНИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ПОЛИМЕРНЫХ ШАБЛОНОВ | 2011 |

|

RU2497747C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2216130C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2234820C2 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ШИРОКОГО СПЕКТРА ПРИМЕНЕНИЯ | 2018 |

|

RU2713729C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2007 |

|

RU2321973C1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ С ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2003 |

|

RU2297112C2 |

Группа изобретений относится к области гибкой электроники. Технический результат - повышение надежности нагревательного элемента и технологичности его изготовления при одновременном сохранении высокого качества нагрева. Технический результат достигается тем, что для изготовления пленочного нагревательного элемента получают основу, представляющую собой полимерную пленку из полимерного материала толщиной 10-20 мкм с массивом сквозных, по существу, одинаковых пересекающихся цилиндрических каналов диаметром 20-2000 нм, поверхностной плотностью 107-109 см-2, расположенных под углом друг к другу. Наносят на поверхность одной из больших сторон основы токопроводящий материал с образованием на ее поверхности вспомогательного слоя толщиной 50-100 нм. Заполняют каналы основы с противоположной от вспомогательного слоя стороны токопроводящим материалом посредством контролируемого электрохимического осаждения, с образованием массива пересекающихся длинномерных элементов. Удаляют вспомогательный слой токопроводящего материала с поверхности основы. Формируют на поверхности по меньшей мере одной из больших сторон основы контактные площадки из токопроводящего материала. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Способ изготовления пленочного нагревательного элемента, включающий получение основы, представляющей собой пленку из полимерного материала, формирование на поверхности по меньшей мере одной из ее больших сторон контактных площадок из токопроводящего материала и образование связанного с упомянутой основой массива пересекающихся длинномерных токопроводящих элементов, электрически соединенных с упомянутыми контактными площадками, отличающийся тем, что получают основу, представляющую собой пленку из полимерного материала толщиной 10-20 мкм с массивом сквозных, по существу, одинаковых пересекающихся цилиндрических каналов диаметром 20-2000 нм, поверхностной плотностью 107-109 см-2, расположенных под углом от 20° до 120° друг к другу, наносят на поверхность одной из больших сторон упомянутой основы токопроводящий материал с образованием на ней вспомогательного слоя толщиной 50-100 нм, заполняют упомянутые каналы упомянутой основы с противоположной от вспомогательного слоя стороны токопроводящим материалом посредством контролируемого электрохимического осаждения, с образованием упомянутого массива токопроводящих элементов, и удаляют вспомогательный слой токопроводящего материала с поверхности упомянутой основы.

2. Способ по п. 1, отличающийся тем, что получают основу, представляющую собой пленку из полимерного материала, выбранного из группы, включающей в себя полиэтилентерефталат, поликарбонат, полиимид и полиэтиленнафталат.

3. Способ по п. 1 или 2, отличающийся тем, что токопроводящий материал наносят на поверхность одной из больших сторон упомянутой основы поверх сформированных контактных площадок.

4. Способ по п. 1 или 2, отличающийся тем, что в качестве токопроводящего материала упомянутого вспомогательного слоя используют материал, выбранный из группы, включающей в себя медь, кобальт, железо, никель и цинк.

5. Способ по п. 1 или 2, отличающийся тем, что в качестве токопроводящего материала упомянутого массива токопроводящих элементов используют материал, выбранный из группы, включающей в себя серебро, медь, никель и кобальт.

6. Способ по п. 1 или 2, отличающийся тем, что контролируемое электрохимическое осаждение осуществляют в гальваностатическом, потенциостатическом или реверсивном режиме.

7. Пленочный нагревательный элемент, содержащий основу, представляющую собой пленку из полимерного материала, на поверхности по меньшей мере одной из больших сторон которой сформированы контактные площадки из токопроводящего материала, и связанный с упомянутой основой массив пересекающихся длинномерных токопроводящих элементов, электрически соединенный с упомянутыми контактными площадками, отличающийся тем, что упомянутая основа представляет собой пленку из полимерного материала толщиной 10-20 мкм с массивом сквозных, по существу, одинаковых пересекающихся цилиндрических каналов диаметром 20-2000 нм, поверхностной плотностью 107-109 см-2, расположенных под углом от 20° до 120° друг к другу, в которых расположены упомянутые токопроводящие элементы.

| ВОРОНИН А.С | |||

| и др | |||

| Технологические основы формирования микросетчатых прозрачных электродов при помощи самоорганизованного шаблона и исследование их свойств | |||

| Письма в ЖТФ, 2019, том 45, вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 10237923 B2, 19.03.2019 | |||

| Пробор для перевода индикаторных диаграмм | 1950 |

|

SU88493A1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2234820C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2155461C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2023-12-18—Публикация

2022-10-11—Подача