Настоящее изобретение относится к генерирующим аэрозоль изделиям, содержащим образующий аэрозоль субстрат для генерирования вдыхаемого аэрозоля при нагреве.

Из уровня техники известны генерирующие аэрозоль изделия, в которых образующий аэрозоль субстрат, такой как содержащий табак субстрат, нагревают, а не сжигают. Назначение таких нагреваемых генерирующих аэрозоль изделий состоит в уменьшении содержания известных вредных составляющих дыма, образующихся в результате сгорания и пиролитического разложения табака в обычных сигаретах.

Горючая сигарета зажигается, когда пользователь подносит пламя к одному концу сигареты и втягивает воздух через другой конец. Локализованное тепло, создаваемое пламенем и кислородом в воздухе, втягиваемом через сигарету, приводит к зажиганию конца сигареты, и в результате обусловленного этим горения создается вдыхаемый дым. В отличие от этого, в нагреваемых генерирующих аэрозоль изделиях вдыхаемый аэрозоль обычно генерируется в результате передачи тепла от нагревательного элемента на физически отделенный образующий аэрозоль субстрат или материал, который может быть расположен внутри, вокруг или дальше по потоку относительно нагревательного элемента. Во время нагревания летучие соединения выделяются из образующего аэрозоль субстрата и вовлекаются в воздух, втягиваемый через генерирующее аэрозоль изделие. Например, летучие соединения могут вовлекаться в воздух, втягиваемый через генерирующее аэрозоль изделие, поверх него, вокруг него или иным образом, вблизи генерирующего аэрозоль изделия. По мере охлаждения выделяющихся соединений они конденсируются с образованием аэрозоля, который может вдыхаться потребителем. Аэрозоль может содержать ароматизаторы, вкусоароматические вещества, никотин и другие необходимые элементы. Нагревательные элементы обычно содержатся в генерирующем аэрозоль устройстве.

Некоторые генерирующие аэрозоль изделия выполнены с возможностью их нагрева с помощью внутреннего нагревательного элемента. Внутренние нагревательные элементы, такие как нагревательные лезвия, выполнены с возможностью вставки в образующий аэрозоль субстрат. Внутренний нагревательный элемент может прокалывать образующий аэрозоль субстрат. Внутренний нагревательный элемент также может быть размещен во внутренней полости образующего аэрозоль субстрата. Когда внутренний нагревательный элемент генерирует тепло, образующий аэрозоль субстрат нагревается до температуры, при которой летучие соединения выделяются из субстрата. Выделяющиеся летучие соединения охлаждаются с образованием аэрозоля, который может вдыхаться потребителем.

В генерирующих аэрозоль изделиях, выполненных с возможностью нагрева с помощью внутреннего нагревательного элемента, дальше по потоку относительно образующего аэрозоль субстрата может быть включен опорный элемент. Опорный элемент часто выполнен в виде кольцевой трубки из фильтрующего материала, часто именуемой полой ацетатной трубкой. Такой полый трубчатый опорный элемент выполнен с возможностью сопротивления перемещению образующего аэрозоль субстрата дальше по потоку во время вставки нагревательного элемента в образующий аэрозоль субстрат. Пустое пространство внутри полого трубчатого опорного элемента может образовывать отверстие для протекания аэрозоля от образующего аэрозоль субстрата в направлении мундштучного конца образующего аэрозоль изделия.

Полые трубчатые опорные элементы могут нуждаться в наличии дополнительных элементов в генерирующем аэрозоль изделии. Охлаждающий аэрозоль элемент может быть расположен дальше по потоку относительно образующего аэрозоль субстрата; например, охлаждающий аэрозоль элемент может быть расположен по потоку непосредственно после опорного элемента, и он может примыкать к опорному элементу.

В контексте данного документа термин «охлаждающий аэрозоль элемент» относится к компоненту генерирующего аэрозоль изделия, расположенному дальше по потоку относительно образующего аэрозоль субстрата, так что при использовании аэрозоль, образуемый летучими соединениями, выделяющимися из образующего аэрозоль субстрата, проходит через охлаждающий аэрозоль элемент и охлаждается им перед вдыханием потребителем. Предпочтительно, охлаждающий аэрозоль расположен между образующим аэрозоль субстратом и мундштуком. Охлаждающий аэрозоль элемент имеет большую площадь поверхности, но создает низкое падение давления. Фильтры и другие мундштуки, которые создают высокое падение давления, например фильтры, выполненные из пучков волокон, не рассматриваются как охлаждающие аэрозоль элементы. Камеры и полости внутри генерирующего аэрозоль изделия не считаются охлаждающими аэрозоль элементами.

Наличие охлаждающего аэрозоль элемента может потребоваться в генерирующих аэрозоль изделиях, содержащих полый трубчатый опорный элемент, для минимизации риска того, что генерируемый аэрозоль, протекающий вдоль отверстия полого трубчатого опорного элемента, достигнет расположенного дальше по потоку конца, то есть мундштучного конца, генерирующего аэрозоль изделия при температуре, которая может не соответствовать предпочтениям потребителя.

Также может потребоваться дополнительный элемент для снижения риска того, что генерирующее аэрозоль изделие будет хрупким или подверженным повреждениям во время его использования потребителем.

Однако наличие дополнительного элемента, такого как охлаждающего аэрозоль элемента, может сделать изготовление генерирующего аэрозоль изделия более сложным и дорогим. Аналогичным образом, дополнительный элемент может быть выполнен путем гофрирования или с помощью других производственных процессов, которые могут нарушить однородность элемента по составу или другим свойствам. Это может привести к нестабильности ощущений у потребителя.

Следовательно, было бы желательно создать такое генерирующее аэрозоль изделие, которое было бы более простым в изготовлении и которое обеспечивало бы более стабильные и предсказуемые ощущения у пользователя без ущерба для прочности изделия и для комфорта пользователя.

Согласно первому аспекту настоящего изобретения, предложено генерирующее аэрозоль изделие, предназначенное для минимизации одного или более из вышеуказанных недостатков.

Генерирующее аэрозоль изделие может иметь расположенный раньше по потоку конец и расположенный дальше по потоку конец, причем в генерирующем аэрозоль изделии определено продольное направление между указанными расположенным раньше по потоку концом и расположенным дальше по потоку концом. Генерирующее аэрозоль изделие может содержать образующий аэрозоль субстрат. Генерирующее аэрозоль изделие может содержать полый трубчатый опорный элемент, расположенный дальше по потоку относительно образующего аэрозоль субстрата и проходящий вдоль продольного направления. Полый трубчатый опорный элемент может образовывать отверстие, проходящее в продольном направлении и выполненное с возможностью протекания через него аэрозоля к расположенному дальше по потоку концу. Твердость генерирующего аэрозоль изделия в месте нахождения полого трубчатого опорного элемента может составлять по меньшей мере приблизительно 60%.

Предпочтительно, генерирующее аэрозоль изделие по первому аспекту настоящего изобретения имеет расположенный раньше по потоку конец и расположенный дальше по потоку конец, в генерирующем аэрозоль изделии определено продольное направление между расположенным раньше по потоку концом и дальше по потоку концом, и генерирующее аэрозоль изделие содержит:

образующий аэрозоль субстрат; и

полый трубчатый опорный элемент, расположенный дальше по потоку относительно образующего аэрозоль субстрата и проходящий вдоль продольного направления;

причем полый трубчатый опорный элемент образует отверстие, проходящее в продольном направлении и выполненное с возможностью протекания через него аэрозоля к расположенному дальше по потоку концу;

и твердость генерирующего аэрозоль изделия в месте нахождения полого трубчатого опорного элемента составляет по меньшей мере 60%.

Термин «генерирующее аэрозоль изделие» используется в данном документе для обозначения изделия, в котором образующий аэрозоль субстрат может быть нагрет для создания аэрозоля и его доставки потребителю. В контексте данного документа термин «образующий аэрозоль субстрат» обозначает субстрат, способный выделять летучие соединения при нагреве для генерирования аэрозоля.

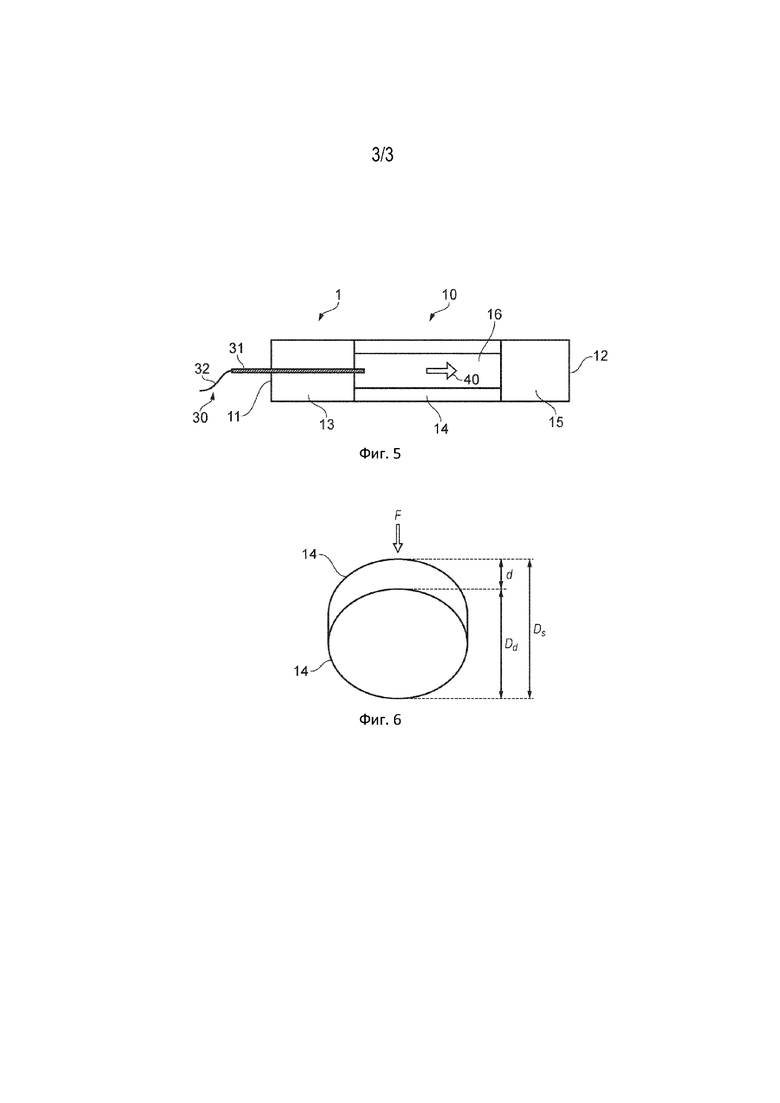

Термин «твердость», используемый в данном описании, обозначает стойкость к деформации. Твердость в целом выражается в процентах. На Фиг. 6 показан элемент 14 генерирующего аэрозоль изделия до приложения нагрузки F и этот же элемент во время приложении нагрузки F. Элемент до приложения нагрузки F имеет диаметр D S. Элемент после приложения установленной нагрузки в течение установленного периода времени (но при сохранении приложения нагрузки) имеет (уменьшенный) диаметр Dd. Сжатие d=DS - Dd. Согласно Фиг. 6, твердость определяется следующим образом:

где DS - исходный (несжатый) диаметр сигареты, и Dd - сжатый диаметр после приложения установленной нагрузки в течение установленного периода времени. Чем тверже материал, тем ближе его твердость к 100%.

Как описано более подробно ниже и как общеизвестно из уровня техники, при определении твердости части (такой как поддерживающий элемент) генерирующего аэрозоль изделия генерирующие аэрозоль изделия должны быть выровнены параллельно в плоскости, и одна и та же часть каждого испытуемого генерирующего аэрозоль изделия должна быть подвергнута воздействию установленной нагрузки в течение установленного периода времени. Данное испытание проводят с использованием известного денсиметрического устройства DD60A (производится и поставляется на рынок компанией Heinr. Borgwaldt GmbH, Германия).

Нагрузку прикладывают с помощью двух цилиндрических стержней для приложения нагрузки, которые одновременно пересекают диаметр всех генерирующих аэрозоль изделий. Согласно стандартному способу проведения испытания с помощью данного инструмента, испытание следует проводить таким образом, чтобы между генерирующими аэрозоль изделиями и цилиндрическими стержнями для приложения нагрузки было создано двадцать точек контакта. В некоторых случаях испытуемые опорные элементы могут быть достаточно длинными для того, чтобы требовалось лишь десять генерирующих аэрозоль изделий для создания двадцати точек контакта и при этом каждое генерирующее аэрозоль изделие контактировало с обоими стержнями для приложения нагрузки (поскольку они являются достаточно длинными, чтобы проходить между стержнями). В других случаях, если опорные элементы являются слишком короткими, чтобы добиться вышеуказанного, то для создания двадцати точек контакта следует использовать двадцать генерирующих аэрозоль изделий, каждое из которых контактирует лишь с одним из стержней для приложения нагрузки.

Под генерирующими аэрозоль изделиями расположены два дополнительных неподвижных цилиндрических стержня для поддержки изделий и противодействия нагрузке, прикладываемой каждым из цилиндрических стержней для приложения нагрузки.

При стандартной для такого устройства рабочей процедуре прикладывают общую нагрузку в 2 кг в течение 20 секунд. По истечении 20 секунд (и при продолжении приложения нагрузки к генерирующим аэрозоль изделиям) определяют вдавливание цилиндрических стержней для приложения нагрузки и затем используют его для вычисления твердости согласно приведенному выше уравнению. Температуру поддерживают в районе 22 градусов по Цельсию ± 2 градуса. Вышеописанное испытание именуется испытанием DD60A.

Было обнаружено, что равная по меньшей мере 60% твердость продольного сегмента генерирующего аэрозоль изделия, вдоль которого расположен полый трубчатый опорный элемент, обеспечивает возможность придания изделию механических свойств для выдерживания стандартного обращения потребителя, даже если длина полого трубчатого опорного элемента больше, чем длина большинства изделий из предшествующего уровня техники. Такой полый трубчатый опорный элемент может иметь теплоемкость, обеспечивающую снижение температуры генерируемого аэрозоля, протекающего вдоль указанного отверстия, до температуры, адекватной предпочтениям потребителя. Таким образом обеспечивается возможность получения генерирующего аэрозоль изделия, в котором может не потребоваться дополнительная часть, выполненная с возможностью повышения прочности изделия или с возможностью охлаждения генерируемого аэрозоля. Такое генерирующее аэрозоль изделие способно создавать менее изменчивые ощущения у потребителя, и оно может быть изготовлено с меньшим количеством производственных этапов.

В контексте данного документа термин «теплоемкость» определяется как количество тепла, необходимое для изменения температуры вещества на один градус.

Полый трубчатый опорный элемент может быть выполнен из воздухонепроницаемого материала. Это означает, что воздух и аэрозольные частицы, вытягиваемые через опорный элемент во время использования, могут протекать лишь через указанное отверстие. Поскольку указанное отверстие имеет четко определенное местоположение внутри генерирующего аэрозоль изделия и заданное сечение, путем регулирования геометрии указанного отверстия обеспечивается преимущество, состоящее в простоте регулирования вклада, который полый трубчатый опорный элемент вносит в общее сопротивление затяжке (resistance-to-draw, RTD) генерирующего аэрозоль изделия. Без привлечения теории следует предположить, что такой полый трубчатый опорный элемент практически не будет вносить вклад в общее RTD генерирующего аэрозоль изделия, в конечном итоге зависящее от RTD стержня из образующего аэрозоль субстрата и RTD других компонентов генерирующего аэрозоль изделия.

Твердость генерирующего аэрозоль изделия в месте нахождения полого трубчатого опорного элемента может составлять от приблизительно 80% до приблизительно 90%. Этот диапазон обеспечивает возможность дополнительного улучшения механических свойств генерирующего аэрозоль изделия для противодействия усилию вставки внутреннего нагревательного элемента.

Полый трубчатый опорный элемент может быть расположен по потоку непосредственно после образующего аэрозоль субстрата.

Поскольку полый трубчатый опорный элемент может быть выполнен с возможностью сопротивления перемещению образующего аэрозоль субстрата дальше по потоку во время вставки нагревательного элемента в образующий аэрозоль субстрат, данная конфигурация, в которой отсутствуют промежуточные части между образующим аэрозоль субстратом и опорным элементом, может быть полезна для обеспечения сопротивления перемещению дальше по потоку.

Генерирующее аэрозоль изделие может содержать фильтр, расположенный дальше по потоку относительно полого трубчатого опорного элемента в продольном направлении.

Термин «фильтр» используется для обозначения такой секции генерирующего аэрозоль изделия, которая выполнена с возможностью по меньшей мере частичного удаления компонентов газовой фазы и/или дисперсной фазы из основного потока аэрозоля, втягиваемого через фильтр.

Фильтр может быть расположен по потоку непосредственно после полого трубчатого опорного элемента в продольном направлении.

Поскольку полый трубчатый опорный элемент может охлаждать сформированный аэрозоль до температуры, адекватной предпочтениям пользователя, фильтр может быть расположен по потоку непосредственно после полого трубчатого опорного элемента, то есть без промежуточного охлаждающего аэрозоль элемента. Следовательно, генерирующее аэрозоль изделие способно обеспечивать уменьшение количества компонентов газовой и дисперсной фаз, при этом нуждаясь в меньшем количестве производственных этапов и обеспечивая возможность более устойчивых ощущений.

Образующий аэрозоль субстрат может представлять собой содержащий табак субстрат.

Образующий аэрозоль субстрат может иметь полую трубчатую форму. Таким образом, внутренний нагревательный элемент может быть размещен во внутренней полости образующего аэрозоль субстрата без прокола субстрата.

Полый трубчатый опорный элемент может содержать:

полую трубчатую периферийную часть, которая образует внутренний объем;

продольную конструкцию, проходящую в продольном направлении во внутреннем объеме;

радиальную конструкцию, проходящую в радиальном направлении во внутреннем объеме от полой трубчатой периферийной части до продольной конструкции таким образом, что посредством полой трубчатой периферийной части и радиальной конструкции образованы по меньшей мере два канала, проходящих в продольном направлении;

причем указанное отверстие содержит указанные по меньшей мере два канала.

В данной компоновке полая трубчатая периферийная часть и радиальная конструкция, расположенная между продольной конструкцией и полой трубчатой периферийной частью, образуют по меньшей мере два канала. Указанные каналы представляют собой отверстия, которые обеспечивают возможность протекания аэрозоля от образующего аэрозоль субстрата в направлении расположенного дальше по потоку конца изделия. Аналогично, продольная конструкция, радиальная конструкция и полая трубчатая периферийная часть также могут быть полезны для придания генерирующему аэрозоль изделию необходимых прочности и теплоемкости.

Полая трубчатая периферийная часть может иметь по существу кольцевую форму, которая обеспечивает возможность усиления указанных преимуществ и возможность более простого изготовления.

Радиальная конструкция может содержать по меньшей мере первую и вторую плоские радиальные стенки соответственно, проходящие в радиальном направлении от продольной конструкции к полой трубчатой периферийной части.

Первая и вторая плоские радиальные стенки могут представлять собой удобную радиальную конструкцию, поскольку они обеспечивают возможность их простого изготовления и возможность содействия достижению требуемых прочности и жесткости.

Полый трубчатый опорный элемент может быть по существу симметричным в его поперечном сечении.

Симметричная форма сечения также является предпочтительной с механической и термической точки зрения.

Полый трубчатый опорный элемент может содержать выемку, выполненную с возможностью размещения нагревательного элемента. Поскольку внутренний нагреватель вставляется в образующий аэрозоль субстрат для генерирования аэрозоля, может существовать риск того, что нагревательный элемент выйдет за пределы расположенной дальше по потоку кромки образующего аэрозоль субстрата, таким образом достигая той части генерирующего изделия, которая расположена дальше по потоку относительно образующего аэрозоль субстрата. Наличие указанной выемки обеспечивает возможность уменьшения риска повреждения полого трубчатого опорного элемента.

Полый трубчатый опорный элемент может содержать полимер, предпочтительно полимолочную кислоту (PLA), ацетилцеллюлозу (CA), крахмал, полигидроксиалканоат (PHA), полипропилен (PP), полиэтилен (PE), полистирол (PS) или их комбинацию. Эти материалы могут быть предпочтительными в генерирующем аэрозоль изделии для достижения необходимой теплоемкости в полом трубчатом опорном элементе. Полимолочная кислота (PLA), асетилцеллюлоза (CA), крахмал, полигидроксиалканоат (PHA) или их комбинация являются еще более предпочтительными для достижения такой необходимой теплоемкости.

Полый трубчатый опорный элемент может быть изготовлен посредством аддитивного производства.

Термин «аддитивное производство» используется для обозначения производственной технологии, которая применяется для последовательного послойного нанесения материала с образованием трехмерного объекта под управлением компьютера. Этот термин обычно используется, в частности, для обозначения трехмерной печати (3D-печати), представляющей собой процесс, посредством которого осуществляют последовательное нанесение ряда слоев материала в значительной степени аналогично тому, как струйный принтер наносит краску, и в котором многократные проходы печатной головки формируют объект. Однако следует иметь в виду, что доступен более широкий спектр модифицированных процессов аддитивного производства, включая процессы, основанные на экструзии и спекании, и термин «аддитивное производство» следует понимать как охватывающий также эти альтернативные технологии, даже если в настоящей заявке особо предпочтительным является аддитивное производство в форме 3D-печати.

Полый трубчатый опорный элемент, изготовленный посредством аддитивного производства, может предпочтительно иметь сложные формы. Он также может быть изготовлен из широкого спектра материалов при сохранении низких производственных затрат. Использование аддитивного производства для изготовления по меньшей мере части полого трубчатого опорного элемента обеспечивает преимущество, состоящее в возможности содействия формированию полых трубчатых опорных элементов с оптимизированными теплоемкостью и конструктивными свойствами.

Полый трубчатый опорный элемент может быть изготовлен путем литья под давлением.

Литье под давлением может быть подходящим для изготовления полого трубчатого опорного элемента с требуемыми формой, теплоемкостью или конструктивными свойствами.

Образующий аэрозоль субстрат может представлять собой стержень, содержащий множество продолговатых трубчатых элементов. Продолговатые трубчатые элементы могут содержать табачный материал. Благодаря регулированию количества, эквивалентного диаметра и толщины продолговатых трубчатых элементов в указанном стержне, обеспечивается преимущество, состоящее в возможности регулирования плотности и пористости стержня. В целом, образующие аэрозоль субстраты, содержащие множество продолговатых трубчатых элементов из гомогенизированного табака, обеспечивают преимущество, состоящее в возможности достижения более однородных плотностей, чем у образующих аэрозоль субстратов, содержащих кусочки табачного материала. Геометрическая конфигурация продолговатых трубчатых элементов может быть такой, чтобы были обеспечены особо стабильные каналы для потока воздуха вдоль стержня. Это обеспечивает преимущество, состоящее в возможности устойчивого и точного задания RTD, так что обеспечивается возможность устойчивого и высокоточного изготовления образующих аэрозоль субстратов, имеющих заданное RTD.

Вес образующего аэрозоль субстрата, содержащего продолговатые трубчатые элементы из гомогенизированного табака, может определяться количеством трубчатых элементов, их размером, плотностью и расстоянием между ними. Это обеспечивает возможность уменьшения непостоянства по весу между образующими аэрозоль субстратами одинаковых размеров и, таким образом, приводит к более низкому проценту отбраковки образующих аэрозоль субстратов, вес которых выходит за пределы выбранного допустимого диапазона, по сравнению с образующим аэрозоль субстратом, содержащим кусочки табачного материала.

Изменения толщины продолговатых трубчатых элементов в стержне также могут быть с выгодой использованы для регулирования содержания гомогенизированного табака в стержне. Например, в трубчатом элементе, выполненном из свернутой полосы гомогенизированного табачного полотна, регулирование толщины трубчатого элемента может быть обеспечено путем изменения количества витков полосы вокруг продольной оси или путем изменения толщины самого гомогенизированного табачного полотна. Это обеспечивает возможность придания повышенной конструктивной гибкости по сравнению с генерирующими аэрозоль изделиями, содержащими кусочки табачного материала.

Размер, геометрическая конфигурация и расположение продолговатых трубчатых элементов в стержне могут быть легко адаптированы для облегчения вставки нагревательного элемента в стержни генерирующих аэрозоль изделий. Поскольку трубчатые элементы лежат по существу прямолинейно внутри стержня и проходят в продольном направлении, обеспечивается возможность облегчения вставки продольно проходящего нагревательного элемента, такого как нагревательное лезвие. Регулярное расположение продолговатых трубчатых элементов в стержне также обеспечивает преимущество, состоящее в возможности содействия оптимизации передачи тепла от нагревательного элемента через стержень.

Вставка нагревательного элемента генерирующего аэрозоль устройства в образующий аэрозоль субстрат, содержащий кусочки табачного материала, (и извлечение из него) могут приводить к вытеснению кусочков табачного материала из образующего аэрозоль субстрата. Это может приводить к неблагоприятным последствиям, состоящим в необходимости более частой очистки нагревательного элемента и других частей генерирующего аэрозоль устройства с целью удаления вытесненных кусочков. В отличие от этого, при вставке нагревательного элемента генерирующего аэрозоль устройства в образующий аэрозоль субстрат, содержащий несколько продолговатых трубчатых элементов из гомогенизированного табачного материала, и извлечении из него обеспечивается преимущество, состоящее в возможности обеспечения значительно сниженной тенденции к вытеснению материала.

Стержни, содержащие множество продолговатых трубчатых элементов, могут быть изготовлены в непрерывном процессе, который может эффективно выполняться с высокой скоростью и который может быть с удобством включен в существующие производственные линии для изготовления генерирующих аэрозоль изделий.

Стержень из образующего аэрозоль субстрата предпочтительно имеет наружный диаметр, приблизительно равный наружному диаметру генерирующего аэрозоль изделия.

Стержень из образующего аэрозоль субстрата может иметь наружный диаметр по меньшей мере 5 миллиметров. Стержень из образующего аэрозоль субстрата может иметь наружный диаметр от приблизительно 5 миллиметров до приблизительно 12 миллиметров, например от приблизительно 5 миллиметров до приблизительно 10 миллиметров или от приблизительно 6 миллиметров до приблизительно 8 миллиметров. В предпочтительном варианте осуществления стержень из образующего аэрозоль субстрата может иметь наружный диаметр 7,2 миллиметра с точностью до 10 процентов.

Стержень из образующего аэрозоль субстрата может иметь длину от приблизительно 5 миллиметров до приблизительно 100 миллиметров. Предпочтительно, стержень из образующего аэрозоль субстрата имеет длину по меньшей мере приблизительно 5 миллиметров, более предпочтительно по меньшей мере приблизительно 7 миллиметров. Дополнительно или в качестве альтернативы, стержень из образующего аэрозоль субстрата предпочтительно имеет длину менее чем приблизительно 80 миллиметров, более предпочтительно менее чем приблизительно 65 миллиметров, еще более предпочтительно менее чем приблизительно 50 миллиметров. В особо предпочтительных вариантах осуществления стержень из образующего аэрозоль субстрата имеет длину менее чем приблизительно 35 миллиметров, более предпочтительно менее чем 25 миллиметров, еще более предпочтительно менее чем приблизительно 20 миллиметров. Стержень из образующего аэрозоль субстрата может иметь длину приблизительно 10 миллиметров; стержень из образующего аэрозоль субстрата может иметь длину приблизительно 12 миллиметров.

Стержень из образующего аэрозоль субстрата может иметь по существу постоянное сечение вдоль длины стержня. Стержень из образующего аэрозоль субстрата может предпочтительно иметь по существу круглое сечение.

Стержень, содержащий продолговатые трубчатые элементы, может быть окружен оберткой. Продолговатые трубчатые элементы могут быть собраны таким образом, чтобы эти продолговатые трубчатые элементы проходили в продольном направлении.

В контексте данного документа термин «стержень» используется для обозначения в целом цилиндрического элемента с по существу круглым, овальным или эллиптическим сечением.

Указанное множество продолговатых трубчатых элементов стержня генерирующих аэрозоль изделий согласно изобретению могут быть выполнены из гомогенного табачного материала, который может содержать табачный материал в виде частиц, полученный путем помола. Все из указанного множества продолговатых трубчатых элементов могут иметь по существу одинаковый друг с другом состав. В качестве альтернативы, указанное множество продолговатых трубчатых элементов может включать трубчатые элементы по меньшей мере двух разных составов.

По меньшей мере один продолговатый трубчатый элемент в стержне может содержать свернутую полосу, отрезанную от листа или полотна гомогенизированного табачного материала.

Листы или полотна гомогенизированного табачного материала могут иметь содержание табака по меньшей мере приблизительно 40 процентов по весу в пересчете на сухой вес, более предпочтительно по меньшей мере приблизительно 60 процентов по весу в пересчете на сухой вес, более предпочтительно по меньшей мере приблизительно 70 процентов по весу в пересчете на сухой вес и наиболее предпочтительно по меньшей мере приблизительно 90 процентов по весу в пересчете на сухой вес.

Листы или полотна гомогенизированного табачного материала для использования в образующем аэрозоль субстрате могут содержать одно или более внутренних связующих, то есть табачных эндогенных связующих, одно или более наружных связующих, то есть табачных экзогенных связующих, или их комбинацию для содействия агломерации табака в виде частиц. В качестве альтернативы или дополнительно, листы гомогенизированного табачного материала для использования в образующем аэрозоль субстрате могут содержать другие добавки, включая, без ограничения, табачные и нетабачные волокна, вещества для образования аэрозоля, увлажнители, пластификаторы, ароматизаторы, наполнители, водные и неводные растворители и их комбинации.

Подходящие наружные связующие для включения в листы или полотна гомогенизированного табачного материала для использования в образующем аэрозоль субстрате известны из уровня техники и включают, без ограничения: камеди, например такие, как гуаровая камедь, ксантановая камедь, гуммиарабик и камедь плодов рожкового дерева; целлюлозные связующие, например такие, как гидроксипропилцеллюлоза, карбоксиметилцеллюлоза, гидроксиэтилцеллюлоза, метилцеллюлоза и этилцеллюлоза; полисахариды, например такие, как крахмалы, органические кислоты, такие как альгиновая кислота, соли оснований, сопряженных с органическими кислотами, такие как альгинат натрия, агар и пектины; и их комбинации.

Подходящие нетабачные волокна для включения в листы или полотна гомогенизированного табачного материала для использования в образующем аэрозоль субстрате известны из уровня техники и включают, без ограничения: целлюлозные волокна; волокна древесины мягких пород; волокна древесины твердых пород; джутовые волокна и их комбинации. Перед включением в листы гомогенизированного табачного материала для использования в образующем аэрозоль субстрате, нетабачные волокна могут быть обработаны подходящими способами, известными из уровня техники, включая, без ограничения: механическую переработку в волокнистую массу; очистку; химическую переработку в волокнистую массу; отбеливание; сульфатную переработку в волокнистую массу; и их комбинации.

Листы или полотна гомогенизированного табачного материала могут содержать вещество для образования аэрозоля. В контексте данного документа термин «вещество для образования аэрозоля» описывает любое подходящее известное соединение или смесь соединений, которые при использовании содействуют образованию аэрозоля и которые по существу устойчивы к термическому разложению при рабочей температуре генерирующего аэрозоль изделия.

Подходящие вещества для образования аэрозоля известны из уровня техники и включают, без ограничения: многоатомные спирты, такие как пропиленгликоль, триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Предпочтительные вещества для образования аэрозоля представляют собой многоатомные спирты или их смеси, такие как пропиленгликоль, триэтиленгликоль, 1,3-бутандиол и наиболее предпочтительно глицерин.

Листы или полотна гомогенизированного табачного материала могут содержать одно вещество для образования аэрозоля. В качестве альтернативы, листы или полотна гомогенизированного табачного материала могут содержать комбинацию двух или более веществ для образования аэрозоля.

Листы или полотна гомогенизированного табачного материала могут иметь содержание вещества для образования аэрозоля более чем 5 процентов в пересчете на сухой вес. Содержание вещества для образования аэрозоля в листах гомогенизированного табачного материала может составлять от приблизительно 5 процентов до приблизительно 30 процентов в пересчете на сухой вес. В предпочтительном варианте осуществления, в листах гомогенизированного табачного материала содержание вещества для образования аэрозоля может составлять приблизительно 20 процентов в пересчете на сухой вес.

Листы или полотна гомогенизированного табака для использования в генерирующем аэрозоль изделии согласно настоящему изобретению, могут быть изготовлены способами, известными из уровня техники, например способами, раскрытыми в международной патентной заявке WO-A-2012/164009 A2. Листы гомогенизированного табачного материала для использования в генерирующем аэрозоль изделии, могут быть выполнены из суспензии, содержащей табак в виде частиц, гуаровую смолу, целлюлозные волокна и глицерин, посредством процесса литья.

В качестве альтернативы, продолговатые трубчатые элементы из гомогенизированного табачного материала для использования в образующем аэрозоль субстрате согласно настоящему изобретению могут быть выполнены посредством экструзии. Например, суспензия, содержащая табак в виде частиц, полученный путем помола или, в другом случае, дробления табачных листовых пластин, может продавливаться через головку требуемого сечения. В качестве дополнительной альтернативы, для изготовления трубчатых элементов из гомогенизированного табачного материала может также использоваться аддитивное производство.

Продолговатый трубчатый элемент может иметь эквивалентный диаметр от приблизительно 0,03 миллиметра до приблизительно 3 миллиметров. Предпочтительно, продолговатый трубчатый элемент может иметь эквивалентный диаметр по меньшей мере приблизительно 0,1 миллиметра. Более предпочтительно, продолговатый трубчатый элемент может иметь эквивалентный диаметр по меньшей мере приблизительно 0,3 миллиметра.

Дополнительно или в качестве альтернативы, продолговатый трубчатый элемент предпочтительно может иметь эквивалентный диаметр менее чем приблизительно 2 миллиметра. Более предпочтительно, продолговатый трубчатый элемент может иметь эквивалентный диаметр менее чем приблизительно 1 миллиметр.

Продолговатый трубчатый элемент может иметь эквивалентный диаметр от приблизительно 0,7 миллиметра до приблизительно 2,7 миллиметра; продолговатый трубчатый элемент может иметь эквивалентный диаметр от приблизительно 0,3 миллиметра до приблизительно 1,1 миллиметра.

При формировании трубчатого элемента посредством сворачивания полосы гомогенизированного табачного материала, эта полоса может иметь ширину по меньшей мере приблизительно 1 миллиметр. Предпочтительно, полоса гомогенизированного табачного материала может иметь ширину по меньшей мере приблизительно 2 миллиметра. Более предпочтительно, полоса гомогенизированного материала может иметь ширину по меньшей мере приблизительно 3 миллиметра.

Полоса гомогенизированного табачного материала может иметь ширину от приблизительно 1 миллиметра до приблизительно 3,5 миллиметра; полоса гомогенизированного табачного материала может иметь ширину от приблизительно 2,4 миллиметра до приблизительно 8,2 миллиметра.

Полоса гомогенизированного табачного материала может быть отрезана от листа или полотна, имеющих толщину по меньшей мере приблизительно 40 микрон, более предпочтительно по меньшей мере приблизительно 60 микрон, более предпочтительно по меньшей мере приблизительно 80 микрон и наиболее предпочтительно по меньшей мере приблизительно 100 микрон. В качестве альтернативы или дополнительно, полоса гомогенизированного табачного материала может быть отрезана от листа или полотна, имеющих толщину не более чем приблизительно 5000 микрон, более предпочтительно не более чем приблизительно 2000 микрон, более предпочтительно не более чем приблизительно 1000 микрон и наиболее предпочтительно не более чем приблизительно 500 микрон. Например, толщина листа или полотна может составлять от приблизительно 40 микрон до приблизительно 5000 микрон, более предпочтительно от приблизительно 60 микрон до приблизительно 2000 микрон, более предпочтительно от приблизительно 80 микрон до приблизительно 1000 микрон и наиболее предпочтительно от приблизительно 100 микрон до приблизительно 500 микрон.

Толщина продолговатого трубчатого элемента может составлять по меньшей мере приблизительно 40 микрон, более предпочтительно по меньшей мере приблизительно 80 микрон, более предпочтительно по меньшей мере приблизительно 120 микрон и наиболее предпочтительно по меньшей мере приблизительно 160 микрон. Дополнительно или в качестве альтернативы, толщина продолговатого трубчатого элемента может составлять менее чем приблизительно 5000 микрон, более предпочтительно менее чем приблизительно 2500 микрон и наиболее предпочтительно менее чем приблизительно 1000 микрон.

Трубчатые элементы могут быть выполнены из пористого табачного материала, так что воздух протекает через стенку трубчатого элемента, то есть поток воздуха вдоль по существу радиального направления в стержне не затруднен. При выполнении трубчатого элемента путем сворачивания полосы гомогенизированного табачного материала, сама эта полоса может быть выполнена из пористого табачного материала.

В контексте данного документа применительно к гомогенизированному табачному материалу термин «пористый» может указывать на то, что табачный материал изготовлен с собственной пористостью таким образом, что внутри структуры листа или полотна образовано достаточно пор или пустот для обеспечения возможности протекания потока воздуха через лист или полотно в направлении, поперечном поверхности листа или полотна. В качестве альтернативы или дополнительно, термин «пористый» может указывать на то, что каждый лист или полотно табачного материала содержит множество отверстий для потока воздуха для обеспечения требуемой пористости. Например, лист табачного материала может быть проколот с образованием рисунка из отверстий для потока воздуха перед проведением операции сворачивания, на которой создаются продолговатые трубчатые элементы стержня из образующего аэрозоль субстрата. Отверстия для потока воздуха могут быть проколоты произвольно или равномерно в пределах листа. Указанный рисунок из отверстий для потока воздуха может покрывать по существу всю поверхность листа, или он может покрывать одну или более конкретных областей листа, при этом остальные области не имеют отверстий для потока воздуха.

Полоса гомогенизированного табачного материала, из которой может быть выполнен продолговатый трубчатый элемент, может быть текстурированной. В контексте данного документа термин «текстурированный» относится к листу или полотну, которые были гофрированы, подвергнуты конгревному тиснению, подвергнуты блинтовому тиснению, перфорированы или иным образом локально деформированы. Например, лист или полотно, от которых отрезают указанную полосу, могут содержать множество расположенных через промежутки углублений, выступов, перфорационных отверстий или их комбинации. Текстура может быть обеспечена на одной стороне каждого листа или на обеих сторонах каждого листа.

В контексте данного документа термин «гофрированный» обозначает лист или полотно или его часть, имеющие множество по существу параллельных складок или гофров. Включение одного или более трубчатых элементов, выполненных из гофрированной полосы, может содействовать обеспечению и сохранению некоторого промежутка между смежными трубчатыми элементами внутри стержня.

В качестве альтернативы или в дополнение к обеспечению текстуры на поверхности по меньшей мере одного из указанного множества трубчатых элементов, по меньшей мере на часть поверхности по меньшей мере одного из указанного множества трубчатых элементов может быть нанесена добавка. Добавка может представлять собой твердую добавку, жидкую добавку или комбинацию твердой добавки и жидкой добавки. Подходящие твердые и жидкие добавки для использования в настоящем изобретении известны из уровня техники и включают, без ограничения: ароматизаторы, например такие, как ментол; адсорбенты, например такие, как активированный уголь; наполнители, например такие, как карбонат кальция; и растительные добавки.

Для формирования по существу трубчатого элемента полоса гомогенизированного табачного материала может быть намотана вокруг продольной оси по меньшей мере приблизительно на 345 градусов. Предпочтительно, наматывают полосу гомогенизированного табачного материала вокруг продольной оси по меньшей мере приблизительно на 360 градусов. Более предпочтительно, наматывают полосу гомогенизированного табачного материала вокруг продольной оси по меньшей мере приблизительно на 540 градусов. Дополнительно или в качестве альтернативы, предпочтительно наматывают полосу гомогенизированного табачного материала вокруг продольной оси менее чем приблизительно на 1800 градусов. Более предпочтительно, наматывают полосу гомогенизированного табачного материала вокруг продольной оси менее чем приблизительно на 900 градусов. В некоторых предпочтительных вариантах осуществления наматывают полосу гомогенизированного табачного материала вокруг продольной оси на величину от приблизительно 345 до приблизительно 540 градусов.

Предпочтительно, каждый продолговатый трубчатый элемент может иметь длину по существу равную длине стержня из образующего аэрозоль субстрата. Каждый трубчатый элемент может иметь длину приблизительно 10 миллиметров; каждый трубчатый элемент может иметь длину приблизительно 12 миллиметров.

Стержень из образующего аэрозоль субстрата может содержать менее чем приблизительно 200 продолговатых трубчатых элементов из гомогенизированного табачного материала. Более предпочтительно, стержень из образующего аэрозоль субстрата содержит менее чем приблизительно 150 трубчатых элементов. Еще более предпочтительно, стержень из образующего аэрозоль субстрата, содержит менее чем приблизительно 100 трубчатых элементов.

В дополнение или в качестве альтернативы, стержень из образующего аэрозоль субстрата может содержать по меньшей мере приблизительно 15 трубчатых элементов из гомогенизированного табачного материала. Более предпочтительно, стержень из образующего аэрозоль субстрата содержит по меньшей мере приблизительно 30 трубчатых элементов. Еще более предпочтительно, стержень из образующего аэрозоль субстрата, содержит по меньшей мере приблизительно 40 трубчатых элементов. Стержень из образующего аэрозоль субстрата может содержать от приблизительно 15 до приблизительно 100 нитей нетабачного материала.

В стержне из образующего аэрозоль субстрата продолговатые трубчатые элементы могут быть выровнены по существу параллельно друг другу.

Продолговатые трубчатые элементы из гомогенизированного табачного материала могут иметь по существу овальное сечение; они могут иметь по существу эллиптическое поперечное сечение; они могут иметь по существу круглое поперечное сечение. Как описано выше, трубчатые элементы для использования в генерирующих аэрозоль изделиях согласно настоящему изобретению могут быть эффективно выполнены путем намотки полосы гомогенизированного табачного материала вокруг ее продольной оси несколько менее чем на 360 градусов. Результатом этого является элемент, имеющий по существу С-образное сечение, причем в продольном направлении по всей длине трубчатого элемента проходит паз.

Указанное множество продолговатых трубчатых элементов, образующих стержень из образующего аэрозоль субстрата, могут быть окружены оберткой. Обертка может быть выполнена из пористого или непористого листового материала. Обертка может быть выполнена из любого подходящего материала или комбинации материалов. Обертка может представлять собой бумажную обертку. При необходимости, обертка может быть приклеена к наружным краям указанного множества трубчатых элементов. Например, по меньшей мере одно из внутренней поверхности обертки и наружных краев указанного множества трубчатых элементов может смачиваться в ходе производственного процесса с тем, чтобы внутренняя обертка прилипала к краям трубчатых элементов в ходе процесса обертывания. В качестве альтернативы, по меньшей мере на одно из внутренней поверхности обертки и наружных краев нескольких трубчатых элементов перед этапом обертывания может быть нанесен адгезив. Склеивание нескольких трубчатых элементов и обертки обеспечивает преимущество, состоящее в возможности содействия удержанию положения указанного множества трубчатых элементов и промежутков между ними внутри стержня.

Обертка может быть по меньшей мере частично сложена поверх трубчатых элементов на расположенном раньше по потоку и расположенном дальше по потоку концах стержня для удержания указанного множества трубчатых элементов внутри стержня. Предпочтительно, обертка может лежать поверх периферии указанного множества трубчатых элементов на расположенном раньше по потоку и расположенном дальше по потоку концах стержня таким образом, чтобы остальные трубчатые элементы были открыты. Обертка может целиком лежать поверх расположенного раньше по потоку и расположенного дальше по потоку концов стержня.

В качестве альтернативы складыванию концов обертки поверх расположенного раньше по потоку и расположенного дальше по потоку концов трубчатых элементов, к обертке может быть прикреплен отдельный ободок из бумаги или другого материала таким образом, чтобы он лежал поверх по меньшей мере периферии расположенного раньше по потоку и расположенного дальше по потоку концов трубчатых элементов, как описано выше. При складывании обертки поверх концов стержня или при обеспечении отдельной ободковой секции может быть обеспечена дополнительная наружная обертка, лежащая поверх обертки, которая окружает указанное множество трубчатых элементов.

Вышеописанный стержень для использования в генерирующем аэрозоль изделии может быть изготовлен способом, изложенным ниже. На первом этапе способа могут быть обеспечены лист или полотно гомогенизированного табачного материала. На втором этапе, от указанных листа или полотна гомогенизированного табачного материала может быть отрезана продолговатая полоса, имеющая продольную ось. Операция резания может быть выполнена путем подачи листа или полотна с рулона или бобины и их непрерывного перемещения вдоль заданного направления. На режущей станции, на которую подаются полотно или лист, могут быть обеспечены режущие средства. Для этой цели могут использоваться механические ножи. В качестве альтернативы могут также использоваться лазеры.

На третьем этапе полоса может быть свернута, то есть намотана вокруг продольной оси, с образованием продолговатого по существу трубчатого элемента. Это может быть достигнуто путем подачи полосы вдоль заданного направления к воронкообразному элементу таким образом, чтобы происходило сворачивание полосы и она приобретала форму свернутого по существу трубчатого элемента. Несколько отдельных свернутых по существу трубчатых элементов могут быть изготовлены параллельно.

На четвертом этапе множество продолговатых по существу трубчатых элементов, полученных по завершении третьего этапа, могут быть объединены и собраны таким образом, чтобы эти продолговатые трубчатые элементы проходили в продольном направлении. Это может быть достигнуто путем подачи указанного множества продолговатых по существу трубчатых элементов через еще один воронкообразный элемент таким образом, чтобы они были сгруппированы в по существу цилиндрической конфигурации.

На пятом этапе собранные трубчатые элементы могут быть окружены оберткой с образованием непрерывного стержня. На шестом этапе непрерывный стержень может быть разделен на множество отдельных стержней.

Способ может включать дополнительный этап, на котором наносят по меньшей мере одно вещество для образования аэрозоля на лист или полотно гомогенизированного материала перед этапом резания листа или полотна для получения полосы. В качестве альтернативы, способ может включать дополнительный этап, на котором наносят по меньшей мере одно вещество для образования аэрозоля на продолговатые трубчатые элементы перед этапом объединения и сборки указанного множества продолговатых трубчатых элементов.

В еще одном альтернативном варианте способ может включать дополнительный этап, на котором наносят по меньшей мере одно вещество для образования аэрозоля на указанное множество продолговатых трубчатых элементов после того, как они были объединены и собраны. В еще одном альтернативном варианте способ может включать этап, на котором наносят по меньшей мере одно вещество для образования аэрозоля на указанное множество продолговатых трубчатых элементов после этапа разделения непрерывного стержня на отдельные стержни.

Способ может дополнительно включать этап, на котором сушат гомогенизированный табачный материал после этапа нанесения по меньшей мере одного вещества для образования аэрозоля.

Согласно второму аспекту настоящего изобретения, предложена генерирующая аэрозоль система, содержащая:

генерирующее аэрозоль изделие, описанное выше, и

генерирующее аэрозоль устройство, содержащее нагревательный элемент, выполненный с возможностью вставки его в образующий аэрозоль субстрат генерирующего аэрозоль изделия.

Система согласно второму аспекту настоящего изобретения обеспечивает преимущество по тем же самым причинам, что и подробно описанные выше в отношении изделий по первому аспекту настоящего изобретения.

В частности, полый трубчатый опорный элемент может выдерживать усилие, прикладываемое к генерирующему аэрозоль изделию при вставке внутреннего нагревательного элемента в образующий аэрозоль субстрат генерирующего аэрозоль изделия.

Внутренний нагревательный элемент может представлять собой лезвиеобразный нагревательный элемент, выполненный с возможностью прокалывания образующего аэрозоль субстрата. В качестве альтернативы, может быть обеспечен полый трубчатый образующий аэрозоль субстрат, имеющий внутреннюю полость, в которую может быть вставлен внутренний нагревательный элемент. Внутренний нагревательный элемент может быть электрически соединен с источником питания. При приеме нагревательным элементом электрической мощности от источника питания и его вставке в образующий аэрозоль субстрат, этот образующий аэрозоль субстрат нагревается до температуры, при которой образуется аэрозоль.

Образующийся аэрозоль протекает вдоль отверстия, которое образовано полым трубчатым опорным элементом, и обеспечивает возможность охлаждения аэрозоля до температуры, соответствующей предпочтениям потребителя, прежде чем аэрозоль достигнет расположенного дальше по потоку конца, через который потребитель может вдыхать аэрозоль.

В контексте данного документа термин «генерирующее аэрозоль устройство» относится к устройству, содержащему нагревательный элемент, который взаимодействует с образующим аэрозоль субстратом генерирующего аэрозоль изделия для генерирования аэрозоля.

Эти и другие признаки и преимущества настоящего изобретения станут более очевидны в свете нижеследующего подробного описания предпочтительных вариантов осуществления, приведенных лишь в качестве иллюстративных и неограничивающих примеров, со ссылкой на сопроводительные чертежи.

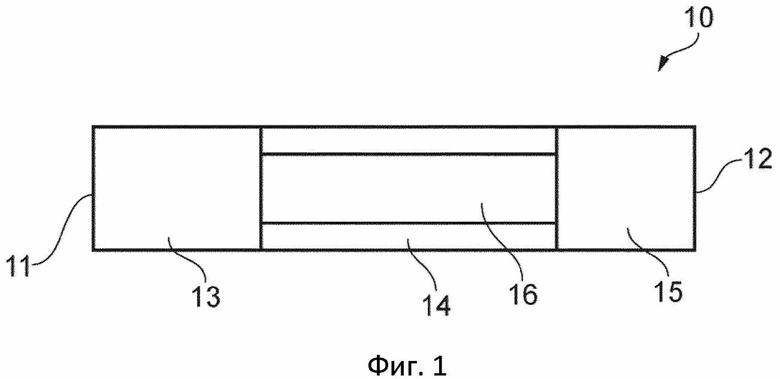

На Фиг. 1 показано в продольном разрезе генерирующее аэрозоль изделие, содержащее полый трубчатый опорный элемент.

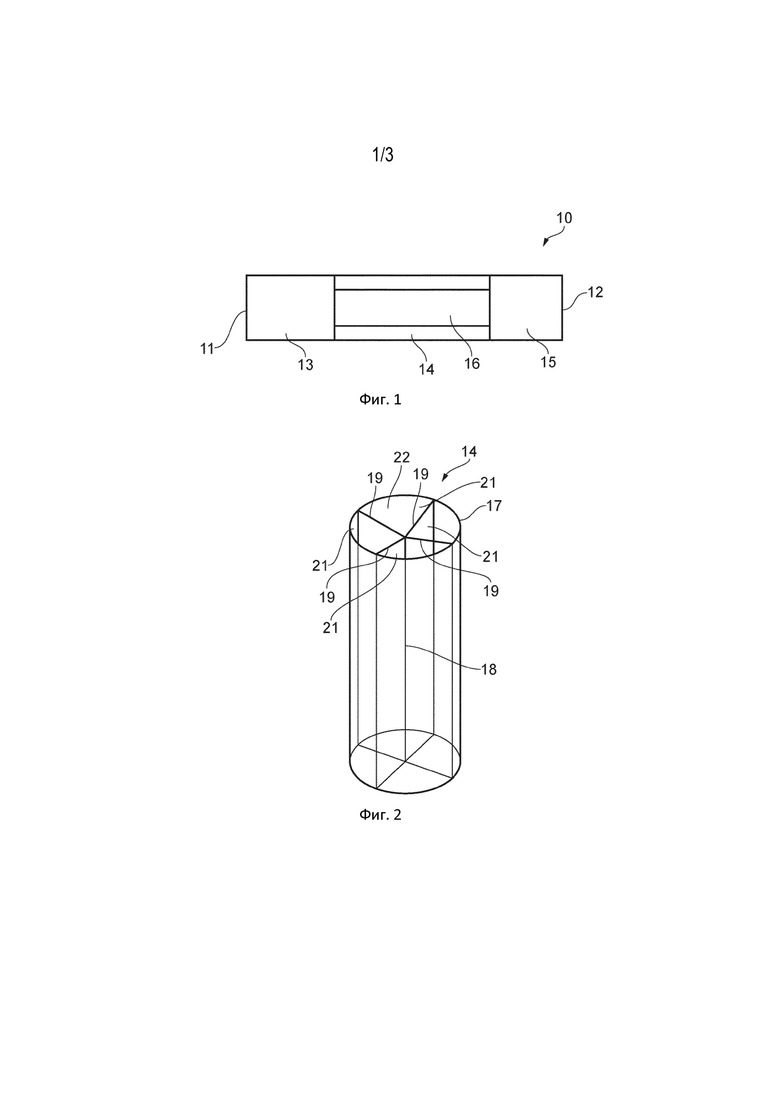

На Фиг. 2 показан полый трубчатый опорный элемент, содержащий четыре плоских радиальных стенки.

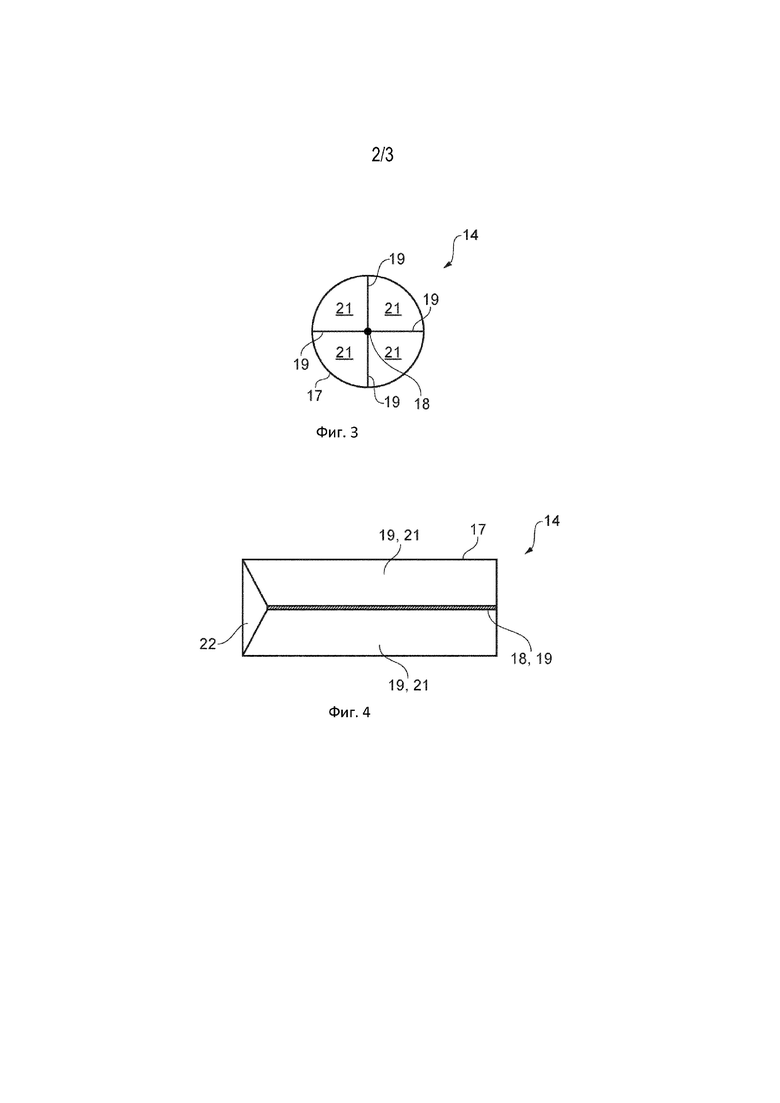

На Фиг. 3 показан в поперечном разрезе полый трубчатый опорный элемент по Фиг. 2.

На Фиг. 4 показан в продольном разрезе полый трубчатый опорный элемент по Фиг. 2.

На Фиг. 5 показана генерирующая аэрозоль система, содержащая генерирующее аэрозоль изделие и генерирующее аэрозоль устройство, в свою очередь, содержащее внутренний нагревательный элемент.

На Фиг. 6 показаны испытания для вычисления твердости полого трубчатого опорного элемента, как описано выше в настоящем описании.

На Фиг. 1 показано в продольном разрезе генерирующее аэрозоль изделие 10, имеющее расположенный раньше по потоку конец 11 и расположенный дальше по потоку конец 12, причем в генерирующем аэрозоль изделии 10 определено продольное направление между расположенным раньше по потоку концом 11 и расположенным дальше по потоку концом 12. Изделие 10 содержит образующий аэрозоль субстрат 13. В варианте осуществления по Фиг. 1 полый трубчатый опорный элемент 14 расположен по потоку непосредственно после образующего аэрозоль субстрата 13 и проходит вдоль продольного направления. Полый трубчатый опорный элемент 14 образует отверстие 16, проходящее в продольном направлении и выполненное с возможностью протекания через него аэрозоля в направлении расположенного дальше по потоку конца 12.

В варианте осуществления по Фиг. 1 фильтр 15 расположен по потоку непосредственно после полого трубчатого опорного элемента 14 в продольном направлении.

Твердость генерирующего аэрозоль изделия 10 в месте нахождения полого трубчатого опорного элемента 14 составляет по меньшей мере приблизительно 60%, предпочтительно от приблизительно 80% до приблизительно 90%.

Генерирующее аэрозоль изделие 10 по Фиг. 1 может обеспечивать требуемое снижение количества определенных составляющих под действием фильтра 15, и оно может иметь требуемые свойства с точки зрения конструктивной прочности и теплоемкости, благодаря обеспечению полого трубчатого опорного элемента 14, без обязательного включения дополнительного охлаждающего аэрозоль элемента или дополнительного опорного элемента. Следовательно, обеспечивается возможность более простого изготовления генерирующего аэрозоль изделия 10 и возможность предотвращения проблем, которые могут быть обусловлены охлаждающими аэрозоль элементами или тому подобными, например, неустойчивости ощущений у потребителя.

На Фиг. 2 изображен полый трубчатый опорный элемент 14, содержащий по существу кольцевую полую трубчатую периферийную часть 17, которая образует внутренний объем. Во внутреннем объеме проходит в продольном направлении продольная конструкция 18. В варианте осуществления по Фиг. 2 от полой трубчатой периферийной части 17 к продольной конструкции 18 проходит в радиальном направлении радиальная конструкция, образованная четырьмя плоскими радиальными стенками 19. Между полой трубчатой периферийной частью 17 и четырьмя плоскими радиальными стенками 19 образованы четыре канала 21, проходящих в продольном направлении. Четыре канала 21 образуют отверстие, вдоль которого образующийся аэрозоль может протекать в направлении расположенного дальше по потоку конца 12 генерирующего аэрозоль изделия 10.

На Фиг. 3 показан вид в поперечном разрезе варианта осуществления по Фиг. 2. Полый трубчатый опорный элемент 14 по данному варианту осуществления является по существу симметричным в соответствии с таким поперечным сечением, как показано на Фиг. 3. Продольная конструкция 18 расположена вдоль продольной оси кольцевой полой трубчатой периферийной части 17. В варианте осуществления по Фиг. 3 каждая плоская радиальная стенка 19 отстоит от смежной плоской радиальной стенки 19 на угол 90°. Следовательно, в соответствии с поперечным сечением по Фиг. 3, каждый из четырех каналов 21 образует четверть круга.

На Фиг. 4 показан продольный разрез вариантов осуществления по Фиг. 2 и 3, содержащий продольную конструкцию 18 и две из четырех плоских радиальных стенок 19. На данной фигуре углубление 22, присутствующее в полом трубчатом опорном элементе 14 по данному варианту осуществления, можно рассмотреть лучше, чем на Фиг. 2 и 3. Углубление 22 выполнено с возможностью размещения нагревательного элемента 31 генерирующего аэрозоль устройства 30, что обеспечивает возможность снижения риска повреждения полого трубчатого опорного элемента 14 нагревательным элементом 31.

На Фиг. 5 показана генерирующая аэрозоль система 1, содержащая генерирующее аэрозоль изделие 10 по Фиг. 1 и генерирующее аэрозоль устройство 30, содержащее нагревательный элемент 31, вставленный в образующий аэрозоль субстрат 13 генерирующего аэрозоль изделия 10. Более конкретно, нагревательный элемент 31 системы по Фиг. 5 представляет собой лезвиеобразный внутренний нагревательный элемент 31, который прокалывает образующий аэрозоль субстрат 13. Источник 32 питания выполнен с возможностью подачи электрической мощности на нагревательный элемент 31. Когда образующий аэрозоль субстрат 13 проколот нагревательным элементом 31, как показано на Фиг. 5, и нагревательный элемент 31 принимает электропитание, в результате генерируя тепло, образующий аэрозоль субстрат 13 нагревается до температуры, при которой образуется аэрозоль 40, который может вдыхаться потребителем. Полый трубчатый опорный элемент 14 обеспечивает возможность повышения прочности генерирующего аэрозоль изделия 10, чтобы выдерживать усилия, создаваемые при вставке нагревательного элемента 31 в образующий аэрозоль субстрат 13. Наряду с этим, полый трубчатый опорный элемент 14 обеспечивает возможность достаточного охлаждения образующегося аэрозоля 40 при протекании аэрозоля вдоль отверстия 16, так что он достигает фильтра 15 с температурой, которая адекватна предпочтениям потребителя. Охлажденный аэрозоль 40 протекает через фильтр 15 и достигает расположенного дальше по потоку конца 12 генерирующего аэрозоль изделия, через который потребитель вдыхает аэрозоль 40.

Изобретение относится к генерирующим аэрозоль изделиям, содержащим образующий аэрозоль субстрат для генерирования вдыхаемого аэрозоля при нагреве. Генерирующее аэрозоль изделие, имеющее расположенный раньше по потоку конец и расположенный дальше по потоку конец, причем генерирующее аэрозоль изделие образует продольное направление между расположенным раньше по потоку концом и расположенным дальше по потоку концом, и генерирующее аэрозоль изделие содержит: образующий аэрозоль субстрат; и полый трубчатый опорный элемент, расположенный дальше по потоку относительно образующего аэрозоль субстрата и проходящий вдоль продольного направления. Полый трубчатый опорный элемент образует отверстие, проходящее в продольном направлении и выполненное с возможностью протекания через него аэрозоля к расположенному дальше по потоку концу. Твердость генерирующего аэрозоль изделия в месте нахождения полого трубчатого опорного элемента составляет по меньшей мере 80%. Генерирующее аэрозоль изделие дополнительно содержит фильтр, расположенный дальше по потоку относительно полого трубчатого опорного элемента в продольном направлении. Технический результат - обеспечение более стабильных и предсказуемых ощущений у пользователя без ущерба для прочности изделия и для комфорта пользователя. 2 н. и 12 з.п. ф-лы, 6 ил.

1. Генерирующее аэрозоль изделие, имеющее расположенный раньше по потоку конец и расположенный дальше по потоку конец, причем генерирующее аэрозоль изделие образует продольное направление между расположенным раньше по потоку концом и расположенным дальше по потоку концом, и генерирующее аэрозоль изделие содержит:

образующий аэрозоль субстрат; и

полый трубчатый опорный элемент, расположенный дальше по потоку относительно образующего аэрозоль субстрата и проходящий вдоль продольного направления;

причем полый трубчатый опорный элемент образует отверстие, проходящее в продольном направлении и выполненное с возможностью протекания через него аэрозоля к расположенному дальше по потоку концу;

при этом твердость генерирующего аэрозоль изделия в месте нахождения полого трубчатого опорного элемента составляет по меньшей мере 80%;

причем генерирующее аэрозоль изделие дополнительно содержит фильтр, расположенный дальше по потоку относительно полого трубчатого опорного элемента в продольном направлении; и

при этом твердость генерирующего аэрозоль изделия в месте нахождения полого трубчатого опорного элемента определяется с помощью испытания DD60A.

2. Генерирующее аэрозоль изделие по п. 1, твердость которого в месте нахождения полого трубчатого опорного элемента равна или меньше 90%.

3. Генерирующее аэрозоль изделие по любому из предыдущих пунктов, в котором полый трубчатый опорный элемент расположен по потоку непосредственно после образующего аэрозоль субстрата.

4. Генерирующее аэрозоль изделие по любому из предыдущих пунктов, в котором фильтр расположен по потоку непосредственно после полого трубчатого опорного элемента в продольном направлении.

5. Генерирующее аэрозоль изделие по любому из предыдущих пунктов, в котором образующий аэрозоль субстрат представляет собой содержащий табак субстрат.

6. Генерирующее аэрозоль изделие по любому из предыдущих пунктов, в котором образующий аэрозоль субстрат имеет полую трубчатую форму.

7. Генерирующее аэрозоль изделие по любому из предыдущих пунктов, в котором полый трубчатый опорный элемент содержит:

полую трубчатую периферийную часть, которая образует внутренний объем;

продольную конструкцию, проходящую в продольном направлении во внутреннем объеме; и

радиальную конструкцию, проходящую в радиальном направлении во внутреннем объеме от полой трубчатой периферийной части до продольной конструкции таким образом, что посредством полой трубчатой периферийной части и радиальной конструкции образованы по меньшей мере два канала, проходящих в продольном направлении;

причем указанное отверстие содержит указанные по меньшей мере два канала.

8. Генерирующее аэрозоль изделие по п. 7, в котором полая трубчатая периферийная часть имеет по существу кольцевую форму.

9. Генерирующее аэрозоль изделие по любому из пп. 7, 8, в котором радиальная конструкция содержит по меньшей мере первую и вторую плоские радиальные стенки, проходящие в радиальном направлении от продольной конструкции до полой трубчатой периферийной части.

10. Генерирующее аэрозоль изделие по любому из предыдущих пунктов, в котором полый трубчатый опорный элемент является по существу симметричным в своем сечении.

11. Генерирующее аэрозоль изделие по любому из предыдущих пунктов, в котором полый трубчатый опорный элемент содержит выемку, выполненную с возможностью размещения нагревательного элемента.

12. Генерирующее аэрозоль изделие по любому из предыдущих пунктов, в котором полый трубчатый опорный элемент содержит полимер, предпочтительно полимолочную кислоту (PLA), ацетилцеллюлозу (CA), крахмал, полигидроксиалканоат (PHA), полипропилен (PP), полиэтилен (PE), полистирол (PS) или их комбинацию.

13. Генерирующее аэрозоль изделие по любому из предыдущих пунктов, в котором по меньшей мере часть полого трубчатого опорного элемента изготовлена с помощью аддитивного производства или литья под давлением.

14. Генерирующая аэрозоль система, содержащая:

генерирующее аэрозоль изделие по любому из предыдущих пунктов; и

генерирующее аэрозоль устройство, содержащее нагревательный элемент, выполненный с возможностью его вставки в образующий аэрозоль субстрат генерирующего аэрозоль изделия.

| KR 1020180070516 A, 26.06.2018 | |||

| WO 2014198815 A1, 18.12.2014 | |||

| WO 2018176346 A1, 04.10.2018 | |||

| EP 3039972 A1, 06.07.2016 | |||

| Приспособление к мотальной машине для выключения наматываемой шпули при обрыве нити | 1932 |

|

SU32356A1 |

Авторы

Даты

2023-12-19—Публикация

2020-04-03—Подача