Область изобретения

Настоящее изобретение относится к шинам для колес транспортных средств, эластомерным компаундам для указанных шин, содержащим фенольные смолы, и к их получению.

Уровень техники

При производстве шин фенольные смолы, полученные по реакции между фенолом и формальдегидом, или их аналоги, такие как продукты-доноры резорцина и метилена, такие как гексаметокси-метилмеламин (EMMM), используют в качестве вторичной сшивающей системы в эластомерных компаундах, которые требуют более высокого модуля упругости, обычно недостижимого за счет вулканизации только серой.

В этой связи, например, в патентах EP 2418243 B1 и EP 0649446 B1 описано применение этих смол в эластомерных компаундах, предназначенных для заполнения борта, компонента шины, как правило, с высокой жесткостью, поскольку он особенно подвержен механическим нагрузкам.

Кинетика реакции сшивания этих систем, которой способствует нагревание и катализ, однако, медленнее, чем кинетика сшивания серой, которая имеет место при вулканизации. Следовательно, когда при производстве шин эластомерный материал подвергают вулканизации, такую разную реакционную способность трудно примирить.

Действительно, в конце нормальной вулканизации материал, как правило, не имеет стабильных механических свойств, о чем свидетельствует увеличение модуля упругости (так называемого маршевого модуля упругости) из-за пролонгирования реакций вторичного сшивания.

Различные исследования реакций сшивания и возможных систем катализа известны в литературе.

Например, в статье «Effects of graphene oxides on the cure behaviors of a tetrafunctional epoxy resin», Qiu et al., Express Polymer Letters 2011 vol. 5 page 809, изучена кинетика некоторых реакций полимеризации. В частности, показано, что окисленный графен может проявлять определенную каталитическую активность в отношении сшивания эпоксидных смол.

Эти исследования, однако, касающиеся простых систем, в которых смола представляет собой основной полимер, конечно, не сравнимы со сшивкой, которая происходит внутри эластомерных компаундов для шин, где реагенты находятся в очень низких концентрациях, диспергированными в эластомере и в присутствии других реакционноспособных частиц, таких как, например, сера, и образуют вторичную полимерную решетку, проникающую в преобладающую эластомерную матрицу, сшитую серой.

Эти исследования ничего не говорят о возможной каталитической активности окисленного графена в отношении реакционной способности фенольных смол в эластомерных компаундах и в условиях вулканизации.

Кроме того, включение окисленных углеродных частиц в эластомерные компаунды не поощряется, поскольку известно, что углеродная сажа замедляет кинетику вулканизации каучука серой из-за присутствия окисленных поверхностных частиц, образующихся при воздействии кислорода на углерод (Schonefield, Industrial and engineering chemistry, 1934, стр. 571, том 27, № 5).

Документ EP 1803713 A2 относится к композициям для совмещения полимеров и армирующих наполнителей и к полимерным композициям, содержащим такие совмещающие композиции. Документ WO 2012/080158 относится к композициям и способам производства смесей эластомерного композита и эластомерных материалов с углеродными нанотрубками.

Ни EP 1803713 A2, ни WO 2012/080158 не описывают или не предлагают комбинированное использование окисленного углеродного аллотропа и фенольного продукта в качестве вторичных сшивающих систем в эластомерных компаундах.

Сущность изобретения

Рассмотрена проблема ускорения вторичных сшивающих реакций в эластомерных компаундах для шин по возможности без подавления реакции вулканизации серой с целью получения эластомерных компаундов со стабильными механическими свойствами.

В свете общих знаний и соответствующей литературы по данному вопросу, однако, эти цели кажутся трудными для достижения.

С другой стороны, неожиданно установлено, что некоторые окисленные углеродные аллотропы, в частности окисленная углеродная сажа, и особенно окисленная углеродная сажа с большой площадью поверхности, способны завершать реакции сшивания фенольных смол в эластомерных компаундах для шин, в обычное время и в обычных условиях вулканизации, или даже быстрее, давая механически стабильные компаунды.

Таким образом, первый аспект настоящего изобретения составляет эластомерная композиция для шин, содержащая, по меньшей мере:

100 масс.ч./100 масс.ч. каучука, по меньшей мере, одного диенового эластомерного полимера (A),

от 0,5 до 50 масс.ч./100 масс.ч. каучука, по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого,

от 0,5 до 100 масс.ч./100 масс.ч. каучука, по меньшей мере, одного окисленного углеродного аллотропа (C), выбранного из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи,

от 0 до 50 масс.ч./100 масс.ч. каучука, по меньшей мере, одного альдегида и/или, по меньшей мере, одного продукта-донора метилена (D),

от 0 до 120 масс.ч./100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя (E), и

от 0,1 до 15 масс.ч./100 масс.ч. каучука, по меньшей мере, одного вулканизирующего агента (F).

Другой аспект настоящего изобретения составляет вулканизируемый эластомерный компаунд для шин, получаемый путем смешения и необязательно нагревания компонентов эластомерной композиции для шин по изобретению.

Другим аспектом настоящего изобретения является способ получения вулканизируемого эластомерного компаунда по изобретению, который включает:

I) обработку и необязательно нагревание до температуры не выше чем 160°C, по меньшей мере, в одном подходящем смесителе:

по меньшей мере, одного эластомерного полимера (A),

необязательно, по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого,

необязательно, по меньшей мере, одного окисленного углеродного аллотропа (C), выбранного из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, и

необязательно, по меньшей мере, одного армирующего наполнителя (E),

с получением невулканизируемого эластомерного компаунда (m1);

II) введение в невулканизируемый эластомерный компаунд (m1):

по меньшей мере, одного вулканизирующего агента (F) и, если присутствует, по меньшей мере, одного альдегида и/или, по меньшей мере, одного продукта-донора метилена (D),

необязательно, по меньшей мере, одного ускорителя и/или замедлителя вулканизации,

необязательно, по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого,

необязательно, по меньшей мере, одного окисленного углеродного аллотропа (C), выбранного из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, при условии, что указанный, по меньшей мере, один окисленный углеродный аллотроп (C) и указанный, по меньшей мере, один фенольный продукт (B), необязательно уже частично сшитый, присутствуют, по меньшей мере, на одной из стадий I) или II), и

обработку компаунда, в том же или другом подходящем смесителе, при температуре не выше чем 120°C, с получением вулканизируемого эластомерного компаунда (m2), и

III) выгрузку вулканизируемого эластомерного компаунда (m2).

Другой аспект настоящего изобретения составляет компонент шины, содержащий вулканизируемый компаунд по изобретению или вулканизированный компаунд, полученный его вулканизацией.

Другой аспект настоящего изобретения составляет шина для колес транспортных средств, содержащая, по меньшей мере, один компонент шины в соответствии с изобретением.

Другим аспектом настоящего изобретения является использование, по меньшей мере, одного окисленного углеродного аллотропа (C), выбранного из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, в качестве ускорителя сшивания, по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого, и предпочтительно, по меньшей мере, альдегида и/или, по меньшей мере, одного продукта-донора метилена (D), в вулканизируемом эластомерном компаунде для шин.

Определения

Если не указано иное, все проценты выражены в виде массовых процентов.

Термин «фенольные смолы» означает синтетические полимеры, получаемые по реакции, по меньшей мере, одного фенольного продукта, по меньшей мере, с одним альдегидом, предпочтительно формальдегидом, или с его предшественниками, которые высвобождают формальдегид, в любом стехиометрическом соотношении и, вероятно, с любым типом катализа как кислым, так и основным.

Примерами фенольных смол являются новолаки, полученные при молярном отношении альдегид:(фенольный продукт) меньше чем единица в кислых условиях, сшивание которых может быть завершено в присутствии дополнительных альдегидных и резольных смол, полученных при молярных отношениях альдегид:фенол выше чем единица в основных условиях и которые могут быть дополнительно сшиты даже только при нагревании.

Термин «фенольный продукт» относится к гидроксилированному ароматическому продукту, такому как фенол и его моно- или поли-гидроксилированные, моно- или полициклические аналоги, необязательно моно- или полизамещенные.

Термин «уже частично сшитый фенольный продукт» означает фенольный продукт, который может быть уже частично введен в реакцию, по меньшей мере, с альдегидом, предпочтительно формальдегидом, но который все еще восприимчив к дополнительному сшиванию.

Термин «продукт-донор метилена (D)» означает продукт, способный высвобождать формальдегид in situ во время обработки/переработки рассматриваемой эластомерной композиции.

Термин «углеродные аллотропы» в целом относится к полиморфным формам углерода. В данном случае предпочтительными углеродными аллотропами являются полиморфные формы углерода, в которых атом углерода находится преимущественно sp2-конфигурации. Примерами углеродных аллотропов являются углеродная сажа, графит, графен, фуллерен и углеродные нанотрубки.

Термин «углеродная сажа» относится к наноструктурированному углеродному аллотропу, состоящему из агрегатов из сферических частиц, содержащих поликристаллический графит.

Термин «графит» относится к углеродному аллотропу, характеризуемому пластинчатой структурой, состоящей из планарных слоев sp2-атомов углерода, образующих гексагональную сетчатую решетку.

Термин «графен» предпочтительно указывает на один слой атомов углерода с sp2-конфигурацией, образующих гексагональную сетчатую решетку.

Однако термин «графен» также может включать «графеновые нанопластинки», «нанографит» и «малослойный графен», то есть, продукт с рядом наложенных промежуточных слоев атомов углерода между однослойным графеном и графитом, все характеризующиеся нанометрическими размерами (то есть, имеющими, по меньшей мере, один размер меньше чем 100 нм).

Термин «расширенный графит» означает графит, полученный путем обработки природного графита, например, хромовой кислотой и концентрированной серной кислотой. При этих условиях графит расширяется вследствие химических реакций, которые имеют место на границе раздела между плоскостями.

Термин «углеродные нанотрубки» означает углеродный аллотроп, в котором один или более наложенных листов графита свернуты с образованием пустой цилиндрической структуры.

Термин «окисленные углеродные аллотропы» относится к углеродным аллотропам, которые были подвергнуты реакции окисления, например, такой как реакция, описанная в настоящей экспериментальной части. В частности, окисленные углеродные аллотропы представляют собой окисленные аллотропы, которые имеют отношение кислород/углерод, по меньшей мере, 0,20.

Под выражением «каучук», «эластомерный полимер» или «эластомер» понимают натуральный или синтетический полимер, который после вулканизации при комнатной температуре может быть многократно растянут, по меньшей мере, до его удвоенной исходной длины и ширины, после снятия растягивающей нагрузки по существу сразу же возвращается с усилием примерно до своей исходной длины (в соответствии с определениями стандартной терминологии ASTM D1566-11, относящейся к каучуку).

Термин «эластомерная композиция для шин» означает композицию, содержащую, по меньшей мере, один диеновый эластомерный полимер и одну или более добавок, которые за счет смешения и необязательно нагревания дают эластомерный компаунд, приемлемый для использования в компонентах шины.

Компоненты эластомерной композиции обычно не вводят все одновременно в смеситель, а, как правило, добавляют последовательно. В частности, вулканизирующие добавки, такие как вулканизирующий агент и необязательно ускорители и замедлители, обычно добавляют ниже по потоку относительно введения и обработки/переработки всех других компонентов.

В конечном вулканизируемом или вулканизированном компаунде отдельные компоненты эластомерной композиции не всегда остаются неизменными или отслеживаются по отдельности, так как они могли быть преобразованы, полностью или частично, вследствие взаимодействия с другими компонентами, нагревания и/или механической переработки. Термин «эластомерная композиция» в данном случае означает, что включен набор всех компонентов, которые добавляют при приготовлении эластомерного компаунда, независимо от того, присутствуют ли они все фактически одновременно, введены последовательно или затем их отслеживают в эластомерном компаунде или в конечной шине.

Термин «эластомерный компаунд» указывает на компаунд, получаемый путем переработки, по меньшей мере, одного эластомерного полимера, по меньшей мере, с одной из добавок, обычно используемых при получении шинных компаундов.

Термин «невулканизируемый эластомерный компаунд» означает компаунд, получаемый путем переработки, по меньшей мере, одного эластомерного полимера, по меньшей мере, с одной из добавок, обычно используемых при получении шинных компаундов, за исключением вулканизирующих агентов.

Термин «вулканизируемый эластомерный компаунд» указывает на эластомерный компаунд, готовый для вулканизации, получаемый путем введения в невулканизируемый эластомерный компаунд всех добавок, включая добавки для вулканизации.

Термин «вулканизированный эластомерный компаунд» означает материал, получаемый вулканизацией вулканизированного эластомерного компаунда.

Термин «сырой» обычно используют, чтобы показать, что материал, компаунд, композиция, компонент или шина еще не вулканизированы.

Подробное описание изобретения

В соответствии с первым аспектом настоящее изобретение относится к эластомерной композиции для шин.

Эластомерная композиция для шин в соответствии с настоящим изобретением характеризуется одним или несколькими следующими предпочтительными аспектами, взятыми отдельно или в комбинации друг с другом.

Эластомерная композиция для шин в соответствии с изобретением содержит, по меньшей мере, 100 масс.ч./100 масс.ч. каучука, по меньшей мере, одного диенового эластомерного полимера (A).

Диеновый эластомерный полимер (A), используемый в настоящем способе, может быть выбран из полимеров, обычно используемых в вулканизируемых серой эластомерных композициях, которые особенно приемлемы для производства шин, то есть, среди эластомерных полимеров или сополимеров с ненасыщенной цепочкой, имеющих температуру стеклования (Tст) обычно ниже чем 20°C, предпочтительно в интервале от 0 до -110°C.

Диеновый эластомерный полимер может иметь средневесовую молекулярную массу (Mw) выше чем 80000 г/моль.

Необязательно диеновый эластомерный полимер может также содержать диеновые полимеры с более низкой молекулярной массой, например, жидкие полимеры, такие как LIR50 со средней молекулярной массой около 50000 г/моль.

Эти полимеры или сополимеры могут быть природного происхождения или могут быть получены полимеризацией в растворе, эмульсионной полимеризацией или газо-фазной полимеризацией одного или более сопряженных диолефинов, необязательно смешанных, по меньшей мере, с одним сомономером, выбираемым из моновиниларенов и/или полярных сомономеров, в количестве, не превышающем 60% масс.

Сопряженные диолефины обычно содержат от 4 до 12, предпочтительно от 4 до 8 атомов углерода, и могут быть выбраны, например, из группы, включающей: 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен и их смеси.

Особенно предпочтительны 1,3-бутадиен и изопрен.

Моновиниларены, которые необязательно могут быть использованы в качестве сомономеров, обычно содержат от 8 до 20, предпочтительно от 8 до 12 атомов углерода, и могут быть выбраны, например, из стирола, 1-винилнафталина, 2-винил-нафталина; различных алкил-, циклоалкил-, арил-, алкиларил- или арилалкил-производных стирола, таких как, например, α-метил-стирол, 3-метилстирол, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол, 4-п-толилстирол, 4-(4-фенилбутил)стирол и их смеси. Стирол особенно предпочтителен.

Полярные сомономеры, которые необязательно могут быть использованы, могут быть выбраны, например, из винилпиридина, винилхинолина, акриловой кислоты и алкиловых эфиров акриловой кислоты, нитрилов или их смесей, таких как, например, метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил и их смеси.

Предпочтительно диеновый эластомерный полимер (A), который может быть использован в настоящем изобретении, может быть выбран, например, из цис-1,4-полиизопрена (натурального или синтетического, предпочтительно натурального каучука), 3,4-полиизопрена, полибутадиена (особенно полибутадиена с высоким содержанием 1,4-цис), необязательно галогенированных изопрен/изобутеновых сополимеров, 1,3-бутадиен/акрилонитрильных сополимеров, стирол/1,3-бутадиеновых сополимеров, стирол/изопрен/1,3-бутадиеновых сополимеров, сополимеров стирол/1,3-бутадиен/акрилонитрил и их смесей.

Настоящая эластомерная композиция необязательно может содержать эластомерный полимер одного или более моноолефинов с олефиновым сомономером или его производным (A’). Моноолефины могут быть выбраны из этилена и α-олефинов, обычно содержащих от 3 до 12 атомов углерода, таких как, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен и их смеси. Следующие соединения предпочтительны: сополимеры, выбираемые из сополимеров этилена и α-олефина, необязательно с диеном; гомополимеры изобутена или его сополимеры с небольшими количествами диена, которые необязательно, по меньшей мере, частично галогенированы. Необязательно присутствующий диен обычно содержит от 4 до 20 атомов углерода и предпочтительно выбран из 1,3-бутадиена, изопрена, 1,4-гексадиена, 1,4-циклогексадиена, 5-этилиден-2-норборнена, 5-метилен-2-норборнена, винилнорборнена и их смесей. Из них особенно предпочтительны следующие: этилен/пропиленовые (EPR) сополимеры или этилен/пропилен/диеновые (EPDM) сополимеры, полиизобутен, бутилкаучук, галогенированные бутилкаучуки, в частности хлорбутил- или бромбутил-каучуки, или их смеси.

Диеновый эластомерный полимер (A) или эластомерный полимер (A’), функционализированный по реакции с подходящими агентами обрыва цепи или связующими агентами, также могут быть использованы. В частности, диеновые эластомерные полимеры, полученные анионной полимеризацией в присутствии металлорганического инициатора (в частности, литийорганического инициатора), могут быть функционализированы за счет взаимодействия остаточных металлорганических групп, происходящих от инициатора, с подходящими агентами обрыва цепи или связующими агентами, такими как, например, имины, карбодиимиды, галогениды алкилолова, замещенные бензофеноны, алкоксисиланы или арилоксисиланы.

В настоящем описании выражение «по меньшей мере, один эластомерный полимер (A)», означает, что один или более диеновых эластомерных полимеров (A), описанных выше, может присутствовать в смеси.

В настоящей композиции количество, по меньшей мере, одного эластомерного полимера (A) или смеси двух или более эластомерных полимеров (A), как определено выше, насчитывает в сумме 100 масс.ч./100 масс.ч. каучука.

Эластомерная композиция для шин в соответствии с изобретением содержит от 0,5 до 50 масс.ч./100 масс.ч. каучука, по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого.

Предпочтительно эластомерная композиция для шин в соответствии с изобретением содержит от 1 до 30 масс.ч./100 масс.ч. каучука, более предпочтительно от 3 до 20 масс.ч./100 масс.ч. каучука, по меньшей мере, одного фенольного продукта (B).

В настоящем описании выражение «по меньшей мере, один фенольный продукт (B)» означает, что один или более фенольных продуктов (B) могут присутствовать в смеси. В случае смесей фенольные продукты (B) обычно присутствуют в предпочтительных количествах, указанных выше.

Предпочтительно, по меньшей мере, один фенольный продукт (B) выбирают из фенола, этилфенолов, таких как o-этилфенол, м-этилфенол, п-этилфенол и т.п.; изопропилфенолов; бутилфенолов, таких как бутилфенол, п-трет-бутилфенол и т.п.; алкилфенолов, таких как п-трет-амилфенол, п-октилфенол, п-нонилфенол, п-кумил-фенол и т.п.; галогенфенолов, таких как фторфенол, хлорфенол, бромфенол, йодфенол и т.п.; замещенных монофенолов, таких как п-фенилфенол, аминофенол, нитрофенол, динитрофенол, тринитрофенол и т.п.; крезолов, таких как o-крезол, м-крезол, п-крезол; ксиленолов, таких как 2,3-ксиленол, 2,4-ксиленол, 2,5-ксиленол, 2,6-ксиленол, 3,4-ксиленол, 3,5-ксиленол и т.п.; бициклических монофенолов, таких как 1-нафтол, 2-нафтол и т.п.; полифенолов, таких как резорцин, алкилрезорцин, например, 2-метилрезорцин, 5-метилрезорцин, 2,5-диметилрезорцин, 4-этилрезорцин, 4-н-гексил-резорцин и т.п.; 4-хлоррезорцина, 2-нитрорезорцина, 4-бром-резорцина и т.п., пирогаллола, катехина, алкилкатехина, гидрохинона, алкилгидрохинона, фторглюцина, бисфенола A, бисфенола F, бисфенола S, дигидроксинафталина и т.п., новолаков и резолов.

Более предпочтительно, по меньшей мере, один фенольный продукт (B) выбирают из фенолов, резорцинов, крезолов, катехинов и новолаков, даже более предпочтительно из фенолов и новолаков.

По меньшей мере, один фенольный продукт (B) может быть уже частично сшит, предпочтительно по реакции, по меньшей мере, с одним альдегидом, более предпочтительно формальдегидом.

Предпочтительно, по меньшей мере, один фенольный продукт (B) уже частично сшит, более предпочтительно уже частично сшит формальдегидом.

Примерами фенольных продуктов (B), уже частично сшитых, являются новолаки и резолы.

Промышленными примерами частично сшитых фенольных продуктов (B), приемлемых для применения в настоящей эластомерной композиции, являются смола Novolac ALNOVOL PN 320 от компании Allnex, смола EPIKOTE 154 от компании Hexion, смола HRJ-11995 от компании SI Group.

Эластомерная композиция для шин по изобретению содержит, по меньшей мере, один окисленный углеродный аллотроп (C), выбираемый из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи.

Предпочтительно окисленным углеродным аллотропом (C) является окисленная углеродная сажа.

Предпочтительно эластомерная композиция для шин по изобретению содержит от 1 до 50 масс.ч./100 масс.ч. каучука, более предпочтительно от 2 до 20 масс.ч./100 масс.ч. каучука, даже более предпочтительно от 3 до 10 масс.ч./100 масс.ч. каучука окисленного углеродного аллотропа (C), выбираемого из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, более предпочтительно окисленной углеродной сажи.

Предпочтительно эластомерная композиция для шин по изобретению содержит углеродный аллотроп (C) в массовом отношении к фенольному продукту (B), находящемся между 0,1:1 и 2:1, более предпочтительно между 0,2:1 и 1:1.

Эластомерная композиция для шин по изобретению необязательно может содержать смесь двух или более окисленных углеродных аллотропов (C) в общем количестве, предпочтительно входящем в приведенные выше интервалы.

Окисленный углеродный аллотроп (C), приемлемый для использования в настоящей композиции, может быть получен путем окисления соответствующего углеродного аллотропа, например, как описано в настоящей экспериментальной части (пример 1, пример 3) или в литературе в статье Green Chem. (2017),19, p. 900-904 и Corrosion Science 73 (2013), p. 356-364.

Исходный углеродный аллотроп, предпочтительно углеродная сажа, приемлемый для приготовления окисленного аллотропа (C), предпочтительно характеризуется площадью поверхности по БЭТ, измеренную в соответствии со стандартом ISO 9277:2010, по меньшей мере, 80 м2/г, более предпочтительно, по меньшей мере, 105 м2/г.

В случае графита исходным материалом также может быть расширенный графит.

Исходный углеродный аллотроп, подходящий для получения окисленного аллотропа (C), предпочтительно характеризуется высокой шероховатостью, измеряемой в соответствии со стандартом ISO 9277:2010.

Примерами промышленной исходной углеродной сажи, приемлемой для получения окисленной углеродной сажи, являются сорта N110, N115, N211, N121, N220 и N234 от компании Cabot.

Примером промышленного исходного графита, приемлемого для получения окисленного расширенного графита и окисленного графена, является синтетический графит TC 307 от компании Asbury.

Примером промышленной углеродной нанотрубки, приемлемой для получения окисленной углеродной нанотрубки, является MWCNT Nanocyl 7000 от компании Nanocyl.

Окисленный углеродный аллотроп (C), предпочтительно окисленная углеродная сажа, приемлемый для использования в настоящей композиции, предпочтительно характеризуется содержанием кислорода выше 20%, более предпочтительно выше 30%, даже более предпочтительно выше 34%, при измерении с помощью элементного анализа.

Окисленный углеродный аллотроп (C), предпочтительно окисленная углеродная сажа, подходящий для использования в настоящей композиции, характеризуется отношением кислород/углерод O/C, по меньшей мере, равным 0,20, предпочтительно выше чем 0,30, более предпочтительно выше чем 0,50, даже более предпочтительно выше чем 0,60, еще более предпочтительно выше чем 0,70, причем это отношение получено по данным элементного анализа.

Окисленный углеродный аллотроп (C), предпочтительно окисленная углеродная сажа, подходящий для использования в настоящей композиции, предпочтительно характеризуется площадью поверхности по БЭТ, измеренной в соответствии со стандартом ISO 9277:2010, по меньшей мере, 20 м2/г, более предпочтительно, по меньшей мере, 40 м2/г.

В предпочтительном варианте осуществления окисленная углеродная сажа, приемлемая для использования в настоящей композиции, характеризуется отношением O/C выше чем 0,50, предпочтительно выше чем 0,60, более предпочтительно выше чем 0,70, и площадью поверхности по БЭТ, по меньшей мере, 40 м2/г.

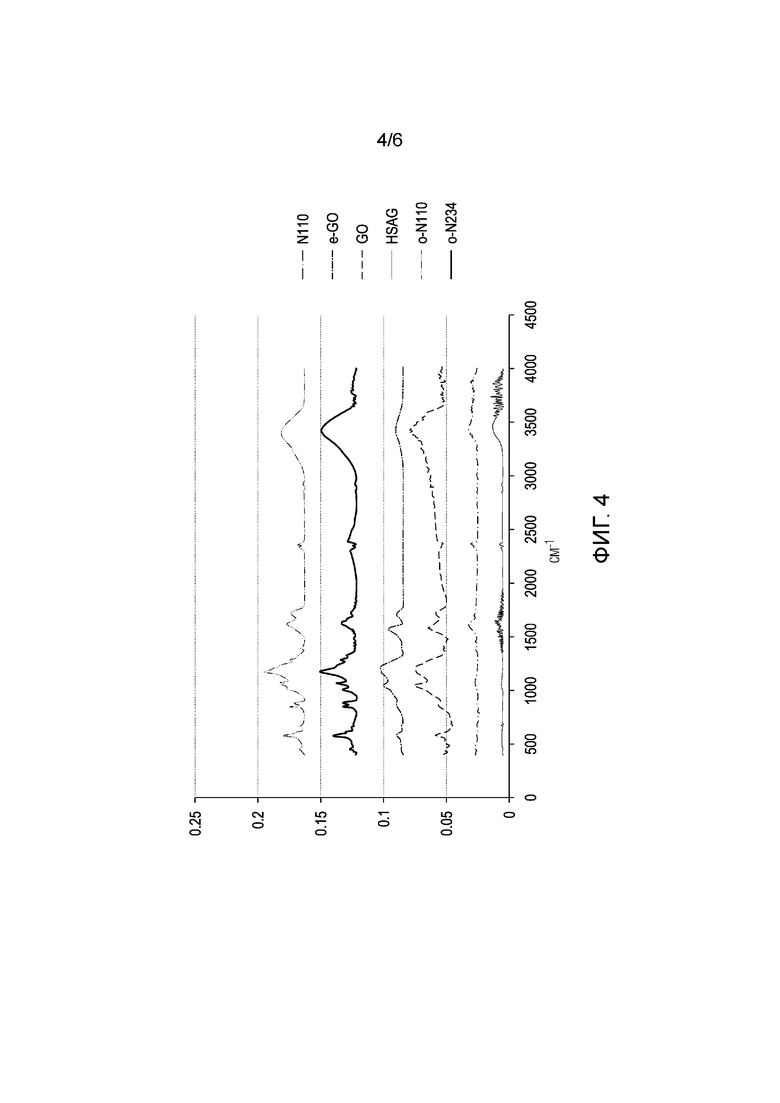

Окисленный углеродный аллотроп (C), подходящий для использования в настоящей композиции, при ИК анализе показывает важные сигналы, характеристичные для окисленных групп, таких как простые эфиры, спирты, кетоны или карбоновые кислоты, в области приблизительно от 800 до 1700 см-1 (см. ФИГ. 4). Как можно увидеть из диаграммы на ФИГ. 4, сигналы особенно интенсивны для окисленной углеродной сажи (o-N110 и o-N234) и в любом случае присутствуют для окисленного графена и окисленного расширенного графита (GO и e-GO), при этом они отсутствуют в неокисленных справочных продуктах (HSAG графит с высокой площадью поверхности и углеродная сажа N110).

Эластомерная композиция для шин в соответствии с изобретением может содержать, по меньшей мере, один альдегид и/или, по меньшей мере, один продукт-донор метилена (D).

Предпочтительно альдегид выбирают из формальдегида, ацетальдегида, пропионового альдегида, хлораля, фурфураля, глиоксаля, н-бутилальдегида, капронового альдегида, аллил-альдегида, бензальдегида, кротонового альдегида, акролеина, фенилацетальдегида, o-толилальдегида, салицилового альдегида, более предпочтительно альдегид представляет собой формальдегид.

В предпочтительном варианте осуществления эластомерная композиция для шин по изобретению содержит, по меньшей мере, один продукт-донор метилена, более предпочтительно не содержит какой-либо альдегид, а содержит только, по меньшей мере, один продукт-донор метилена.

Предпочтительно, по меньшей мере, один продукт-донор метилена выбирают из пара-формальдегида, триоксана, тетраметилена, гексаметилентетрамина (EMTA), гексаметоксиметил-меламина (EMMM), более предпочтительно продукт представляет собой EMMM.

Промышленные примеры подходящих продуктов-доноров метилена (D) представляют собой EMMM Cyrez 964 P.C. от компании Cytec и EMTA FlexaTram-HMT-100 от компании Ascend.

Предпочтительно эластомерная композиция для шин по изобретению содержит от 1 до 8 масс.ч./100 масс.ч. каучука, более предпочтительно от 2 до 6 масс.ч./100 масс.ч. каучука, по меньшей мере, одного альдегида и/или, по меньшей мере, одного продукта-донора метилена (D).

В случае смесей альдегид и один или более продуктов-доноров метилена (D) присутствуют в общей сложности в указанных выше предпочтительных количествах.

Более предпочтительно эластомерная композиция для шин в соответствии с изобретением содержит от 1 до 8 масс.ч./100 масс.ч. каучука, более предпочтительно от 2 до 6 масс.ч./100 масс.ч. каучука, по меньшей мере, одного продукта-донора метилена (D) и не содержит какой-либо альдегид.

Специалист в данной области техники сможет выбрать подходящее количество альдегида и/или продукта-донора метилена (D), которое должно быть использовано, учитывая, например, степень уже имеющего место сшивания, желаемую конечную степень сшивания, присутствие других компонентов, которые более или менее распределяют реакционноспособные компоненты и т.п.

Предпочтительно массовое соотношение между, по меньшей мере, одним фенольным продуктом (B), необязательно уже частично сшитым, и альдегидом и/или, по меньшей мере, одним соединением-донором метилена (D) находится в интервале между 0,1:1 и 60:1, более предпочтительно между 0,5:1 и 20:1, даже более предпочтительно между 1:1 и 8:1.

Эластомерная композиция для шин по изобретению необязательно может содержать, по меньшей мере, один армирующий наполнитель (E), выбираемый из углеродной сажи, обычного диоксида кремния, такого как диоксид кремния из песка, осажденный сильными кислотами, предпочтительно аморфный, диатомовой земли, карбоната кальция, диоксида титана, талька, оксида алюминия, алюмосиликатов, каолина, силикатных волокон и их смесей.

Предпочтительно армирующий наполнитель (E) выбирают из углеродной сажи, обычного диоксида кремния, силикатных волокон и их смесей.

Армирующий наполнитель (E) может присутствовать в эластомерном компаунде обычно в количестве от 0 до 120 масс.ч./100 масс.ч. каучука, предпочтительно от 3 до 90 масс.ч./100 масс.ч. каучука.

В одном варианте осуществления армирующий наполнитель (E) может отсутствовать, и в этом случае армирующую функцию может полностью выполнять окисленный углеродный аллотроп. В этом случае окисленный углеродный аллотроп (C) предпочтительно используют в количествах от 0,5 до 100 масс.ч./100 масс.ч. каучука, более предпочтительно в интервале между 1 и 80 масс.ч./100 масс.ч. каучука.

В одном варианте осуществления функция армирования может быть выполнена частично, по меньшей мере, за счет одного окисленного углеродного аллотропа (C) и частично, по меньшей мере, за счет одного армирующего наполнителя (E).

Эластомерная композиция для шин по изобретению необязательно может содержать один или более армирующих наполнителей (E), которые определены выше, в смеси.

Промышленными примерами армирующих наполнителей (E), подходящих для использования в настоящей эластомерной композиции, являются углеродная сажа N326 и N375 от компании Cabot, углеродная сажа N326 и N375 от компании Birla.

Эластомерная композиция для шин по изобретению содержит, по меньшей мере, один вулканизирующий агент (F).

По меньшей мере, один вулканизирующий агент (F) предпочтительно выбирают из серы, или, с другой стороны, содержащих серу молекул (доноры серы), таких как, например, дисульфид капролактама (CLD), бис(триалкоксисилил)пропил]-полисульфиды, дитиофосфаты, фосфорилполисульфид (SDT) и их смеси.

Предпочтительно вулканизирующим агентом (F) является сера, предпочтительно выбираемая из растворимой серы (кристаллическая сера), нерастворимой серы (полимерная сера), диспергированной в масле серы и их смесей.

Промышленные примеры вулканизирующих агентов (F), подходящих для использования в эластомерной композиции для шин по изобретению, включают 67%-ную серу, известную под торговым названием Crystex OT33 от компании Eastman, и дисульфид капролактама 80% Rhenogran CLD 80 от компании Lanxess.

Вулканизирующий агент (F) может присутствовать в эластомерной композиции по изобретению в общем количестве обычно от 0,1 до 15 масс.ч./100 масс.ч. каучука, предпочтительно от 0,5 до 12 масс.ч./100 масс.ч. каучука, даже более предпочтительно от 1 до 10 масс.ч./100 масс.ч. каучука.

Настоящая эластомерная композиция необязательно может содержать один или более вулканизирующих агентов (F), определенных выше, в смеси.

Эластомерная композиция для шин в соответствии с изобретением необязательно может содержать, по меньшей мере, один компатибилизирующий агент.

Термин «компатибилизирующий агент» означает продукт, способный взаимодействовать с армирующим наполнителем, в частности, с диоксидом кремния, и связывать его с диеновым эластомерным полимером во время вулканизации.

Предпочтительно компатибилизирующий агент, подходящий для использования в настоящей композиции, представляет собой силан, выбираемый из силанов, имеющих, по меньшей мере, одну гидролизуемую силановую группу, которая может быть определена, например, с помощью следующей общей формулы (I):

(R)3Si-CnH2n-X (I),

где группы R, которые могут быть одинаковыми или разными, выбирают из алкильной, алкокси- или арилокси-групп или из атомов галогена, при условии, что, по меньшей мере, одна из групп R представляет собой алкокси- или арилокси-группу или галоген; n представляет собой целое число от 1 до 6 включительно; X представляет собой группу, выбираемую из нитрозо-, меркапто-, амино-группы, эпоксида, винила, имида, хлора, -(S)mCnH2n-Si-(R)3 и -S-COR, где m и n представляют собой целые числа от 1 до 6 включительно, и группы R имеют определенные выше значения.

Предпочтительными компатибилизирующими агентами являются бис(3-триэтоксисилилпропил)тетрасульфид (TESPT) и бис(3-триэтоксисилилпропил)дисульфид (TESPD).

Промышленные примеры компатибилизирующих агентов, подходящих для использования в настоящей эластомерной композиции, включают бис(3-триэтоксисилилпропил)тетрасульфид Si69, продаваемый компанией Evonik, и Silane NXT от компании Momentive.

Если он присутствует, то компатибилизирующий агент включают в эластомерную композицию для шин по изобретению в суммарном количестве от 0,1 до 20 масс.ч./100 масс.ч. каучука, предпочтительно от 0,5 до 10 масс.ч./100 масс.ч. каучука.

Настоящая эластомерная композиция необязательно может содержать один или более компатибилизирующих агентов, определенных выше, в смеси.

Эластомерная композиция для шин в соответствии с изобретением необязательно может содержать, по меньшей мере, один антиоксидант.

Антиоксидант предпочтительно выбирают из N-изопропил-N’-фенил-p-фенилендиамина (IPPD), N-(1,3-диметилбутил)-n’-фенил-п-фенилендиамина (6PPD), N, N’-бис(1,4-диметилпентил)-п-фенилен-диамина (77PD), N, N’-бис(1-этил-3-метилпентил)-п-фенилендиамина (DOPD), N, N’-бис(1,4-диметилпентил)-п-фенилендиамина, N, N’-дифенил-п-фенилендиамина (DPPD), N, N’-дитолил-п-фенилендиамина (DTPD), N, N’-ди-бета-нафтил-п-фенилендиамина (DNPD), N, N’-бис(1-метилгептил)-п-фенилендиамина, N, N’-ди-вторбутил-п-фенилен-диамина (44PD), N-фенил-N-циклогексил-п-фенилендиамина, N-фенил-N’-1-метилгептил-п-фенилендиамина и т.п., и их смесей, предпочтительно антиоксидантом является N-1,3-диметилбутил-N-фенил-п-фенилендиамин (6-PPD).

Промышленным примером подходящего антиоксиданта является 6PPD от компании Solutia/Eastman или Santoflex, производимый компанией Flexsys.

Антиоксидант может присутствовать в эластомерной композиции в общей сложности в количестве обычно от 0 до 20 масс.ч./100 масс.ч. каучука, предпочтительно от 0,5 до 10 масс.ч./100 масс.ч. каучука.

Эластомерная композиция для шин по изобретению необязательно может содержать, по меньшей мере, один воск.

Воск может представлять собой, например, нефтяной воск или смесь парафинов.

Промышленными примерами подходящих восков являются парафиновая смесь Repsol N и микрокристаллический воск Antilux® 654 от компании Rhein Chemie.

Воск может присутствовать в эластомерной композиции по изобретению в общей сложности в количестве обычно от 0,1 до 20 масс.ч./100 масс.ч. каучука, предпочтительно от 0,5 до 5 масс.ч./100 масс.ч. каучука.

Эластомерная композиция для шин по изобретению необязательно может содержать одну или более вулканизирующих добавок, таких как активаторы, ускорители и замедлители.

Эластомерная композиция для шин в соответствии с изобретением необязательно может содержать, по меньшей мере, один активатор вулканизации.

Активаторы вулканизации, подходящие для использования в настоящей эластомерной композиции, представляют собой соединения цинка, в частности ZnO, ZnCO3, цинковые соли насыщенных или ненасыщенных жирных кислот, содержащих от 8 до 18 атомов углерода, такие как, например, стеарат цинка, который предпочтительно образуется in situ в эластомерной композиции по реакции ZnO и жирной кислоты, а также Bi2O3, PbO, Pb3O4, PbO2 или их смеси.

Предпочтительно активаторы вулканизации присутствуют в эластомерной композиции для шин по изобретению в количествах от 0,2 до 15 масс.ч./100 масс.ч. каучука, предпочтительно от 0,5 до 10 масс.ч./100 масс.ч. каучука.

Предпочтительные активаторы образуются по реакции оксида цинка и стеариновой кислоты.

Эластомерная композиция для шин в соответствии с изобретением необязательно может содержать, по меньшей мере, один ускоритель вулканизации.

Ускоритель вулканизации предпочтительно выбирают из дитиокарбаматов, гуанидинов, тиомочевин, тиазолов, сульфенамидов, тиурамов, аминов, ксантатов и их смесей.

Предпочтительно ускоритель выбирают из N-циклогексил-2-бензотиазолсульфенамида (CBS), N-трет-бутил-2-бензотиазол-сульфенамида (TBBS) и их смесей.

Промышленные примеры ускорителей вулканизации, подходящих для использования в настоящей эластомерной композиции для шин, включают N-циклогексил-2-бензотиазилсульфенамид Vulkacit® (CBS или CZ), N-трет-бутил-2-бензотиазилсульфенамид Vulkacit® NZ/EGC, поставляемые компанией Lanxess.

Ускоритель вулканизации может присутствовать в настоящей эластомерной композиции для шин в общей сложности в количестве обычно от 0,05 до 10 масс.ч./100 масс.ч. каучука, предпочтительно от 0,1 до 5 масс.ч./100 масс.ч. каучука.

Настоящая эластомерная композиция может содержать один или более ускорителей, определенных выше, в смеси.

Эластомерная композиция для шин в соответствии с изобретением необязательно может содержать, по меньшей мере, один замедлитель вулканизации.

Замедлитель вулканизации, подходящий для использования в настоящей эластомерной композиции для шин, предпочтительно выбирают из мочевины, фталевого ангидрида, N-нитрозoдифенил-амина, N-циклогексилтиофталимида (CTP или PVI) и их смесей.

Промышленным примером подходящего замедлителя является N-циклогексилтиофталимид VULKALENT G от компании Lanxess.

Замедлитель вулканизации может присутствовать в настоящей эластомерной композиции в количестве обычно от 0,05 до 2 масс.ч./100 масс.ч. каучука.

Настоящая эластомерная композиция может содержать один или более замедлителей вулканизации, определенных выше, в смеси.

Настоящая эластомерная композиция для шин вероятно может содержать другие добавки, обычно используемые при производстве шинных компаундов, выбираемых на основании конкретной области применения, для которой композиция предназначена. Например, могут быть добавлены следующие добавки: противостарители, пластификаторы, адгезивы, антиозонанты, модифицирующие смолы или их смеси.

В частности, чтобы дополнительно улучшить перерабатываемость компаунда, композиция необязательно может быть смешана, по меньшей мере, с одним пластификатором, обычно выбираемым из минеральных масел, растительных масел, синтетических масел, полимеров с низкой молекулярной массой и их смесей, таких как, например, ароматическое масло, нафтеновое масло, фталаты, соевое масло и их смеси.

Количество пластификатора составляет предпочтительно от 0,1 до 70 масс.ч./100 масс.ч. каучука, предпочтительно от 5 до 30 масс.ч./100 масс.ч. каучука.

В предпочтительном варианте осуществления настоящая эластомерная композиция для шин, предпочтительно для бортового наполнительного шнура, содержит, по меньшей мере:

100 масс.ч./100 масс.ч. каучука, по меньшей мере, одного диенового эластомерного полимера (A),

от 5 до 25 масс.ч./100 масс.ч. каучука новолака (B),

от 2 до 6 масс.ч./100 масс.ч. каучука окисленной углеродной сажи (C),

от 3 до 8 масс.ч./100 масс.ч. каучука продукта-донора метилена (D),

от 30 до 70 масс.ч./100 масс.ч. каучука углеродной сажи (E), и

от 6 до 10 масс.ч./100 масс.ч. каучука серы (F).

Другой аспект настоящего изобретения составляет вулканизируемый эластомерный компаунд для шин, полученный путем смешения и необязательно нагревания компонентов эластомерной композиции для шин по изобретению.

Эластомерный компаунд по изобретению может быть получен путем смешения друг с другом и необязательно путем подходящего нагревания компонентов композиции в соответствии с известными в данной области техники методиками.

Предпочтительно способ получения вулканизируемого эластомерного компаунда по изобретению включает:

I) обработку и необязательно нагревание до температуры, находящейся в интервале между 130 и 160°C, по меньшей мере, в одном подходящем смесителе:

по меньшей мере, одного эластомерного полимера (A),

необязательно, по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого,

необязательно, по меньшей мере, одного окисленного углеродного аллотропа (C), выбираемого из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, и

необязательно, по меньшей мере, одного армирующего наполнителя (E),

с получением невулканизируемого эластомерного компаунда (m1);

II) введение в невулканизируемый эластомерный компаунд (m1):

по меньшей мере, одного вулканизирующего агента (F) и, если присутствует, по меньшей мере, одного альдегида и/или, по меньшей мере, одного продукта-донора метилена (D),

необязательно, по меньшей мере, одного ускорителя и/или замедлителя вулканизации,

необязательно, по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого,

необязательно, по меньшей мере, одного окисленного углеродного аллотропа (C), выбираемого из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, при условии, что указанный, по меньшей мере, один окисленный углеродный аллотроп (C) и указанный, по меньшей мере, один фенольный продукт (B), необязательно уже частично сшитый, присутствуют, по меньшей мере, на одно й из стадий I) или II), и

обработку компаунда, в том же или другом подходящем смесителе, при температуре предпочтительно не выше чем 120°C, более предпочтительно не выше чем 105°C, с получением вулканизируемого эластомерного компаунда (m2), и

III) выгрузку вулканизируемого эластомерного компаунда (m2).

Обработка/переработка компонентов (стадия I) может иметь место на одной или более стадиях, при проведении которых могут быть добавлены другие необязательные компоненты, описанные выше, но предпочтительно не добавки вулканизации (непроизводительная стадия).

Обработка/переработка компонентов может быть проведена в одном или более подходящих смесителях, например, в открытом смесителе типа «открытых вальцов» или закрытом резиносмесителе с тангенциальными роторами (Banbury®) или с взаимопроникающими роторами (Intermix), или в непрерывных смесителях типа Ko-Kneader™ (Buss®) или двухшнекового или мультишнекового типа.

Обработка/переработка может быть периодической, то есть, отдельными партиями, или непрерывной с одновременным или предпочтительно последовательным добавлением компонентов.

В случае периодических процессов обработка/переработка может быть проведена на одной или предпочтительно на нескольких стадиях, проводимых в одном и том же или в разных смесителях, в конце которых компаунд обычно выгружают.

В случае непрерывных процессов, проводимых, например, в планетарных смесителях, двухшнекового, мультишнекового или кольцевого типа, по меньшей мере, один альдегид и/или, по меньшей мере, один продукт-донор метилена (D) предпочтительно подают ниже по потоку в непосредственной близости от разгрузочной части устройства и при температуре предпочтительно ниже чем 120°C.

Обычно переработка (I) компонентов может длиться в общей сложности от 2 до 15 мин при температуре в интервале от 70 до 160°C, предпочтительно от 130 до 160°C.

После одной или более стадий обработки/переработки (I), по меньшей мере, один вулканизирующий агент (F), предпочтительно на основе серы, предпочтительно вводят в невулканизируемый эластомерный компаунд, полученный таким образом, предпочтительно вместе с ускорителями и замедлителями вулканизации, с получением вулканизируемого эластомерного компаунда (производительная стадия II).

На стадии введения (II) вулканизирующего агента и необязательно ускорителя и/или замедлителя вулканизации температуру обычно поддерживают ниже 140°C и предпочтительно ниже 120°C, более предпочтительно в интервале между 80 и 105°C, чтобы исключить явление нежелательного предварительного сшивания.

В предпочтительном варианте осуществления способ получения вулканизируемого компаунда по изобретению включает:

I) обработку и необязательно нагревание до температуры, находящейся в интервале между 130 и 160°C, по меньшей мере, в одном подходящем смесителе:

по меньшей мере, одного эластомерного полимера (A),

по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого,

по меньшей мере, одного окисленного углеродного аллотропа (C), выбираемого из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, и

необязательно, по меньшей мере, одного армирующего наполнителя (E),

с получением невулканизируемого эластомерного компаунда (m1);

II) введение в невулканизируемый эластомерный компаунд (m1):

по меньшей мере, одного вулканизирующего агента (F),

если присутствует, по меньшей мере, одного альдегида и/или, по меньшей мере, одного продукта-донора метилена (D),

необязательно, по меньшей мере, одного ускорителя и/или замедлителя вулканизации, и

обработку компаунда, в том же или другом подходящем смесителе, при температуре не выше чем 105°C, предпочтительно в интервале между 80 и 105°C, с получением вулканизируемого эластомерного компаунда (m2); и

III) выгрузку вулканизируемого эластомерного компаунда (m2).

В этом предпочтительном варианте осуществления, по меньшей мере, один фенольный продукт (B) и, по меньшей мере, один окисленный углеродный аллотроп (C) предпочтительно добавляют на стадии переработки (I) для улучшения их диспергирования. Более того, по меньшей мере, один альдегид и/или, по меньшей мере, один продукт-донор метилена (D), если присутствует, предпочтительно добавляют на стадии (II) введения вулканизирующего агента (F) при контролируемой температуре, чтобы предупредить нежелательные ранние реакции.

В одном варианте осуществления способ получения вулканизируемого эластомерного компаунда по изобретению включает:

Ia) обработку/переработку при температуре, находящейся в интервале между 130 и 160°C, по меньшей мере, в одном подходящем смесителе:

по меньшей мере, одного эластомерного полимера (A),

необязательно, целиком или частично, по меньшей мере, одного окисленного углеродного аллотропа (C), выбираемого из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи,

необязательно, по меньшей мере, одного армирующего наполнителя (E), и

необязательно, целиком или частично, по меньшей мере, одного фенольного продукта (B),

с получением невулканизируемого эластомерного компаунда (m1a);

Ib) необязательно введение в невулканизируемый эластомерный компаунд (m1a):

необязательно, целиком или частично, по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого,

необязательно, целиком или частично, по меньшей мере, одного окисленного углеродного аллотропа (C), выбираемого из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, и обработку компаунда в том же или в другом подходящем смесителе при температуре между 120 и 140°C с получением невулканизируемого эластомерного компаунда (m1b);

II) введение в невулканизируемый эластомерный компаунд (m1b), по меньшей мере, одного вулканизирующего агента (F),

если присутствует, по меньшей мере, одного альдегида и/или, по меньшей мере, одного продукта-донора метилена (D),

необязательно, по меньшей мере, одного ускорителя и/или замедлителя вулканизации,

необязательно, целиком или частично, по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого,

необязательно, целиком или частично, по меньшей мере, одного окисленного углеродного аллотропа (C), выбираемого из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, при условии, что указанный, по меньшей мере, один окисленный углеродный аллотроп (C) и указанный, по меньшей мере, один фенольный продукт (B), вероятно уже частично сшитый, присутствует, по меньшей мере, на одной из стадий I) или II), и

обработку компаунда, в том же или другом подходящем смесителе, при температуре между 80 и 105°C, с получением вулканизируемого эластомерного компаунда (m2), and

III) выгрузку вулканизируемого эластомерного компаунда (m2).

В предпочтительном варианте осуществления способ получения вулканизируемого эластомерного компаунда по изобретению включает:

Ia) обработку при температуре, находящейся в интервале между 130 и 160°C, по меньшей мере, в одном подходящем смесителе:

по меньшей мере, одного эластомерного полимера (A),

необязательно, целиком или частично, по меньшей мере, одного окисленного углеродного аллотропа (C), выбираемого из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, и

необязательно, по меньшей мере, одного армирующего наполнителя (E),

с получением невулканизируемого эластомерного компаунда (m1a);

Ib) введение в невулканизируемый эластомерный компаунд (m1a):

по меньшей мере, одного фенольного продукта (B), необязательно уже частично сшитого,

необязательно, целиком или частично, по меньшей мере, одного окисленного углеродного аллотропа (C), выбираемого из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, при условии, что указанный, по меньшей мере, один окисленный углеродный аллотроп (C) присутствует, по меньшей мере, на одной из стадий Ia) или Ib), и обработку компаунда, в том же или в другом подходящем смесителе, при температуре между 120 и 140°C, с получением невулканизируемого эластомерного компаунда (m1b);

II) введение в невулканизируемый эластомерный компаунд (m1b), по меньшей мере, одного вулканизирующего агента (F),

если присутствует, по меньшей мере, одного альдегида и/или, по меньшей мере, одного продукта-донора метилена (D),

необязательно, по меньшей мере, одного ускорителя и/или замедлителя вулканизации, и обработку компаунда, в том же или другом подходящем смесителе, при температуре между 80 и 105°C, с получением вулканизируемого эластомерного компаунда (m2), и

III) выгрузку вулканизируемого эластомерного компаунда (m2).

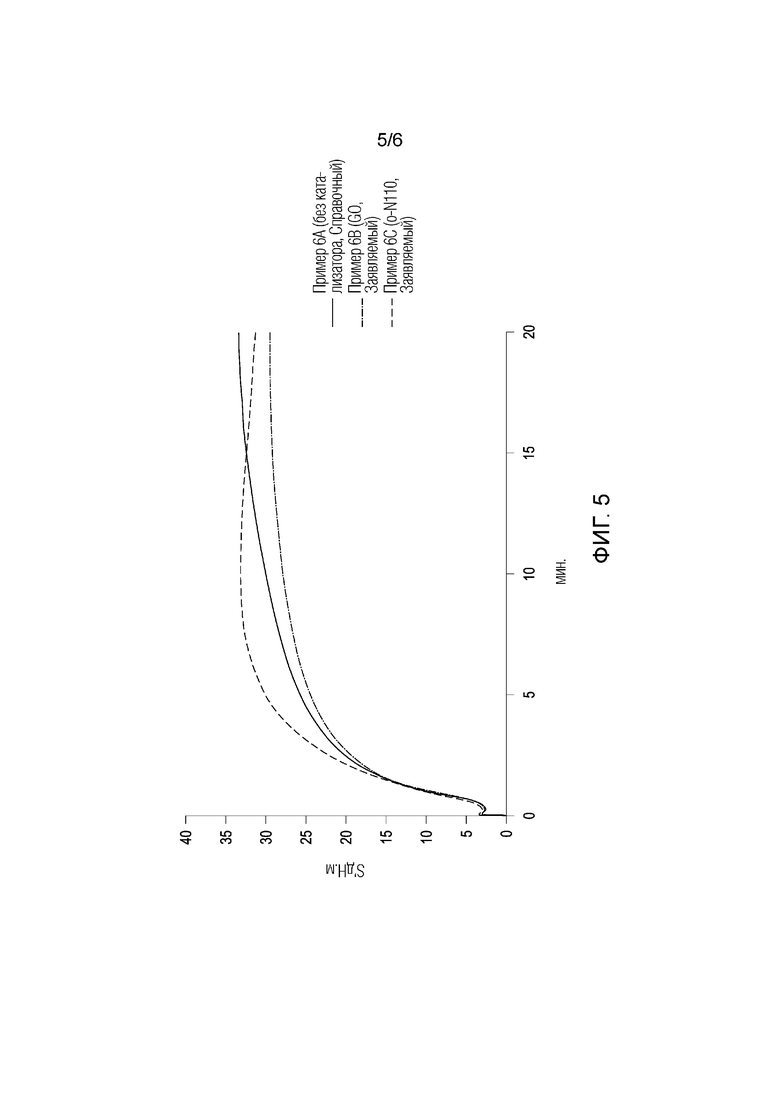

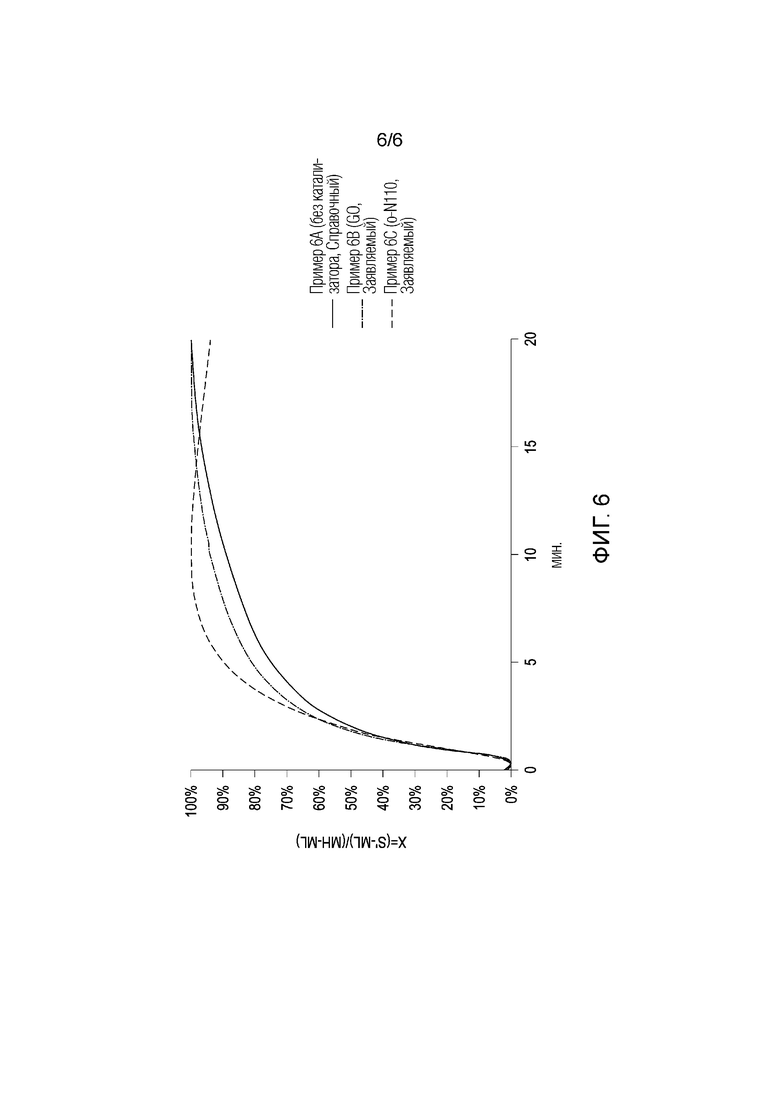

Вулканизируемый компаунд в соответствии с изобретением характеризуется более низким временем сшивания, чем обычный компаунд, то есть, не содержащий окисленный углеродный аллотроп (C), как показано на ФИГ. 5 и 6.

В частности, вулканизируемый эластомерный компаунд по изобретению характеризуется максимальным временем крутящего момента t-MH, измеренным при 170°C и при прочих равных условиях, по меньшей мере, на 20% ниже, предпочтительно, по меньшей мере, на 30%, более предпочтительно, по меньшей мере, на 40% относительно времени крутящего момента вулканизируемого эластомерного компаунда, имеющего такой же состав, но без окисленного углеродного аллотропа (C), выбираемого из окисленных углеродных нанотрубок, окисленного графита, окисленного графена и окисленной углеродной сажи, причем указанное t-MH измеряют, как описано в экспериментальной части.

После этого вулканизируемый эластомерный компаунд выгружают, чтобы затем ввести в один или более компонентов шины и подвергнуть вулканизации в соответствии с известными методами.

Преимущественно окисленный углеродный аллотроп (C), и особенно окисленная углеродная сажа, введенный в эластомерные компаунды, подвергается сшиванию со смолой, позволяя во время вулканизации ускорить реакции сшивания фенольного продукта с альдегидом без подавления реакции сшивания серой и получать, при нормальном времени и нормальных условиях вулканизации или даже быстрее, вулканизированные эластомерные компаунды со стабильными механическими свойствами, как показано ФИГ. 5 и 6, и воспроизводимость от партии к партии.

Другой аспект настоящего изобретения составляет компонент шины, содержащий вулканизируемый компаунд по изобретению (сырой компонент) или вулканизированный компаунд, полученный его вулканизацией (вулканизированный компонент).

Предпочтительно компонент шины по изобретению состоит из вулканизируемого компаунда в соответствии с изобретением (сырой компонент) или вулканизированного компаунда, полученного его вулканизацией (вулканизированный компонент).

Предпочтительно, по меньшей мере, один компонент шины в соответствии с изобретением выбирают из протекторного браслета, основного слоя, антиабразивного слоя, боковины, вставки боковины, минибоковины, прослойки, каучуковых слоев, бортового наполнительного шнура, флиппера, бортовой ленты и полотна, более предпочтительно компонент шины выбирают из основного слоя, антиабразивного слоя и бортового наполнительного шнура.

Другой аспект настоящего изобретения составляет шина для колес транспортных средств, содержащая, по меньшей мере, один компонент шины по изобретению.

Шина для колес транспортных средств в соответствии с изобретением содержит, по меньшей мере, один шинный компонент, состоящий полностью или частично из вулканизированного эластомерного компаунда, полученного вулканизацией вулканизируемого эластомерного компаунда по изобретению.

Как правило, процесс вулканизации шины по изобретению, которая содержит настоящий эластомерный компаунд, вулканизируемый в один или более компонентов, проводят в обычных пресс-формах при температуре между 140 и 190°C и за время между 10 и 60 мин.

Предпочтительно указанный процесс вулканизации проводят при температуре ниже 180°C, более предпочтительно ниже 175°C и/или за время меньше чем 20 мин, более предпочтительно меньше чем 15 мин.

Преимущественно присутствие окисленного углеродного аллотропа (C) в компаунде дает возможность завершить реакции сшивания за более короткое время, тем самым снижая стоимость и продолжительность процесса промышленного производства шины.

Вариант осуществления в соответствии с настоящим изобретением относится к шине для транспортных средств с высокими характеристиками (HP, SUV и UHP), где, по меньшей мере, один компонент, предпочтительно, по меньшей мере, наполнительный шнур борта, основной слой, антиабразивный слой и/или каучуковые слои, содержит эластомерный компаунд или предпочтительно состоит из эластомерного компаунда в соответствии с изобретением.

Вариант осуществления в соответствии с настоящим изобретением относится к шине для большегрузных автомобилей, в которой, по меньшей мере, один компонент, предпочтительно, по меньшей мере, наполнительный шнур борта, основной слой и/или антиабразивный слой, содержит эластомерный компаунд или предпочтительно состоит из эластомерного компаунда в соответствии с изобретением.

Шина в соответствии с изобретением может представлять собой шину для двух- или четырехколесного транспортного средства.

Шина в соответствии с изобретением может быть предназначена для использования летом, зимой или во все сезоны.

Шина по настоящему изобретению может быть изготовлена в соответствии со способом, который включает:

- сборку компонентов сырой шины, по меньшей мере, на одном формовочном барабане;

- придание формы, формование и вулканизацию шины;

где сборка, по меньшей мере, одного из компонентов сырой шины включает:

- производство, по меньшей мере, одного сырого компонента, содержащего или предпочтительно состоящего из вулканизируемого эластомерного компаунда по изобретению.

Описание чертежей и фигур

Настоящее изобретение описано далее со ссылкой на сопроводительные чертежи, представленные только в иллюстративных и, следовательно, в неограничивающих целях.

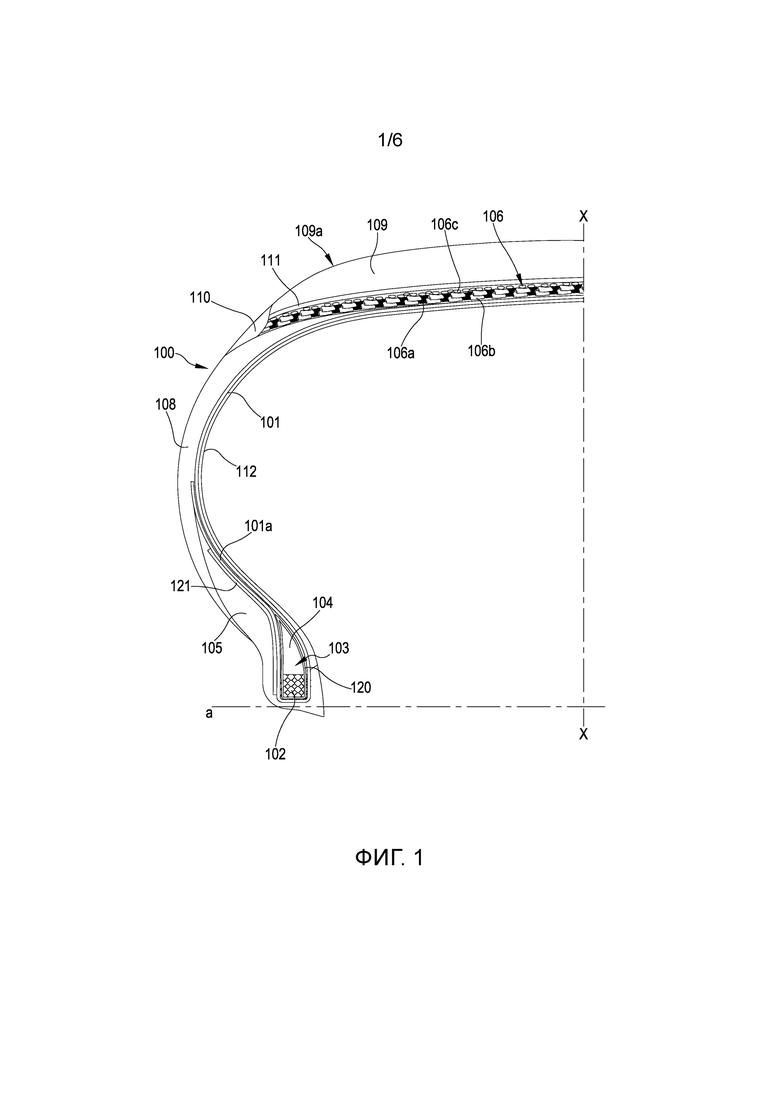

ФИГ. 1 показывает радиальное полусечение шины для колес транспортных средств в соответствии с изобретением.

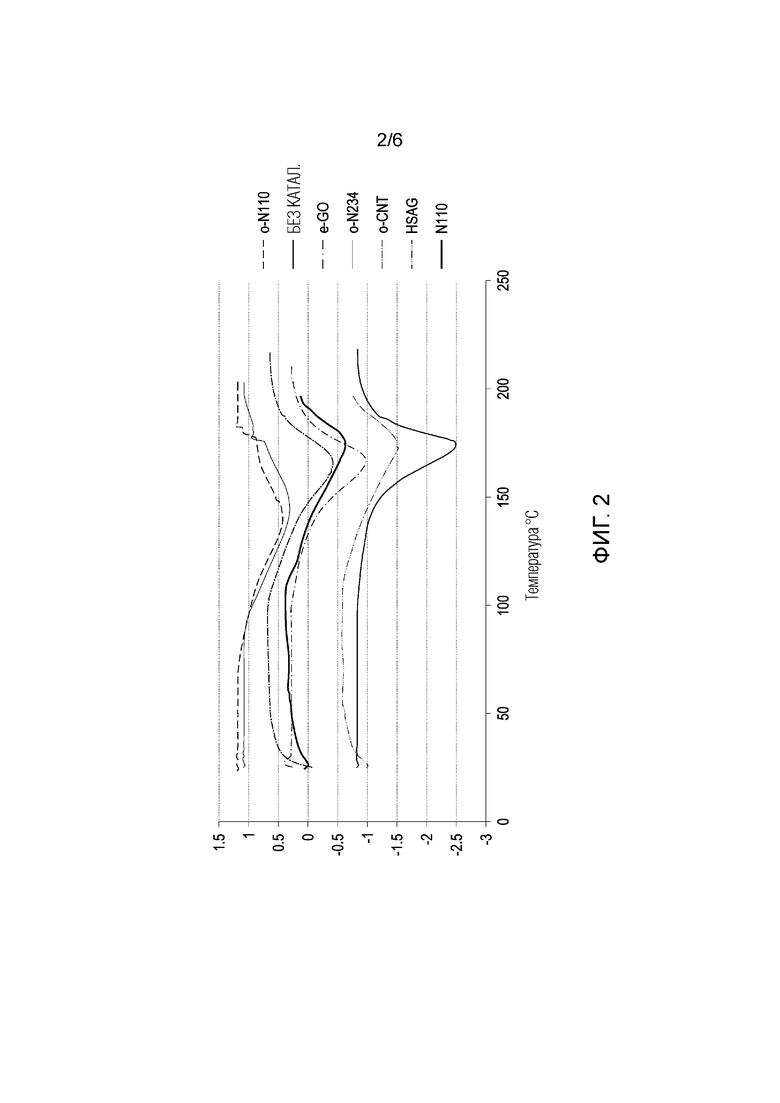

ФИГ. 2 показывает график ДСК (тепловой поток Вт/г относительно температуры °C) температур сшивания фенольных смол, когда меняется окисленный аллотроп (C), при 2% масс. или в его отсутствие.

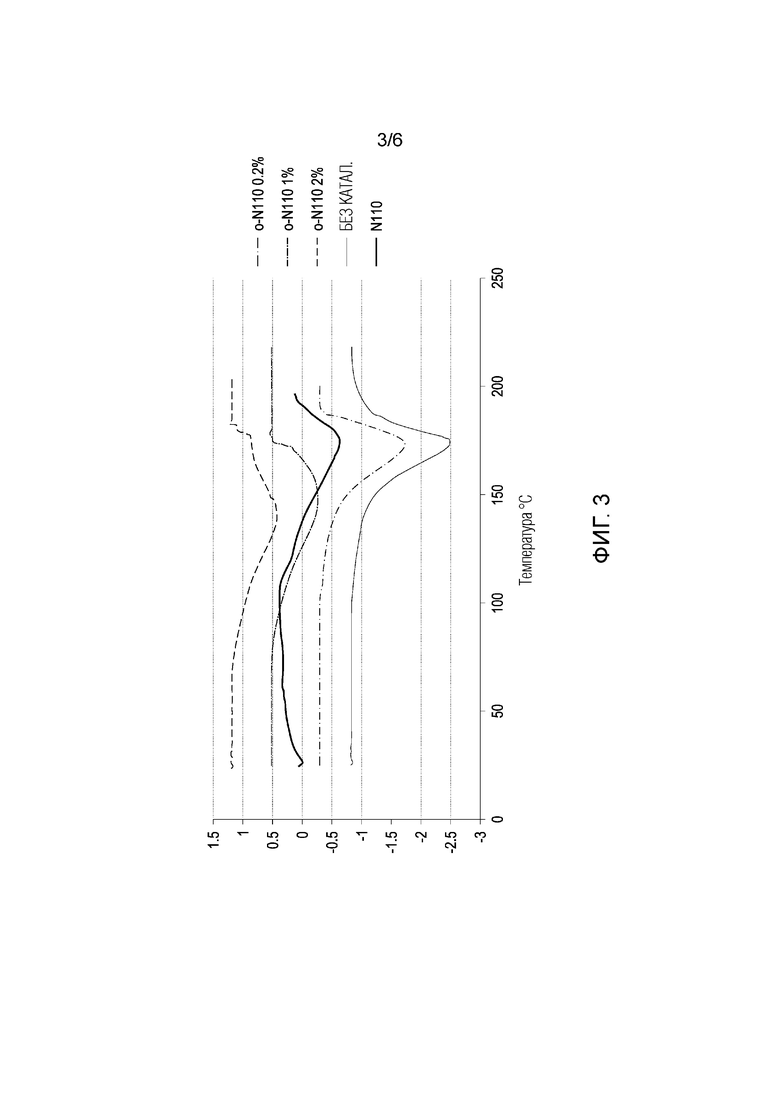

ФИГ. 3 показывает график ДСК (тепловой поток Вт/г относительно температуры °C) температур сшивания фенольных смол, когда меняются количества окисленной углеродной сажи.

ФИГ. 4 показывает ИК спектр, полученный на образцах окисленного (C) и неокисленного углеродного аллотропа.

ФИГ. 5 представляет собой реограмму, показывающую изменение во времени пары S’ справочных эластомерных компаундов (пример 6A) и по изобретению (пример 6B и 6C) во время и после вулканизации.

ФИГ. 6 представляет собой реограмму, показывающую изменение степени вулканизации во времени X [X = (S’-ML)/(MH-ML)] справочных эластомерных компаундов (пример 6A) и компаундов по изобретению (пример 6B и 6C) во время и после вулканизации.

Подробное описание вариантов осуществления изобретения

ФИГ. 1 иллюстрирует радиальное полусечение шины для колес транспортных средств, содержащей, по меньшей мере, в одном из своих компонентов вулканизированный эластомерный компаунд, полученный вулканизацией вулканизируемого эластомерного компаунда по изобретению, предпочтительно в наполнительном шнуре борта, в антиабразивном слое и/или в основном слое.

На ФИГ. 1 «a» указывает на осевое направление и «X» указывает на радиальное направление, в частности X-X определяет экваториальную плоскость. Для простоты на ФИГ. 1 представлена только часть шины, остальная часть, которая не показана, идентична и располагается симметрично относительно экваториальной плоскости «X-X».

Шина 100 для четырехколесных транспортных средств содержит, по меньшей мере, одну каркасную структуру, включающую, по меньшей мере, один слой каркаса 101, имеющий соответственно противоположные концевые ободные ленты, входящие в зацепление с соответствующими кольцевыми крепежными структурами 102, называемыми сердечниками борта, необязательно связанными с бортовым наполнительным шнуром 104.

Слой каркаса 101 необязательно выполнен с эластомерным компаундом.

Область шины, содержащая сердечник борта 102 и наполнительный шнур 104, образует бортовую структуру 103, предназначенную для крепления шины к соответствующему монтажному ободу, который не показан.

Каркасная структура обычно представляет собой радиальный тип, то есть, армирующие элементы, по меньшей мере, одного слоя каркаса 101 лежат на плоскостях, включающих ось вращения шины и по существу перпендикулярных экваториальной плоскости шины. Указанные армирующие элементы обычно состоят из текстильных кордов, таких как вискоза, нейлон, полиэстер (например, полиэтиленнафталат, ПЭН (PEN)). Каждая бортовая структура связана с каркасной структурой за счет заворачивания противоположных боковых кромок, по меньшей мере, одного слоя каркаса 101 вокруг кольцевой крепежной структуры 102 таким образом, что образуются так называемые каркасные ободные ленты 101a, как показано на ФИГ. 1.

В одном варианте осуществления соединение между каркасной структурой и бортовой структурой может быть обеспечено с помощью второго слоя каркаса (не показан на ФИГ. 1), наложенного в аксиально наружном положении относительно первого слоя каркаса.

Антиабразивная лента 105, необязательно выполненная из эластомерного компаунда, расположена в наружном положении каждой бортовой структуры 103.

Каркасная структура связана с брекерной структурой 106, содержащей один или более брекерных слоев 106a, 106b, расположенных в радиальном наложении относительно друг друга и относительно слоя каркаса, имеющих, как правило, текстильные и/или металлические армирующие корды, внедренные внутрь слоя из вулканизованного эластомерного компаунда.

Такие армирующие корды могут иметь перекрестную ориентацию относительно направления окружного развития шины 100. Под «окружным» направлением понимают направление, обычно обращенное в направлении вращения шины.

По меньшей мере, один армирующий слой с нулевым углом 106c, обычно известный как «0° брекер», может быть наложен в радиально крайнем положении на брекерные слои 106a, 106b, который обычно включает множество удлиненных армирующих элементов, как правило, металлических или текстильных кордов, ориентированных по существу в окружном направлении, образуя в результате угол в несколько градусов (например, угол приблизительно между 0° и 6°) относительно направления, параллельного экваториальной плоскости шины, и покрытых вулканизированным эластомерным компаундом.

Протекторный браслет 109 из вулканизированного эластомерного компаунда накладывают в положении, радиально наружном по отношению к брекерной структуре 106.

Более того, соответствующие боковины 108 из вулканизированного эластомерного компаунда наложены в аксиально наружном положении на боковые поверхности каркасной структуры, причем каждая выступает от одной из боковых кромок протектора 109 у соответствующей бортовой структуры 103.

В радиально наружном положении протекторный браслет 109 имеет поверхность качения 109a, предназначенную для контакта с грунтом. Кольцевые канавки, которые соединены поперечными выемками (не показано на ФИГ. 1) так, что они ограничивают множество блоков разных форм и размеров, распределенных по всей поверхности качения 109a, обычно выполнены на этой поверхности 109a, которая для простоты представлена гладкой на ФИГ. 1.

Основной слой 111 предпочтительно из вулканизированного эластомерного компаунда в соответствии с изобретением может быть расположен между брекерной структурой 106 и протекторным браслетом 109.

Полоса 110, состоящая из эластомерного компаунда, обычно известная как «минибоковина», из вулканизированного эластомерного компаунда необязательно может быть предусмотрена в соединительной зоне между боковинами 108 и протекторным браслетом 109, и эту минибоковину обычно получают соэкструзией с протекторным браслетом 109, и она обеспечивает улучшение механического взаимодействия между протекторным браслетом 109 и боковинами 108. Предпочтительно торцевая часть боковины 108 непосредственно накрывает боковую кромку протекторного браслета 109.

В случае бескамерных шин каучуковый слой 112, обычно известный как «герметизирующий слой», который обеспечивает необходимую непроницаемость для накачиваемого воздуха шины, также может быть предусмотрен в радиально внутреннем положении относительно слоя каркаса 101.

Жесткость шинной боковины 108 может быть улучшена за счет создания бортовой структуры 103 с армирующим слоем 120, обычно известным как «флиппер» или дополнительная полосовидная вставка.

Флиппер 120 представляет собой армирующий слой, который намотан вокруг соответствующего сердечника борта 102 и бортового наполнительного шнура 104 таким образом, что, по меньшей мере, частично окружает их, причем указанный армирующий слой расположен между, по меньшей мере, одним слоем каркаса 101 и бортовой структурой 103. Обычно флиппер находится в контакте с указанным, по меньшей мере, одним слоем каркаса 101 и указанной бортовой структурой 103.

Флиппер 120, как правило, содержит множество текстильных кордов, внедренных в слой из вулканизированного эластомерного компаунда.

Бортовая структура 103 шины может содержать дополнительный защитный слой, который обычно известен как «бортовая лента» 121 или защитная полоса и которая имеет функцию повышения жесткости и целостности бортовой структуры 103.

Бортовая лента 121 обычно содержит множество кордов, внедренных в каучуковый слой из вулканизированного эластомерного компаунда. Такие корды обычно выполнены из текстильных материалов (например, из арамида или вискозы) или металлических материалов (например, стальные корды).

Слой или лист из эластомерного компаунда может быть размещен между брекерной структурой и каркасной структурой. Слой может иметь равномерную толщину. С другой стороны, слой может иметь переменную толщину. Например, слой может иметь большую толщину ближе к аксиально наружной кромке относительно центральной зоны (короны).

Предпочтительно слой или лист может проходить по поверхности, по существу соответствующей выступающей поверхности указанной брекерной структуры.

Эластомерный компаунд в соответствии с настоящим изобретением предпочтительно может быть введен в один или более компонентов шины, выбираемых из брекерной структуры, каркасной структуры, протекторного браслета, основного слоя, боковины, минибоковины, вставки боковины, бортового наполнительного шнура, флиппера, бортовой ленты, листа и антиабразивной ленты, предпочтительно введен, по меньшей мере, в боковины и/или в основной слой.

В соответствии с непоказанным вариантом осуществления шина может представлять собой шину для мотоциклетных колес, которая, как правило, представляет собой шину, имеющую прямой участок, отличающийся высокой изогнутостью протектора.

В соответствии с непоказанным вариантом осуществления шина может быть шиной для велосипедных колес.

В соответствии с непоказанным вариантом осуществления шина может представлять собой шину для колес тяжелых транспортных средств, таких как грузовики, автобусы, прицепы, фургоны, и в целом для транспортных средств, в которых шина подвергается высокой нагрузке. Предпочтительно такая шина приспособлена для установки на колесные диски, имеющие диаметр равный или больше чем 17,5 дюйма (44,5 см) для направляющих или прицепных колес.

Экспериментальная часть

Описание некоторых примеров получения по изобретению и сравнительных примеров, приведенных только в иллюстративных, но не в ограничивающих целях, представлено ниже. Далее окисленный углеродный аллотроп (C) также обозначают термином «катализатор».

Аналитические методы

Площадь поверхности по БЭТ: в соответствии со стандартом ISO9277:2010

Элементный анализ: в соответствии со стандартом ASTM D5373 с использованием анализатора Thermo Flash EA 112 Series CHNS-O.

Анализ ДСК: с использованием прибора TA INSTRUMENTS Q20 с изменением скорости нагревания 10°C в минуту от 25 до 200°C или предпочтительно 220°C.

ИК анализ: в соответствии со стандартом ASTM E1252-98 с использованием спектрометра BRUKER Vertex70 с детектором DTGS, светоделительной призмой из KBr и разрешением 2,0 см−1. Порошковые образцы распределяют в таблетках KBr.

Реометрический MDR-анализ (по стандарту ISO 6502)

Используют реометр компании Alpha Technologies типа MDR2000. Испытания проводят при 170°C в течение 20 мин при частоте колебаний 1,66 Гц (100 колебаний в минуту) и при амплитуде колебаний ±0,5°, измеряя время, необходимое для достижения повышения на одну и две реометрические единицы (ts1 и ts2), и время, необходимое для достижения 30% (t30), 60% (t60) и 90% (t90), соответственно, от конечного значения крутящего момента (Mf). Измеряют максимальное значение крутящего момента MH, минимальное значение крутящего момента ML и относительное время t-MH и t-ML.

Пример 1

Приготовление окисленной углеродной сажи

Пример 1A (o-N110)

В трехгорлую колбу объемом 2000 мл, термостатированную с помощью ледяной бани, при перемешивании магнитной мешалкой добавляют 120 мл концентрированной серной кислоты, 2,5 г нитрата натрия и 5 г углеродной сажи Cabot’s N110. После получения однородной дисперсии медленно добавляют 15 г перманганата калия. Реакционную смесь поддерживают при 35°C при перемешивании 24 час. При перемешивании вводят небольшое количество дистиллированной воды (700 мл) и затем добавляют 5 мл H2O2 (30%-ный (масс). водный раствор). Сырую реакционную массу декантируют в 7 л дистиллированной воды и центрифугируют при 10000 об/мин в течение 15 мин на центрифуге Hermle Z323K. После отделения окисленный продукт промывают 100 мл 5%-ного водного раствора HCl и промывают 500 мл дистиллированной воды. И, наконец, продукт сушат в печи при 60°C в течение 12 час. Получают около 7 г окисленной углеродной сажи.

Окисленная углеродная сажа, полученная таким образом (o-N110), характеризуется элементным анализом и ИК спектром, которые представлены в таблице 1 и на ФИГ. 4.

Изучение окисленной углеродной сажи N110 под микроскопом показывает, что она по существу сохраняет морфологию исходной сажи N110.

Пример 1B (o-N234)

Начиная от 5 г углеродной сажи Cabot’s N234 и следуя той же методике, что и в примере 1, готовят 6,5 г окисленной углеродной сажи N234.

Окисленная углеродная сажа N234, полученная таким образом, характеризуется элементным анализом и ИК спектром, которые представлены в таблице 1 и на ФИГ. 4.

Пример 2

Пример 2A

Приготовление окисленного графена (GO)

Начиная от 5 г графита с высокой площадью поверхности Asbury (HSAG TC 307, площадь поверхности 330 м2/г) и следуя той же методике, как в примере 1, получают 6 г окисленного графена.

Полученный в результате окисленный характеризуется элементным анализом и ИК спектром, показанными в таблице 1 и на ФИГ. 4.

Пример 2B

Приготовление окисленного расширенного графита (e-GO)

Начиная от 5 г расширенного графита и следуя той же методике, как в примере 1, получают 6 г окисленного расширенного графита.

Полученный в результате окисленный расширенный графит характеризуется элементным анализом и ИК спектром, показанными в таблице 1 и на ФИГ. 4.

Пример 3

Приготовление окисленных углеродных нанотрубок (o-CNT)

Выливают 75 мл концентрированной азотной кислоты в 225 мл концентрированной серной кислоты при 0°C в реакционной колбе. Добавляют 300 мг многостенных углеродных нанотрубок Nanocyl NC 7000 (площадь поверхности 250-300 м2/г) в атмосфере азота и при перемешивании магнитной мешалкой. Реакционную смесь нагревают до 60°C и перемешивают 24 час. Полученную в результате темную дисперсию разбавляют в 2-3 л деионизированной воды и центрифугируют при 10000 об/мин в течение 15 мин. Выделенный порошок промывают 100 мл 5%-ной (масс.) водной HCl и затем деионизированной водой, и, наконец, сушат в печи при 60°C в течение 12 час. Получают около 300 мг окисленных углеродных нанотрубок.

Полученные в результате окисленные углеродные нанотрубки характеризуются элементным анализом, показанным в таблице 1.

Элементный анализ

Результаты элементного анализа, проведенного на образцах окисленных аллотропов, полученных в примерах 1-3, обобщены в следующей таблице 1.

Таблица 1 (% масс.)

Как можно увидеть из данных таблицы 1, окисленная углеродная сажа (примеры 1A и 1B) характеризуется более высоким содержанием серы по сравнению с окисленным графеном (примеры 2A и 2B). Удивительно, но в противоположность тому, что указывается в литературе, например, в статье Schonefield, Industrial and engineering chemistry 1934, page 571, vol. 27, №. 5, окисленный углеродный аллотроп не подавляет реакцию вулканизации, как это показано в примере 6.

ИК анализ

На ФИГ. 4 показаны графики ИК анализа образцов окисленных (o-N110, o-N234, e-GO, GO) и неокисленных (N110, HSAG) углеродных аллотропов. В подтверждение элементного анализа диаграмма показывает важное присутствие окисленных видов в образце окисленной углеродной сажи (o-N110 и o-N234), которые напротив имеют пониженную интенсивность в других окисленных аллотропах и отсутствуют в неокисленных соединениях (см., особенно сигналы в области между 800 и 1700 см-1).

Пример 4

Испытания на сшивание в зависимости от типа окисленного углеродного аллотропа

Для оценки влияния на кинетику сшивания разных катализаторов при одинаковом содержании готовят смеси, содержащие 0,5 г резорцина, 0,5 г гексаметоксиметилмеламина (EMMM) и 20 мг (что равно 2% масс. смеси) соответственно выбранного катализатора, неокисленной углеродной сажи N110, не окисленного графита с высокой площадью поверхности HSAG, и без катализатора, как обобщено в следующей таблице 2.

Таблица 2

Различные катализаторы в количестве 2% масс.

ЗАЯВ. - в соответствии с изобретением;

СРАВ. - сравнительный

Смеси вводят в реакцию с повышением температуры.

По графику ДСК, измеренному на образцах, показанных в таблице 2, можно наблюдать влияние компаунда при изучении кинетики реакции сшивания, оценивая с точки зрения изменения пика температуры (дельта T) катализируемых реакций (пример 4A, 4C, 4D и 4E) относительно пика температуры некатализируемых реакций (примеры 4B, 4F и 4G).

В частности, на ФИГ. 2 показан график ДСК реакционной температуры образцов смесей примеров 4A-4G.

График показывает, что все окисленные аллотропы проявляют каталитическую активность при сшивании и что окисленная углеродная сажа (o-N110 и o-N234) показывает бесспорно более высокое влияние, чем окисленный расширенный графит (e-GO) и окисленные углеродные нанотрубки (o-CNT), для понижения значения пика температуры.

Действительно, значения пика температуры соответствуют приблизительно 150°C для окисленной углеродной сажи (o-N110, пример 4A), 165°C для окисленного расширенного графита (e-GO, пример 4C), для окисленных углеродных нанотрубок (o-CNT, пример 4E) и 170°C для образцов без катализатора (пример 4B, 4F и 4G).

Из тенденции кривых также очевидно, что окисленная углеродная сажа, полученная из углеродной сажи, имеющей более высокую площадь поверхности (образец o-N110, пример 4A, исходная площадь поверхности приблизительно 130 м2/г), более эффективна при понижении пика T по сравнению с образцом o-N234 (пример 4D, исходная площадь поверхности приблизительно 110 м2/г), полученным по той же методике, но начиная с углеродной сажи с более низкой площадью поверхности.

Пример 5

Испытания на сшивание при изменении количества окисленной углеродной сажи (o-N110)

Чтобы оценить влияние на кинетику сшивания растущих количеств катализатора, а точнее от 0,2 до 2% масс. относительно массы смеси, готовят смеси, содержащие 0,5 г резорцина, 0,5 г гексаметоксиметилмеламина (EMMM) и 2 мг, 10 мг или 20 мг соответственно окисленной углеродной сажи примера 1A (o-N110). Для сравнения готовят аналогичные смеси, содержащие 2% окисленной углеродной сажи N110 или не содержащие никакого катализатора, как показано в следующей таблице 3.

Таблица 3

Увеличение содержания катализатора o-N110

ЗАЯВ. - в соответствии с изобретением;

СРАВ. - сравнительный

Смеси нагревают и вводят в реакцию, как в примере 4.

Из данных графика ДСК, показанного на ФИГ. 3, влияние растущих количеств катализатора можно наблюдать (пример 5A-5C) в значениях изменения пика температуры (дельта T) на кинетических кривых реакции сшивания относительно образцов без катализатора примеров 5D и 5E.

График показывает заметное влияние на кинетику сшивания катализатора уже в концентрации 1% (образец примера 5B), когда как для концентрации 0,2% макроскопический эффект отсутствует (пример 5A, дельта T не очевидна). Более того, подтверждено отсутствие каталитической активности самой углеродной сажи (неокисленной, N110, пример 5E).

Пример 6

Приготовление эластомерных компаундов для шин (для бортового наполнительного шнура)

Эластомерные компаунды для бортового наполнительного шнура шины готовят, как описано в изобретении.

Ингредиенты, перечисленные ниже в таблице 4, обрабатывают/перерабатывают на трех стадиях (стадии от 1 до 3) с использованием смесителя Haake Rheolab: на первой стадии вводят изопреновый каучук, неокисленную углеродную сажу, антиоксидант 6-PPD, стеариновую кислоту и оксид цинка и обработку продолжают 6-7 мин, пока не будет достигнута температура 155±5°C, когда композицию выгружают. Через 12-24 час на второй стадии, проводимой с использованием того же смесителя, вводят новолачную фенольную смолу, предшественник формальдегида EMMM и, соответственно, без катализатора (пример 6A), с окисленным графеном (пример 6B), окисленной углеродной сажей (пример 6C). Обработку продолжают приблизительно 3 мин, пока не будет достигнута температура 95±5°C, когда компаунд выгружают. Через 12-24 час на третьей стадии, проводимой с использованием того же смесителя, вводят ускоритель TBBS, вулканизирующий агент, серу и замедлитель PVI. Обработку продолжают приблизительно 2 мин до достижения 95±5°C, когда компаунд выгружают.

Таблица 4

где:

ЗАЯВ. - по изобретению; СРАВ. - сравнительный

IR означает изопреновый каучук с высоким содержанием цис-1,4 (SKI-3 из Нижнекамска),

N326 означает углеродную сажу, производимую компанией Cabot,

6-PPD означает N-1,3-диметилбутил-N-фенил-п-фенилендиамин Santoflex, производимый компанией Flexsys,

Стеариновую кислоту производит компания Sogis,

Оксид цинка производит компания Zincol oxides,

EMMM означает гексаметоксиметилмеламин при 65% масс. на инертной подложке, Cyrez 964 PC, от компании Cytec,

TBBS означает N-трет-бутил-2-бензотиазилсульфенамид, Vulkacit NZ/EGC, производства компании Lanxess,

PVI означает циклогексилтиофталимид Santogard PVI, от компании Flexsys,

Вулканизирующим агентом является Sulphur Redball Superfine, International Sulphur Inc.,

Новолачной смолой является ALNOVOL PN 320 от компании Allnex,

o-N110 и GO соответственно представляют собой окисленную углеродную сажу и окисленный графен, приготовленные, как описано в примерах 1A и 2A, соответственно.

Проводят измерение реологических свойств полученных компаундов (вулканизация при 170°C в течение 20 мин), как показано в следующей таблице 5.

Таблица 5

где:

Ед. изм. - единица измерения;

ML и MH представляют собой минимальное и максимальное значения крутящего момента компаунда, измеренные при проведении реологического MDR-анализа;

ts1 и ts2 представляют собой время, выраженное в минутах от начала испытания, которое необходимо компаунду до достижения значения крутящего момента ML+1 или ML+2, соответственно;

t60 и t90 представляют собой время, при котором степень вулканизации компаунда равна 60% и 90% при установке 0 значения крутящего момента ML и значения 100 крутящего момента MH;