ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к новым эластомерным композициям для шин, которые имеют прекрасное сцепление и прекрасные тормозные характеристики на снегу и одновременно на влажной и на сухой дорогах.

Такие композиции дают возможность производить как улучшенные зимние шины для использования при всех погодных условиях, так и шину, приемлемую для всех сезонов, которую нет необходимости менять при сезонном переходе от зимы к лету и наоборот.

УРОВЕНЬ ТЕХНИКИ

Известны патенты, относящиеся к шинам, содержащим композиции, которые включают, помимо всего прочего, жидкие полимеры.

Патент США 2007/135564 относится к использованию жидких полимеров в материалах протектора, чтобы улучшить сопротивление абразивному изнашиванию, и в комбинации с высокоструктурированной углеродной сажей и сшитыми пластификаторами, чтобы придавать хорошие тормозные характеристики и приемлемые свойства в зимних условиях.

Патент США 4840988 описывает применение жидких полимеров в материалах протектора, чтобы улучшить сцепление на снегу и льду и уменьшить ухудшение эксплуатационных характеристик.

Патент США 5851321 описывает использование жидких полимеров для улучшения сопротивления старению, в особенности для уменьшения изменений в твердости во время периода хранения, и улучшения характеристик сцепления на снегу и льду.

Патент США 2013/289197 описывает использование каучуков БСК (SBR), разбавленных жидкими полимерами, а не стандартными минеральными маслами, сообщая о преимуществах с точки зрения износостойкости, сопротивления качению и торможения на влажной дороге с менее удовлетворительными результатами в уровне торможения на сухой дороге.

Документ EP 1990217 описывает протекторы для зимних шин в два слоя, в которых материал наиболее удаленного от центра слоя, содержащий жидкие полимеры, является более мягким.

Документ WO 2008/145155 описывает шины, содержащие композицию, включающую жидкие полимеры типа SBR в комбинации со связующими агентами, имеющими, по меньшей мере, одну SH-группу; в этом документе не обсуждаются зимние характеристики или области применения.

Известно некоторое число патентов, относящихся к шинам, содержащим композиции, которые включают, помимо всего прочего, смолы и масла. Документ WO 2013/039499 описывает пластифицирующую систему для материалов протектора, содержащую смолу, образованную терпеновыми сополимерами и винилароматическими соединениями, в особенности сополимерами стирола и лимонена, и масла MES или TDAE, где указанные материалы проявляют улучшенные тормозные характеристики на влажной и сухой дорогах и улучшенную износостойкость.

Документ WO 2013/032468 описывает использование пластифицирующих смесей в материалах протектора, содержащих смолы (полилимонен) и масла (полученные из нефтяного или растительного источника), вместе со специфическими рисунками и структурами самого протектора (плотность углублений), чтобы улучшить движение по сухой дороге и на снегу на соответствующих шинах.

Документ WO 2007/017060 описывает пластифицирующие смеси, содержащие смолы (терпен/винилароматические соединения, в частности лимонен/стирольные сополимеры), и технологические масла, такие как MES и TDAE, для материалов протектора; смеси, которые придают превосходное сопротивление разрушению, выкрашиванию и отслаиванию частей от протектора.

Документ WO 2004/022644 описывает композиции мягкого протектора, которые содержат комбинацию углеводородных смол (Resen 2495) и растительного пластифицирующего масла (подсолнечное масло). В соответствии с тем, что утверждается в этой патентной заявке, зимние шины проявляют более хорошие свойства износостойкости при одинаковом сцеплении на заснеженных и на влажных дорогах.

Известно некоторое количество патентов, относящихся к композициям для шин, которые включают смолы в комбинации с жидкими полимерами, в которых композиции готовят в соответствии с обычными способами посредством одной или нескольких стадий смешения, проводимых с помощью смесителей периодического действия.

Документ EP 2468815 описывает материалы, содержащие смолы в комбинации с жидкими полимерами, в частности с жидкими бутадиен-стирольными каучуками (БСК (SBR)) или жидкими полибутадиеновыми (ПБД (PDB)) полимерами; такие материалы используют для изготовления шин со сбалансированными сцеплением на влажной дороге, износостойкостью и сопротивлением качению. В документе не обсуждают свойства в зимних условиях или области применения.

Документ EP 1085046 описывает электропроводящие композиции для шин, содержащие смолы в комбинации с жидкими полиизопреновыми каучуками.

Документ EP 1035164 описывает композиции для протекторов шин, содержащие смолы в комбинации с жидкими полимерами, в частности с жидкими ПБД полимерами.

Документ EP 1514901 описывает композиции для шин, содержащие смолы в комбинации с жидкими полимерами типа БСК. Патент США 6525133 описывает композиции для протекторов шин, содержащие смолы в комбинации с жидкими полимерами, в частности с жидкими БСК полимерами.

Патент США 6204320 описывает композиции для протекторов шин, содержащие смолы в комбинации с жидкими полимерами, в частности с изопрен-бутадиеновыми полимерами.

Известно некоторое количество патентов, которые описывают использование смесителей непрерывного действия при приготовлении композиций для шин.

Например, документ WO 2014/191953, на имя заявителя, описывает композиции для протекторов шин для гоночных автомобилей со высокими и сверхвысокими характеристиками (HP и UHP), содержащие смолы в высоких количествах для повышения сцепления с асфальтом. Введение смол осуществляют в смесителе непрерывного действия ниже по потоку после одного или нескольких обычных смешений (отдельными партиями) других ингредиентов. Материалы, полученные таким образом, при температурах свыше 0°C показывают увеличение гистерезиса (tan delta) и понижение модуля упругости, приписываемых однородной дисперсии смолы, что, как считают, позволяет прогнозировать более хорошие эксплуатационные характеристики с точки зрения сцепления, движения и/или «держания» дороги шиной.

Публикация WO 2012/085714, от имени заявителя, описывает конкретный непрерывный способ смешения под высоким вакуумом для приготовления улучшенных вулканизируемых эластомерных материалов. Этот способ приведен в качестве примера при получении обычной композиции для протекторов, не содержащей ни жидкие полимеры, ни смолы, динамические механические свойства которой оценены при 23°C и 70°C. Такие композиции вводят в протектор зимних шин и тестируют в дорожных испытаниях на сухой земле.

В документе EP 928679 упомянута возможность обезгаживания невулканизированных эластомерных смесей в смесительной камере за счет прикладывания вакуума (давление в камере от 5 до 500 мбар), в результате чего сокращают время вулканизации и облегчают высвобождение шины из пресс-формы.

Документ WO 2009/062525, от имени заявителя, описывает эластомерные композиции для шин, в которых диспергирование компонентов улучшают за счет применения способа, включающего, по меньшей мере, одну непрерывную стадию смешения; такие композиции не включают ни жидкие полимеры, ни смолы; в этом документе не обсуждают свойства получаемых эластомерных материалов в зимних условиях или области их применения.

Патент США 2013/0172474 описывает самозаклеивающуюся композицию для шин, содержащую смолы в высоком количестве в комбинации с жидкими полимерами, в частности с жидкими ПБД полимерами. Композиция содержит армирующие наполнители в минимальных количества, меньше чем 30 масс.ч. на 100 масс.ч. каучука, предпочтительно, как показано в примерах, порядка 1 масс.ч. на 100 масс.ч. каучука. Вязкость такой композиции является настолько низкой, что обеспечивает возможность удовлетворительного введения ингредиентов также с использованием открытых смесительных вальцов или одношнековых экструдеров.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В области зимних шин производители автомобилей требуют гораздо более высокие эксплуатационные характеристики как на сухой, так и влажной дороге с повышенным сцеплением при низких температурах и без разбалансирования итоговых свойств. В идеальном случае хотелось быть иметь одинаково функционирующие шины на всех типах дорожных поверхностей и при любых погодных и температурных условиях. Такой результат очень трудно достигнуть.

Движение и торможение при низких температурах представляют собой фактически взаимоисключающие технические характеристики с точки зрения поведения на сухой или влажной поверхностях, особенно при более высоких температурах, и возможность изготовления шины, одновременно характеризующейся всеми такими свойствами, представляет собой особенно актуальную задачу.

Возможные просматриваемые изменения композиций, такие как, например, увеличение содержания наполнителя или изменение количества обычных пластификаторов, таких как минеральные масла, или использование пластифицирующих смесей с разной температурой стеклования Tст, оказываются по существу неэффективными сами по себе.

По мнению заявителя, упомянутые выше документы не дают указания, как достичь оптимального соотношения между известными взаимоисключающими свойствами, такими как поведение на влажной и на сухой поверхностях с точки зрения движения и торможения при низких температурах на снегу, свойств, которые все больше и больше пользуются спросом у производителей транспортных средств в части эксплуатационных характеристик зимних или всесезонных шин.

Заявитель поставил вопрос, каким образом придать противоположно направленные свойства, упомянутые выше, шинам транспортных средств для зимнего или всесезонного использования, то есть, управляемость на сухой и на влажной поверхностях и одновременно высокие эксплуатационные характеристики при низких температурах и на снегу.

Неожиданно найдена новая композиция для протекторов шин, которая вследствие присутствия специфической пластифицирующей смеси и конкретного способа смешения неожиданно одновременно и значительно улучшает взаимоисключающие свойства, такие как поведение и торможение на сухой и на влажной поверхностях, сцепление и торможение на снегу, сохраняя при этом также отвечающими требованиям другие важные свойства, такие как сопротивление качению и износ.

Таким образом, первый аспект настоящего изобретения составляет эластомерная композиция для шин транспортных средств, содержащая, по меньшей мере:

некоторое количество X, равное, по меньшей мере, 1 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного жидкого полимера (A),

некоторое количество Y, равное, по меньшей мере, 1 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одной смолы (B),

100 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного твердого диенового эластомерного полимера (D),

по меньшей мере, 30 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя (E),

где указанная композиция может быть получена в соответствии со способом (P), который включает, по меньшей мере, одну стадию смешения и диспергирования (P1) с получением первой эластомерной композиции, после которой следует, по меньшей мере, одна стадия дополнительной обработки (P2),

где стадия смешения и диспергирования (P1) включает

- подачу, по меньшей мере, в один смесительный агрегат, включающий, по меньшей мере, один смеситель периодического действия и/или, по меньшей мере, один смеситель непрерывного действия, по меньшей мере:

некоторого количества X1 жидкого полимера (A), где 0≤X1≤X,

некоторого количества Y1 смолы (B), где 0≤Y1≤Y,

твердого диенового эластомерного полимера (D),

армирующего наполнителя (E);

- смешение и диспергирование указанных компонентов с получением указанной первой эластомерной композиции;

- возможно выгрузку указанной первой эластомерной композиции из указанного смесительного агрегата;

и где стадия дополнительной обработки (P2) включает

- подачу, по меньшей мере, в один смеситель непрерывного действия указанной первой эластомерной композиции и возможно

некоторого количества X2 жидкого полимер F (A), где 0≤X2≤X,

некоторого количества Y2 смолы (B), где 0≤Y2≤Y,

где X1+X2=X и Y1+Y2=Y,

- перемешивание указанной первой эластомерной композиции и диспергирование в ней жидкого полимера (A) и/или смолы (B), возможно подаваемых на стадии (P2), посредством указанного, по меньшей мере, одного смесителя непрерывного действия, предпочтительно прикладывая к указанному смесителю непрерывного действия давление всасывания (Ра) меньше чем приблизительно 150 мбар (0,015 МПа) с тем, чтобы получить указанную эластомерную композицию; и

- выгрузку указанной эластомерной композиции из указанного, по меньшей мере, одного смесителя непрерывного действия.

Второй аспект настоящего изобретения состоит в способе получения эластомерной композиции для шин для транспортных средств, содержащей, по меньшей мере,

некоторое количество X, равное, по меньшей мере, 1 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного жидкого полимера (A),

некоторое количество Y, равное, по меньшей мере, 1 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одной смолы (B),

100 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного твердого диенового эластомерного полимера (D),

по меньшей мере, 30 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя (E),

в соответствии с первым аспектом изобретения,

который включает, по меньшей мере, стадию смешения и диспергирования (P1) с получением первой эластомерной композиции, после которой следует, по меньшей мере, одна стадия дополнительной обработки (P2),

где стадия смешения и диспергирования (P1) включает

- подачу, по меньшей мере, в один смесительный агрегат, включающий, по меньшей мере, один смеситель периодического действия и/или, по меньшей мере, один смеситель непрерывного действия, по меньшей мере:

некоторого количества X1 жидкого полимера (A), где 0≤X1≤X,

некоторого количества Y1 смолы (B), где 0≤Y1≤Y,

твердого диенового эластомерного полимера (D),

армирующего наполнителя (E);

- смешение и диспергирование указанных компонентов с получением указанной первой эластомерной композиции;

- возможно выгрузку указанной первой эластомерной композиции из указанного смесительного агрегата;

и где стадия дополнительной обработки (P2) включает

- подачу, по меньшей мере, в один смеситель непрерывного действия указанной первой эластомерной композиции и возможно,

некоторого количества X2 жидкого полимера (A), где 0≤X2≤X,

некоторого количества Y2 смолы (B), где 0≤Y2≤Y,

где X1+X2=X и Y1+Y2=Y,

- перемешивание указанной первой эластомерной композиции и диспергирование в ней жидкого полимера (A) и/или смолы (B), возможно подаваемых на стадии (P2), посредством указанного, по меньшей мере, одного смесителя непрерывного действия, предпочтительно прикладывая к указанному смесителю непрерывного действия давление всасывания (Ра) меньше чем 150 мбар (0,015 МПа) с тем, чтобы получить указанную эластомерную композицию; и

- выгрузку указанной эластомерной композиции из указанного, по меньшей мере, одного смесителя непрерывного действия.

Третий аспект настоящего изобретения составляет конечная эластомерная композиция, содержащая эластомерную композицию для шин в соответствии с первым аспектом изобретения, а также:

- по меньшей мере, 0,05 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного вулканизирующего агента (F); и предпочтительно

- от 0,5 до 10 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного активирующего агента для вулканизации; и/или

- от 0,05 до 10 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного ускорителя для вулканизации, и/или

- от 0,05 до 2 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного замедлителя для вулканизации, и/или

- от 0,1 до 20 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного связующего агента (G).

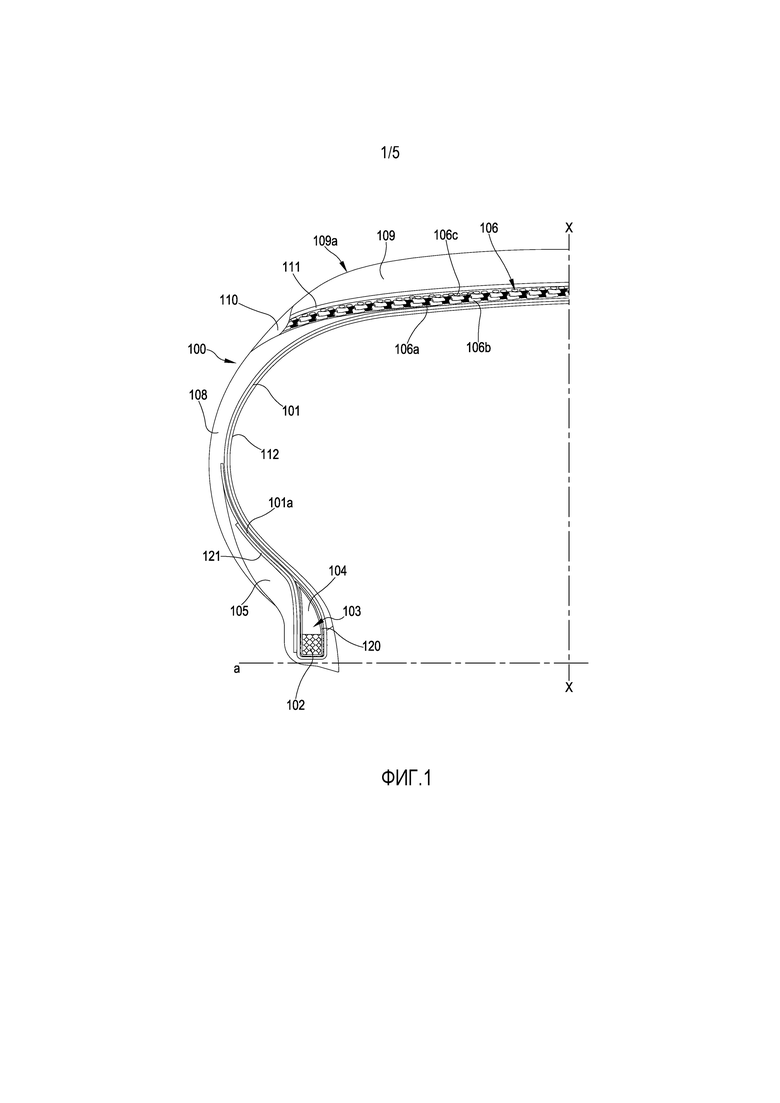

Четвертый аспект настоящего изобретения включает компонент шин для транспортных средств, содержащий конечную эластомерную композицию, полученную с использованием эластомерной композиции в соответствии с изобретением.

Предпочтительно такой компонент представляет собой протекторный браслет шины.

Пятый аспект настоящего изобретения составляет шина для транспортных средств, содержащая компонент шины, предпочтительно протекторный браслет, содержащий вулканизированную эластомерную композицию, полученную вулканизацией конечной эластомерной композиции, полученной с использованием эластомерной композиции в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Применительно к настоящему изобретению и приведенной ниже формуле изобретения определение «масс.ч. на 100 масс.ч. каучука» (массовые части на сто массовых частей каучука) означает массовые части данного компонента эластомерной композиции на 100 массовых частей твердого диенового эластомерного полимера (D).

Если не указано иное, все проценты выражены как массовые проценты.

Эластомерная композиция для шин в соответствии с настоящим изобретением характеризуется одним или несколькими аспектами из числа приведенных ниже предпочтительных аспектов, взятых по отдельности или в комбинации друг с другом.

Композиция содержит некоторое количества X, по меньшей мере, одного жидкого полимера (A), где указанное количество X составляет, по меньшей мере, 1 масс.ч. на 100 масс.ч. каучука, предпочтительно, по меньшей мере, 3 масс.ч., или 5 масс.ч., или 10 масс.ч., или 15 масс.ч., или 20 масс.ч. на 100 масс.ч. каучука.

Композиция предпочтительно содержит некоторое количество X, по меньшей мере, одного жидкого полимера (A) меньше чем 70 масс.ч. на 100 масс.ч. каучука, более предпочтительно меньше чем 60 масс.ч., даже более предпочтительно меньше чем 50 масс.ч. на 100 масс.ч. каучука.

Композиция предпочтительно содержит некоторое количество X, по меньшей мере, одного жидкого полимера (A) в интервале от 3 до 70 масс.ч. на 100 масс.ч. каучука, или от 5 до 60 масс.ч., или от 5 до 50 масс.ч., или от 5 до 40 масс.ч., или от 5 до 30 масс.ч. на 100 масс.ч. каучука.

Предпочтительно композиция содержит только один жидкий полимер (A), количество X которого находится в соответствии с приведенными выше предпочтительными количествами.

Предпочтительно композиция содержит два или несколько жидких полимеров (A), добавленные количества X которых находятся в соответствии с приведенными выше предпочтительными количествами.

При приготовлении настоящей композиции жидкий полимер (A) может быть добавлен полностью при проведении стадии P1 или полностью при проведении стадии P2, или он может быть добавлен частично при проведении первой стадии P1 (в количестве X1) и частично во время второй стадии P2 (в количестве X2), чтобы суммарное количество было равно X.

Предпочтительно жидкий полимер (A) может быть добавлен полностью при проведении стадии P1.

Термин «жидкий полимер» означает диеновый полимер, полученный в результате полимеризации одного или нескольких мономеров, среди которых, по меньшей мере, один представляет собой сопряженный диен, причем указанный полимер при температуре 23°C представляет собой текучую жидкость или низковязкую текучую среду.

Предпочтительно жидкий полимер (A) характеризуется одним или несколькими из следующих параметров:

- средневесовая молекулярная масса (Mw) не выше чем 80000 г/моль, и/или

- температура стеклования (Tст) ниже чем 0°C.

Средневесовая молекулярная масса (Mw) может быть измерена с помощью известных в данной области методик, таких как, например, ГПХ (гельпроникающая хроматография), в соответствии с методом стандарта ISO 13885.

Температура стеклования Тст может быть успешно измерена с использованием дифференциального сканирующего калориметра (ДСК (DSC)) в соответствии с методами, хорошо известными специалистам в данной области техники (ISO 22768 «Rubber, Raw: Determination of the glass transition temperatures by differential scanning calorimetry (DSC)».

Предпочтительно жидкий полимер (A) характеризуется (Mw) между 500 и 80000 г/моль, более предпочтительно между 500 и 60000 г/моль.

Предпочтительно жидкий полимер (A) характеризуется температурой стеклования (Тст) между -105 и 0°C, более предпочтительно между -100 и -50°C.

Предпочтительно один или несколько жидких полимеров (A) выбирают из числа жидких полимеров и сополимеров на основе алкилена, предпочтительно на основе бутадиена (БК (BR)), изопрена (ИК (IR)), изопрен/бутадиенового каучука (ИБК (IBR)), бутадиен/стирольного каучука (БСК (SBR)), необязательно функционализированных гидрокси- и эпокси-группой, или из числа деполимеризованных жидких природных полимеров (НК (NR)).

Предпочтительно один или несколько жидких полимеров (A) выбирают из числа жидких полимеров на основе бутадиена (БК).

Предпочтительно указанные один или несколько жидких полимеров (A) на основе бутадиена (БК) имеют средневесовую молекулярную массу между 500 и 30000 г/моль, предпочтительно между 1000 и 20000 г/моль.

Предпочтительно указанные один или несколько жидких полимеров (A) на основе бутадиена (БК) имеют температуру стеклования (Тст) в интервале между -100 и 0°C, предпочтительно между -95 и -50°C.

Предпочтительно указанные один или несколько жидких полимеров (A) на основе бутадиена (БК) имеют содержание винила между 0 и 90%, предпочтительно между 1 и 50%.

Возможно указанные один или несколько жидких полимеров (A) на основе бутадиена (БК) могут быть модифицированы малеиновым ангидридом, этерифицированы или модифицированы группами карбоновой кислоты, эпоксидными группами, гидроксильными группами или триалкоксисилильными группами.

Предпочтительно один или несколько жидких полимеров (A) выбирают из числа жидких полимеров на основе изопрена (ИК).

Предпочтительно указанные один или несколько жидких полимеров (A) на основе изопрена (ИК) имеют средневесовую молекулярную массу между 3000 и 80000 г/моль, предпочтительно между 10000 и 60000 г/моль.

Предпочтительно указанные один или несколько жидких полимеров (A) на основе изопрена (ИК) имеют температуру стеклования (Тст) между -70 и -30°C.

Возможно указанные полиизопрены могут быть модифицированы малеиновым ангидридом, этерифицированы или модифицированы группами карбоновой кислоты, эпоксидными группами или гидроксильными группами.

Предпочтительно один или несколько жидких полимеров (A) выбирают из числа жидких полимеров на основе бутадиен/стирола (БСК).

Предпочтительно указанные один или несколько жидких полимеров (A) на основе бутадиен/стирола (БСК) имеют средневесовую молекулярную массу между 1000 и 60000 г/моль, более предпочтительно между 3000 и 50000 г/моль.

Предпочтительно указанные один или несколько жидких полимеров (A) на основе бутадиен/стирола (БСК) имеют содержание стирола между 5 и 50% масс., предпочтительно между 5 и 30% масс.

Предпочтительно указанные один или несколько жидких полимеров (A) на основе бутадиен/стирола (БСК) имеют Тст ниже чем 0°C, более предпочтительно между -70 и 0°C.

Предпочтительно один или несколько жидких полимеров (A) выбирают из числа деполимеризованных жидких натуральных полимеров (НК).

Предпочтительно указанные один или несколько деполимеризованных жидких натуральных полимеров (НК) (A) имеют средневесовую молекулярную массу ниже чем 60000 г/моль, более предпочтительно ниже чем 40000 г/моль.

Примеры подходящих жидких полимеров (A) представляют собой:

- жидкие полимеры на основе бутадиен/стирола (БСК), продаваемые компанией Cray Valley под торговым наименованием RICON 100, 181 RICON, RICON 184;

- жидкие полимеры на основе бутадиена (БК), продаваемые на рынке компанией Evonik под торговым наименованием POLYVEST 110, 130 POLYVEST, POLYVEST MA 75; продаваемые компанией Kuraray под торговым наименованием LBR 307, LBR 305, LBR 300; и продаваемые компанией Cray Valley под торговым наименованием RICON 130, RICON 130 MA8, RICON 130 MA 13, RICON 150, RICON 156, RICON 157;

- жидкие полимеры на основе изопрена (ИК), продаваемые компанией Kuraray под торговым наименованием LIR 30, LIR 50, LIR 403, LIR 410, из числа натуральных полиизопренов: DPR 35, DPR 40, DPR75, DPR 400 от компании DPR INDUSTRIES.

Эластомерная композиция для протектора в соответствии с изобретением содержит некоторое количество Y, равное, по меньшей мере, 1 масс.ч. на 100 масс.ч. каучука, смолы (B).

Предпочтительно композиция содержит некоторое количество Y, по меньшей мере, 3 масс.ч., или 5 масс.ч., или 7 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одной смолы (B).

Предпочтительно композиция содержит некоторое количество Y меньше чем 40 масс.ч., или 30 масс.ч., или 25 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одной смолы (B).

Предпочтительно композиция содержит некоторое количество Y от 1 до 40 масс.ч., или от 3 до 30 масс.ч., или от 3 до 25 масс.ч., или от 5 до 30 масс.ч., или от 5 до 25 масс.ч., или от 5 до 20 масс.ч., или от 5 до 15 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одной смолы (B).

Предпочтительно композиция содержит некоторое количество Y только одной смолы (B), количество которой находится в соответствии с приведенными выше предпочтительными количествами.

Предпочтительно композиция содержит некоторое количество Y двух или нескольких смол (B), количества которых находятся в соответствии с приведенными выше предпочтительными количествами.

Предпочтительно эластомерная композиция для шин в соответствии с настоящим изобретением содержит суммарное количество (Y) смолы B меньше чем 30 масс.ч. на 100 масс.ч. каучука.

При приготовлении настоящей композиции смола (B) может быть добавлена полностью при проведении стадии P1 или полностью при проведении стадии P2, или она может быть добавлена частично во время первой стадии P1 (в количестве Y1) и частично во время второй стадии P2 (в количестве Y2), чтобы суммарное количество было равно Y.

Предпочтительно смолу (B) добавляют полностью на стадии (P1), если она присутствует в небольших количествах, например, порядка 10 масс.ч. на 100 масс.ч. каучука или меньше, тогда как ее предпочтительно делят между стадией P1 и стадией P2 в случае более высоких количеств, например, порядка 15 или 20 масс.ч. на 100 масс.ч. каучука и выше.

Термин «смола» используют для обозначения полимера, имеющего термопластичные или, по меньшей мере, частично термопластичные характеристики (как в случае эластомерных/термопластичных блок-сополимеров).

Термопластичные характеристики используют, чтобы указать на тенденцию полимера повышать свою вязкость, то есть, пластично деформироваться, когда он подвергается воздействию повышения температуры и/или достаточно сильной деформации. Такие характеристики термопластичности отличают поведение смолы от поведения эластомера, который определен далее. Более того, смолу не получают в результате полимеризации сопряженных диенов в отличие от жидкого полимера (A) и диенового эластомера (D), которые определены в данном документе.

Смола (B) настоящей композиции представляет собой несшиваемый полимер (химически неактивная смола).

Предпочтительно смола (B) характеризуется одним или несколькими из следующих параметров:

- средневесовая молекулярная масса (Mw) между 200 и 3000 г/моль, и/или

- температура стеклования (Тст) выше чем 0°C.

Средневесовая молекулярная масса (Mw) может быть измерена с помощью известных в данной области методик, таких как, например, эксклюзионная хроматография (SEC, Size-Exclusion Chromatography) в соответствии с методом стандарта ASTM D6579-11 «Standard Practice for Molecular Weight Averages и Molecular Weight Distribution of Hydrocarbon, Rosin и Terpene Resins by Size-Exclusion Chromatography».

Температура стеклования (Тст) и температура размягчения (Трм) могут быть успешно измерены с использованием дифференциального сканирующего калориметра (ДСК) в соответствии с методами, хорошо известными специалистам в данной области техники, такими как метод стандарта ASTM D6604 (Glass Transition Temperatures of Hydrocarbon resins by Differential Scanning Calorimetry).

Предпочтительно смола (B) характеризуется средневесовой молекулярной массой (Mw) между 500 и 3000 г/моль, предпочтительно между 500 и 2000 г/моль.

Предпочтительно смола (B) характеризуется температурой стеклования (Тст) выше чем 25°C.

Предпочтительно твердая смола (B) имеет температуру размягчения (Tрм) выше чем 25°C, более предпочтительно температура размягчения находится в интервале от 50 до 160°C или от 80 до 140°C.

Предпочтительно жидкая смола (B) имеет температуру размягчения ниже чем 25°C, предпочтительно ниже чем 0°C, или

-10°C, или -25°C.

Смолу (B), используемую в композиции, предпочтительно выбирают из группы, включающей углеводородные смолы, фенольные смолы, природные смолы и их смеси.

Предпочтительно смола (B) представляет собой углеводородную смолу.

Предпочтительно смола (B) представляет собой смесь природной смолы и углеводородной смолы.

Углеводородная смола (B) может быть алифатической, ароматической или их комбинациями, то есть, основной полимер смолы может состоять из алифатических и/или ароматических мономеров.

Углеводородная смола (B) может быть природной (например, растительной), или синтетической, или полученной из нефти. В некоторых случаях, не ограничивающих изобретение, такие смолы по существу содержат только атомы водорода и углерода.

Предпочтительно углеводородная смола (B) имеет средневесовую молекулярную массу между 500 и 3000 г/моль, предпочтительно между 700 и 1500 г/моль.

Предпочтительно углеводородную смолу (B) выбирают из гомо- или сополимеров циклопентадиена (ЦПД (CPD)), дициклопентадиена (ДЦПД (DCPD)), гомо- или сополимеров терпена, гомо- или сополимеров C5-фракции и их смесей, предпочтительно сополимеров ДЦПД/(винилароматическое соединение), сополимеров ДЦПД/терпен, сополимеров ДЦПД/C5-фракция, сополимеров терпен/(винил-ароматическое соединение), сополимеров C5-фракция/(винил-ароматическое соединение) и их комбинаций.

Примеры винилароматических мономеров включают стирол, альфа-метилстирол, орто-, мета-, пара-метилстирол, винилтолуол, пара-трет-бутилстирол, метоксистиролы, хлорстиролы, винил-мезитилен, дивинилбензолы, винилнафталины, винилароматические мономеры, полученные из C8-C10-фракции, в особенности из C9-фракции.

Предпочтительно углеводородную смолу (B) выбирают из смол, полученных из кумарон-индена, стирол-индена, стирол-алкилстирола, и алифатических смол.

Конкретные примеры коммерчески доступных углеводородных смол (B) представляют собой смолы NOVARES C, производства компании RUТСТERS CHEMICAL GmbH (кумарон-инденовые синтетические смолы), причем NOVARES C10, C30 и C90 особенно предпочтительны.

Примеры коммерчески доступных стирол-инденовых углеводородных смол (B) включают UNILENE At 100, производства компании Braskem, и Novares TL 90, производства компании Ruetgers.

Примерами коммерчески доступных алкилстирольных углеводородных смол (B) являются Sylvares SA 85, производства компании Arzona Chemical, Kristalex F 85, производства компании Eastman.

Примеры коммерчески доступных алифатических углеводородных смол (B) включают Escorez® 1102 (производства компании ExxonMobil), Piccotac 1100 (производства компании Eastman), Quintone A 100 (производства компании Zeon Chemicals).

Предпочтительно смола (B) представляет собой фенольную смолу.

Предпочтительно фенольную смолу (В) выбирают из числа смол с алкилфенол-формальдегидной основой, модифицированных канифолью алкилфенольных смол, смол на алкилфенол-ацетиленовой основе, модифицированных алкилфенольных смол и смол на терпен-фенольной основе.

Конкретные примеры коммерчески доступных фенольных смол (B), которые могут быть использованы в настоящем изобретении включают RESINA SP-1068 (производства компании SI GROUP Inc.) (октилфенол-формальдегидная смола); DUREZ 32333 (производства компании Sumitomo Bakelite) (фенолформальдегидная смола); KORESIN (производства компании BASF Company) (п-трет-бутилфенол-ацетиленовая смола); SYLVARES TP 115 (производства компании Arizona Chemicals) (терпен-фенольная смола).

Предпочтительно смола (B) представляет собой природную смолу на основе терпена.

Предпочтительно смола (B) представляет собой политерпеновую смолу, выбираемую из гомо- или сополимеров альфа-пинена, бета-пинена, лимонена и винилароматических мономеров (стирол) и/или ароматических мономеров (фенол).

Предпочтительно смола (B) представляет собой политерпеновую смолу, имеющую температуру стеклования (Тст) выше чем 25°C.

Предпочтительно смола (B) представляет собой политерпеновую смолу, имеющую температуру размягчения (Tрм) между 50 и 150°C.

Предпочтительно смола (B) представляет собой политерпеновую смолу, имеющую средневесовую молекулярную массу между 500 и 3000 г/моль.

Примеры коммерчески доступных природных терпеновых смол, которые могут быть использованы в настоящем изобретении, включают Piccolyte F90 и Piccolyte F105, производства компании PINOVA; Dercolyte A 115 и Dercolyte M 115, производства компании DRT.

Пример терпеновой смолы продается на рынке под торговым наименованием Dercolyte TS105 (DRT) (сополимер терпена и стирола).

Предпочтительно смола (B) представляет собой природную смолу на основе канифоли.

Термин «канифоль» обычно указывает на смеси изомерных органических кислот (канифольные кислоты), характеризующиеся общей структурой, содержащей три C6-конденсированных кольца, двойными связями в разном количестве и в разных положениях и одной карбоксильной группой.

Примерами смол на основе канифоли являются смолы, продаваемые компанией DRT под торговым наименованием HYDROGRAL G и DERTOLINE P 105.

Эластомерная композиция для шин в соответствии с настоящим изобретением может дополнительно содержать, по меньшей мере, одно пластифицирующее масло (C).

Предпочтительно композиция содержит некоторое количество Z, по меньшей мере, 1 масс.ч., или 5 масс.ч., или 10 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного пластифицирующего масла (C).

Предпочтительно композиция содержит некоторое количество Z меньше чем 70 масс.ч., или 60 масс.ч., или 50 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного пластифицирующего масла (C).

Предпочтительно композиция содержит некоторое количество Z от 0 до 70 масс.ч., или от 0 до 60 масс.ч., или от 0 до 50 масс.ч., или от 5 до 70 масс.ч., или от 10 до 60 масс.ч., или от 15 до 50 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного пластифицирующего масла (C).

При приготовлении настоящей композиции пластифицирующее масло (C), если оно присутствует, может быть добавлено полностью при проведении стадии P1 или полностью при проведении стадии P2, или оно может быть добавлено частично во время первой стадии P1 (в количестве Z1) и частично во время второй стадии P2 (в количестве Z2), чтобы суммарное количество было равно Z.

Более того, пластифицирующее масло (C) также может брать начало из коммерческих композиций диеновых эластомерных полимеров (D), в которых оно присутствует в качестве разжижителя (наполнителя).

В этом случае, обозначив как Z3 количество масла (C), присутствующее в качестве наполнителя твердого эластомерного полимера (D), суммарное количество Z масла (C) в композиции по изобретению будет равно сумме количеств Z1+Z2+Z3, где

0≤Z1≤Z,

0≤Z2≤Z,

0≤Z3≤Z.

Предпочтительно композиция содержит только одно пластифицирующее масло (C), суммарное количество которого Z находится в соответствии с приведенными выше предпочтительными количествами.

Предпочтительно композиция содержит два или несколько пластифицирующих масел (C), суммарные добавленные количества Z которых находятся в соответствии с приведенными выше предпочтительными количествами.

Предпочтительно пластифицирующее масло (С) добавляют полностью на стадии P1 (Z1+Z3=Z, Z2=0).

Термин «пластифицирующее масло» означает технологическое масло, полученное из нефтяного или минерального масла, или растительного масла, или синтетического масла, или их комбинаций.

Пластифицирующее масло (C) не получают полимеризацией сопряженных диенов в отличие от жидкого полимера (A) и диенового эластомера (D), которые определены в данном документе.

Предпочтительно пластифицирующее масло (C) показывает один или несколько из следующих признаков:

- средневесовая молекулярная масса (Mw) не выше чем 600 г/моль или, в случае класса RAE, средневесовая молекулярная масса между 400 и 10000 г/моль, и/или

- температура стеклования (Тст) ниже чем -30°C.

Предпочтительно пластифицирующее масло (C) представляет собой технологическое масло, полученное из нефти, выбираемое из парафинов (насыщенных углеводородов), нафтенов, ароматических полициклических соединений и их смесей.

Примерами подходящих технологических масел, полученных из нефти, являются ароматические, парафиновые, нафтеновые масла, такие как MES (Mild Extract Solvate, сольват слабой экстракции), DAE (Distillate Aromatic Extract, дистиллированный ароматический экстракт), TDAE (Treated Distillate Aromatic Extract), TRAE (Treated Residual Aromatic Extract, очищенный дистиллированный ароматический экстракт), RAE (Residual Aromatic Extract, остаточный ароматический экстракт), известные в промышленности.

Термин «RAE» означает сложную смесь преимущественно полициклических ароматических углеводородов, полученных экстрагированием остатка дистилляции сырой нефти растворителями (CAS No. 64742-10-5).

Предпочтительно пластифицирующее масло (C) представляет собой технологическое масло, полученное из нефти с низким содержанием ароматических соединений, выбираемое, например, из TDAE, TRAE, MES, парафинового или нафтенового масел.

Примерами подходящих пластифицирующих масел (C) являются масла, полученные из нефти: NYTEX 4700, продаваемое компанией Nynas, EXTENSOIL 1471, продаваемое компанией Repsol, VIVATEC 500, продаваемое компанией H&R; и растительные масла: RADIA 6132, продаваемое компанией Oleon, Agripure AP 18 и Agripure AP 75, продаваемое компанией Cargill.

Предпочтительно пластифицирующее масло (C) представляет собой масло природного или синтетического происхождения, полученное этерификацией глицерина с жирными кислотами, содержащее триглицериды, диглицериды, моноглицериды глицерина или их смеси.

Предпочтительно такие масла имеют температуру стеклования (Тст) ниже чем -70°C.

Примерами подходящих растительных масел являются подсолнечное, соевое, льняное, рапсовое, касторовое и хлопковое масло.

Предпочтительно пластифицирующее масло (C) представляет собой синтетическое масло, выбираемое из числа алкиловых или ариловых эфиров фталевой кислоты или фосфорной кислоты. Предпочтительно такие эфиры имеют температуру стеклования (Тст) ниже чем -70°C.

Такие масла могут быть использованы по отдельности или в виде смеси.

Предпочтительно эластомерные композиции в соответствии с изобретением содержат, по меньшей мере, 10 масс.ч., или 20 масс.ч., или 30 масс.ч. на 100 масс.ч. каучука пластифицирующей смеси, причем под пластифицирующей смесью понимают комбинацию компонентов жидкого полимера (A), смолы (B) и, при наличии, пластифицирующего масла (C).

Количество пластифицирующей смеси соответствует сумме количеств X, Y и, при наличии, Z, как это определено выше.

Предпочтительно композиции содержат пластифицирующую смесь в количестве не более чем 110 масс.ч. на 100 масс.ч. каучука, 100 масс.ч. на 100 масс.ч. каучука, 90 масс.ч. на 100 масс.ч. каучука, 80 масс.ч. на 100 масс.ч. каучука.

Предпочтительно композиции содержат от 10 до 110 масс.ч., от 20 до 100 масс.ч., от 30 до 90 масс.ч., от 40 до 80 масс.ч. на 100 масс.ч. каучука пластифицирующей смеси.

Три компонента A, B и необязательно C пластифицирующей смеси нет необходимости предварительно смешивать вместе с получением отдельной пластифицирующей смеси, а при приготовлении композиции они могут быть добавлены к композиции по отдельности в любой последовательности или на любой стадии процесса приготовления, как подробно описано далее, или могут быть объединены целиком или частично с одним или несколькими другими компонентами, как, например, в случае пластифицирующих масел (C), которые, по меньшей мере, частично уже введены в коммерческие эластомерные материалы в качестве наполнителей.

Эластомерная композиция для шин в соответствии с настоящим изобретением содержит 100 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного твердого диенового эластомерного полимера (D).

Под «твердым эластомерным полимером или твердым эластомером» понимают природный или синтетический полимер, который при комнатной температуре может быть растянут неоднократно, по меньшей мере, вдвое от его первоначальной длины и который после удаления растягивающей нагрузки сразу же возвращается с усилием приблизительно до его первоначальной длины (определение в соответствии со стандартом ASTM, committee E8, Philadelphia 1976).

Под «диеновым полимером» понимают полимер или сополимер, полученный полимеризацией одного или нескольких различных мономеров, из которых, по меньшей мере, один представляет собой сопряженный диен (сопряженный диолефин).

Предпочтительно твердый диеновый эластомерный полимер (D) имеет средневесовую молекулярную массу (Mw) выше чем 80000 г/моль.

Предпочтительно твердый диеновый эластомерный полимер (D), который может быть использован в настоящем изобретении, может быть выбран из полимеров, обычно используемых в сшиваемых серой эластомерных материалах, которые особенно приемлемы для производства шин, то есть, из эластомерных полимеров или сополимеров с ненасыщенной цепочкой, характеризуемых температурой стеклования (Тст), как правило, ниже чем 20°C, предпочтительно в интервале от 0 до -110°C.

Такие полимеры или сополимеры могут быть природного происхождения или могут быть получены полимеризацией в растворе, эмульсионной полимеризацией или газо-фазной полимеризацией одного или нескольких сопряженных диолефинов, необязательно смешанных, по меньшей мере, с одним сомономером, выбираемым из моновиниларенов и/или полярных сомономеров в количестве, не превышающем 60% масс.

Сопряженные диолефины обычно содержат от 4 до 12, предпочтительно от 4 до 8 атомов углерода, и могут быть выбраны, например, из группы, включающей 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смеси.

Особенно предпочтительными являются 1,3-бутадиен и изопрен.

Моновиниларены, которые необязательно могут быть использованы в качестве сомономеров, обычно содержат от 8 до 20, предпочтительно от 8 до 12 атомов углерода, и могут быть выбраны, например, из стирола; 1-винилнафталина; 2-винил-нафталина; различных алкильных, циклоалкильных, арильных, алкиларильных или арилалкильных производных стирола, таких как, например, α-метилстирол, 3-метилстирол, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол, 4-п-толилстирол, 4-(4-фенилбутил)стирол, или их смесей. Стирол является особенно предпочтительным.

Полярные сомономеры, которые необязательно могут быть использованы, могут быть выбраны, например, из винилпиридина, винилхинолина, эфиров акриловой кислоты и алкилакриловой кислоты, нитрилов или их смесей, таких как, например, метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил или их смеси.

Предпочтительно твердый диеновый эластомерный полимер (А), который может быть использован в настоящем изобретении, может быть выбран, например, из цис-1,4-полиизопрена (природного или синтетического, предпочтительно натурального каучука НК), 3,4-полиизопрена, полибутадиена (БК), в частности полибутадиена с высоким содержанием 1,4-цис-связей, необязательно галогенированных изопрен/изобутеновых сополимеров, 1,3-бутадиен/акрилонитрильных сополимеров, 1,3-бутадиен/стирольных сополимеров (БСК), стирол/изопрен/1,3-бутадиеновых сополимеров, стирол/1,3-бутадиен/акрилонитрильных сополимеров или их смесей.

В соответствии с предпочтительным вариантом осуществления указанная эластомерная композиция содержит, по меньшей мере, 10% масс., предпочтительно от 20 до 100% масс., натурального каучука относительно общей массы указанного, по меньшей мере, одного твердого диенового эластомерного полимера (D).

Предпочтительно твердый эластомерный диеновый полимер (D) содержит:

- от 20 до 100 масс.ч. на 100 масс.ч. каучука, предпочтительно от 40 до 100 масс.ч. на 100 масс.ч. каучука, БСК (SBR), и/или

- от 0 до 60 масс.ч. на 100 масс.ч. каучука, предпочтительно от 0 до 50 масс.ч. на 100 масс.ч. каучука, БК (BR), и/или

- от 0 до 70 масс.ч. на 100 масс.ч. каучука, предпочтительно от 0 до 60 масс.ч. на 100 масс.ч. каучука, НК (NR).

Эластомерная композиция в соответствии с изобретением необязательно может содержать, по меньшей мере, один эластомерный полимер одного или нескольких моноолефинов с олефиновым сомономером или его производными (а'). Моноолефины могут быть выбраны из этилена и α-олефинов, обычно содержащих от 3 до 12 атомов углерода, таких как, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен или их смеси. Предпочтительными являются следующие: сополимеры, выбираемые из сополимеров этилена и α-олефина необязательно с диеном; гомополимеры изобутена или его сополимеры с небольшими количествами диена, которые необязательно, по меньшей мере, частично галогенированы. Диен, возможно присутствующий, обычно содержит от 4 до 20 атомов углерода и предпочтительно его выбирают из 1,3-бутадиена, изопрена, 1,4-гексадиена, 1,4-циклогексадиена, 5-этилиден-2-норборнена, 5-метилен-2-норборнена, винилнорборнена или их смесей. Из них предпочтительными являются следующие: сополимеры этилен/пропилен (EPR) или сополимеры этилен/пропилен/диен (EPDM); полиизобутен; бутилкаучук; галогенированные бутилкаучуки, в частности хлорбутил- или бромбутилкаучуки; или их смеси.

Твердый диеновый эластомерный полимер (D) необязательно может быть функционализирован за счет реакции с подходящими агентами обрыва цепи или агентами реакции сочетания (твердый диеновый эластомерный полимер a'). В частности, диеновые эластомерные полимеры, полученные анионной полимеризацией в присутствии металлорганического инициатора (в частности литийорганического инициатора), могут быть функционализированы с помощью реакции остаточных металлорганических групп, полученных от инициатора, с помощью подходящих агентов обрыва цепи или агентов реакции сочетания, таких как, например, имины, карбодиимиды, галогениды алкилолова, замещенные бензофеноны, алкоксисиланы или арилоксисиланы.

Эластомерная композиция для шин в соответствии с настоящим изобретением содержит, по меньшей мере, 30 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя (E).

Эластомерная композиция для шин в соответствии с настоящим изобретением содержит, по меньшей мере, 30 масс.ч. на 100 масс.ч. каучука в сумме одного или нескольких армирующих наполнителей (E).

Предпочтительно композиция содержит, по меньшей мере, 40 масс.ч. на 100 масс.ч. каучука или 50 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя (E).

Предпочтительно композиция содержит не больше чем 150 масс.ч., или 140 масс.ч., или 130 масс.ч., или 120 масс.ч., или 110 масс.ч. или 100 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя (E).

Предпочтительно композиция содержит не больше чем 150 масс.ч., или 140 масс.ч., или 130 масс.ч., или 120 масс.ч., или 110 масс.ч. или 100 масс.ч. на 100 масс.ч. каучука в сумме одного или несколько армирующих наполнителей (E).

Предпочтительно композиция содержит от 30 до 150 масс.ч., или от 30 до 120 масс.ч., или от 50 до 120 масс.ч., или от 70 до 110 масс.ч. или от 80 до 100 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя (E).

При приготовлении настоящей композиции армирующий наполнитель (E), как правило, добавляют при проведении стадии смешения и диспергирования P1.

Предпочтительно армирующий наполнитель (E) выбирают из углеродной сажи, светлого наполнителя или их смесей.

Предпочтительно указанный армирующий наполнитель (E) представляет собой светлый наполнитель, выбираемый из числа гидроксидов, оксидов и гидрооксидов, солей и водных солей металлов, силикатных волокон или их смесей.

Предпочтительно указанный наполнитель является наполнителем на основе диоксида кремния.

Диоксид кремния может взаимодействовать во время смешения с силановым связующим агентом, добавляемым с целью достижения совместимости и диспергируемости диоксида кремния в эластомерном полимере.

Эта реакция, как правило, дает этанол, который эффективно извлекают и удаляют путем необязательного отсасывания под высоким вакуумом.

Предпочтительно указанный армирующий наполнитель (E) представляет собой углеродную сажу.

Предпочтительно указанный сажевый армирующий наполнитель присутствует в эластомерной композиции в количестве, находящемся в интервале между 1 и 120 масс.ч. на 100 масс.ч. каучука, предпочтительно приблизительно между 30 или 40 и 110 масс.ч. на 100 масс.ч. каучука.

Предпочтительно сажевый армирующий наполнитель выбирают из наполнителей, имеющих площадь поверхности не меньше чем 20 м2/г, предпочтительно больше чем 50 м2/г (которую определяют по STSA, статистическая площадь поверхностного слоя, в соответствии со стандартом ISO 18852:2005).

Углеродной сажей может быть, например, N234, которая продается компанией Birla Group (India) или компанией Cabot Corporation.

Предпочтительно указанный армирующий наполнитель (E) содержит смесь наполнителей, предпочтительно смесь углеродной сажи и диоксида кремния.

Предпочтительно, по меньшей мере, 60%, 70% или 75% таких смесей составляет диоксид кремния.

Конечная эластомерная композиция для шин в соответствии с настоящим изобретением содержит, по меньшей мере, 0,05 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного вулканизирующего агента (E).

Под определением «конечная эластомерная композиция» понимают вулканизируемую эластомерную композицию, получаемую, начиная от эластомерной композиции в соответствии с первым аспектом изобретения, путем добавления вулканизирующих агентов и необязательно одного или нескольких вспомогательных веществ для вулканизации.

Предпочтительно композиция содержит, по меньшей мере, 0,1 масс.ч. на 100 масс.ч. каучука, 1 масс.ч. на 100 масс.ч. каучука, 2 масс.ч. на 100 масс.ч. каучука, 3 масс.ч. на 100 масс.ч. каучука, 4 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного вулканизирующего агента (F).

Предпочтительно композиция содержит не больше чем 15 масс.ч. на 100 масс.ч. каучука, 10 масс.ч. на 100 масс.ч. каучука, 8 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного вулканизирующего агента (F).

Предпочтительно композиция содержит от 0,05 до 15 масс.ч. на 100 масс.ч. каучука, или от 0,1 до 10 масс.ч. на 100 масс.ч. каучука, или от 0,2 до 10 масс.ч. на 100 масс.ч. каучука, или от 1 до 10 масс.ч. на 100 масс.ч. каучука, или от 2 до 10 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного вулканизирующего агента (F).

При приготовлении настоящей композиции вулканизирующий агент (F) предпочтительно добавляют при проведении стадии смешения и диспергирования P1 с тем, чтобы получить в качестве первой эластомерной композиции конечную и, следовательно, вулканизируемую эластомерную композицию. Если стадия P1 содержит множество под-стадий, предпочтительно вулканизирующий агент (F) и любые активаторы, ускорители и замедлители для вулканизации добавляют на последней под-стадии из указанных под-стадий.

Предпочтительно вулканизирующий агент (F) выбирают из числа серы и серосодержащих молекул, которые действуют как доноры серы.

Сера или ее производные могут быть преимущественно выбраны, например, из числа:

(i) растворимой серы (кристаллическая сера);

(ii) нерастворимой серы (полимерная сера);

(iii) серы, диспергированной в масле (например, 33%-ная сера, известная под торговым наименованием Crystex OT33 от компании Solutia);

(iv) доноров серы, таких как, например, дисульфид капролактама (CLD), бис[(триалкоксисилил)пропил]полисульфиды, дитиофосфаты; или их смеси.

Вулканизирующий агент (F) предпочтительно используют вместе со вспомогательными веществами, такими как активаторы, ускорители вулканизации и/или замедлители вулканизации, которые известны специалисту в данной области техники.

Активаторами вулканизации, которые особенно эффективны, являются соединения цинка. В частности, используют ZnO, ZnCO3, соли цинка насыщенных или ненасыщенных жирных кислот, содержащих от 8 до 18 атомов углерода.

Например, используют стеарат цинка, предпочтительно образованный in situ в эластомерной композиции, из ZnO и жирной кислоты, или стеарат магния, образованный из MgO, или их смеси.

Указанные активаторы вулканизации предпочтительно используют в эластомерной композиции в количестве приблизительно от 0,5 д 10 масс.ч. на 100 масс.ч. каучука. Более предпочтительно указанные активаторы вулканизации используют в эластомерной композиции в количестве приблизительно от 1 до 5 масс.ч. на 100 масс.ч. каучука. Даже более предпочтительно указанные активаторы вулканизации используют в эластомерной композиции в количестве приблизительно от 1,5 до 3,5 масс.ч. на 100 масс.ч. каучука.

Примером активатора является продукт Aktiplast ST, продаваемый компанией Rheinchemie.

Предпочтительно эластомерная композиция может также содержать, по меньшей мере, один ускоритель вулканизации.

Ускорители вулканизации, которые обычно используют, могут быть выбраны, например, из дитиокарбаматов, гуанидинов, тиомочевин, тиазолов, сульфенамидов, сульфенимидов, тиурамов, аминов, ксантатов или их смесей.

Примером ускорителя вулканизации является N-циклогекил-2-бензотиазилсульфенамид Vulkacit® CZ/C, продаваемый компанией Lanxess.

Указанные ускорители вулканизации предпочтительно используют в эластомерной композиции в количестве приблизительно от 0,05 до 10 масс.ч. на 100 масс.ч. каучука.

Более предпочтительно указанные ускорители вулканизации используют в эластомерной композиции в количестве приблизительно от 0,1 до 5 масс.ч. на 100 масс.ч. каучука.

Даже более предпочтительно указанные ускорители вулканизации используют в эластомерной композиции в количестве приблизительно от 0,5 до 3 масс.ч. на 100 масс.ч. каучука.

Настоящая эластомерная композиция необязательно может содержать один или несколько замедлителей вулканизации, таких как, например, N-циклогексилтиофталимид (VULKALENT G, от компании Lanxess).

Предпочтительно, если они присутствуют, указанные замедлители используют в количестве между 0,05 и 2 масс.ч. на 100 масс.ч. каучука.

При приготовлении настоящей композиции вспомогательные вещества для вулканизации обычно добавляют при проведении стадии смешения и диспергирования P1.

Эластомерная композиция в соответствии с изобретением может дополнительно содержать от 0,1 до 20 масс.ч. на 100 масс.ч. каучука связующего агента (G).

Предпочтительно указанный связующий агент (G) представляет собой силановый связующий агент, выбираемый из связующих агентов, имеющих, по меньшей мере, одну способную гидролизоваться силановую группу, которая может быть идентифицирована, например, по следующей общей формуле (I):

(R')3Si-CnH2n-X (I)

где группы R', одинаковые или отличающиеся друг от друга, выбирают из алкильной, алкокси- или арилокси-групп, или из атомов галогена, при условии, что, по меньшей мере, одна из групп R' представляет собой алкокси- или арилокси-группу; n означает целое число между 1 и 6, включая конечные точки; X представляет собой группу, выбираемую из нитрозо-, меркапто-, амино-группы, эпоксидной, винильной, амидной группы, атома хлора, -(S)mCnH2n-Si-(R')3 и -S-COR', где m и n означают целые числа между 1 и 6, включая конечные точки, и группы R' имеют определенные выше значения. Из них особенно предпочтительны силановые связующие агенты бис(3-триэтоксисилилпропил)-тетрасульфид и бис(3-триэтоксисилилпропил)дисульфид. Указанные связующие агенты могут быть использованы, как они есть, или в виде подходящей смеси с инертным наполнителем (таким как углеродная сажа) с тем, чтобы облегчить их введение в эластомерную композицию.

Предпочтительно указанный силановый связующий агент присутствует в эластомерной композиции в количестве, находящемся в интервале приблизительно от 0,1 до 10 масс.ч. на 100 масс.ч. каучука, предпочтительно приблизительно от 0,5 до 7 масс.ч. на 100 масс.ч. каучука.

При приготовлении настоящей композиции силановый связующий агент предпочтительно добавляют при проведении стадии смешения и диспергирования P1.

Примером силанового связующего агента является TESPT: бис(3-триэтоксисилилпропил)тетрасульфид Si69, продаваемый компанией Evonik.

Эластомерная композиция может содержать другие обычно используемые добавки, выбираемые в соответствии с конкретной областью применения, для которой композиция предназначена, например, противостарители, противоперевулканизирующие агенты, адгезивы, антиозонанты, в особенности типа п-фенилендиамина, антиоксиданты, воски, волокна (например, пульпа Kevlar®) или их смеси. Предпочтительно указанные добавки добавляют при проведении стадии смешения и диспергирования P1.

Приготовление композиции

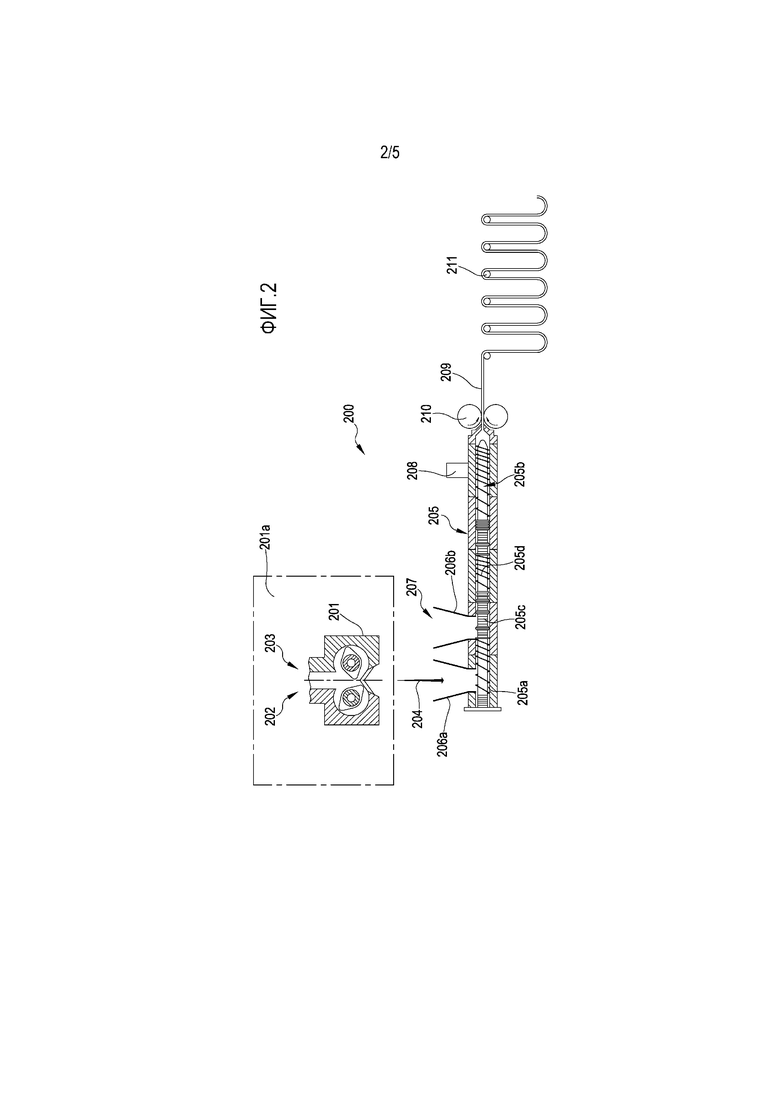

Эластомерная композиция для шин в соответствии с изобретением может быть получена в соответствии со способом (P), который включает, по меньшей мере, одну стадию смешения и диспергирования (P1) с получением первой эластомерной композиции, после которой следует, по меньшей мере, одна стадия дополнительной обработки (P2),

где стадия смешения и диспергирования (P1) включает

- подачу, по меньшей мере, в один смесительный агрегат, включающий, по меньшей мере, один смеситель периодического действия и/или, по меньшей мере, один смеситель непрерывного действия, по меньшей мере:

некоторого количества X1 жидкого полимера (A), где 0≤X1≤X,

некоторого количества Y1 смолы (B), где 0≤Y1≤Y,

твердого диенового эластомерного полимера (D),

армирующего наполнителя (E);

- смешение и диспергирование указанных компонентов с получением указанной первой эластомерной композиции;

- возможно выгрузку указанной первой эластомерной композиции из указанного смесительного агрегата;

и где стадия дополнительной обработки (P2) включает

- подачу, по меньшей мере, в один смеситель непрерывного действия указанной первой эластомерной композиции и возможно

некоторого количества X2 жидкого полимера (A), где 0≤X2≤X,

некоторого количества Y2 смолы (B), где 0≤Y2≤Y,

где X1+X2+X и Y1+Y2=Y,

- перемешивание указанной первой эластомерной композиции и диспергирование в ней жидкого полимера (A) и/или смолы (B), возможно добавленных на стадии (P2), посредством указанного, по меньшей мере, одного смесителя непрерывного действия, предпочтительно прикладывая к указанному смесителю непрерывного действия давление всасывания (Pa) меньше чем приблизительно 150 мбар с тем, чтобы получить указанную эластомерную композицию; и

- выгрузку указанной эластомерной композиции, из указанного, по меньшей мере, одного смесителя непрерывного действия.

Предпочтительно количество X1 жидкого полимера (A) равно суммарному количеству X жидкого полимера (A) и/или количество Y1 смолы (B) равно суммарному количеству Y смолы (B).

ДРУГИЕ ОПРЕДЕЛЕНИЯ

Применительно к настоящему описанию и приведенной далее формуле изобретения определение «смеситель или смесительное устройство» означает устройство, способное основательно смешивать ингредиенты твердой эластомерной композиции, особенно по существу в условиях холодной подачи, и перетирать эластомерный материал, в результате чего повышая его температуру, чтобы сделать его пригодным для переработки и пластичным для облегчения введения и/или распределения ингредиентов внутри эластомерной матрицы.

Как подробнее объяснено ниже, другие устройства, обычно используемые при переработке эластомеров, такие как устройства, производящие конечные элементы, например, одношнековые экструдеры; конвейерные устройства (конвейеры), такие как экструдеры/транспортеры (конвейеры, установки для приема и охлаждения резиновой смеси); открытые смесительные вальцы, не считаются отвечающими целям настоящего изобретения вследствие их ограниченной способности вводит и диспергировать компоненты. Особенно в случае вязких твердых эластомеров, включающих в свой состав большие количества армирующих материалов, каковыми являются настоящие компаунды для компонентов шины, такие устройства обычно не способны производить эффективное смешение компонентов.

В настоящем описании определение «смеситель для смешения партиями или смеситель периодического действия» означает смесительное устройство, выполненное так, чтобы периодически принимать подачу компонентов эластомерной композиции в заданных количествах (партии) и смешивать их в течение заданного времени с тем, чтобы получать эластомерную композицию. В конце смешения полученную эластомерную композицию полностью выгружают из смесительного устройства в одном растворе.

Применительно к настоящему описанию и приведенной далее формуле изобретения определение «смеситель непрерывного действия» означает смесительное устройство, подходящее для приема ингредиентов эластомерной композиции в виде непрерывной подачи, смешения и/или вторичной их переработке, чтобы получать и выгружать эластомерную композицию в непрерывном потоке (за исключением возможных остановок смесительного устройства для технического обслуживания или изменения рецептуры эластомерной композиции) в противоположность (периодической загрузке)/выгрузке смесительного устройства периодического действия. Обычно смеситель непрерывного действия представляет собой закрытую систему за исключением частей для загрузки компонентов и выгрузки композиции.

Смеситель непрерывного действия способен по существу смешивать ингредиенты эластомерной композиции, особенно в условиях (холодной подачи)/дозирования, и перетирать эластомерный материал, в результате чего повышая его температуру, чтобы сделать ее способной к переработке и пластичной для облегчения введения и/или распределения ингредиентов внутри полимерной матрицы.

Смеситель непрерывного действия способе эффективно смешивать композицию даже при однократном прохождении материала.

Смеситель непрерывного действия, следовательно, оборудуют преимущественно участками смешения, способными придавать композиции высокое сдвиговое напряжение, и какими-либо участками перераспределения. Смеситель непрерывного действия также снабжают участками передвижения, способными переносить перерабатываемую композицию от одного продольного конца к другому продольному концу внутренней камеры.

Смеситель непрерывного действия, как понимают в данном случае, представляет собой, следовательно, устройство, способное эффективно перемешивать вязкие эластомерные материалы, например, компаунды для компонентов шин, таких как протекторы.

Неожиданно первая стадия дополнительной обработки (P2) первой эластомерной композиции в смесителе непрерывного действия, предпочтительно под высоким вакуумом, придает не поддающиеся прогнозированию свойства конкретной композиции изобретения, которые не могут быть достигнуты при выборе способов обычного смешения.

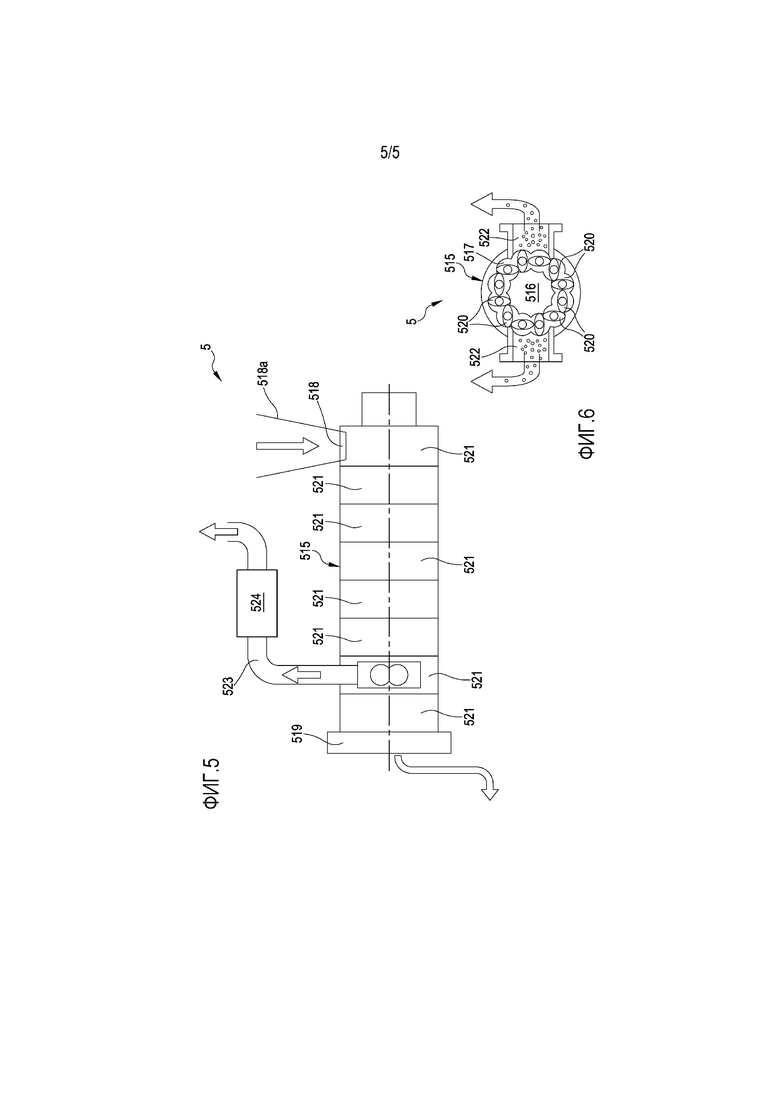

Примерами смесительных устройств непрерывного действия являются двухшнековые или мультишнековые (например, смесители кольцевого типа), взаимопроникающие и вращающиеся в одном направлении, или планетарные смесительные устройства непрерывного действия.

Определение «высокий вакуум» означает давление всасывания, прикладываемое к смесителю непрерывного действия ниже чем 150 мбар (0,015 МПа), предпочтительно ниже чем 100 мбар (0,010 МПа), более предпочтительно ниже чем 50 или 40 мбар (0,005 или 0,004 МПа).

Определение «планетарный смеситель» означает смесительное устройство непрерывного действия, имеющее центральный ротор и множество мешалок-сателлитов, каждая из которых, приводимая в движение центральным ротором, вращается одновременно вокруг своей оси и вокруг центрального ротора.

И смеситель периодического действия, и смеситель непрерывного действия, хотя и с разной эффективностью и разными результатами, способны придавать достаточную энергию эластомерной композиции, чтобы смешать и диспергировать загрузку в эластомерном полимере даже в случае холодной подачи, в отличие от других загрузочно-разгрузочных устройств для эластомерной композиции, таких как конвейерные устройства и устройства для производства промежуточного продукта, представленных далее, которые применительно к настоящему изобретению не считаются смесителями.

Определение «конвейерное устройство» («конвейер») означает устройство, которое осуществляет непрерывное перемещение эластомерной композиции по его длине и придает подходящую форму производимой композиции для последующей транспортировки или хранения. Примеры конвейеров включают разгрузочные устройства («устройства для приема резиновой смеси») из смесительных устройств периодического действия. Конвейерные устройства, как правило, включают элементы, которые способствуют преимущественно аксиальному перемещению материала, такие как шнеки.

Определение «устройство для производства промежуточного продукта или экструдер» означает устройство, в которое можно подавать, например, непрерывно, эластомерную композицию и можно выгружать непрерывную полосу указанной эластомерной композиции, придавая ей заданную форму и заданные размеры, например, желаемые форму и размеры для введения в «сырую» автомобильную шину, например, форму и размеры протекторного браслета.

В настоящем описании определение «сырой» обычно используют, чтобы указать на материал, композицию, компонент или шину, которые еще не были вулканизированы.

Примеры устройств для производства промежуточного продукта или экструдеров включают одношнековые экструдеры, имеющие экструзионную головку или каландр на выходе.

Из описанного выше понятно, что конвейерные устройства и устройства для производства промежуточного продукта, хотя и оказывают мягкое перемешивающее действие при некоторых условиях, не способны снабжать композицию достаточным количеством энергии, чтобы диспергировать загрузки в эластомерном полимере или чтобы в значительной степени перемешать компоненты эластомерной композиции так, чтобы получить композицию, начиная от основных ингредиентов, особенно в условиях холодной подачи, будучи ограниченными перемещением и/или приданием формы подаваемой композиции.

Кроме того, открытое валковое смесительное устройство не способно эффективно смешивать рассматриваемые эластомерные материалы.

Такие устройства, как правило, используют в качестве листовальных элементов, чтобы придать форму полосы или листа массе компаунда, выгружаемого из других смесительных устройств (таких как, закрытые резиносмесители), которые являются более управляемыми на последующих стадиях.

Такие устройства, следовательно, не охвачены приведенным определением смесителей непрерывного действия.

Предпочтительно стадию смешения и диспергирования (P1) настоящего способа проводят с помощью смесительного устройства, включающего, по меньшей мере, один смеситель периодического действия, выбираемый из резиносмесителя (закрытого) или открытого смесителя.

Обычно указанный смеситель периодического действия включает пару тангенциальных или взаимопроникающих роторов.

Обычно указанный смеситель периодического действиявключает смесительную камеру, в которой пара роторов, вращающихся во взаимно противоположных направлениях, размещена так, чтобы перемешивать компоненты, вводимые в смесительную камеру через ее верхнюю часть.

В этой связи смеситель периодического действияможет быть снабжен пневматическим или гидравлическим цилиндром, расположенным в верхней части смесительной камеры, и поршнем, который перемещается как вверх, чтобы открывать смесительную камеру, позволяя в результате вводить ингредиенты композиции с помощью специальных загрузочных бункеров, так и вниз, чтобы оказывать давление на материал, подвергаемый переработке в смесительной камере и находящийся выше пары роторов.

Пневматическая или гидравлическая система, расположенная на дне смесительной камеры, обеспечивает возможность выгрузки эластомерной композиции в конце цикла смешения через отверстие предназначенного для этой цели входа.

Конкретные примеры смесителей периодического действия, которые могут быть успешно использованы в соответствии с настоящим изобретением, представляют собой устройства закрытого типа (смесители Banbury®, Intermix®) или открытого типа (открытые вальцы или мешалка с Z-образной лопастью).

Как правило, стадия смешения и диспергирования (P1) включает одну или несколько непроизводительных стадий, на которых все компоненты, за исключением компонентов, способных стимулировать сшивку (таких как сера и ускорители), подают в смесительное устройство периодического действия, и производительную стадию, на которой эластомерную композицию, полученную из первой стадии, а также компоненты, способные стимулировать сшивку, подают в смесительное устройство периодического действия с тем, чтобы получить первую эластомерную композицию, описанную выше в форме конечной (вулканизируемой) композиции.

С другой стороны, компоненты, способные стимулировать сшивку, подают в смесительное устройство периодического действия на стадии после стадии дополнительной обработки (P2), отводя полученную конечную (вулканизируемую) композицию на эту конечную стадию смешения.

Предпочтительно указанную стадию смешения (P1) проводят с использованием одного или нескольких смесителей периодического действия.

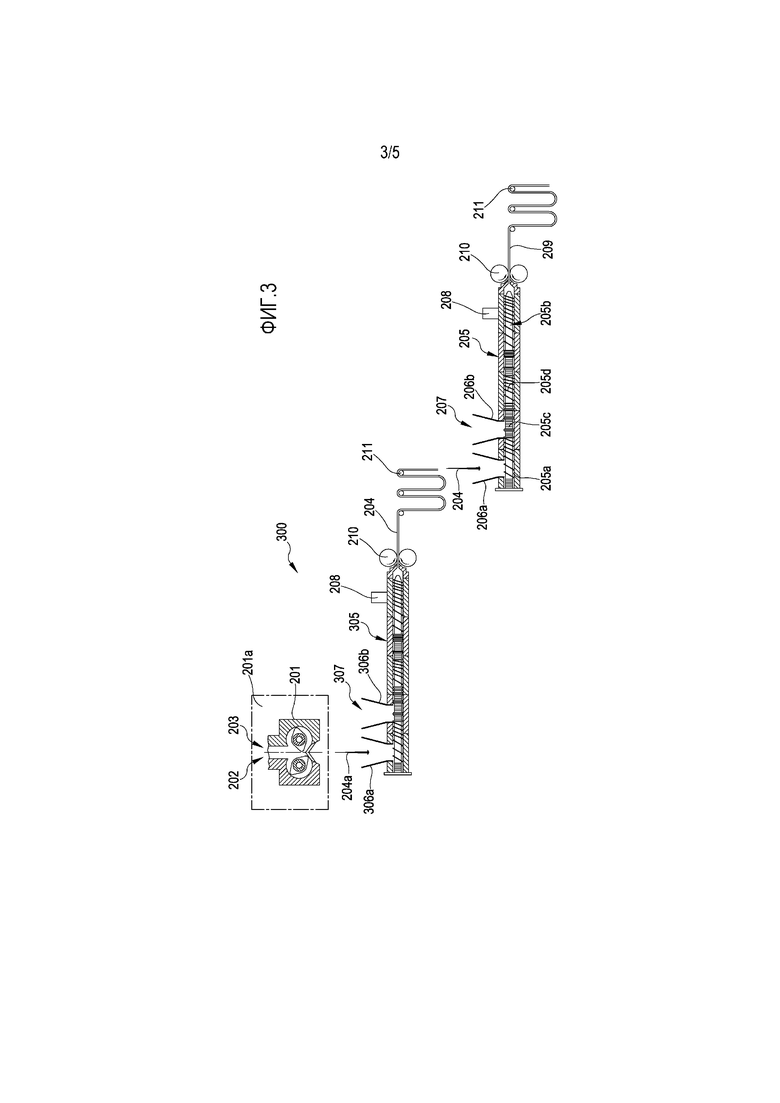

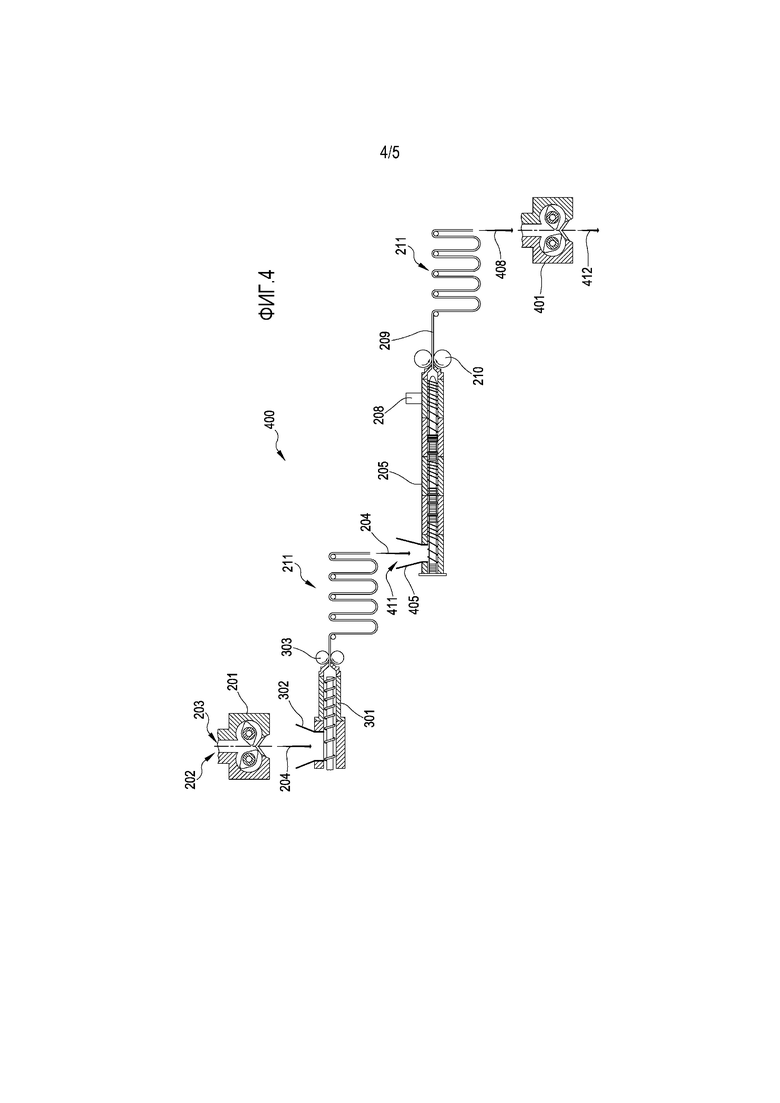

Стадия смешения и диспергирования (P1) может быть проведена с использованием единственного смесителя периодического действия, или одного или нескольких, разных или одинаковых смесителей.

Указанная стадия смешения может быть проведена на одной или на множестве под-стадий смешения, проводимых в одном и том же смесителе периодического действияили в разных смесителях, предпочтительно на двух, или трех, или нескольких последовательных под-стадиях смешения в одном и том же одном смесителе или в разных смесителях.

Например, в случае единственной стадии смешения (P1) все компоненты первой эластомерной композиции добавляют вместе и перемешивают при температурах обрабатываемого материала ниже чем 110°C с получением первой эластомерной композиции, затем подают в смеситель непрерывного действия, возможно вместе с оставшейся частью жидкого полимера (A), и/или смолы (B), и/или любого масла (C), и перерабатывают дополнительно (стадия P2) предпочтительно под высоким вакуумом.

С другой стороны, если способ смешения (P1) включает две под-стадии, твердый диеновый эластомерный полимер (D), армирующий наполнитель (E), например, подают и смешивают в смесителе периодического действияпредпочтительно при температурах обрабатываемого материала между 130 и 150°C. Смесь, выгруженную из смесителя периодического действия, подают назад в тот же самый смеситель периодического действияили в другой смеситель вместе с вулканизирующим агентом (F) и предпочтительно, по меньшей мере, с частью жидкого полимера (A), и/или смолы (B), и/или любого масла (C), со связующим агентом (G) и любыми активирующими агентами, ускорителями и/или замедлителями для вулканизации и добавками и перемешивают при температурах обрабатываемого материала ниже чем 110°C, предпочтительно между 90 и 110°C.

С другой стороны, если способ смешения P1, включает три под-стадии смешения, диеновый эластомерный полимер (D) и армирующий наполнитель (E) и предпочтительно, по меньшей мере, часть жидкого полимера (A), и/или смолу (B), и/или любое масло (C), связующий агент (G) вначале подают и перемешивают в смесителе периодического действия, предпочтительно при температурах обрабатываемого материала между 130 и 150°C.

Смесь, выгруженную из смесителя периодического действия, подают назад в тот же самый смеситель периодического действия или в другой смеситель вместе с любыми другими добавками (антиоксиданты, антиозонанты, оксид цинка и др.) и перемешивают при температурах обрабатываемого материала между 100 и 130°C.

Смесь, выгруженную из смесителя периодического действия, подают назад в тот же самый смеситель периодического действия или в другой смеситель, например, вместе с вулканизирующим агентом (F) и любыми активирующими агентами, ускорителями и/или замедлителями для вулканизации и перемешивают при температурах обрабатываемого материала ниже чем 110°C, предпочтительно между 90 и 110°C.

Смесь, выгруженная из смесителя периодического действия, в конечном итоге может быть подана непосредственно в смеситель непрерывного действия возможно вместе с оставшейся частью жидкого полимера (A), и/или смолы (B), и/или любого масла (C) и обрабатывают дополнительно (стадия P2).

Предпочтительно смешение в указанных первом, и/или втором, и/или третьем смесительном устройстве периодического действия, проводят при скорости ротора выше чем приблизительно 10 оборотов в минуту (об/мин) и/или ниже чем приблизительно 80 об/мин, более предпочтительно приблизительно между 30 и 70 об/мин.

Предпочтительно смешение в указанных первом, и/или втором, и/или третьем смесительном устройстве периодического действияпроводят при скорости ротора между 10 и 60 об/мин, предпочтительно между 20 и 50 об/мин в случае закрытого смесителя; при скорости ротора между 10 и 40 об/мин, предпочтительно между 10 и 30 об/мин в случае открытого смесителя.

Предпочтительно смешение в указанных первом, и/или втором, и/или третьем смесительных устройствах периодического действияпроводят с коэффициентом загрузки смесительной камеры (коэффициент загрузки представляет собой долю общего свободного объема смесительной камеры, занятую смешиваемым материалом) не выше чем приблизительно 80%, предпочтительно приблизительно от 55 до 70%. Если выбирают слишком высокий коэффициент загрузки, недостаток свободного объема препятствует перемещению и повторному перемешиванию материала и соответствующее смешение становится невозможным. Аналогично, если выбирают слишком маленький коэффициент загрузки, трудно гарантировать равномерное перемешивание с высокими сдвигающими усилиями и хорошую гомогенизацию материала в смесительной камере.

Предпочтительно смешение в указанных первом, и/или втором, и/или третьем смесительных устройствах периодического действияпроводят для каждой под-стадии в течение времени между 50 и 600 сек, более предпочтительно между 100 и 400 сек.

С другой стороны, по меньшей мере, одна стадия смешения и диспергирования (P1) может быть проведена с помощью смесителя непрерывного действия.

Предпочтительно смешение в указанных первом, и/или втором, и/или третьем смесительных устройствах периодического действияили в указанном, по меньшей мере, одном смесительном устройстве непрерывного действия проводят при давлении окружающей среды.

Предпочтительно смешение в указанных первом, и/или втором, и/или третьем смесительных устройствах периодического действия, если он герметичен, или в указанном, по меньшей мере, одном смесительном устройстве непрерывного действия проводят при давлении в смесительной камере ниже давления окружающей среды, предпочтительно в интервале между давлением окружающей среды (1000 мбар, 0,1 МПа) и 900 мбар (0,09 МПа).

Предпочтительно стадию смешения и диспергирования (P1) проводят на двух или трех последовательных под-стадиях смешения в одном смесителе после выгрузки, охлаждения и загрузки промежуточных композиций.

Предпочтительно стадию смешения и диспергирования (P1) проводят на двух или трех последовательных под-стадиях смешения в двух или трех смесителях непрерывного действия и/или смесителях периодического действия.

Предпочтительно стадию смешения и диспергирования (P1) проводят на трех последовательных под-стадиях смешения в одном или нескольких смесителях периодического действия, предпочтительно в закрытых резиносмесителях с тангенциальными шнеками (типа смесителя Banbury®) или с взаимопроникающими шнеками (типа смесителя Intermix®).

Первую эластомерную композицию получают в конце стадии смешения и диспергирования (P1).

Выражение «первая эластомерная композиция» означает композицию, которая содержит, по меньшей мере, твердый диеновый эластомерный полимер (D) и армирующий наполнитель (E). Необязательно первая эластомерная композиция может дополнительно содержать существенные компоненты для вулканизации, то есть, вулканизирующий агент (F) и предпочтительно вспомогательные вещества и/или замедлители для вулканизации, которые делают ее по существу уже вулканизируемой.

Необязательно такая первая эластомерная композиция может дополнительно содержать, по меньшей мере, частично, жидкий полимер (A) и/или смолу (B), любое масло (C) и любые другие компоненты, такие как связующий агент (G) или другие добавки.

Предпочтительно первая эластомерная композиция содержит все компоненты конечной вулканизируемой эластомерной композиции. В этом случае стадия P2 в смесителе непрерывного действия, предпочтительно под высоким вакуумом, будет представлять собой только стадию дополнительной обработки.

С другой стороны, первая эластомерная композиция не содержит все компоненты конечной композиции, причем есть возможность добавлять жидкий полимер (A), и/или смолу (B), и/или любое масло (C) полностью или частично при проведении стадии P2.

Если после стадии P2 проводят дополнительную стадию смешения в смесителе периодического действия, существенные для вулканизации ингредиенты, то есть, вулканизирующий агент (F) и предпочтительно вспомогательные вещества и/или замедлители для вулканизации, могут быть предпочтительно введены на такой дополнительной производительной стадии конечной эластомерной композиции.

Предпочтительно стадия смешения и диспергирования (P1) дополнительно включает охлаждение указанной первой эластомерной композиции до температур от 15 до 40°C, более предпочтительно от 20 до 30°C, перед ее подачей в указанное смесительное устройство непрерывного действия для стадии дополнительной обработки (P2).

Преимущественно охлаждение указанной первой эластомерной композиции позволяет предупредить подвулканизацию самой композиции при проведении последующей дополнительной обработки (P2).

В настоящем способе первую эластомерную композицию, полученную на стадии (P1), затем подают, по меньшей мере, в один смеситель непрерывного действия для проведения стадии дополнительной обработки (P2).

Конкретные примеры смесителей непрерывного действия, которые успешно могут быть использованы для стадии дополнительной обработки (P2), включают вальцовый смеситель одношнекового или мультишнекового типа, вращающийся одном направлении, взаимопроникающий, самоочищающийся или планетарный.