Настоящее изобретение относится к звукопоглощающей самогерметизирующейся шине для колес транспортных средств. В частности, изобретение относится к самогерметизирующейся шине, то есть, к шине способной задерживать или предупреждать утечку воздуха и последующую дефляцию вследствие прокола, вызванного острым предметом, таким как гвоздь. Более того, шина также является звукопоглощающей, то есть, способной уменьшать шум, воспринимаемый в пассажирском салоне транспортного средства, благодаря затуханию шума полости самой шины.

УРОВЕНЬ ТЕХНИКИ

Самогерметизирующаяся шина представляет собой шину, содержащую в своей внутренней части, по меньшей мере, один слой герметизирующей эластомерной композиции, которая может прилипать к острому предмету, который протыкает шину. Герметизирующая эластомерная композицию выполнена таким образом, чтобы втягиваться внутрь отверстия, когда острый предмет извлекают или удаляют, в результате герметизируя само отверстие и предупреждая утечку воздуха из шины.

В способе производства самогерметизирующейся шины герметизирующая эластомерная композиция может быть нанесена на радиально самую внутреннюю стенку, как правило, на герметизирующий слой, уже вулканизированной шины, или она может быть нанесена во время монтажа зеленой шины и вулканизирована вместе с другими компонентами. Во втором случае слой герметизирующей эластомерной композиции, как говорят, интегрирован (встроен) в шину.

Для упрощения обработки и транспортировки герметизирующей эластомерной композиции и улучшения ее конечных герметизирующих характеристик часто используют защитные и поддерживающие пленки, на которые герметизирующую эластомерную композицию осаждают равномерным слоем.

Такие пленки, когда их размещают в виде радиально самого внутреннего слоя в зеленой шине, облегчают производство шины, предупреждая любой нежелательный контакт герметизирующей эластомерной композиции с персоналом, с обрабатывающим и монтажным оборудованием и с другими компонентами шины. Более того, пленки также играют важную поддерживающую функцию для герметизирующей композиции, обеспечивая ее транспортировку и переработку на заводских установках. Такие пленки также называют непровисающими пленками.

Непровисающая защитная пленка может быть временной и может быть удалена после вулканизации, или постоянной, поскольку она может оставаться в готовой структуре шины, необязательно внося вклад в герметизацию отверстий.

Защитные пленки, используемые в промышленности для этой цели, имеют разную природу и разную толщину.

Звукопоглощающая шина для колес транспортных средств, как правило, содержит шумопонижающий элемент во внутренней полости, предпочтительно фиксированный в виде полосок на внутренней поверхности герметизирующего слоя.

Шумопонижающий элемент, в частности, способен смягчать так называемый шум полости. Указанный шум полости возникает во время перекатывания шины по дороге, когда воздух, присутствующий во внутренней кольцевой полости, присоединяется к вибрации, поскольку он циклически сжимается на этапе сдавливания протектора, создавая тем самым звуковые волны, которые усиливаются в результате резонанса. Шум полости затем распространяется в салон автомобиля за счет передачи через обод, ступицу, подвеску и раму и воспринимается пассажирами как очень раздражающий.

Частоты, при которых воздух резонирует в полости, обратно пропорциональны окружности шины и зависят, наряду с другими факторами, также от конфигурации самой полости, природы и формы материалов, которые внутренне выстилают полость. Ориентировочно, резонансная частота может находиться в интервале от 50 до 400 Гц, как правило, около 180-220 Гц, для автомобильной шины с диаметром от приблизительно от 600 до 800 мм, и 130-150 Гц для шин грузовых транспортных средств с диаметром приблизительно от 750 до 1200 мм.

При использовании шумопонижающие материала, вставленные во внутреннюю полость шин, подвергается весьма значительным механическим и термическим нагрузкам.

Действительно, во время качения, с одной стороны, они постоянно растягиваются за счет деформации шины, и, с другой стороны, они нагреваются намного выше температуры окружающей среды из-за тепла, создаваемого протектором при применении на дороге.

Таким образом, для данной области применения шумопонижающие материалы обычно обладают хорошими термическими и механическим свойствами, чтобы они не подвергались разрушению и/или деформации вследствие совместного действия тепла и напряжения. В частности, разработаны звукопоглощающие шины, которые содержат шумопонижающие материалы на основе термостойких полимерных материалов, таких как полиуретаны, которые имеют высокие температуры плавления, обычно выше чем 150°C, и которые, как правило, используют в микроячеистых структурах с открытыми ячейками для улучшения акустических характеристик и одновременно обеспечивают более быстрое и эффективное распределение тепла по сравнению с закрытоячеистыми материалами.

Документы US 2008/0264539 A1 и US 2013/0087267 A1 описывают звукопоглощающие шины и их производство.

Документ WO 2015/149959 A1 описывает звукопоглощающие шины, содержащие слой самогерметизирующегося материала.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В автомобильной промышленности наблюдается растущая потребность в улучшении комфорта для водителя и пассажиров, особенно в уменьшении шума транспортного средства, особенно в случае автомобилей высокого класса. Кроме того, также считается необходимым иметь шины, которые, помимо того, что являются менее шумными, одновременно являются самогерметизирующимися, то есть, шины, которые обеспечивают самогерметизацию и позволяют продолжить безопасное движение в случае прокола.

Были предприняты исследования с целью производства самогерметизирующихся и звукопоглощающих шин для колес транспортных средств, и установлено, что простая комбинация обычных компонентов самогерметизации, герметизирующей композиции с необязательной непровисающей пленкой, и звукопоглощающей системы, шумопонижающего материала, приводит к неутешительным результатам с точки зрения герметизации.

В частности, получена шина, содержащая герметизирующую систему, состоящую из слоя герметизирующей эластомерной композиции, нанесенного на самую внутреннюю поверхность шины (то есть, на внутреннюю поверхность герметизирующего слоя), и непровисающей пленки, и обычного звукопоглощающего материала (полоски полиуретановой пены с открытыми микроячейками), прикрепленного на пленку. Такая шина, как оказалось, является плохой с точки зрения герметизирующих характеристик. Действительно, при испытаниях на динамическую герметизацию, наблюдают, что обычный шумопонижающий элемент мешает закрытию не только средних-больших проколов (4 и 5 мм), но также небольших проколов (3 мм).

Без привязки к какой-либо поясняющей теории полагают, что полиуретановая пена вследствие как свойств самого материала, так и его открытомикроячеистой структуры, будет мелко крошиться за счет перемещений гвоздя у прокола. При извлечении из прокола порошок может быть втянут герметизирующей эластомерной композицией в отверстие и в этом месте она не будет способна препятствовать прохождению воздуха с достаточной устойчивостью. Фактически полиуретановая пена внутри прокола будет создавать микроканалы, которые будут нейтрализовать герметизирующее действие.

Неожиданно установлено, что можно значительно улучшить герметизацию такого типа шин за счет использования определенных закрытоячеистых полиолефиновых материалов, предпочтительно с закрытыми макроячейками, необязательно перфорированного, в качестве шумопонижающих материалов. С такими материалами появляется возможность объединить прекрасные звукопоглощающие свойства и высокие герметизирующие характеристики в одной и той же шине простым и функциональным способом. Более того, такие материалы неожиданно выдерживают термические и механические напряжения, которые возникают при качении шины, сохраняя их физическую целостность и шумопонижающую способность в течение времени. Более того, рассматриваемые материалы нечувствительны к влаге, они не поглощают воду и являются особенно легкими.

Таким образом, первый аспект настоящего изобретения составляет звукопоглощающая самогерметизирующаяся шина для колес транспортных средств, включающая:

- каркасную структуру;

- протекторный браслет в радиальном внешнем положении относительно указанной каркасной структуры;

- слой воздухонепроницаемого эластомерного материала (герметизирующий слой), уложенный в радиально внутреннем положении относительно каркасной структуры;

- слой герметизирующей эластомерной композиции, нанесенный, по меньшей мере, на часть радиально внутренней поверхности слоя воздухонепроницаемого эластомерного материала и проходящий аксиально, по меньшей мере, по части протекторного браслета;

- необязательно непровисающую пленку, нанесенную, по меньшей мере, на часть радиально внутренней поверхности слоя герметизирующей композиции;

- шумопонижающий элемент, уложенный, по меньшей мере, на часть радиально внутренней поверхности слоя герметизирующей эластомерной композиции или, если она присутствует, непровисающей пленки,

где указанный шумопонижающий элемент содержит закрытоячеистый вспененный полиолефиновый материал предпочтительно с закрытыми макроячейками.

Второй аспект настоящего изобретения относится к первому способу производства звукопоглощающей самогерметизирующейся шины для колес транспортных средств в соответствии с изобретением и предлагает применение герметизирующей системы и шумопонижающего элемента в готовой шине. В частности, первый способ включает, по меньшей мере:

(i) получение вулканизированной и формованной шины, где указанная шина включает, по меньшей мере:

- каркасную структуру;

- протекторный браслет в радиально внешнем положении относительно указанной каркасной структуры;

- слой воздухонепроницаемого эластомерного материала (герметизирующий слой), уложенный в радиально внутреннем положении относительно каркасной структуры;

ii) нанесение слоя герметизирующей эластомерной композиции, по меньшей мере, на часть радиально внутренней поверхности слоя воздухонепроницаемого эластомерного материала, проходящего аксиально, по меньшей мере, по части протекторного браслета, и необязательно непровисающей пленки на радиально внутреннюю поверхность слоя герметизирующей композиции с тем, чтобы получить самогерметизирующуюся шину;

iii) получение шумопонижающего элемента, содержащего закрытоячеистый вспененный полиолефиновый материал, предпочтительно с закрытыми макроячейками, необязательно перфорированный;

iv) необязательно очистку, по меньшей мере, одной части радиально внутренней поверхности необязательной непровисающей пленки указанной самогерметизирующейся шины;

v) необязательно нанесение адгезива, по меньшей мере, на часть, необязательно очищенную, радиально внутренней поверхности необязательной непровисающей пленки шины и/или позже на радиально внешнюю поверхность указанного шумопонижающего элемента;

vi) прикрепление необязательно клейкой поверхности указанного шумопонижающего элемента, по меньшей мере, к части радиально внутренней поверхности слоя эластомерной герметизирующей композиции или, если она присутствует, по меньшей мере, на часть, необязательно очищенную и клейкую, радиально внутренней поверхности непровисающей пленки с тем, чтобы получить звукопоглощающую самогерметизирующуюся шину.

Третий аспект настоящего изобретения относится ко второму способу производства звукопоглощающей самогерметизирующейся шины для колес транспортных средств, в котором герметизирующую эластомерную композицию и непровисающую пленку наносят на зеленую шину, вулканизируют и формуют, а шумопонижающий элемент наносят только после этого. Такой второй способ включает, по меньшей мере:

i) получение вулканизированной и формованной самогерметизирующейся шины, где указанная шина включает, по меньшей мере:

- каркасную структуру;

- протекторный браслет в радиально внешнем положении относительно указанной каркасной структуры;

- слой воздухонепроницаемого эластомерного материала (герметизирующий слой), уложенный в радиально внутреннем положении относительно каркасной структуры;

- слой герметизирующей эластомерной композиции, нанесенный, по меньшей мере, на часть радиально внутренней поверхности слоя воздухонепроницаемого эластомерного материала, проходящий аксиально, по меньшей мере, по части протекторного браслета;

- непровисающую пленку, нанесенную на радиально внутреннюю поверхность слоя герметизирующей композиции;

iii) получение шумопонижающего элемента, содержащего закрытоячеистый вспененный полиолефиновый материал, предпочтительно с закрытыми макроячейками, необязательно перфорированный;

iv) необязательно очистку, по меньшей мере, одной части радиально внутренней поверхности непровисающей пленки указанной шины или удаление пленки;

v) необязательно нанесение адгезива, по меньшей мере, на часть, необязательно очищенную, радиально внутренней поверхности непровисающей пленки, если она присутствует, и/или позже на радиально внешнюю поверхность указанного шумопонижающего элемента;

vi) прикрепление необязательно клейкой поверхности указанного шумопонижающего элемента, по меньшей мере, к части, необязательно очищенной и клейкой, радиально внутренней поверхности непровисающей пленки, если она присутствует, или, если пленку удаляют, непосредственно к слою эластомерной герметизирующей композиции с тем, чтобы получить звукопоглощающую самогерметизирующуюся шину.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи приведены только с целью разъяснения и, следовательно, не для ограничения. На чертежах:

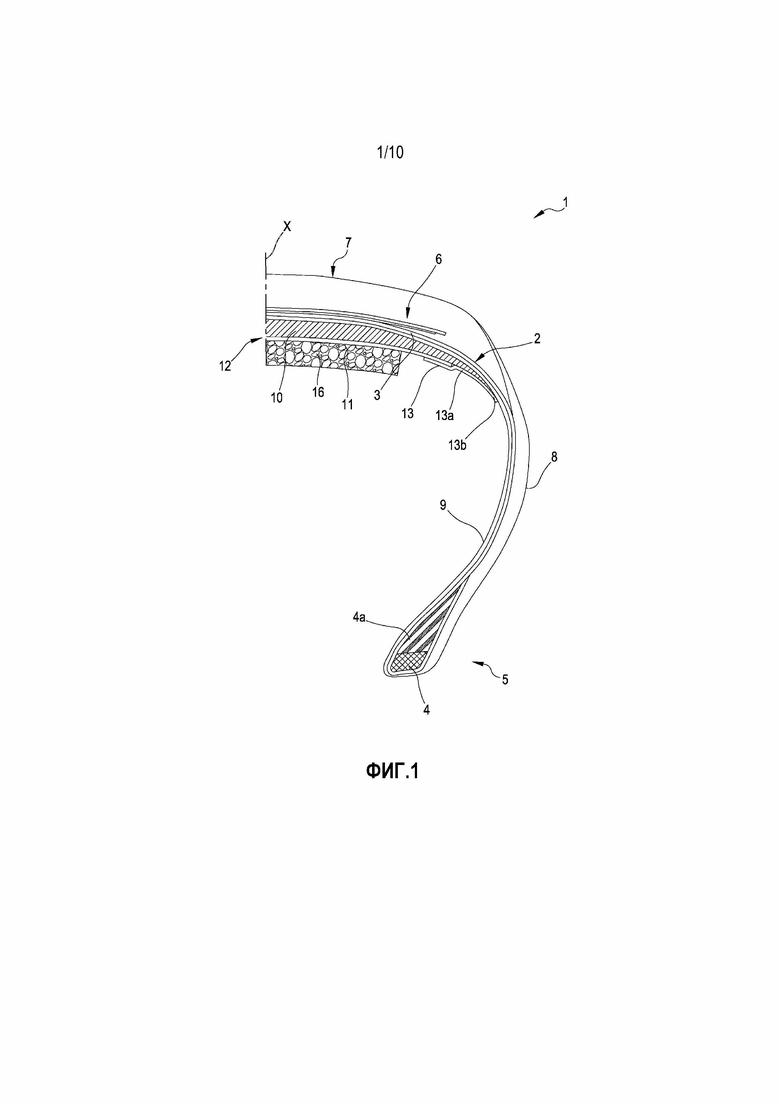

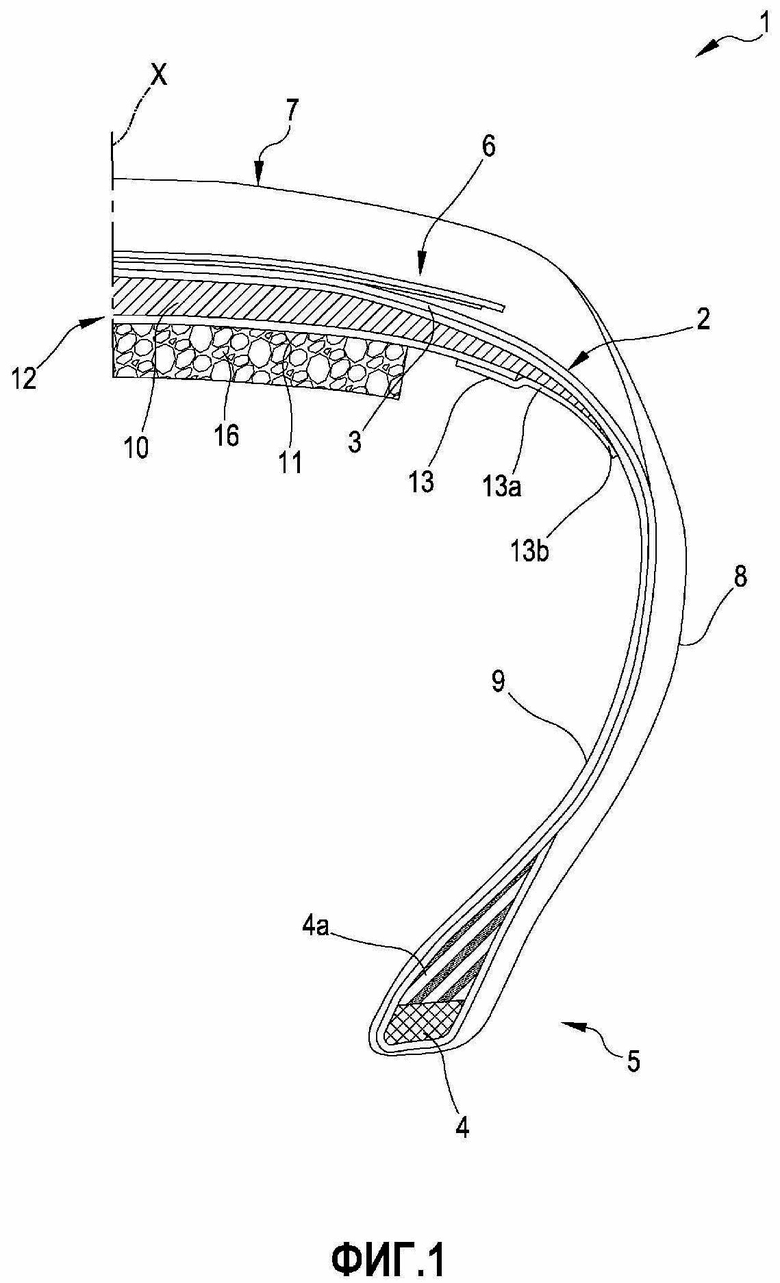

ФИГ. 1 схематично показывает радиальное полусечение звукопоглощающей самогерметизирующейся шины для колес транспортных средств.

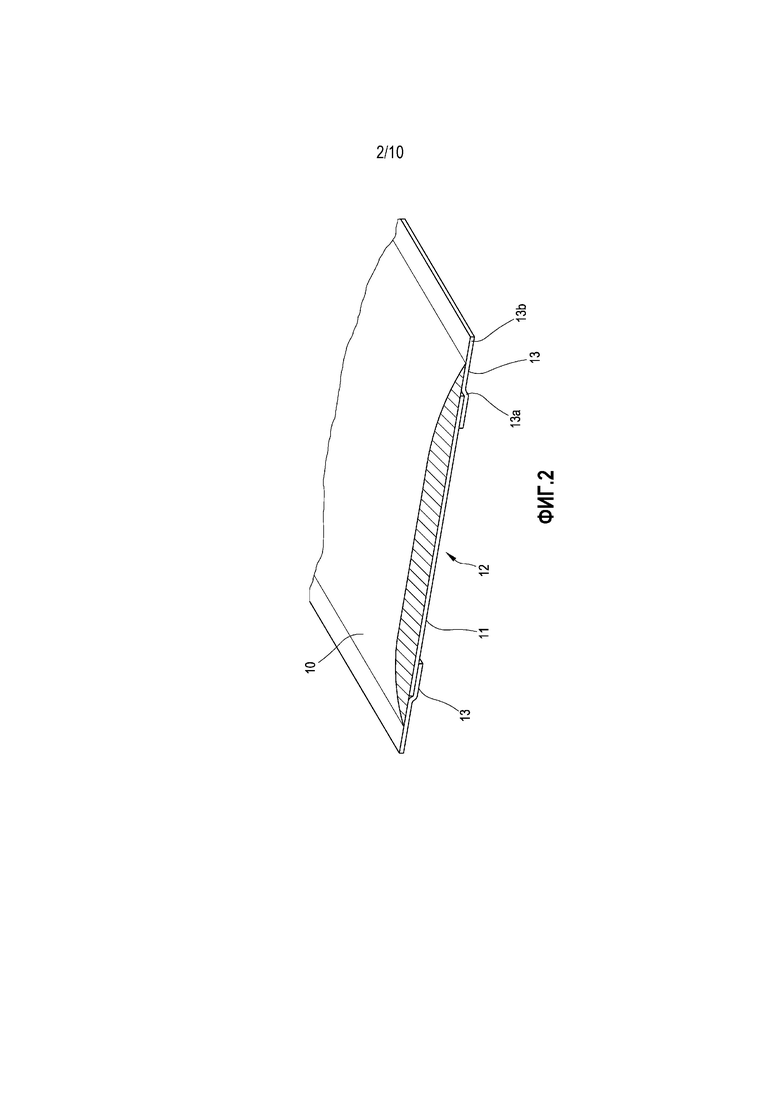

ФИГ. 2 показывает участок герметизирующего композита, связанный с двумя полосами эластомерного материала и предназначенный для формирования части звукопоглощающей самогерметизирующейся шины на ФИГ. 1.

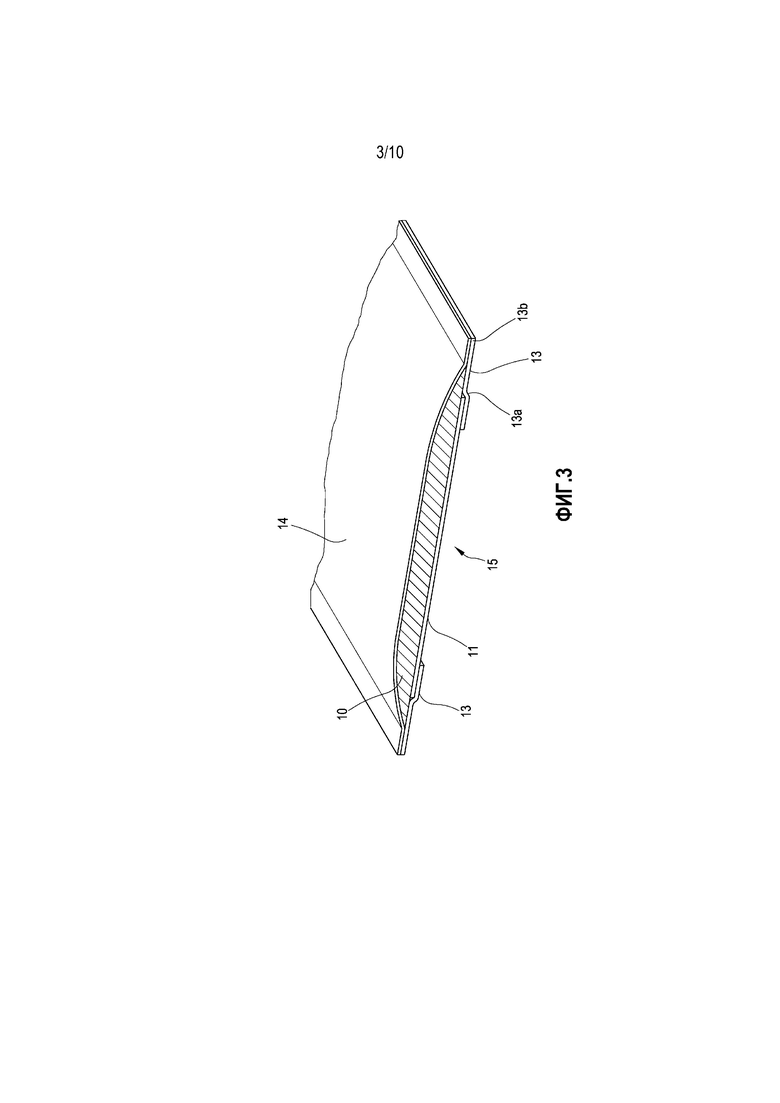

ФИГ. 3 представляет собой вид в разрезе многослойного герметизирующего композита, содержащего герметизирующий композит ФИГ. 2 и вторую съемную защитную пленку.

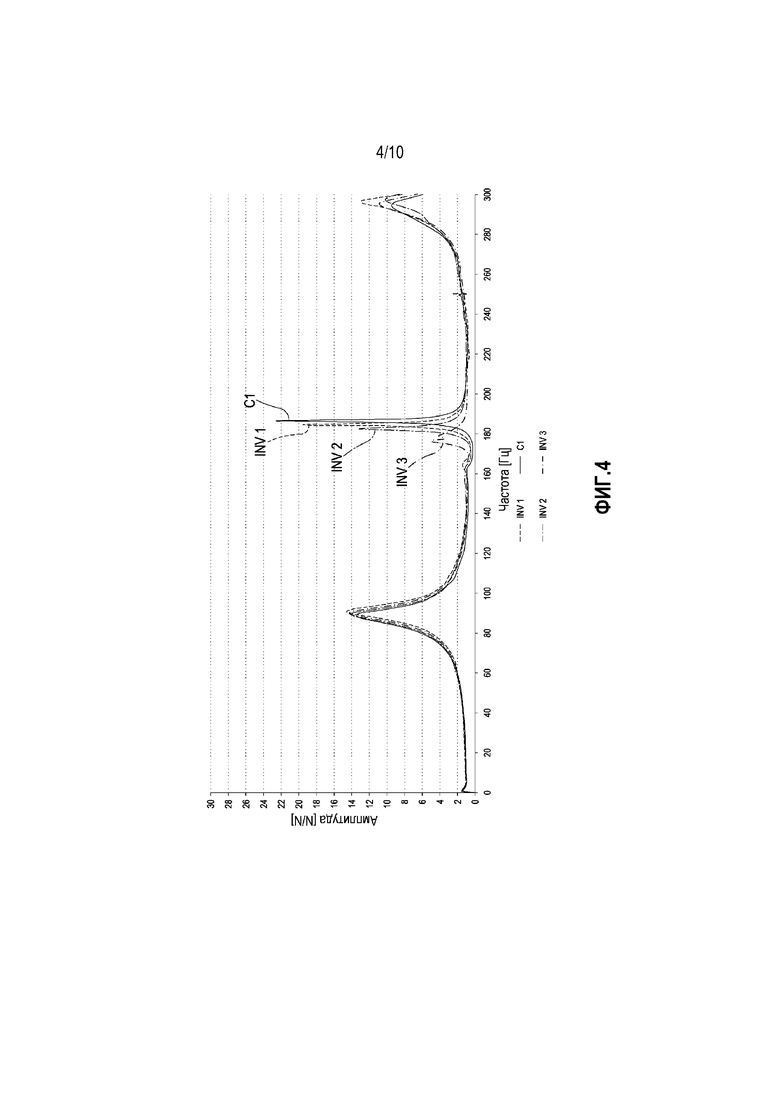

ФИГ. 4 показывает характеристики демпфирования шума полости при ударных испытаниях шин в соответствии с изобретением (образцы INV 1-3) и самогерметизирующейся шины сравнения C1 без шумопонижающего элемента.

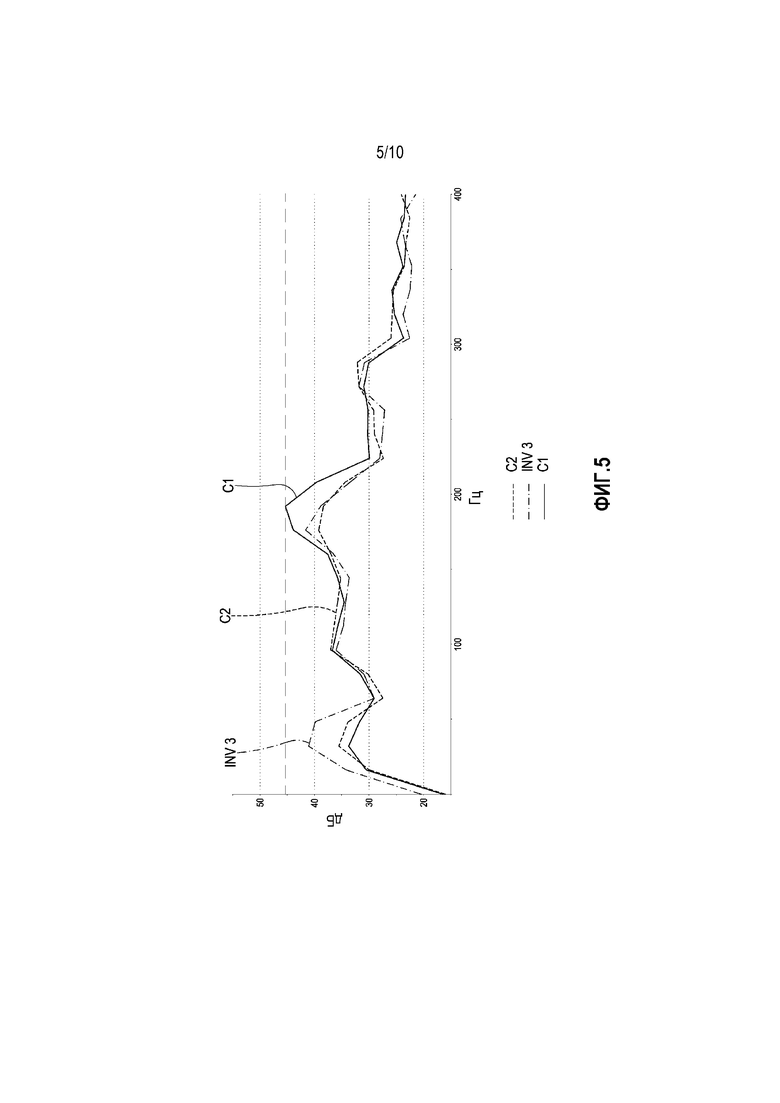

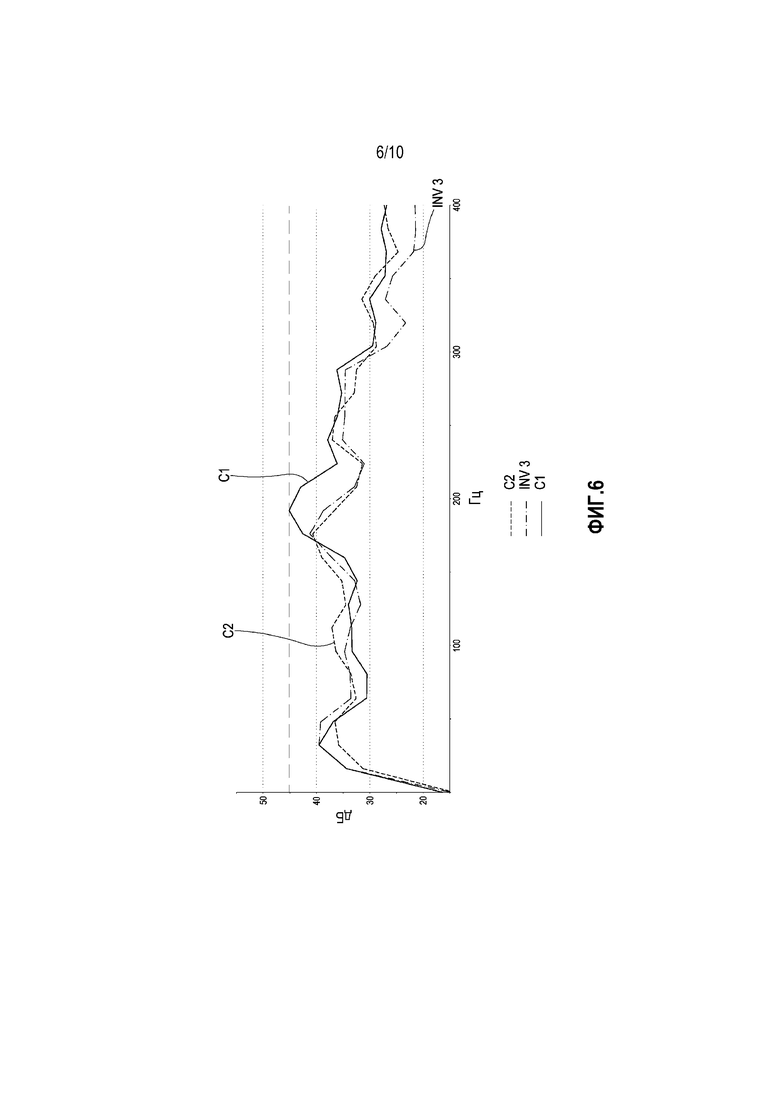

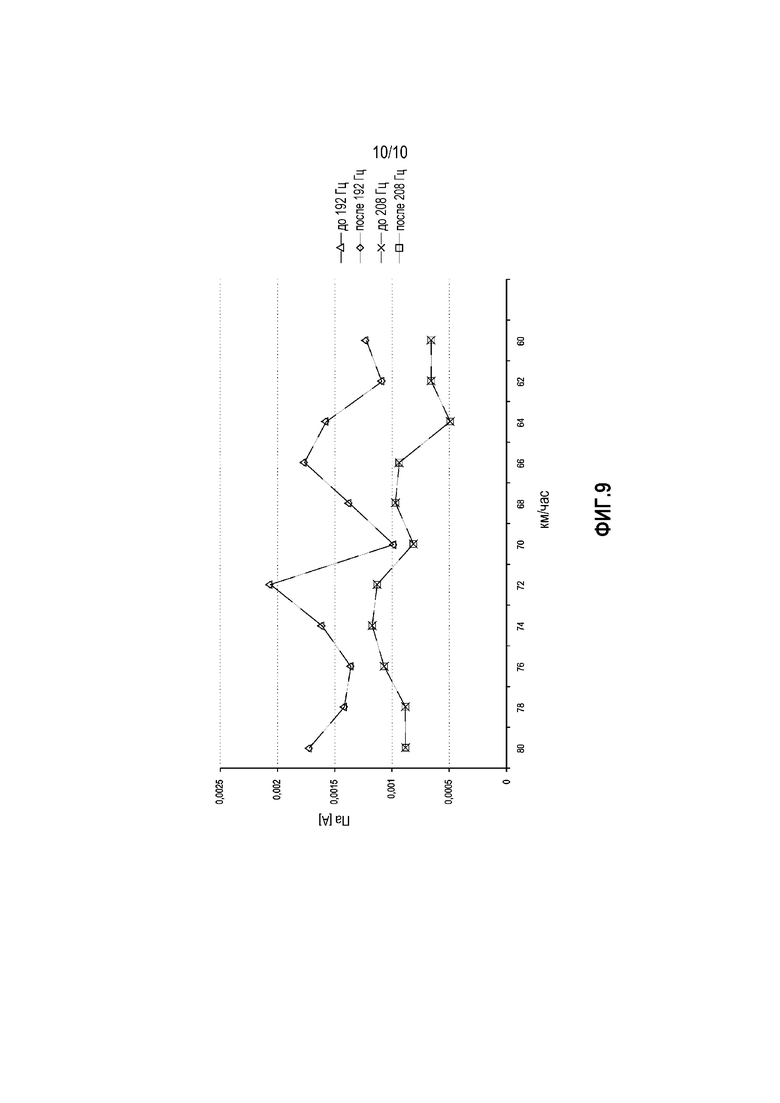

ФИГ. 5 и 6 показывают характеристики демпфирования шума полости при испытаниях по измерению шума в полу-безэховой камере шины в соответствии с изобретением (образец INV 3), сравнительных шин C1 без шумопонижающего элемента и C2, содержащую обычную открытомикроячеистую полиуретановую пену, при скоростях 65 и 80 км/час.

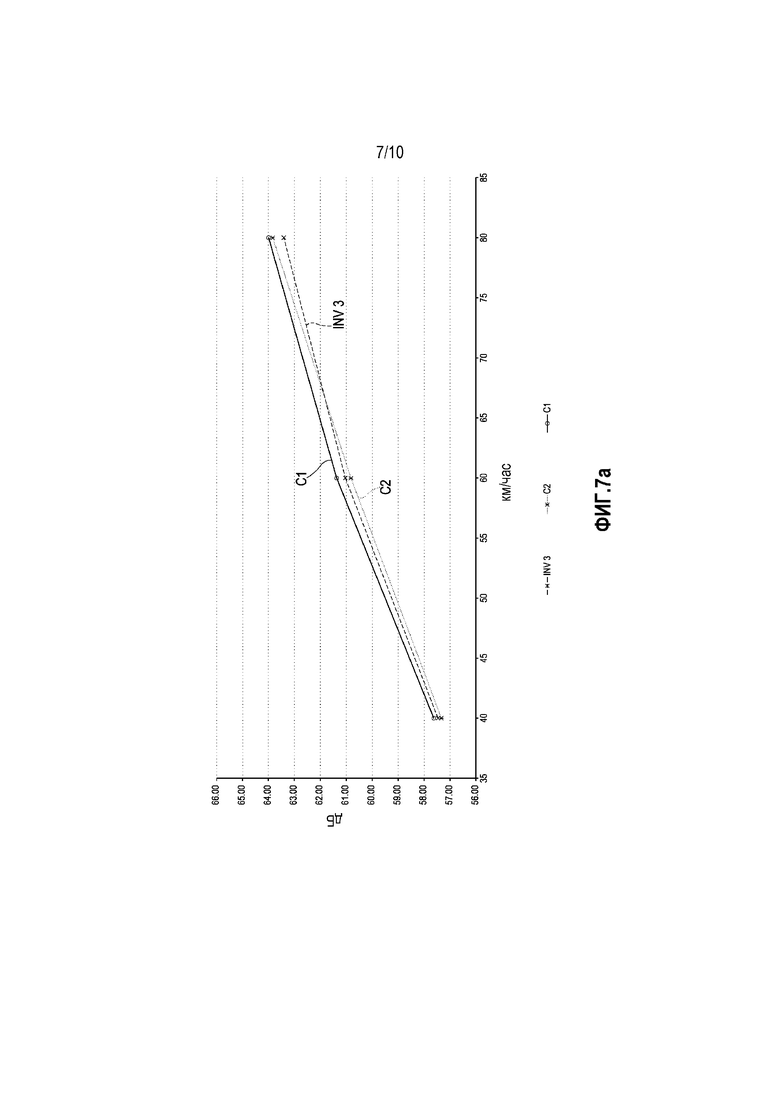

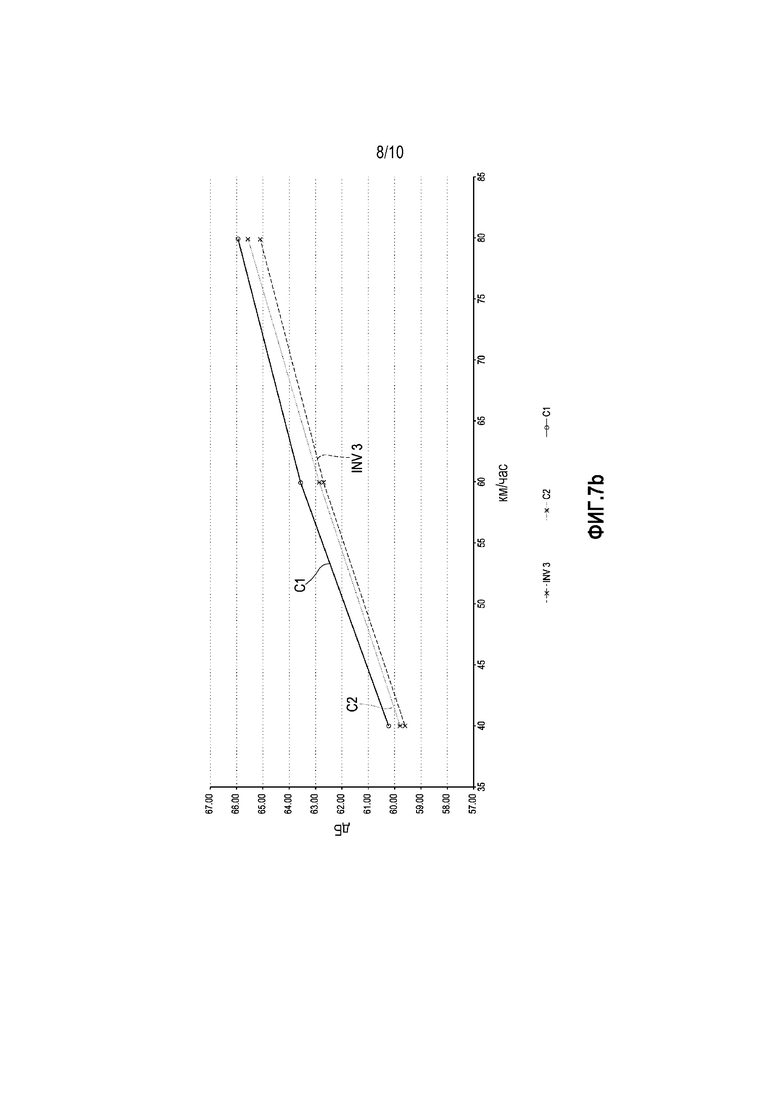

ФИГ. 7a и 7b показывают графики, относящиеся к внутреннему шуму, измеренному при испытаниях на дороге при скоростях между 40 и 80 км/час, в двух точках пассажирского салона транспортного средства с шинами в соответствии с изобретением, содержащими вспененный полиэтиленовый материал с перфорированными закрытыми макроячейками (образец INV 3), и со сравнительными шинами, не содержащими какой-либо шумопонижающий элемент (C1) или содержащими обычные полиуретановые материалы с открытыми микроячейками (C2).

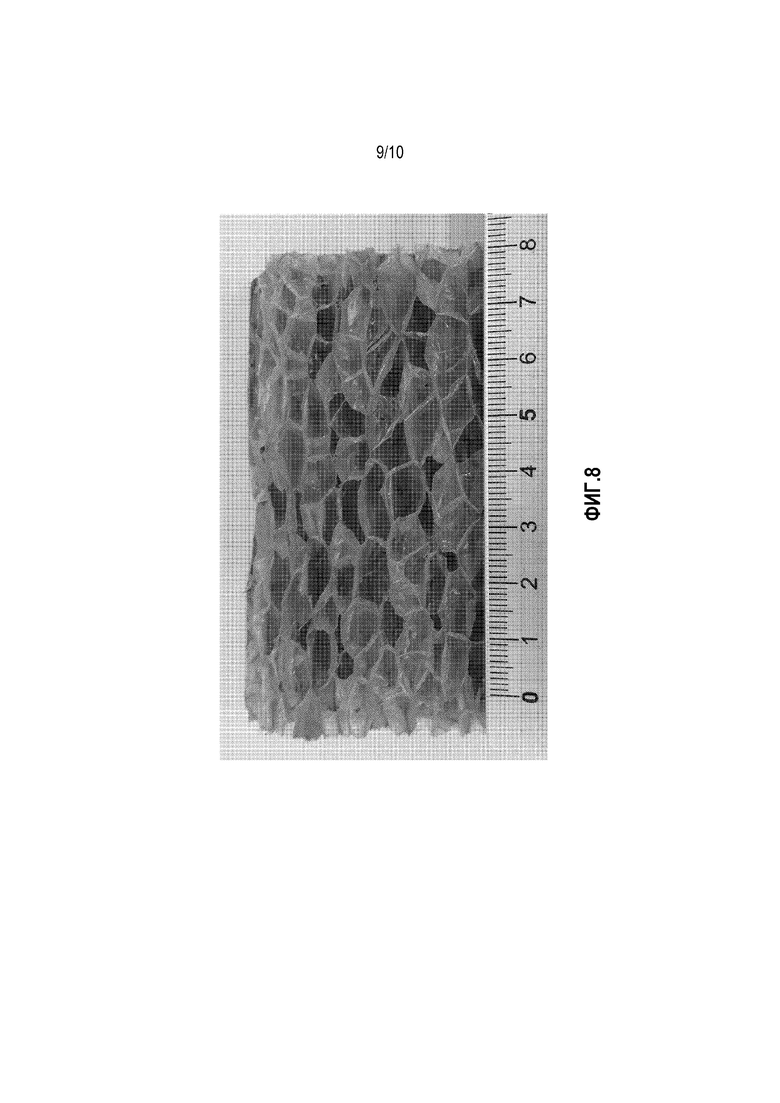

ФИГ. 8 представляет собой фотографию образца вспененного полиолефинового материала с перфорированными закрытыми макроячейками, предпочтительно используемого в звукопоглощающей шине, рядом с линейкой с эталонной миллиметровой шкалой.

ФИГ. 9 показывает характеристики демпфирования шума полости при испытаниях по измерению шума в полу-безэховой камере шины в соответствии с изобретением (образец INV 3) до и после испытания на усталость.

ОПРЕДЕЛЕНИЯ

Термин «масс.ч. на 100 масс.ч. каучука» (phr) (сокращение «частей на сто частей каучука») обозначает массовые части на 100 массовых частей всей эластомерной основы. Любые добавки (такие как любые эластомерные смолы или масла для наполнения) не учитывают при расчете 100 частей всей эластомерной композиции.

Термин «полиолефин», используемый в данном документе, означает любой термопластичный полимер, полученный при полимеризации ненасыщенных углеводородов, содержащих этиленовую или диеновую функцию.

В частности, термин полиолефин включает олефиновые гомополимеры и сополимеры и их смеси. Конкретные примеры включают этиленовые, пропиленовые, бутеновые гомополимеры, этилен-альфа-олефиновые, пропилен-альфа-олефиновые, бутен-альфа-олефиновые сополимеры, полиметилпентены и их модифицированные полимеры.

Термин «герметизирующий композит» относится к композиту, содержащему слой герметизирующей эластомерной композиции в сочетании с непровисающей пленкой и поддерживаемый непровисающей пленкой.

Термины «макроячейка» или «макроячеистый», относящиеся к вспененному материалу, как подразумевается, показывают, что ячейки указанного материала имеют средний размер, по меньшей мере, 1,5 мм, измеренный в соответствии со стандартом ASTM D3576.

Термин «сквозная перфорация» означает перфорацию, которая пересекает вспененный материал по всей его толщине.

Термин «частичная перфорация» означает перфорацию, которая не пересекает вспененный материал по всей его толщине.

Выражение «радиально самая внешняя поверхность указанного шумопонижающего элемента», как подразумевается, обозначает поверхность шумопонижающего элемента, которая в готовой шине не будет контактировать с воздухом в полости, а будет прикреплена к непровисающей пленке, если она присутствует, или непосредственно к герметизирующей эластомерной композиции.

Термин «пост-обработанная», относящийся к шине, или «пост-обработка», относящийся к способу ее производства, как подразумевается, указывает на то, что герметизирующую эластомерную композицию и необязательно непровисающую пленку наносят на уже вулканизированную и формованную шину, как описано, например, в документе US 4418093.

Термин «встроенный», относящийся к шине или к способу ее производства, как подразумевается, указывает на то, что герметизирующий композит применяют в зеленой шине и вместе с ней подвергают вулканизации и формованию, как описано, например, в документе WO 2011064698.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Звукопоглощающая самогерметизирующаяся шина в соответствии с настоящим изобретением может проявлять, по меньшей мере, один из приведенных ниже предпочтительных признаков, взятых по отдельности или в комбинации с другими.

Для целей настоящего изобретения композиция герметизирующего материала может быть различной, например, могут быть использованы композиции, описанные в следующих документах, включенных в данный документ посредством ссылки: WO 2009143895, WO 2011064698 или WO 2013093608, или также в документах US 2004/194862, US 2012/0180923, US 2012/234449 или US 8609758.

Предпочтительно, герметизирующая композиция содержит:

(a) по меньшей мере, один ненасыщенный стирольный термопластичный эластомер, и/или

(b) по меньшей мере, один диеновый эластомер,

(c) необязательно, по меньшей мере, один сшивающий агент,

(d) по меньшей мере, одну повышающую клейкость смолу,

(e) необязательно, по меньшей мере, один пластификатор,

(f) необязательно по меньшей мере, один армирующий наполнитель,

(g) необязательно, по меньшей мере, один гомогенизирующий агент, и

(h) необязательно, по меньшей мере, один пептизирующий агент.

Предпочтительно, ненасыщенный стирольный термопластичный эластомер (a) представляет собой стирол-диен-стирольный блок-полимер, предпочтительно выбираемый из блок-сополимеров стирол/бутадиен/стирол (SBS), стирол/изопрен/стирол (SIS), стирол/бутадиен/изопрен/стирол (SBIS) и их смесей, необязательно также содержащий соответствующие диблочные термопластичные эластомеры, такие как стирол-бутадиен (SB) и стирол-изопрен (SI). Особенно предпочтительны стирол/изопрен/стирольный блок-сополимер или смеси одного или нескольких ненасыщенных стирольных термопластичных эластомеров, содержащих, по меньшей мере, 50% блок-сополимера стирол/изопрен/стирол.

Предпочтительно, блок-сополимер имеет содержание стирола приблизительно от 10 до 30%, более предпочтительно приблизительно от 12 до 18%.

Предпочтительно, блок-сополимер имеет процентную долю «диблока» меньше чем 70%, даже более предпочтительно меньше чем 60%.

Предпочтительно, процентная доля «диблока» находится между 15 и 55%.

Под процентной долей диблока подразумевают процентное содержание блок-полимера, содержащего только два сегмента: полистирольный сегмент и эластомерный сегмент.

Хотя такие «диблоки» присутствуют в блок-полимерах, состоящих в основном из трех сегментов, стирол-эластомер-стирол, и рассматриваются как примеси вследствие неоптимальной эффективности «живой полимеризации», полагают, что присутствием диблоков можно успешно управлять, чтобы улучшить качество герметизирующей композиции.

Полагают, что более высокая процентная доля диблока соответствует более высокой клейкости, но более низкому модулю и меньшей когезии герметизирующей композиции.

Особенно предпочтительными являются блок-сополимеры стирол/изопрен/стирол с содержанием стирола равным или меньше чем 20%, более предпочтительно с содержанием между 14 и 20%.

Такие сополимеры, например, продают на рынке под названием Europrene® SOL T190, T9133 (компания Polimeri Europa), Vector® 4113, 4114 (компания Dexco Polymers), Kraton® D1111, D1112 и D1107J (компания Kraton).

Предпочтительно, необязательный, по меньшей мере, один диеновый эластомер (b), или синтетический или натуральный, входящий в герметизирующую композицию, может быть выбран из диеновых эластомеров, обычно используемых среди эластомерных материалов, сшиваемых серой или пероксидами, которые особенно приемлемы для производства шин, то есть, из эластомерных полимеров или сополимеров с ненасыщенной цепочкой, имеющих температуру стеклования (Tст) обычно ниже 20°C, предпочтительно в интервале от 0 до -110°C. Такие полимеры или сополимеры могут быть природного происхождения или могут быть получены полимеризацией в растворе, эмульсионной полимеризацией или газо-фазной полимеризацией одного или нескольких сопряженных диолефинов, необязательно смешанных, по меньшей мере, с одним сомономером, выбираемым из моновиниларенов и/или полярных сомономеров, в количестве не больше чем 60% масс. Сопряженные диолефины, как правило, содержат от 4 до 12, предпочтительно от 4 до 8 атомов углерода и могут быть выбраны, например, из группы, включающей 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смеси. Особенно предпочтительны 1,3-бутадиен или изопрен.

Полярные сомономеры, которые необязательно могут быть использованы, могут быть выбраны, например, из винилпиридина, винилхинолина, сложных эфиров акриловой кислоты и алкилакриловой кислоты, нитрилов или их смесей, таких как, например, метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил или их смеси.

Предпочтительно, синтетический или натуральный эластомер, включенный в герметизирующую композицию, может быть выбран, например, из цис-1,4-полиизопрена (натурального или синтетического каучука), 3,4-полиизопрена, полибутадиена (в частности, полибутадиена с высоким содержанием 1,4-цис), необязательно галогенированных изопрен/изобутеновых сополимеров, 1,3-бутадиен/акрилонитрильных сополимеров, стирол/1,3-бутадиеновых сополимеров (SBR), стирол/изопрен/1,3-бутадиеновых сополимеров, стирол/1,3-бутадиен/акрилонитрильных сополимеров или их смесей.

Необязательный диеновый эластомер (b) может быть, по меньшей мере, частично, предварительно сшит (b').

Подходящие предварительно сшитые эластомеры описаны, например, в документе WO 2009143895.

Предпочтительно, по меньшей мере, один сшивающий агент (c) выбирают из серы, серосодержащих молекул, предпочтительно в присутствии соединений, содержащих цинк, и жирных кислоты, или пероксидов.

Примеры конкретных серосодержащих молекул, которые могут быть использованы в качестве сшивающих агентов в герметизирующих материалах для производства самогерметизирующихся шин, представляют собой элементарную серу, тиурамы, такие как тетраизобутилтиурамдисульфид или тетрабензилтиурамдисульфид, или дитиофосфонаты, такие как дибутилдитиофосфонат цинка, или дитиокарбаматы, такие как диметилдитиокарбамат цинка, вместе с ZnO или соединениями, содержащими цинк, жирными кислотами и сульфенамидами, такими как N-трет-бутил-2-бензотиазилсульфенамид (TBBS) или N-циклогексил-2-бензотиазилсульфенамид (CBS), или тиазолами, такими как 2,2'-дитио-бис(бензотиазол) (MBTS).

Конкретные примеры пероксидов, которые могут быть использованы в качестве сшивающих агентов в герметизирующих материалах для производства самогерметизирующихся шин, представляют собой органические пероксиды, такие как дикумил-пероксид (DCP), 2,5-диметил-2,5-ди(трет-бутилперокси)гексан (DBPH), бис(2,4-дихлорбензоил)пероксид (DCBP), ди-трет-бутил-пероксид.

Предпочтительно, в качестве сшивающего агента используют пероксид, даже более предпочтительно 2,5-диметил-2,5-ди(трет-бутилперокси)гексан (DBPH).

Конкретным примером DBPH, который может быть использован, является смесь 45% DBPH с карбонатом кальция и диоксидом кремния, продаваемая на рынке под названием Luperox 101 XL45 (Arkema).

Количество пероксида предпочтительно находится в интервалах приблизительно от 0,1 до 6 масс.ч. на 100 масс.ч. каучука.

Присутствие пероксида или серы, или другого сшивающего агента обеспечивает частичную химическую сшивку герметизирующей композиции при проведении вулканизации шины с тем, чтобы улучшить характеристики динамической герметизации слоя герметизирующей композиции.

Предпочтительно, по меньшей мере, одна повышающая клейкость смола (d), преимущественно используемая в настоящем изобретении, может быть выбрана из группы, включающей углеводородные смолы, фенольные смолы, смолы на основе углерода, смолы на основе ксилола и природные смолы, такие как смолы на основе канифоли или смолы на основе терпена, имеющие среднечисленную молекулярную массу 200 и 50000, обычно между 500 и 10000, которые придают клейкость при смешении смолы с натуральным или синтетическим каучуком.

Приведенная выше среднечисленная молекулярная масса (Mn) может быть измерена в соответствии с методиками, известными в данной области техники, такими как, например, гельпроникающая хроматография (ГПХ (GPC)).

Примеры коммерческих продуктов углеводородных смол включают смолы на основе ароматической нефти, такие как PETCOAL производства компании Tosoh Co., Ltd; смолы на основе C5/C9-углеводородов, такие как PETROTACK производства компании Tosoh Co; смолы на основе C5-углеводородов, такие как Escorez® 1102 производства компании Exxon Mobil.

Примеры смолы на основе фенольных соединений включают смолы с алкилфенолформальдегидной основой и модифицированные смолы, модифицированные канифолью, смолы с алкилфенолацетиленовой основой, модифицированные алкилфенольные и терпенфенольные смолы. Конкретные примеры, обозначаемые брендом, включают промышленные продукты, например, RESINA SP-1068 (производства компании SI GROUP Inc.), который представляет собой октилфенол-формальдегидную смолу, и KORESIN (производства компании BASF Company), который представляет собой п-трет-бутилфенол-ацетиленовую смолу.

Примеры смол на основе углерода включают кумароно-инденовые смолы. Конкретные примеры включают коммерческие продукты, цитируемые под брендом, такие как смолы NOVARES C (производства компании RUTGERS CHEMICAL GmbH), которые представляют собой синтетические инден-кумароновые смолы (такие как NOVARES C10, C30 и C70).

Примерами природных смол являются канифольные смолы и терпеновые смолы, которые могут быть как они есть или могут быть модифицированными; примерами таких классов являются терпеновые смолы DERCOLYTE производства компании DRT, смолы, полученные из канифольных кислот, DERTOLINE, GRANOLITE и HYDROGRAL производства компании DRT.

Примеры смол на основе ксилола включают ксилол-формальдегидные смолы.

Приведенные выше повышающие клейкость смолы могут быть использованы по отдельности или смешанными вместе.

Предпочтительно, один или несколько пластификаторов (e), выбираемых из масел-наполнителей или жидких полимеров, обычно используемых в промышленности, могут быть добавлены к герметизирующей композиции в суммарном количестве предпочтительно меньше чем 200 масс.ч. на 100 масс.ч. каучука, более предпочтительно меньше чем 100 масс.ч. на 100 масс.ч. каучука, даже более предпочтительно меньше чем 80 масс.ч. на 100 масс.ч. каучука.

Примеры подходящих пластифицирующих масел представляют собой полиолефиновые масла, парафиновые масла, нафтеновые масла, ароматические масла, минеральные масла и их смеси.

Примерами подходящих жидких полимеров являются жидкие полимеры на основе бутадиена (BR), изопрена (IR), изопрен/бутадиенового каучука (IBR), стирол/бутадиенового каучука (SBR), необязательно гидрокси- и эпокси-функционализированные или деполимеризованные жидкие природные полимеры (NR).

По меньшей мере, один армирующий наполнитель (f) может быть с успехом добавлен к герметизирующей композиции, описанной выше, обычно в количестве от 1 до 40 масс.ч. на 100 масс.ч. каучука, предпочтительно от 5 до 15 масс.ч. на 100 масс.ч. каучука. Армирующий наполнитель может быть выбран из числа наполнителей, обычно используемых для сшитых изделий, в особенности для шин, таких как углеродная сажа, диоксид кремния, оксид алюминия, алюмосиликаты, карбонат кальция, каолин или их смеси. Углеродная сажа, диоксид кремния и их смеси особенно предпочтительны.

Предпочтительно, сажевый армирующий наполнитель может быть выбран из сажевых наполнителей, имеющих площадь поверхности не меньше чем 20 м2/г (при определении с помощью статистической площади поверхностного слоя (Statistical Thickness Surface Area - STSA) в соответствии со стандартом ISO 18852:2005).

Предпочтительно, герметизирующая композиция также может содержать приблизительно от 1 до 20 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного гомогенизирующего агента (g), используемого для облегчения смешения полимеров, содержащих стирол, которые имеют ароматический характер, с другими эластомерами, которые имеют преимущественно алифатический, или, по меньшей мере, неароматический характер. Как правило, такие гомогенизирующие агенты содержат смесь углеводородных смол, сложные эфиры жирных кислот и нафтеновые масла. Предпочтительным примером гомогенизирующего агента является коммерчески доступный материал Struktol 40 MS производства компании Struktol Canada Inc.

Предпочтительно, герметизирующая композиция также может содержать от 0,05 до 5 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного пептизирующего агента (h), чтобы облегчить перетирание, в результате чего снижая вязкость и улучшая однородность получаемой смеси. В качестве пептизирующих агентов широко используют тиофенолы и дисульфиды, такие как пентахлортиофенол и дибензамидодифенилдисульфид. Конкретные примеры включают активатор пластикации Akrochem peptizer 4P и 6P производства компании Akrochem USA corporation и Renacit 11/WG производства компании Lanxess GmbH.

Состав и толщину герметизирующего слоя выбирают в пределах вышеупомянутых характерных признаков в зависимости от типа шины, которая должна быть изготовлена, и от выбранного способа производства (встроенная или пост-обработанная), или таким образом, чтобы обеспечить оптимальные вязкоупругие характеристики и клейкость для каждого условия применения самой шины.

Предпочтительно, слой герметизирующей композиции в вулканизированной шине имеет толщину больше чем 1,5 мм, предпочтительно больше чем 2 мм. Предпочтительно слой герметизирующей композиции в вулканизированной шине имеет толщину меньше чем 5 мм, предпочтительно меньше чем 4 мм.

Предпочтительно, герметизирующая композиция содержит:

(а) от 20 до 100 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного ненасыщенного стирольного термопластичного эластомера,

(b) от 0 до 80 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного натурального или синтетического диенового эластомера,

(с) от 0,1 до 6 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного сшивающего агента,

(d) от 20 до 200 масс.ч. на 100 масс.ч. каучука, предпочтительно от 30 до 150 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одной повышающей клейкость смолы, и необязательно

(е) от 0 до 200 масс.ч. на 100 масс.ч. каучука, предпочтительно от 20 до 60 масс.ч. на 100 масс.ч. каучука, пластификатора (масла или жидкого полимера), и

(f) от 1 до 40 масс.ч. на 100 масс.ч. каучука, предпочтительно от 5 до 30 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя.

Предпочтительно, если шину по изобретению производят, как описано в первом способе (пост-обработанная), может быть использована герметизирующая композиция, которая описана, например, в документе WO 2009/059709.

Предпочтительно, если шину производят в соответствии со способом, известным как встраивание (способ в соответствии с изобретением), герметизирующая композиция может содержать:

(b) от 55 до 95 масс.ч. на 100 масс.ч. каучука, одного или несколько натуральных или синтетических диеновых эластомеров,

(b') от 5 до 45 масс.ч. на 100 масс.ч. каучука, одного или нескольких предварительно сшитых эластомеров,

(d) от 5 до 50 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одной повышающей липкость смолы, и

(f) от 1 до 40 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя.

Предпочтительно, предварительно сшитый эластомер (b') представляет собой бутадиен-стирольный сополимер, произведенный процессом полимеризации в горячей эмульсии, с содержанием стирола от 2 до 50% масс., предпочтительно от 15 до 35%. Эластомеры SBR1009, 1009AF и 4503C производства компании Lion Elastomers являются особенно предпочтительными.

В соответствии с особенно предпочтительным вариантом осуществления герметизирующая композиция в случае встраивания может дополнительно содержать:

(c) от 0,1 до 6 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного сшивающего агента, и/или

(e) от 25 до 65 масс.ч. на 100 масс.ч. каучука, пластификатора (масла или жидкого полимера), и/или

(g) приблизительно от 1 до 20 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного гомогенизирующего агента, и/или

(h) от 0,05 до 1 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного пептизирующего агента.

Подходящими герметизирующими композициями могут быть, например, композиции, описанные:

в документе WO 2011064698, которая содержит:

- от 40 до 80 масс.ч. на 100 масс.ч. каучука, предпочтительно от 50 до 70 масс.ч. на 100 масс.ч. каучука, синтетического или натурального эластомера,

- от 20 до 60 масс.ч. на 100 масс.ч. каучука, предпочтительно 30 до 50 масс.ч. на 100 масс.ч. каучука, эластомерного блок-полимера, предпочтительно стирол-бутадиенового эластомера (SBR),

- от 40 до 60 масс.ч. на 100 масс.ч. каучука, предпочтительно от 50 до 60 масс.ч. на 100 масс.ч. каучука, технологического масла,

- от 15 до 60 масс.ч. на 100 масс.ч. каучука, предпочтительно от 20 до 40 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного повышающего клейкость агента; и

- от 1 до 40 масс.ч. на 100 масс.ч. каучука, предпочтительно от 5 до 30 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя; ингредиенты которой определены в описании;

в документе WO 2013093608, которая содержит:

- по меньшей мере, приблизительно 20 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного ненасыщенного стирольного термопластичного эластомера,

- от 0 до 80 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного диенового эластомера;

- приблизительно от 0,1 до 6 масс.ч. на 100 масс.ч. каучука, сшивающего агента; ингредиенты которой определены в описании;

в документе US 2012180923, которая содержит:

- ненасыщенный диеновый эластомер в качестве основного эластомера;

- от 30 до 90 масс.ч. на 100 масс.ч. каучука, углеводородной смолы;

- от 0 до 60 масс.ч. на 100 масс.ч. каучука жидкого пластификатора, чья Tст (температура стеклования) составляет меньше чем -20°C, и

- от 0 до меньше чем 30 масс.ч. на 100 масс.ч. каучука армирующего наполнителя; ингредиенты которой определены в описании;

в документе US 8609758, которая содержит:

- стирольный термопластичный эластомер (TPS) в качестве основного эластомера;

- больше чем 200 масс.ч. на 100 масс.ч. каучука маловязкого масла, и

- больше чем 20 масс.ч. на 100 масс.ч. каучука углеводородной смолы, чья температура стеклования (Tст) больше чем 0°C; ингредиенты которой определены в описании;

в документе WO 2009143895, которая содержит:

- от 55 до 95 масс.ч. на 100 масс.ч. каучука, предпочтительно от 65 до 90 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного натурального или синтетического эластомера;

- от 5 до 45 масс.ч. на 100 масс.ч. каучука, предпочтительно от 10 до 35 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного предварительно сшитого эластомера, предпочтительно стирол-бутадиенового эластомера;

- от 5 до 50 масс.ч. на 100 масс.ч. каучука, предпочтительно от 20 до 40 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного повышающего клейкость агента, и

- от 1 до 40 масс.ч. на 100 масс.ч. каучука, предпочтительно от 5 до 30 масс.ч. на 100 масс.ч. каучука, по меньшей мере, одного армирующего наполнителя$ ингредиенты которой определены в описании;

в документе US 2004194862, которая содержит:

- от 0,2 до 20 масс.ч. пероксида, и

- от 5 до 50 масс.ч., по меньшей мере, одного жидкого полимера, выбираемого из группы, включающей этилен/альфа-олефиновый жидкий полимер, жидкий полибутадиен и жидкий полиизопрен,

- 100 масс.ч. каучука, содержащего не меньше чем 50% масс. полиизобутилена; ингредиенты которой определены в описании.

Предпочтительно, шина в соответствии с изобретением содержит непровисающую пленку.

Предпочтительно, непровисающая пленка представляет собой термопластичную пленку, содержащую, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70%, 80%, 90% и больше, одного или нескольких полимеров, выбираемых из числа:

- полиамидов (описанных, например, в документе EP 1435301, в документе WO 2011064698, необязательно также в смеси с эластомерами, такие как, например, в документе US 2009/0084482), предпочтительно полиамидов, выбираемых из нейлона 6, предпочтительно неориентированного (полученного методом полива), нейлона 12, нейлона 6,6, или полиамидных блок-сополимеров с гибкими поли(сложно)эфирными сегментами, продаваемых на рынке как «Pebax» компанией Arkema, описанных в документе US2012/0180923;

- полиолефинов (описанных в патентной заявке Италии № 102015000086751 и, например, в документе US 2010/0300593, которые включены полностью в данный документ посредством ссылки), предпочтительно полиолефина, выбираемого из гомо- и сополимеров этилена, пропилена, C4-C20-альфа-олефинов, предпочтительно C4-C10-альфа-олефинов, и их смесей, более предпочтительно полиолефин выбирают из гомо- и сополимеров этилена и их смесей, где такие полиолефины имеют индекс текучести расплава (ИТР (MFI)) меньше чем 4, предпочтительно меньше чем 2, более предпочтительно меньше чем 1,5, даже более предпочтительно меньше чем 1 грамм за 10 минут (ASTM D1238, 190°C/2,16 кг);

- сложных полиэфиров, описанных, например, в заявке WO2011064698 (от имени Заявителя);

- хлорированных полимеров (PVC, PVDC), описанных, например, в документе US 2012/234449, необязательно в смеси с высокомолекулярными пластифицирующими агентами, и в документе US 2010/0300593;

- фторированных полимеров, таких как этилен-пропиленфторид (FEP), этилентетрафторэтилен (ETFE) или политетрафторэтилен (PTFE), описанных, например, в документе US 2012/0199260, предпочтительно PTFE;

- полиуретанов (ТПУ (TPU)), описанных в документе WO 2015079384, включенном полностью в данный документ посредством ссылки, предпочтительно ТПУ простого полиэфира.

Предпочтительно, непровисающая пленка представляет собой термопластичную пленку, содержащую один или несколько полиамидов, или один или несколько полиолефинов.

Предпочтительно, непровисающая пленка представляет собой термопластичную пленку, содержащую один или несколько полиамидов, предпочтительно выбираемых из нейлона 6, предпочтительно неориентированного, нейлона 12, нейлона 6-6, или из одного или нескольких полиолефинов, предпочтительно выбираемых из гомо- и сополимеров этилена, пропилена или C4-C20-альфа-олефинов.

Предпочтительно, непровисающая термопластичная пленка состоит из одного или нескольких полиолефинов, выбираемых из гомо- и сополимеров этилена, пропилена, C4-C20-альфа-олефинов, предпочтительно C4-C10-альфа-олефинов, более предпочтительно выбираемых из гомо- и сополимеров этилена и их смесей.

Предпочтительно, в случае полиолефиновой непровисающей пленки, по меньшей мере, один полиолефин характеризуется индексом текучести расплава (ИТР) меньше чем 4, предпочтительно меньше чем 2, более предпочтительно меньше чем 1,5, даже более предпочтительно меньше чем 1 грамм за 10 минут (ASTM D1238, 190°C/2,16 кг).

По меньшей мере, один полиолефин рассматриваемой пленки характеризуется индексом текучести расплава (ИТР) обычно в интервале от 0,01 до 4,0, предпочтительно от 0,1 до 2,0, более предпочтительно от 0,1 до 1,0, даже более предпочтительно от 0,2 до 0,9 грамм за 10 минут (ASTM D1238, 190°C/2,16 кг).

Полиэтилен, как правило, классифицируют в зависимости от плотности как полиэтилен высокой плотности (HDPE), если он имеет плотность больше чем или равную 0,941 г/см3, средней плотности (MDPE), если он имеет плотность в интервале от 0,926 до 0,940 г/см3, линейный полиэтилен низкой плотности (LLDPE), когда он имеет плотность в интервале от 0,915 до 0,925 г/см3, полиэтилен низкой плотности (LDPE), когда он имеет плотность в интервале от 0,910 до 0,940 г/см3, полиэтилен очень низкой плотности (VLDPE), когда он имеет плотность в интервале от 0,880 до 0,915 г/см3.

Предпочтительно, полиэтилен непровисающей термопластичной пленки представляет собой линейный полиэтилен низкой плотности (LLDPE), или полиэтилен низкой плотности (LDPE), или полиэтилен низкой плотности, сополимеризованный с винилацетатом (LDPE-EVA), или полиэтилен средней плотности (MDPE), или их смеси.

Обычно полиэтилен имеет температуру плавления меньше чем приблизительно 135°C, как правило, приблизительно между 110 и 130°C.

Примерами подходящих коммерчески доступных полиолефинов являются полиэтилены, выбираемые из Exxon LL 1201 KG (LLDPE, ИТР 0,70 г/10 мин при 190°C/2,16 кг; 1250 ч/млн антифрикционной добавки), Exxon Enable 20-05 HH (m-PE, ИТР 0,50 г/10 мин при 190°C/2,16 кг, без антифрикционной добавки), Exxon Exceed 1012 MK (m-VLDPE, ИТР 0,50 г/10 мин при 190°C/2,16 кг, 1000 ч/млн антифрикционной добавки) или их смесей.

Предпочтительно, указанная полиолефиновая непровисающая пленка дополнительно содержит от 1 до 50%, предпочтительно от 10 до 40%, более предпочтительно от 15 до 35% масс. одного или нескольких полярных полимеров, выбираемых из поливинилацетата, этиленвинилацетатных сополимеров, EVOH, поливинилацетата с высокой степенью гидролиза (EVOH), поливинилового спирта (PVA, PVOH) или их смесей.

Предпочтительно, указанная полиолефиновая непровисающая пленка содержит, по меньшей мере, 50%, 60%, 70%, 80%, 90% полиэтилена, имеющего индекс текучести расплава (ИТР) меньше чем 4, предпочтительно меньше чем 2, более предпочтительно меньше чем 1,5, даже более предпочтительно меньше чем 1 грамм за 10 минут (ASTM D1238, 190°C/2,16 кг).

Предпочтительно, термопластичная пленка на основе полиолефина обеспечивает более длительную стабильность зеленой шины во времени относительно стабильности пленки на основе полиамида. Это дает большую свободу во время работы с зеленой шиной между приданием ей формы и вулканизацией и/или уменьшенную необходимость дорогой и сложной фиксации пленочного соединения.

Предпочтительно, непровисающая полиолефиновая термопластичная пленка имеет относительное удлинение при разрыве больше чем 100%, более предпочтительно больше чем 150%, даже более предпочтительно равное или больше чем 200% в продольном направлении, измеренное в соответствии со стандартом ASTM D882 на опытном образце шириной 12,57 мм, деформируемом со скоростью 500 мм/мин при 23°C.

Предпочтительно, непровисающая пленка представляет собой эластомерную пленку, содержащую, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70%, 80%, 90% и больше одного или нескольких полимеров, выбираемых из полиуретанов (таких как ТПУ (TPU), описанные, например, в документе WO2015/079384 (от имени Заявителя), который включен в данный документ полностью посредством ссылки), и блок-полимеров (описанных, например, в документе US2012/0180923 (Michelin), который включен в данный документ полностью посредством ссылки).

Непровисающая пленка может быть или сшитой, или несшитой; предпочтительно она сшита с применением методов, известных специалистам в данной области техники, например, при использовании облучения, пероксидов или иономеров.

Предпочтительно, поверхность непровисающей пленки в контакте с герметизирующей композицией может быть обработана, чтобы повысить ее адгезионную способность, например, путем обработки коронным разрядом или плазменной обработки, и/или путем нанесения покрытия из полярных сополимеров и/или путем введения полярных сополимеров, таких как, например, EVA, EVOH, в саму пленку или только в соответствующий поверхностный слой пленки в случае многослойной пленки.

Предпочтительно, если герметизирующий композит применяют на зеленой шине, то есть, и герметизирующую композицию, и непровисающую пленку укладывают в зеленой шине, поверхность пленки, которая расположена в радиально самом внутреннем положении шины, то есть, поверхность, которая при проведении процесса вулканизации шины открыта к камере вулканизации, покрывают композицией, содержащей повышающие текучесть или препятствующие слипанию агенты, которые облегчают растекание.

Предпочтительно, если герметизирующий композит применяют в зеленой шине, две наружные поверхности непровисающей термопластичной пленки могут иметь разные свойства, то есть, повышенную адгезионную способность к герметизирующей композиции для одной и улучшенную текучесть относительно камеры вулканизации для другой, что может быть получено за счет с одной или нескольких обработок, рассмотренных выше.

Агентами, подходящими для облегчения течения, являются, например, как мононенасыщенные первичные амиды, такие как эрукамид и олеамид, так и насыщенные первичные амиды, такие как стеарамид и бегенамид; другие агенты представляют собой вторичные амиды, такие как стеарилэрукамид и олеилпальмитамид, и бис-амиды, такие как этилен-бис-стеарамид; предпочтительно они представляют собой первичные амиды.

Непровисающая пленка может быть однослойной или многослойной, например, двухслойной.

Предпочтительно, непровисающая пленка перед приданием ей формы имеет толщину между 10 и 50 мкм, предпочтительно между 10 и 40 мкм, более предпочтительно между 15 и 30 мкм.

Предпочтительно, в готовой шине непровисающая пленка имеет толщину между 7 и 40 мкм, предпочтительно между 10 и 30 мкм.

Шина в соответствии с изобретением включает шумопонижающий элемент, содержащий, предпочтительно состоящий из, по меньшей мере, один закрытоячеистый вспененный полиолефиновый материал, предпочтительно с закрытыми макроячейками.

Предпочтительно, макроячеистый вспененный материал содержит ячейки, имеющие средний размер ячеек, по меньшей мере, 1,5 мм, более предпочтительно, по меньшей мере, 3 мм, даже более предпочтительно, по меньшей мере, 4 мм, причем размер оценивают в соответствии со стандартом ASTM D3576.

Предпочтительно, макроячеистый вспененный шумопонижающий материал содержит ячейки, имеющие средний размер ячеек между 1,5 и 15 мм, 2 и 10 мм, 3 и 10 мм, более предпочтительно между 4 и 8 мм в соответствии со стандартом ASTM D3576.

В соответствии с вариантом осуществления вспененный полиолефиновый материал содержит число макроячеек на 25 мм меньше чем 30, предпочтительно меньше чем 20, более предпочтительно меньше чем 10, при измерении в соответствии с методом BS 4443/1 Met.4.

Предпочтительно, шина в соответствии с изобретением содержит во внутренней полости шумопонижающий элемент, содержащий, предпочтительно состоящий из, закрытоячеистый вспененный полиолефиновый материал, имеющий число ячеек меньше чем четыре на линейный сантиметр.

В соответствии с другим вариантом осуществления шумопонижающий элемент шины в соответствии с настоящим изобретением содержит, предпочтительно состоит из, по меньшей мере, один закрытоячеистый вспененный полиолефиновый материал, такой как материалы X105SM или K630, продаваемые компанией Tekspan Automotive, в которых число ячеек на 25 мм, измеренных в соответствии с методом BS 4443/Met.4, находится между 40 и 250.

Предпочтительно, шумопонижающий элемент шины в соответствии с настоящим изобретением содержит, предпочтительно состоит из, вспененный полиолефиновый материал, получаемый путем расширения полиолефинового материала, выбираемого из гомо- и сополимеров этилена, пропилена, C4-C20-альфа-олефинов, предпочтительно C4-C10-альфа-олефинов и их смесей, наиболее предпочтительно из гомо- и сополимеров этилена и их смесей.

Примерами коммерчески доступных полиолефинов являются полиэтилены, полипропилены, полибутены и их сополимеры, в том числе сополимеры этилена с альфа-олефинами и их смеси.

Предпочтительно, полиолефиновый материал представляет собой полиэтилен, выбираемый из гомополимеров этилена, сополимеров этилена с пропиленом и сополимеров этилена с C4-C8-альфа-олефином.

Предпочтительно, полиэтилен представляет собой полиэтилен низкой плотности (LDPE) с плотностью равной или больше чем 0,940 г/см3, предпочтительно между 0,910-0,940 г/см³.

Обычно полиэтилен имеет температуру размягчения меньше чем приблизительно 120°C, как правило, между приблизительно 95 и 115°C.

Обычно полиэтилен имеет индекс текучести расплава между 0,01 и 100, предпочтительно между 0,05 и 50, более предпочтительно между 0,1 и 20 граммами за 10 минут (ASTM D1238, 190°C/2,16).

Предпочтительно, шумопонижающий элемент шины в соответствии с настоящим изобретением состоит из закрытоячеистого вспененного полиолефинового материала, предпочтительно с закрытыми макроячейками, необязательно перфорированного.

Предпочтительно, шумопонижающий элемент состоит из закрытоячеистого вспененного полиолефинового материала, предпочтительно с закрытыми макроячейками, необязательно перфорированного.

Предпочтительно, вспененный полиолефиновый материал имеет плотность не больше чем 40 кг/м3, предпочтительно не больше чем 30 кг/м3, более предпочтительно не больше чем 25 кг/м3, измеренную в соответствии со стандартом ASTM D3575-08 Suffix W.

Предпочтительно, вспененный полиолефиновый материал характеризуется водопоглощением в соответствии со стандартом UNI EN 12088 (ОВ>95% через 28 дней) меньше чем 6 кг/м2, более предпочтительно меньше чем 4 кг/м2, даже более предпочтительно меньше чем 3 кг/м2.

Предпочтительно, вспененный полиолефиновый материал характеризуется прочностью при сжатии по стандарту ISO 3385 1986, часть 1, при скорости сжатия 100 мм/мин и при четвертом сжатии, в соответствии со следующей таблицей 1.

Таблица 1

Вспененный полиолефиновый материал, используемый в качестве шумопонижающего элемента в шине по настоящему изобретению, может быть сшит.

Вспененный полиолефиновый материал, используемый в качестве шумопонижающего элемента в шине по настоящему изобретению, представляет собой закрытоячеистый вспененный материал, предпочтительно с закрытыми макроячейками, предпочтительно перфорированный.

Шумопонижающие вспененные материалы с закрытыми макроячейками, предпочтительно перфорированные, описаны, например, в патентной заявке WO 01/70859.

Перфорированные закрытоячеистые вспененные материалы известны для обычных областей применения и описаны, например, в патентной заявке WO 2012/156416A1 и в других документах, цитируемых в ней.

Предпочтительно указанный закрытоячеистый вспененный полиолефиновый материал, предпочтительно с закрытыми макроячейками, имеет, по меньшей мере, одну перфорацию, более предпочтительно, по меньшей мере, 5, по меньшей мере, 10, по меньшей мере, 20, по меньшей мере, 30 перфораций на 10 см2 поверхности.

Перфорация вспененного материала может быть частичной, сквозной или комбинацией обоих типов, то есть, двойной или тройной перфорацией, предпочтительно перфорация представляет собой двойную перфорацию, которая является комбинацией сквозной и частичной перфорации.

Предпочтительно вспененный полиолефиновый материал имеет, по меньшей мере, одну сквозную перфорацию и, по меньшей мере, одну частичную перфорацию.

Частичная перфорация имеет глубину меньше чем толщина вспененного материала, как правило, глубина находится приблизительно между 25 и 85% от такой толщины.

Сквозная или частичная перфорации, пересекающие вспененный материал, как правило, являются круглыми в поперечном сечении, но они также могут иметь другие конфигурации, такие как эллиптические, квадратные, треугольные, овальные.

Средняя ширина перфораций обычно составляет больше чем 0,01 мм, предпочтительно больше чем 0,1 мм, предпочтительно больше чем 0,5 мм.

Средняя ширина перфораций предпочтительно находится между 0,01 и 2 мм, более предпочтительно между 0,05 и 1,0 мм.

Частичная и сквозная перфорации могут иметь одинаковую конфигурацию и/или ширину или они могут отличаться друг от друга.

Как правило, перфорации равномерно распределены, по меньшей мере, на части, предпочтительно по всей поверхности листа вспененного материала на расстоянии, которое зависит, наряду с другими факторами, от толщины листа.

Пример способа двойного перфорирования закрытоячеистого вспененного материала описан в документе EP 1026194B1.

Перфорация вспененного материалы вызывает раскрытие части закрытых ячеек.

Содержание открытых ячеек обычно определяют с помощью стандартизированных тестов, таких как метод, описанный в стандарте ASTM D2856-A.

Предпочтительно, вспененный материал после перфорирования все еще содержит, по меньшей мере, 40% об., предпочтительно, по меньшей мере, 60%, более предпочтительно, по меньшей мере, 65% закрытых ячеек.

Предпочтительно, вспененный материал после перфорирования содержит, по меньшей мере, 10% об., предпочтительно, по меньшей мере, 20%, по меньшей мере, 25%, по меньшей мере, 30% ячеек, открытых в результате перфорирования.

Предпочтительно, вспененный материал после перфорирования содержит приблизительно от 10 до 50% об., предпочтительно приблизительно от 15 до 40%, от 20 до 35% ячеек, раскрытых в результате перфорирования.

Раскрытие некоторого числа ячеек в закрытоячеистом материале придает улучшенные звукопоглощающие характеристики, так как это создает извилистые маршруты для звуковых волн.

Кроме того, без привязки к какой-либо поясняющей теории, полагают, что комбинация макроячеистой структуры с перфорацией вспененного полиолефинового материала также приводит к более быстрому и эффективному рассеянию тепла, обеспечивая даже более успешное применение таких полиолефиновых материалов, сами по себе отличающихся плохими термическими свойствами, в качестве шумопонижающих материалов вместо обычных полиуретановых материалов, заведомо более высокоплавких, в полости шины, то есть, в условиях значительных термических и механических напряжений. Помимо этого, ограниченное число перфораций не ухудшает структурную прочность вспененного материала, который, следовательно, благодаря как типу полимера, так и макроячеистой структуре после расширения, не вмешивается в герметизирующие свойства герметизирующего композита.

В шине по настоящему изобретению шумопонижающий элемент предпочтительно используют в виде одного слоя или, с другой стороны, в виде соединения из двух или более слоев, соединенных в этом случае предпочтительно путем ламинирования.

Шумопонижающий элемент предпочтительно имеет толщину, по меньшей мере, 5 мм, более предпочтительно от 5 до 50 мм, от 7 до 40 мм, даже более предпочтительно от 10 до 30 мм.

Примером особенно предпочтительного промышленного шумопонижающего элемента, выполненного из перфорированного закрытомакроячеистого полиэтилена, является так называемый Stratocell Whisper™, поставляемый компанией Sogimi и проиллюстрированный на ФИГ. 8.

Фотография на ФИГ. 8 позволяет оценить внешний вид этого образца Stratocell Whisper и фактический размер его макроячеек при прямом сравнении с миллиметровой шкалой линейки.

Шумопонижающий материал продается на рынке в форме листов, обычно прямоугольных, или рулонов.

Обычно одну из двух главных поверхностей шумопонижающего материала покрывают слоем подходящего адгезивного материала, защищенного в свою очередь первой съемной пленкой, тогда как другая поверхность может иметь или может не иметь вторую защитную пленку. При удалении первой съемной пленки возможно прикрепление шумопонижающего материала к радиально внутренней поверхности эластомерной герметизирующей композиции или, если она присутствует, к непровисающей пленке герметизирующего композита шины.

Однако адгезивный материал не является необходимым в случае, когда шумопонижающий элемент наносят непосредственно на радиально самую внутреннюю поверхность эластомерной герметизирующей композиции в отсутствие непровисающей пленки, а герметизирующая композиция имеет подходящую адгезивность.

Примерами адгезивных материалов, обычно используемых для этих целей, являются акриловые адгезивы, такие как модифицированные чувствительные к давлению адгезивы, продаваемые на рынке компанией Tekspan Automotive под наименованием 2C или компанией Nitto с названием 5015TP или D5952, или акриловые адгезивы для ламинирования 9472LE от компании 3M.

Однако также могут быть применены другие типы адгезивов, обычно используемых в промышленности, при условии, что они приемлемы для обеспечения стабильной адгезии шумопонижающего материала к непровисающей пленке или к герметизирующей композиции. Специалист в данной области техники способен выбрать оптимальный адгезив с учетом химической природы материалов, которые соединяют, то есть, шумопонижающего материала и непровисающей пленки или герметизирующей композиции.

В шине в соответствии с настоящим изобретением, по меньшей мере, один слой шумопонижающего материала наносят в радиально внутреннем положении относительно слоя герметизирующей эластомерной композиции или, если она присутствует, относительно непровисающей пленки.

В случае производства шины первым способом по изобретению перед прикреплением шумопонижающего элемента к радиально внутренней поверхности непровисающей пленки, когда она присутствует, как правило, обычно удаляют с такой поверхности любой загрязняющий материал, возможно оставшийся от стадии формования, например, механически путем протирания или химически с помощью растворителей и/или детергентов, или с помощью других подходящих (лазерных) технологий.

В предпочтительном варианте осуществления укладывают один слой шумопонижающего материала.

В другом варианте осуществления наносят два или несколько слоев шумопонижающих материалов, одинаковых или отличающихся друг от друга, предпочтительно с частичным или полным наложением, из которых, по меньшей мере, один в контакте с герметизирующей композицией или с непровисающей пленкой, если она присутствует, содержит закрытоячеистый вспененный полиолефиновый материал, предпочтительно с закрытыми макроячейками, необязательно перфорированный, как описано выше.

В случае множества слоев шумопонижающие материалы предпочтительно прикрепляют друг к другу, например, путем склеивания или ламинирования, и слой в контакте с герметизирующим композитом представляет собой закрытоячеистый вспененный полиолефиновый материал, предпочтительно с закрытыми макроячейками, необязательно перфорированный, как описано выше.

В шине в соответствии с настоящим изобретением шумопонижающий элемент наносят, по меньшей мере, на часть радиально внутренней поверхности слоя герметизирующей эластомерной композиции или, если она присутствует, непровисающей пленки.

Предпочтительно шумопонижающий элемент наносят на радиально внутреннюю поверхность слоя эластомерной герметизирующей композиции или, если она присутствует, непровисающей пленки, который проходит по всей окружности шины и аксиально, по мере, по участку протекторного браслета шины, предпочтительно составляющему между 10 и 70% ширины протекторного браслета шины.

С другой стороны, шумопонижающий элемент может быть нанесен по ширине, соответствующей 100% или больше ширине протекторного браслета, то есть, он может быть нанесен не только на радиально внутреннюю поверхность эластомерной герметизирующей композиции или, если она присутствует, непровисающей пленки, но также на часть радиально внутренней поверхности водонепроницаемого эластомерного материала, не покрытого герметизирующей эластомерной композицией или, если она присутствует, непровисающей пленкой.

Предпочтительно шумопонижающий элемент наносят на радиально внутреннюю поверхность слоя эластомерной герметизирующей композиции или, если она присутствует, непровисающей пленки, который проходит аксиально по существу в центрированном положении относительно экваториальной плоскости шины.

В шине в соответствии с настоящим изобретением шумопонижающий элемент может быть нанесен на радиально внутреннюю поверхность слоя эластомерной герметизирующей композиции или, если она присутствует, непровисающей пленки и необязательно на радиально внутреннюю поверхность воздухонепроницаемого эластомерного материала в виде одной полосы или в виде множества полос предпочтительно параллельных друг другу по окружности или с наклонным рисунком относительно экваториальной плоскости. Такие полосы по существу могут представлять собой прямоугольные участки, имеющие ширину предпочтительно меньше чем ширина поперечного сечения (максимальная хорда) шины и длину, одинаковую или отличающуюся друг от друга предпочтительно в интервале между 0,5 и 0,05 от внутренней круговой разработки шины; такие по существу прямоугольные участки накладывают, как описано выше, предпочтительно по существу в центрированном положении относительно экваториальной плоскости шины.

Предпочтительно, число полос материала больше чем или равно 1, предпочтительно составляет от 2 до 8, предпочтительно меньше чем 10.

Предпочтительно, шумопонижающий элемент наносят таким образом, чтобы распределить нагрузку как можно более симметрично, чтобы не разбалансировать позицию шины.

Предпочтительно, шумопонижающий элемент наносят, избегая перекрывание концевых ободных лент одной или нескольких полосок материала.

Предпочтительно, покрытие внутренней поверхности составляет меньше чем 100% и предпочтительно больше чем 40%, более предпочтительно больше чем 50%, даже более предпочтительно больше чем 60%, причем внутренняя поверхность представляет собой поверхность, соответствующую поверхности герметизирующей эластомерной композиции или, если она присутствует, непровисающей пленки.

Шумопонижающий элемент, используемый в шине по настоящему изобретению, в дополнение к способности взаимодействовать с герметизирующей эластомерной композицией при герметизации проколов и одновременно обеспечивать прекрасные звукопоглощающие характеристики, имеет несколько дополнительных преимуществ по сравнению с обычными полиуретановыми материалами.

Действительно, рассматриваемые полиолефиновые материалы не склонны легко впитывать влагу и, следовательно, не подвержены размножению бактерий и плесени с образованием запахов. Более того, в отличие от полиуретанов на основе сложного полиэфира, они не подвергаются гидролитической деградации. Поэтому, поскольку во внутренней полости шины не накапливается вода и поскольку они не разлагаются при гидролизе, они не вызывают дисбаланса позиции, что может отрицательно повлиять на движение и комфорт пассажира, на поведение транспортного средства на дороге и, что не менее важно, на безопасность. Преимущественно относительно полиуретановых материалов они не требуют ни специальных предосторожностей при хранении и транспортировке, чтобы защитить от влаги, ни применения противогрибковых средств, чтобы предотвратить образование плесени. И, наконец, такие полиолефиновые материалы являются особенно легкими.

Таким образом, рассматриваемые полиолефиновые материалы придают преимущества с точки зрения долговечности, лучшей балансировки позиции и более низкого сопротивления качению, упрощения операций изготовления и хранения материалов и запасных частей к шумопоглощающим шинам, содержащих их, по существу вследствие легкости, гидролитической стабильности и плохого поглощения воды, и эти преимущества также приводят к снижению затрат. Неожиданно установлено, что такие определенные макроячеистые полиолефиновые материалы не вмешиваются в процесс герметизации и устойчивы к условиям применения внутри полости шины.

Изобретение в основном направлено на использование для шин четырехколесных транспортных средств для применения на дороге, так как шины адаптированы для оснащения средних и мощных автомобилей для перевозки людей (максимальная хорда от 195 до 245 мм). Полагают, что изобретение также адаптировано для шин небольших автомобилей или для высокопроизводительных шин (от HP, высокопроизводительные, до UHP, сверхвысокопроизводительные) с максимальным размером хорды, например, от 145 до 355 мм, или для шин различных транспортных средств, таких как мотоциклы или тяжелые грузовые автомобили для транспортировки людей или имущества.

Звукопоглощающая самогерметизирующаяся шина может представлять собой HP (высокопроизводительную) или UHP (сверхвысокопроизводительную) шину, предназначенную для оснащения транспортных средств для перевозки главным образом людей, таких как седан, минифургон, семейные, SUV (спортивно-утилитарные автомобили) и/или CUV (внедорожники-универсалы), как правило, шины, которые позволяют ездить с высокими скоростями.

Высоко- и сверхвысокопроизводительные шины представляют собой, в частности, шины, которые позволяют достигать скоростей, по меньшей мере, выше чем 160 км/час, выше чем 200 км/час и до свыше 300 км/час. Примерами таких шин являются шины, принадлежащие к классам «T», «U», «H», «V», «Z», «W», «Y» в соответствии со стандартами E.T.R.T.O. (European Tyre and Rim Technical Organisation; Европейская техническая организация по шинам и ободам), в частности шины для четырехколесных автомобилей большой мощности. Как правило, шины, принадлежащие к таким классам, имеют ширину сечения, равную 185 мм или больше, предпочтительно не больше чем 325 мм, более предпочтительно между 195 и 325 мм. Такие шины предпочтительно монтируют на ободах, имеющих посадочные диаметры, равные или больше чем 15 дюймов (38,1 см), предпочтительно не больше чем 24 дюйма (61 см), более предпочтительно между 17 и 22 дюймами (43,2-55,9 см). Под обозначением SUV и CUV подразумевают автомобили с повышенным распределением, как правило, полноприводные, как правило, имеющие рабочий объем, больше чем или равный 1800 см3, более предпочтительно между 2000 и 6200 см3. Предпочтительно, такие транспортные средства имеют массу больше чем 1400 кг, более предпочтительно между 1500 и 3000 кг.

Шина по изобретению может быть использована в качестве летней или зимней шины, или «всесезонной» шины (шины, используемые во все сезоны).

Другие характерные признаки и преимущества будут более понятны из подробного описания предпочтительного, но неисключительного варианта осуществления звукопоглощающей шины в соответствии с настоящим изобретением.

Такое описание далее приведено со ссылкой на чертеж на ФИГ. 1, представленный для целей иллюстрации и, следовательно, не для ограничения.

На ФИГ. 1 справочная позиция 1 обозначает звукопоглощающую самогерметизирующуюся шину для колес транспортных средств, которая обычно содержит каркасную структуру 2, включающую каркасный слой 3, имеющий соответственно противоположные концевые ободные ленты, входящие в контакт с соответствующими кольцевыми крепежными структурами 4, необязательно связанными с эластомерными наполнителями 4a, интегрированными на участках 5, обычно идентифицируемых под названием «борта». По меньшей мере, один каркасный слой 3 содержит множество текстильных или металлических армирующих кордов, расположенных параллельно друг другу и, по меньшей мере, частично покрытых слоем эластомерного материала.

Каркасная структура 2 может быть связана с ленточной структурой 6, содержащей один или несколько ленточных слоев, расположенных в радиальном наложении относительно друг друга и относительно каркасного слоя 3, имеющей текстильные или металлические армирующие корды.

Такие армирующие корды могут иметь скрещенную ориентацию относительно направления круговой развертки шины 1.

Протекторный браслет 7 наносят в положении, радиально внешнем к ленточной структуре 6, изготовленной из эластомерной композиции, подобно другим полуфабрикатам, составляющим шину 1.

Соответствующие боковины 8 из эластомерной композиции также накладывают в аксиально внешнем положении на боковые поверхности каркасной структуры 2, причем каждая проходит от одной из боковых кромок протекторного браслета 7 поверх соответствующей кольцевой крепежной структуры к бортам 5.

Более того, радиально внутренняя поверхность шины 1 предпочтительно изнутри выстелена слоем по существу воздухонепроницаемого эластомерного материала или так называемым герметизирующим слоем 9.

В варианте осуществления, показанном на ФИГ. 1, шина 1 представляет собой шину для легковых автомобилей.

Ленточная структура 6 может также содержать, по меньшей мере, один радиально внешний слой, содержащий текстильные или металлические корды, или комбинации текстиль/металл, расположенные в соответствии с по существу нулевым углом относительно направления круговой развертки шины.

В соответствии с альтернативными вариантами осуществления настоящего изобретения звукопоглощающая самогерметизирующаяся шина предназначена для использования для мотоциклов или большегрузных транспортных средств.

Звукопоглощающая самогерметизирующаяся шина 1 в соответствии с изобретением также содержит слой герметизирующей композиции 10, расположенный у протекторного браслета (или у коронной зоны) шины 1 и в радиально внутреннем положении относительно герметизирующего слоя 9. Слой герметизирующей композиции 10 проходит по всей окружной развертке шины 1. Слой герметизирующей композиции 10 предпочтительно имеет максимальную толщину по существу у экваториальной плоскости «X» готовой шины 1, то есть, формованной и вулканизированной, и сужается к осевым концам протекторного браслета (ФИГ. 1). В радиально внутреннем положении относительно слоя герметизирующей композиции 10 и в контакте с указанным слоем герметизирующей композиции 10 необязательно размещена непровисающая термопластичная пленка 11, изготовленная из полиамида (нейлона) или полиолефина. Непровисающая термопластичная пленка 11 проходит, как и слой герметизирующей композиции 10, по всей окружной развертке шины 1 и имеет ширину, то есть, аксиальное расширение, немного меньше, чем аксиальное расширение указанного слоя 10.

Слой герметизирующей композиции 10 и непровисающая термопластичная пленка 11 предназначены для герметизирующего композита 12. Герметизирующий композит 12, когда острый предмет (такой как гвоздь) проникает в шину и сквозь слой герметизирующей композиции 10 и непровисающую термопластичную пленку 11, способен прилипать к объекту, проникшему в него, и также может затекать в отверстие, когда такой объект извлекают, герметизируя в результате само отверстие и предупреждая утечку воздуха из шины. Герметизирующий композит 12 легко протыкается острым элементом, сохраняя при этом такие деформируемость и липкость, которые способствуют переносу герметизирующей композиции при выталкивании острого элемента.

Шина 1 также предпочтительно содержит два удлиненных элемента из эластомерного материала 13, каждый расположенный по периферическому краю герметизирующего композита 12. Аксиально внутреннюю часть 13a каждого удлиненного элемента из эластомерного материала 13 предпочтительно накладывают на герметизирующий композит 12 и размещают в радиально внутреннем положении в пределах указанного герметизирующего композита 12. Аксиально внешняя часть 13b каждого удлиненного элемента 13 находится в контакте с герметизирующим слоем 9. Аксиально внутренняя часть 13a означает часть, более близкую к экваториальной плоскости «X» шины 1 относительно аксиально внешней части 13b.

Более подробно, радиально внутренняя часть 13a в свою очередь предпочтительно имеет аксиально внутреннюю зону, непосредственно наложенную на непровисающую термопластичную пленку 11, и аксиально внешнюю зону, непосредственно наложенную на поверхность слоя герметизирующей композиции 10. Действительно, слой герметизирующей композиции 10 предпочтительно имеет аксиальную развертку больше чем аксиальная развертка непровисающей термопластичной пленки 11. Из этого следует, что каждый удлиненный элемент эластомерного материала 13 находится в контакте как со слоем герметизирующей композиции 10, так и с непровисающей термопластичной пленкой 11.

На ФИГ. 3 герметизирующая композиция 10 покрыта второй съемной защитной пленкой 14 с получением многослойного герметизирующего композита 15. Многослойный герметизирующий композит 15 может быть получен, например, путем экструзии герметизирующей композиции 10 на вторую защитную пленку 14 и механическим соединением с непровисающей термопластичной пленкой 11 и с боковыми удлиненными элементами 13 с получением лентообразного композита, который охлаждают и обычно хранят смотанным на бобины.

Шина 1 в конечно итоге включает слой шумопонижающего материала или элемент 16, содержащий закрытомакроячеистый вспененный полиолефиновый материал, предпочтительно перфорированный, наложенный на радиально внутреннюю поверхность непровисающей пленки 11, например, путем приклеивания, по всей окружности шины и аксиально приблизительно на 60% ширины протекторного браслета шины, симметрично относительно экваториальной плоскости X.

Шумопонижающий элемент или слой 16 может быть прикреплен к радиально внутренней поверхности непровисающей пленки 11 за счет приклеивания с помощью подходящего адгезива, такого как акриловый адгезив, или путем взаимного сцепления или сдавливания, делая шумопонижающий слой больше чем диаметр шины. Если пленка 11 отсутствует, слой 16 может быть прикреплен к слою герметизирующей композиции 10 или напрямую или с помощью подходящего адгезива.

Сборку зеленой заготовки шины 1, содержащей герметизирующий композит 12, но еще не содержащей шумопонижающий элемент 16, предпочтительно осуществляют путем сборки соответствующих полуфабрикатов на одной или нескольких формирующих опорах, которые не показаны.

Каркасную структуру и ленточную структуру, как правило, изготавливают отдельно друг от друга на соответствующих рабочих местах, чтобы собрать их вместе позже.

Более конкретно, в соответствии со способом «встраивания» изготовление каркасной структуры вначале обеспечивает формирование герметизирующего композита 12 в виде непрерывной ленты, содержащей слой герметизирующей композиции 10, расположенный на непровисающей термопластичной пленке 11 и поддерживаемый ею, объединенный с удлиненными элементами из эластомерного материала 13, связанными с продольным противоположным краем описанного выше герметизирующего композита 12 (ФИГ. 2).

Герметизирующий композит 12, снабженный соответствующими удлиненными элементами из эластомерного материала 13, разрезают по размеру, предпочтительно со скосом, и завертывают вокруг радиально внешней поверхности сборочного барабана, удерживая термопластичную пленку 11 в радиально самом внутреннем положении. Противоположные концы ободных лент герметизирующего композита 12 взаимно соединяют за счет эффекта адгезивности герметизирующей композиции; предпочтительно соединение покрывают (чтобы предотвратить утечку герметизирующей композиции во время вулканизации) и укрепляют, например, адгезивной лентой (стык). Предпочтительно, вышеуказанную адгезивную ленту получают путем объединения адгезива с непровисающей термопластичной пленкой, подобной пленке или такой же пленкой, которая используется в самом герметизирующем композите, предпочтительно будет использоваться «адгезивная термопластичная пленка». Это устраняет концентрацию напряжений на краю самой термопластичной пленки и уменьшает вероятность отсоединения адгезивной термопластичной пленки после придания формы и локальный разрыв непровисающей пленки близко к краю адгезивной термопластичной пленки, как это может произойти на самом деле в случае стандартной адгезивной ленты, обычно намного более жесткой, чем термопластичная пленка. Адгезивы, которые могут быть использованы, представляют собой, например, адгезив, производимый компанией 3M под названием 9472 LE, или адгезив, производимый компанией NITTO под названием 5015T.

Герметизирующий слой 9 и каркасный слой или слои 3 укладывают на герметизирующий композит 12 с образованием так называемого «каркасного рукава», как правило, по существу цилиндрического. Кольцевые крепежные структуры 4 к бортам 5 монтируют или формируют на противоположных концах ободных лент каркасного слоя или слоев 3, которые затем загибают петлей вокруг самой кольцевой структуры 4 так, чтобы охватить их в своем роде петлей.

На втором барабане или вспомогательном барабане изготавливают так называемый «наружный рукав», содержащий ленточные слои 6, уложенные при взаимном обоюдном наложении, и необязательно протекторный браслет 7, уложенный в радиально внешнем положении к ленточным слоям 6. Наружный рукав затем подхватывают с вспомогательного барабана, чтобы объединить с каркасным рукавом. С этой целью наружный рукав размещают коаксиально вокруг каркасного рукава, после чего каркасному слою или слоям 3 придают форму в соответствии тороидальной конфигурацией посредством взаимного аксиального сближения бортов 5 и одновременного введения текучей среды под давлением в каркасный рукав так, чтобы вызвать радиальное расширение каркасных слоев 3 вплоть до прилипания их к внутренней поверхности наружного рукава.

Сборка каркасного рукава с наружным рукавом может быть осуществлена на том же барабане, который используют для изготовления каркасного рукава, и в таком случае способ называют «способом одноступенчатой сборки» или «одностадийным способом». Также известны способы сборки так называемого «двухстадийного» типа, в которых так называемый «барабан первой стадии» вначале используют для изготовления каркасного рукава, тогда как сборку между каркасным рукавом и наружным рукавом проводят на так называемом «барабане второй стадии» или «формирующем барабане», на который каркасный рукав подхватывают с барабана первой стадии и затем переносят наружный рукав, подхваченный с вспомогательного барабана.