ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[1] Настоящее изобретение относится к способу изготовления блоков из волокнонаполненной (содержащей волокна) полиуретановой (PUR) и/или полиизоциануратной (PIR) пены из, по меньшей мере, одного полиизоцианата и, по меньшей мере, одного полиола, причём упомянутые блоки из пены используются во встроенном резервуаре, служащем для приёма очень холодных текучих сред, известных как криогенные текучие среды, например, сжиженного природного газа (СПГ) или сжиженного нефтяного газа (СНГ).

[2] Настоящее изобретение также относится к системе для реализации способа изготовления, а также к полиуретановым и/или полиизоциануратным блокам, которые должны иметь, с учётом их конкретных применений, очень специфические механические и термические свойства, и в то же время их изготовление должно быть максимально экономически выгодным.

[3] Наконец, настоящее изобретение, в частности, относится к герметичным и теплоизоляционным резервуарам, использующим такие пены, полученные непосредственно в соответствии со способом изготовления, а также к судам, оснащённым такими резервуарами.

УРОВЕНЬ ТЕХНИКИ

[4] Полиуретановая (PUR) пена представляет собой ячеистый изолятор, состоящий из мелких ячеек, накапливающих газ, который может иметь низкую теплопроводность. Полиуретановая пена используется во множестве областей применения, например, в автомобильной промышленности в виде гибкой полиуретановой пены или в теплоизоляции в виде жёсткой полиуретановой пены. Изготовление пены полиуретанового типа хорошо известно специалисту в данной области техники. Изготовление включает в себя многокомпонентную реакцию между полиолом (соединение, содержащее, по меньшей мере, две гидроксильные группы), полиизоцианатом (соединение, содержащее, по меньшей мере, две изоцианатные функциональные группы -NCO) и расширяющим агентом, также известным как «агент, вызывающий набухание». Реакция конденсации, в частности, катализируется соединениями основной и/или нуклеофильной природы, например, третичными аминами или металл-карбоксилатными координационными комплексами, например, солями олова или висмута. Полиолы, широко используемые при изготовлении полиуретановой пены, представляют собой простые полиэфирполиолы или сложные полиэфирполиолы. Таким образом, для получения полиуретановой пены требуется большое количество соединений.

[5] Полиизоциануратная (PIR) и полиуретановая/полиизоциануратная (PUR-PIR) пены также используются в строительном секторе (строительство/реконструкция) и имеют преимущество, заключающееся в том, что достигается лучшая огнестойкость, а также более высокая прочность на сжатие, чем у PUR. Способ изготовления таких пен подобен способу изготовления полиуретановой пены. В частности, изготовление полиуретановой, полиизоциануратной и полиуретановой/полиизоциануратной пен зависит от соотношения изоцианата и полиола.

[6] Изготовление полиуретановой, полиизоциануратной и полиуретановой-полиизоциануратной пен хорошо известно специалисту в данной области техники, но добавление волокон влечёт за собой определённые технические проблемы, в частности, если необходимо получить волокнонаполненную полиуретановую, полиизоциануратную или полиуретановую-полиизоциануратную пену, в которой волокна равномерно распределены в объёме пены.

[7] Документ US 3867494 раскрывает способ непрерывного производства уретановой пены, армированной стекловолокнами, для многоцелевого использования, причём упомянутая пена имеет высокую прочность на сжатие. Способ изготовления заключается в наложении ограничения расширения с использованием подвижных валков для получения пены, которая сжата на 25% относительно ее свободного расширения.

[8] Также известен способ изготовления, в котором компоненты, необходимые для получения полиуретановой, полиизоциануратной или полиуретановой/ полиизоциануратной пен, пропитывают волокна, как правило, в виде тканых или нетканых армирующих материалов, а затем смесь компонентов набухает, что, при необходимости, инициируется нагреванием и/или использованием катализаторов, под действием полимеризации/сшивания реагентов и агента, вызывающего набухание. Такой способ изготовления известен как «свободное расширение», поскольку расширение волокнонаполненной пены не ограничивается на, по меньшей мере, одной стороне расширения или на, по меньшей мере, одной поверхности расширения, так что набухание свободно происходит на этой стороне или этой поверхности, в отличие от формы, определяющей конечный объём. При таком изготовлении волокнонаполненная пена имеет ячейки произвольной формы, т.е. сферической или овальной формы, протяжённые в направлении (направлениях) свободного расширения, и равномерное распределение волокон в пене не контролируется. Таким образом, пена имеет разные механические и термические свойства на разных участках, что неприемлемо в случае необходимости получения однородного блока из пены, обычно имеющего оптимальные механические качества в заданном направлении блока из волокнонаполненной пены.

[9] Это и есть причина, по которой в строительном секторе было предложено существенно ограничить расширение пены с использованием двухленточного ламинатора, в котором расширение пены существенно ограничено стенками, образующими туннель, в частности, горизонтальными стенками такого ламинатора, так что пена сжимается, приобретая хорошие механические свойства, ориентированные в направлении длины или ширины туннеля ламинатора.

[10] Однако способ изготовления такого типа не подходит в случае добавления волокон в пену, поскольку пены, в случае использования этого принципа, предусматривают очень быстрое набухание для упора в стенки ламинатора, чтобы обеспечить адгезию пены с гибкими или жёсткими облицовками, расположенными между пеной и стенками туннеля. В связи с этим при этом типе изготовления очень сложно обеспечить пропитку волокон для получения однородной волокнонаполненной пены. Со ссылкой на документ FR 2 565 522 можно упомянуть способ непрерывного массового производства изделия из армированной волокном пены, имеющего теплоизоляционные свойства, подходящие для использования в контейнерах для сжиженных газов при криогенной температуре (СПГ). Способ включает в себя этапы, на которых ламинируют, по меньшей мере, два слоя длинных волокон, пересекающихся друг с другом в произвольных направлениях, в присутствии заданного количества распыляемой смолы, распыляют регулируемый раствор расширяемой синтетической смолы на ламинированное изделие, сжимают основную полосу перед вспениванием до тех пор, пока расширяемый раствор не достигнет её поверхности, так что воздух полностью вытесняется из промежутков между волокнами, и вспенивают расширяемый раствор одновременно со сжатием ламинатора, оказывающего давление от 1,1 до 1,7. Этот процесс позволяет получить материал, который не содержит пузырьков воздуха, что предотвращает растрескивание. Однако следствием сильного ограничения расширения на горизонтальных стенках (верхняя и нижняя стенки) является то, что ячейки, содержащие газ с низкой теплопроводностью, имеют по существу уплощённую или вытянутую форму в направлении длины и/или ширины блока из пены, что приводит к очень плохим механическим характеристикам (прочность на сжатие) в направлении толщины блока из пены. Можно также упомянуть документ US 2004/0053035, в котором раскрыт такой способ изготовления.

[11] Кроме того, из-за неоднородности получаемой волокнонаполненной пены часто необходимо разрезать новый блок внутри блока из пены, непосредственно полученного на выходе из ламинатора, что приводит к существенным потерям материала и, следовательно, к увеличению производственных затрат. Это также справедливо в случае свободного расширения, где потери материала составляют порядка 15-20%.

[12] В настоящее время отсутствует экономически выгодный способ изготовления блока из волокнонаполненной полиуретановой и/или полиизоциануратной пены, который позволил бы получить блок, имеющий очень хорошие механические свойства в направлении толщины (или высоты), в частности, за счёт идеальной однородности волокон в блоке и подходящей ориентации (желательно вдоль оси, параллельной толщине блока из пены) ячеек, накапливающих газ с низкой теплопроводностью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[13] В этом контексте Заявителю удалось разработать способ изготовления полиуретановой и/или полиизоциануратной пены, содержащей волокна в значительном количестве, который одновременно позволяет получить волокнонаполненную пену с превосходными механическими свойствами в направлении толщины и при этом сохранить или даже улучшить теплоизоляционные характеристики и существенно снизить производственные затраты за счёт идеальной однородности волокнонаполненной пены (потери материала блока из пены минимальны или даже ничтожны).

[14] Таким образом, настоящее изобретение предназначено для преодоления недостатков известного уровня техники путём обеспечения решения, которое особенно эффективно и экономически выгодно и при этом просто в применении, для промышленного получения волокнонаполненной полиуретановой/полиизоциануратной пены, механические свойства которой в направлении толщины оптимальны.

[15] Способ изготовления блока из волокнонаполненной полиуретановой (PUR) и/или полиизоциануратной (PIR) пены, который способен решить экономические и технические проблемы существующих способов изготовления с учётом конкретных целей, связанных с конечным применением такого блока из пены, был разработан Заявителем после проведения различных исследований и анализов.

[16] Таким образом, настоящее изобретение относится к способу изготовления блока из волокнонаполненной полиуретановой/полиизоциануратной пены, который применим для использования в качестве теплоизоляционной плиты герметичного и теплоизоляционного резервуара, причём блок из волокнонаполненной полиуретановой/полиизоциануратной пены состоит из закрытых ячеек, накапливающих газ, и имеет форму параллелепипеда толщиной E и шириной L, причём способ изготовления включает в себя следующие этапы:

a) этап, на котором смешивают химические компоненты, необходимые для получения полиуретановой/полиизоциануратной пены, причём упомянутые компоненты включают в себя реагенты для получения полиуретана/полиизоцианурата, по меньшей мере, один агент, вызывающий набухание, состоящий из физического и/или химического расширяющего агента, и, при необходимости, по меньшей мере, один катализатор реакции и/или один эмульгатор,

b) этап, на котором пропитывают волокна вышеупомянутой смесью химических компонентов путём контролируемого распределения жидкости по ширине L на конвейерной ленте, причём волокна предварительно размещены на конвейерной ленте и составляют от 1% до 60% по массе,

c) этап, на котором образуют и расширяют волокнонаполненную полиуретановую/полиизоциануритную пену, причём упомянутое расширение волокнонаполненной полиуретановой/полиизоциануритной пены физически ограничено стенками двухленточного ламинатора, образующими туннель прямоугольного поперечного сечения с расстоянием между стенками, расположенными по бокам, равным L, и расстоянием между стенками, расположенными горизонтально, равным E, таким образом, ограничивающий волокнонаполненную пену, испытывающую расширение, для получения вышеупомянутое блока из волокнонаполненной полиуретановой/полиизоциануратной пены,

причём способ в соответствии с изобретением отличается тем, что расположение стенок туннеля двухленточного ламинатора определяют, например, на основе закона изменения объёма расширения, так, что ограничение расширения волокнонаполненной полиуретановой/полиизоциануратной пены приводит к объёму волокнонаполненной полиуретановой/полиизоциануратной пены, выходящей из двухленточного ламинатора, составляющему от 92% до 99% объёма расширения такой же волокнонаполненной полиуретановой/полиизоциануратной пены в случае свободного расширения без ограничения стенок такого двухленточного ламинатора.

[17] Выражение «такая же пена» означает, что для сравнения объёмов расширения в случае способа в соответствии с изобретением с использованием двухленточного ламинатора и в случае сравнения объёма, а именно в случае свободного расширения (без ограничения стенок двухленточного ламинатора, обычно верхней стенки такого ламинатора), рассматриваются одинаковые количества материалов (химических компонентов, необходимых для получения полиуретановой/полиизоциануратной пены, и по меньшей мере агента, вызывающего набухание).

[18] В настоящем изобретении выражение «контролируемое распределение жидкости по ширине L» означает, что жидкая смесь (реагенты и по меньшей мере агент, вызывающий набухание) достигает волокон на участке ширины L сразу после нанесения на волокна или по истечении времени реологического течения и распределения на волокнах, причём это время меньше, чем время перехода в сметанообразную массу. Таким образом, пропитка различных армирующих волокон на конвейерной ленте происходит по всей ширине L до истечения времени перехода в сметанообразную массу. Контролируемое распределение может потребовать большего или меньшего количества точек распределения, распределённых по ширине конвейерной ленты: например, только одну центральную точку распределения, если смесь является очень текучей и растекается очень быстро, занимая всю ширину конвейерной ленты до истечения времени перехода в сметанообразную массу, или, наоборот, большое количество точек распределения на небольшом расстоянии друг от друга, если смесь является очень вязкой и очень плохо растекается после нанесения на волокна.

[19] Выражение «расположение стенок туннеля двухленточного ламинатора определяют на основе закона изменения объёма расширения» означает, что стенки туннеля двухленточного ламинатора размещают в зависимости от расхода смеси химических компонентов и/или скорости перемещения конвейерной ленты так, чтобы ограничивать объём, который слишком мал для свободного расширения волокнонаполненной полиуретановой/полиизоциануратной пены, и так, чтобы этот объём составлял от 92% до 99% объёма, который был бы необходим для свободного расширения такой же волокнонаполненной полиуретановой/полиизоциануратной пены без ограничения стенок такого двухленточного ламинатора. Таким образом, например, высота E верхней горизонтальной ленты туннеля двухленточного ламинатора, как показано на фиг. 6, в частности, может зависеть от скорости перемещения конвейерной ленты и/или зависеть от расхода смеси химических компонентов.

[20] Выражение «закрытая ячейка, накапливающая газ» означает закрытую ячейку, содержащую газ, предпочтительно газ с низкой теплопроводностью, причём газ является производным агента, вызывающего набухание, либо в результате химической реакции упомянутого агента, когда агент является химическим, обычно углекислый газ (CO2), когда химический агент, вызывающий набухание, состоит из воды, или физического агента, вызывающего набухание, такого как азот (N2), дикислород (O2), углекислый газ, углеводороды, хлорфторуглероды, гидрохлоруглероды, гидрофторуглероды, гидрохлорфторуглероды и их смеси. Физические агенты, вызывающие набухание, например, молекулярный азот N2 или CO2, находятся в газообразной форме. Эти газы распределяют в жидкой сополимерной массе, например, при высоком давлении с использованием статического смесителя. При снижении давления в системе нуклеация и рост пузырьков приводят к образованию закрытой ячеистой структуры, накапливающей газ.

[21] Выражение «конвейерная лента» означает конвейерную ленту, например, показанную на фиг. 1, которая доставляет массу, образованную из смеси компонентов, агента, вызывающего набухание, и волокон, в двухленточный ламинатор.

[22] Путём определённой настройки ограничения расширения волокнонаполненной полиуретановой/полиизоциануратной пены, во-первых, получают блок из полиуретановой/полиизоциануратной пены, в котором, по меньшей мере, 60%, как правило, более 80% или даже более 90% ячеек, накапливающих газ с низкой теплопроводностью, протяжённые в продольном направлении вдоль оси, параллельной оси толщины E блока из пены, и, во-вторых, это способствует идеальной однородности волокнонаполненного блока, другими словами, волокна равномерно распределены в блоке из пены. Эти две основные особенности позволяют получить блок из волокнонаполненной пены, который имеет превосходные механические свойства вдоль толщины E, что подтверждено испытаниями, проведенными Заявителем и представленными в Таблице 5, в отношении прочности на сжатие.

[23] Также при использовании способа в соответствии с изобретением обеспечивается очень существенная экономия, причём блок из волокнонаполненной пены является однородным и, по существу, имеет желаемые превосходные механические свойства вдоль оси E, в связи с этим отсутствует необходимость выполнения последующей обрезки этого блока для удаления концевых частей, в которых отсутствуют волокна, и/или ячейки ориентированы не продольно вдоль оси E. Таким образом, количество потерь материала в способе изготовления в соответствии с изобретением составляет от 0 до 10%, в общем, менее 5%.

[24] Наконец, термические свойства блока из волокнонаполненной пены, по меньшей мере, эквивалентны свойствам блоков из волокнонаполненной пены известного уровня техники; в частности, блок из пены в направлении толщины E имеет теплопроводность менее 40 мВт/м⋅K (милливатт на метр на кельвин), т.е. 0,04 Вт/м⋅K, предпочтительно менее 35 мВт/м⋅K, ещё более предпочтительно менее 30 мВт/м⋅K, измеренную при температуре 20°C.

[25] Таким образом, блок из волокнонаполненной пены, полученный в соответствии с изобретением, отличается своей контролируемой и однородной структурой и механическими свойствами, в частности, усталостной прочностью и прочностью на раздавливание в направлении толщины (измеренными в соответствии со стандартом ISO 844), которые совместимы с использованием во встроенных резервуарах для хранения и/или транспортировки очень холодной жидкости, например, СПГ или СНГ.

[26] Использование в композиции в соответствии с изобретением химического агента, вызывающего набухание, может сочетаться с использованием физического расширяющего агента. В этом случае физический расширяющий агент предпочтительно смешивают в жидкой или сверхкритической фазе со вспениваемой (со)полимерной композицией, а затем превращают в газовую фазу на этапе расширения полиуретановой/полиизоциануратной пены.

[27] Химические и физические агенты, вызывающие набухание, хорошо известны специалисту в данной области техники, который выбирает их из агентов в соответствующих количествах в зависимости от полиуретановой/полиизоциануритной пены, которую он желает получить.

[28] Выражение «полиол» означает любую углеродную структуру, содержащую, по меньшей мере, две OH-группы.

[29] Так как производство полиуретановой, полиизоциануратной и полиуретановой/полиизоциануратной пены зависит от соотношения изоцианата/полиола, полиуретановую, полиизоциануратную или полиуретановую/полиизоциануратную пену получают в соответствии с этим соотношением. При соотношении между полиольным компонентом и изоцианатным компонентом:

от 1:1 до 1:1,3, получают PUR полиуретановую пену,

от 1:1,3 до 1:1,8 получают PUR-PIR полиуретановую пену,

от 1:1,8 до 1:2,5 получают PIR полиуретановую пену.

[30] Полиизоцианаты, которые применимы для получения полиуретановой, полиизоциануратной и полиуретановой/полиизоциануратной пен, известны специалисту в данной области техники и содержат, например, ароматические, алифатические, циклоалифатические, арилалифатические полиизоцианаты и их смеси, предпочтительно ароматические полиизоцианаты.

[31] Примеры полиизоцианатов, которые применимы в контексте настоящего изобретения, включают в себя ароматические изоцианаты, например, 4,4'-, 2,4'- и 2,2'-изомеры дифенилметандиизоцианата (MDI), любое соединение, полученное в результате полимеризации этих изомеров, 2,4- и 2,6-толуолдиизоцианат (TDI), м- и п-фенилендиизоцианат, 1,5-нафталиндиизоцианат; алифатические, циклоалифатические и арилалифатические изоцианаты, например, 1,6-гексаметилендиизоцианат (HDI), изофорондиизоцианат (IPDI), 4,4'-дициклогексилметандиизоцианат (H12MDI), 1,4-циклогександиизоцианат (CHDI), бис(изоцианатометил)циклогексан (H6XDI, DDI) и тетраметилксилилендиизоцианат (TMXDI). Также возможно использование любых смесей этих диизоцианатов. Предпочтительно полиизоцианаты представляют собой 4,4'-, 2,4'- и 2,2'-изомеры дифенилметандиизоцианата (MDI).

[32] В общем, известна практика добавления во время изготовления полиуретановой, полиизоциануратной или полиуретановой/полиизоциануратной пены в смесь, содержащую полиол, полиизоцианат и агент, вызывающий набухание, катализатора реакции, который может быть выбран, например, из третичных аминов, например, N, N-диметилциклогексиламина или N, N-диметилбензиламина, или из металлоорганических соединений на основе висмута, калия или олова.

[33] Другие предпочтительные признаки изобретения кратко изложены ниже:

- предпочтительно вышеупомянутый объем волокнонаполненной полиуретановой/полиизоциануратной пены составляет от 95% до 99% объёма расширения такой же волокнонаполненной пены в случае свободного расширения без ограничения стенок двухленточного ламинатора;

- предпочтительно во время этапа пропитки волокнистых холстов вышеупомянутая смесь компонентов имеет вязкость от 30 МПа⋅с до 1500 МПа⋅с, предпочтительно от 50 МПа⋅с до 700 МПа⋅с.

[34] Такой выбор вязкости обеспечивает хорошую и полную пропитку всех волокон химическими компонентами и, по меньшей мере, агентом, вызывающим набухание, в течение заданного времени перехода в сметанообразную массу для начала расширения полиуретановой/полиизоциануратной пены;

[35] - в соответствии с одной из возможностей, предоставленных изобретением, которая не показана, на приложенных чертежах, сразу после этапа пропитки волокнистых холстов, система приложения давления (которая может представлять собой, например, систему валков, относящихся к типу, известному как прижимной валок), предназначенная для приложения давления к верхней поверхности массы, образованной упомянутой смесью и волокнами, применяют в отношении смеси компонентов и, по меньшей мере, агента, вызывающего набухание, пропитывающей волокна. Система приложения давления, прежде всего, позволяет выровнять верхнюю поверхность этой массы и за счёт давления, действующего на массу, способствует пропитке волокон вышеупомянутой смесью. Система приложения давления может состоять из одного или двух валков, относительные положения которых над жидкой массой и, при необходимости, под опорой пены регулируются так, чтобы ограничивать жидкую массу для равномерного распределения. Таким образом, в любой точке участка, образованного пространством между двумя валками или между верхним валком и конвейерной лентой, обеспечивается эквивалентное количество жидкой массы. Другими словами, основная задача системы приложения давления заключается в дополнении устройства распределения жидкости в том смысле, что она способствует выравниванию жидкой массы в направлении толщины/ширины перед основным объёмом ее расширения;

[36] - в соответствии с одним вариантом осуществления по завершении способа изготовления в соответствии с изобретением блок из волокнонаполненной пены содержит, по меньшей мере, 80% упомянутых ячеек, накапливающих газ, которые имеют форму, продолговатую или вытянутую вдоль оси, параллельной оси толщины E блока из волокнонаполненной полиуретановой/полиизоциануратной пены;

[37] - предпочтительно, блок из волокнонаполненной пены содержит, по меньшей мере, 90%, предпочтительно, по меньшей мере, 95% упомянутых ячеек, накапливающих газ, которые имеют форму, продолговатую или вытянутую вдоль оси, параллельной оси толщины E блока из волокнонаполненной полиуретановой/полиизоциануратной пены;

[38] - в соответствии с одним вариантом осуществления изобретения волокнами являются стекловолокна или углеродных волокон, предпочтительно стекловолокона;

[39] - предпочтительно из волокон формируют множество армирующих слоёв, которые являются ткаными или неткаными, предпочтительно неткаными, и изотропными, проходящими вдоль плоскости ориентации, перпендикулярной толщине E. Таким образом, волокна могут быть представлены в, по меньшей мере, трёх разных видах:

- в виде, по меньшей мере, одного волокнистого материала, в котором волокна идеально выровнены в, по меньшей мере, одном направлении, другими словами, волокна имеют, по меньшей мере, одно предпочтительное направление волокон,

- в виде, по меньшей мере, одного волокнистого холста, в котором волокна не имеют какой-либо определённой ориентации, другими словами, волокна ориентированы изотропно, по существу, вдоль основной плоскости слоя холста,

- в виде чередования двух предыдущих типов представления волокон;

[40] - в соответствии с другим вариантом осуществления волокна расположены вдоль всей ширины L, и этап b) пропитки волокон смесью компонентов для получения волокнонаполненной полиуретановой/полиизоциануратной пены и агента, вызывающего набухание, выполняют с помощью управляемого распределителя жидкости, одновременно по всей ширине L;

[41] Выражение «одновременно» означает, что жидкая смесь (реагентов и, по меньшей мере, агента, вызывающего набухание) достигает волокон на участке ширины L одновременно по всему участку, так что пропитка разных армирующих волокон начинается или происходит вдоль толщины (или высоты) блока из пены на одном и том же участке ширины одновременно или с одинаковой скоростью;

[42] - предпочтительно агент, вызывающий набухание, состоит из физического и/или химического расширяющего агента, предпочтительно из сочетания двух типов;

[43] - предпочтительно физический расширяющий агент выбирают из алканов и циклоалканов, содержащих, по меньшей мере, 4 атома углерода, диалкиловых простых эфиров, сложных эфиров, кетонов, ацеталей, фторалканов, фторолефинов, содержащих от 1 до 8 атомов углерода, и тетраалкилсиланов, содержащих от 1 до 3 атомов углерода в алкильной цепи, в частности, тетраметилсилана, или их смеси.

[44] В этой гипотезе примеры соединений могут включать в себя пропан, н-бутан, изобутан, циклобутан, н-пентан, изопентан, циклопентан, циклогексан, простой диметиловый эфир, простой метилэтиловый эфир, простой метилбутиловый эфир, метилформиат, ацетон и фторалканы; причём фторалканы выбирают из фторалканов, которые не разрушают озоновый слой, например, трифторпропана, 1,1,1,2-тетрафторэтана, дифторэтана и гептафторпропана. Примеры фторолефинов включают в себя 1-хлор-3,3,3-трифторпропен, 1,1,1,4,4,4-гексафторбутен (например, HFOFEA1100, продаваемый компанией DuPont).

[45] В соответствии с предпочтительным вариантом осуществления изобретения выбранный физический расширяющий агент представляет собой 1,1,1,3,3-пентафторпропан или HFC-245fa (продаваемый компанией Honeywell), 1,1,1,3,3-пентафторбутан или 365mfc (например, Solkane® 365mfc, продаваемый компанией Solvay), 2,3,3,3-тетрафторпропен-1, 1,1,1,2,3,3,3-гексафторпропан (также известный во всем мире как HFC-227ea, например, продаваемый компания DuPont), 1,1,1,4,4,4-гексафторбутен (например, HFOFEA1100, продаваемый компанией DuPont), транс-1-хлор-3,3,3-трифторпропен (SolsticeLBA от компании Honeywell) или их смесь.

[46] - предпочтительно химический расширяющий агент состоит из воды.

- предпочтительно газ имеет низкую теплопроводность.

- предпочтительно реагенты включают в себя:

изоцианатный компонент, включающий в себя одно или более изоцианатных соединений, причём упомянутые изоцианатные соединения имеют вязкость от 100 до 3000 МПа⋅с при комнатной температуре, и

полиольный компонент, включающий в себя одно или более полиольных соединений, причём упомянутые полиольные соединения имеют вязкость от 200 до 3000 МПа⋅с при комнатной температуре;

- в соответствии с одной из возможностей, предоставленных изобретением, в этом варианте осуществления во время этапа a) смешивания химических компонентов в, по меньшей мере, одно полиольное соединение вводят нуклеирующий газ (воздух) предпочтительно с помощью статического/динамического смесителя при давлении от 20 до 250 бар, причём нуклеирующий газ составляет от 0 до 50% по объёму полиола, предпочтительно от 0,05% до 20% по объёму относительно объёма полиола;

[47] Предпочтительно в соответствии с предпочтительным вариантом осуществления изобретения окончательное смешивание потоков полиолов, изоцианата и/или агента, вызывающего набухание, происходит в смесительной головке при низком давлении (<20 бар) или высоком давлении (>50 бар) с использованием динамического или статического смесителя;

- предпочтительно во время этапа a) смешивания химических компонентов температура каждого из реагентов для получения полиуретана/полиизоцианурата составляет от 10°C до 40°C, предпочтительно от 15°C до 30°C;

- в соответствии с одной из возможностей, предоставленных изобретением, на этапе a) в смесь также добавляют фосфорорганический антипирен, предпочтительно триэтилфосфат (TEP), трис(2-хлоризопропил) фосфат (TCPP), трис(1,3-дихлоризопропил) фосфат (TDCP), трис(2-хлорэтил) фосфат или трис(2,3-дибромпропил) фосфат или их смесь, или неорганический антипирен, предпочтительно красный фосфор, расширяемый графит, гидрат оксида алюминия, триоксид сурьмы, оксид мышьяка, полифосфат аммония, производные сульфата кальция или циануровой кислоты или их смесь.

[48] Также может быть предусмотрено использование в качестве антипирена диэтилэтанфосфоната (DEEP), триэтилфосфата (TEP), диметилпропилфосфоната (DMPP) или дифенилкрезилфосфата (DPC).

[49] При наличии в композиции в соответствии с изобретением антипирена, его количество составляет от 0,01% до 25% массы полиольного соединения (соединений).

- предпочтительно волокна составляют от 2% до 30% массы упомянутой смеси компонентов или общей массы.

[50] Изобретение также относится к системе для изготовления блока из волокнонаполненной полиуретановой/полиизоциануратной пены теплоизоляционной плиты, который применим для герметичного и теплоизоляционного резервуара, для реализации способа, описанного выше, включающей в себя:

реакционное устройство, принимающее химические компоненты, необходимые для получения полиуретановой/полиизоциануратной пены, причём упомянутые химические компоненты включают в себя реагенты для получения полиуретана/полиизоцианурата, по меньшей мере один агент, вызывающий набухание, состоящий из физического и/или химического расширяющего агента, и, при необходимости, по меньшей мере один катализатор реакции и/или один эмульгатор,

- распределитель для нанесения упомянутых компонентов на волокна, предпочтительно в виде множества волокнистых холстов, для пропитки этих холстов компонентами, предпочтительно путем контролируемого распределения жидкости, обеспечивающего одновременную пропитку волокон по всей ширине L,

- конвейерную ленту для приёма и транспортировки вышеупомянутых компонентов и волокон от места пропитки этих волокон упомянутыми компонентами до места образования блока из волокнонаполненной полиуретановой/полиизоциануратной пены, причём образованный блок из волокнонаполненной полиуретановой/полиизоциануратной пены выполнен в форме параллелепипеда толщиной E и шириной L,

- двухленточный ламинатор, образующий туннель прямоугольного поперечного сечения с расстоянием между стенками, расположенными по бокам, равным L, и расстоянием между стенками, расположенными горизонтально, равным E, таким образом, ограничивающий волокносодержащую пену, испытывающую расширение, для получения блока из волокнонаполненной полиуретановой/полиизоциануратной пены,

причем система в соответствии с изобретением отличается тем, что расположение стенок туннеля двухленточного ламинатора определяют, например, на основе закона изменения объёма расширения, так, что ограничение расширения волокнонаполненной полиуретановой/полиизоциануратной пены приводит к объёму волокнонаполненной полиуретановой/полиизоциануратной пены, выходящей из двухленточного ламинатора, составляющему от 92% до 99%, предпочтительно от 95% до 99% объёма расширения такой же волокнонаполненной полиуретановой/полиизоциануратной пены в случае свободного расширения без ограничения стенок двухленточного ламинатора.

[51] Необходимо отметить, что все признаки, представленные выше в отношении способа изготовления блока из волокнонаполненной полиуретановой/полиизоциануратной пены в соответствии с изобретением, могут быть применены, при необходимости, к системе для изготовления блока из волокнонаполненной полиуретановой/полиизоциануратной пены, кратко описанного выше.

[52] Изобретение также относится к блоку из волокнонаполненной полиуретановой/полиизоциануратной пены, который применим для теплоизоляционной плиты герметичного и теплоизоляционного резервуара, полученному непосредственно с использованием вышеупомянутого способа изготовления без последующей обрезки, т.е. блоку из волокнонаполненной полиуретановой/полиизоциануратной пены, содержащего от 1% до 60% по массе волокон, предпочтительно от 2% до 30%, равномерно распределённых в упомянутом блоке, имеющем ширину L по меньшей мере 10 см, предпочтительно от 10 до 500 см, и толщину E, по меньшей мере, 10 см, предпочтительно от 10 до 100 см, причём блок из волокнонаполненной полиуретановой/полиизоциануратной пены состоит из ячеек, накапливающих газ, предпочтительно с низкой теплопроводностью. Этот блок из пены отличается тем, что его объём составляет от 92% до 99%, предпочтительно от 95% до 99% объёма расширения такой же волокнонаполненной полиуретановой/полиизоциануратной пены в случае свободного расширения без ограничения стенок двухленточного ламинатора, образующих туннель прямоугольного поперечного сечения, и тем, что, по меньшей мере, 60%, предпочтительно, по меньшей мере, 80% и более предпочтительно, по меньшей мере, 90% указанных ячеек, накапливающих газ, имеют форму, продолговатую или вытянутую вдоль оси, параллельной оси толщины E блока из волокнонаполненной полиуретановой/полиизоциануратной пены.

[53] Выражение «равномерно распределены» означает, что волокна по существу присутствуют в одинаковом процентном содержании по массе во всех областях блока из пены в соответствии с изобретением (± 3% или даже ± 2%).

[54] Выражение «непосредственно полученный с использованием вышеупомянутого способа изготовления без последующей обрезки» означает, что внешние боковые поверхности блока из пены представляют собой сплошные облицовочные поверхности, которые находились в контакте со стенками двухленточного ламинатора, и которые не подрезались и не фрезеровались, с возможным исключением в виде продольных торцевых поверхностей. Таким образом, потери материала минимальны.

[55] Блок из пены, по существу, имеет отличительные признаки по сравнению с блоками, изготовленными в соответствии с известными технологиями изготовления. Можно отметить, что признаки, относящиеся к природе или количеству различных элементов, представленные выше в отношении способа изготовления блока из волокнонаполненной пены, при необходимости могут более точно определять блок из волокнонаполненной полиуретановой/полиизоциануратной пены в соответствии с изобретением.

[56] Предпочтительно масса на единицу объёма упомянутого блока из пены составляет от 50 до 300 кг/м3, предпочтительно от 70 до 170 кг/м3.

[57] Изобретение также относится к герметичному и теплоизоляционному резервуару, встроенному в несущую конструкцию, включающему в себя герметичный и теплоизоляционный резервуар, содержащий, по меньшей мере, одну герметичную металлическую мембрану, состоящую из множества металлических полос или металлических пластин, которые могут включать в себя гофры, и теплоизоляционную плиту, включающую в себя, по меньшей мере, один теплоизолирующий барьер, смежный с упомянутой мембраной.

[58] Резервуар в соответствии с изобретением отличается тем, что теплоизоляционная плита включает в себя блок из волокнонаполненной полиуретановой/полиизоциануратной пены, кратко описанный выше.

[59] Резервуар включает в себя множество блоков из волокнонаполненной полиуретановой/полиизоциануратной пены, полученных непосредственно с использованием вышеупомянутого способа изготовления.

[60] Наконец, изобретение также относится к судну для транспортировки холодного жидкого продукта, причём судно включает в себя двойной корпус и герметичный и теплоизоляционный резервуар, кратко описанный выше, расположенный в двойном корпусе.

[61] Предпочтительно судно содержит, по меньшей мере, один герметичный и изоляционный резервуар, как описано выше, причём упомянутый резервуар включает в себя два последовательных уплотнительных барьера, первый из которых находится в контакте с продуктом, содержащимся в резервуаре, а второй расположен между первым барьером и несущей конструкцией, предпочтительно образованной, по меньшей мере, некоторыми стенками судна, причём два уплотнительных барьера чередуются с двумя теплоизолирующими барьерами или одним теплоизолирующим барьером, расположенным между первым барьером и несущей конструкцией.

[62] Такие резервуары обычно называются встроенными резервуарами в соответствии с кодексом Международной морской организаций (IMO), например, резервуары NO 96® или MARKIII®.

[63] Предпочтительно, резервуар содержит сжиженный природный газ (СПГ) или сжиженный газ (СГ).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[64] Нижеследующее описание приведено исключительно в целях иллюстрации, а не ограничения, со ссылкой на приложенные чертежи, на которых:

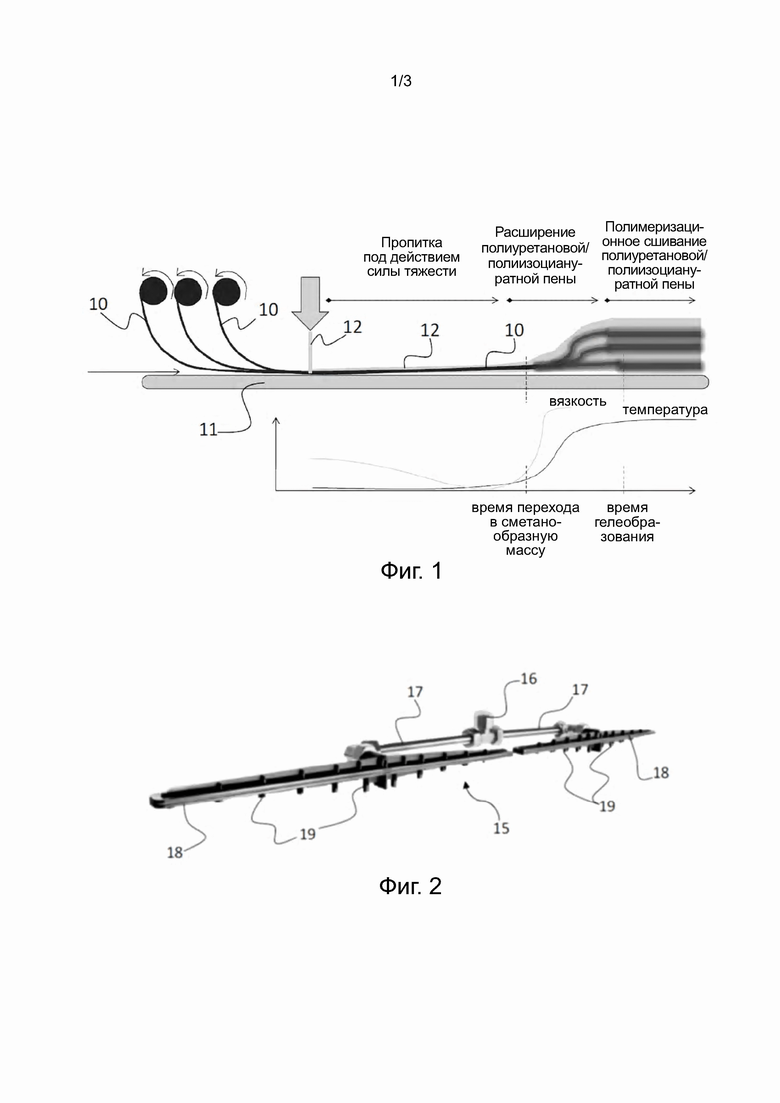

[65] фиг. 1 представляет схематический вид, иллюстрирующий различные этапы способа изготовления в соответствии с изобретением;

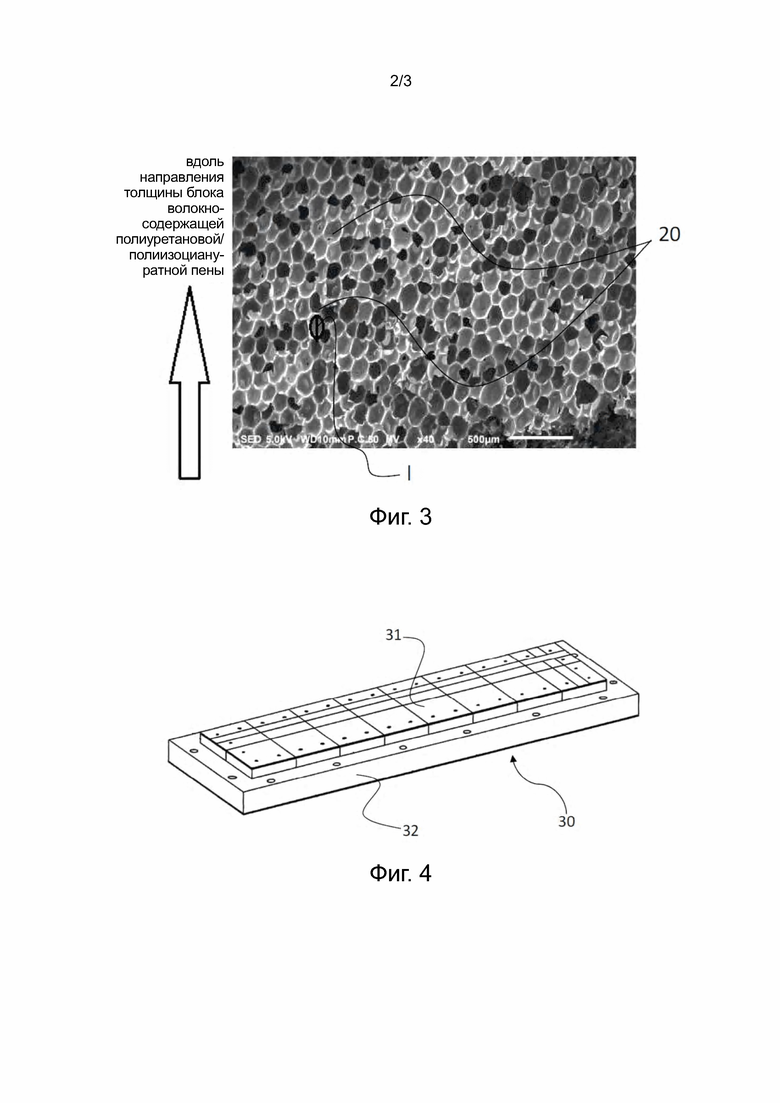

[66] фиг. 2 представляет схематическое изображение одного варианта осуществления управляемого распределителя жидкости в соответствии с изобретением;

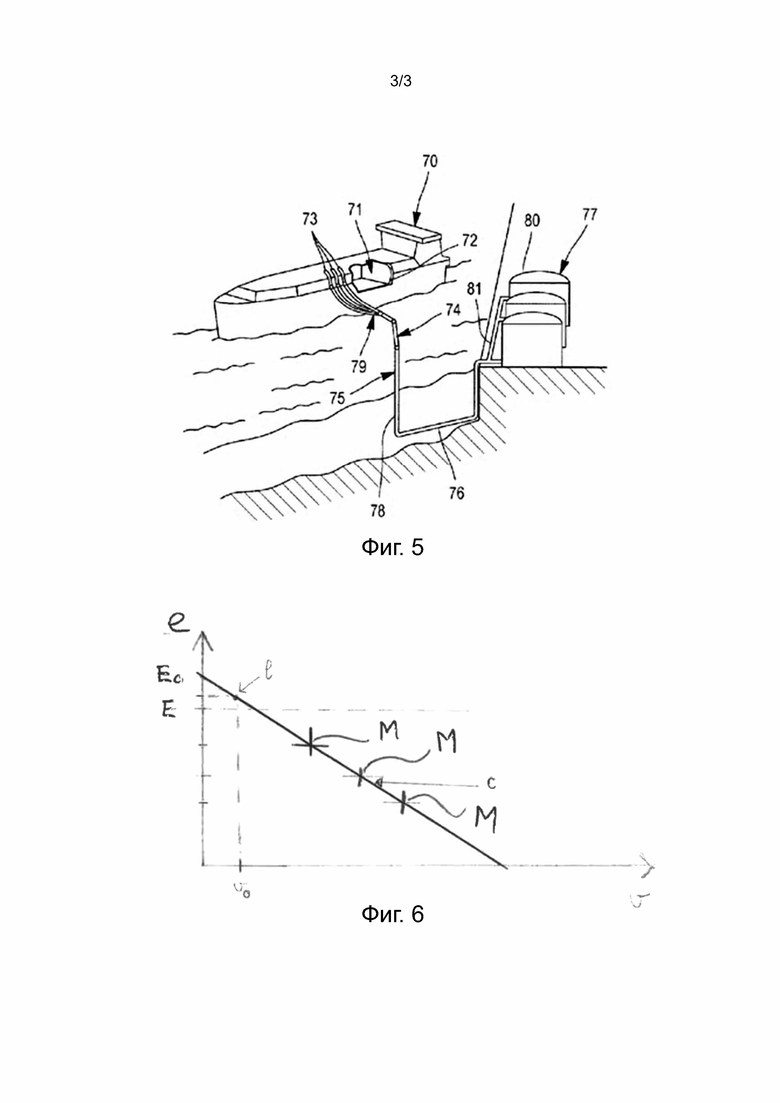

[67] фиг. 3 представляет фотографию, сделанную растровым электронным микроскопом, иллюстрирующую ячейки блока из волокнонаполненной полиуретановой/полиизоциануратной пены в соответствии с изобретением;

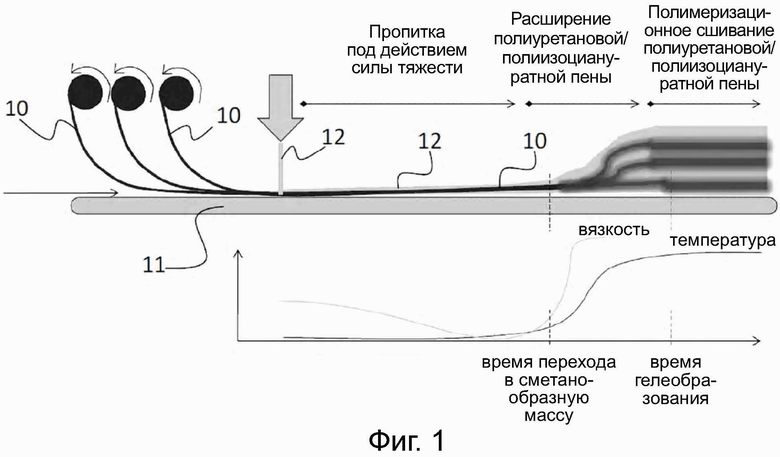

[68] фиг. 4 представляет схематический вид двух комплектов теплоизоляционных панелей, скреплённых вместе, соответственно образующих основное изоляционное пространство и вспомогательное изоляционное пространство для резервуара, причём панели образованы множеством блоков из волокнонаполненной полиуретановой/полиизоциануратной пены в соответствии с изобретением;

[69] фиг. 5 представляет схематическое изображение с вырезом резервуара танкера-метановоза, на котором установлены два набора теплоизоляционных панелей, относящихся к типу, представленному на фиг. 4, и терминала для заполнения/опорожнения этого резервуара.

[70] фиг. 6 представляет схематическое изображение закона изменения объёма расширения блока из пены на конвейерной ленте в зависимости от скорости перемещения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[71] Предпочтительно, изготовление волокнонаполненного полиуретана/полиизоцианурата в соответствии с изобретением выполняют в присутствии катализаторов для стимуляции реакции изоцианата с полиолом. Такие соединения описаны, например, в документе известного уровня под названием «Kunststoffhandbuch, volume 7, Polyurethane», CarlHanserPress, thirdedition 1993, chapter 3.4.1. Эти соединения содержат катализаторы на основе аминов и катализаторы на основе органических соединений.

[72] Предпочтительно изготовление волокнонаполненного полиуретана/полиизоцианурата в соответствии с изобретением выполняют в присутствии одного или более стабилизаторов, предназначенных для стимуляции образования регулярных ячеистых структур во время образования пены. Эти соединения хорошо известны специалисту в данной области техники, и примеры, которые могут быть упомянуты, включают в себя стабилизаторы пены, содержащие силиконы, например, силоксан-оксиалкиленовые сополимеры и другие органополисилоксаны.

[73] Специалисту в данной области техники известны количества стабилизаторов, составляющих от 0,5% до 4% от массы полиольного соединения (соединений), которые должны использоваться в зависимости от предполагаемых реагентов.

[74] В соответствии с одной из возможностей, предоставляемых изобретением, во время этапа a) смесь химических компонентов может включать в себя пластификаторы, например, многоосновные сложные эфиры, предпочтительно двухосновные сложные эфиры, карбоновых кислот с одноатомными спиртами, или может состоять из полимерных пластификаторов, например, полиэфиров адипиновой, себациновой и/или фталевой кислот. В зависимости от используемых реагентов специалисту в данной области техники известно, какое количество пластификаторов предусмотрено, обычно от 0,05% до 7,5% от массы полиольного соединения (соединений).

[75] В смеси химических компонентов также могут быть предусмотрены органические и/или минеральные наполнители, в частности, армирующие наполнители, например, кремнийсодержащие минералы, оксиды металлов (например, каолин, оксид титана или оксид железа) и/или соли металлов. Количество этих наполнителей, если они присутствуют в смеси, обычно составляет от 0,5% до 15% массы полиольного соединения (соединений).

[76] Необходимо отметить, что настоящее изобретение не предусматривает добавление технических знаний в области образования полиуретановой/полиизоциануратной пены как в отношении природы основных химических компонентов и возможных функциональных агентов, так и в отношении их соответствующего количества. Специалисту в данной области техники известно, как можно получить различные типы волокнонаполненной полиуретановой/полиизоциануратной пены, и настоящий способ изготовления относится, начиная с обработки при определённом ограничении пены, испытывающей расширение в двухленточном ламинаторе, к отдельным вариантам для улучшения либо способа изготовления, например, путём подходящего выбора температур, диапазонов вязкости компонентов, конкретного распределения этих компонентов или скорости перемещения конвейерной ленты, либо общих качеств готового изделия, например, путём выбора химических компонентов, имеющих конкретные реактивные функции, агентов, вызывающих набухание, или конкретных волокон, или также путём выбора отдельных функциональных агентов. Таким образом, настоящее изобретение, как представлено в настоящем документе, направлено в первую очередь не на новый химический способ изготовления волокнонаполненной полиуретановой/полиизоциануратной пены, а на новый способ изготовления блока из волокнонаполненной полиуретановой/полиизоциануратной пены с использованием двухленточного ламинатора.

[77] Как можно увидеть на фиг. 1, множество армирующих волокон 10 разматывают и укладывают во взаимно параллельной ориентации на конвейерной ленте 11, предназначенной для транспортировки этих армирующих волокон 10 и компонентов, образующих полиуретановую/полиизоциануратную пену. В частности, здесь выполняют пропитку армирующих волокон 10 под действием силы тяжести, т.е. выливают смесь 12 химических компонентов, агента (агентов) вызывающих набухание и других возможных функциональных агентов, используемых для получения полиуретановой/полиизоциануратной пены, из распределителя жидкости, расположенного над армирующими волокнами 10, прямо на волокна 10.

[78] Таким образом, вышеупомянутая смесь 12 должна равномерно пропитать все армирующие волокна 10 в течение времени перехода в сметанообразную массу, так что начало расширения полиуретановой/полиизоциануратной пены происходит после или самое раннее - в момент, когда все армирующие волокна 10 полностью пропитываются смесью 12. Таким образом, расширение полиуретановой/полиизоциануратной пены достигается при сохранении общей однородности волокон 10 в объёме блока из полиуретановой/полиизоциануратной пены.

[79] Время перехода в сметанообразную массу компонентов смеси 12 для образования полиуретановой/полиизоциануратной пены известно специалисту в данной области техники и выбрано так, что конвейерная лента 11 доставляет массу, образованную из смеси 12 компонентов, агента, вызывающего набухание, и волокон 10, в двухленточный ламинатор, который не показан на приложенных чертежах, в самом начале расширения пены, другими словами, расширение полиуретановой/полиизоциануратной пены завершается в двухленточном ламинаторе, причём перед двухленточным ламинатором (т.е. между зоной пропитки волокон смесью и двухленточным ламинатором), если необходимо, размещена система приложения давления с одним или двумя валками. Точнее говоря, объёмное расширение пены происходит в двухленточном ламинаторе, когда объем расширения этой пены достигает от 30% до 60% объёма расширения такой же пены при свободном расширении, т.е. без какого-либо ограничения на верхней поверхности смеси 12 и волокон 10. Таким образом, двухленточный ламинатор ограничивает расширение полиуретановой/полиизоциануратной пены во второй фазе расширения, когда она близка или относительно близка к своему максимальному расширению, т.е. когда расширение приводит к тому, что пена находится вблизи всех стенок, образующих туннель прямоугольного или квадратного сечения двухленточного ламинатора. Согласно другому способу предоставления конкретного выбора способа изготовления в соответствии с изобретением, точка гелеобразования смеси компонентов, т.е. момент, в который достигается, по меньшей мере, 60% полимеризации смеси компонентов, другими словами, от 70% до 80% максимального объёма расширения смеси, обязательно происходит в двухленточном ламинаторе, если необходимо, на второй половине длины двухленточного ламинатора (т.е. ближе к выходу из ламинатора, чем ко входу).

[80] Важный аспект способа изготовления в соответствии с изобретением заключается в надлежащей пропитке волокон 10, которая должна быть реализована перед или непосредственно перед временем перехода в сметанообразную массу смеси 12 компонентов, предназначенной для получения полиуретановой/полиизоциануратной пены. Для этого в общем требуется главным образом две особенности: во-первых, выбор конкретного диапазона вязкости для смеси 12 компонентов для обеспечения надлежащего проникновения смеси 12 во все слои армирующих волокон 10 или сквозь них максимально в течение времени перехода в сметанообразную массу упомянутой смеси 12 компонентов, и, во-вторых, предпочтительно одновременное распределение смеси 12 компонентов по всей ширине L армирующих волокон 10 для одновременной пропитки волокон 10 по всему участку ширины L.

[81] Что касается функции одновременного распределения смеси 12 химических компонентов и агента, вызывающего набухание, по всей ширине L армирующих волокон 10, она обеспечивается управляемым распределителем 15 жидкости, который можно увидеть на фиг. 2. Распределитель 15 включает в себя впускной канал 16 для массы, образованной из смеси 12 химических компонентов и, по меньшей мере, агента, вызывающего набухание, из резервуара, образующего смеситель реагентов, который не показан на приложенных чертежах, в котором, во-первых, смешиваются все химические компоненты и агент, вызывающий набухание, и, во-вторых, в частности, происходит нуклеация или даже нагревание такой смеси. Затем жидкая масса, образованная из смеси 12 химических компонентов и агента, вызывающего набухание, под давлением делится на два канала 17, проходящих в поперечном направлении, для попадания, соответственно, на две идентичные распределительные пластины 18, расположенной вдоль ширины L (каждая из которых имеет длину, по существу равную L/2), включающие в себя множество форсунок 19 для подачи упомянутой смеси 12 на армирующие волокна 10. Форсунки 19 потока состоят из каналов калиброванного сечения, имеющих определённую длину. Таким образом, длину форсунок 19 потока определяют так, чтобы жидкость выходила с одинаковым расходом для всех форсунок 19 для одновременной пропитки армирующих волокон 10 по участку ширины L армирующих волокон 10, и так, чтобы значения массы на единицу площади жидкости, наносимой перед каждой форсункой, были одинаковыми. Таким образом, рассматривается участок ширины L волокон 10, причём эти волокна пропитываются одновременно, так что пропитка слоёв волокон 10 смесью 12 происходит во всех точках этого участка в равной степени, что способствует получению на выходе из двухленточного ламинатора идеально однородного блока из волокнонаполненной пены.

[82] Управляемый распределитель 15 жидкости, показанный на фиг. 2, представляет собой пример реализации, в котором используются две идентичные распределительные пластины 18, но могут быть предусмотрены другие конструкции при условии, что обеспечивается функция одновременного распределения жидкости по участку ширины волокон 10. Разумеется, основная техническая особенность, используемая в настоящем документе, заключается в разной длине форсунок 19 потока, которая больше или меньше в зависимости от пути или направления течения жидкой смеси 12 от впускного патрубка 16 распределителя 15 до рассматриваемой форсунки 19 потока.

[83] Другим важным аспектом для достижения хорошей пропитки армирующих волокон 10 является выбор удельной вязкости жидкости (состоящей из смеси 12 химических компонентов и агента, вызывающего набухание). Выбранный диапазон вязкости должен обеспечивать хорошее проникновение жидкости в первые слои волокон 10 для достижения последующих слоёв вплоть до последнего слоя (нижнего слоя волокон 10, т.е. слоя, расположенного в самом низу в объёме армирующих волокон), так, чтобы пропитка волокон 10 химическими компонентами происходила в течение заданного периода времени, по существу соответствующего времени перехода в сметанообразную массу. Другими словами, вязкость выбирают, например, путём нагревания, добавления пластификаторов и/или путем более или менее выраженной нуклеации так, чтобы пропитка всех волокон 10 смесью 12 по участку ширины L достигалась перед или непосредственно перед временем перехода в сметанообразную массу, т.е. перед или непосредственно перед началом расширения полиуретановой/полиизоциануратной пены.

[84] Два этих параметра, а именно выбор подходящей вязкости и одновременное распределение смеси 12 по участку ширины L, обеспечиваемое управляемым распределителем 15 жидкости, являются основными параметрами для сохранения хорошей однородности волокон во время расширения полиуретановой/полиизоциануратной пены перед попаданием полиуретановой/полиизоциануратной пены в двухленточный ламинатор. Тем не менее ограничение, накладываемое стенками двухленточного ламинатора, необходимо для надлежащего конечного распределения волокон 10 в пене, что в значительной степени способствует идеальной однородности волокнонаполненной пены.

[85] Фиг. 3 иллюстрирует образец полиуретановой/полиизоциануратной пены, полученной в соответствии с изобретением. На этой фигуре отчётливо видно ориентацию ячеек 20 по длине I, содержащих газ с низкой теплопроводностью, в направлении или параллельно толщине E блока из полиуретановой/полиизоциануратной пены. Таким образом, как видно на фигуре, большинство ячеек 20 имеет овальную форму, т.е. они имеют продольное удлинение l, причём это удлинение происходит параллельно оси или по оси толщины E блока из волокнонаполненной пены, выходящего из двухленточного ламинатора. Помимо однородности волокон 10 в блоке, массовая ориентация ячеек 20 пены играет решающую роль в обеспечении превосходных механических свойств, которые кратко приведены ниже.

[86] Способ изготовления для получения волокнонаполненной полиуретановой/полиизоциануратной пены в соответствии с изобретением отличается отношением ограничения расширения волокнонаполненной пены к такой же пене с расширением без ограничения, другими словами, объем ограниченной волокнонаполненной пены в соответствии с изобретением составляет от 92% до 99%, предпочтительно от 95% до 99% объема такой же пены без ограничения (свободное расширение). Для промышленного непрерывного получения такого блока из пены выполняют разделение противоположных поверхностей, образующих туннель двухленточного ламинатора, в зависимости от расхода смеси химических компонентов и агента, вызывающего набухание, на погонный метр конвейерной ленты, а именно нижней и верхней поверхностей туннеля/ламинатора, для установления ограничения расширения пены в вышеупомянутом широком диапазоне изобретения или даже в вышеупомянутом предпочтительном диапазоне.

[87] Для этого может быть использован закон изменения объёма расширения, который был предварительно определён на основе экспериментальных измерений или численного моделирования в зависимости от расхода смеси химических компонентов и агента, вызывающего набухание, на погонный метр конвейерной ленты. Сам расход на метр может быть вычислен как отношение скорости распределения смеси к линейной скорости конвейерной ленты. Таким образом, закон изменения объёма расширения пены может быть определён по различным протоколам экспериментов путём изменения одного или более выбранных рабочих параметров, например, на основе скорости распределения смеси и линейной скорости конвейерной ленты.

[88] Фиг. 6 иллюстрирует закон c изменения, полученный по протоколу эксперимента, который состоит в установке скорости распределения смеси и изменении линейной скорости v конвейерной ленты, показанной на оси х. Ось y показывает толщину e слоя пены, полученной на выходе из ламинатора, которая, разумеется, не может превышать высоту E самого ламинатора.

[89] Исходя из нескольких экспериментальных измерений, показанных точками M, выводится линейный или полиномиальный закон изменения, например, путём линейной или квадратичной интерполяции, показанный кривой c. Кривая c может быть определена или экстраполирована на любой желаемый диапазон значений скорости v или толщины e. Для выполнения изобретения с заданной высотой E ламинатора, т.е. толщиной блока из пены, Фиг. 6 иллюстрирует, что скорость конвейера может быть установлена как значение v0, которое соответствует по закону изменения, показанному кривой c и точкой  на этой кривой, высоте E0 расширения, превышающей высоту E, так что E/E0 составляет от 92% до 99%.

на этой кривой, высоте E0 расширения, превышающей высоту E, так что E/E0 составляет от 92% до 99%.

[90] Закон изменения также может быть определён по другому протоколу эксперимента в зависимости от расхода смеси химических компонентов при постоянной скорости перемещения.

[91] Тем не менее в контексте непрерывного производства пены расход компонентов и, по меньшей мере, агента, вызывающего набухание, может меняться, и необходимо иметь возможность адаптации ограничения двухленточного ламинатора к изменению расхода. Таким образом, здесь предлагается установить, по меньшей мере, один датчик давления, предпочтительно множество таких датчиков давления, вдоль ламинатора, причём эти датчики выполнены с возможностью измерения давления, действующего пеной между нижней и верхней поверхностями ламинатора. Таким образом, путем настройки диапазона давления, соответствующего обеспечению ограничения расширения пены в пределах широкого диапазона или предпочтительного диапазона изобретения, расход химических компонентов и агента, вызывающего набухание, автоматически адаптируется в зависимости от давления, измеряемого датчиком (датчиками), для получения блока из волокнонаполненной пены в соответствии с изобретением непрерывным способом.

[92] Решение, предложенное в настоящем документе, заключается в изменении расхода химических компонентов и/или агента, вызывающего набухание, в зависимости от измеренного давления, но также может быть предусмотрено изменения отдаления между верхней и нижней поверхностями туннеля/ламинатора в зависимости от расхода химических компонентов и агента, вызывающего набухание, который измеряется или вычисляется на погонный метр конвейерной ленты. В обоих случаях задача заключается в получении волокнонаполненной пены в желаемом диапазоне ограничения для изготовления блока, который соответствует конкретным ожиданиям, в частности, с точки зрения прочности на сжатие.

[93] Это связано с тем, что блок из волокнонаполненной пены предназначен для использования в очень специфической среде и, следовательно, должен обеспечивать определённые механические и термические свойства. Блок из волокнонаполненной пены, полученный с использованием способа изготовления в соответствии с настоящим изобретением, образует часть теплоизоляционной плиты 30, т.е. в примере, используемом на фиг. 4, верхнюю или основную панель 31 и/или нижнюю или вспомогательную панель 32 такой изоляционной плиты 30 резервуара 71, предназначенного для приёма очень холодной жидкости, например, СПГ или СНГ. Резервуаром 71 может быть оборудован, например, наземный резервуар, плавучая баржа или т.п. (например, FSRU «плавучая установка для регазификации и хранения газа» или FLNG «плавучая установка для сжижения природного газа») или судно, например, танкер-метановоз, транспортирующее эту энергетическую жидкость между двумя портами.

[94] Со ссылкой на фиг. 5 вид с разрезом танкера-метановоза 70 иллюстрирует герметичный и изоляционный резервуар 71 в общем призматической формы, установленный в двойном корпусе 72 судна. Стенка резервуара 71 включает в себя основной герметичный барьер, предназначенный для контакта с СПГ, содержащимся в резервуаре, вспомогательный герметичный барьер, расположенный между основным герметичным барьером и двойным корпусом 72 судна, и два изоляционных барьера, расположенных, соответственно, между основным герметичным барьером и вспомогательным герметичным барьером и между вспомогательным герметичным барьером и двойным корпусом 72.

[95] Как известно, трубопроводы 73 заполнения/опорожнения, расположенные на верхней палубе судна, могут быть соединены с помощью соответствующих соединителей с плавучим или портовым терминалом для подачи СПГ из резервуара 71 или в него.

[96] Фиг. 5 иллюстрирует пример плавучего терминала, включающего в себя станцию 75 заполнения и опорожнения, подводный трубопровод 76 и наземное сооружение 77. Станция 75 заполнения и опорожнения представляет собой стационарное прибрежное сооружение, включающее в себя подвижную стрелу 74. Подвижная стрела 74 поддерживает связку изолированных гибких шлангов 79, которые могут быть соединены с заполнения/опорожнения. Ориентируемая подвижная стрела 74 может быть адаптирована к СПГ-танкерам всех форм. Внутри башни 78 проходит соединительная труба, которая не показана. Станция 75 заполнения и опорожнения позволяет заполнять и опорожнять танкер-метановоз 70 с наземного сооружения 77. Станция включает в себя резервуары 80 для хранения сжиженного газа и соединительные трубопроводы 81, соединённые подводным трубопроводом 76 со станцией 75 заполнения или опорожнения. Подводный трубопровод 76 позволяет передавать сжиженный газ между станцией 75 заполнения или опорожнения и наземным сооружением 77 на большое расстояние, например, 5 км, что позволяет останавливать танкер-метановоз 70 на большом расстоянии от берега во время операций заполнения и опорожнения.

[97] Для создания давления, необходимого для передачи сжиженного газа, используют бортовые насосы на судне 70, и/или насосы, которыми оборудовано наземное сооружение 77, и/или насосы, которыми оборудована станция 75 заполнения и опорожнения.

[98] Ниже приведены некоторые эксперименты и испытания, проведенные Заявителем, для оценки объекта изобретения в его объёме.

[99] Три композиции пены, представленные ниже, не включают в себя армирующие волокна, но Заявитель продемонстрировал, что результаты, представленные ниже для этих композиций пены, проявляют аналогичное поведение при добавлении одинаковых армирующих волокон в эквивалентном количестве для каждого образца композиции. Каждая композиция описывается списком ингредиентов и абсолютными количествами, используемыми при изготовлении простого соединения (в условных единицах массы). Три композиции, первая из полиуретана, вторая (2a и 2b) из полиизоцианурата и третья из смеси полиуретана и полиизоцианурата, подвергаются различным уровням ограничения расширения от существенного ограничения до расширения без ограничения.

[100] Композиция 1 представляет собой композицию полиуретановой пены и состоит из следующих компонентов:

[101]

[102] Композиция 2a представляет собой композицию полиизоциануратной пены и состоит из следующих компонентов:

[103]

(условные единицы)

[104] Композиция 2b представляет собой другую композицию полиизоциануратной пены и состоит из следующих компонентов:

[105]

(условные единицы)

[106] Композиция 3 представляет собой композицию полиуретановой/полиизоциануратной пены (смесь полиуретана и полиизоцианурата) и состоит из следующих компонентов:

[107]

(условные единицы)

[108] Только некоторые экспериментальные результаты представлены ниже для облегчения чтения. Однако Заявитель на дату подачи настоящей заявки может предоставить полные результаты, которые позволили ему определить изобретение от наиболее общего определения до наиболее частных определений.

[109] Полиуретановая/полиизоциануратная пена, полученная в ходе свободного расширения, имеет хорошие механические свойства в направлении толщины E, но потери для получения однородного параллелепипедного блока из волокнонаполненной пены составляют, по меньшей мере, 15% или даже более 20-25%, что неприемлемо в промышленности. Таким образом, значение сжатия для свободного расширения рассматриваемой композиции (1, 2a, 2b или 3) принимается за значение 100 в случае полиуретана, полиизоцианурата и полиуретана/полиизоцианурата, соответственно, и измерения для каждой из композиций приводятся относительно этой калибровки при значении 100, при этом следует понимать, что полученный процент, с одной стороны, зависит от результата стандартизированного испытания ISO 844, касающегося «предела эластичности», и «прочности на сжатие» испытуемого образца.

[110] Ниже в упрощённой форме приведены некоторые результаты испытаний после выполнения испытаний для иллюстрации обнаруженных результатов Заявителя.

[111]

сжатие до 67-68% (отношение конечного объёма к объёму «свободного расширения»)

сжатие до 86%

сжатие до 90%

сжатие до 91%

сжатие до 95%

сжатие до 97%

сжатие до 99%

свободное расширение (плотность: около 130 кг⋅м-3)

т.е. 1,25 МПа

(2a и 2b выше), сжатие до 85%

сжатие до 91%

сжатие до 92%

сжатие до 96%

сжатие до 97%

сжатие до 99%

свободное расширение (плотность: около 130 кг⋅м-3)

т.е. 1,25 МПа

[112] Как видно из результатов, представленных в вышеприведенной таблице, только диапазон ограничения в соответствии с изобретением (обозначен полужирным шрифтом) позволяет получить или сохранить хорошие механические свойства в направлении толщины E и в то же время обеспечивает экономически эффективное производство, поскольку потери материала составляют менее 5% или даже менее 2%.

[113] Кроме того, необходимо отметить, что волокносодержащие полиуретановые/полиизоциануратные пены в соответствии с изобретением не проявляют какого-либо значительного ухудшения их свойств в отношении (очень низкой) теплопроводности. Таким образом, в качестве примера, когда ограничение расширения составляет от 92% до 99% относительно свободного расширения (соотношения объёмов) для трёх вышеуказанных композиций 1, 2 (a и b) и 3, получают следующие значения теплопроводности:

[114]

[115] Хотя изобретение описано со ссылкой на несколько конкретных вариантов осуществления, совершенно очевидно, что оно никоим образом не ограничивается ими, и что оно содержит все технические эквиваленты описанных средств и их сочетания при условии, что они находятся в пределах объёма изобретения.

[116] Использование глагола «содержать», «иметь» или «включать в себя» и производных форм не исключает наличия элементов или этапов, отличных от указанных в пункте формулы изобретения.

[117] В формуле изобретения любая ссылочная позиция в скобках не должна интерпретироваться как ограничение пункта формулы изобретения.

Группа изобретений относится к способу изготовления блока из волокнонаполненной полиуретановой/полиизоциануратной пены, которая применима для теплоизоляционной плиты (30) герметичного и теплоизоляционного резервуара, системе для реализации способа изготовления, блоку из волокнонаполненной полиуретановой/полиизоциануратной пены теплоизоляционной плиты (30), герметичному и теплоизоляционному резервуару, встроенному в несущую конструкцию и к судну (70) для транспортировки холодного жидкого продукта. Блок состоит из закрытых ячеек (20), накапливающих газ, и имеет форму параллелепипеда толщиной E и шириной L, в котором, по меньшей мере, 60% вышеупомянутых ячеек (20), накапливающих газ, имеют форму, продолговатую или вытянутую вдоль оси, параллельной оси толщины E блока из волокнонаполненной полиуретановой/полиизоциануратной пены. Причем способ включает в себя следующие этапы: a) этап, на котором смешивают (12) химические компоненты, необходимые для получения полиуретановой/полиизоциануратной пены, при этом упомянутые компоненты включают в себя реагенты для получения полиуретана/полиизоцианурата, по меньшей мере, один агент, вызывающий набухание, состоящий из сочетания физического и химического расширяющего агента, и, при необходимости, по меньшей мере, один катализатор реакции и/или один эмульгатор, в котором физический расширяющий агент выбран из: 1,1,1,3,3-пентафторпропана, 1,1,1,3,3-пентафторбутана, 2,3,3,3-тетрафторпроп-1-ена, 1,1,1,2,3,3,3-гексафторпропана, 1,1,1,4,4,4-гексафторбутена, транс-1-хлор-3,3,3- трифторпропен или их смесь; а химический расширяющий агент состоит из воды, b) этап, на котором пропитывают волокна (10) вышеупомянутой смесью (12) химических компонентов путем контролируемого распределения жидкости по ширине L на конвейерной ленте, причем волокна (10) предварительно размещены на конвейерной ленте и составляют от 1% до 60% по массе, c) этап, на котором образуют и расширяют волокнонаполненную полиуретановую/полиизоциануратную пену, причем упомянутое расширение волокнонаполненной полиуретановой/полиизоциануратной пены физически ограничено стенками двухленточного ламинатора, образующими туннель прямоугольного поперечного сечения с расстоянием между стенками, расположенными по бокам, равным L, и расстоянием между стенками, расположенными горизонтально, равным E. Кроме того, расположение стенок туннеля двухленточного ламинатора определяют на основе закона изменения объема расширения так, что ограничение расширения волокнонаполненной полиуретановой/полиизоциануратной пены приводит к объему волокнонаполненной полиуретановой/полиизоциануратной пены, выходящей из двухленточного ламинатора, составляющему от 92% до 99% объема. Техническим результатом заявленной группы изобретений является эффективное и экономически выгодное, и при этом простое в применении, для промышленного получение волокнонаполненной полиуретановой/полиизоциануратной пены, механические свойства которой в направлении толщины оптимальны. 5 н. и 12 з.п. ф-лы, 6 ил., 6 табл.

1. Способ изготовления блока из волокнонаполненной полиуретановой/полиизоциануратной пены, которая применима для теплоизоляционной плиты (30) герметичного и теплоизоляционного резервуара, при этом блок из волокнонаполненной полиуретановой/полиизоциануратной пены состоит из закрытых ячеек (20), накапливающих газ, и имеет форму параллелепипеда толщиной E и шириной L, в котором, по меньшей мере, 60% вышеупомянутых ячеек (20), накапливающих газ, имеют форму, продолговатую или вытянутую вдоль оси, параллельной оси толщины E блока из волокнонаполненной полиуретановой/полиизоциануратной пены, причем способ изготовления упомянутого блока включает в себя следующие этапы:

a) этап, на котором смешивают (12) химические компоненты, необходимые для получения полиуретановой/полиизоциануратной пены, при этом упомянутые компоненты включают в себя реагенты для получения полиуретана/полиизоцианурата, по меньшей мере, один агент, вызывающий набухание, состоящий из сочетания физического и химического расширяющего агента, и, при необходимости, по меньшей мере, один катализатор реакции и/или один эмульгатор, в котором физический расширяющий агент выбран из: 1,1,1,3,3-пентафторпропана, 1,1,1,3,3-пентафторбутана, 2,3,3,3-тетрафторпроп-1-ена, 1,1,1,2,3,3,3-гексафторпропана, 1,1,1,4,4,4-гексафторбутена, транс-1-хлор-3,3,3- трифторпропен или их смесь; а химический расширяющий агент состоит из воды,

b) этап, на котором пропитывают волокна (10) вышеупомянутой смесью (12) химических компонентов путем контролируемого распределения жидкости по ширине L на конвейерной ленте, причем волокна (10) предварительно размещены на конвейерной ленте и составляют от 1% до 60% по массе,

c) этап, на котором образуют и расширяют волокнонаполненную полиуретановую/полиизоциануратную пену, причем упомянутое расширение волокнонаполненной полиуретановой/полиизоциануратной пены физически ограничено стенками двухленточного ламинатора, образующими туннель прямоугольного поперечного сечения с расстоянием между стенками, расположенными по бокам, равным L, и расстоянием между стенками, расположенными горизонтально, равным E, таким образом, ограничивающий волокнонаполненную пену, испытывающую расширение, для получения вышеупомянутого блока из волокнонаполненной полиуретановой/полиизоциануратной пены,

и в котором расположение стенок туннеля двухленточного ламинатора определяют на основе закона изменения объема расширения так, что ограничение расширения волокнонаполненной полиуретановой/полиизоциануратной пены приводит к объему волокнонаполненной полиуретановой/полиизоциануратной пены, выходящей из двухленточного ламинатора, составляющему от 92% до 99% объема расширения такой же волокнонаполненной полиуретановой/полиизоциануратной пены в случае свободного расширения без ограничения стенок такого двухленточного ламинатора.

2. Способ по п. 1, в котором вышеупомянутый объем волокнонаполненной полиуретановой/полиизоциануратной пены составляет от 95% до 99% объема расширения такой же волокнонаполненной пены в случае свободного расширения без ограничения стенок двухленточного ламинатора.

3. Способ по п. 1 или 2, в котором во время этапа пропитки волокнистых холстов (10) вышеупомянутая смесь (12) компонентов имеет вязкость от 30 МПа⋅с до 1500 МПа⋅с.

4. Способ по любому из одному из предыдущих пунктов, в котором, по меньшей мере, 80% упомянутых ячеек (20), накапливающих газ, имеют форму, продолговатую или вытянутую вдоль оси, параллельной оси толщины E блока из волокнонаполненной полиуретановой/полиизоциануратной пены.

5. Способ по любому одному из предыдущих пунктов, в котором волокнами (10) являются стекловолокна или углеродные волокна.

6. Способ по любому одному из пп. 1-5, в котором из волокна (10) формируют множество тканых или нетканых армирующих слоев, проходящих вдоль плоскости ориентации, перпендикулярной толщине E.

7. Способ по любому одному из предыдущих пунктов, в котором волокна (10) расположены вдоль всей ширины L, и этап b) пропитки волокон (10) смесью (12) компонентов для получения волокнонаполненной полиуретановой/полиизоциануратной пены и агентом, вызывающим набухание, выполняют с помощью управляемого распределителя (15) жидкости одновременно по всей ширине L.

8. Способ по любому одному из предыдущих пунктов, в котором реагенты включают в себя:

изоцианатный компонент, включающий в себя одно или более изоцианатных соединений, причем упомянутые изоцианатные соединения имеют вязкость от 100 до 3000 МПа⋅с при комнатной температуре, и

полиольный компонент, включающий в себя одно или более полиольных соединений, причем упомянутые полиольные соединения имеют вязкость от 200 до 3000 МПа⋅с при комнатной температуре.

9. Способ по п. 8, в котором во время этапа a) смешивания (12) химических компонентов в, по меньшей мере, одно полиольное соединение вводят нуклеирующий газ, причем нуклеирующий газ составляет от 0 до 50% по объему полиола, по объему относительно объема полиола.

10. Способ по любому одному из предыдущих пунктов, в котором во время этапа a) смешивания (12) химических компонентов температура каждого из реагентов для получения полиуретана/полиизоцианурата составляет от 10°C до 40°C.

11. Способ по любому одному из предыдущих пунктов, в котором в смесь (12) на этапе a) также добавляют фосфорорганический антипирен, или неорганический антипирен.

12. Способ по любому одному из предыдущих пунктов, в котором волокна (10) составляют от 2% до 30% по массе указанной смеси (12) компонентов.

13. Система для изготовления блока из волокнонаполненной полиуретановой/полиизоциануратной пены теплоизоляционной плиты (30), который применим для герметичного и теплоизоляционного резервуара, для реализации способа по любому одному из предыдущих пунктов, включающая в себя:

реакционное устройство, принимающее химические компоненты, необходимые для получения полиуретановой/полиизоциануратной пены, причем упомянутые химические компоненты включают в себя реагенты для получения полиуретана/полиизоцианурата, по меньшей мере, один агент, вызывающий набухание, состоящий из сочетания физического и химического расширяющего агента, и, если требуется, по меньшей мере, один катализатор реакции и/или один эмульгатор, в котором физический расширяющий агент выбран из: 1,1,1,3,3-пентафторпропана, 1,1,1,3,3-пентафторбутана, 2,3,3,3-тетрафторпроп-1-ена, 1,1,1,2,3,3,3-гексафторпропана, 1,1,1,4,4,4-гексафторбутена, транс-1-хлор-3,3,3- трифторпропен или их смесь; а химический расширяющий агент состоит из воды,

распределитель для нанесения упомянутых компонентов для обеспечения контролируемого распределения жидкости по волокнам (10), размещенным на конвейерной ленте, для пропитки волокон компонентами,

конвейерную ленту для приема и транспортировки вышеупомянутых компонентов и волокон (10) от места пропитки этих волокон (10) упомянутыми компонентами до места образования блока из волокнонаполненной полиуретановой/полиизоциануратной пены, причем образованный блок из волокнонаполненной полиуретановой/полиизоциануратной пены выполнен в форме параллелепипеда толщиной E и шириной L,

двухленточный ламинатор, образующий туннель прямоугольного поперечного сечения с расстоянием между стенками, расположенными по бокам, равным L, и расстоянием между стенками, расположенными горизонтально, равным E, таким образом, ограничивающий волокнонаполненную пену, испытывающую расширение, для получения блока из волокнонаполненной полиуретановой/полиизоциануратной пены,

и в которой расположение стенок туннеля двухленточного ламинатора определяют на основе закона изменения объема расширения так, что ограничение расширения волокнонаполненной полиуретановой/полиизоциануратной пены приводит к объему волокнонаполненной полиуретановой/полиизоциануратной пены, выходящей из двухленточного ламинатора, составляющему от 92% до 99% объема расширения такой же волокнонаполненной полиуретановой/полиизоциануратной пены в случае свободного расширения без ограничения стенок двухленточного ламинатора.

14. Блок из волокнонаполненной полиуретановой/полиизоциануратной пены теплоизоляционной плиты (30), который применим для герметичного и теплоизоляционного резервуара, полученный непосредственно с использованием способа по любому одному из пп. 1-12 без последующей обрезки, причем блок из волокнонаполненной полиуретановой/полиизоциануратной пены содержит от 1% до 60% по массе волокон (10), равномерно распределенных в упомянутом блоке, имеющем ширину L по меньшей мере 10 см, и толщину E, по меньшей мере, 10 см, причем блок из волокнонаполненной полиуретановой/полиизоциануратной пены состоит из закрытых ячеек (20), накапливающих газ,

и объем которого составляет от 92% до 99% объема расширения такой же волокнонаполненной полиуретановой/полиизоциануратной пены в случае свободного расширения без ограничения стенок двухленточного ламинатора, образующих туннель прямоугольного поперечного сечения, и, по меньшей мере, 60% упомянутых ячеек (20), накапливающих газ, имеют форму, продолговатую или вытянутую вдоль оси, параллельной оси толщины E блока из волокнонаполненной полиуретановой/полиизоциануратной пены.

15. Блок из волокнонаполненной полиуретановой/полиизоциануратной пены по предыдущему пункту, в котором масса на единицу объема упомянутого блока составляет от 50 до 300 кг/м3.

16. Герметичный и теплоизоляционный резервуар, встроенный в несущую конструкцию, включающий в себя герметичный и теплоизоляционный резервуар, содержащий, по меньшей мере, одну герметичную металлическую мембрану, состоящую из множества металлических полос (1, 2) или металлических пластин, которые могут включать в себя гофры, и теплоизоляционную плиту (30), включающую в себя, по меньшей мере, один теплоизолирующий барьер (5), смежный с упомянутой мембраной,

отличающийся тем, что теплоизоляционная плита включает в себя блок из волокнонаполненной полиуретановой/полиизоциануратной пены по п. 14 или 15.

17. Судно (70) для транспортировки холодного жидкого продукта, включающее в себя двойной корпус (72) и герметичный и теплоизоляционный резервуар (71) по п. 16, расположенный в двойном корпусе.

| РАДИОИМПУЛЬСНЫЙ УМНОЖИТЕЛЬ ЧАСТОТЫ | 2014 |

|

RU2565522C2 |

| US 3867494 A, 18.02.1975 | |||

| US 3738895 A, 12.06.1973 | |||

| WO 2017202667 A1, 30.11.2017 | |||

| ПЕНОПОЛИУРЕТАН/ПОЛИИЗОЦИАНУРАТ, УСИЛЕННЫЙ СТЕКЛЯННЫМИ ВОЛОКНАМИ | 2006 |

|

RU2317307C2 |

Авторы

Даты

2023-12-22—Публикация

2019-11-19—Подача