Изобретение относится к черной металлургии и может быть использовано при производстве холоднокатаной полосы из электротехнической анизотропной стали.

К электротехнической анизотропной стали (ЭАС) предъявляются следующие основные требования, связанные с условиями ее эксплуатации, - высокая магнитная проницаемость, минимальные потери при перемагничивании, высокая магнитная индукция. Эти требования выполняются только при условии наличия в стали совершенной текстуры (110) {001} ( текстура Госса, ребровая текстура). Формирование текстуры Госса происходит при вторичной рекристаллизации (ВР) в ходе высокотемпературного отжига стали на завершающих стадиях ее обработки. Вторичная рекристаллизация с образованием текстуры протекает благодаря присутствию в структуре стали дисперсной ингибиторной фазы, тормозящей нормальный рост зерна. В основе технологий промышленного производства ЭАС, используемых в мировой практике до настоящего времени (сульфидная, сульфонитридная и нитридная), заложен метод врожденного ингибитора. Элементы, входящие в состав фазы-ингибитора (Мп, S, Se, Al, N), вводятся в сталь на стадии выплавки в строго регламентированных количествах. Первичные грубые выделения, присутствующие в литом металле, полностью растворяют путем длительной высокотемпературной выдержки слябов перед горячей прокаткой, для того, чтобы в дальнейшем (в процессе горячей деформации или в процессе отжигов холоднокатаного металла) фаза выделилась в дисперсной форме и могла играть роль ингибитора. Таким образом, химический состав и режимы обработки стали должны обеспечивать в том числе и необходимые параметры ингибиторной фазы: высокую объемную плотность распределения, малый размер частиц и их устойчивость к растворению до определенных температур.

Все упомянутые технологические схемы ( сульфидного, сульфонитридного, нитридного вариантов) имеют общие весьма существенные недостатки:

1) в ходе горячей прокатки и охлаждения после нее для получения высокодисперсной фазы требуется продолжительная выдержка слябов при высоких температурах, что возможно не на любом оборудовании и весьма неэкономично;

2) необходимо в процессе последующих переделов следить за частицами ингибиторной фазы, не допуская их укрупнения.

В связи с этим большой практический интерес представляло создание ингибиторной фазы не на начальном этапе производства, а на промежуточном, что позволяет значительно упростить и сделать более экономичной технологию производства ЭАС. Новые технологические схемы производства текстурованной стали активно разрабатывались с конца 80-х годов 20-го века [1, 2, 3, 4]. Принципиальными отличиями нового метода от классических является введение в сталь одного из фазобразующих элементов (азота) после обезуглероживающего отжига и формирование ингибиторной фазы в структуре металла непосредственно при высокотемпературном отжиге.

Несмотря на то, что новый метод реализован в промышленном производстве ЭАС, он также не лишен недостатков. Произвольный выбор параметров технологических операций (температура нагрева стали перед горячей прокаткой, температура смотки, температурно-временные режимы нормализующего, обезуглероживающего и азотирующего отжигов) при их достаточно широком спектре не позволяет производить ЭАС с гарантированно высокими магнитными свойствами.

Проведенные на Верх-Исетском металлургическом заводе исследования показали следующие закономерности формирования структуры ЭАС при ее производстве с использованием процесса азотирования:

1. Чем больше средний размер кристаллитов после обезуглероживающего отжига, выросших при первичной рекристаллизации и дальнейшего нормального роста, тем совершеннее текстура после вторичной рекристаллизации и соответственно выше магнитные свойства стали. Наилучшие магнитные свойства имеет сталь, средний размер кристаллитов в которой после обезуглероживающего отжига составлял 20-25 мкм. Однако, если в структуре стали после обезуглероживающего отжига наблюдаются отдельные кристаллиты, размер которых в 2,5-3,0 раза превышает средний размер зерен (начало аномального роста), то свойства ЭАС после высокотемпературного отжига будут иметь достаточно низкий уровень.

2. Средний размер кристаллов после обезуглероживающего отжига тем выше, чем ниже температура нагрева стали перед горячей прокаткой, выше температура смотки горячекатаной полосы, выше температура конца обезуглероживающего отжига.

3. Невозможно добиться полного отсутствия ингибиторной фазы в структуре стали при обезуглероживающем отжиге за счет понижения температуры нагрева перед горячей прокаткой и/или повышения температуры смотки горячекатаной полосы. Вследствие этого возникает некая пороговая температура завершающей стадии обезуглероживающего отжига, при которой собирательная рекристаллизация сменяется частично аномальным ростом, что ведет к ухудшению магнитных свойств готовой ЭАС.

Установление вышеперечисленных качественных закономерностей позволило предположить, что только рациональное сочетание определенных технологических параметров может гарантировать получение ЭАС со стабильно высокими магнитными характеристиками.

Наиболее близким аналогом к заявленному изобретению является известный способ производства холоднокатаной электротехнической анизотропной стали, с A1N- фазой в качестве ингибитора нормального роста зерна, включающий выплавку стали, разливку, горячую прокатку, одну или две холодные прокатки, обезуглероживающий отжиг, азотирование, высокотемпературный и выпрямляющий отжиги (см. SU 1520116) (2).

Технической задачей изобретения является оптимизация процесса производства ЭАС с использованием азотирования.

Для достижения указанного технического результата в известном способе производства холоднокатаной полосы из электротехнической анизотропной стали, с A1N- фазой в качестве ингибитора нормального роста зерна, включающего выплавку стали, разливку, горячую прокатку, смотку горячекатаной полосы в рулон, одну или две холодные прокатки полосы, обезуглероживающий отжиг, азотирование, высокотемпературный и выпрямляющий отжиги, температуру заключительной стадии обезуглероживающего отжига T1 холоднокатаной полосы устанавливают в зависимости от температуры нагрева стали перед горячей прокаткой и от температуры смотки горячекатаной полосы в рулон согласно формуле:

T1=0,6•(Т2-Т3)+540,

где Т2 - температура нагрева стали перед горячей прокаткой, oС;

Т3 - температура смотки горячекатаного рулона, oС,

а азотирование полосы осуществляют в процессе обезуглероживающего отжига или сразу после него.

Используя данную формулу можно на основании известных температур нагрева слябов перед горячей прокаткой и смоткой горячекатаной полосы, которые определяются возможностями стана для горячей прокатки, выбрать оптимальную температуру конца обезуглероживающего отжига и получить ЭАС с наиболее острой текстурой ВР и, соответственно, наилучшими магнитными свойствами.

Сущность изобретения иллюстрируется нижеприведенными примерами.

Сталь для исследования выплавляют конверторным методом, разливают на МНЛЗ в слябы. Затем слябы прокатывают на стане горячей прокатки в полосы толщиной 2,2 мм.

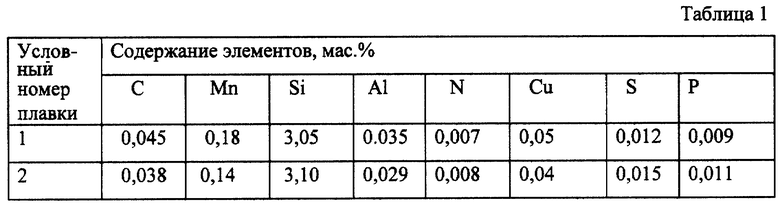

Химический состав плавок стали приведен в табл. 1.

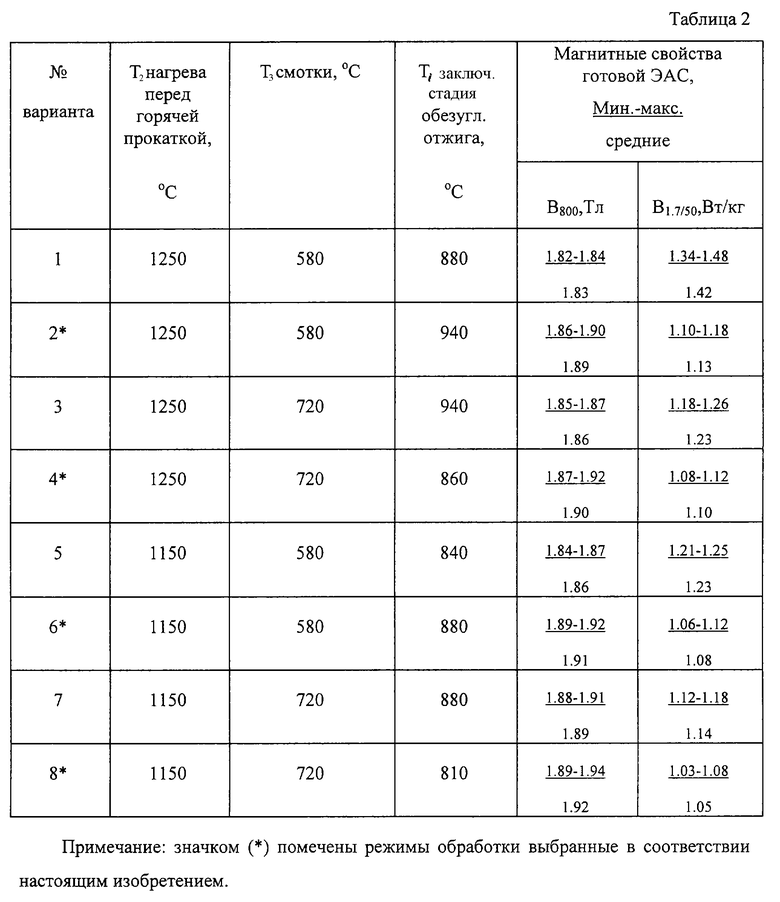

Пример 1. При горячей прокатке первой плавки варьировали температуры нагрева слябов (1150 и 1250oС) и температуры смотки горячекатаных полос (580 и 720oС).

Рулоны плавки 1 после горячей прокатки подвергают травлению, однократной холодной прокатке на толщину 0,30 мм, двухстадийному обезуглероживающему и высокотемпературному отжигам. На первой стадии обезуглероживающего отжига удаляют водород за счет взаимодействия стали с влажной азотоводородной атмосферой при 800oС в течение 150 с, а на второй стадии - в течение 120 с происходил нормальный рост зерен. Азотирование стали ведут в процессе высокотемпературного отжига за счет добавления в антисварочное покрытие (MgO) нитрида кремния (Si3N4). После завершающей обработки производят измерения магнитных свойств полученной ЭАС. Результаты измерений и параметры обработки приведены в табл. 2.

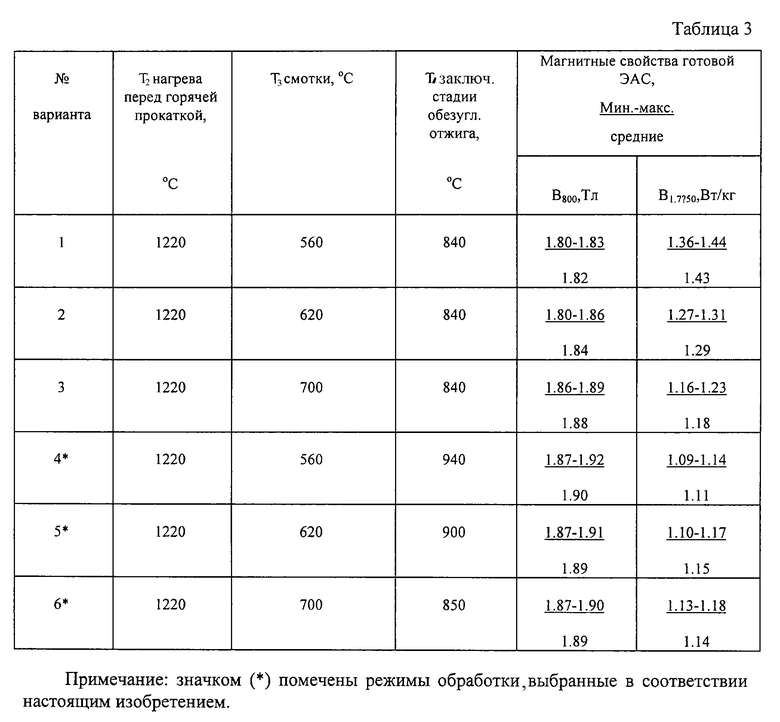

Пример 2. Температура нагрева слябов плавки 2 (табл. 1) перед горячей прокаткой составляла 1220oС, при этом варьировалась температура смотки рулонов (560oС, 620oС, 700oС). После горячей прокатки рулоны плавки 2 обрабатывались аналогично рулонам плавки 1, за исключением процесса азотирования. Азотирование осуществлялось после обезуглероживающего отжига в проходной печи при температуре 800oС в течение 30 с в азотоводородной атмосфере, содержащей аммиак. После завершающей обработки производили измерения магнитных свойств полученной ЭАС. Результаты измерений и параметры обработки приведены в табл. 3.

Результаты приведенных в примерах 1 и 2 экспериментов показывают высокую эффективность приемов настоящего изобретения.

Литература

1. N. Takahashi, J. Harase. Recent Development of Technology of Grain Oriented Silicon Steel / Materials Science Forum Vols. 204-206 // Switzerland, Transtec Publication, 1996. P. 143-154.

2. Днепренко К.В. и др. Способ термической обработки анизотропной электротехнической стали. Авторское свидетельство СССР 1520116, заявлено 19.02.1988 г., опубликовано 7.11.1989 г.

3. Process for Preparation of Grain-Oriented electrical steel sheet comprising a nitriding treatment. H. Kobayashi, K. Kuroki, M. Minakuchi et. al. United States Patent 4979996. Dec. 25, 1990.

4. Process for production of grain oriented electrical steel sheet having high flux density. Takahashi; Nobuyuki; Suga et.al. United States Patent 4994120. February 19, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2182181C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ С ОГРАНИЧЕННОЙ АНИЗОТРОПИЕЙ, ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2001 |

|

RU2180924C1 |

| АНИЗОТРОПНАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2181786C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348704C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348705C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

Изобретение относится к черной металлургии и может быть использовано при производстве холоднокатаной полосы из электротехнических сталей с текстурой (110) [001]. Техническим результатом изобретения является оптимизация процесса производства электротехнических анизотропных сталей (ЭАС) с использованием азотирования. Для достижения технического результата при производстве ЭАС температуру заключительной стадии обезуглероживающего отжига холоднокатаной полосы устанавливают в зависимости от температуры нагрева слябов перед горячей прокаткой и от температуры смотки горячекатаного рулона. Азотирование полосы осуществляют в процессе обезуглероживающего отжига или после него. 3 табл.

Способ производства холоднокатаной полосы из электротехнической анизотропной стали, с AlN-фазой в качестве ингибитора нормального роста зерна, включающий выплавку стали, разливку, горячую прокатку, смотку горячекатанной полосы в рулон, одну или две холодные прокатки полосы, обезуглероживающий отжиг, азотирование, высокотемпературный и выпрямляющий отжиги, отличающийся тем, что температуру заключительной стадии обезуглероживающего отжига Т1 холоднокатаной полосы устанавливают в зависимости от температуры нагрева стали перед горячей прокаткой и от температуры смотки горячекатаной полосы в рулон, согласно формуле

Т1= 0,6х(Т2-Т3)+540,

где Т2 - температура нагрева стали перед горячей прокаткой, oС;

Т3 - температура смотки горячекатаной полосы в рулон, oС,

а азотирование полосы осуществляют в процессе обезуглероживающего отжига или сразу после него.

| Способ термической обработки холоднокатаной электротехнической анизотропной стали | 1988 |

|

SU1520116A1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

| Способ производства анизотропной электротехнической стали | 1988 |

|

SU1555378A1 |

| Устройство для автоматического переключения джиггера | 1931 |

|

SU33947A1 |

| DE 4311151 C1, 28.07.1994. | |||

Авторы

Даты

2002-03-10—Публикация

2001-07-06—Подача