Изобретение относится к машиностроению, а именно к оборудованию для упрочняющей и финишной обработки Наружных поверхностей деталей, и мо- зкет быть использовано для ультразвуковой упрочняюще-чистовой обработки, вибрационной обработки с использованием ультразвуковых колебаний и для нанесения всех видов регулярного мик рорельефа,

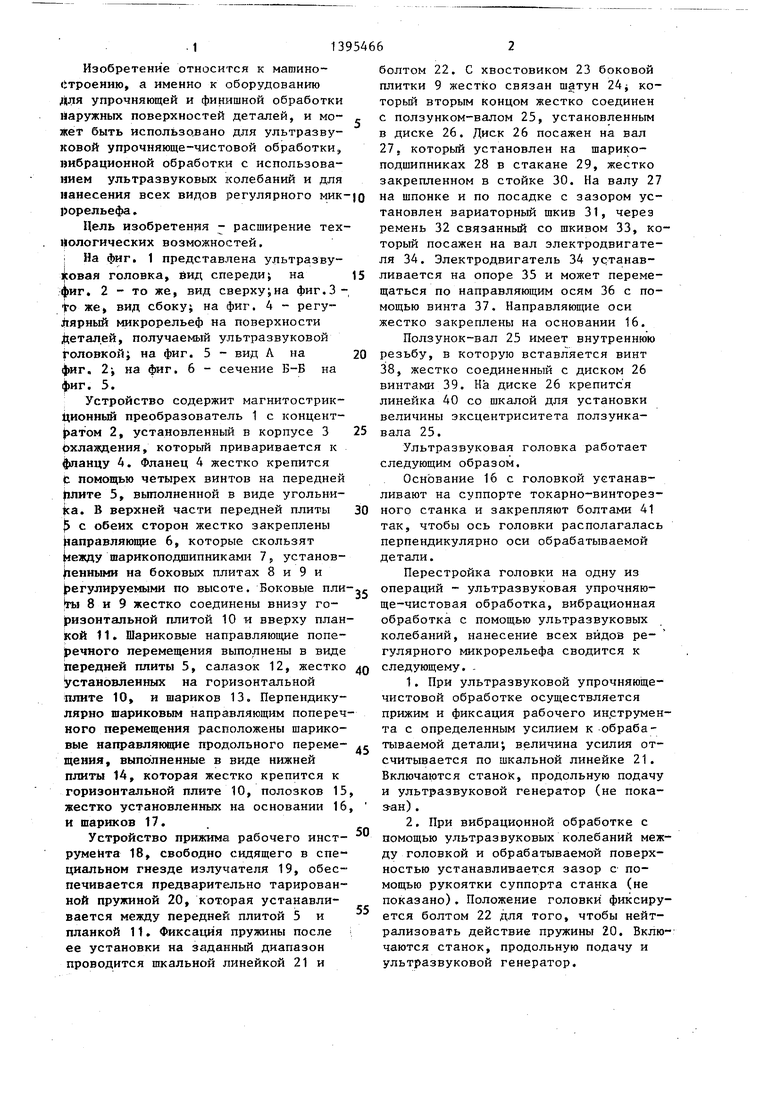

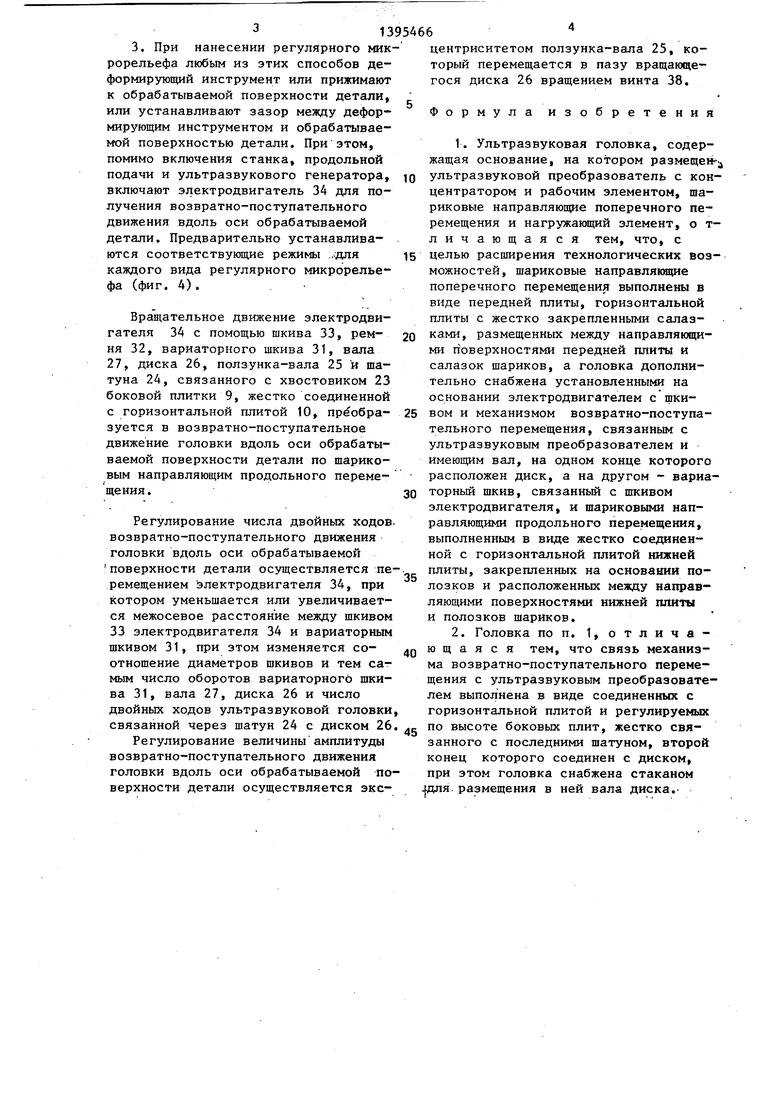

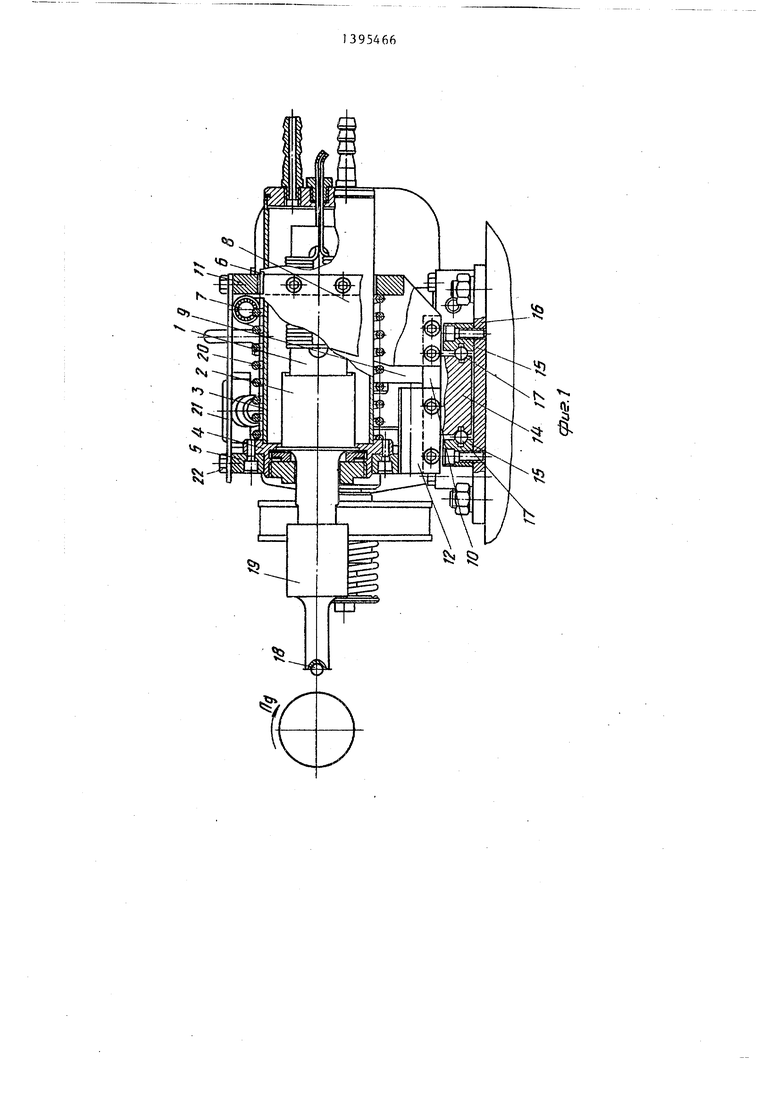

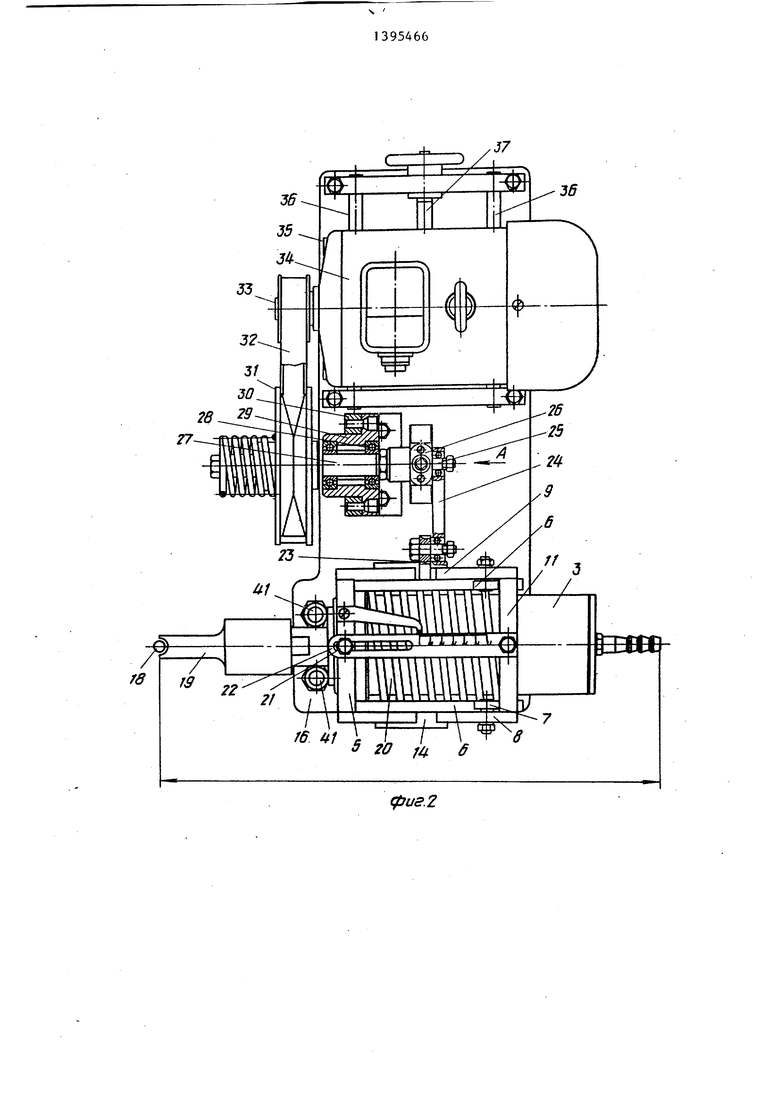

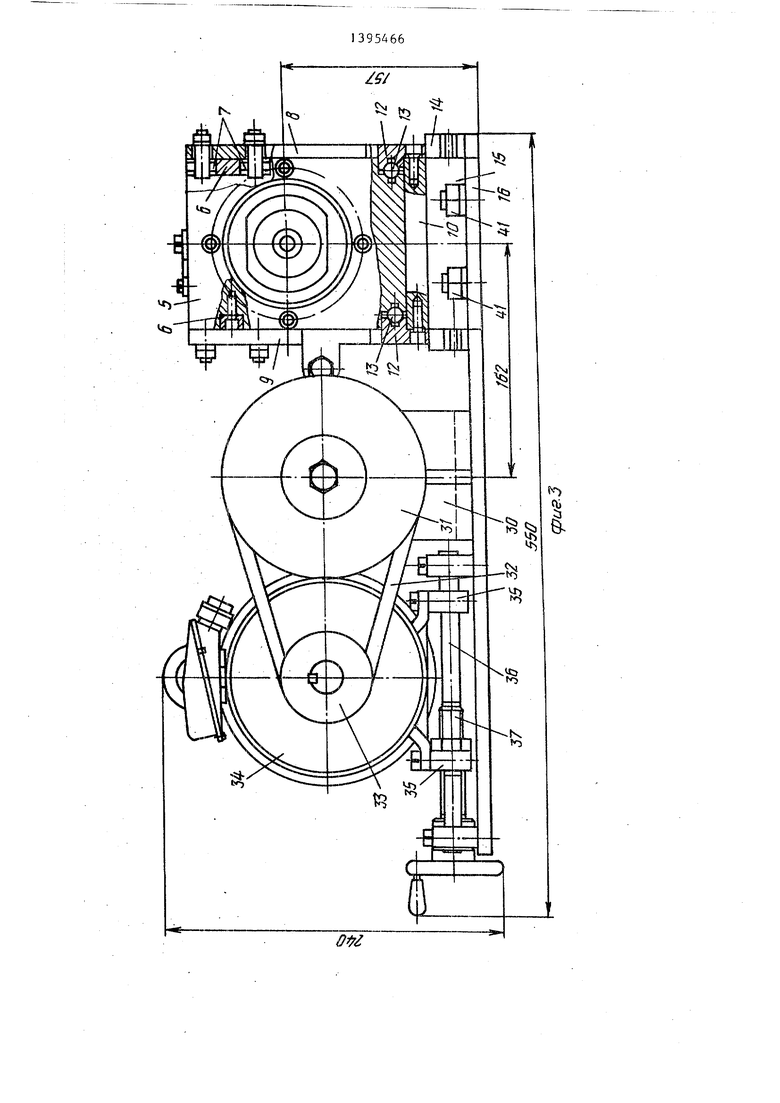

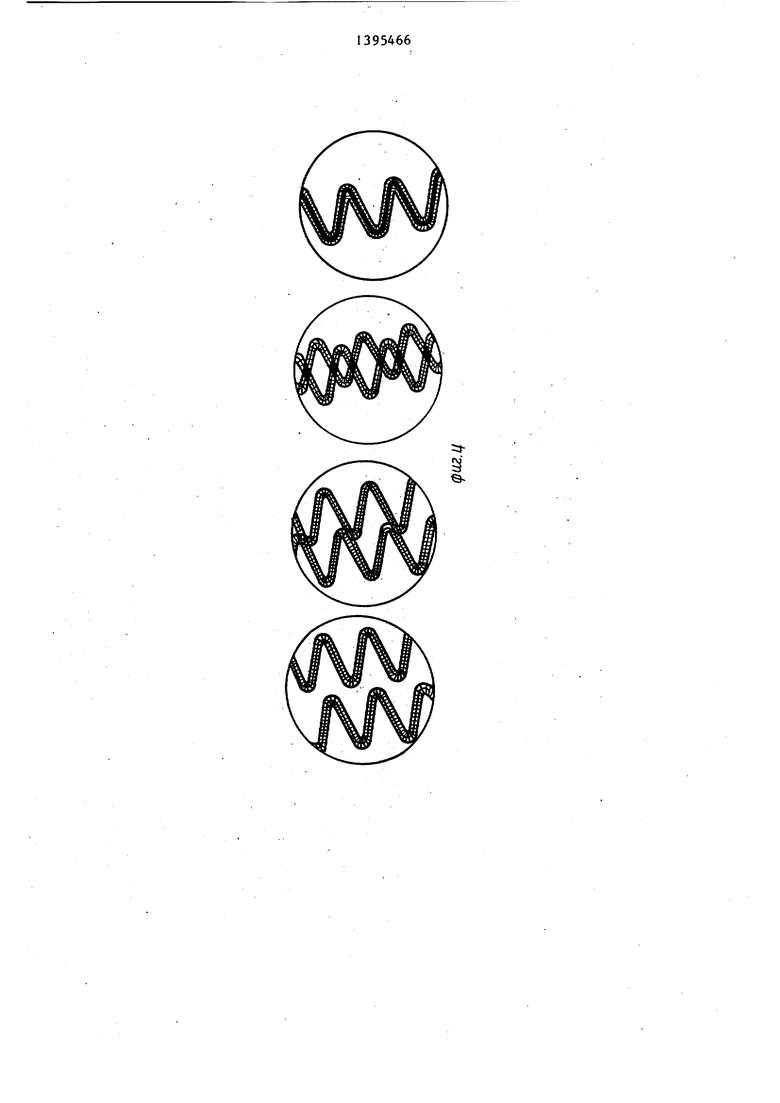

Цель изобретения - расширение тех Иологических возможностей, I На фиг. 1 представлена ультразву- |совая головка, вид спереди на фиг. 2 - то же, вид сверху;на фиг.Зto же, вид сбоку; на фиг. 4 - регу- jiiHpHbrii микрорельеф на поверхности Деталей, получаемый ультразвуковой Головкой; на фиг. 5 - вид А на фиг. 2, на фиг. 6 - сечение Б-Б на фиг. 5.

Устройство содержит магнитострик- Циоиный преобразователь 1 с концент- )ратом 2, установленный в корпусе 3 Ьхлаждения, который приваривается к фланцу 4. Фланец 4 жестко крепится р помощью четырех винтов на передней 1лите 5, вьтолненной в виде угольни- tca. В верхней части передней плиты с обеих сторон жестко закреплены вправляющие 6, которые скользят Йежду шарикоподшипниками 1, установ- |пенными на боковых плитах 8 и 9 и регулируемыми по высоте. Боковые пли 8 и 9 жестко соединены внизу горизонтальной плитой 10 я вверху планкой 11. Шариковые направляющие поперечного перемещения выполнены в виде передней плиты 5, салазок 12, жестко Установленных на горизонтальной плите 10, и шариков 13. Перпендикулярно шариковым направляющим поперечного перемещения расположены шариковые направляющие продольного перемещения, выполненные в виде нижней плиты 14, которая жестко крепится к горизонтальной плите 10, полозков 15 жестко установленных на основании 16 и шариков 17.

Устройство прижима рабочего инструмента 18, свободно сидящего в специальном гнезде излучателя 19, обеспечивается предварительно тарированной пружиной 20, которая устанавливается между передней плитой 5 и планкой 11. Фикса1щя пружины после ее установки на заданный диапазон проводится шкальной линейкой 21 и

5

0

5

0

5

0

5

0

5

болтом 22. С хвостовиком 23 боковой плитки 9 жестко связан шатун 24 который вторым концом жестко соединен с ползунком-валом 25, установленным в диске 26. Диск 26 посажен на вал 27. который установлен на шарикоподшипниках 28 в стакане 29, жестко закрепленном в стойке 30. На валу 27 на шпонке и по посадке с зазором установлен вариаторный шкив 31, через ремень 32 связанный со шкивом 33, который посажен на вал электродвигателя 34. Электродвигатель 34 устанавливается на опоре 35 и может перемещаться по направляющим осям 36 с помощью винта 37. Направляющие оси жестко закреплены на основании 16.

Ползунок-вал 25 имеет внутреннюю резьбу, в которую вставляется винт 38, жестко соединенный с диском 26 винтами 39. На диске 26 крепитс я линейка 40 со шкалой для установки величины эксцентриситета ползунка- вала 25.

Ультразвуковая головка работает следующим образом.

Основание 16 с головкой устанавливают на суппорте токарно-винторез- ного станка и закрепляют болтами 41 так, чтобы ось головки располагалась перпендикулярно оси обрабатываемой детали.

Перестройка головки на одну из операций - ультразвуковая упрочняюще-чистовая обработка, вибрационная обработка с помощью ультразвуковых колебаний, нанесение всех видов регулярного микрорельефа сводится к следующему. 1.При ультразвуковой упрочняюще- чистовой обработке осуществляется прижим и фиксация рабочего ин.струмен- та с определенным усилием к обрабатываемой детали; величина усилия отсчитывается по шкальной линейке 21. Включаются станок, продольную подачу и ультразвуковой генератор (не пока- з-ан) .

2.При вибрационной обработке с помощью ультразвуковых колебаний между головкой и обрабатываемой поверхностью устанавливается зазор с помощью рукоятки суппорта станка (не показано). Положение головки фиксируется болтом 22 для того, чтобы нейтрализовать действие пружины 20. Включаются станок, продольную подачу и ультразвуковой генератор.

3. При нанесении регулярного микрорельефа любым из этих способов деформирующий инструмент или прижимают к обрабатываемой поверхности детали, или устанавливают зазор между деформирующим инструментом и обрабатываемой поверхностью детали. При этом, помимо включения станка, продольной подачи и ультразвукового генератора, включают электродвигатель 34 для получения возвратно-поступательного движения вдоль оси обрабатываемой детали. Предварительно устанавливаются соответствующие режимы :,.для каждого вида регулярного микрорельефа (фиг. 4). .

Вращательное движение электродвигателя 34 с помощью шкива 33, ремня 32, вариаторного шкива 31, вала 27, диска 26, ползунка-вала 25 и шатуна 24, связанного с хвостовиком 23 боковой плитки 9, жестко соединенной с горизонтальной плитой 10, прёобра- зуется в возвратно-поступательное движение головки вдоль оси обрабатываемой поверхности детали по шариковым направляющим продольного переме- щения.

Регулирование числа двойных ходов возвратно-поступательного движения головки вдоль оси обрабатываемой поверхности детали осуществляется пе ремещением электродвигателя 34, при котором уменьшается или увеличивается межосевое расстояние между шкивом 33 электродвигателя 34 и вариаторным шкивом 31, при этом изменяется соотношение диаметров шкивов и тем самым число оборотов вариаторного шкива 31, вала 27, диска 26 и число двойных ходов ультразвуковой головки связанной через шатун 24 с диском 26

Регулирование величины амплитуды возвратно-поступательного движения головки вдоль оси обрабатываемой поверхности детали осуществляется экс

0

0

s

5 0

5

0

5

центриситетом ползунка-вала 25, который перемещается в пазу вращающегося диска 26 вращением винта 38.

Формула изобретения

1.Ультразвуковая головка, содержащая основание, на котором размещен ;4 ультразвуковой преобразователь с концентратором и рабочим элементом, шариковые направляющие поперечного перемещения и нагружающий элемент, о т- личающаяся тем, что, с целью расширения технологических возможностей, шариковые направлякицие поперечного перемещения выполнены в виде передней плиты, горизонтальной плиты с жестко закрепленными салазками, размещенных между направляющими поверхностями передней плиты и салазок шариков, а головка дополнительно снабжена установленными на основании электродвигателем с щки- вом и механизмом возвратно-поступательного перемещения, связанным с ультразвуковым преобразователем и имеющим вал, на одном конце которого расположен диск, а на другом - вариа- торный шкив, связанный с шкивом электродвигателя, и шариковыми направляющими продольного перемещения, выполненным в виде жестко соединенной с горизонтальной плитой нижней плиты, закрепленных на основании полозков и расположенных между направляющими поверхностями нижней плиты

и полозков шариков.

2.Головка по п. 1, отличающаяся тем, что связь механизма возвратно-поступательного перемещения с ультразвуковым преобразователем выполнена в виде соединенных с горизонтальной плитой и регулируемых по высоте боковых плит, жестко связанного с последними шатуном, второй конец которого соединен с диском, при этом головка снабжена стаканом

ШЛЯ. размещения в ней вала диска.33

27

Ъ6

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковая головка | 1990 |

|

SU1749009A2 |

| Устройство для ультразвуковой обработки поверхностей плоских деталей | 1990 |

|

SU1784450A1 |

| Устройство для упрочнения изделий | 1981 |

|

SU998104A1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ИЗНОСА ГРАНЕЙ НАПРАВЛЯЮЩИХ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ | 2008 |

|

RU2377117C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2184024C1 |

| Устройство для обработки наружных поверхностей поверхностным пластическим деформированием | 1978 |

|

SU774933A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2193070C2 |

| Устройство для ультразвуковой чистовой обработки поверхностей деталей | 1989 |

|

SU1646815A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2201323C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2234405C1 |

Изобретение относится к машиностроению и может быть использовано для ультразвуковой упрочняюще-чистовой обработки, вибрационной обработки и для нанесения регулярного микрорельефа. Цель - расширение технологических возможностей обработки. В головке хвостовик 23 боковой плиты 9 жестко связан с шатуном 24, который жестко соединен с ползунком- валом 25, установленным на диске 26. Диск 26 посажен на вал 27, установ- ленньй на подшипниках 28 в стакане 29. На валу 27 установлен вариатор- ный шкиф 31, через ремень 32 связанный со шкивом 33 на валу двигателя 34. Ползунок-вал 25 имеет внутренную резьбу, в которую вставляется винт, жестко соединенный с диском 26. Вращательное движение двигателя 34 преобразуется в возвратно-поступательное движение головки вдоль оси обрабатываемой поверхности детали по шариковым направляющим продольного перемещения. Регулирование числа двойных ходов возвратно-поступательного движения головки осуществляется перемещением двигателя 34. При этом изменяется отношение диаметров шкивов и тем самым изменяется число оборотов вариаторного шкива 31, вала 27, диска 26 и число двойных ходов ультразвуковой головки через шатун 24 с диском 26. 1 з.п. ф-лы, 6 ил. (Л со со ел 4 а Од

фиг. 2

фиЗ.В

39

38

видА

дуиг.6

| Мариов А.И | |||

| Ультразвуковое резание труднообрабатываемых материалов | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1988-05-15—Публикация

1986-11-14—Подача