Изобретение относится к области электрификации железных дорог, к оборудованию подвески контактной сети, в частности к способу изготовления конструктивных элементов стыковых зажимов контактных проводов.

Известно, что одной из причин ненадежной работы контактной подвески контактной сети являются обрывы контактных проводов. Это связанно с нагревом токопроводящих зажимов, устанавливаемых на провода подвески. В свою очередь нагрев зажимов обусловлен увеличением переходного электрического сопротивления за счет образования на контактной поверхности зажима окисных пленок.

Известен способ изготовления переходного зажима для соединения медных проводов с алюминиевыми путем выполнения на плашках желобов, отличающийся тем, что плашки изготавливают из медно-алюминиево-железистой бронзы путем горячей штамповки при Т=880-930oC, затем поверхность желоба обезжиривают растворителем, обрабатывают в двух режимах на пескоструйной и дробеструйной установках, производят плазменное напыление слоя алюминия в электромагнитном поле толщиной 0,4-0,7 мм, при этом сила сцепления слоя алюминия с бронзой составляет 1,6-2,2 кг/мм2. Плазменное напыление слоя алюминия производят не более чем через 24 ч после обработки желоба. (Патент РФ на изобретение 2166442).

Недостаток данного способа заключается в том, что электрохимический потенциал соединение меди с алюминием один из самых высоких. Такое соединение покроется слоем налёта, увеличивающего сопротивление непосредственно на стыке покрытия и основы. Наиболее опасно такое явление в месте контакта. В результате, в местах соединения алюминия и меди появятся очаги перегрева, разрушающее покрытие.

Известен зажим для многожильных проводов контактной сети, содержащий плашки, имеющие контактную поверхность, и болтовые соединения, отличающийся тем, что плашки выполнены из композиционного порошкового материала на основе железа с добавками меди, никеля, фосфора и углерода при следующем соотношении компонентов, мас.%:

а контактная поверхность плашек выполнена из порошка меди или из порошка медного сплава.

Способ получения зажима, содержащего плашки и болтовые соединения, предусматривает формирование заготовок плашек, включающее первоначальную засыпку порошка первого слоя и дальнейшую засыпку порошка второго слоя с окончательным совместным прессованием обоих слоев, их спекание и охлаждение, отличающийся тем, что способ дополнительно включает формирование заданного профиля поверхностей плашек после засыпки порошка первого и второго слоев, массовое соотношение которых составляет 80-85% : 15-20% соответственно, и антикоррозионное покрытие готовых плашек. Порошок первого слоя представляет собой композиционный порошковый материал на основе железа с добавками меди, никеля, фосфора и углерода, а порошок второго слоя содержит порошок меди или порошок медного сплава. (Патент РФ на изобретение 2219079).

Недостаток данного зажима заключается в низкой прочности композиционного порошкового материал. Спекание окончательно спрессованных слоев с различными основными компонентами железам и медью по одному режиму приводит к снижению физико-механических свойств. Такие сплавы имеют малую сопротивляемость при статической нагрузке элементов зажима.

Известен зажим для соединения проводов контактной подвески железной дороги, содержащий две плашки, выполненные из материала на основе железа, с желобами, предназначенными для размещения соединяемых проводов, и контактными поверхностями, предназначенными для взаимодействия плашек с соединяемыми проводами, отличающийся тем, что плашки зажима выполнены из нержавеющей стали, а на контактные поверхности нанесен слой меди без ее окисления в процессе ее нанесения.

Плашки изготовлены из нержавеющей стали с пределом текучести (δт) не менее 245 МПа и пределом прочности (δв) не менее 490 МПа.

Слой меди нанесен путем напыления электродуговым испарением.

Слой меди нанесен путем плазменного напыления.

Слой меди нанесен путем электрохимического осаждения из растворов солей меди.

Толщина слоя меди составляет 200-400 мкм. (Патент РФ 2264932).

Недостаток данного технического решения заключается в том, что большая часть тока при прохождении его через зажим для соединения контактного провода, будет проходить через тело плашек, выполненных из нержавеющей стали, так как, слой, выполненный из меди, имеет малую толщину. При таком распределении потоков, при нагреве зажима, резко возрастет удельное электрическое сопротивление стали, так как при нагреве стали оно возрастает более чес в пять раз. Это может привести к ослаблению крепления стыкуемых проводов.

Известен способ изготовления биметаллической заготовки изложенной в интернет-ресурсе:

https://taina-svarki.ru/sposoby-svarki/svarka-davleniem/svarka-vzryvom-sushchnost-tehnologiya-i-primenenie.php

Процесс сварки взрывом, позволяет получать сэндвичную конструкцию, как новый конструктивный материал с заданными свойствами. В процессе сварки в зоне воздействия взрывчатого вещества образуется очень высокое усилие, которое может достигать несколько сотен тонн. Поверхностные атомные слои каждого из соединяемых материалов подвергаются воздействию струи плазмы. Происходит самоочистка контактных поверхностей. Плазма вызывает образование металлической связи, при которой металлы делятся между собой валентными электронами. Сварное соединение имеет вид волнистой линии вдоль направления взрыва. «Амплитуда» волнистости зависит от угла и скорости детонации.

Наиболее близким техническим решением является решение, изложенное в патенте на полезную модель РФ 209917 разработанное авторами данного изобретения.

Биметаллическая шина для междроссельных перемычек, представляющая собой изогнутую пластину, первый слой которой выполнен из металла с низким удельным электрическим сопротивлением, а второй слой выполнен несущим из металла с пределом прочности при растяжении не ниже 300 МПа, соединение слоев осуществлено на межатомном уровне. Соединение слоев получено путем сваривания взрывом. Соединение слоев получено путем диффузионной сварки. Первый слой выполнен из меди. Первый слой выполнен из алюминия. Первый слой выполнен из серебра. Второй слой выполнен из стали.

Проведенные авторами данного технического решения исследования показали, что наиболее благоприятным биметаллическим материалом для изготовления плашек зажима для соединения проводов контактной подвески железной дороги, предназначенными для работы в условиях высоких механических напряжений и нагрева при пропускании токов, являются биметаллические заготовки, полученные соединением пластин сваркой взрывом или диффузионной сваркой, изготовленных из разных металлов, имеющих различные механические и электрические свойства. Одна пластина должна, выполняться из металла с низким удельным электрическим сопротивлением, а вторая пластина выполняться из металла с высокими механическими свойствами, с соединением пластин на межатомном уровне. Данных требований для изготовления плашек для зажима контактного провода недостаточно, что бы получить надежный в работе зажим контактного провода.

Недостатком данного решения является недостаточная надежность и долговечность зажима для контактных проводов. Это обусловлено более жесткими условиями эксплуатации, значительно большими механическими нагрузками. Циклические нагревы зажима при прохождении тока, при постоянном высоком механическом напряжении, наличие ограниченной зоны контакта элементов зажима, при внедрении биметаллического материала в тело контактного провода, выполненного из меди требуют создания материала, обладающего большим количеством необходимых свойств.

Зажим контактного провода является устройством проводящим электрическую энергию непосредственно через плашки. Первое требование к зажимным плашкам изготовленным из биметаллического материала –высокая электропроводность, т. е. малое сопротивление с тем, чтобы не вызывать больших потерь электроэнергии в контактной соединении. Второе требование – высокая механическая прочность, позволяющая выдерживать большое натяжение, что необходимо для обеспечения зажима плашками контактного провода с внедрением металла плашки в металл контактного провода, при болтовом соединении, и его удерживание длительное время. Третье требование – биметаллическая плашка не должна создавать в соединении в паре с контактным проводом, при внедрении зубчатой поверхности контакта плашки зажима в тело контактного провода, высокий электрохимический потенциал, вызывающий коррозию металлов, т.е. соединяемые металлы, применяемые при изготовлении зажима должны иметь минимальный электротехнический потенциал при соединении друг с другом.

Задачей, на решение которой направлено заявленное изобретение, является создание зажима контактного провода контактной сети, в котором устранены недостатки известных решений.

Технические результаты, которые достигаются заявленным решением, заключаются в повышении надежности и долговечности зажима для контактных проводов, а также получении стабильных электротехнических характеристик в длительном временном периоде эксплуатации зажима для контактных проводов и снижении потери электроэнергии.

Технический результат достигается способом изготовления биметаллической заготовки для плашки стыкового зажима для контактных проводов, предназначенной для работы в условиях высоких механических напряжений и нагрева при пропускании токов, включающий получение сваркой соединения пластин, изготовленных из разных металлов, имеющих различные механические и электрические свойства, одна пластина выполнен из металла с низким удельным электрическим сопротивлением, а вторая пластина выполнена несущей из металла с высокими механическими свойствами, с соединением пластин на межатомном уровне, при этом, биметаллическую заготовку изготавливают их пластин имеющие в соединении электрохимический потенциал не более 0,6 милливатта, а сварку проводят с образованием промежуточного слоя с удельным электрическим сопротивлением ниже, чем у пластин из металла с высокими механическими свойствами.

Соединение пластин проводят сваркой взрывом.

Соединение пластин проводят диффузионной сваркой

Металл с высокими механическими свойствами имеет предел прочности при растяжении не ниже 300 МПа.

Пластины, имеющие низкое удельное электрическое сопротивление изготавливают из меди и медьсодержащих сплавов или алюминия и сплавов на основе алюминия.

Пластины, имеющие высокие механические свойства, изготавливают из углеродистых сталей или нержавеющих сталей, имеющих твердость 1,55-2,2 твердости контактного провода.

Биметаллическую заготовку из медной пластины и пластин из медьсодержащих сплавов изготавливают в паре с пластинами из нержавеющей стали.

Биметаллическую заготовку из алюминиевой пластины и пластин из сплавов на основе алюминия изготавливают в паре с пластинами из углеродистой стали или электротехнической стали.

Биметаллическую заготовку изготавливают толщиной 8-12 мм.

Пластины из углеродистых или нержавеющих или электротехнических сталей изготавливают толщиной 8-9 мм.

Пластины из меди и медьсодержащих сплавов или алюминия и сплавов на основе алюминия изготавливают толщиной 2-4 мм.

Также технический результат достигается в случае изготовления плашки стыкового зажима для контактных проводов, имеющей С-образный профиль, выполненный из продолговатой прямоугольной биметаллической заготовки, изготовленной способом включающим получение сваркой соединения пластин, изготовленных из разных металлов, имеющих различные механические и электрические свойства, одна пластина выполнен из металла с низким удельным электрическим сопротивлением, а вторая пластина выполнена несущей из металла с высокими механическими свойствами, с соединением пластин на межатомном уровне, при этом, биметаллическую заготовку изготавливают их пластин имеющие в соединении электрохимический потенциал не более 0,6 милливатта, а сварку проводят с образованием промежуточного слоя с удельным электрическим сопротивлением ниже, чем у пластин из металла с высокими механическими свойствами.

Соединение пластин проводят сваркой взрывом.

Соединение пластин проводят диффузионной сваркой.

Металл с высокими механическими свойствами имеет предел прочности при растяжении не ниже 300 МПа.

Пластины, имеющие низкое удельное электрическое сопротивление, изготавливают из меди и медьсодержащих сплавов или алюминия и сплавов на основе алюминия.

Пластины, имеющие высокие механические свойства, изготавливают из углеродистых сталей или нержавеющих сталей, имеющих твердость 1,55 - 2,2 твердости контактного провода.

Биметаллическую заготовку из медной пластины и пластин из медьсодержащих сплавов изготавливают в паре с пластинами из нержавеющей стали.

Биметаллическую заготовку из алюминиевой пластины и пластин из сплавов на основе алюминия изготавливают в паре с пластинами из углеродистой стали или электротехнической стали.

Биметаллическую заготовку изготавливают толщиной 8-12 мм.

Пластины из углеродистых или нержавеющих или электротехнических сталей изготавливают толщиной 8-9 мм.

Пластины из меди и медьсодержащих сплавов или алюминия и сплавов на основе алюминия изготавливают толщиной 2-4 мм.

Плашка на одном продольном торце имеет зубья, выполненные треугольным профилем, с углом при вершине 60°, на противоположном торце выполнены углубления, или выступы для соединения плашек, отверстия под болтовые соединения.

Зубья имеют шаг и высоту 1,5-2 мм.

Зубья выполнены с возможностью проникновения в поверхностный слой провода на 0,6-1 мм.

Зубья выполнены на всю длину плашки.

Также технический результат достигается в случае изготовления стыкового зажима для контактных проводов, содержащего соединенные болтами две плашки стыкового зажима для контактных проводов, имеющие С-образный профиль, выполненный из продолговатой прямоугольной биметаллической заготовки, изготовленной способом, включающим получение сваркой соединения пластин, изготовленных из разных металлов, имеющих различные механические и электрические свойства, одна пластина выполнен из металла с низким удельным электрическим сопротивлением, а вторая пластина выполнена несущей из металла с высокими механическими свойствами, с соединением пластин на межатомном уровне, при этом, биметаллическую заготовку изготавливают их пластин имеющие в соединении электрохимический потенциал не более 0,6 милливатта, а сварку проводят с образованием промежуточного слоя с удельным электрическим сопротивлением ниже, чем у пластин из металла с высокими механическими свойствами.

Соединение пластин проводят сваркой взрывом.

Соединение пластин проводят диффузионной сваркой.

Металл с высокими механическими свойствами имеет предел прочности при растяжении не ниже 300 МПа.

Пластины, имеющие низкое удельное электрическое сопротивление, изготавливают из меди и медьсодержащих сплавов или алюминия и сплавов на основе алюминия.

Пластины, имеющие высокие механические свойства, изготавливают из углеродистых сталей или нержавеющих сталей, имеющих твердость 1,55 - 2,2 твердости контактного провода.

Биметаллическую заготовку из медной пластины и пластин из медьсодержащих сплавов изготавливают в паре с пластинами из нержавеющей стали.

Биметаллическую заготовку из алюминиевой пластины и пластин из сплавов на основе алюминия изготавливают в паре с пластинами из углеродистой стали или электротехнической стали.

Биметаллическую заготовку изготавливают толщиной 8-12 мм.

Пластины из углеродистых или нержавеющих или электротехнических сталей изготавливают толщиной 8-9 мм.

Пластины из меди и медьсодержащих сплавов или алюминия и сплавов на основе алюминия изготавливают толщиной 2-4 мм.

Плашка на одном продольном торце имеет зубья, выполненные треугольным профилем, с углом при вершине 60°, на противоположном торце выполнены углубления, или выступы для соединения плашек, отверстия под болтовые соединения.

Зубья имеют шаг и высоту 1,5-2 мм.

Зубья выполнены с возможностью проникновения в поверхностный слой провода на 0,6-1 мм.

Зубья выполнены на всю длину плашки.

Повышение надежности и долговечности зажима для контактных проводов, достигается за счет изготовления биметаллических пластин имеющих в соединении электрохимический потенциал не более 0,6 милливатта. Превышение данного параметра, при наличии открытых контактов металлов соединении приводят к ускоренному появлению коррозии металлов. Такой контакт в зажиме имеется, это место контакта при внедрении зубьев плашки в тело контактного провода. Не соблюдение данного условия приведет к ослаблению зажима контактного провода, а также к увеличению контактного электрического сопротивления, и как следствие снижение стабильных электротехнических характеристик в длительном временном периоде эксплуатации зажима для контактных проводов.

Повышение надежности и долговечности зажима для контактных проводов, достигается за счет образованием при сварке промежуточного слоя с удельным электрическим сопротивлением ниже, чем у пластин из металла с высокими механическими свойствами. Наличие данного слоя приводит к снижению температурного градиента между слоями, обладающими различными удельными электрическими сопротивлениями и физико-механическими свойствами, в частности, коэффициентом линейного термического расширения. Разность коэффициентов составляет (30 - 40) %, в зависимости от температуры нагрева. Учитывая то, что слой металла на биметаллической плашке с меньшим коэффициентом линейного термического расширения расположен на внутренней стороне, влияние различия коэффициентов будет усиливаться. Наличие промежуточного слоя позволит снизить градиент напряжений в соединении листов при термическом нагреве и охлаждении зажима. В силу того, что в приконтактных слоях произошло взаимное межмолекулярное проникновение атомов разнородных материалов, создается слой переходной зоны с усредненным коэффициентом линейного термического расширения, и физико-механическими свойствами, что практически исключает вспучивание пластин по отношению друг к другу при сильном температурном воздействии и при изгибе.

Наличие надежного неразъемного соединения между слоями металлами соединяемых пластин, с образованием промежуточного слоя с удельным электрическим сопротивлением ниже, чем у пластины из несущего металла, с высокими механическими свойствами позволяет, с одной стороны, повысить электропроводность пластины, с другой стороны, значительно увеличить стойкость биметаллической пластины к расслоению, в результате многократного нагрева и охлаждения зажима контактного провода, также в процессе изготовления при изгибе пластины.

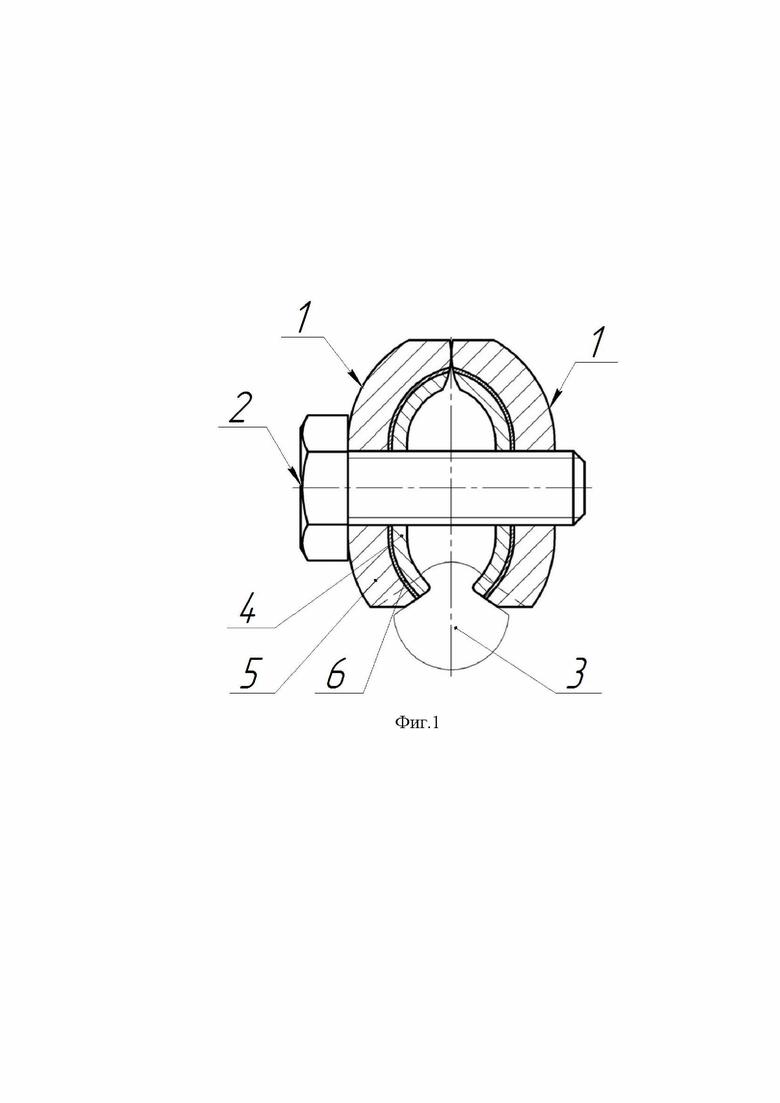

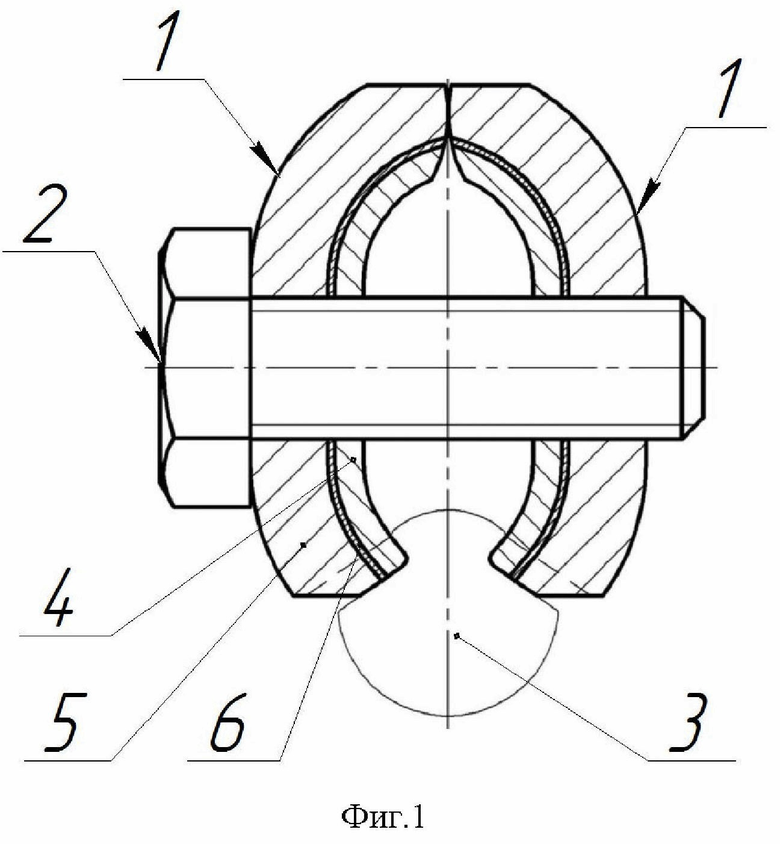

На фиг.1 показан зажим контактного провода из двух биметаллических плашек, изгиб, который выполнен с образованием С-образной формы, с внутренним слоем с низким электрическим сопротивлением и высокой электрической проводимостью и наружным слоем с высокими механическим свойствами. Где 1 плашки, 2 соединительные болты, 3 контактный провод, 4 слой металла с низким удельным электрическим сопротивлением, 5 слой металла с высокими механическими свойствами, 6 промежуточный слой с удельным электрическим сопротивлением ниже, чем у пластины 5 из металла с высокими механическими свойствами.

Изобретение осуществляют следующим образом.

Биметаллическая плашка 1 для зажима контактных проводов представляет собой изогнутую пластину, состоящую из двух пластин. Пластина 4 выполнена из металла с низким удельным электрическим сопротивлением (в рамках настоящий заявки под низким удельным электрическим сопротивлением металла понимаются металлы с удельным электрическим сопротивлением 0,015-0,029 Ом·мм2/м), а вторая пластина 5 выполнена несущей из металла с пределом прочности при растяжении не ниже 300 МПа. Соединение контактируемых поверхностей пластин 4 и 5 осуществлено на межатомном уровне. В рамках настоящей заявке «соединение слоев осуществлено на межатомном уровне» следует понимать как взаимное проникновение атомов металлов приконтактных слоев друг в друга с созданием промежуточного слоя 6. При этом режимы, получения сваркой соединение пластин 4 и 5, подбирают таким образом, что бы достичь образования промежуточного слоя 6 с удельным электрическим сопротивлением, ниже, чем у пластин из несущего металла с высокими механическими свойствами. Затем пластину изгибают на заданный угол до образования С-образной формы. За счет того, что пластины 4 и 5 соединены между собой неразъемно, при изгибе при создании С-образной формы, не происходит расслоения в месте изгиба.

В качестве первой пластины 4 могут быть использованы медь, алюминий и их соединения т.п., а в качестве второй несущей пластины 5 может быть использована, например, сталь углеродистая, нержавеющая, электротехническая и т.п.

Затем на продольных торцах плашек 1 нарезают или накатывают зубья и выполняют отверстия для болтового соединения с нарезанием резьбы. Кроме того, как уже указывалось выше, при эксплуатации шины в месте изгиба возникает максимальное электрическое сопротивление материалов из-за деформации слоев металла (один слой растянут, другой сжат). В результате этого в этом месте происходит максимальный нагрев при прохождении электрического тока. Однако, за счет сцепления слоев на молекулярном уровне и отсутствию мест расслоений, влияние внешних охлаждающих температурных воздействий (дождь, роса, холодная температура воздуха), а также вибраций от проходящих составов, не сказывается негативно на долговечности зажима, позволяет получить стабильные во времени расчётные электротехнические характеристики и устранить риск неконтролируемого выхода узла из строя.

Следует также отметить и дополнительные преимущества, позволяющие повысить надежность зажима, его долговечность и получить стабильные во времени расчётные электротехнические характеристики, тем самым усилить заявленные результаты.

Так, при соединении слоев путем сваривания взрывом окисные пленки и другие поверхностные загрязнения дробятся и уносятся из зоны соединения. Это позволяет получить чистые контактирующие поверхности слоев, чистый внутренний усредненный слой, а значит, более надежное соединение и стабильные во времени расчётные электротехнические характеристики.

Такое же преимущество можно достичь и при соединении слоев путем диффузионной сварки. За счет вакуумной среды, при которой происходит сцепление слоев, предотвращается образование окисных пленок на поверхностях заготовок. Это также позволяет получить чистые контактирующие поверхности слоев, чистый внутренний усредненный слой, а значит, более надежное соединение и стабильные во времени расчётные электротехнические характеристики.

Дополнительно стоит отметить еще одно преимущество, усиливающее заявленные технические результаты при соединении слоев путем сваривания взрывом или диффузионной сваркой. Как уже отмечалось выше, в этих случаях образуется промежуточный слой с усредненными характеристиками. Это позволяет получить более стабильные электротехнические и прочностные характеристики в месте перехода из слоя в слой. Режимы сварки, позволяющие получить промежуточные слои с заданными характеристиками, не являются предметом изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИМ ДЛЯ СОЕДИНЕНИЯ ПРОВОДОВ КОНТАКТНОЙ ПОДВЕСКИ | 2004 |

|

RU2264932C1 |

| ЗАЖИМ ДЛЯ МНОГОЖИЛЬНЫХ ПРОВОДОВ КОНТАКТНОЙ СЕТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2219079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ КОНТАКТНЫХ ПРОВОДОВ, УЗЕЛ СОЕДИНЕНИЯ КОНТАКТНЫХ ПРОВОДОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2024 |

|

RU2832000C1 |

| Зажим петлевой для стыковки контактного провода | 2023 |

|

RU2800217C1 |

| Композитный контактный провод | 2018 |

|

RU2703564C1 |

| КОНТАКТНЫЙ ПРОВОД | 2003 |

|

RU2261185C2 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2318926C2 |

| ТОКОПРОВОДЯЩАЯ АРМАТУРА КОНТАКТНОЙ СЕТИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2529086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СТЫКОВОЙ ЗАЖИМ ДЛЯ КОНТАКТНЫХ ПРОВОДОВ | 2000 |

|

RU2165858C1 |

Группа изобретений относится к изготовлению стыковых зажимов контактных проводов. Способ изготовления биметаллической заготовки для плашки стыкового зажима для контактных проводов, предназначенной для работы в условиях высоких механических напряжений и нагрева при пропускании токов, заключается в том, что получают сваркой соединение пластин на межатомном уровне. При этом одна пластина выполнена из металла с низким удельным электрическим сопротивлением, а вторая пластина выполнена несущей из металла с высокими механическими свойствами. При этом биметаллическую заготовку изготавливают из пластин, имеющих в соединении электрохимический потенциал не более 0,6 милливатта. При этом сварку проводят с образованием промежуточного слоя с удельным электрическим сопротивлением ниже, чем у пластин из металла с высокими механическими свойствами. Также заявлена плашка стыкового зажима для контактных проводов, которая имеет С-образный профиль, выполнена из прямоугольной биметаллической заготовки. Стыковой зажим для контактных проводов содержит соединенные болтами две плашки. Технический результат заключается в повышении надежности и долговечности зажима для контактных проводов. 3 н. и 14 з.п. ф-лы, 1 ил.

1. Способ изготовления биметаллической заготовки для плашки стыкового зажима для контактных проводов, предназначенной для работы в условиях высоких механических напряжений и нагрева при пропускании токов, включающий получение сваркой соединение пластин, изготовленных из разных металлов, имеющих различные механические и электрические свойства, одна пластина выполнена из металла с низким удельным электрическим сопротивлением, а вторая пластина выполнена несущей из металла с высокими механическими свойствами, с соединением пластин на межатомном уровне, отличающийся тем, что биметаллическую заготовку изготавливают из пластин, имеющих в соединении электрохимический потенциал не более 0,6 милливатта, а сварку проводят с образованием промежуточного слоя с удельным электрическим сопротивлением ниже, чем у пластин из металла с высокими механическими свойствами.

2. Способ по п. 1, отличающийся тем, что соединение пластин проводят сваркой взрывом.

3. Способ по п. 1, отличающийся тем, что соединение пластин проводят диффузионной сваркой.

4. Способ по п. 1, отличающийся тем, что металл с высокими механическими свойствами имеет предел прочности при растяжении не ниже 300 МПа.

5. Способ по п. 1, отличающийся тем, что пластины, имеющие низкое удельное электрическое сопротивление изготавливают из меди и медьсодержащих сплавов или алюминия и сплавов на основе алюминия.

6. Способ по п. 1, отличающийся тем, что пластины, имеющие высокие механические свойства, изготавливают из углеродистых сталей или нержавеющих сталей, имеющих твердость 1,55-2,2 твердости контактного провода.

7. Способ по п. 5 или 6, отличающийся тем, что биметаллическую заготовку из медной пластины и пластин из медьсодержащих сплавов изготавливают в паре с пластинами из нержавеющей стали.

8. Способ по п. 5 или 6, отличающийся тем, что биметаллическую заготовку из алюминиевой пластины и пластин из сплавов на основе алюминия изготавливают в паре с пластинами из углеродистой стали.

9. Способ по п. 1, отличающийся тем, что биметаллическую заготовку изготавливают толщиной 8-12 мм.

10. Способ по п. 6, отличающийся тем, что пластины из углеродистых или нержавеющих сталей изготавливают толщиной 8-9 мм.

11. Способ по п. 5, отличающийся тем, что пластины из меди и медьсодержащих сплавов или алюминия и сплавов на основе алюминия изготавливают толщиной 2-4 мм.

12. Плашка стыкового зажима для контактных проводов, имеющая С-образный профиль, выполненная из продолговатой прямоугольной биметаллической заготовки, изготовленной способом по п. 1.

13. Плашка по п. 12, отличающаяся тем, что на одном продольном торце выполнены зубья с треугольным профилем, углом при вершине 60°, на противоположном торце выполнены углубления или выступы для соединения плашек, отверстия под болтовые соединения.

14. Плашка по п. 13, отличающаяся тем, что зубья имеют шаг и высоту 1,5-2 мм.

15. Плашка по п. 14, отличающаяся тем, что зубья выполнены с возможностью проникновения в поверхностный слой провода на 0,6-1 мм.

16. Плашка по п. 13, отличающаяся тем, что зубья выполнены на всю длину плашки.

17. Стыковой зажим для контактных проводов, содержащий соединенные болтами две плашки по п. 10.

| СИСТЕМА РЕГУЛИРОВАНИЯ РАЗГОНА ТУРБОНАГНЕТАТЕЛЯ | 0 |

|

SU209917A1 |

| ЗАЖИМ ПИТАЮЩИЙ (ВАРИАНТЫ) | 2001 |

|

RU2207257C2 |

| ЗАЖИМ ДЛЯ СОЕДИНЕНИЯ ПРОВОДОВ КОНТАКТНОЙ ПОДВЕСКИ | 2004 |

|

RU2264932C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2015 |

|

RU2593242C1 |

Авторы

Даты

2023-12-28—Публикация

2023-01-26—Подача