Изобретение относится к нефтедобывающей промышленности, а именно к пакерам для герметичного разобщения интервалов ствола в обсаженной или необсаженной скважине, для проведения различных технологических операций, например, для обработки призабойной зоны с закачкой реагентов в пласт, освоения скважин с откачкой пластового флюида струйными насосами, свабированием и др. в вертикальных и горизонтальных скважинах, в боковых стволах спуском пакера на забой скважины на насосно-компрессорных трубах (НКТ) или на гибких трубах (ГНКТ).

Известны пакера с уплотнительными элементами из эластичных материалов, в основном из резины, обеспечивающие при деформации увеличение диаметра и изоляцию зазора между колонной труб и стенкой скважины. Наиболее широко применяются пакера с деформацией уплотнительного элемента под действием осевого усилия от веса колонны труб (RU 2122144, 2107803, 2105864, 2144129, 2612398), гидравлического цилиндра от давления в колонне труб (RU 2105131, 2676108, 2675117), принудительно с электроприводом (RU 2728010, 2748969, 2122104, 2268 988, 2280148).

Общий недостаток пакеров данного типа в незначительном коэффициенте пакеровки Кп, определяемом как отношение диаметра скважины к диаметру уплотнительного элемента в ненагруженном состоянии. При малом зазоре между диаметрами пакера и стенки скважины затрудняется его проходимость в загрязненных колоннах труб с отложениями на стенках и необходимы шаблонировка и скребкование этих скважин. Также коэффициент пакеровки влияет на допустимый перепад давления Рдоп. на уплотнительные элементы пакера. По данным Карнаухова М.Л. "Справочник по испытанию скважин" , 1984, с.156 при увеличении Кп от 1,07 до 1,14 - Рдоп убывает с 35МПа до 15МПа. Т.е. повышение коэффициента пакеровки улучшает проходимость пакера, но снижается допустимое давление на уплотнительные элементы.

Недостатком этого типа пакеров также является прихватоопасность и трудность распакеровки после создания больших перепадах давления вследствие затекания и заклинивания резинового уплотнительного элемента в зазор между стенкой скважины и металлической опорой. Для распакеровки необходимо создавать большие усилия натяжения колонны труб с одновременной выдержкой времени для возврата материала уплотнения в транспортное положение.

Известен узел уплотнения пакера (RU 2 582 142, опубл. 20.04.2016), который содержит корпус в виде трубы с упорной поверхностью снизу, эластичный уплотнительный элемент, верхнюю и нижнюю ограничивающие втулки трапециевидного сечения, размещенные на торцах уплотнительного элемента с возможностью осевого перемещения. Эластичный уплотнительный элемент выполнен с сечением в форме треугольника, ориентированного вершиной к корпусу, а на сходящихся торцах втулок выполнены направляющие пазы с образованием выступов, имеющих форму равнобедренных треугольников с основанием, примыкающим к корпусу, причем выступы на втулках расположены в шахматном порядке, обеспечивающем зацепление втулок при осевом перемещении за счет вхождения выступов.

В устройстве обеспечивается меньшее усилие для деформации уплотнительного элемента и облегчается процесс герметизации скважин. Недостатки в заклинивании эластичного материала уплотнительного элемента в зазоре со стенкой скважины, ограничения по перепаду давления при большом коэффициенте пакеровки.

Известен уплотнительный узел пакера (RU 2 221 129, опубл. 27.07.2003) содержащий эластичную манжету, сердечник переменного сечения, выполненный в виде цилиндра с конусной входной частью, при этом верхняя, входная часть эластичной манжеты выполнена в виде ответного сердечнику конуса, а относительное удлинение эластичной манжеты при расклинивании не превышает 1,2-1,35 первоначальной длины при превышении тангенциальных сил со стороны колонны над силами со стороны сердечника.

Пакер с данным уплотнительным узлом обеспечивает безотказную распакеровку при небольших перепадах давления и осевой нагрузки, когда верхняя опора не контактирует с манжетой, за счет быстрого освобождения места прихвата манжеты в нижней его части при переходе с большего диаметра сердечника на меньший диаметр ствола пакера. При больших перепадах давления манжета затекает в зазор и верхней и нижней опор со стенкой скважины, и его извлечение требует значительных усилий и выдержки времени.

Известен уплотнительный узел пакера (SU 1399449, авт. св. опубл. 30.05.88, бюл.№20), принятый за прототип, содержащий пакет уплотнительных колец, из которых среднее пластичное, а крайние упругие, опорную втулку и ствол переменного сечения из двух цилиндрических ступеней с ограничительным выступом и двух конусных участков. Длина цилиндрической ступени не меньше высоты пакета уплотнительных колец.

Пакер, в состав которого входит уплотнение, спускается в скважину на насосно-компрессорных трубах и на требуемой глубине опирается опорной втулкой на забой или якорь. Пакеровка производится опусканием НКТ, при этом уплотнение опирается на неподвижную опорную втулку, а шток переменного сечения с конусными участками прошивает его. На первом этапе распакеровки уплотнительные кольца последовательно прошиваются нижним конусом, увеличиваясь в диаметре и занимая положение на цилиндрической ступени. При этом наружные диаметры уплотнительных колец достигают внутреннего диаметра обсадной колонны. На следующем этапе уплотнительные кольца прошиваются верхним конусом и занимают свое крайнее положение на утолщенной цилиндрической части штока, под определенным натягом герметизируя межтрубное пространство.

Устройство позволяет иметь небольшую радиальную толщину уплотнительного кольца за счет его перемещения при пакеровке на цилиндрическую ступень с большим диаметром и тем самым обеспечить минимальный диаметр устройства в транспортном состоянии и его высокую проходимость в скважине. Недостатком является также трудность распакеровки вследствие затекания уплотнителя в зазор между опорными втулками под действием больших перепадов давления.

Задачей изобретения обеспечение высокой прихватобезопасности и безотказности устройства, а именно, создание устройства с высокой проходимостью в условиях его транспортировки по колонне труб с загрязненной внутренней поверхностью твердыми отложениями, сужающими его проходное сечение и по открытому стволу, в т.ч. горизонтальных скважин. Конкретнее, задачей изобретения является создание пакерного узла устройства с минимальным диаметром за счет большого коэффициента пакеровки и безопасной распакеровкой при прихвате и затекании эластичных элементов в процессе работы при больших перепадах давления.

Поставленная задача решается тем, что в пакере упорном, включающем полый ствол переменного диаметра с уплотнительными втулками, опорными элементами, телескопическим приводом, упорный узел, ствол пакера выполнен с увеличенным наружным диаметром в средней части на длину равную длине нижней и верхней частей, уплотнительные втулки размещаются в транспортном положении на верхней или нижней части с возможностью перемещения по стволу при осевой нагрузке от телескопического привода, верхняя и нижняя части ствола имеют равный диаметр, равный внутреннему диаметру уплотнительных втулок, радиальная толщина втулок выбирается равной зазору между наружным диаметром средней части ствола и внутренним диаметром колонны труб, уплотнительные втулки выполнены из эластичных материалов с твердостью концевых втулок 85…95 ед. по Шору, средние втулки с твердостью 60..70 ед. по Шору, причем концевые втулки выполняют функцию опорных элементов, а телескопический привод выполнен двойным, размещен на верхней и нижней частях ствола пакера и содержит присоединительные муфты для присоединения верхнего привода к колонне труб, нижнего привода к упорному узлу.

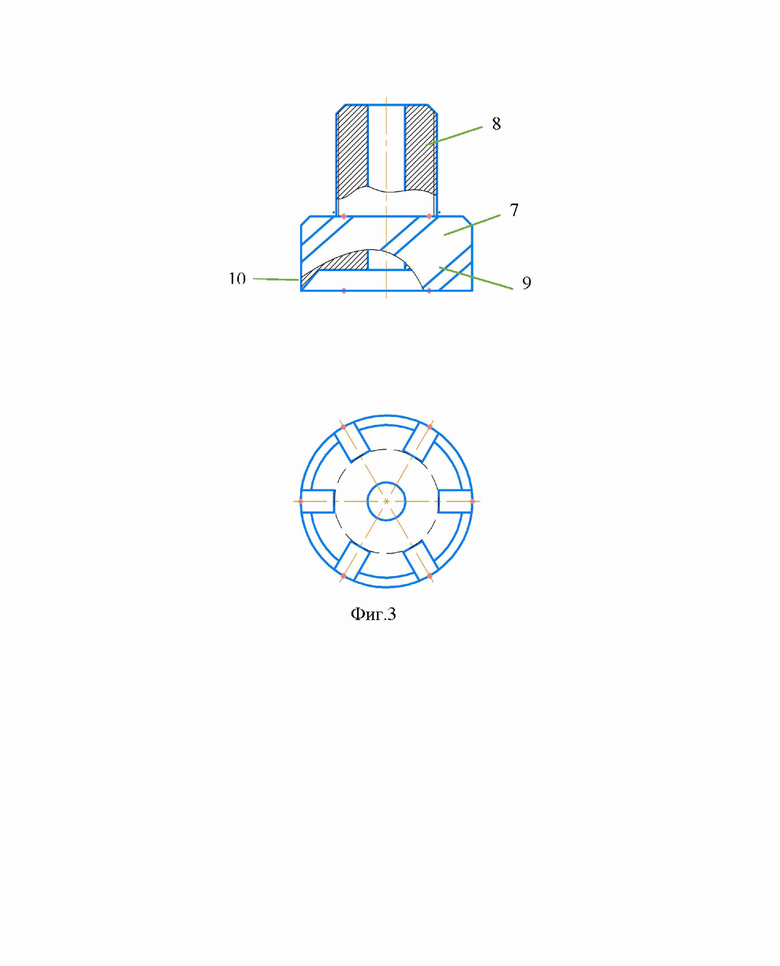

В частном случае, упорный узел в варианте для упора на сужение в колонне труб выполнен в виде кольцевого упора с наклонными щелевыми каналами и кольцевым буртиком на нижнем торце упора по наружному диаметру, который более диаметра сужения в колонне труб и более максимального диаметра комплекса оборудования на 3-4мм.

Изобретение поясняется следующими фигурами.

Фиг.1. Принципиальная схема пакера

Фиг.2. Общий вид пакера: А- при спуске в скважину, Б-в запакерованном состоянии, В-при подъеме из скважины.

Фиг.3. Упорный узел на сужения в колонне труб.

Отличительные признаки изобретения обусловлены следующим.

Ствол пакера выполнен с увеличенным наружным диаметром в средней части на длину равную длине нижней и верхней частей, уплотнительные втулки размещаются на верхней или нижней части с возможностью перемещения по стволу при осевой нагрузке от телескопического привода, верхняя и нижняя части ствола имеют равный диаметр, равный внутреннему диаметру уплотнительных втулок, радиальная толщина втулок выбирается равной зазору между наружным диаметром средней части ствола и внутренним диаметром колонны труб, уплотнительные втулки выполнены из эластичных материалов. Эти признаки изобретения позволяют создать больший зазор при транспортировке по стволу скважины между уплотнительными втулками и стенкой скважины в сравнении с аналогами, увеличить коэффициент пакеровки с обеспечением требуемого перепада давления на пакер и тем самым обеспечить высокую проходимость пакерного узла по загрязненной колонне труб.

На фиг.1 показана принципиальная схема пакера со стволом и уплотнительными втулками, где Д0-наружный диаметр втулки при транспортировании в скважине, Д1-диаметр верхней и нижней частей ствола, Д2-диаметр средней части ствола, Д3-диаметр внутренний колонны труб, Т-толщина радиальная втулок, L-длина частей ствола, равных между собой.

Уплотнительные втулки размещенные на верхней или нижней частей имеют толщину Т равную  Зазор между наружным диаметром средней части ствола и внутренним диаметром колонны труб равен (Д3-Д2)/2. Согласно изобретению эти величины должны быть равными (Д0-Д1)/2 =(Д3-Д2)/2 =Т.

Зазор между наружным диаметром средней части ствола и внутренним диаметром колонны труб равен (Д3-Д2)/2. Согласно изобретению эти величины должны быть равными (Д0-Д1)/2 =(Д3-Д2)/2 =Т.

Например, рассмотрим в качестве примера пакер, предназначенный для работы по колонне НКТ, спускаемый на гибких трубах (ГНКТ). Минимальный размер колонн труб, используемых при добыче нефти - насосно-компрессорные трубы по ГОСТ 633-80 в основном наружным диаметром 60мм и внутренним диаметром Д3=50мм. При загрязнении труб на толщину 3-4мм диаметр спускаемого устройства с пакерными втулками с учетом исключения его поршневания должен быть не более Д0= 43мм. Коэффициент пакеровки Кп= 50/43=1,16. По опытным данным для обеспечения радиального расширения втулок с Д0=43мм до Д3=50 мм требуется осевое усилие вес колонны труб 2,0 т. Для создания контактного давления втулок на стенки труб, обеспечивающего перепад давления на втулки, например 200 атм при диаметре опоры Д1=20мм потребуется дополнительно (Д3-Д1)*3,14/4*200 =3300кг. Итого требуется общий вес труб 2,0+3,3=5,3 т. Вес гибких труб диаметром 33мм на глубине 2000м составляет 4,6т, что недостаточно для герметизации скважины при заданном давлении. Устройство по изобретению позволяет решить эту проблему путем предварительного натяга уплотнительной втулки на среднюю часть опоры с большим диаметром. При спуске и подъеме втулки находятся соответственно в верхней или нижней части опоры с меньшим диаметром. Диаметр средней части опоры выбирается из обеспечения наружного диаметра втулки при натяге до внутреннего диаметра колонны труб. Таким образом вес гибких труб будет расходоваться лишь на создание контактного давления втулок на стенки труб и обеспечение герметичности пакера. В данном примере толщина втулки Т должна быть равна Т=(Д0-Д1)/2 =(43-20)/2=11,5мм. Т.к. по изобретению (Д3-Д2)/2 =Т, то диаметр средней части ствола должен быть Д2=Д3-2Т = 50-23=27мм.

Таким образом, в процессе пакеровки уплотнительные втулки должны натягиваться с диаметра Д1=20мм до диаметра средней части опоры Д2=27мм, что находится в пределах упругости эластичных материалов, например, резины, используемой для изготовления пакерных втулок. Это позволит обеспечивать надежную пакеровку при весе гибких труб за счет исключения предварительного расширения втулок до внутреннего диаметра колонны труб.

Данное техническое решение также позволяет обеспечить безопасную распакеровку путем натяжки колонны труб за счет вытягивания сначала телескопического привода из зоны защемления пакерных втулок и затем средней части опоры с большим диаметром. При этом втулки пакера возвращаются в исходный диаметр в транспортное состояние с размещением в нижней части опоры с меньшим диаметром.

Уплотнительные втулки выполнены из эластичных материалов с твердостью концевых втулок 85…95 ед. по Шору, средние втулки с твердостью 60..70 ед. по Шору, причем концевые втулки выполняют функцию упорных элементов. Это решение является оптимальным для условий работы пакерного узла с изменяемым диаметром опоры и обеспечивает надежность, безопасность работы и простоту конструкции пакерного узла в пределах перепадов давлений на пакер до 20…25 МПа.

Для решения этих задач и размещения втулок при спуске и подъеме гибкой трубы соответственно в верхней в нижней частях опоры с меньшим диаметром, телескопический привод выполнен двойным и размещен на верхней и нижней частях ствола пакера.

Для обеспечения перепадов давления более 25 Мпа опорные концевые втулки могут быть выполнены в виде раздвижной металлической опоры с радиальными диаметрами равными диаметрам уплотнительных втулок из эластичных материалов, например, по конструкциям ООО НПФ "Пакер" (г. Октябрьский).

Для установки пакера используется упорный узел с упором на сужение в колонне труб или стенки скважины или труб. Обычно для упора на стенки скважины или труб используется в нефтедобыче якорные устройства. Колонны труб нагнетательных и нефтедобывающих скважин практически всегда имеют в нижней трубе сужения, седла, гнезда для посадки в них различных вставных узлов, которые могут быть использованы для упора упорного узла пакера. С этой целью упорный узел в выполнен в виде кольцевого упора с наклонными щелевыми каналами и кольцевым буртиком на нижнем торце упора по наружному диаметру, который более диаметра сужения в колонне труб и более максимального диаметра комплекса оборудования на 3-4мм. Наличие диаметра более максимального диаметра комплекса оборудования на 3-4мм и кольцевого буртика позволяет при спуске пакера скребковать стенки скважины от отложений и обеспечивать свободный проход пакера. Щелевые наклонные каналы предназначены для пропуска через них срезанных загрязнений и исключить поршневание скважины. Разница в диаметре упорного узла и сужения в колонне труб в 3-4мм достаточна для упора в них веса, например, ГНКТ до значений 4-5 тн и более.

Рассмотрим устройство на примере конкретного выполнения.

Узел пакера упорного типа (фиг.2) содержит полый ствол 2 с уплотнительными втулками 3,4 с верхним 1 и нижним 6 телескопическими осевыми приводами с присоединительными муфтами с резьбой. Ствол в средней части имеет диаметр больший диаметра верхней и нижней частей за счет цилиндрического вкладыша 5, толщина стенки которого определяется зазором между наружным диаметром пакера и внутренним диаметром скважины. Уплотнительные втулки изготовлены из маслобензостойкой резины с твердостью концевых втулок 3 в пределах 85…95 ед. по Шору, средние втулки 4 с твердостью 60..70 ед. по Шору.

На фиг.2А пакер показан в транспортном состоянии при спуске в скважину. Уплотнительные втулки 3,4 размещены на верхней части ствола с меньшим диаметром и обеспечивают высокую проходимость пакера в скважине.

На фиг.2Б пакер показан в запакерованном состоянии. Втулки 3,4 под действием осевой нагрузки от веса труб на телескопические приводы 1,6 при упоре на якорь, забой или сужение в скважине (на фиг. не показано) переместились с участка ствола с меньшим диаметром на участок с большим диаметром. Его наружный диаметр по уплотнительным втулкам стал практически равен внутреннему диаметру скважины. Для перемещения втулок на больший диаметр требуется незначительное усилие от веса труб. Вес труб будет полностью использован для создания контакного давления уплотнительных втулок на стенки скважины. Тем самым устройство может эксплуатироваться при малых глубинах с небольшим весом колонны НКТ или ГНКТ.

На фиг. 2В пакер показан в транспортном состоянии при подъеме из скважины. Перевод пакера в это состояние осуществляется созданием небольшой натяжки труб. Верхний привод 1 перемещается вверх до упора на выступ ствола и далее вытягивает вверх ствол по всей его длине. Во внутренний диаметр уплотнительных втулок переместится участок ствола с меньшим диаметром и втулки под действием внутренних сил в эластичном материале вернутся в исходное состояние с разгерметизацией ствола скважины.

Упорный узел в варианте для упора на сужение в колонне труб (фиг.3) выполнен в виде кольцевого упора 7 с присоединительной резьбой 8 к патрубку, соединяющему его с пакером. Упор содержит наклонные щелевые каналы 9 и кольцевой буртик 10 на нижнем торце упора по наружному диаметру. Диаметр упора превышает диаметр сужения в колонне труб и более максимального диаметра комплекса оборудования на 3-4мм.

Пакер упорный апробирован в нагнетательной скважине №28941 Ромашкинского месторождения спуском в колонну НКТ на гибкой трубе в составе оборудования для обработки призабойной зоны скважин. Диаметр пакера в транспортном состоянии 44мм, после пакеровки 50мм. Спуск и подъем компоновки удовлетворительные без затяжек и посадок. Посадка пакера была осуществлена упорным узлом диаметром 46мм на опрессовочное седло с внутренним диаметром скважины 44 на глубине 1520м. В процессе ОПЗ на пласт и соответственно на пакер создавались циклические репрессия до 160 атм и депрессия - 5…10 атм. Негерметичность установленного пакера не наблюдалась. Снятие пакера выполнялось без затяжек.

Технико-экономический эффект достигается за счет:

а) обеспечению высокой проходимости компоновки в условиях загрязненной колонны НКТ, открытого ствола необсаженных, горизонтальных скважин, в т.ч. малого диаметра,

б) снижения прихватоопасности пакера,

в) низкой стоимости и надежности оборудования,

г) возможности исключения применения дорогостоящих надувных пакеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапан гидроударный для импульсной закачки химреагентов в пласт | 2024 |

|

RU2837659C1 |

| Устройство для термобарохимической обработки скважин и способы его применения | 2021 |

|

RU2802642C2 |

| СПОСОБ ГИДРОУДАРНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И ОСВОЕНИЯ СКВАЖИНЫ И ЭЖЕКТОРНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2495998C2 |

| СПОСОБ ОБРАБОТКИ ПРИСКВАЖИННОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123591C1 |

| Способ обработки призабойной зоны и освоения скважин и струйная установка для его осуществления | 2021 |

|

RU2822423C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОБАРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2002 |

|

RU2240425C2 |

| Испытатель пластов | 1988 |

|

SU1571231A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНЫХ СКВАЖИН | 2006 |

|

RU2320862C2 |

| Пакерное устройство | 1990 |

|

SU1795080A1 |

| Испытатель пластов | 1983 |

|

SU1149001A1 |

Изобретение относится к нефтедобывающей промышленности, а именно к пакерам для герметичного разобщения интервалов ствола в обсаженной или необсаженной скважине. Пакер упорный включает полый ствол переменного диаметра с уплотнительными втулками, опорными элементами, телескопическим приводом, упорный узел. Ствол пакера выполнен с увеличенным наружным диаметром в средней части на длину, равную длине нижней и верхней частей. Уплотнительные втулки размещаются в транспортном положении на верхней или нижней части с возможностью перемещения по стволу при осевой нагрузке от телескопического привода. Верхняя и нижняя части ствола имеют равный диаметр, равный внутреннему диаметру уплотнительных втулок. Радиальная толщина втулок выбирается равной зазору между наружным диаметром средней части ствола и внутренним диаметром колонны труб. Уплотнительные втулки выполнены из эластичных материалов с твердостью концевых втулок 85…95 ед. по Шору. Средние втулки с твердостью 60...70 ед. по Шору. Концевые втулки выполняют функцию опорных элементов. Телескопический привод выполнен двойным, размещен на верхней и нижней частях ствола пакера и содержит присоединительные муфты для присоединения верхнего привода к колонне труб, нижнего привода к упорному узлу. Технический результат заключается в обеспечении высокой прихватобезопасности и безотказности устройства. 1 з.п. ф-лы, 3 ил.

1. Пакер упорный, включающий полый ствол переменного диаметра с уплотнительными втулками, опорными элементами, телескопическим приводом, упорный узел, отличающийся тем, что ствол пакера выполнен с увеличенным наружным диаметром в средней части на длину, равную длине нижней и верхней частей, уплотнительные втулки размещаются в транспортном положении на верхней или нижней части с возможностью перемещения по стволу при осевой нагрузке от телескопического привода, верхняя и нижняя части ствола имеют равный диаметр, равный внутреннему диаметру уплотнительных втулок, радиальная толщина втулок выбирается равной зазору между наружным диаметром средней части ствола и внутренним диаметром колонны труб, уплотнительные втулки выполнены из эластичных материалов с твердостью концевых втулок 85…95 ед. по Шору, средние втулки с твердостью 60..70 ед. по Шору, причем концевые втулки выполняют функцию опорных элементов, а телескопический привод выполнен двойным, размещен на верхней и нижней частях ствола пакера и содержит присоединительные муфты для присоединения верхнего привода к колонне труб, нижнего привода к упорному узлу.

2. Пакер упорный по п.1, отличающийся тем, что упорный узел в варианте для упора на сужение в колонне труб выполнен в виде кольцевого упора с наклонными щелевыми каналами и кольцевым буртиком на нижнем торце упора по наружному диаметру, который более диаметра сужения в колонне труб и более максимального диаметра комплекса оборудования на 3-4 мм.

| Уплотнительный узел пакера | 1986 |

|

SU1399449A1 |

| Устройство для разобщения пластов в скважине | 1990 |

|

SU1758207A1 |

| Уплотнительный узел пакера | 2001 |

|

RU2221129C2 |

| УЗЕЛ УПЛОТНЕНИЯ ПАКЕРА | 2015 |

|

RU2582142C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОЛЬЦЕВОГО ПРОСТРАНСТВА | 2008 |

|

RU2361060C1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПРИЦЕЛЬНОЙ МАРКИ | 2003 |

|

RU2249171C1 |

Авторы

Даты

2024-01-10—Публикация

2021-12-21—Подача