Изобретение относится к устройству для гранулирования пластифицированного или, по меньшей мере, частично размягченного или, по меньшей мере, частично расправленного, предпочтительно экструдированного материала в соответствии с ограничительной частью п. 1 формулы изобретения.

Такие устройства известны, например, из документа ЕР 2 052 825 А2. В случае такого устройства отделение и отвод поступающих из экструдера частиц гранулята не оптимизирован и также на пути транспортировки возникают отложения.

Задачей настоящего изобретения является усовершенствование гранулирования пластифицированных материалов, т.е. размягченных, частично размягченных, от частично расплавленных до расплавленных, термопластичных или, по меньшей мере, частично термопластичных частиц, предпочтительно полимеров.

Цель заключается в, прежде всего, по возможности быстром упрочнении отделенных частиц и в предотвращении при этом как взаимного столкновения частиц, так и столкновения частиц с внутренними стенками корпуса или следующих, отводящих частицы труб.

Эту задачу решают с помощью отличительных признаков п. 1 формулы изобретения. В соответствии с изобретением при этом предусмотрено, что в плоскости, проходящей параллельно к плоскости перфорированной плиты и/или передней стенки или к плоскости Е-Е сечения, обе расположенные перпендикулярно этой плоскости боковые поверхности стенок газоотводящей трубы образуют между собой угол α2, а обе расположенные перпендикулярно этой плоскости боковые поверхности стенок газоподводящей трубы образуют угол α1, причем оба угла раскрыты в направлении корпуса и причем угол α1 больше угла α2.

Было установлено, что желаемые эффекты могут быть быстро достигнуты при соблюдении специальных геометрических форм и размеров соответствующего изобретению устройства. За счет этого обеспечивают возможность надежного захватывания частиц без обоюдных взаимодействий с газовым потоком.

Выполненные штранги материала, поступающие от узла подвода и пластификации и выходящие из перфорированной плиты, при практической эксплуатации отрезают по размеру гранул с помощью снимающих скребков, например, ножей, шаберов или т.п. В качестве снимающего скребка можно использовать, например, устройство с одним или несколькими вращающимися ножами, которые укреплены на ножедержателе и которые, как и в соответствующем изобретению случае, приводят в действие с помощью расположенного снаружи корпуса привода, например, электродвигателя.

При отделении штранги материала или отделенные частицы вдавливают в корпус со специальной формой, причем в этот корпус со стороны, предпочтительно снизу, вводят газовый поток. Этот поток вырабатывают с помощью воздуходувки. Направляемый через корпус газовый поток может состоять из воздуха, предпочтительно осушенного и/или охлажденного и/или термостатированного воздуха, т.е. также из инертных газов или газовых смесей любого типа.

К корпусу подключен газоотвод, специально выполненный с формой, позволяющей как быстро и полностью отводить выполненный гранулят, так и удерживать сформованные гранулы в разобщенном состоянии без контакта друг с другом. При этом осуществляют подвод газового потока с одной стороны входящей в корпус перфорированной плиты с помощью газоподводящей трубы и отвод газов или выгрузку частиц с помощью газоотводящей трубы, отходящей из противолежащей области корпуса. Далее, во избежание притормаживания и/или оседания частиц гранулята в значительной степени предотвращают или минимизируют контакт гранулята со стенками корпуса или внутренними стенками корпуса. Однако прежде всего важно то, что в соответствии с изобретением в существенной степени предотвращают склеивание частиц гранулята друг с другом.

Экструдированные материалы транспортируют с помощью направляемой сквозь устройство среды, в частности, газа. Этот газ может представлять собой любой газ или газовую смесь, в частности, используют воздух. Задействованный газовый поток транспортирует частицы из корпуса, причем при этом с помощью газового потока осуществляют охлаждение и/или упрочнение и/или химическую нейтрализацию этих частиц материала или гранулята или «колбасок» или т.п., например, посредством термического воздействия, охлаждения или инициируемой или наведенной газом реакции.

Гранулируемые материалы, например, полимеры, могут быть усилены волокнами и/или также вулканизированы. Они могут базироваться на полиэфире, полиолефинах или также полиамидах. С помощью соответствующего изобретению устройства принципиально все, по меньшей мере, частично пластифицируемые, предпочтительно экструдируемые материалы, если они могут быть соответственно размягчены или расплавлены или преобразованы в частицы или упрочнены, можно транспортировать от места выхода и во время транспортировки подвергать физической или химической обработке или вводить в состояние реакции или упрочнять. Соответствующее изобретению устройство можно использовать для всех материалов, которые допускают преобразование штрангов к форме гранулята. Сюда относятся тестообразные массы, керамические массы, резина, термопластичные полиуретаны, силиконы и т.д.

Принципиально должно быть возможно упрочнение материалов с помощью используемого газа, в частности, воздуха. При этом на помощь могут прийти также испаряющиеся среды, например, вода, если при испарении воды или подобных сред можно добиться упрочнения материалов, экструдированных и формуемых к виду частиц. При испарении можно использовать также возникающий при этом эффект охлаждения, в частности, если номинальная конденсация и фаза жидкости не являются доминантными.

Признаки зависимых пунктов формулы изобретения следуют из предпочтительных усовершенствований устройства со специальными техническими эффектами:

Значительного улучшения гранулирования достигают, если в случае предпочтительной формы исполнения изобретения предусмотрено, что в плоскости, параллельной к плоскости перфорированной плиты, или в плоскости сечения расстояние между расположенными перпендикулярно к этой плоскости боковыми стенками корпуса в его расположенной вниз по потоку концевой области, а также взаимное расстояние между примыкающими к ним боковыми, также расположенными перпендикулярно к этой плоскости Е-Е поверхностями стенки газоотводящей трубы, составляет величину b = 10*d>b>4*d, предпочтительно 8* d>b>5*d, причем величину d рассчитывают посредством определения общего центра тяжести площади для всех присутствующих выемок в перфорированной плите, расчета для каждой выемки расстояния между центром тяжести площади соответствующей выемки и общим центром тяжести площади, арифметического усреднения определенных для присутствующих выемок величин расстояния и определения двойной величины среднего арифметического в качестве величины d.

В этой взаимосвязи особо предпочтительно, если величина b соответствует наибольшему взаимному расстоянию между боковыми стенками корпуса в его расположенной вниз по потоку концевой области, а также боковыми поверхностями стенок газоотводящей трубы в их расположенной вверх по потоку концевой области.

Предпочтительная, благоприятная для потока форма исполнения предусматривает, что обе поверхности боковых стенок газоотводящей трубы, которые расположены перпендикулярно к плоскости Е-Е или перпендикулярно к перпендикулярной перфорированной плите плоскости, образуют между собой угол β2, а также проходящие перпендикулярно к плоскости Е-Е или перпендикулярно к перпендикулярной к перфорированной плите плоскости поверхности боковых стенок газоподводящей трубы образуют между собой угол β1, причем оба угла β1, β2 раскрыты в направлении от корпуса и причем угол β1 больше угла β2.

Кроме того, предпочтительно, если центральная ось блока подвода или пластификации, предпочтительно экструдера, и/или общий центр тяжести площади всех присутствующих выемок или проходящая через центр тяжести площади средняя линия перфорированной плиты расположена центрально относительно боковых стенок корпуса и/или расположена в перпендикулярной к плоскости перфорированной трубы и содержащей среднюю линию корпуса плоскости симметрии газоподводящей трубы и/или газоотводящей трубы и/или корпуса. Расположение перфорированной плиты относительно корпуса играет важную роль для транспортировочной характеристики устройства.

Перфорированная плита с выемками для прохождения гранулируемого материала или проходящая через центр тяжести площадей выемок перфорированной плиты вертикальная средняя линия перфорированной плиты может лежать в центре корпуса или проходить сквозь него. Этот центр лежит в центре между боковыми стенками корпуса или в проходящей в направлении потока через корпус, расположенной перпендикулярно к плоскости перфорированной плиты плоскости симметрии, содержащей среднюю линию корпуса. Однако центр может быть определен также точками пересечения соответствующих диагоналей передней стенки и задней стенки корпуса.

Для ряда случаев использования, в частности, для клейких материалов, хорошо зарекомендовало себя боковое смещение центральной оси блока подвода или пластификации, предпочтительно экструдера, и/или общего центра тяжести поверхностей всех присутствующих выемок или проходящей через них средней линии перфорированной плиты относительно средней линии корпуса и/или расположенной перпендикулярно к плоскости перфорированной плиты и содержащей среднюю линию корпуса плоскости симметрии газоподводящей трубы и/или относительно центра между боковыми поверхностями корпуса, причем боковое смещение осуществлено на величину с, где с < 2,5 * d в область корпуса, в которой направление вращения снимающего скребка и направление газового потока совпадают. Тем самым, перфорированная плита или ее центральная точка смещена относительно центральной точки корпуса или средней линии корпуса. Таким образом, смещение осуществлено таким образом, что – при рассмотрении от торцевой поверхности корпуса против выхода материала из перфорированной плиты – большее расстояние между стенками возникает в той области, в которой вращающиеся инструменты или ножи снимающего скребка двигаются против главного воздушного потока. Отделенные частицы приобретают действующий против направления транспортировки импульс и поэтому замедляются, поскольку они двигаются против направления подачи воздуха. С помощью этой меры уменьшают опасность попадания таких частиц на стенку корпуса.

Под особо клейкими материалами понимают материалы, при которых после отделения частиц гранулята время охлаждения в газовом потоке, так, как его используют на практике, не достаточно для отчетливого снижения клейкости этих частиц гранулята. В результате этого существенно возрастает опасность прилипания столкнувшихся частиц гранулята друг к другу или их налипания на внутреннюю стенку корпуса. Поэтому в таких случаях перфорированную плиту располагают в корпусе не в центре, а со смещением относительно продольной средней линии или продольной оси симметрии корпуса, в результате чего возникает большее расстояние между стенками в той области, в которой вращающиеся ножи снимающего скребка двигаются против направления газового потока.

В частности, для клейких материалов может быть предпочтительно, кроме того, если центральная ось узла подвода или пластификации, предпочтительно экструдера, и/или общий центр тяжести площадей всех присутствующих выемок или проходящая сквозь них средняя линия перфорированной плиты относительно места и площади поперечного сечения корпуса, на которой – при рассмотрении в направлении потока – боковые стенки расширяющегося корпуса расположены на взаимном расстоянии b, расположена вверх по потоку на расстоянии а, причем а < 1,1 * d. На практике принято считать, что корпус расположен неподвижно, а ось узла подвода или пластификации перемещают относительно корпуса. Перфорированную плиту смещают относительно корпуса в соотношении с направлением потока.

Оказалось предпочтительным, если в области перехода от корпуса к газоотводящей трубе корпус и газоотводящая труба имеют одинаковую прямоугольную площадь поперечного сечения, причем длина более длинной стороны прямоугольника составляет величину b. Тем самым возникает свободный от завихрений переход от корпуса к газоотводящей трубе. В этой взаимосвязи предпочтительно также, если площадь поперечного сечения корпуса в области перехода к газоотводящей трубе лишь на 5-20%, предпочтительно 10-15% больше площади поперечного сечения газоотводящей трубы в ее удаленной от корпуса концевой области. Кроме того, предпочтительно, если площадь поперечного сечения корпуса на высоте перфорированной трубы на 25-35% больше площади поперечного сечения газоподводящей трубы на ее расположенном вверх по потоку конце или в области ее присоединения к воздуходувке. За счет этого обеспечивают в существенной степени свободную от завихрений транспортировку на протяжении всего устройства с эффектом сопла в корпусе. Кроме того, выгодно, если площадь поперечного сечения корпуса возрастает на 10-20% в направлении от отметки высоты перфорированной плиты к газоотводящей трубе, чтобы образовать диффузор.

Для уменьшения взаимного контакта между частицами гранулята предпочтительно, если в параллельной перфорированной трубе плоскости, противолежащие поверхности стенок корпуса проходят, по меньшей мере, на протяжении частичной области их продольной протяженности, по расходящейся от газоподводящей трубы к газоотводящей трубе, выпукло искривленной при рассмотрении изнутри корпуса, в частности, непрерывной траектории. Переходы между отдельными участками выполняют предпочтительно в форме круглых, дугообразных элементов, однако они могут быть реализованы также с сегментарной конструкцией. При сегментировании даже при малых углах в переходах сегментов могут возникать проблемы, связанные с отложением пыли и материалов в углах и на кромках. Кроме того, в таких областях снижается качество подвода воздуха, поскольку там могут возникать нежелательные завихрения.

Предпочтительно, если передняя стенка и задняя стенка корпуса ориентированы параллельно друг к другу и/или параллельно к плоскости перфорированной плиты. Параллельные участки стенок, через которые проходит газовый поток в корпусе, улучшают отвод отделенных частиц в направлении газоотводящей трубы или эффект сопла.

Простая композиция соответствующего изобретению использования возникает в случае, если снимающий скребок содержит приводной вал, который проходит в корпусе от задней стенки корпуса до перфорированной плиты, расположенной в области передней стенки корпуса и представляющей собой концевую область узла подвода или пластификации, предпочтительно экструдера. Благоприятного в отношении потока присоединения к узлам для последующей переработки или обработки достигают, если к газоотводящей трубе подключена переходная зона, переводящая прямоугольное поперечное сечение газоотводящей трубы в поперечное сечение с круглым или искривленным периметром, причем переходная зона содержит сужающиеся вниз по потоку участки стенок, которые, в частности, примыкают к боковым поверхностям стенок или поверхностям боковых стенок газоотводящей трубы под одинаковым углом α2 или под одинаковым углом β2 или удлиняют ее, в частности, в форме треугольников. Предпочтительной в отношении транспортировки частиц и предотвращения их склеивания друг с другом конструкции устройств достигают в случае, если вершина углов α1, α2 и/или β1, β2 лежит на средней линии или продольной плоскости симметрии через газоподводящую трубу, корпус и газоотводящую трубу.

Было установлено, что для транспортировки частиц благоприятно, если угол α2 равен от 0,25-кратной до 0,75-кратной, предпочтительно от 0,4-кратной до 0,6-кратной величине угла α1. Уменьшения склеивания частиц между собой достигают, если угол α1 < 180°, предпочтительно лежит в области от 15° до 11° и, в частности, представляет собой острый угол от 20° до 60°, и/или если угол α2 < 180° и, в частности, представляет собой острый угол, предпочтительно в диапазоне от 3,0° до 82,5°, в частности, от 6° до 36°.

Кроме того, для транспортировки частиц предпочтительно, если угол β2 равен от 0,12-кратной до 0,45-кратной, предпочтительно от 0,2-кратной до 0,3-кратной величине угла β1.

Для дальнейшего уменьшения склеивания частиц между собой предпочтительно, если угол β1 < 180° и, в частности, представляет собой острый угол, предпочтительно лежащий в диапазоне от 18° до 80°, в частности, от 29° до 50°, и/или если угол β2 < 180° и, в частности, представляет собой острый угол, предпочтительно лежащий в диапазоне от 8° до 40°, в частности, от 4° до 15°.

Выгодных экономии места и промышленного использования достигают, если газоподводящая труба, корпус и газоотводящая труба расположены вертикально друг над другом.

В последующем изобретение примерно поясняется на основании предпочтительных примеров исполнения, которые не следует понимать как ограничительные. На чертежах представлено следующее.

Фиг. 1 показывает перспективный вид соответствующего изобретению устройства, причем в правой части фигуры изображена соединенная с узлом подвода или пластификации, предпочтительно экструдером, часть устройства, на которой с возможностью поворота укреплена изображенная слева часть воздуходувки соответствующего изобретению устройства.

Фиг. 2 показывает вид в сечении Е-Е через устройство в соответствии с фиг. 3, причем направление рассмотрения проходит в направлении подключенного к устройству экструдера.

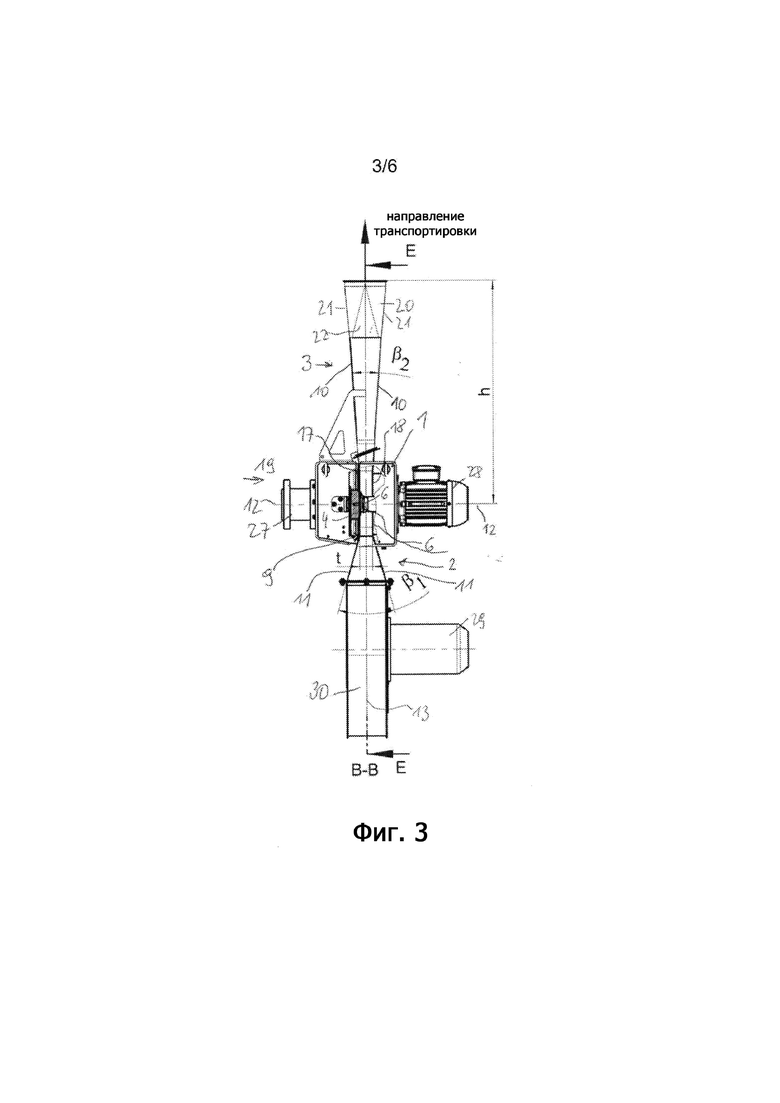

Фиг. 3 показывает сечение В-В в соответствии с фиг. 2.

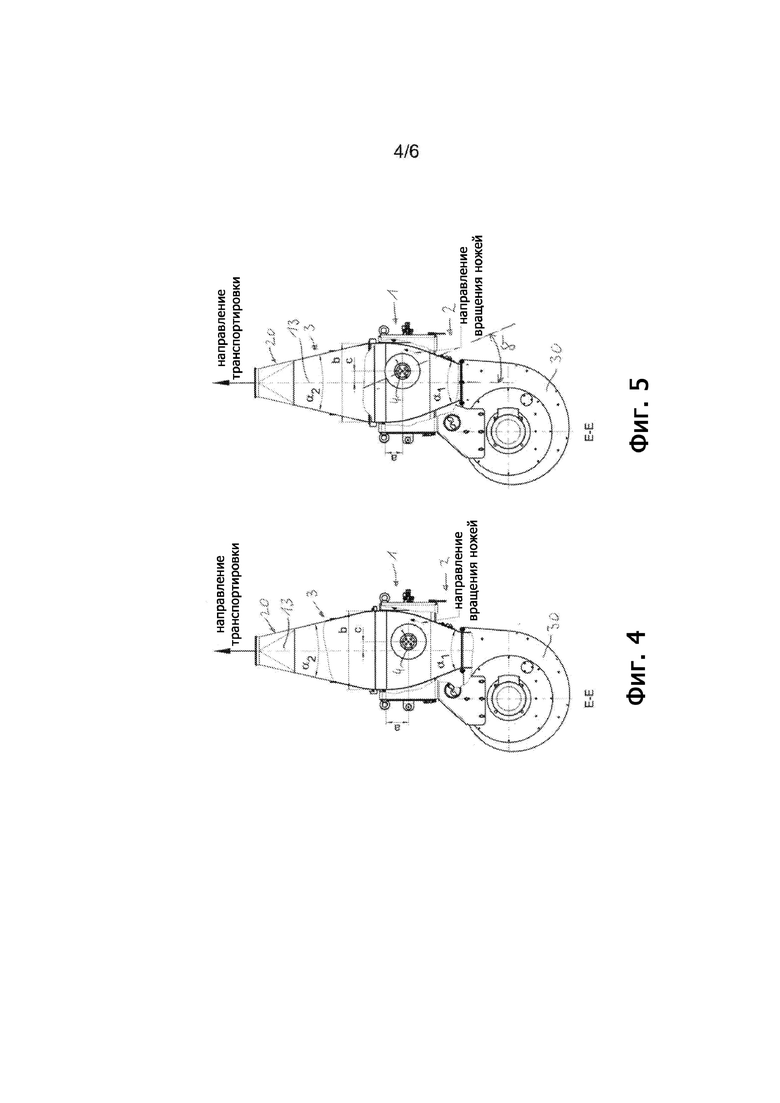

Фиг. 3 и 4 показывают различные формы исполнения применительно к расположению устройства относительно вала экструдера или перфорированной плиты экструдера.

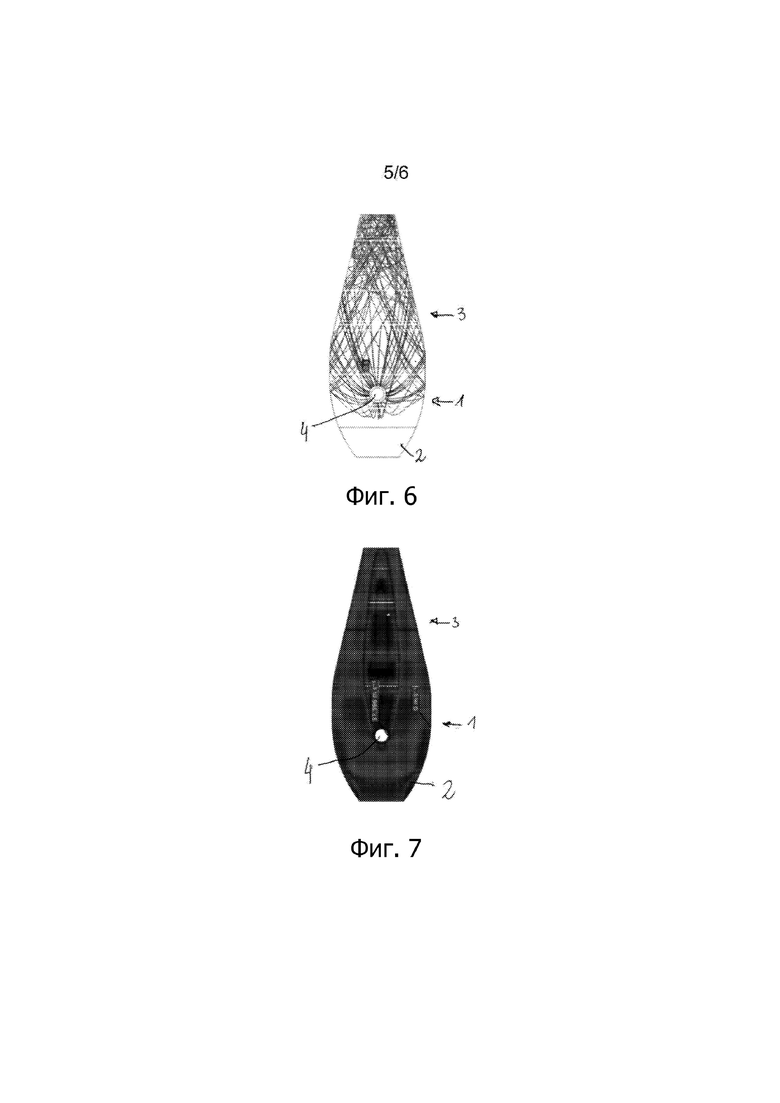

Фиг. 6 и 7 показывают диаграммы.

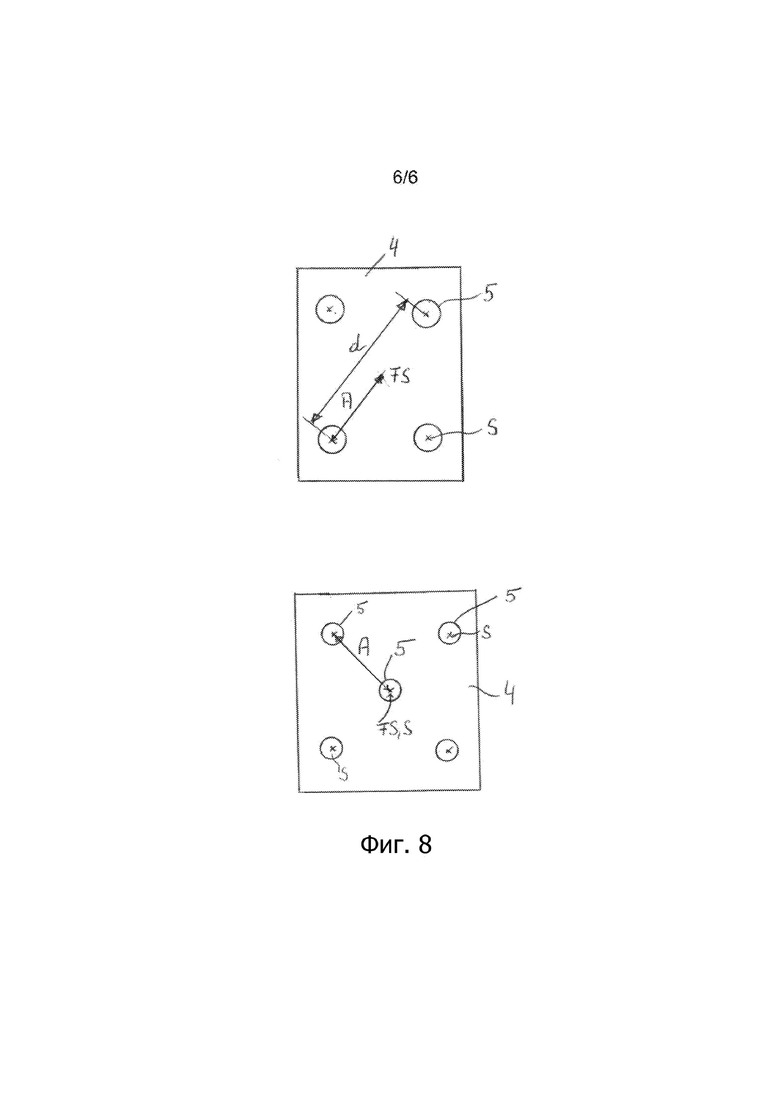

Фиг. 8 показывает эскиз для определения величины b.

Соответствующее изобретению устройство устанавливают на выходе любого узла 27 подвода или пластификации, предпочтительно экструдера, или присоединяют к нему/к ним, причем узел 27 изображен со своей концевой областью или концевой частью только на фиг. 3. Концевая область, как видно из фиг. 1, укреплена в имеющем форму ящика несущем элементе 23 корпуса 1 или присоединена к нему и накрыта перфорированной плитой 4 для выхода материала, которая впадает в корпус 1. Направление транспортировки узла 27 подвода схематически обозначено стрелкой 19. Такой узел может быть образован также напорным трубопроводом, транспортирующим пластифицированный и/или расплавленный материал.

Как показывает фиг. 1, между газоподводящей трубой 2 и газоотводящей трубой 3 расположен корпус 1, передняя стенка 17 и задняя стенка 18 которого расположены параллельно друг к другу. В корпус 1 выходит перфорированная плита 4, а также выступает приводной вал снимающего скребка 6. Снимающий скребок 6 приводят в действие с помощью электродвигателя 28.

Как изображено на фиг. 1, на несущем элементе 23 с помощью выполняемого в любой форме поворотной опоры 25 укреплен несущий элемент 24, который несет, в свою очередь, электродвигатель 28 и снимающий скребок 6, приводимый в действие через приводной вал электродвигателем 28. При установленном на несущий элемент 23 несущем элементе 24 снимающий скребок 6 прилегает к перфорированной плите 4, чтобы соскабливать с нее выходящий через перфорированную плиту 4 материал. Тем самым, частицы гранулята образуются в корпусе 1 с их одновременным отводом газовым потоком.

Поворотная опора 25 для несущих элементов 23, 24 предусмотрена для обеспечения возможности беспрепятственного проведения работ технического обслуживания внутри корпуса 1 или доступа к снимающему скребку 6 и перфорированной плите 4.

Несущий элемент 23 несет на своей верхней области газоотводящую трубу 3 в форме сужающейся трубы или канала с четырьмя проходящими в направлении потока кромками или прямоугольной площади поперечного сечения, к которой примыкает переходная зона 20 с участками 21, 22 стенок, завершающаяся с закругленным поперечным сечением. Участки 21 и 22 стенок имеют соответственно тот же наклон, что и поверхности 7 или 10 газоотводящей трубы 3.

При повернутом несущем элементе 24 установленный на несущий элемент 24 корпус 1 прилегает своим верхним проходным сечением ниже согласованной с этим проходным сечением площади поперечного сечения к газоотводящей трубе 3, так что газовый поток поступает снизу от воздуходувки 30 через газоподводящую трубу 2 в корпус 1 и может быть направлен через корпус 1 в газоотводящую трубу 3, причем газовый поток проходит мимо перфорированной плиты 4 и снимающего скребка 6. Перфорированная плита 4 герметично впадает перед отверстием 31 или в отверстие 31 в передней стенке 17 корпуса 1. Перфорированная плита 4 может также выступать внутрь корпуса 1. Таким образом, выходящие из перфорированной плиты 4 штранги материала могут быть отделены снимающим скребком 6 и захвачены непосредственно газовым потоком.

К воздуходувке 30 подключена ведущая к корпусу 1 газоподводящая труба 2. Как видно из фиг. 2, боковые поверхности 8 стенок газоподводящей трубы 2, которые простираются перпендикулярно к плоскости перфорированной плиты 4 или плоскости сечения Е-Е или передней стенке 17 и задней стенке 18 корпуса 1, наклонены друг к другу под углом α1, причем вершина S этого угла α1 лежит на средней линии между этими обеими поверхностями 8 стенок или на средней линии 13 корпуса 1 или продольной оси симметрии корпуса 1. Вершина S угла α1 может лежать на высоте оси ротора воздуходувки 30.

К обеим поверхностям 8 стенок примыкают боковые стенки 9 корпуса 1, которые расходятся в направлении вниз по потоку и – при рассмотрении изнутри – слегка выпукло искривлены, по меньшей мере, на протяжении частичной области. В расположенной вниз по потоку концевой области корпуса 1 между боковыми стенками 9 корпуса 1 существует пространство или расстояние b. К этой концевой области корпуса 1 примыкает газоотводящая труба 3, поверхности 7 боковых стенок которой образуют между собой угол α2, вершина которого расположена вниз по потоку корпуса 1. Видно, что угол α1 больше, чем угол α2.

Из фиг. 3 видно, что при подключенной к воздуходувке 30 газоподводящей трубе 2 обе поверхности 11 боковых стенок, расположенные вертикально к плоскости, которая проходит вертикально к плоскости Е-Е сечения или к плоскости перфорированной плиты 4, образуют угол β1, который больше угла β2, образованного обеими, также расположенными вертикально к этой плоскости Е-Е поверхностями 10 боковых стенок газоотводящей трубы 3. Вершина угла β1 расположена вниз по потоку газоподводящей трубы 2, предпочтительно в корпусе 1. Вершина угла β2 расположена вверх по потоку от газоотводящей трубы 3, предпочтительно вверх по потоку от корпуса 1, в частности, в газоподводящей трубы 2 или вверх по потоку от газоподводящей трубы 2.

В процессе эксплуатации электродвигатель 28 воздуходувки приводит в действие воздуходувку 30 и она транспортирует через газоподводящую трубу 2 в корпус 1 газовый поток, который выводит из корпуса 1 отделенные на перфорированной плите 4 частицы гранулята и захватывает их в газоотводящую трубу 3. Эти частицы в форме гранулята, «колбасок» или зерен с неравномерной формой можно упрочнять с помощью газового потока. Это упрочнение может быть осуществлено путем термического воздействия, например, с помощью охлаждающего или сушильного эффекта газового потока, однако также и с помощью химических реакций, наведенных самим газовым потоком.

Для обеспечения надежной, быстрой и по возможности свободной от столкновений и отложений транспортировки частиц важны углы α1, α2 и, в предпочтительном исполнении, также углы β1, β2 между соответствующими поверхностями стенок газоподводящей трубы 2 и газоотводящей трубы 3. Величины b и d, а также протяженность или расширение корпуса 1 вниз по потоку от перфорированной плиты 4 выгодны также для свободной от отложений агломерации частиц.

Поперечное сечение или площадь поперечного сечения корпуса 1 в его расположенной вниз по потоку концевой области показывает расстояние b между поверхностями 9 боковых стенок, находящееся в соотношении с характеристической для перфорированной плиты величиной d. Эта величина d определена положением, формой и количеством выемок 5, определяющих поперечное сечение гранулируемого материала. Поскольку использующиеся в практических условиях для различных материалов перфорированные плиты 4 могут содержать неравномерно распределенные и/или различные по размеру и/или имеющие неравномерную форму и/или присутствующие в различном количестве выемки 5, величину d определяют следующим образом: Определяют общий центр FS тяжести для всех присутствующих выемок 5. Затем для каждой выемки 5 определяют расстояние А от центра S тяжести поверхности соответствующей выемки 5 до общего центра FS тяжести площади. Определенные для всех присутствующих выемок 5 величины расстояния А арифметически усредняют. В этом случае двойная величина среднего арифметического соответствует величине d. Этот процесс определения величины d пояснен более подробно на основании фиг. 8. В перфорированной плите 4 соответственно в угловых точках воображаемого прямоугольника расположены четыре выемки 5. Каждая из этих выемок имеет в качестве центра S тяжести площади свою среднюю точку, поскольку выемки выполнены с круглой формой. Общий центр тяжести площади четырех выемок 5 лежит в центре этих четырех выемок 5 и обозначен ссылочным обозначением FS. Расстояние между этим общим центром FS тяжести площади и отдельными выемками 5 обозначено ссылочным обозначением А. Расстояние А является соответственно одинаковым по величине для четырех выемок 5, так что сумма, которую необходимо образовать для получения среднего арифметического, составляет 4*А. После определения среднего арифметического, которое содержит величину А, в качестве величины получают, таким образом, d = 2 * A. Этот способ определения без лишних слов пригоден также для выемок 5 с эллиптическим поперечным сечением или расположенных с круглой формой выемок 5. При неравномерно выполненных или имеющих различные формы выемках 5 для каждой выемки необходимо определить ее собственный центр тяжести S площади и после этого из суммы отдельных центров S тяжести площади можно определить общий центр FS тяжести площади.

На фиг. 4 и 5 изображены перфорированные плиты, выемки 5 которых расположены в углах квадрата, причем одна следующая выемка 5 расположена в точке пересечения диагоналей этого квадрата. Таким образом, величина d определена в качестве длины диагоналей этого квадрата, в угловых точках которого расположены средние точки или центры тяжести площади круглых выемок 5. Такое расположение выемок изображено более наглядно на фиг. 8 внизу.

В случае изображенной на фиг. 1 и 2 формы исполнения оси концевой части узла 27 подвода или пластификации или оси экструдера, а также проходящая через общий центр FS тяжести площади и расположенная перпендикулярно плоскости перфорированной плиты 4 средняя линия перфорированной плиты пересекают проходящую в продольном направление среднюю линию 13 корпуса 1. Для клейких материалов может быть, однако, выгодным эксцентрическое смещение перфорированной плиты 4 или ее средней линии 12 относительно этой средней линии 13 или в сторону от нее. В особенности при очень клейких материалах существует опасность столкновения отделенных частиц между собой и их слипание друг с другом или их скопления в корпусе 1 и закупорки прохода.

Как изображено на фиг. 4 и 5, оказалось выгодным смещение средней линии 12 перфорированной плиты 4 или оси узла 27 подвода или пластификации или центра FS тяжести площади перфорированной плиты 4 на величину с в сторону от средней линии 13 корпуса 1. Это смещение происходит горизонтально или поперечно к направлению потока в плоскости, параллельной к перфорированной плите 4, и может происходить при необходимости также вертикально или против направления потока.

Максимальное боковое смещение с зависит от величины d, причем для практических условий оказалось весьма благоприятным, если предусмотрено с < 2,5 * d. Величину с выбирают в зависимости от материала и размера частиц и ее можно регулировать.

Вверх по потоку или вертикально вниз смещение можно осуществлять на величину

а <2,2 * d. Во всяком случае возникает вектор смещения, расположенный, например, под углом ϒ к продольной средней линии 13, как видно из фиг. 5.

Боковое смещение осуществляют предпочтительно в направлении, совпадающем с направлением вращения снимающего скребка 6 и направлением прохождения газового потока через корпус 1.

Предпочтительно ось узла 27 подвода или пластификации и средняя линия 12 перфорированной плиты 4 совпадают. Общий центр FS тяжести площади расположен предпочтительно на этой оси или средней линии 12 перфорированной плиты 4.

Фиг. 6 показывает траектории выходящих через перфорированный диск 4 и отделенных снимающим скребком 6 частиц гранулята в корпусе 1 и в газоотводящей линии 3. Видно, что транспортировку частиц производят либо сразу в направлении вниз по потоку, либо после весьма короткого движения, обусловленного снимающим скребком, против направления газового потока с захватыванием их газовым потоком. Кроме того, видно, что большинство траекторий проходят непрерывно, то есть без столкновения со стенками корпуса или внутренними стенками газовой трубы. В частности, в области, которая непосредственно примыкает к выходу частиц гранулята на перфорированной плите 4 и которая важна для сушки частиц, можно наблюдать крайне малое количество столкновений частиц. Отдельные отделенные частицы гранулята следуют по самостоятельным траекториям и практически не сталкиваются с другими частицами гранулята.

На фиг. 7 изображен профиль скоростей на протяжении поверхности продольного сечения корпуса 1 и газоотводящей трубы 3 параллельно к перфорированной плите 4. Видно, что профиль скоростей частиц резко возрастает в направлении снаружи во внутрь, и что, в частности, в средней области газового потока действует сенсационно высокая по сравнению с краевыми областями скорость. Это означает, в частности, с учетом фиг. 6, что в краевых областях транспортируют существенно меньше частиц гранулята или вообще не транспортируют их и транспортировку осуществляют лишь с средней области газового потока. За счет этого в существенной степени предотвращают столкновение со стенками.

Изобретение относится к устройству для гранулирования пластифицированного материала, в частности полимерного материала. Устройство содержит корпус с газоподводящей трубой с прямоугольным поперечным сечением и присоединенной напротив нее к корпусу газоотводящей трубой также с прямоугольным поперечным сечением. Устройство содержит расположенный, по меньшей мере, частично в корпусе гранулятор с входящей или впадающей в корпус перфорированной плитой узла подвода или пластификации, предпочтительно экструдера. Снимающий скребок для измельчения материала выходит через выемки перфорированной плиты. В плоскости или плоскости (Е-Е) сечения, проходящей параллельно плоскости перфорированной плиты и/или передней стенки корпуса, обе расположенные вертикально к этой плоскости боковые поверхности стенок газоотводящей трубы образуют между собой угол α2. Обе расположенные вертикально к этой плоскости боковые поверхности стенок газоподводящей трубы образуют угол α1. Оба угла α1, α2 раскрыты в направлении корпуса, причем угол α1 больше угла α2. Изобретение обеспечивает возможность быстрого упрочнения отделенных частиц и предотвращения при этом как взаимного столкновения частиц, так и столкновения частиц с внутренними стенками корпуса или следующих, отводящих, частицы труб. 19 з.п. ф-лы, 8 ил.

1. Устройство для гранулирования пластифицированного, или по меньшей мере частично размягченного, или по меньшей мере частично расплавленного материала, в частности полимерного материала, содержащее корпус (1) с газоподводящей трубой (2) с прямоугольным поперечным сечением и присоединенной напротив нее к корпусу (1) газоотводящей трубой (3) также с прямоугольным поперечным сечением, расположенный по меньшей мере частично в корпусе (1) гранулятор с входящей или впадающей в корпус (1) перфорированной плитой (4) узла (27) подвода или пластификации, предпочтительно экструдера, и снимающий скребок (6) для измельчения материала, выходящего через выемки (5) перфорированной плиты (4),

отличающееся тем, что в плоскости или плоскости (Е-Е) сечения, проходящей параллельно плоскости перфорированной плиты (4) и/или передней стенки (17) корпуса (1), обе расположенные вертикально к этой плоскости боковые поверхности (7) стенок газоотводящей трубы (3) образуют между собой угол α2, а обе расположенные вертикально к этой плоскости боковые поверхности (8) стенок газоподводящей трубы (2) образуют угол α1, причем оба угла α1, α2 раскрыты в направлении корпуса (1), причем угол α1 больше угла α2.

2. Устройство по п. 1, отличающееся тем, что в плоскости (Е-Е) сечения или в плоскости, параллельной плоскости перфорированной плиты (4), расстояние между расположенными перпендикулярно этой плоскости боковыми стенками корпуса в его расположенной вниз по потоку концевой области, а также взаимное расстояние между примыкающими к ней, также расположенными вертикально к указанной плоскости (Е-Е) сечения поверхностями стенок газоотводящей трубы составляет величину b=10*d>b>4*d, предпочтительно 8*d>b>5*d, причем величина d рассчитывается посредством определения общего центра (FS) тяжести площади для всех присутствующих выемок перфорированной плиты, расчета для каждой выемки (5) расстояния между центром (S) тяжести площади соответствующей выемки (5) и общим центром (FS) тяжести площади, арифметического усреднения определенных для присутствующих выемок (5) величин расстояния (А) и определения в качестве величины d двойной величины среднего арифметического.

3. Устройство по п. 1 или 2, отличающееся тем, что величина b соответствует наибольшему взаимному расстоянию между боковыми стенками (9) корпуса (1) в его расположенной вниз по потоку концевой области, а также боковыми поверхностями стенок (7) газоотводящей трубы в их расположенной вверх по потоку концевой области.

4. Устройство по любому из пп. 1-3, отличающееся тем, что обе поверхности (10) боковых стенок газоотводящей трубы, расположенные перпендикулярно к плоскости, перпендикулярной к плоскости (Е-Е) сечения или перпендикулярной к плоскости перфорированной плиты (4), образуют между собой угол β2, а проходящие перпендикулярно к плоскости, которая перпендикулярна к плоскости (Е-Е) сечения или перпендикулярна к плоскости перфорированной плиты (4), поверхности (11) боковых стенок газоподводящей трубы (2) образуют между собой угол β1, причем оба угла β1, β2 открыты в направлении от корпуса (1), причем угол β1 больше угла β2.

5. Устройство по любому из пп. 1-4, отличающееся тем, что центральная ось узла (27) подвода или пластификации, предпочтительно экструдера, и/или общий центр (FS) тяжести площади всех присутствующих выемок (5) или проходящая через центр (FS) тяжести площади средняя линия (12) перфорированной плиты (4) расположена центрально относительно боковых стенок (9) корпуса (1) и/или в расположенной перпендикулярно к плоскости перфорированной плиты (4) и содержащей среднюю линию (13) корпуса (1) плоскости симметрии газоподводящей трубы (2) и/или газоотводящей трубы (3) и/или корпуса (1).

6. Устройство по любому из пп. 1-4, отличающееся тем, что центральная ось узла (27) подвода или пластификации, предпочтительно экструдера, и/или общий центр (FS) тяжести всех присутствующих выемок (5) или проходящая через них средняя линия (12) перфорированной плиты (4) смещена латерально относительно средней линии (13) корпуса (1) или расположенной перпендикулярно к плоскости перфорированной плиты (4) и содержащей среднюю линию (13) плоскости симметрии газоподводящей трубы (2) и/или газоподводящей трубы (3) и/или относительно центра между боковыми поверхностями (9) корпуса (1), причем латеральное смещение осуществлено на величину с, где с<2,5*d, в область корпуса (1), в которой направление вращения снимающего скребка (6) и направление (14) газового потока одинаковы.

7. Устройство по любому из пп. 1-6, отличающееся тем, что центральная ось узла (27) подвода или пластификации, предпочтительно экструдера, и/или общий центр (FS) тяжести площади всех присутствующих выемок (5) или проходящая через них средняя линия (12) перфорированной плиты (4) расположена относительно места или площади поперечного сечения корпуса (1), в котором – при рассмотрении в направлении потока – боковые стенки (9) расширяющегося корпуса расположены на взаимном расстоянии b, вверх по потоку на расстоянии а, причем а<1,1*d.

8. Устройство по любому из пп. 1-7, отличающееся тем, что в области (15) перехода от корпуса (1) к газоотводной трубе (3) корпус (1) и газоотводная труба (3) имеют одинаковую прямоугольную площадь (16) поперечного сечения, причем длина более длинной стороны прямоугольника равна величине b.

9. Устройство по любому из пп. 1-8, отличающееся тем,

- что площадь поперечного сечения корпуса (1) в области перехода к газоотводящей трубе (3) на 5-20%, предпочтительно на 10-15% больше площади поперечного сечения газоотводящей трубы (3) в ее удаленной от корпуса концевой области, и/или

- на высоте перфорированной плиты (4) площадь поперечного сечения корпуса (1) на 25-35% больше площади поперечного сечения газоподводящей трубы (2) на ее расположенном вверх по потоку конце или в месте ее присоединения к воздуходувке (30), и/или

- площадь поперечного сечения корпуса (1) возрастает для образования диффузора на 10-20% в направлении от отметки высоты перфорированной плиты (4) к области перехода к газоотводящей трубе (3).

10. Устройство по любому из пп. 1-9, отличающееся тем, что в плоскости (Е-Е) сечения параллельно к перфорированной плите (4) противолежащие поверхности боковых стенок (9) корпуса (1) проходят, по меньшей мере, на протяжении частичной области их продольной протяженности по расходящейся от газоподводящей трубы (2) к газоотводящей трубе (3), выпукло искривленной при рассмотрении изнутри корпуса (1), в частности, непрерывной траектории.

11. Устройство по любому из пп. 1-8, отличающееся тем, что передняя стенка (17) и задняя стенка (18) корпуса (1) ориентированы параллельно друг к другу и/или параллельно к плоскости перфорированной плиты (4).

12. Устройство по любому из пп. 1-11, отличающееся тем, что снимающий скребок (6) содержит приводной вал, проходящий в корпусе (1) от задней стенки (18) корпуса (1) к перфорированной плите (4), расположенной в области передней стенки (17) корпуса (1) и представляющей собой концевую область узла (27) подвода или пластификации.

13. Устройство по любому из пп. 1-12, отличающееся тем, что к газоотводящей трубе (3) присоединена переходная зона (20), переводящая прямоугольное поперечное сечение газоотводящей трубы (3) в поперечное сечение с круглым или искривленным периметром, причем переходная зона (20) содержит сужающиеся вниз по потоку участки (21, 22) стенки, которые, в частности, примыкают к боковым поверхностям (7) стенок или к поверхностям (10) боковых стенок газоотводящей трубы (3) под одинаковым углом α2 или под одинаковым углом β2 или удлиняют ее, в частности, в форме треугольников.

14. Устройство по любому из пп. 1-13, отличающееся тем, что вершина (S) угла α1, α2 и/или β1, β2 лежит на средней линии (13) или в продольной плоскости симметрии через газоподводящую трубу (2), корпус (1) и газоотводящую трубу (3).

15. Устройство по любому из пп. 1-14, отличающееся тем, что угол α2 равен от 0,25-кратной до 0,75-кратной, предпочтительно от 0,4-кратной до 0,6-кратной величине угла α1.

16. Устройство по любому из пп. 1-15, отличающееся тем,

- что угол α1<180° и лежит предпочтительно в диапазоне от 15° до 110° и представляет собой, в частности, острый угол от 20° до 60°, и/или

- угол α2<180° и представляет собой, в частности, острый угол, лежащий предпочтительно в диапазоне от 3,0° до 82,5°, в частности, от 6° до 36°.

17. Устройство по любому из пп. 1-16, отличающееся тем, что угол β2 равен от 0,12-кратной до 0,45-кратной, предпочтительно, от 0,2-кратной до 0,3-кратной величине угла β1.

18. Устройство по любому из пп. 1-17, отличающееся тем,

- что угол β1<180° и представляет собой, в частности, острый угол, предпочтительно в диапазоне от 18° до 80°, и/или

- что угол β2<180° и представляет собой, в частности, острый угол, предпочтительно в диапазоне от 8° до 40°, в частности от 4° до 15°.

19. Устройство по любому из пп. 1-18, отличающееся тем, что газоподводящая труба (2), корпус (1) и газоотводящая труба (3) расположены вертикально друг над другом.

20. Устройство по любому из пп. 1-19, отличающееся тем, что средняя линия (12) перфорированной плиты (4) и центральная ось узла (27) подвода или пластификации совпадают.

| CN 203141679 U, 21.08.2013 | |||

| EP 2052825 A2, 29.04.2009 | |||

| KR 20100026301 A, 10.03.2010 | |||

| RU 2014119375 A, 20.11.2015 | |||

| Устройство для переработки твердых и вязких полимерных материалов | 1977 |

|

SU1011039A3 |

Авторы

Даты

2024-01-15—Публикация

2020-04-09—Подача