2,Устройство по п. 1. V л илающееся тем, что CJK-O снабжено pa3 -seu eHKbiiv H в кажяом |;:)абочем канале перемычками,

3.Устройство по п« 2f о т i: ичающееся тем, чг; перемыч-ки смонтиротакы с; воэможнос-хью nape iViemeHi H в радиальном направ;)енки для регулирования проходного сечения рабочих Кс1.ало51,

4. .-во rio п. 1, о т л ич . ю iij е е с я тем, что блокиророчкый э. установлен с воамож: rh :- 1;алий/;ьного перемещения.

;; , Устройство по п 1, о т л ич ю i.i е е с я тем, что оно снабжен с трубопроводам : для сообщения Г ыходного у-:астка одного рабочего канала с входным участком другого.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки вязких веществ | 1983 |

|

SU1158033A3 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2013 |

|

RU2543195C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДОЗИРОВАНИЯ ТЕКУЧЕЙ КОМПОЗИЦИИ В ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2021 |

|

RU2840030C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2067549C1 |

| РЕАКТОР С ОХЛАЖДАЕМЫМИ СТЕНКАМИ ДЛЯ ГИДРОГЕНИЗАЦИИ СО ВЗВЕШЕННЫМ СЛОЕМ | 2017 |

|

RU2678009C1 |

| СИСТЕМА ДЛЯ ПОГРУЖЕНИЯ МЕТАЛЛОЛОМА | 2012 |

|

RU2607281C2 |

| Роторный экструдер | 1989 |

|

SU1699794A1 |

| Устройство для смешивания вязких материалов | 1977 |

|

SU741788A3 |

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2339509C2 |

1. УСТРОЙСТВО ДЛЯ ПЕРЕРА БОТКИ ТВЕРДЫХ И ВЯЗКИХ ПОЛИ№РНЫХ МАТЕРИАЛОВ, содержащее ротор с пр водом вращения, корпус, размещенн снаружи ротора соосно ему и образующий с ним рабочий зазор для ма териала, впускное и выпускное отверстия, расположенные в корпусе параллельно продольной оси ротора, причем расстояние,между .впускным и выпускным отверстиями по окружности корпуса выбрано большим в направлении вращения ротора, чем в направлении, противоположном его вращению, и по меньшей мере один блокировочный элемент, размещенный между впускным и выпускным отверстиями и имеющий заднюю стенку и участок очистки, отличающеес я тем, что, с целью интенсификации процесса переработки материала за счет развития рабочей поверхНОСТИ устройства, ротор снабжен установленными перпендикулярно его продольной оси дисками, образующими между собой и с поверхностями корпуса и ротора рабочие каналы для материала, сообщенные с впускным и выпускным отверстиями. .

Изобретение относится к .ес-кой и полнг-арнон промыцивн.сстг; и может быть использовано для rsepepaботки пластмасс,, вязких и твердых полимерных материалов. Известно устройство для перера-ботки твердых и вязких 1 олик:ерь:ых iтериалов, содержащее корпус «viy:.r; HfcuT.i и выпускньз-л отверстиями, расположенный в Н€:м червяк с яиктовой на резкий и привод вращения черзяка Il Пepepaбaтb вae iый матерна). в указ-7.НпО;-л устройстве подвергаотс-н сдви гающим усилиям,, которые явлкются ре:Ху пьтaтo ; сопрот/нленкя, окэуьзЕае . стенг ами стаииокарного корпуса npi- Е-ре.-йtv:,K черБчк;1 в напр - л -нииj npcTHjSOiK.vic/sK:vv 2ыкуйзденчп -у Д1йиае;:и:-;- м ;-.эииа;;а вдоль часть;, сь1.;ожен- jo.M EMKioao; нарезкой чсрвяко,. Этот и; пользуг.т ;:;:аиу пере рЗбаТЬ;.зающуТО рабочую ;10Ьг-;рХНОСТЬ., котора-;: яиляатся г оверхностью Cle-пок Kupii/ :а , В снтур.и.ляУ-1 особенпО когда nt-:рераба1ываег ;ь;е мг1териалы загружают-ся в устройство а холодном, застывшем состоянии (например rpai v;-jbi, порошок) и необхог.нмо проичаести пл°шление, смешсмле. го.могениэадию или диспергирован и.:- .цо-бавок, таких как пигмент,, тр;6ует-ся относительно большак площадь р,-бочей поверхности. Таким обрат-юм, перерабатывающее устройстве (например, червячно-цилиндр-ического типа) для того, чтобы надлежацим of paaoiM переработать такие материалы.: должно быть:значительного размера, особенно в отношении длины, тая что для осуществления требуемой :.е;реработки необходимо имет;-. достаточно бол;ьшую площадь рабочей поверхности (поверхности корпуса) , что явля-ется недо :татком устройства. Ближайшим к предлагаемому п-::, те;: нической сущности и достигаемом;. результату является устройство для переработки твердых и вязких по.пм v«epKb..x магериалоВр содержащее ротор с приводом эращения; корпус, разА1еи;еь11; -й снаружи ротора соосно ему к оЛраз/адщи: с ним рабочий oiBop , : .Тзриала, впускное и Бьшускное О1иерстин- расположенные в корпусе парал;;--li-Ho продольной оси ротора, причем расстояние между впускнии и выпускным отверстиями по окружности iCOpnyca .выбрано большим в направ.легши ярлщсння ротора, чем в направления противоположном его вр.зу-е- -лО; и по меньшей мере один .ЗлоKHpciEi-o-iHuft элемент 5 размещенный меж.:лу Ьлтускным и выпускным отверстиями и ик.ющу-й ;;аднк1Ю CTeHKv я участок оч-.к;гк. Г21, и рестном устройство 1-.;тор вы;--D/, В виде ГЛаДКОХО Ц ПИИДрТ чГЭСKcr.j налика, оращательно расгюложенисгс i/гч-л-ри неподвижного корпуса, .:;;:.лолнлющего )изнтур валика , р.зцчаль ; -ш гцс.чь движущимся валиком и iг.-. и.:;.яым Корпусом обрЗтует рабочий jp. f- котором из-за сопротивления:, ::ы:.аемого неподвижной г.ч вср/нос.;.;.-,-:. к;рпуса, зо ввeд. материале ; х ермруетсч давление в на:-;раале ии Fpuivu:НИ валика, i-..тройс-тзо имеет меньшие по правненкю с черяячным устройством гаО;риты г;О дпкке, поскольку п ;psp --oaт;.:вае. касеркал перемещается н:/ . корпуса, а по его окручнсзстн от впускк-ого до BfjnycKHoro от-Б.-:-рстия. Однако, поскольку рабо-.«еР поaepxHOCi-г.ю ягзляется в осков;- с: . повер.:;-ость корпуса, а рабочий: с;граничен с ооков неподви:жнь8-- и -юверхкост-ми корпуса, известное устрсйстпс ме обеспечивает интенсифи.кацг.М ;:; одесса переработки материала недостаточного развития рабочей .;:1:верхности устройс -па. Цель изобретения - -интенсифиKSUK.4 пр-оцесса переработки мат риа-ns. счет развития рабочей пояерхb.jcvn /стройства.

Указанная цель достигается тем, что в устройстве для переработки твёрдых и вязких полимерных материалов , содержащем ротор с приводом вращения, корпус, размещенный снаружи ротора .соосно ему и образующий с ним рабочий зазор для материала, впускное и выпускное отверстия, расположенные в корпусе параллельно продольной оси ротора,, причем расстояние между впускным и выпускным отверстиями по окружности корпуса выбрано большим в направлении вращения ротора, чем в направлении, противоположном его вращению, и по меньшей мере один блокировочный элемент, размещенный между впускным и выпускным отверстиями и имеющий заднюю стенку и участок очистки, ротор снабжен установленными перпендикулярно его продольной оси дисками, образующими между собой и с поверхностями корпуса и ротора рабочие каналы для материала, сообщенные с впускным и выпускным отверстиями.

Кроме того, устройство снабжено размещенными в каждом рабочем канале перемычками,

Перемычки смонтированы с возможностью перемещения в радиальном направлении для регулирования проходного сечения рабочих каналов.

Блокировочный элемент установлен с возможностью радиального перемещения.

Устройство снабжено трубопроводами для сообщения выходного участка одного рабочего канала с входным участком другого.

Принцип изобретения заключается в выполнении перерабатывающей поверности в виде кольцеобразного канала, имеющего две боковые стенки, и по существу перпендикулярной им донной поверхности, закрытой кольцеобразным каналом, расположенным напротив донной поверхности. Стенки канала вращаются непрерывно в одном направлении и кольцеобразная запиращая поверхность, связанная с каналом, является неподвижной. Таким образом, материал, введенный в канал, будет подвергаться динамическому воздействию всей поверхности вращающегося канала, а также и воздействию сопротивления, оказываемого неподвижной поверхностью. Задержка материала на выходе (отделенного от входа основной частью периметра устройства), обусловливает удерживание материала в канале для дальнейшей переработки материала вращающейся поверхностью канала и для развития соответствующего давления при регулируемой выгрузке из устройства. Соответствующая координация подачи материала, скорости вращения стенок канала и скорости выгрузки

переработанного материала придает устройству большую универсальность при переработке в широких пределах материалов,, имеющих разнообразные свойства и требования к переработке.

Концепция непрерывно вращающихся стенок, ограничивающих каналы, также способствует созданию относительно простых модификаций уст0ройства, соответствующих требованиям перерабатываемых материаловили желаемому состоянию конечного продукта. НапримерJ для того, чтобы вызвать растекание материала по

5 поверхности канала и тем самым облегчить удаление веществ (летучих газов и т.д.) или подавление материалов (пигментов., наполнителей и т.д.), рабочий канал в области кругового перемещения материала снаб0жают тормозящим.препятствием. Кроме того, в области вращающегося каг нала располагают устройства для облегчения смешения и/или плавления материалов, находящихся в канале.

5 В одном неподвижном корпусе можно образовать ряд рабочих каналов с вращающимися стенками, чем достигается эффективность использования рабочей поверхности. В случае необ0ходимости объединяют несколько или все каналы с целью перемещения материала, перерабатываемого в одном канале, в соседний канал для дальнейшей переработки. Каждый их назван5ных каналов или групп используют для осуществления многостадийной переработки. Например, один или два канала (с перемещением перерабатываемого материала посредством сое0динения выхода одного канала с входом соседнего) можно использовать для плавления,, другие один-два канала - для удаления летучих продуктов , еще один-два канала - для введения пигмента, наполнителя или дру5гих добавок,дополнительные один-два канала - для дальнейшего смешения и удаления летучих и еще один канал для сбора и выгрузки переработанное го материала.

0

Необходимо подчеркнуть, что зона рабочих каналов вместе с перерабатываемым материалом располагается по окружности (т.е. нормально по отношенню к продольной оси) устройст5:ва от входа до выхода, что делает устройство очень компактным по размеру относительно ее производительности.

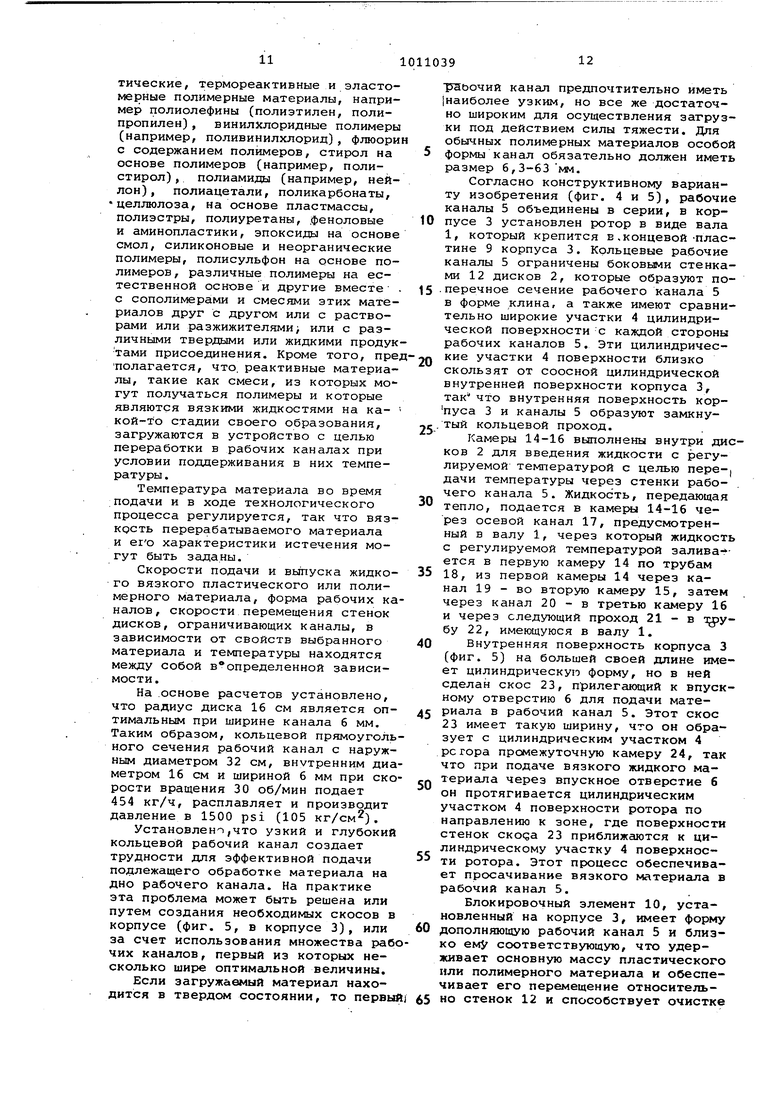

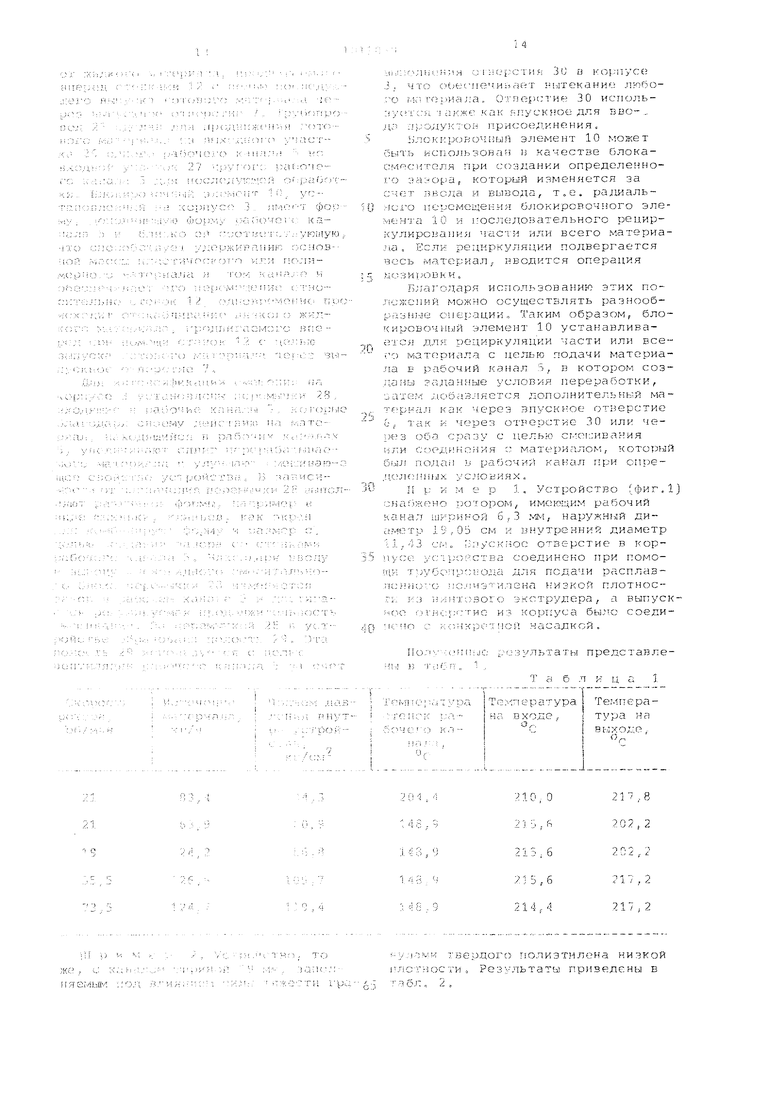

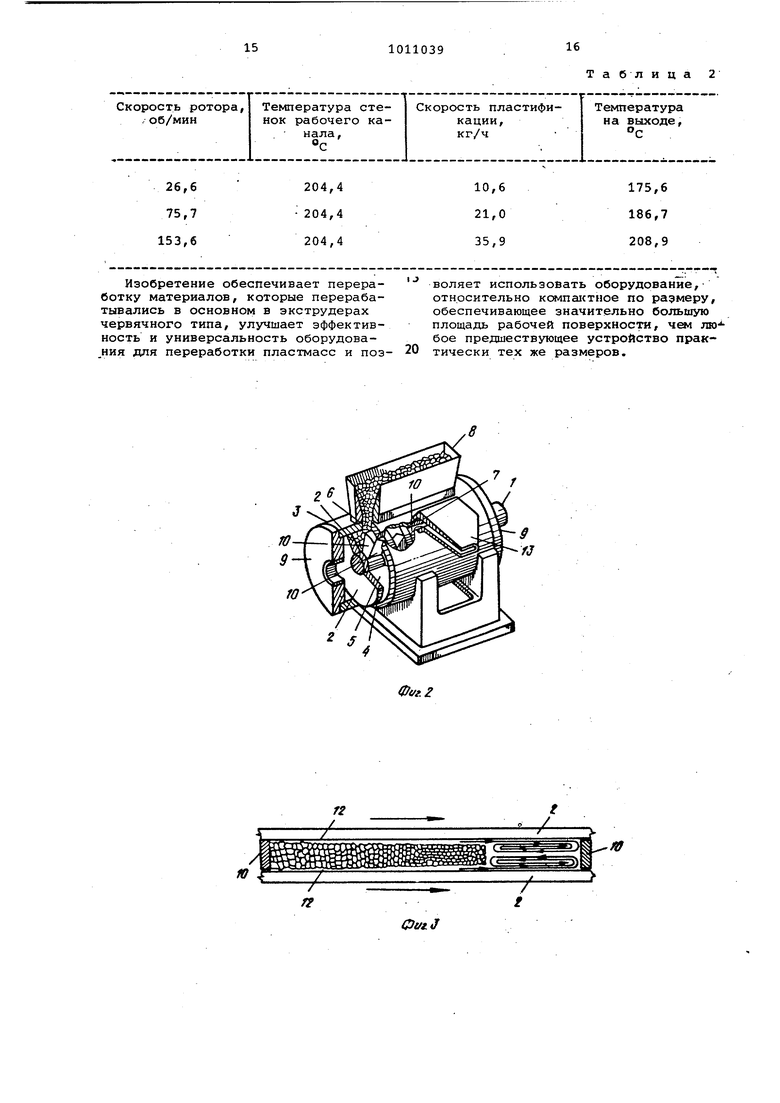

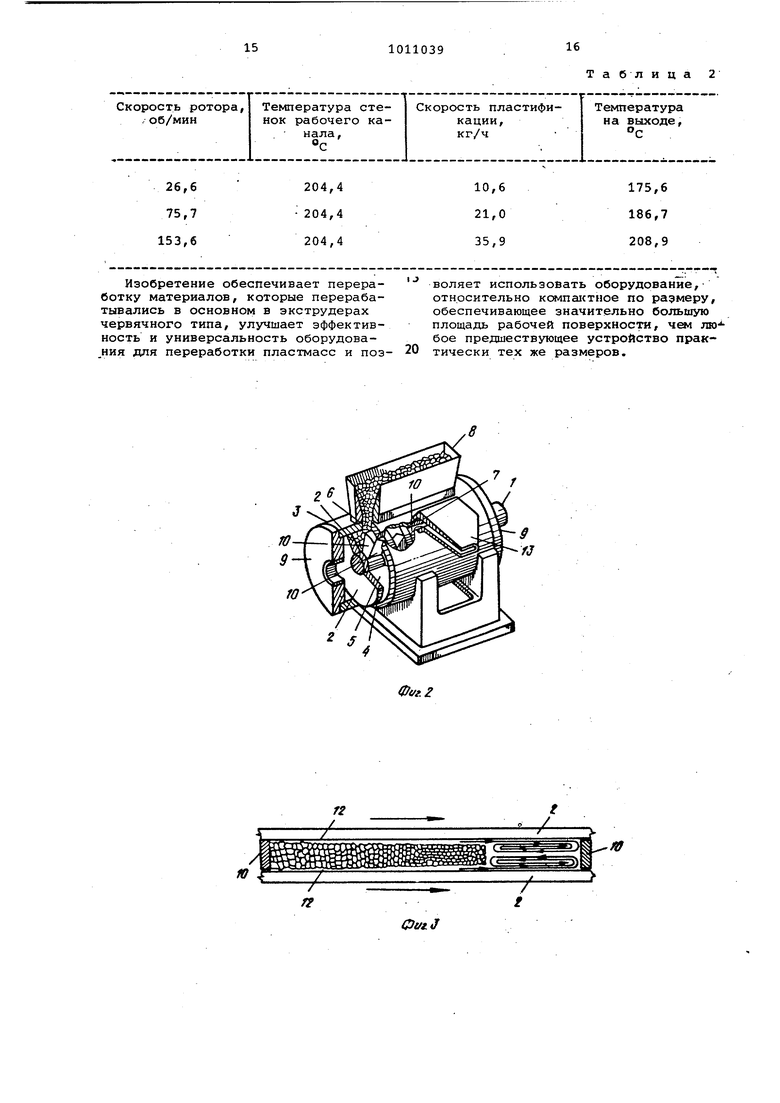

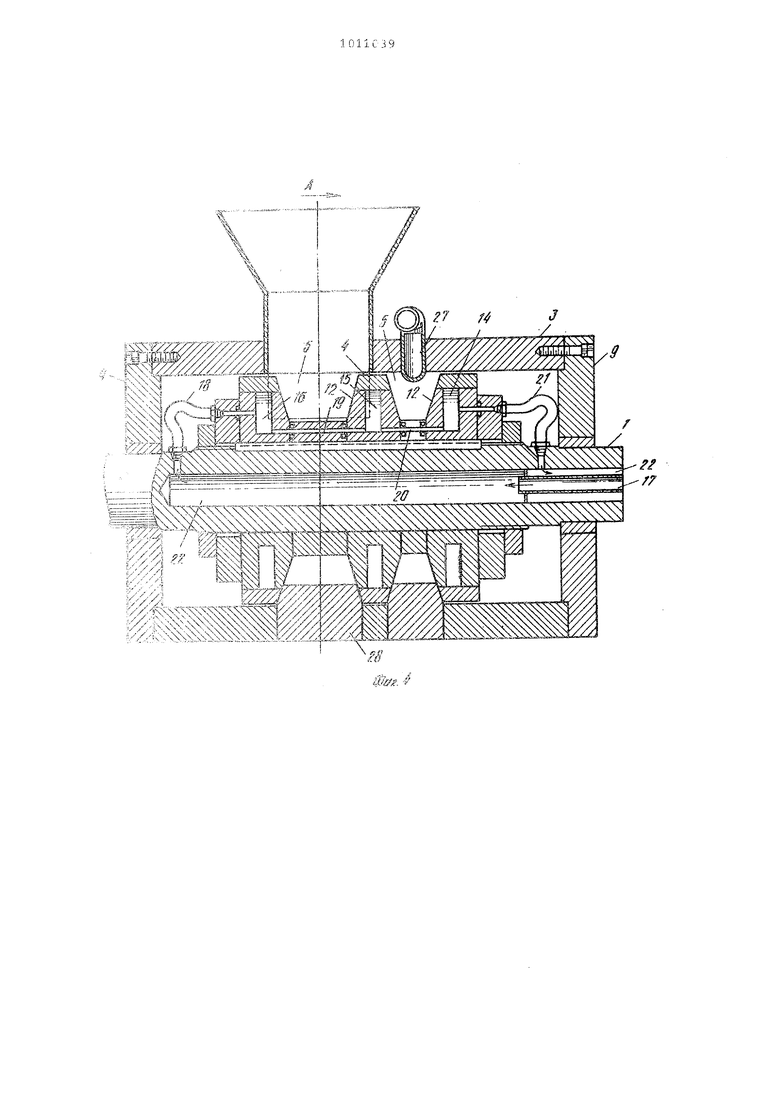

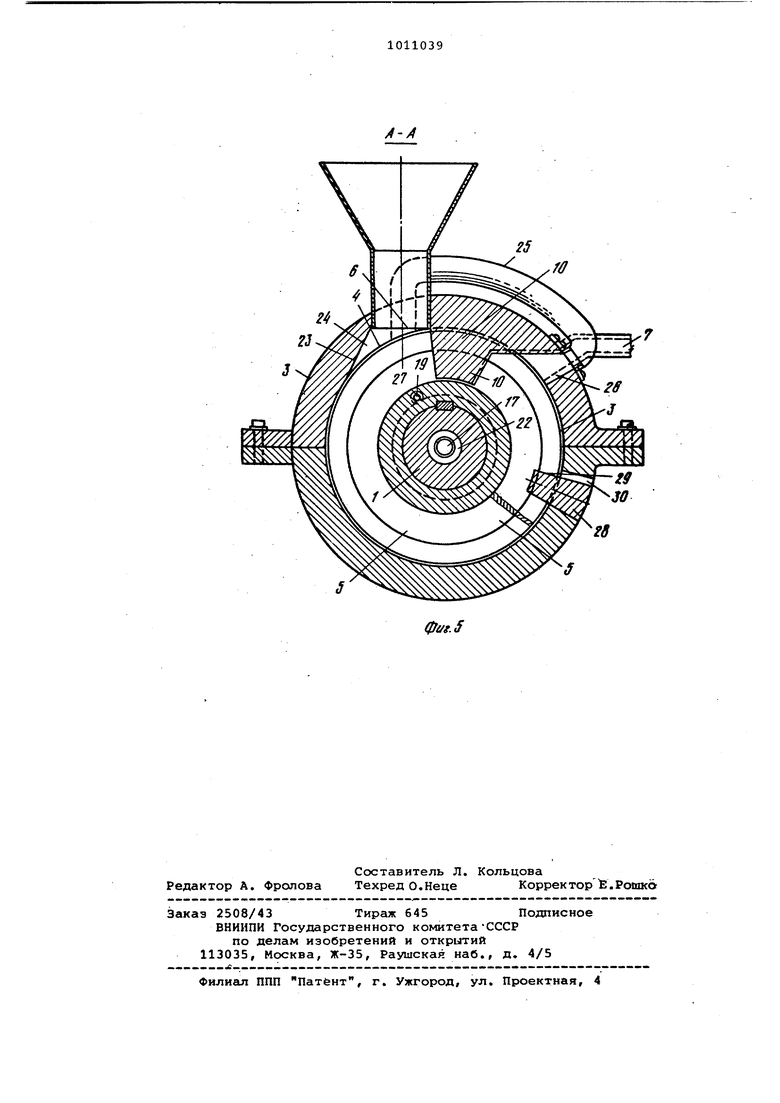

. 1 показано устройство, вид в- плане; на фиг. 2 - то же, вид с частичным его сечением на фиг. 3 - развертка рабочего ка- нала, иллюстрирующая перемещение

материала внутри канала; на фиг.4 вариант выполнения ycrpoficTEia; на фиг, 5 - разрез А-А на фиг. 4.

Устройство для переработки твердых и вязхих полимерных материалов 1)Держит ротор, выполненный в виде 1И.иводного зала 1 (привод вращения нн показан) и снабженный установленными перпендикулярно его продольной оси с возможностью вращения на валу 1 дискгиУ1И 2, размещенными на расстоянии друг от друга внутри корпуса 3 |, соосного в-алу 1 ротора и образующего с ним рабочий зазор. Диски 2 имеют кольцевые,- лучше всего цилиндрические, участки 4 наружной поверхности и образуют между собой и с поверхностями корпуса 3 и вала 1 ротора по меньшей мере один рабочий канал 5 для материала, сообщенный с впускным 6 и выпускным 7 отверстиями. Впускное отверстие 6 в корпусе 3, параллельное валу 1, предназначено для подачи полимерного материала из загрузочного устройства-бункера 8 в рабочий канал 5, В качестве загрузочного устройства может (-ыть использован или простой загрузочный бункер, действия которого основан на силе тяжести, или загрузочное устройство винтового, плунжерного, дискового типа с подогревом, что определяется свойствами перерабатьшаемого материала ,

Выпускное отверстие 7 расположено в коршусе 3 параллельно продольной оси корпуса 3 и вала 1,- причем расстояние между впускным б и выпуск кьт-ч 7 стверстиями выбрано большим в ,нг1Правлении вращения вала 1 ротора,, чем в направлении, противоположном его вращению. Вал 1 ротора крег;и:тсрг в концевой пластине 9 корпуса 3„ В зоне выпускного отверстия 7 между ним я впускным отверстием б расположен по меньшей мере один блокировочный элемент 10, установланный в корпусе 3 с возможндстью радиального перемещения и имеющий стенку 11 и участок очистки. Каждый блокировочный элемент 10 размещен в каждом рабочем KaHaj-e 5 и имеет форму, дополняющую форму рабочего канала 5 и ей соответствующую, а задняя стенка 11 выставлена под любым подходящим углом в зависимости от материала и желаемой обработки, при этом зазор между блокировочным элементом 10 и боковыми стенками 12 дисков 2 минимальный. На выходе устройства устанавливают насащку 13.

Во время,работы устройства пластический или полимерный материал в твердом или жидком состоянии подается при помощи загрузочного уст;ройства через впускное отверстие 6 каждый ра.бочий канал 5.: При повороте вала 1 и дисков 2 основная масса материала удерживается задней стенкой 11 блокировочного элемента 10 так, что боковые стенки 12 дисков перемещаются относительно массы материала и материал, примыкающий к противоположным боковым стенкам 12, ограничивающим рабочие каналы 5, протягивается при помощи боковых стенок вперед по направлению к задней стенке 11 блокировочного элемента 10 с постепенным нарастанием давления, которое достигает максимума в месте, где выступает блокировочный элемент 10, и где затем падает.

Материал в виде твердых гранул Сфиг. 3) плотно уложен на твердом основании, что является следствием относительного движения между вращающимися боковыми стенками 12 дисков 2 и рабочегоканала 5 и твердыми частицами внутри канала 5. Стенки 12, ограничивающие канал 5, могут быть предварительно нагреты, но в любом случае при трении во время относительного движения выделяется тепло и на боковых стенках 12 дисков 2 образуется плен1са расплавленного пластического или полимерного материала. ОбразованР ая таким образом пленка движется вместе со стенками 12 и значительно смещается при движении относительно основной массы пластического полимерного материала, находящегося в рабочем канале 5 для дальнейшего накопления тепла за счет вязкого рассеивания. Участие боковых стенок 12, ограничивающих рабочие каналы 5, в протягивании по .своей поверхности материала вперед постепенно создает давление по длине боковых стенок, которое достигает максимума в месте, где выступает блокировочный элемент 10, который счищает и собирает вязкий жидкий материал, продвигаемый вперед боковыми стенками 12; этот материал собирается в виде отстойника у задней стенки 11 блокировочного элемента 10 и может быть выг ущен из рабочего канала 5 за счет создаваемого давления.

Непрерывное поступление материала (фиг. 3),протягиваемого вперед при помощи боковых стенок 12, обеспечивает вращательное движение в отстойнике расплавленного материала, и это вращательное движение создает сильное перемешивающее действие. Аналогично интенсивное смешивающее действие может быть достигнуто и в жидком подаваемом материале за счет правильного выбора операционного управления.

При обработке полимерных или пластических материалов, имеющих одинаковые характеристики, таких как материал, обычно изготовляемый

в винтовых экструдерах, и которые являются или становятся в процессе ,изготовления жидкостями с высокой Iвязкостью, координация физических конструктивных качеств и операционных управлений в уст ройстве обеспечивает технологический процесс, суть которого заключается в перемещении и прессовании твердых материалов; плавлении или пластификации твердых материалов; в перемещении, прессовании или нагнетании жидкого или расплав.ленного материала; смешивании, перемешивании, разложении и гомогенизации материала; в полуиспарении и комбинации этих технологических операций в зависимости от подачи твердого и вязкого материала или комбинации и того и другого. На данном устройстве осуществляется заполнение пресс-форм различной конфигурации (плоских, профильных, крестообразных, пресс-формы, в которых изготовляется кабель и наносится поверхностный слой на проволоку) Такую пресс-форму-насадку 13 (фиг.1 и 2) устанавливают непосредственно в выпускном отверстии 7 устройства. Устройство используют для создания в материале микроскопических и макроскопических структурных изменений с целью модификации, изменения или улучшения некоторых свойств материала путем химической реакции, такой как полимеризация предполимеров и мономеров, ведущей к появлению вязкости полимерных жидкостей, сшиванию, цепному разрушению, вспениванию и подобным явлениям. К конструктивным переменным машины относятся геометрия кольцевого рабочего канала (каналов), тип загрузочного устройства, размеры и расположение впускного отверстия, форма блокировочного элемента (элементов), размер и расположение выпускного отверстия.

Геометрия рабочего канала 5 должна .обеспечивать баланс различных назначений, для которых служит канал. Поскольку боковые стенки 12, ограничивающие рабочий канал 5, являются основными элементами технологического процесса, используют узкий, глубокий канал 5, глубина которого по крайней мере такая же, а предпочтительно во много раз болше, как и ширина канала. Поперечное сечение рабочего канала 5 должно быть соответствующей формы, расстояние между противоположными стенками-сторонами 12 дисков 2 достаточным для того, чтобы имелась возможность прохода материала к основанию рабочего канала 5 и его прямого заполнения; но фактор баланса состоит в том, чтобы способность рабочего канала 5 к нагнетанию или

созданию давления поддерживалась близкой к оптимальной и рабочий канал 5 не был настолько широким, чтобы в нем падало давление. Плавка, смешивание и нагнетание или создание давления повышается по мере увеличения величины прохода стенок .рабочего канала 5, пропускающих маТериал, но отношение площади боковых стенок канала к его объему долж0но быть таким, ч.тобы в случае подачи в рабочий канал 5 твердого материала при помощи боковых сте- ( нок материал заполнял часть рабочего канала 5 для последующего плавления при желаемой скорости и чтобы

5 расплавленный материал равномерно заполнил часть рабочего канала 5 с целью достижения необходимого смешивания и нагнетания или создания давления в материале для его

0 последующего выпуска. Линейная скорость участка боковых стенок 12 при заданной скорости вращения увеличивается пропорционально радиальному расстоянию каждого участка бо5ковой стенки от оси вращения; при этом было установлено, что изменение технологического процесса в зависимости от изменения радиального расстояния от оси может быть ком0пенсировано за счет увеличения промежутка Н между стенками канала в пропорции к расстоянию R от оси, поэтому отношение H/R - постоянно.

Рабочие каналы 5, образованные

5 противоположными стенками 12 дисков 2, установленных на валу 1 на расстоянии друг от друга с возможностью его регулирования (фиг. 1), обеспечивают переработку различных

0 полимерных материалов, что позволяет использовать предлагаемое устройство для экспериментального анализа процесса изготовления различныз вязких и твердых материалов.

Расстояние между боковыми стен5ками 12 дисков 2 легко изменяется за счет использования различных прокладок) глубину каналов можно изменить благодаря использованию торцовых прокладок различного диамет0ра; количество рабочих каналов 5 за счет снятия и добавления дисков 2 с целью обеспечения функционирования устройства при переработке различных материалов . Использование

5 конструкции рабочих каналов 5, образованных дисками 2 с прямоугольным поперечным сечением, показывает, что они.могут быть использованы для работы на сложных устройст0вах. Кроме того, диски 2 Moryf иметь любуюформу и поперечное сечение (не обязательно плоскую). Клинообразная или ребристая форма дисков 2 иногда полезна. Рабочие каналы могут также представлять собой коль5

цевые пазы или проходы, образован|- ые во вращающемся роторе.

Загрузочное устройство для подачи пластического, полимерного или алалогич юго материала в рабочий Нанал 5 спроектировано с учетом работы с определенным материалом и епределенным состоянием материала, подлежащего переработке. Там, где Подлежащий переработке пластический или полимерный материал подается в виде гранул, загрузочное устройство будет спроектировано так, чтобы обеспечить заполнение рабочих Каналов 5 от дна к их верху с целью эффективного использования всех поверхностей рабочего канала 5, участвующих в переработке. Простой бункер, проходящий через впускное отверстие 6, необходим в случае исползования некоторых гранулированных материалов, для других материалов можно использовать механическое загрузочное устройство, например винтового или плунжерного типа. В случае, когда -ИСХОДНЫМ материалом является вязкая жидкость, загрузочное устройство представляет собой трубопровод, через который жидкость затекает в рабочий канал 5, или насос, например, винтового или зубчатого типа, устройство для подачи материала с желаемой скоростью и давлением ,

Выпускное отверстие 7, проходящее через корпус 3, размещено по крайней мере на большей части полного оборота ротора, при этом отсчет ведется от впускного отверстия 6 о Управление скоростью, при которой переработанный материал имеет возможность выхода из рабочего канала 5, является важным фактором в определэнии продолжительности переработки материала, и выпускное отверстие 7 спроектировано и расположено тахим образом, чтобы обеспечивать регулирование выпуска материала. Рег лирование может осуществляться путем выбора размера выпускного отверстия 7 или за счет установки дроссельного клапана или другого средства в выпускном отверстии 1, Скорость выпуска можно также регулировать путем соединения выпускного отверстия 7 с дополнительным те :нологическим приспособлением, таким как насадка 13 или MyHflijjTyK для экструдирования, или чем-то подобным, что может обеспечив 1ть желаемую стойкость потока, управляющую скоростью выпуска материала из выпускного отверстия 7 и продолжительностью технологического процесса, В одной из предлагаемых модификаций в технологическом приспособлении, имеющем более одного рабочего канала 5, выпуск из одного

рабочего канала 5 осуществляется через трубопровод, выходящий во . входное отверстие следующего рабочего канала 5 с целью дaJ.ьнeйшeй. обработки. Такое расположение особенно выгодно, поскольку цикл, во время которого создается давление и осуществляется нагнетание в последовательные технологические рабочие каналы, является куммулятивным, поэтому на выходе обычно сохраняется высокое давление. Для лучшей переработки поступающего материа}ш каждый из этих последовательных рабочих каналов отличается друг от друга. Кроме того, перерабатываемый в первом рабочем канале 5 мате.риал и выпускаемый из одного или заданного числа параллельно работающих каналов 5 подается в один рабочий канал 5 или в любое выбранное число рабочих кдналов 5, функционирующих параллельно. Согласно данному варианту (фиг. 4 и 5) определенные загрузочные устройства и впускные отверстия используют для загрузки каждого рабочего канала 5 или любого сочетания рабочих каналов 5 пластическим или полимерным материалом, который аналогичен или отличается от материала, загружавмого в любой другой канал или сочетание каналов. Разные материалы, .изготовляемые в изолированных рабочих каналах 5 или сочетании рабочих каналов 5, могут выпускаться через изолированные выпускные отверстия, подаваться в изолированные прессовочные насадки или в насадку с целью параллельного прессования, например, одного материала, используемого в качестве стержня, и другого материала - в качестве покрытия.

Согласно изобретению эффективность переработки пластического и полимерного материала достигается за счет установки правильного соотношения скорости загрузки и выпуска материала в технологические рабочие каналы., регулирования температуры и скорости перемещения стенок каналов в зависимости от свойств материала и геометрии рабочего канала 5.

С помощью предлагаемого устройства можно перерабатывать все пластические и полимерные материалы, в обычном состоянии жидкие или приведенные в это йостояние за счет нагревания или механической энергии или разжиженные до состояния вязкой жидкости или деформированного и обладающие достаточной стабильностью чтобы избежать значительной деградации в условиях переработки. Подобные материалы включают (но не обязательно ограничены ими) термопластические, термореактивные и эластомерные полимерные материалы, например полиолефины (полиэтилен, полипропилен) , винилхлоридные полимеры (например, поливинилхлорид), флюори с содержанием полимеров, стирол на основе полимеров (например, полистирол), полиамиды (например, нейлон), пояиацетали, поликарбонаты, целлюлоза, на основе пластмассы, полиэстры, полиуретаны, .феноловые и аминопластики, эпоксиды на основе смол, силиконовые и неорганические полимеры, полисульфон на основе полимеров, различные полимеры на естественной основе и другие вместе с сополимерами и смесями этих материалов друг с другом или с растворами или разжижителями; или с различными твердыми или жидкими продук тами присоединения. Кроме того, пре полагается, что. реактивные материалы, такие как смеси, из которых могут получаться полимеры и которые являются вязкими жидкостями на какой-то стадии своего образования, загружаются в устройство с целью переработки в рабочих каналах при условии поддерживания в них температуры . Температура материала во время подачи и в ходе технологического процесса регулируется, так что вязкость перерабатываемого материала и его характеристики истечения могут быть заданы. Скорости подачи и вьтуска жидкого вязкого пластического или полимерного материала, форма рабочих ка налов, скорости перемещения стенок дисков, ограничивающих каналы, в зависимости от свойств выбранного материала и температуры находятся между собой в определенной зависимости. На .основе расчетов установлено, что радиус диска 16 см является оптимальным при ширине канала 6 мм. Таким образом, кольцевой прямоуголь Н.ОГО сечения рабочий канал с наружным диаметром 32 см, внутренним диа метром 16 см и шириной 6 мм при ско рости вращения 30 об/мин подает 454 кг/ч, расплавляет и производит давление в 1500 psi (105 кг/см). Установлено,что узкий и глубокий кольцевой рабочий канал создает трудности для эффективной подачи подлежащего обработке материала на дно рабочего канала. На практике эта проблема может быть решена или путем создания необходимых скосов корпусе (фиг. 5, в корпусе 3), или за счет использования множества раб чих каналов, первый из которых несколько шире оптимальной величины. Если загружаемый материал находится в твердом состоянии, то первы аьочий канал предпочтительно иметь наиболее узким, но все же достаточно широким для осуществления загрузки под действием силы тяжести. Для обычных полимерных материалов особой формы канал обязательно должен иметь размер 6,3-63 мм. Согласно конструктивному варианту изобретения (фиг. 4 и 5), рабочие каналы 5 объединены в серии, в корпусе 3 установлен ротор в виде вала 1, который крепится в«концевой-пластине 9 корпуса 3. Кольцевые рабочие каналы 5 ограничены боковыми стенками 12 дисков 2, которые образуют поперечное сечение рабочего канала 5 в форме клина, а также имеют сравнительно широкие участки 4 цилиндрической поверхности с каждой стороны рабочих каналов 5. Эти цилиндрические участки 4 поверхности близко скользят от соосной цилиндрической внутренней поверхности корпуса 3, так что внутренняя поверхность корпуса 3 и каналы 5 образуют замкнутый кольцевой проход. Камеры 14-16 выполнены внутри дисков 2 для введения жидкости с регулируемой температурой с целью пере-, дачи температуры через стенки рабочего канала 5. Жидкость, передающая тепло, подается в камеры 14-16 через осевой канал 17, предусмотренный в валу 1, через который жидкость с регулируемой температурой залива- ется в первую камеру 14 по трубам 18, из первой камеры 14 через канал 19 - во вторую камеру 15, затем через канал 20 - в третью камеру 16 и через следующий проход 21 - в туубу 22, имеющуюся в валу 1. Внутренняя поверхность корпуса 3 (фиг. 5) на большей своей длине имеет цилиндрическую форму, но в ней сделан скос 23, прилегающий к впускному отверстию 6 для подачи материала в рабочий канал 5. Этот скос 23 имеет такую ширину, что он образует с цилиндрическим участком 4 рсгора промежуточную камеру 24, так что при подаче вязкого жидкого материала через впускное отверстие б он протягивается цилиндрическим участком 4 поверхности ротора по направлению к зоне, где поверхности стенок скода 23 приближаются к цилиндрическому участку 4 поверхности ротора. Этот процесс обеспечивает просачивание вязкого материала в рабочий канал 5. Блокировочный элемент 10, установленный на корпусе 3, имеет форму дополняющую рабочий канал 5 и близко ему соответствующую, что удерживает основную массу пластического или полимерного материала и обеспечивает его перемещение относительно стенок 12 и способствует очистке

:ii,r,-:-i;it,i.:M;iH (.; I ;кг;;сгия 30 в корпусе J, что cHiefneMHiiaftT -ытеканис: любо:О 1.К1 го ;iV5cj j:a , Отг ерс;тие 30 исгюль: ii i.::. акже кок f-nycKiioe для вво .. , ;1;.:одук -он присо гдинения,

:;ло1-;:;ровочЕ1ЫН элемент 10 может obiTb использован п качестве блокасмесптсля при созланки определенного , который изменяется за счет пвсла и вызола, т.е. радиальrscio ие -юмеценмя блокировочного элеMfjHja 10 и последовательного ре циркулирования части или всего материама Если рециркуляции подвергается весь материал,, нводктся операция иозировк и.

Благодаря использованию этих полсжений можно осуществлять разнообраонт е операции. Таким образом, блокирово-пи й элемент 10 устанавливается для: рециркуляции части или материала с целью подачи материала Е рабочий канал Я, в котором созданы ада;- нь е условия переработки, ;..С базляется дoпoлнитeль iый маTepnaji как через зпускьюе отнерстие 6, так и через отверстие 30 или че(жз оба сразу с целью ог-:е1;;иваг ия г.;7-и с материалом, KOTOiJtJfl бьи; ь рабочий какал при опреусловиих,

м е р 1, УстроЙОТЕо (фиг.1 ротором,, имеюдим рабочий риной 6 , .3 NT-i, нару.жный ди,05 см и нн.утренний диару1етр „ :;;iycK;iOG о веротие в корр01 ства соединено при помочрлюда для подачи расплав к;.пиэ илена ьгизкой плотнос-1гг:;зого экструдера, а выпускPI:THO из корпуса было соедис-нкрс :: Ой насадкой .

...J

21 , 8

202,2

202,2

217,2

217;2

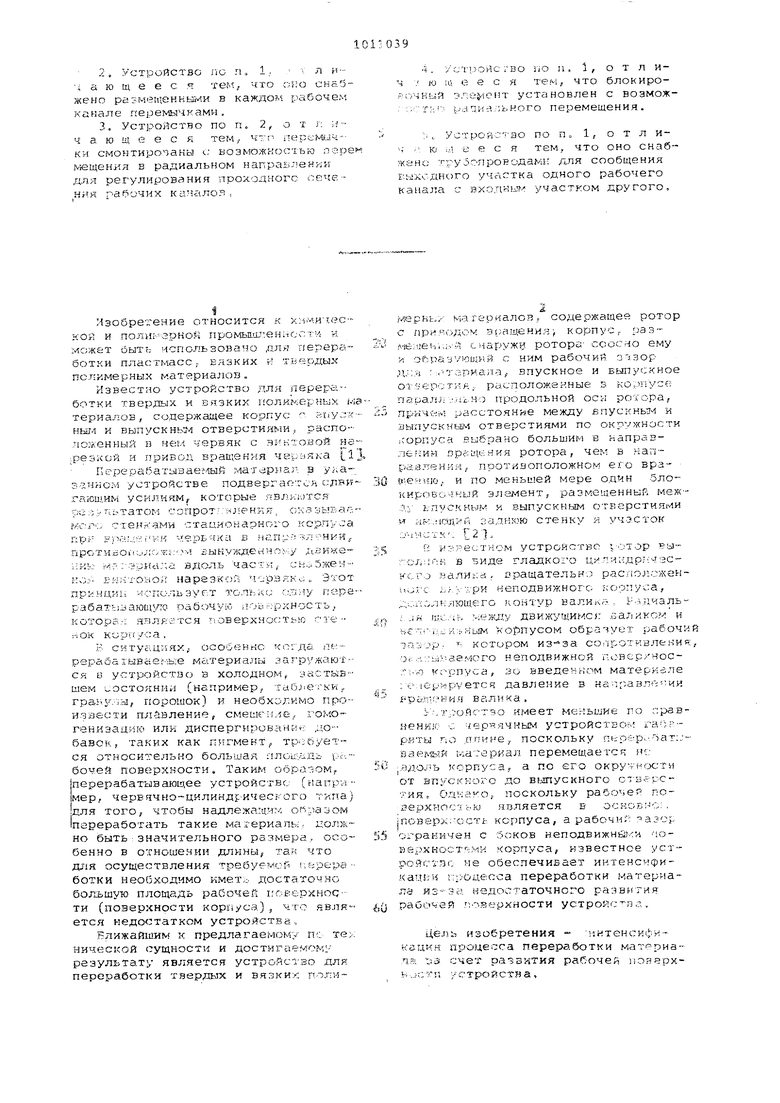

Изобретение обеспечивает переработку материалов, которые перерабатывались в основном в экструдерах червячного типа, улучшает эффективность и универсальность оборудова.ния для переработки пластмасс и поз2ff

Таблица

воляет использовать оборудование,относительно компактное по размеру, обеспечивающее значительно большую площадь рабочей поверхности, ч&л предшествующее устройство практически тех же размеров.

Т

гг

/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3633880, кл | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Экструдер для полимерных материалов | 1973 |

|

SU444686A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-04-07—Публикация

1977-07-29—Подача