Изобретение относится к масложировой промышленности и может быть использовано для очистки растительных масел.

Известен способ очистки растительного масла и линия для его осуществления (Пат. №2434057 РФ, МПК С11В 3/00. Способ очистки растительного масла и линия для его осуществления / Боровиков А.П.; патентообладатель: Боровиков А.П. - 2010121032/13; заявл. 24.05.2010; опубл. 20.11.2011. Бюл. 32), включающий смешивание растительного масла и гидратирующего раствора, воздействие на полученную смесь давлением, разделение полученной смеси на фракции в поле центробежных сил. Перед разделением полученной смеси на фракции в поле центробежных сил масло подвергают вибрации с частотой 20-60 кол./с. Линия для осуществления способа включает связанные системой трубопроводов емкости с неочищенным маслом и гидратирующим раствором, смеситель, насос, сепаратор, встроенный перед сепаратором генератор механических колебаний. Генератор механических колебаний состоит из механизма, создающего колебания, выполненного в виде эксцентрика, связанного с электродвигателем, и контактирует с обоймой, установленной на гибкий переходной шланг. Обойма установлена в направляющих, имеющих полость в виде П-образного выреза и жестко укрепленных на опорной плите. Обойма состоит их двух половин, выполненных из композиционного или полимерного материала, расположенных параллельно опорной плите и скрепленных между собой. Обойма снизу поджата пружиной, укрепленной на опорной плите.

Недостатком известной линии является высокое содержание в получаемом масле восков, окисленных липидов, пестицидов и других нежелательных соединений, для удаления которых необходимо применение органического растворителя с его последующей отгонкой из масла и регенерацией. Кроме того, быстрое заполнение шламового пространства сепаратора и необходимость остановки его на мойку снижает производительность линии.

Наиболее близкой по технической сущности является линия по очистке растительного масла, (Н.С. Арутюняна, Е.П. Корнена, Е.А. Нестерова «Рафинация масел и жиров. Технологические основы, практика, технология, оборудование». - ГИОРД, Санкт-Петербург, 2004, стр. 126, рис. 38). Первая стадия очистки масла, целью которой является извлечение жирных кислот, и является нашим прототипом. Эта схема включает емкости с растительным маслом и гидратирующим раствором, смеситель, насос и сепаратор, установленные в технологической последовательности.

Недостатками линии являются: высокое содержание в получаемом масле полярных и неомыляемых липидов способствуют дальнейшему развитию в масле при хранении гидролитических и окислительных процессов низкая производительность линии, связанная с использованием периодически действующего сепаратора. Кроме того, отбеленное масло имеет невысокие органолептические показатели вследствие низкой устойчивости к окислению, что не дает возможность использования его в пищу без последующей дезодорации.

Технической задачей настоящего изобретения является создание эффективной технологической линии для двухступенчатой рафинационной очистки растительных масел с поэтапным внесением измельченных адсорбентов, последующей адсорбции примесей в адсорбционных аппаратах и аппаратах для дезодорации и удаления красящих веществ, очистки масла на установленных фильтрах, что позволит получить готовый продукт с высокими органолептическими и улучшенными физико-химическими показателями качества масла.

Техническим результатом при реализации заявляемой технологической линии для двухступенчатой рафинационной очистки растительных масел с поэтапным внесением адсорбентов будет улучшение органолептических и физико-химических показателей рафинированного масла, повышение стойкости отбеленного масла к окислению за счет поэтапного введения измельченных на молотковой дробилке и шаровой мельнице адсорбентов (соответственно бентонитовой глины и кокса-орешка), последующего адсорбирования на их поверхности фосфолипидов, восков и воскоподобных веществ, карбонильных соединений, свободных жирных кислот и каротиноидов в адсорбционных аппаратах и аппаратах для дезодорации и удаления красящих веществ и их удаления на установленных фильтрах.

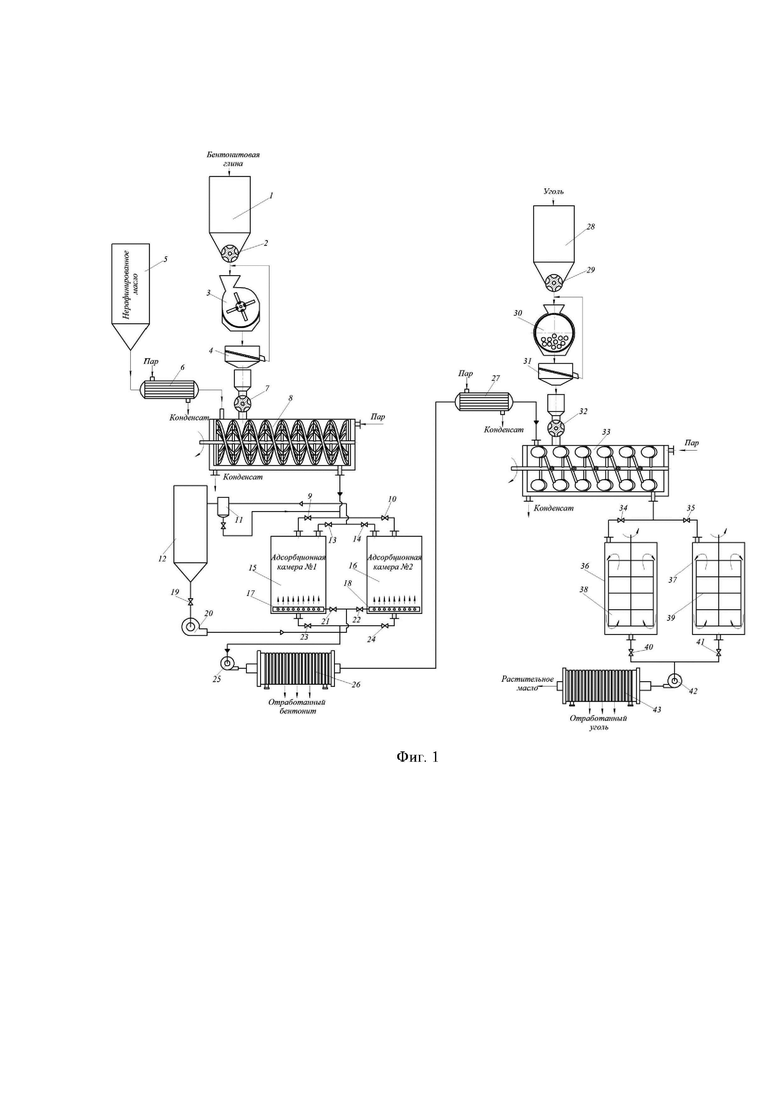

Поставленная цель достигается тем, что технологическая линия для очистки растительных масел с поэтапным внесением адсорбентов характеризующаяся тем, что содержит емкость 1 для бентонитовой глины с дозатором-питателем 2, молотковую дробилку 3, просеиватель 4, емкость 5 для нерафинированного масла, кожухотрубчатый теплообменник 6, дозатор-питатель 7, двухленточный смеситель 8 с двутельным корпусом, два параллельно установленных адсорбционных аппарата 15 и 16, рамный фильтр-пресс 26 для удаления частиц бентонитовой глины, подогреватель 27, емкость 28 для кокса-орешка с дозатором-питателем 29, шаровую мельницу 30, ситовой просеиватель 31, дозатор-питатель 32, комбинированный смеситель 33 с обогреваемым корпусом, два параллельно установленных аппарата 36 и 37 для дезодорации и удаления красящих веществ, рамный фильтр-пресс 43 для удаления частиц кокса-орешка, при этом в нижней части адсорбционных аппаратов 15 и 16 установлены соответственно барботажные системы 17 и 18, а внутри аппаратов 36 и 37 для дезодорации и удаления красящих веществ установлены соответственно рамные мешалки 38 и 39.

На фиг. 1 приведено объемное изображение технологической линии для очистки растительных масел с поэтапным внесением адсорбентов.

Технологическая линия для очистки растительных масел с поэтапным внесением адсорбентов включает в свой состав емкость 1 для бентонитовой глины с дозатором-питателем 2, молотковую дробилку 3, просеиватель 4, емкость 5 для нерафинированного масла, кожухотрубчатый теплообменник 6, дозатор-питатель 7, двухленточный смеситель 8 с двутельным корпусом, два параллельно установленных адсорбционных аппарата 15 и 16, рамный фильтр-пресс 26 для удаления частиц бентонитовой глины, подогреватель 27, емкость 28 для угля (кокса-орешка) с дозатором-питателем 29, шаровую мельницу 30, просеиватель 31, дозатор-питатель 32, комбинированный смеситель 33 с обогреваемым корпусом, два параллельно установленных аппарата 36 и 37 для дезодорации и удаления красящих веществ, рамный фильтр-пресс 43 для удаления частиц кокса-орешка (угля), насосы 25 и 42, вентили 9, 10, 13, 14, 19, 21-24, 34, 35, 40, 41.

Насос 25 предназначен для подачи суспензии (смеси масла и частиц бентонитовой глины) из аппаратов 15 и 16 через рамный фильтр-пресс 26 и подогреватель 27 в комбинированный смеситель 33 с обогреваемым корпусом.

Насос 42 предназначен для подачи смеси масла и частиц кокса-орешка из аппаратов 36 и 37 для дезодорации и удаления красящих веществ через рамный фильтр-пресс 43 на дальнейшую переработку.

В нижней части адсорбционных аппаратов 15 и 16 установлены соответственно барботажные системы 17 и 18, являющиеся элементом рециркуляционной системы, в которую также входит фильтр 11, ресивер 12, для углекислого газа (CO2), вентиль 19 и нагнетательный компрессор 20.

Внутри аппаратов 36 и 37 для дезодорации и удаления красящих веществ установлены соответственно рамные мешалки 38 и 39.

Технологическая линия для очистки растительных масел с поэтапным внесением адсорбентов работает следующим образом. Нерафинированное масло из емкости 5 подается в кожухотрубчатый теплообменник 6, в котором оно подогревается до заданной температуры 65-70°С. Одновременно из емкости 1 бентонитовая глина посредством дозатора-питателя 2 направляется в молотковую дробилку 3, в которой происходит ее измельчение.

Далее измельченные частицы бентонитовой глины подаются в просеиватель 4, из которого частицы бентонитовой глины с размером от 25 мкм до 100 мкм с помощью дозатора-питателя 7 в заданной пропорции (до 3,0% от массы обрабатываемого масла) подаются в двухленточный смеситель 8 с двутельным корпусом. Одновременно в двухленточный смеситель 8 подается нагретое в кожухотрубчатом теплообменнике 6 до заданной температуры масло. Для поддержания заданной температуры масла двухленточный смеситель 8 оснащен двутельным корпусом, в который подается греющий пар. Далее полученную суспензию, т.е. смесь частиц бентонитовой глины и растительного масла, тщательно перемешивают в двухленточном смесителе 8 в течение 25-35 мин.

Полученная суспензия подается в один из параллельно установленных адсорбционных аппаратов (например, в левый аппарат 15, для этого вентиль 9 открыт, а вентиль 10 закрыт). После заполнения аппарата 15 суспензией, вентиль 9 закрывается, а вентиль 10 открывается. При этом начинается процесс заполнения суспензией адсорбционного аппарата 16. Одновременно включается нагнетательный компрессор 20 и углекислый газ (CO2) нагнетается из ресивера 12 в барботажную систему 17 (при открытом вентиле 21 и закрытом вентиле 22) работающего адсорбционного аппарата 15, в котором происходит перемешивание суспензии и адсорбирование на поверхности частиц бентонитовой глины примесей (фосфолипидов, восков и воскоподобных веществ, карбонильных соединений, свободных жирных кислот и каротиноидов). Отработанный углекислый газ (CO2) выходит из работающего аппарата 15 (при открытом вентиле 13 и закрытом вентиле 14) и направляется в фильтр 11, в котором очищается от мельчайших капель масла и частиц бентонитовой глины, и подается в ресивер 12. При этом установленный на трубопроводе перед нагнетательным компрессором 20 вентиль 19 открыт.Задержанные в фильтре 11 мельчайшие капельки масла и частицы бентонитовой глины возвращаются в работающий аппарат 15.

По завершению процесса адсорбции нагнетательный компрессор 20 выключается и прекращается подача и циркуляция углекислого газа (CO2) в рециркуляционной системе. Затем открывается вентиль 23 (при закрытом вентиле 24), включается насос 25, который подает полученную суспензию (смеси масла и частиц бентонитовой глины) из аппарата 15 в рамный фильтр-пресс 26, в котором масло подвергают фильтрованию под давлением 1,0-1,2 МПа, и далее в подогреватель 27, в котором происходит ее нагревание до температуры 110-120°С при давлении 0,05 МПа.

Пока идет выгрузка суспензии из аппарата 15 и подача ее в рамный фильтр-пресс 26, вентиль 24 закрыт, а через открытый вентиль 10 происходит загрузка полученной в двухленточном смесителе 8 суспензии в параллельно установленный адсорбционный аппарат 16, обеспечивая, таким образом, циклично-непрерывную работу технологической линии. После его заполнения суспензией вентиль 10 закрывается (вентиль 24 закрыт). Одновременно с помощью нагнетательного компрессора 20 углекислый газ (CO2) нагнетается из ресивера 12 в барботажную систему 18 (при открытом вентиле 22 и закрытом вентиле 21) адсорбционного аппарата 16, в котором происходит перемешивание и адсорбирование на поверхности частиц бентонитовой глины примесей.

В рамном фильтр-прессе 26 происходит очистка масла от частиц бентонитовой глины с адсорбированными на ее поверхности примесями.

Одновременно из емкости 28 кокс-орешек с помощью дозатора-питателя 29 направляется в шаровую мельницу 30, в которой происходит его измельчение. Далее измельченные частицы подаются в просеиватель 31, из которого частицы кокса-орешка с размером от 30 мкм до 70 мкм с помощью дозатора-питателя 32 в заданной пропорции (до 3,0% от массы обрабатываемого масла) подаются в комбинированный смеситель 33 с обогреваемым корпусом. Одновременно в комбинированный смеситель 33 подается нагретое в подогревателе 27 до заданной температуры 95-100°С масло. Далее полученную суспензию, т.е. смесь частиц кокса-орешка и растительного масла, тщательно перемешивают в смесителе 33 в течение 5-10 мин. Для поддержания заданной температуры масла комбинированный смеситель 33 оснащен двутельным корпусом, в который подается греющий пар.

Затем вентиль 34 открывается (вентиль 35 закрыт) и полученная суспензия подается в один из параллельно установленных аппаратов 36 для дезодорации и удаления красящих веществ. Одновременно включается установленная внутри аппарата 36 рамная мешалка 38, при этом происходит адсорбирование на поверхности частиц кокса-орешка примесей (одорирующих и красящих веществ). После заполнения аппарата 36 суспензией вентиль 34 закрывается, а вентиль 35 открывается. При этом начинается процесс заполнения суспензией аппарата 37.

После завершения процесса адсорбции в аппарате 36, вентиль 40 открывается (вентиль 41 закрыт) и включается насос 42, который подает полученную суспензию (смеси масла и частиц кокса-орешка) из работающего аппарата 36 в рамный фильтр-пресс 43, в котором масло подвергают фильтрованию под давлением 1,0-1,2 МПа.

Пока идет выгрузка суспензии из работающего аппарата 36 и подача ее в рамный фильтр-пресс 43, вентиль 34 закрывается, а вентиль 35 открывается и происходит загрузка полученной в смесителе 33 суспензии во второй параллельно установленный аппарат 37 с включенной рамной мешалкой 39, обеспечивая, таким образом, циклично-непрерывную работу технологической линии. Обработанное таким образом масло подвергают фильтрованию под давлением 2 МПа в рамном фильтр-прессе 43 для очистки масла от частиц кокса-орешка с адсорбированными на ее поверхности примесями (одорирующими и красящими веществами).

В зависимости от вида и сорта перерабатываемого исходного растительного масла, количества и вида содержащихся в нем примесей и обеспечения непрерывной работы технологической линии количество параллельно установленных адсорбционных аппаратов 15 и 16, а также аппаратов 36 и 37 для дезодорации и удаления красящих веществ может быть увеличено.

Заявленный технический результат, а именно улучшение органолептических и физико-химических показателей рафинированного масла, повышение стойкости отбеленного масла к окислению за счет поэтапного введения измельченных на молотковой дробилке и шаровой мельнице адсорбентов (соответственно бентонитовой глины и кокса-орешка), последующего адсорбирования на их поверхности фосфолипидов, восков и воскоподобных веществ, карбонильных соединений, свободных жирных кислот и каротиноидов в адсорбционных аппаратах и аппаратах для дезодорации и удаления красящих веществ и их удаления на установленных фильтрах, достигается при указанном в описании режиме работы линии. Таким образом, данная технологическая линия для очистки растительных масел с поэтапным внесением адсорбентов позволяет получить масло с улучшенными показателями за счет значительного снижения содержания мыла, фосфорсодержащих веществ, красящих веществ, что позволяет снизить затраты на рафинирование, а также уменьшить загрязнение окружающей среды.

Все отличительные признаки заявляемого технического решения являются существенными, т.к. влияют на достижение технического результата и находятся в причинно-следственной связи с указанным результатом.

Технологическая линия для очистки растительных масел с поэтапным внесением адсорбентов имеет следующие преимущества:

- применение измельченных в молотковой дробилке частиц бентонитовой глины, адсорбция примесей в адсорбционных аппаратах, и очистки масла на установленных фильтрах позволяет максимизировать степень удаления из масла фосфолипидов, восков и воскоподобных веществ, карбонильных соединений, свободных жирных кислот и каротиноидов;

- использование в аппаратах для дезодорации и удаления красящих веществ измельченных в шаровой мельнице частиц кокса-орешка, очистки масла на установленных фильтрах позволит получить готовый продукт с высокими органолептическими и улучшенными физико-химическими показателями качества масла;

- снижение затрат на рафинирование и уменьшение загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный аппарат для очистки растительных масел | 2023 |

|

RU2810056C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ РАФИНАЦИОННОЙ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ С ПОЭТАПНЫМ ВНЕСЕНИЕМ АДСОРБЕНТОВ | 2023 |

|

RU2805083C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ И САЛОМАСА | 2003 |

|

RU2245902C2 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2008 |

|

RU2392299C2 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2004 |

|

RU2258734C1 |

| СПОСОБ ОСВЕТЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА | 2006 |

|

RU2324726C2 |

| СПОСОБ ОЧИСТКИ МАСЕЛ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 2009 |

|

RU2515970C2 |

| СПОСОБ ОЧИСТКИ НЕЙТРАЛИЗОВАННЫХ МАСЕЛ ИЛИ ЖИРОВ | 1996 |

|

RU2081896C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ КОМБИКОРМОВ | 2019 |

|

RU2728603C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ С ПРИМЕНЕНИЕМ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 2011 |

|

RU2459863C1 |

Изобретение относится к масложировой промышленности. Технологическая линия для очистки растительных масел с поэтапным внесением адсорбентов, характеризующаяся тем, что содержит емкость 1 для бентонитовой глины с дозатором-питателем 2, молотковую дробилку 3, просеиватель 4, емкость 5 для нерафинированного масла, кожухотрубчатый теплообменник 6, дозатор-питатель 7, двухленточный смеситель 8 с двутельным корпусом, два параллельно установленных адсорбционных аппарата 15 и 16, рамный фильтр-пресс 26 для удаления частиц бентонитовой глины, подогреватель 27, емкость 28 для кокса-орешка с дозатором-питателем 29, шаровую мельницу 30, ситовой просеиватель 31, дозатор-питатель 32, комбинированный смеситель 33 с обогреваемым корпусом, два параллельно установленных аппарата 36 и 37 для дезодорации и удаления красящих веществ, рамный фильтр-пресс 43 для удаления частиц кокса-орешка, при этом в нижней части адсорбционных аппаратов 15 и 16 установлены соответственно барботажные системы 17 и 18, а внутри аппаратов 36 и 37 для дезодорации и удаления красящих веществ установлены соответственно рамные мешалки 38 и 39. Изобретение позволяет улучшить органолептические и физико-химические показатели рафинированного масла, повысить стойкость отбеленного масла к окислению. 1 ил.

Технологическая линия для очистки растительных масел с поэтапным внесением адсорбентов, характеризующаяся тем, что содержит емкость (1) для бентонитовой глины с дозатором-питателем (2), молотковую дробилку (3), просеиватель (4), емкость (5) для нерафинированного масла, кожухотрубчатый теплообменник (6), дозатор-питатель (7), двухленточный смеситель (8) с двутельным корпусом, два параллельно установленных адсорбционных аппарата (15) и (16), рамный фильтр-пресс (26) для удаления частиц бентонитовой глины, подогреватель (27), емкость (28) для кокса-орешка с дозатором-питателем (29), шаровую мельницу (30), ситовой просеиватель (31), дозатор-питатель (32), комбинированный смеситель (33) с обогреваемым корпусом, два параллельно установленных аппарата (36) и (37) для дезодорации и удаления красящих веществ, рамный фильтр-пресс (43) для удаления частиц кокса-орешка, при этом в нижней части адсорбционных аппаратов (15) и (16) установлены соответственно барботажные системы (17) и (18,) а внутри аппаратов (36) и (37) для дезодорации и удаления красящих веществ установлены соответственно рамные мешалки (38) и (39).

| АРУТЮНЯН Н.С., КОРНЕНА Е.П., НЕСТЕРОВА Е.А | |||

| "Рафинация масел и жиров | |||

| Технологические основы, практика, технология, оборудование", С-П, ГИОРД, 2004, стр.126 | |||

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2434057C1 |

| СПОСОБ АДСОРБЦИОННОЙ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2005 |

|

RU2293109C1 |

| CN 0104862073 B, 13.01.2016 | |||

| Бентонит | |||

| Журавский охровый комбинат (Найдено в Интернет | |||

Авторы

Даты

2024-01-18—Публикация

2023-03-14—Подача