Изобретение относится к масложировой промышленности и может быть использовано для получения рафинированного растительного масла.

Известен способ сорбционной очистки нерафинированных растительных масел (Пат. № 2209234 РФ, МПК C11B 3/00, C11B 3/10. Способ сорбционной очистки нерафинированных растительных масел / Лобанов В.Г., Каракай М.С., Щербакова Е.В.; патентообладатель: Кубанский государственный технологический университет. - 2001114602/13; заявл. 28.05.2001; опубл. 27.07.2003. Бюл. 21), включающий введение в масло суспензии из отбельной земли и части масла, тщательное перемешивание в течение 28-32 мин, выдержку при температуре 25-30 °С в течение 70-72 ч и декантацию. Причем количество используемой отбельной земли пропорционально величине объемного отстоя исходного масла и составляет 0,5-2,0 % от массы обрабатываемого масла.

Недостатком известного способа является высокое содержание в получаемом масле веществ, присутствие которых в пищевом масле недопустимо, вследствие высокого содержания восков, окисленных липидов, пестицидов и других нежелательных соединений, для удаления которых необходимо применение органического растворителя с его последующей отгонкой из масла и регенерацией. Кроме того, высокое содержание в получаемом масле полярных и неомыляемых липидов способствуют дальнейшему развитию в масле при хранении гидролитических и окислительных процессов.

Известен способ очистки нерафинированного масла (Toro-Vazquez J.E., Mendrez-Montealvo G. / Competetive adsorbtion among sesame oil components in a concentrated miscella system.//J. Amer. Oil Chem. Soc. - 1995, - 72, 6, pg. 675-679), основанный на использовании активированного угля в качестве сорбента. Согласно этому способу удаление из неочищенного масла примесей, карбонильных соединений, свободных жирных кислот, фосфолипидов и каротиноидов, производится путем введения в масло, растворенное в гексане (мисцеллу), активированного угля в качестве сорбента.

Недостатком известного способа является повышенная продолжительность отстаивания при формировании и осаждении гелевого осадка (до 12 часов) при переработке масел с низкими кислотными числами (до 1,25 мг КОН) и низким содержанием фосфолипидов (до 0,5 %), что приводит к снижению производительности линии рафинации на 25-30 %.

Известен способ адсорбционной очистки растительных масел и саломаса (Пат. № 2245902 РФ., МПК С 11 В 3/00 // Пятачков А.А. (RU), Акаева Т.К. (RU) Бедердинов Р.А. (RU), Малинин А.А. патентообладатель: Пятачков А.А. (RU), Акаева Т.К. (RU) Бедердинов Р.А. (RU), Малинин А.А.. - 2003106605/13, заявл. 11.03.03. Опубл. 10.02.2005. Бюл. 4), включающий обработку мелкодисперсным адсорбентом с последующим отделением адсорбента и дальнейшей его фильтрации. В качестве адсорбента используют диоксид кремния, который получают путем синтеза из кремнефтористоводородной кислоты и гидроксида алюминия, содержащего соединения алюминия (в пересчете на Al2О3) и воду.

Недостатками данного способа являются: необходимость предварительной активации природных глин кислотами при высоких температурах, низкая эффективность выведения тяжелых металлов и натриевых мыл из масел.

Наиболее близким по своей технической сущности и достигаемому эффекту является способ адсорбционной рафинации растительных масел (Пат. № 2293109 РФ. Способ адсорбционной рафинации растительных масел. МПК С 11 В 3/00. Бутина Е.А., Коротких Н.В., Черкасов В.Н., Викулов В.И., Герасименко Е.О., Попов Ю.Н., Корнена Е.П., Юхвид И.М., Стеринчук А,Г. патентообладатель: Общество с ограниченной ответственностью "Научно-производственная фирма "Росма Плюс" - 2005228323/13, заявл. 14.06.05. Опубл. 10.02.2007. Бюл. 4), включающий смешивание адсорбента с растительным маслом, экспозицию смеси адсорбента с растительным маслом, отделение адсорбента от растительного масла. При этом смешивание адсорбента с растительным маслом и экспозицию смеси осуществляют в течение 1-5 часов при температуре 15-30 °С, затем снижают температуру смеси до 5-10 °С и осуществляют экспозицию в течение 10-15 часов.

Недостатком этого способа является то, что отбеленное масло имеет невысокие органолептические показатели вследствие низкой устойчивости к окислению, что не дает возможность использования его в пищу без последующей дезодорации. Кроме того, при этом происходит деструктуризация жирных кислот с образованием низкомолекулярных продуктов, придающих рафинированному (отбеленному) маслу характерный неприятный «землистый» вкус и запах.

При большом содержании нежелательных примесей в масле с целью максимального выведения нежелательных примесей интенсификация процесса будет заключаться не в увеличении длительности процесса, а в увеличении, как количества расходуемого сорбента, так и увеличение потерь масел с отработанным адсорбентом.

Технической задачей настоящего изобретения является создание эффективного способа адсорбционной рафинации растительных масел, позволяющего получить готовый продукт с высокими органолептическими и физико-химическими показателями и с улучшенными качественными показателями масла.

Техническим результатом при реализации заявляемого способа будет улучшение органолептических и физико-химических показателей рафинированного масла, повышение стойкости отбеленного масла к окислению за счет более глубокого выведения фосфолипидов, восков и воскоподобных веществ, карбонильных соединений, свободных жирных кислот и каротиноидов.

Поставленная цель достигается тем, что способ двухступенчатой рафинационной очистки растительных масел с поэтапным внесением адсорбентов, включающий обработку мелкодисперсным адсорбентом с нагревом, разрежением и отделением адсорбента фильтрацией, отличающийся тем, что в масло с температурой до 65-70 °С вводят измельченные бентонитовые глины Майдан-Бентонитового месторождения с размером частиц от 25 мкм до 100 мкм в пропорции 3,0 % от массы обрабатываемого масла, тщательно перемешивают в течение 25-35 мин с одновременным нагреванием до температуры 110-120 °С при давлении 0,05 МПа, затем масло подвергают фильтрованию под давлением 1,0-1,2 МПа, далее очищенное масло перемешивают с коксорешком, с содержанием пор с эффективным радиусом 7-200 нм, с размером частиц от 30 мкм до 70 мкм в пропорции 3,0 % от массы обрабатываемого масла в течение 5-10 мин с одновременным нагреванием до температуры 95-100 °С, затем масло подвергают фильтрованию под давлением 2 МПа.

В заявляемом способе двухступенчатой рафинационной очистки растительных масел с поэтапным внесением адсорбентов в качестве первичного адсорбента используют бентонитовые глины Майдан-Бентонитового месторождения. В качестве вторичного адсорбента применяют активированный кокс-орешек с ОАО «Алтай-Кокс», который содержит поры с эффективным радиусом 7-200 нм.

В качестве основного объекта использовали форпрессовое масло, выработанное из смеси семян подсолнечника различных сортов на ГК «ЭФКО» («Слобода») и на ООО «ЮГ Руси» («Золотая семечка»). Физико-химические показатели масел приведены в таблице 1.

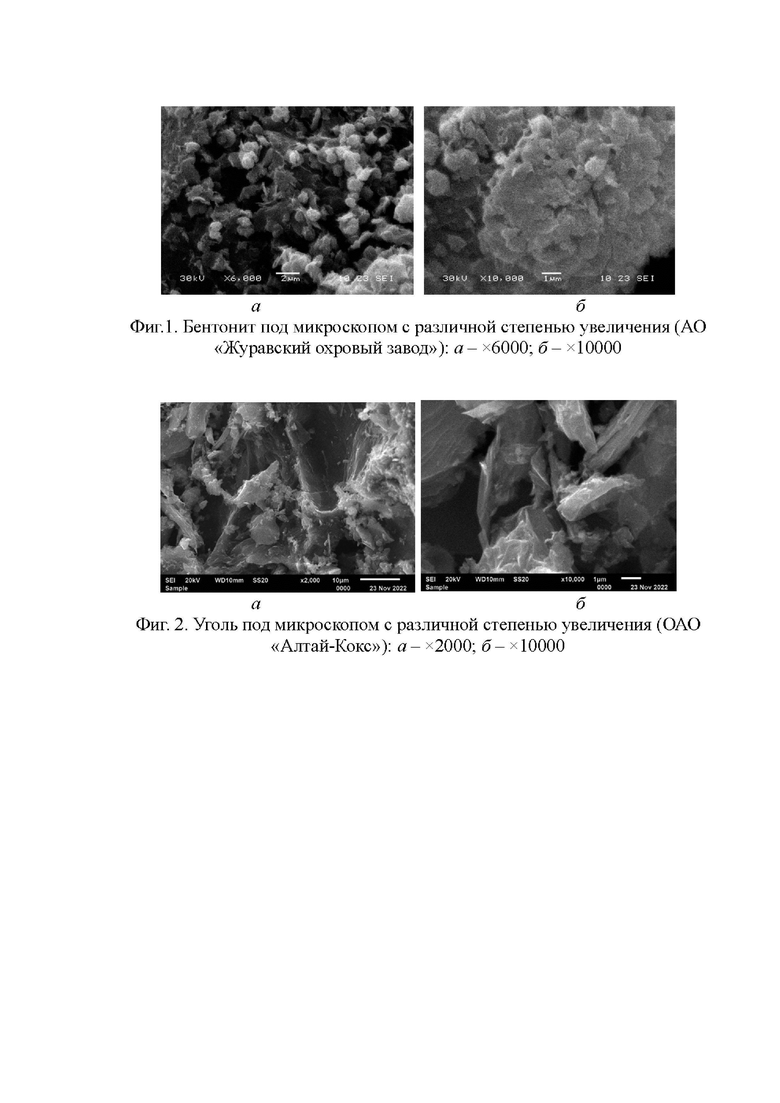

Анализ структуры бентонита и угля по полученным фотографиям (рис. 1-2) показал, что структура бентонита имеет пористую структуру (фиг. 1). Кокс-орешек, полученный с ООО «Алтай-Кокс», имеет сильно развитую пористую структуру (фиг. 2), что положительно сказывается на адсорбционных характеристиках данного вида угля.

Способ двухступенчатой рафинационной очистки растительных масел с поэтапным внесением адсорбентов осуществляется следующим образом.

В подогретое до температуры до 65-70 °С подсолнечное масло вводят измельченные бентонитовые глины Майдан-Бентонитового месторождения с размером от 25 мкм до 100 мкм в пропорции до 3,0 % от массы обрабатываемого масла.

Нагрев масла до меньшей температуры, например до 50 °С, существенно увеличивает вязкость масла, замедляет процесс осаждения частиц отбельной земли и не обеспечивает высокую эффективность молекулярной диффузии таких компонентов растительного масла, как фосфолипидов, восков и воскоподобных веществ, карбонильных соединений, свободных жирных кислот и др., из-за малых значений коэффициента молекулярной диффузии на поверхности частиц бентонита.

Нагрев масла до большей температуры, например до 80 °С, требует значительных энергозатрат, при этом эффективность молекулярной диффузии компонентов растительного масла, как фосфолипидов, восков и воскоподобных веществ, карбонильных соединений, свободных жирных кислот и др. на поверхности частиц бентонита практически постоянна.

Частицы бентонитовой глины Майдан-Бентонитового месторождения с размером от 25 мкм до 100 мк в пропорции до 3,0 % от массы обрабатываемого масла обеспечивают эффективную адсорбцию таких компонентов растительного масла, как фосфолипидов, восков и воскоподобных веществ, карбонильных соединений, свободных жирных кислот и др.

Измельчение частиц бентонитовой глины до размеров менее 25 мкм, например, 10 мкм, не приводит к значительному эффекту адсорбции, но существенно ухудшает дальнейшее фильтрование этих частиц бентонита.

И, наоборот, измельчение частиц бентонитовой глины до размеров более 100 мкм, например, 150 мкм, снижает адсорбирующую способность этих частиц бентонита.

Введение частиц бентонитовой глины в пропорции свыше 3,0 % , например, 5 % от массы обрабатываемого масла, только приводит к повышенному расходу адсорбента, при этом эффективность использования адсорбента с снижается за счет его резкого удорожания. Введение частиц бентонитовой глины в пропорции менее 3,0 % , например, 2 % от массы обрабатываемого масла, только приводит к значительному снижению эффективности адсорбции по выведению сопутствующих маслу веществ, т.к. адсорбция происходит под действием молекулярных сил на поверхности адсорбента и ведет к уменьшению свободной поверхностной энергии.

Далее полученную суспензию, т.е. смесь частиц бентонита и растительного масла, тщательно перемешивают в течение 25-35 мин с одновременным нагреванием до температуры 110-120 °С при давлении 0,05 МПа.

Перемешивание полученной суспензии в течение менее 25-35 мин., например 20 мин., приводит к тому, что на поверхности адсорбента (частиц бентонита) не успевают в полном объеме адсорбироваться примеси, находящиеся в растительном масле, Перемешивание полученной суспензии в течение более 25-35 мин., например 40 мин., приводит к увеличению продолжительности процесса адсорбции, а, следовательно, к сокращению производительности без существенного увеличения адсорбированных на поверхности частиц бентонита компонентов растительного масла (таких, как фосфолипиды, воска и воскоподобные вещества, свободные жирные кислоты и др.).

Одновременное нагревание полученной суспензии до температуры менее 110-120 °С при давлении 0,05 МПа, например 90 °С, приводит к снижению адсорбционной способности из-за низкого значения коэффициента динамической вязкости. И нагревание полученной суспензии до температуры свыше 110-120 °С при давлении 0,05 МПа, например 130 °С, приводит к ускоренному протеканию в масле окислительно-гидролитических процессов и увеличению энергозатрат без возрастания адсорбционной способности. Применение более высоких температур для отбеливания рафинированных масел не эффективно, оно решает только проблему снижения цветного числа. Предлагаемые температурные пределы позволяют для нерафинированного масла комплексно снизить содержание красящих веществ и продуктов окисления.

Величина давления 0,05 МПа обеспечивает эффективное адсорбирование примесей, находящихся в масле на поверхности частиц бентонита.

Затем масло подвергают фильтрованию под давлением 1,0-1,2 МПа.

Фильтрование масла под давлением менее, чем 1,0-1,2 МПа, например, под давлением 0,8 МПа приводит к увеличению частиц бентонита в фильтрованном масле из-за низкого перепада давлений, который является движущей силой процесса фильтрования.

Фильтрование масла под давлением более, чем 1,0-1,2 МПа, например, под давлением 1,6 МПа приводит к необходимости создания более прочной конструкции фильтра и повышенных требований к механической прочности фильтрующих перегородок, что значительно увеличит стоимость фильтра с незначительным эффектом снижения частиц бентонита в фильтрованном масле.

После этого отфильтрованное очищенное масло перемешивают с кокс-орешком с ОАО «Алтай-Кокс» с размером частиц от 30 мкм до 70 мкм в пропорции до 3,0 % от массы обрабатываемого масла в течение 5-10 мин с одновременным нагреванием до температуры 95-100 °С.

Смешивание отфильтрованного очищенного масла с кокс-орешком с ОАО «Алтай-Кокс» с размером частиц менее 30 мкм, например 20 мкм, не приводит к значительному эффекту адсорбции, но существенно ухудшает дальнейшее фильтрование этих частиц кокс-орешка. И, наоборот, измельчение частиц кокс-орешка до размеров более 70 мкм, например, 90 мкм, снижает адсорбирующую способность этих частиц кокс-орешка.

Введение частиц кокс-орешка в пропорции свыше 3,0 %, например, 5 % от массы обрабатываемого масла, только приводит к повышенному расходу кокс-орешка и дополнительным потерям масла после его фильтрации. Введение частиц кокс-орешка в пропорции менее 3,0 %, например, 2 % от массы обрабатываемого масла, не позволяет полностью удалить сопутствующие компоненты и приводит к снижению адсорбирующего эффекта частиц кокс-орешка вследствие их недостаточности.

Перемешивание отфильтрованного очищенного масла в течение менее 5 мин., например 2 мин., приводит к тому, что на поверхности частиц кокс-орешка не успевают в полном объеме адсорбироваться примеси, находящиеся в растительном масле, Перемешивание отфильтрованного очищенного масла в течение более 10 мин., например 15 мин., приводит к увеличению продолжительности процесса адсорбции, а, следовательно, к сокращению производительности без существенного увеличения адсорбированных на поверхности частиц кокс-орешка примесей.

Нагрев масла до меньшей температуры, например до 80 °С снижает отбеливающую способность адсорбента и количество извлекаемых компонентов.

Нагрев масла до большей температуры, например до 110 °С, приводит к увеличению энергозатрат и ускоренному протеканию в масле окислительно-гидролитических процессов, катализируемых ферментами, присутствующим в нерафинированном масле, а также и в присутствии следов влаги - к деструкции масла и увеличению его кислотного и перекисного чисел.

Обработанное таким образом масло подвергают фильтрованию под давлением 2 МПа для очистки от частиц кокс-орешка с адсорбированными на их поверхности примесями. Фильтрование масла под давлением менее, чем 2,0 МПа, например, под давлением 1,8 МПа приводит к увеличению частиц кокс-орешка в фильтрованном масле из-за недостаточного перепада давлений. Фильтрование масла под давлением более, чем 2,0 МПа, например, под давлением 2,4 МПа приводит к необходимости создания более прочной конструкции фильтра и повышенных требований к механической прочности фильтрующих перегородок, что значительно увеличит стоимость фильтра с незначительным эффектом снижения частиц кокс-орешка в фильтрованном масле.

Положительный эффект при использовании частиц кокс-орешка наблюдается по такому показателю, как содержание мыла. Обычно после щелочной рафинации в масле присутствует остаточное содержание мыла, которое должно быть удалено из масла промыванием водой. Этот процесс сопровождается потерями масла в результате его эмульгирования при промывании водой, увеличением количества промывных вод.

Результаты двухступенчатой рафинационной очистки растительных масел с поэтапным внесением адсорбентов (бентонитовой глины и кокса-орешка) представлены в таблице.

Из приведенной таблицы видно, что остаточное количество металлов, фосфорсодержащих веществ, мыла, красящих веществ значительно ниже в масле, очищенном предлагаемым адсорбентом по сравнению с традиционными отбельными глинами: содержание фосфолипидов ниже в 2 раза мыла - в 7 раз, тяжелых металлов - в 5 раз, особенно никеля.

Заявляемый способ поясняется следующим примером.

Пример. В нагретое до температуры до 65-70 °С подсолнечное масло с содержанием сопутствующих веществ вводят измельченные бентонитовые глины Майдан-Бентонитового месторождения с размером частиц от 25 мкм до 100 мкм в пропорции до 3,0 % от массы обрабатываемого масла.

Полученную суспензию тщательно перемешивают в течение 25-35 мин с одновременным нагреванием до температуры 110-120 °С при давлении 0,05 МПа.

Затем масло подвергают фильтрованию под давлением 1,0-1,2 МПа. В очищенном масле содержание фосфолипидов (в пересчете на Р2О5,) снизилось с 0,130 до 0,062 % Р2O5, мыла - с 0,11 до 0,07 %, тяжелых металлов - с 18,38 до 10,15 мг/кг, цветное число уменьшилось с 35 до 28 мг йода (см. табл.).

Далее очищенное масло перемешивают с кокс-орешком с ОАО «Алтай-Кокс» с размером частиц от 30 мкм до 70 мкм в пропорции до 3,0 % от массы обрабатываемого масла в течение 5-10 мин с одновременным нагреванием до температуры 95-100 °С.

После этого масло подвергают фильтрованию под давлением 2 МПа для очистки от частиц кокс-орешка. В отфильтрованном масле содержание фосфолипидов (в пересчете на Р2О5,) снизилось с 0,062 до 0,029 % Р2O5, мыла - с 0,07 до 0 %, тяжелых металлов - с 10,15 до 2,05 мг/кг, цветное число уменьшилось с 28 до 23 мг йода (см. табл.).

Таким образом, при проведении адсорбционной рафинации заявляемым способом наряду с адсорбционным выведением из масла красящих веществ, фосфолипидов, мыл и других минорных компонентов происходит также выведение из масел восков и воскоподобных веществ, что приводит к повышению прозрачности масел и позволяет исключить из процесса производства масел стадию "вымораживания".

Заявленный технический результат, а именно получение масла с улучшенными показателями за счет значительного снижения содержания мыла, тяжелых металлов, фосфорсодержащих веществ и красящих веществ достигается только при указанных в описании режимах. Таким образом, данный способ очистки масел позволяет получить масло с улучшенными показателями за счет значительного снижения содержания мыла, тяжелых металлов, фосфорсодержащих веществ, красящих веществ и не требует применения большого количества воды для последующей промывки, что позволяет снизить затраты на рафинирование, а также уменьшить загрязнение окружающей среды.

Все отличительные признаки заявляемого технического решения являются существенными, т.к. влияют на достижение технического результата и находятся в причинно-следственной связи с указанным результатом, а именно с помощью заявляемого способа осуществляется улучшение физико-химических свойств очищенного масла (снижение содержания фосфолипидов, мыл, тяжелых металлов, красящих веществ).

Проведенная экспериментальная и опытная проверки позволили осуществить с помощью данного способа высокую степень очистки растительных масел и саломаса, упростить процесс очистки и снизить потери растительного масла.

Как видно из данных таблицы, проведение адсорбционной рафинации масел заявляемым способом позволяет получить масла более высокого качества, характеризуемого более низкой массовой долей фосфолипидов, массовой долей мыла, меньшим значением цветного числа. При адсорбционной рафинации заявляемым способом масла подвергаются меньшей деструкции и, вследствие этого, выгодно отличаются меньшим содержанием изомеризованных и полимеризованных соединений, большей степенью прозрачности.

Предлагаемый способ двухступенчатой рафинационной очистки растительных масел с поэтапным внесением адсорбентов имеет следующие преимущества:

- использование двухступенчатой рафинационной очистки масла позволяет максимизировать степень удаления из масла фосфолипидов, восков и воскоподобных веществ, карбонильных соединений, свободных жирных кислот и каротиноидов;

- позволяет получить готовый продукт с высокими органолептическими и физико-химическими показателями и с улучшенными качественными показателями масла;

- улучшение органолептических и физико-химических показателей рафинированного масла;

- повышение стойкости отбеленного масла к окислению за счет более глубокого выведения фосфолипидов, восков и воскоподобных веществ, карбонильных соединений, свободных жирных кислот и каротиноидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ С ПОЭТАПНЫМ ВНЕСЕНИЕМ АДСОРБЕНТОВ | 2023 |

|

RU2811910C1 |

| Комбинированный аппарат для очистки растительных масел | 2023 |

|

RU2810056C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2008 |

|

RU2392299C2 |

| СПОСОБ АДСОРБЦИОННОЙ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2005 |

|

RU2293109C1 |

| СПОСОБ СОРБЦИОННО-ЩЕЛОЧНОЙ РАФИНАЦИИ МАСЕЛ | 2012 |

|

RU2496860C1 |

| СПОСОБ ОЧИСТКИ ЖИРНОГО КОРИАНДРОВОГО МАСЛА | 1993 |

|

RU2101336C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ И САЛОМАСА | 2003 |

|

RU2245902C2 |

| Способ адсорбционной рафинации погонов дистилляции растительных масел | 2017 |

|

RU2685159C1 |

| Способ рафинации масел и жиров | 1988 |

|

SU1650687A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

Изобретение относится к масложировой промышленности. Предлагается способ двухступенчатой рафинационной очистки растительных масел с поэтапным внесением адсорбентов, включающий обработку мелкодисперсным адсорбентом с нагревом, разрежением и отделением адсорбента фильтрацией, согласно изобретению в масло с температурой до 65-70 °С вводят измельченные бентонитовые глины Майдан-Бентонитового месторождения с размером частиц от 25 до 100 мкм в пропорции 3,0 % от массы обрабатываемого масла, тщательно перемешивают в течение 25-35 мин с одновременным нагреванием до температуры 110-120 °С при давлении 0,05 МПа, затем масло подвергают фильтрованию под давлением 1,0-1,2 МПа, далее очищенное масло перемешивают с кокс-орешком, с содержанием пор с эффективным радиусом 7-200 нм, с размером частиц от 30 до 70 мкм в пропорции 3,0 % от массы обрабатываемого масла в течение 5-10 мин с одновременным нагреванием до температуры 95-100 °С, затем масло подвергают фильтрованию под давлением 2 МПа. Изобретение позволяет получить готовый продукт с высокими органолептическими и физико-химическими показателями и с улучшенными качественными показателями масла. 2 ил., 2 табл., 1 пр.

Способ двухступенчатой рафинационной очистки растительных масел с поэтапным внесением адсорбентов, включающий обработку мелкодисперсным адсорбентом с нагревом, разрежением и отделением адсорбента фильтрацией, отличающийся тем, что в масло с температурой до 65-70 °С вводят измельченные бентонитовые глины Майдан-Бентонитового месторождения с размером частиц от 25 до 100 мкм в пропорции 3,0 % от массы обрабатываемого масла, тщательно перемешивают в течение 25-35 мин с одновременным нагреванием до температуры 110-120 °С при давлении 0,05 МПа, затем масло подвергают фильтрованию под давлением 1,0-1,2 МПа, далее очищенное масло перемешивают с кокс-орешком, с содержанием пор с эффективным радиусом 7-200 нм, с размером частиц от 30 до 70 мкм в пропорции 3,0 % от массы обрабатываемого масла в течение 5-10 мин с одновременным нагреванием до температуры 95-100 °С, затем масло подвергают фильтрованию под давлением 2 МПа.

| СПОСОБ АДСОРБЦИОННОЙ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2005 |

|

RU2293109C1 |

| Способ рафинации хлопкового масла | 1990 |

|

SU1763473A1 |

| СПОСОБ СОРБЦИОННО-ЩЕЛОЧНОЙ РАФИНАЦИИ МАСЕЛ | 2012 |

|

RU2496860C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1987 |

|

SU1502463A1 |

| CN 0104862073 B, 13.01.2016 | |||

| Бентонит | |||

| Журавский охровый комбинат (Найдено в Интернет https://web.archive.org/web/20230301155447/https://zhoz.com.ru/bentonite> 01.03.2023 | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

2023-10-11—Публикация

2023-04-04—Подача