Изобретение относится к цветной металлургии, в частности к созданию сплавов на основе титана, используемых для изготовления высокопрочных полуфабрикатов широкой номенклатуры, преимущественно штампованных и кованых поковок, листов, плит, биллетов, прутков, в том числе крупногабаритных, а также полуфабрикатов для изготовления деталей, эксплуатирующихся при повышенных температурах, которые могут быть использованы в авиакосмической, энергетической, химической отраслях промышленности, машиностроении и других индустриальных сферах.

Сплавы на основе титана являются одними из важнейших конструкционных материалов. Их применение связано с присущим титану и его сплавам комплексу свойств: высокой прочности, коррозионной стойкости во многих агрессивных средах, немагнитности, хорошей жаропрочности при температурах эксплуатации до 500-600°С.

Специфика использования титановых сплавов в последние десятилетия состоит во все более широком использовании их в различных конструкциях, что приводит к увеличению, как объемов производства, так и сортамента полуфабрикатов и изделий.

Основными материалами для получения высоконагруженных элементов конструкций, благодаря сочетанию высокой прочности, вязкости разрушения, прокаливаемости и ряда других свойств, являются высокопрочные сплавы титана на основе β-фазы. Доминирующим свойством указанных сплавов является удельная прочность, которая определяет их использование при более высокой стоимости в сравнении с другими конструкционными материалами. Так, при прочности в 1500 МПа замена стального элемента на элемент, выполненный из высокопрочного титанового сплава на основе β-фазы, дает выигрыш в массе изделия около 20-25%.

Таким образом, вследствие возрастающих технических требований ответственные сферы применения материалов требуют от специалистов дальнейшего повышения эксплуатационных свойств деталей за счет разработки новых композиций титановых сплавов, которые способны удовлетворять повышенным требованиям к физико-механическим свойствам, что является весьма актуальной задачей.

Известен сплав на основе титана с пределом прочности более 1300 МПа, содержащий масс. %: 6,6 - 7,2 молибдена, 3 - 5,1 алюминия, 2,6 - 4,1 хрома, 2,7-3,1 ниобия, 0,17-0,25 кислорода, 0-0,5 железа, остальное - титан и примеси (Патент № CN110016588A, опубл. 16.07.2019, МПК C22C 14/00).

Известный сплав содержит до 0,5 масс. % железа, наличие которого в сплаве нежелательно по причине существенного снижения сопротивления ползучести при повышенных температурах, а также его повышенной ликвации при плавлении.

Наиболее близким к описываемому изобретению является сплав, содержащий масс.%: 2,0-4,0 алюминия, 5,5-8,0 молибдена, 0,4-0,8 железа, 8,5-10,5 ванадия, 0,4-0,8 хрома, 2,1-3,0 ниобия, 0,11-0,25 кремния, остальное - титан (Патент РФ 2192493, опубл. 10.11.2002, МПК C22C 14/00) - прототип.

Недостатком прототипа является низкое сопротивление окислению и сопротивление ползучести при повышенной температуре из-за высокого содержания ванадия в сплаве.

Задачей, на решение которой направлено данное изобретение, является создание универсального высокопрочного титанового сплава для изготовления из него широкой номенклатуры изделий, включая штампованные и кованые поковки, биллеты, листы, плиты и прутки, в том числе крупногабаритные, с возможностью их применения при повышенной температуре.

Техническим результатом, достигаемым при реализации изобретения, является получение титанового сплава, обладающего комплексом высоких механических и эксплуатационных свойств, включая высокую прочность с обеспечением удовлетворительной пластичности, а также повышенный уровень сопротивления ползучести и сопротивления окислению.

Указанный технический результат достигается тем, что высокопрочный сплав на основе титана, содержащий алюминий, молибден, ниобий, железо, кремний, кислород, согласно изобретению сплав дополнительно содержит вольфрам, углерод, азот, водород при следующем соотношении компонентов, масс.%:

Алюминий 5,0 - 7,0

Молибден 6,0 - 12,0

Ниобий 2,0 - 6,5

Вольфрам 2,5 - 4,5

Кремний 0,1 - 0,3

Железо не более 0,2

Кислород не более 0,17

Углерод не более 0,05

Азот не более 0,01

Водород не более 0,01

Титан и неизбежные примеси - Остальное,

Отношение Mo к Nb составляет от 2 до 4, где Mo и Nb – содержания молибдена и ниобия в масс.%. Отношение Al к W составляет от 1,4 до 2,2, где Al и W – содержания алюминия и вольфрама в масс.%.

Кроме того, предложено изделие из этого сплава.

В состав сплава введены легирующие элементы из различных групп стабилизаторов, дающие комплексный эффект упрочнения α- и β-фазы в структуре сплава: α-стабилизаторы: алюминий, кислород, углерод, азот; β-стабилизаторы: молибден, ниобий, вольфрам, кремний, железо.

Группа α-стабилизаторов (Al, O, C, N)

Алюминий является основным α-стабилизатором, повышает температуру полиморфного превращения. Содержание алюминия в сплаве принято от 5,0 до 7,0 масс.%. Для обеспечения оптимального упрочняющего эффекта предпочтительно содержание алюминия не менее 5,0 масс. % и не более 7,0 масс. %, так как при более высоком содержании в α-фазе происходит образование фазы Ti3Al, что негативно сказывается на эксплуатационных свойствах сплава, в частности снижается пластичность и вязкость разрушения.

Содержание кислорода, азота и углерода в указанных пределах, наряду с повышением прочности, повышает температуру аллотропического превращения титана и обеспечивает сохранение высокого уровня прочности и пластичности. Более высокие концентрации кислорода, углерода и азота понижают технологическую пластичность и ударную вязкость сплава.

Группа β-стабилизаторов (Mo, Nb, W, Si).

Легирование сплава β-стабилизаторами уменьшает температуру полиморфного превращения. Авторами установлено, что совместное введение молибдена, ниобия, вольфрама в предложенном содержании компонентов в сплаве способствует его упрочнению и повышению жаропрочных характеристик.

Введение молибдена и ниобия обусловлено возможностью их неограниченного растворения в β-фазе титана. Содержание молибдена более 6,0 масс.% увеличивает твердорастворное упрочение сплава, при содержании молибдена более 12,0 масс.%, повышается плотность сплава, что повышает массу изготовляемых изделий. Содержание ниобия в интервале 2,0 – 6,5 масс.% позволяет повысить сопротивление окислению и обеспечить его равномерное содержание в фазах титана.

Содержание вольфрама в сплаве ограничено диапазоном от 2,5 до 4,5, что в сумме с другими β-стабилизаторами обеспечивает стабилизирующий эффект фиксации метастабильной фазы при охлаждении на воздухе после ковки/прокатки с использованием упрочняющей термической обработки на финальной стадии изготовления сплава для получения максимальных прочностных характеристик. Вольфрам, имея низкий коэффициент диффузии и высокий коэффициент упругости, образует твердый раствор с β-фазой титана, что повышает жаропрочность сплава.

Содержание кремния в сплаве установлено в диапазоне от 0,1 до 0,3 масс. %. Наличие в сплаве кремния, присутствующего в твердом растворе титана, повышает прочность без снижения пластичности и повышает сопротивление ползучести. Концентрация кремния свыше 0,3 масс. % приводит к образованию крупных частиц силицидов титана, что снижает пластичность сплава, а также негативно сказывается на сопротивление усталостному разрушению.

В заявляемом сплаве отношение Mo к Nb составляет от 2 до 4, где Mo и Nb – содержания молибдена и ниобия в масс.%, находится в диапазоне от 2 до 4, а отношение Al (масс.%) к W (масс.%), составляет от 1,4 до 2,2, где Al и W – содержания алюминия и вольфрама в масс.%. Это позволяет сохранять высокое сопротивление ползучести сплава и хорошую стойкость к окислению при повышенных температурах.

Композиция элементов, введенных в состав сплава в заявляемом соотношении и характеризующихся в отдельности благоприятным влиянием на свойства титана, а также регламентирование соотношений легирующих элементов, позволяет достичь аддитивного эффекта в части получения высоких значений сопротивления ползучести и сопротивления окислению по отношению к известным сплавам.

Промышленная применимость изобретения подтверждается примером его конкретного выполнения.

Для исследования свойств предлагаемого сплава было выплавлено методом вакуумно-дугового переплава 3 химических состава слитков. Химические составы сплавов по изобретению и температура полиморфного превращения (Тпп) сплавов, определенная металлографическим методом, представлены в табл. 1.

Слитки сплавов подвергали деформированию ковкой и последующей прокатке с получением плит толщиной равной 13 мм, после чего их подвергали упрочняющей термической обработке.

Табл.1

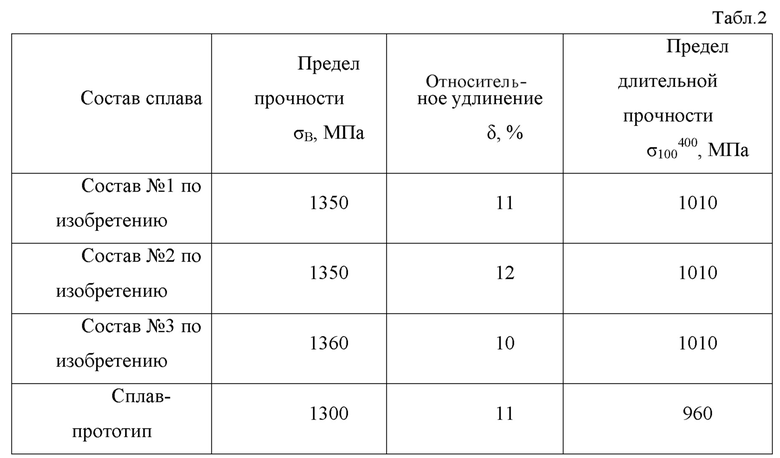

Для анализа механических свойств проводили испытания на растяжение при комнатной температуре и испытание на сопротивление ползучести, определяли предел прочности, относительное удлинение и предел длительной прочности при 400°С. Значения полученных механических свойств образцов в сравнении со сплавом-прототипом приведены в таблице 2. Как видно, механические свойства предлагаемого сплава превышают механические свойства сплава-прототипа: предел прочности при комнатной температуре выше на 50-60 МПа, предел длительной прочности при 400°С выше на 50 МПа.

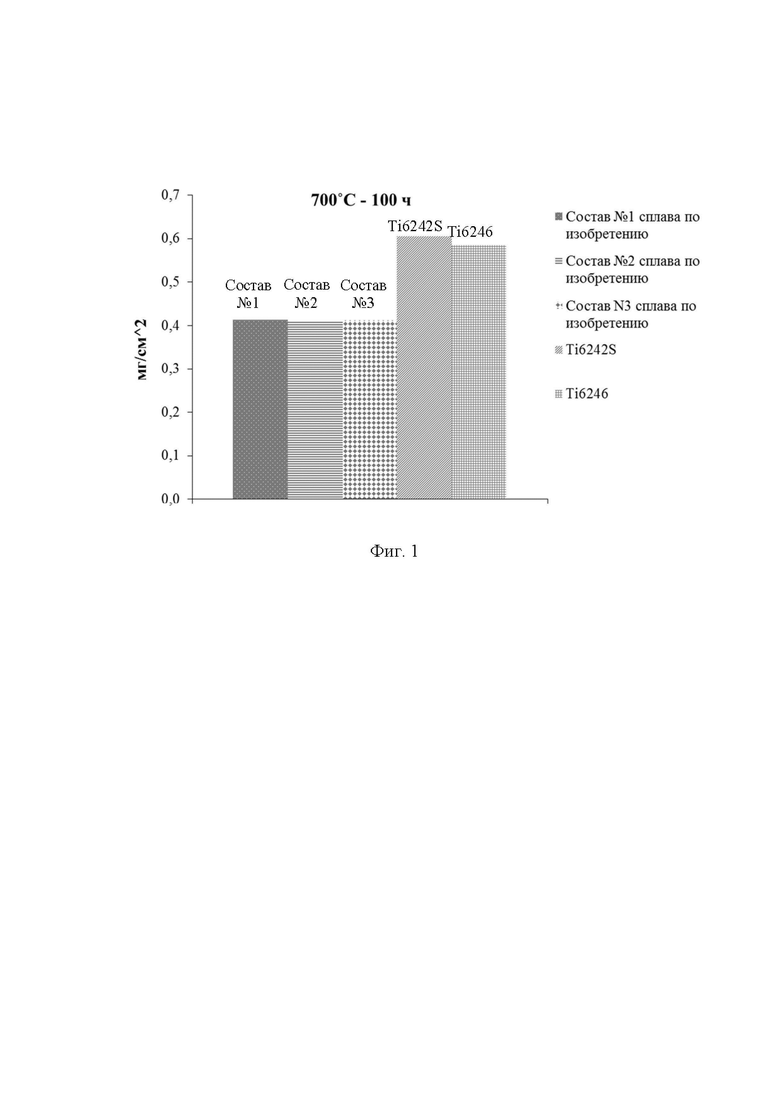

Для изучения возможности использования предлагаемого сплава при повышенных температурах была проведена оценка его жаростойкости. С этой целью проводили изотермический отжиг образцов в статическом лабораторном воздухе при температуре 700°C с продолжительностью выдержки 100 часов. После чего осуществляли исследование стойкости к окислению посредством расчета привеса массы образцов, выраженного в мг/см2. Результаты исследований стойкости к окислению предлагаемого сплава в сравнении с известными промышленными жаропрочными сплавами приведены на фиг.1. Предлагаемый сплав имеет на 30% меньший привес массы при окислении по сравнению с жаропрочными серийными сплавами Ti6242S и Ti6246, что демонстрирует его преимущество.

Таким образом, заявляемый сплав, по сравнению с известными, обладает более высокими значениями прочности и сопротивления ползучести, имеет повышенное сопротивление окислению по сравнению с промышленными жаропрочными титановыми сплавами и может быть использован для производства полуфабрикатов широкой номенклатуры, в том числе для изготовления деталей, эксплуатирующихся при повышенных температурах, которые могут быть использованы в различных индустриальных сферах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ ТИТАНОВЫЙ СПЛАВ | 2011 |

|

RU2471880C1 |

| ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ ТИТАНОВЫЙ СПЛАВ | 2011 |

|

RU2471879C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1991 |

|

RU2030474C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И КОМПОНЕНТ ВЫХЛОПНОЙ СИСТЕМЫ | 2021 |

|

RU2781823C1 |

| ЛИСТОВОЙ МАТЕРИАЛ ИЗ ТИТАНОВОГО СПЛАВА И КОМПОНЕНТ ВЫХЛОПНОЙ СИСТЕМЫ | 2022 |

|

RU2785110C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2021 |

|

RU2776521C1 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2586947C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

Изобретение относится к металлургии, в частности к сплавам на основе титана, используемым для изготовления высокопрочных полуфабрикатов широкой номенклатуры, преимущественно штампованных и кованых поковок, листов, плит, биллетов, прутков, в том числе крупногабаритных, а также полуфабрикатов для изготовления деталей, эксплуатирующихся при повышенных температурах, которые могут быть использованы в авиакосмической, энергетической, химической отраслях промышленности, машиностроении и других индустриальных сферах. Высокопрочный сплав на основе титана содержит, мас.%: алюминий 5,0-7,0, молибден 6,0-12,0, ниобий 2,0-6,5, вольфрам 2,5-4,5, кремний 0,1-0,3, железо не более 0,2, кислород не более 0,17, углерод не более 0,05, азот не более 0,01, водород не более 0,01, титан и неизбежные примеси – остальное. Сплав характеризуется высокими значениями прочности при удовлетворительной пластичности, а также повышенным уровнем сопротивления ползучести и сопротивления окислению. 2 н. и 2 з.п. ф-лы, 1 ил., 2 табл.

1. Высокопрочный сплав на основе титана, содержащий алюминий, молибден, ниобий, железо, кремний, отличающийся тем, что он дополнительно содержит вольфрам, кислород, углерод, азот, водород при следующем соотношении компонентов, мас.%:

2. Высокопрочный сплав по п.1, отличающийся тем, что отношение Mo к Nb составляет от 2 до 4, где Mo и Nb – содержания молибдена и ниобия в мас.%.

3. Высокопрочный сплав по п.1, отличающийся тем, что отношение Al к W составляет от 1,4 до 2,2, где Al и W – содержания алюминия и вольфрама в мас.%.

4. Изделие из высокопрочного сплава на основе титана, отличающееся тем, что оно выполнено из сплава по любому из пп. 1-3.

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2192493C2 |

| US 20140338795 A1, 20.11.2014 | |||

| JP 2006183104 A, 13.07.2006 | |||

| JP 10306335 A, 17.11.1998 | |||

| JP 6201263 B2, 27.09.2017. | |||

Авторы

Даты

2024-01-25—Публикация

2023-04-04—Подача