Изобретение относится к цветной металлургии, в частности к созданию титановых сплавов на основе титана, обладающих сопротивлением высокотемпературному окислению, и может быть использовано для изготовления изделий, длительно работающих при высоких температурах, в частности компонентов выхлопных систем двигателей транспортных средств.

Компоненты выхлопных систем двигателей транспортных средств работают в условиях высокотемпературного окисления (рабочая температура может достигать 900°С), поэтому от материалов, используемых для указанных систем, требуется наличие высокого уровня таких характеристик, как коррозионная стойкость, жаростойкость, прочность. Кроме того, используемый материал должен обладать достаточной технологической пластичностью, потому что большинство компонентов изготовляют холодной формовкой из листового проката и путем изгиба сварных труб. В качестве материала, удовлетворяющего установленным требованиям, долгое время применяются аустенитные нержавеющие стали, а в последние годы, с увеличением потребности в использовании, вместо них применяют нержавеющие ферритные стали, имеющие малый коэффициент теплового расширения и более низкую стоимость сырья. Однако для производства компонентов выхлопной системы важной задачей является снижение массы при сохранении работоспособности. Поэтому для изготовления выхлопных систем с меньшим весом, позволяющих получить преимущества в снижении общего веса конструкции транспортного средства, предпочтение разработчиков отдается титановых сплавам, которые имеют высокую удельную прочность, значительно превосходящую удельную прочность легированных сталей. Преимущества, получаемые от замены легированных сталей на титановые сплавы, весьма существенны, так как позволяют снизить массу деталей как минимум в 1,5 раза, снизить коррозионные и эксплуатационные трудности.

Известно использование технически чистого (CP) титана в выхлопных системах автомобилей и глушителях мотоциклов, при этом снижение веса при использовании титана для замены нержавеющей стали может доходить до 44%. Однако компоненты в процессе работы нагреваются свыше 500°С, что приводит используемые материалы из CP титана к быстрому окислению, снижению прочностных свойств и, соответственно, к уменьшению срока службы. Поэтому использование CP титана без специальной обработки поверхности ограничено отдельными компонентами выхлопных систем, эксплуатирующимися при относительно низких температурах. Для улучшения стойкости к окислению на титановые компоненты могут наноситься различные покрытия в виде пленок или поверхностного фазового осаждения, однако такие способы являются весьма затратными и недостаточно эффективны.

Существующие разработки жаропрочных сплавов титана на основе высоколегированных сплавов и интерметаллидов, в частности алюминидов титана, работающих кратковременно до температуры 900°С, не обеспечивают соответствие техническим требованиям к материалу по причине их низкой технологической пластичности, как при изготовлении тонкого листового проката, так и при изготовлении из него готовых компонентов выхлопных систем, что ограничивает использование высоколегированных сплавов титана в указанных изделиях. Поэтому создание новых прогрессивных низколегированных титановых сплавов с комплексом высоких механических и эксплуатационных свойств, которые обеспечивают надежную и долговечную работу компонентов выхлопных систем транспортных средств при увеличении потребности в их использовании, является весьма актуальной технической задачей.

Известен альфа-титановый сплав для компонентов выхлопной системы, содержащий от 0,4 до 1,5 масс. % Al, от 0,5 до 1,5 масс. % Sn, от 0,5 до 2,0 масс. % Zr, от 0,1 до 1,0 масс. % Si, ≤0,04 масс. % кислорода и ≤0,06 масс. % Fe, или кроме того, содержащий, помимо вышеуказанного, от 0,1 до 1,5 масс. % Nb (Патент Японии №4850662, публ. 11.01.2012, МПК С22В 34/12, С22В 9/22, С22С 14/00).

Сплав имеет повышенную стойкость к окислению по отношению к CP-титану, высокие пластические свойства, однако обладает низким уровнем прочностных свойств при комнатной и повышенной температурах.

Известен низколегированный титановый сплав, обладающий превосходной стойкостью к высокотемпературному окислению и коррозии, используемый в качестве материала выхлопной системы для транспортного средства или мотоцикла и содержащий, масс. %, Al: 0,30-1,50%, Si: 0,10-1,0% и дополнительно содержащий Nb: 0,1-0,5 (Патент США №7166367, публ. 23.01.2007, МПК В32В 15/01; С22С 14/00, F01N 7/16) - прототип.

Сплав обладает высокими прочностными и пластическими свойствами при комнатной и повышенной температуре, жаропрочностью, однако имеет недостаточный уровень стойкости к высокотемпературному окислению.

Задачей, на решение которой направлено изобретение, является создание титанового сплава с возможностью изготовления из него широкой номенклатуры изделий, в том числе используемых в компонентах выхлопных систем транспортных средств.

Техническим результатом, достигаемым при осуществлении изобретения, является получение титанового сплава, обладающего комплексом высоких механических и эксплуатационных свойств, включая повышенный уровень стойкости к высокотемпературному окислению.

Технический результат достигается тем, что предложен сплав на основе титана, содержащий алюминий, цирконий, ниобий, молибден, кремний, кислород, азот, железо, водород, углерод, при этом компоненты сплава взяты в следующем соотношении, масс. %:

и компонент выхлопной системы транспортного средства, изготовленный из этого сплава.

В составе сплава содержатся легирующие элементы из различных групп стабилизаторов: альфа-стабилизаторы: алюминий, кислород, углерод; бета-стабилизаторы: молибден, железо, ниобий, кремний; нейтральный упрочнитель: цирконий.

Группа - α-стабилизаторов (Al, О, N, С,).

Алюминий является наиболее эффективным упрочнителем в титановых сплавах, улучшая прочностные свойства сплава, жаропрочность. Содержание алюминия в сплаве принято от 0,7-1,5 масс. %, т.к. содержание алюминия менее 0,7 масс. % не приводит к увеличению прочности до необходимого уровня, а содержание более 1,5 масс. % снижает пластичность при комнатной температуре. Содержание кислорода, азота и углерода в указанных пределах наряду с повышением прочности повышает температуру аллотропического превращения титана и обеспечивает сохранение высокого уровня прочности и пластичности. Более высокие концентрации кислорода и углерода понижают технологическую пластичность и ударную вязкость сплава.

Группа нейтральных упрочнителей (Zr).

Цирконий, вводимый в сплав как нейтральный элемент, образует с α-титаном полностью смешиваемый ряд твердых растворов, относительно близок к нему по температуре плавления и плотности, уменьшает отрицательное воздействие газовых примесей, в частности кислорода, и измельчает структуру. Легирование цирконием в интервале 0,5-1,5 масс. % обеспечивает дополнительное твердорастворное упрочнение и повышение жаропрочности.

Группа бета-стабилизаторов (Nb, Mo, Fe, Si).

Сплав легирован ниобием в количестве от более 0,5-1,5 масс. %, что повышает сопротивление окислению, поскольку ниобий, является элементом, одним из наиболее сильно повышающих данную характеристику среди всех легирующих титан элементов.

По сравнению с прототипом в сплав введен еще один β-стабилизатор - молибден в количестве 0,1-0,5 масс. %, способствующий повышению жаропрочности сплава. Для увеличения сопротивления окислению сплав содержит не более 0,5 масс. % кремния, что повышает сопротивление ползучести.

Наличие в сплаве железа, являющимся низкозатратным β-стабилизирующим элементом, повышает прочность сплава без уменьшения пластичности, содержание железа более 0,2 масс. % приводит к понижению жаропрочности.

Максимальное содержание водорода в сплаве, ограниченное 0,015 масс. %, позволяет избежать охрупчивания сплава по причине возможного образования гидридов титана.

Композиция элементов, введенных в состав сплава в заявляемом соотношении и характеризующихся в отдельности благоприятным влиянием на сопротивления окислению титана, позволяет достичь аддитивного эффекта в части получения высоких значений сопротивления окислению сплава при обеспечении прочностных и пластических свойств по отношению к известным сплавам.

Промышленная применимость изобретения подтверждается примером его конкретного выполнения.

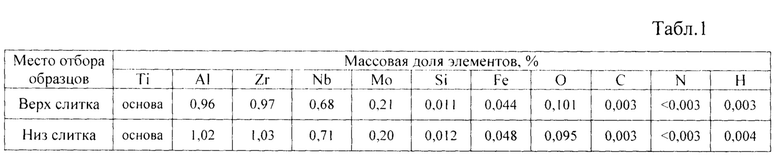

Для исследования свойств предлагаемого сплава был выплавлен слиток по промышленной технологии методом вакуумно-дугового переплава массой 2100 кг. Химический состав сплава приведен в табл. 1. Температура полиморфного превращения сплава, определенная металлографическим способом, составила 903°С

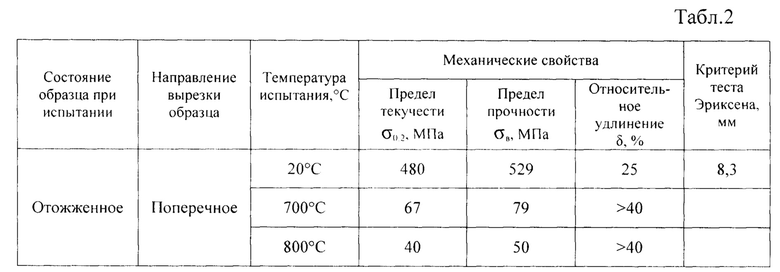

Слиток подвергали деформированию ковкой и последующей прокатке с получением листового проката в виде рулонов толщиной 0,9 мм. Для исследования осуществляли вырезку образцов в состоянии поставки. Для анализа механических свойств проводили испытания на растяжение при температурах 20°С, 700°С, 800°С, для оценки критерия штампуемости материала проводили испытания на глубокую вытяжку по Эриксену. Результаты испытаний на растяжение и критерий теста Эриксена приведены в табл. 2.

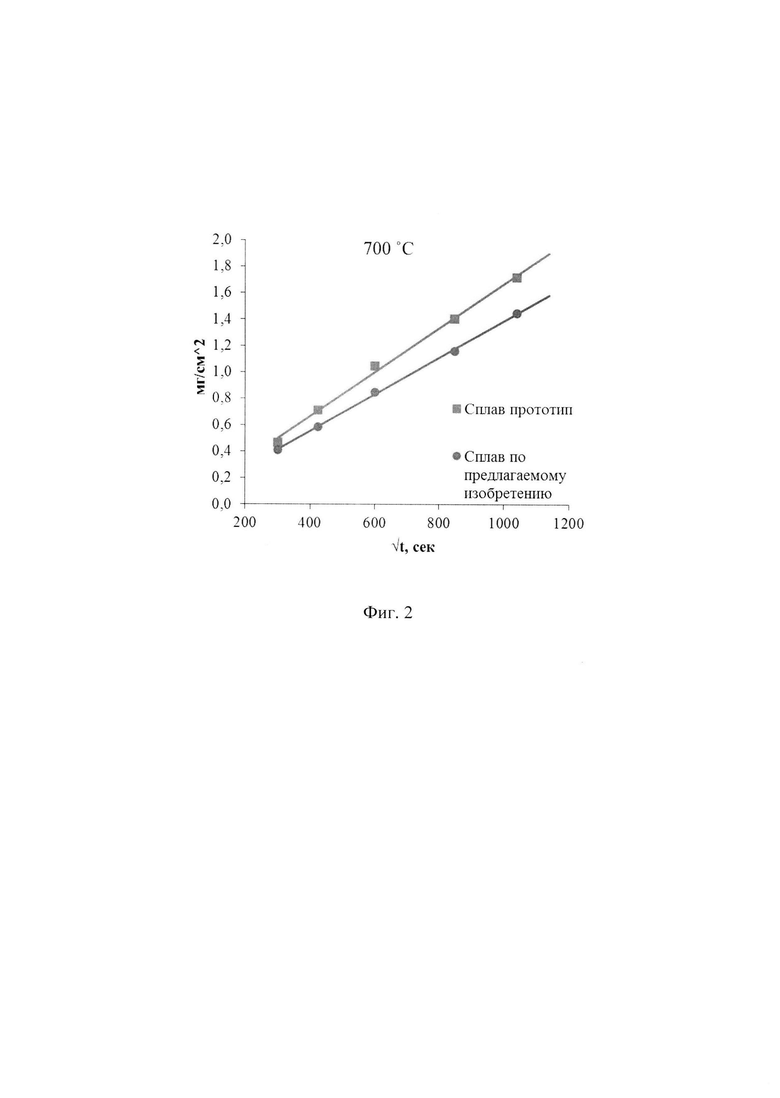

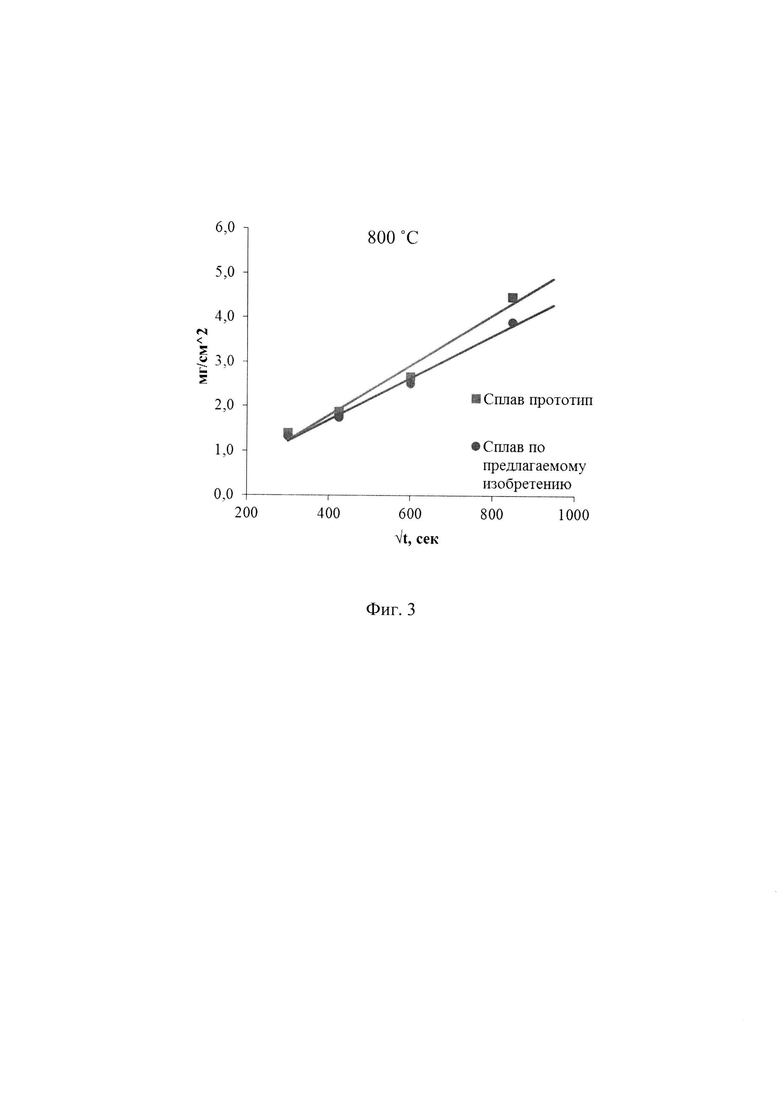

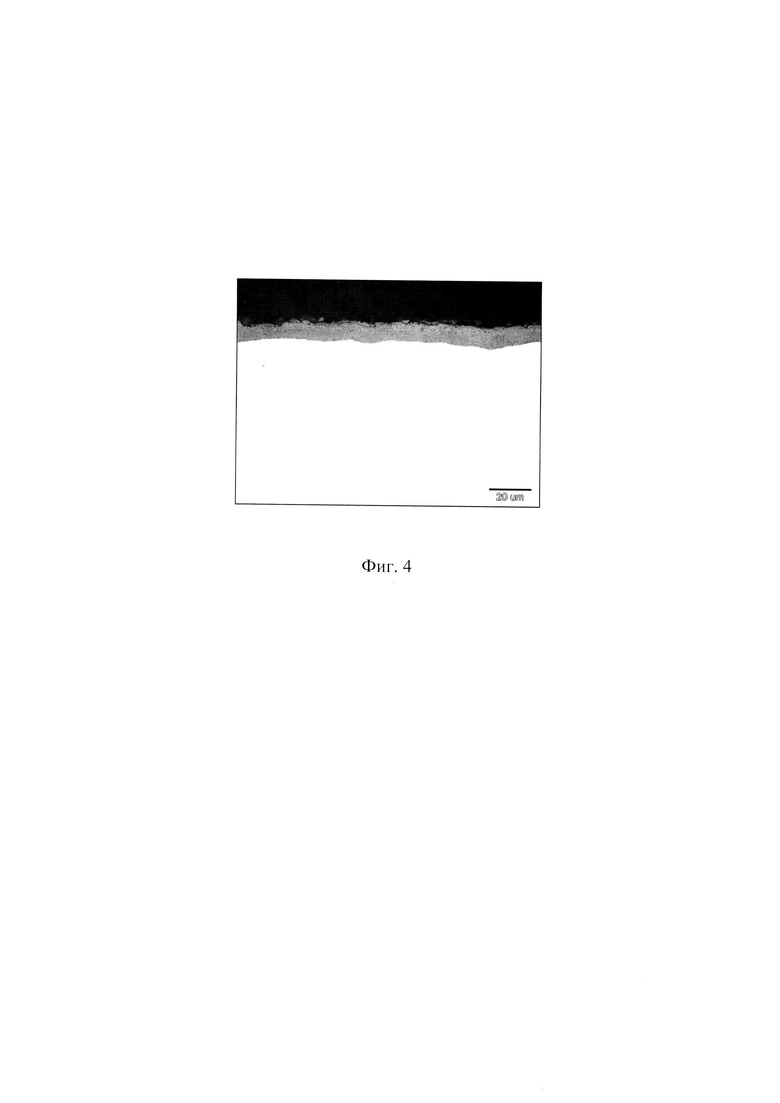

Для моделирования работы материала при эксплуатации в изделии, проводили изотермический отжиг образцов в статическом лабораторном воздухе при температуре 625°С с продолжительностью выдержки до 1000 часов, при температуре 700°С с продолжительностью выдержки до 300 часов и при температуре 800° с продолжительностью выдержки до 200 часов. В ходе отжига осуществляли промежуточный контроль массы и выгрузку образцов. После чего осуществляли исследование сопротивления окислению посредством расчета привеса массы образцов, выраженного в мг/см2, а также определяли среднюю толщину оксида на поверхности образцов на микрошлифах в продольном сечении. Результаты исследований толщины оксида в сравнении со сплавом-прототипом приведены в табл. 3, результаты исследований стойкости к окислению в сравнении со сплавом-прототипом приведены на графиках зависимости привеса сплавов от квадратного корня из времени окисления при температурах 625°С, 700°С и 800°С, представленных, соответственно, на фиг. 1, фиг. 2 и фиг. 3. На фиг. 4 приведена фотография оксида на поверхности образца в продольном сечении после изотермического отжига при 800°С в течение 100 часов (при 550-кратном увеличении).

Анализ результатов испытаний и данных исследований показал, что предлагаемый сплав обладает комплексом высоких механических и эксплуатационных свойств, включая прочностные свойства и пластичность при комнатной температуре, жаропрочность, а также стойкость к окислению в среднем на 10-15% и выше, чем у известных аналогичных сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ТИТАНА И КОМПОНЕНТ ВЫХЛОПНОЙ СИСТЕМЫ | 2021 |

|

RU2781823C1 |

| ЛИСТОВОЙ МАТЕРИАЛ ИЗ ТИТАНОВОГО СПЛАВА И КОМПОНЕНТ ВЫХЛОПНОЙ СИСТЕМЫ | 2022 |

|

RU2785110C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2023 |

|

RU2812206C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2176282C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2016 |

|

RU2614355C1 |

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721976C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2566125C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

Изобретение относится к металлургии, в частности к созданию титановых сплавов на основе титана, обладающих сопротивлением высокотемпературному окислению, и может быть использовано для изготовления изделий, длительно работающих при высоких температурах, в частности компонентов выхлопных систем двигателей транспортных средств. Сплав на основе титана содержит, мас.%: алюминий 0,7-1,5, цирконий 0,5-1,5, ниобий от более 0,5 до 1,5, молибден 0,1-0,5, кремний не более 0,5, железо не более 0,2, кислород не более 0,15, углерод не более 0,1, азот не более 0,03, водород не более 0,015, титан и неизбежные примеси - остальное. Обеспечивается комплекс высоких механических и эксплуатационных свойств, включая повышенный уровень стойкости к высокотемпературному окислению. 2 н.п. ф-лы, 3 табл., 4 ил.

1. Сплав на основе титана, содержащий алюминий, цирконий, ниобий, молибден, кремний, железо, кислород, углерод, азот и водород, отличающийся тем, что компоненты сплава взяты в следующем соотношении, мас.%:

2. Компонент выхлопной системы транспортного средства, изготовленный из сплава на основе титана, отличающийся тем, что он изготовлен из сплава на основе титана по п. 1.

| US 20050202271 A1, 15.09.2005 | |||

| Сплав на основе титана и изделие, выполненное из него | 2015 |

|

RU2610657C1 |

| JP 6658756 B2, 04.03.2020 | |||

| ТИТАНОВЫЙ МАТЕРИАЛ И ВЫХЛОПНАЯ ТРУБА ДЛЯ ДВИГАТЕЛЯ | 2007 |

|

RU2410456C2 |

| СПЛАВ ТИТАНА С ХОРОШЕЙ КОРРОЗИЙНОЙ СТОЙКОСТЬЮ И ВЫСОКОЙ МЕХАНИЧЕСКОЙ ПРОЧНОСТЬЮ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ | 2013 |

|

RU2583221C2 |

Авторы

Даты

2022-07-21—Публикация

2021-07-29—Подача