Изобретение относится к цветной металлургии, в частности к созданию низколегированных титановых сплавов на основе титана, обладающих жаропрочностью и термической стабильностью, и может быть использовано для изготовления изделий, длительно работающих при высоких температурах, в частности компонентах выхлопных систем двигателей транспортных средств.

В различных коммерческих применениях, таких как производство двигателей внутреннего сгорания и выхлопных систем, сплавы на основе титана используются в производстве компонентов для них, таких как впускные и выпускные клапаны, корпуса, рабочая крыльчатка турбины, трубы и баки. Во многих из этих применений компоненты двигателей, в частности выхлопных систем, изготовленные из низколегированных сплавов на основе титана, подвергаются рабочим температурам порядка 500-800°С. Поэтому эксплуатационные свойства сплавов, такие как жаропрочность и стойкость к окислению, являются приоритетными. Кроме того, используемый материал должен обладать достаточной технологической пластичностью, потому что компоненты, в основном, изготовляют холодной формовкой из листового проката и путем изгиба сварных труб.

По мере того как конструкторы двигателей внутреннего сгорания повышают эффективность работы двигателей, соответственно, повышаются такие характеристики как давление наддува, степень сжатия и рабочие температуры. Повышение уровня указанных характеристик приводит к потребности в материалах, которые имеют повышенные эксплуатационные свойства при более высоких рабочих температурах и давлениях в камере сгорания и выхлопной системе, чем в настоящее время достижимы традиционными низколегированными титановыми сплавами.

Следовательно, востребованными являются материалы, обладающие, кроме их низкой цены, как можно большим сочетанием высоких значений механических и эксплуатационных свойств.

Известен стойкий к окислению высокопрочный титановый сплав, состоящий в основном из, мас.%: от 0,2 до менее 0,5 железа, от 0,02 до менее 0,12 кислорода, от 0,15 до 0,6 кремния и остальное - титан и случайные примеси. При этом сплав дополнительно содержит, по меньшей мере, один элемент, выбранный из группы, состоящей из Al, Nb, V, Mo, Sn, Zr, Ni, Cr и Ta, с общим содержанием менее 1,5 (Патент США №7767040, публ. 03.08.2010, МПК С22С 14/00).

Сплав имеет высокие пластические свойства, однако обладает пониженной стойкостью к высокотемпературному окислению.

Известен низколегированный титановый сплав, обладающий превосходной стойкостью к высокотемпературному окислению и коррозии, используемый в качестве материала выхлопной системы для транспортного средства или мотоцикла и содержащий, мас.%, Al: 0,30-1,50%, Si: 0,10-1,0% и дополнительно содержащий Nb: 0,1-0,5 (Патент США №7166367, публ. 23.01.2007, МПК В32В 15/01; С22С 14/00, F01N 7/16) - прототип.

Сплав обладает высокими прочностными и пластическими свойствами при комнатной и повышенной температуре, однако имеет недостаточный уровень жаропрочности.

Задачей, на решение которой направлено изобретение, является создание низколегированного титанового сплава с возможностью изготовления из него широкой номенклатуры изделий, в том числе используемых в компонентах двигателей и выхлопных системах транспортных средств.

Техническим результатом, достигаемым при осуществлении изобретения, является получение титанового сплава, обладающего комплексом высоких механических и эксплуатационных свойств, включая повышенный уровень жаропрочности, с возможностью формовки в холодном состоянии.

Технический результат достигается тем, что предложен сплав на основе титана, содержащий алюминий, молибден, кремний, кислород, азот, железо, водород, при этом компоненты сплава взяты в следующем соотношении, мас.%:

Титан и неизбежные примеси - остальное, и компонент выхлопной системы транспортного средства, изготовленный из этого сплава.

В состав сплава введены легирующие элементы из различных групп стабилизаторов: альфа-стабилизаторы: алюминий, кислород, углерод, азот; бета-стабилизаторы: молибден, железо, кремний. В одном из вариантов изобретения в сплав введен бета-стабилизатор - медь.

Алюминий повышает жаропрочность и сопротивление ползучести, уменьшая образование окалины при высокой температуре. Содержание алюминия в сплаве принято от 1,5-3,0 мас.%. Для сохранения оптимальной технологической пластичности максимальное содержание алюминия в сплаве ограничено 3 мас.%.

Содержание кислорода, азота и углерода в указанных пределах наряду с повышением прочности повышает температуру аллотропического превращения титана и обеспечивает сохранение высокого уровня прочности и пластичности. Более высокие концентрации кислорода, углерода и азота понижают технологическую пластичность и ударную вязкость сплава.

Группа бета-стабилизаторов (Mo, Fe, Si, Cu).

Легирование сплава молибденом в количестве 0,1-0,5 мас.%. способствует повышению прочности за счет появления в структуре прослоек β-фазы, которые являются межфазными границами и тормозят движение дислокаций при деформации, а также препятствуют собирательному росту α-зерен при высоких температурах. Содержание молибдена более 0,5 мас.%. снижает жаропрочность, поскольку уменьшается температура полиморфного превращения сплава и увеличивается доля β-фазы в структуре.

Наличие в сплаве кремния, который присутствует в твердом растворе титана, повышает сопротивление ползучести. Содержание кремния в сплаве установлено в диапазоне от 0,1 до 0,6 мас.%. В указанном диапазоне кремний образует с титаном интерметаллидное соединение - силицид (Ti3Si). Образование в сплаве необходимого количества силицидов повышает жаропрочность, сопротивление ползучести и препятствует росту α-зерен при высоких температурах. Кроме того, кремний существенно повышает стойкость к окислению сплава до концентрации 0,6 мас.%. При большей концентрации снижается технологическая пластичность/формуемость.

Медь, являясь эвтектоидообразующим элементом и имея при этом высокую растворимость в альфа-фазе титана, обеспечивает эффект твердорастворного упрочнения. Образование интерметаллидных частиц Ti2Cu, ограничивая миграцию границ при высокой температуре, позволяет увеличить жаропрочность сплава, однако чрезмерное количество частиц фазы Ti2Cu снижает пластичность сплава при комнатной температуре, поэтому содержание меди в предлагаемом сплаве определено не более 1,5 мас.%.

Максимальное содержание водорода в сплаве, ограниченное 0,015 мас.%, позволяет избежать охрупчивания сплава по причине возможного образования гидридов титана.

Композиция элементов, введенных в состав сплава в заявляемом соотношении и характеризующихся в отдельности благоприятным влиянием на стойкость к окислению титана, позволяет достичь аддитивного эффекта в части получения высоких значений жаропрочности при обеспечении прочностных, пластических свойств в сочетании с удовлетворительной стойкостью к окислению по отношению к известным низколегированным титановым сплавам.

Промышленная применимость изобретения подтверждается примером его конкретного выполнения.

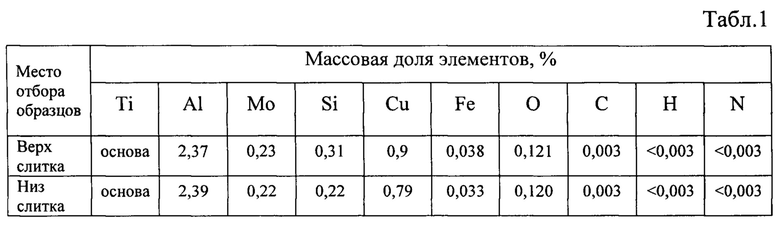

Для исследования свойств предлагаемого сплава был выплавлен слиток массой 2100 кг по промышленной технологии методом вакуумно-дугового переплава. Химический состав сплава приведены в табл. 1.

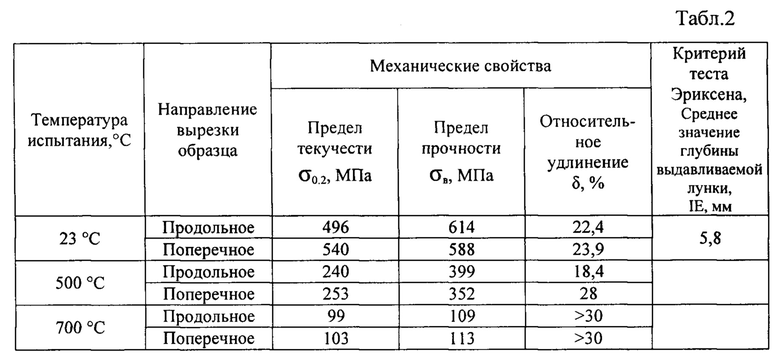

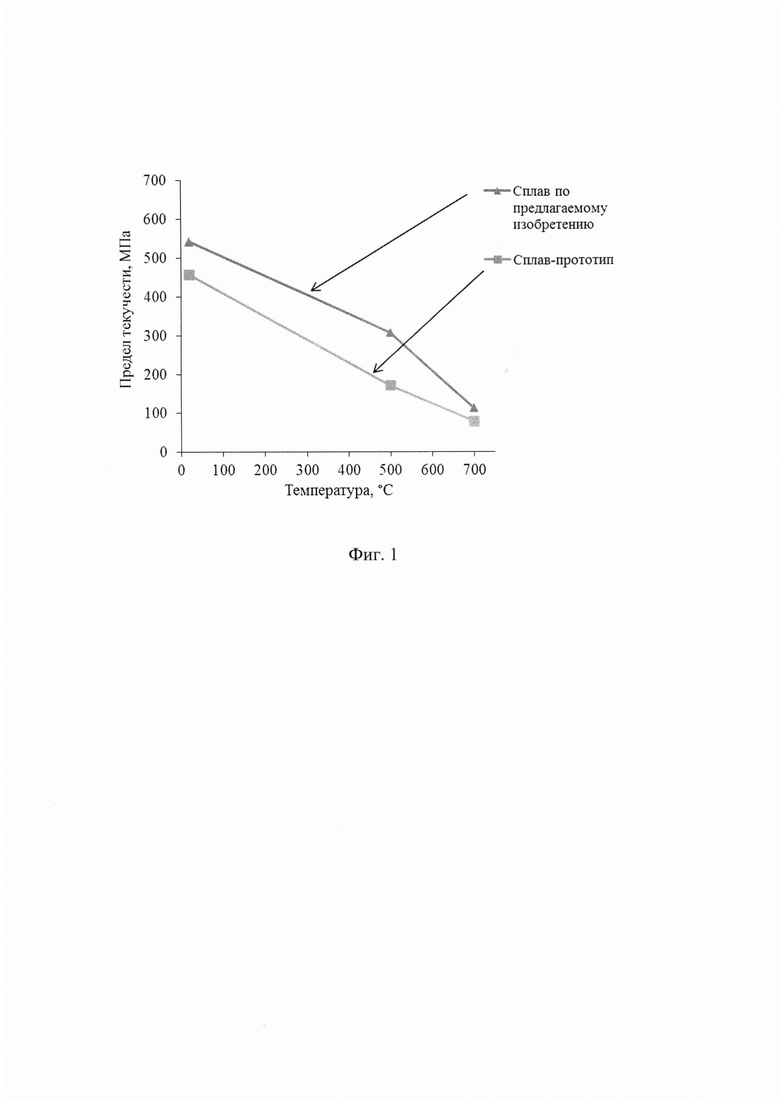

Слиток подвергали деформированию ковкой и последующей прокатке с получением рулона толщиной 0,9 мм. Для исследования механических свойств сплава осуществляли вырезку образцов в состоянии поставки. Для анализа механических свойств проводили испытания на растяжение при температурах 20°С, 500°С, 700°С, для оценки критерия штампуемости материала проводили испытания на глубокую вытяжку по Эриксену. Значения механических свойств сплава при растяжении в состоянии поставки (отожженное состояние) приведены в табл. 2 и сравнительном графике, представленном на фиг. 1.

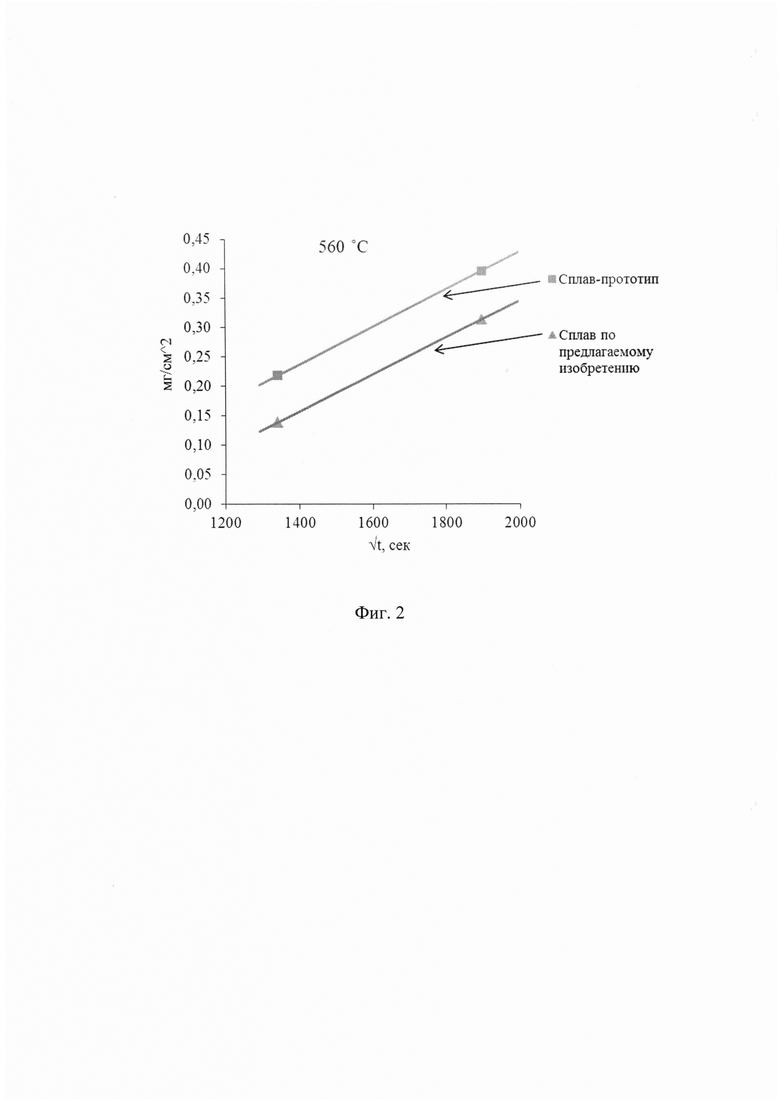

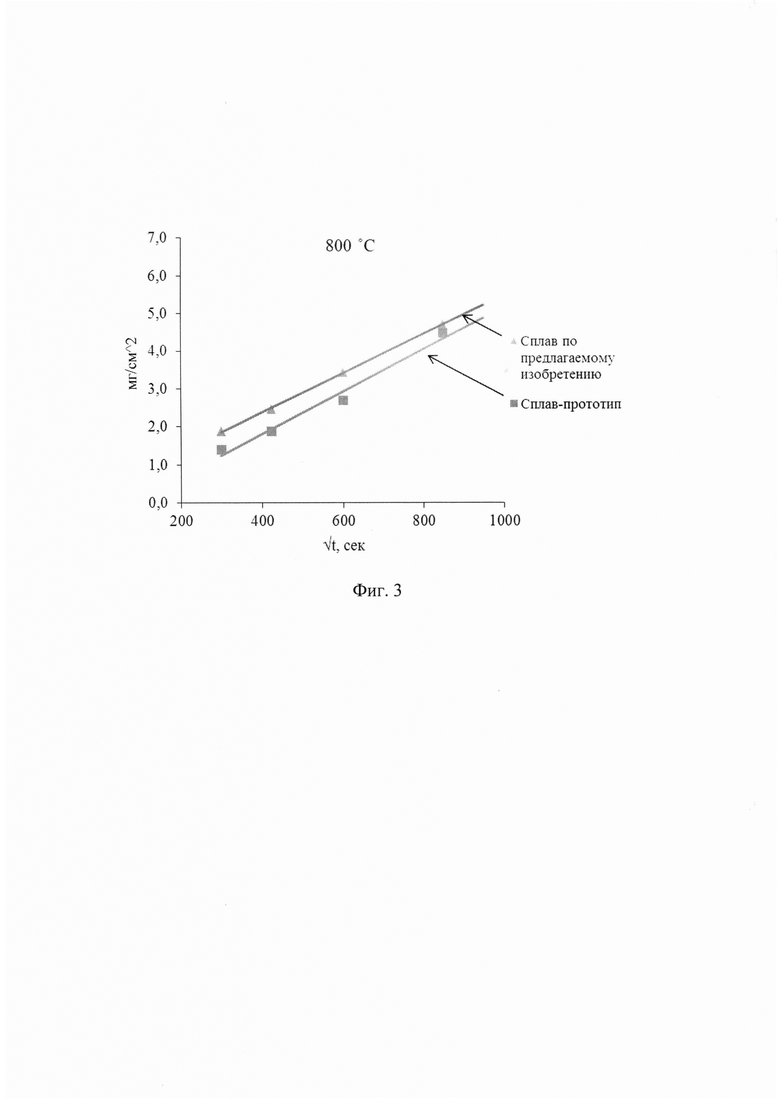

Для моделирования работы материала при эксплуатации в изделии проводили изотермический отжиг образцов сплава в статическом лабораторном воздухе при температурах 560°С и 800°C с продолжительностью выдержки 1000 и 200 часов соответственно. После чего осуществляли исследование стойкости к окислению посредством расчета привеса массы образцов, выраженного в мг/см. Результаты исследований стойкости к окислению в сравнении со сплавом-прототипом приведены на графиках зависимости привеса сплавов от квадратного корня из времени окисления при температурах 560°С и 800°С, представленных, соответственно, на фиг. 2 и фиг. 3.

Анализ результатов испытаний и данных исследований показал, что предлагаемый сплав обладает комплексом высоких механических и эксплуатационных свойств по отношению к известным низколегированным сплавам. Результаты оценки сопротивления окислению образцов сплава после длительного изотермического отжига демонстрируют долговечность материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОВОЙ МАТЕРИАЛ ИЗ ТИТАНОВОГО СПЛАВА И КОМПОНЕНТ ВЫХЛОПНОЙ СИСТЕМЫ | 2022 |

|

RU2785110C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2021 |

|

RU2776521C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2023 |

|

RU2812206C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2583972C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| Литейный сплав на основе титана | 2016 |

|

RU2634557C2 |

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721977C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721976C1 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

Изобретение относится к металлургии, в частности к созданию низколегированных титановых сплавов на основе титана, и может быть использовано для изготовления изделий, длительно работающих при высоких температурах, в частности компонентах выхлопных систем двигателей транспортных средств. Сплав на основе титана содержит, мас.%: алюминий 1,5-3,0, молибден 0,1-0,5, медь 0,5-1,5, кремний 0,1-0,6, железо не более 0,2, кислород не более 0,15, углерод не более 0,1, азот не более 0,03, водород не более 0,015, титан и неизбежные примеси - остальное. Сплав обладает комплексом высоких механических и эксплуатационных свойств, в частности высоким сопротивлением ползучести. Сплав пригоден для формовки в холодном состоянии. 2 н.п. ф-лы, 3 ил., 2 табл.

1. Сплав на основе титана, содержащий алюминий, молибден, кремний, железо, кислород, углерод, азот, водород, отличающийся тем, что сплав дополнительно содержит медь при следующем соотношении компонентов, мас.%:

2. Компонент выхлопной системы транспортного средства, изготовленный из сплава на основе титана, отличающийся тем, что он изготовлен из сплава на основе титана по п. 1.

| WO 2019026251 A1, 12.12.2019 | |||

| Заготовка из сплава на основе титана для упругих элементов с энергоемкой структурой | 2017 |

|

RU2681089C2 |

| WO 2020075667 A1, 16.04.2020 | |||

| US 7166367 B2, 23.01.2007. | |||

Авторы

Даты

2022-10-18—Публикация

2021-09-27—Подача