ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая заявка испрашивает приоритет и преимущество заявки на патент США с серийным номером 16/850,684, поданной 16 Апреля 2020 г. и полностью включенной сюда путем ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится к узлу сверлильного инструмента для сверления металлических или других материалов, содержащему держатель, имеющий установочный паз, в котором установлена режущая пластина, и сквозную систему подачи охлаждающей жидкости инструмента. Более конкретно, это изобретение относится к системе сверлильного инструмента, которая позволяет подводить охлаждающую жидкость на переднюю поверхность режущей пластины, таким образом, который способствует достижению более высоких скоростей проходки при сохранении целостности режущих кромок режущей пластины.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

[0003] В металлообрабатывающей промышленности очень желательно использовать охлаждающую жидкость для повышения производительности инструмента. Использование охлаждающей жидкости обеспечивает смазывание, отвод тепла от инструмента и способствует отводу стружки. В результате инструмент работает быстрее и имеет более длительный срок службы. Хотя использование охлаждающей жидкости в сверлильной продукции является типичным для различных отраслей промышленности, в отрасли сверлильных инструментов по-прежнему существует потребность в способе подачи охлаждающей жидкости, который превосходно подходит для поверхности раздела стружки и передней поверхности геометрии резания, особенно в сверлильных инструментах с двумя эффективными режущими кромками. Подача охлаждающей жидкости в такие инструменты не позволяла достичь более высоких скоростей проходки при сверлении без ущерба для срока службы инструмента. Достижение этого является еще более важным, потому что свойства многих материалов, которые сегодня сверлятся, создают нежелательный нагрев, трение и прилипание к передней поверхности сверлильных инструментов этого типа, что отрицательно влияет на производительность сверления. Эти нежелательные эффекты усугубляются растущим желанием быстрее сверлить отверстия в условиях высокой производительности. Таким образом, очевидно, что существует значительная потребность в подаче охлаждающей жидкости таким образом, чтобы снизить нагрев, трение и прилипание к передней поверхности во время операции сверления, что позволяет повысить производительность на более высоких скоростях по сравнению с аналогичными конструкциями сверла.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Таким образом, изобретение направлено к сверлильному инструменту, в котором достигаются полезные эффекты минимизации нежелательного нагрева, трения и прилипания к передней поверхности сверлильных инструментов этого типа. Система сверлильного инструмента содержит держатель, имеющий ось вращения, и первый и второй зажимные рычаги с боковыми поверхностями, образующими установочный паз. Режущая пластина с боковыми сторонами, расположенными смежно с боковыми поверхностями установочного паза, и режущими кромками, продолжающимися от оси вращения, установлена в паз. Пластина включает в себя передние поверхности, примыкающие к режущим кромкам, которые расположены выше первого и второго зажимных рычагов, когда пластина установлена в установочный паз. По меньшей мере, один канал для охлаждающей жидкости расположен через первый и второй зажимные рычаги по меньшей мере с одним выпускным отверстием для охлаждающей жидкости, направленным на стороны пластины в положении ниже передних поверхностей. Выпускное отверстие для охлаждающей жидкости выполнено с возможностью рассеивания охлаждающей жидкости в виде завесы по всей передней поверхности каждой режущей кромки.

[0005] Узел сверлильного инструмента согласно примеру содержит держатель, имеющий первый и второй концы и ось вращения. Второй конец держателя выполнен с возможностью неподвижного прикрепления к сверлильному станку, а первый конец содержит паз держателя, имеющий нижнюю посадочную поверхность по меньшей мере над участком паза держателя. Предусмотрена по меньшей мере одна режущая пластина, имеющая первую и вторую стороны, при этом первая сторона расположена в пазу держателя в посадочном зацеплении с нижней посадочной поверхностью держателя, так что пластина имеет общую ось вращения с держателем. Вторая сторона пластины включает в себя первую и вторую двойные эффективные режущие кромки, продолжающиеся от оси вращения, и первую и вторую передние поверхности, примыкающие к режущим кромкам. Держатель дополнительно включает по меньшей мере первое и второе отверстия для охлаждающей жидкости, продолжающиеся через держатель и направляющие некоторое количество охлаждающей жидкости на первую и вторую передние поверхности в заданном месте, а также объем охлаждающей жидкости, распределяемый по первой и второй передним поверхностям по существу по всему участку передней поверхности, примыкающему к каждой режущей кромке.

[0006] В примере, узел сверлильного инструмента содержит по меньшей мере первое и второе отверстия для охлаждающей жидкости, продолжающиеся через держатель и имеющие выходное отверстие по меньшей мере частично в пазу держателя и расположенные под углом, чтобы направлять некоторое количество охлаждающей жидкости на первую и вторую передние поверхности в заданном месте, примыкающем к пазу держателя и под углом к передней поверхности. В примере, узел сверлильного инструмента содержит по меньшей мере первое и второе отверстия для охлаждающей жидкости, продолжающиеся через держатель и имеющие выходное отверстие в пазу держателя и по меньшей мере в один резервуар, примыкающий к передней поверхности, и направляют некоторое количество охлаждающей жидкости на первую и вторую передние поверхности в заданном месте по меньшей мере из одного резервуара.

[0007] Изобретение также предусматривает способ подачи охлаждающей жидкости при операции сверления с использованием сверлильного инструмента, содержащего держатель, имеющий первый и второй концы и ось вращения. Второй конец держателя выполнен с возможностью неподвижного крепления в сверлильном станке, а первый конец держателя содержит установочный паз с боковыми поверхностями, и режущую пластину, расположенную в установочном пазу с боковыми поверхностями, расположенными смежными боковым поверхностям установочного паза, и при этом пластина включает в себя первую и вторую двойные эффективные режущие кромки, продолжающиеся от оси вращения, и первую и вторую передние поверхности, примыкающие к режущим кромкам и над установочным пазом держателя, причем держатель дополнительно включает в себя по меньшей мере первое и второе выпускные отверстия для охлаждающей жидкости, расположенные смежными сторонами пластины, и направляющие некоторое количество охлаждающей жидкости под давлением на боковые поверхности пластины, чтобы вызвать рассеивание охлаждающей жидкости в виде завесы по существу по всему участку передней поверхности, примыкающей к каждой режущей кромке.

[0008] Система подачи охлаждающей жидкости обеспечивает постоянное направленное распыление охлаждающей жидкости по передней поверхности геометрии резания, в частности по передней поверхности устройства с двойной эффективной режущей кромкой. Типичные конструкции сверла не нацелены на эту критическую зону резания с направленной охлаждающей жидкостью, а вместо этого полагаются на эффект заливки охлаждающей жидкостью, чтобы попытаться достичь этой области. Кроме того, система подачи охлаждающей жидкости в сверлильном инструменте по изобретению способствует сегментации стружки за счет теплового удара стружки на передней поверхности, обеспечиваемого направленной охлаждающей жидкостью. Целевая охлаждающая жидкость также улучшает смазывающую способность и поток охлаждающей жидкости вокруг области резания, сводя к минимуму повторное нарезание стружки и способствуя превосходному удалению стружки из просверленного отверстия. Также важно отметить, что эта система и способ подачи охлаждающей жидкости могут быть использованы в сочетании с дополнительными выпускными отверстиями для охлаждающей жидкости, нацеленными на другие критические области обработки резанием в том же теле сверла. Такая дополнительная подача охлаждающей жидкости может зависеть от различных факторов и зависит от применения и материала.

[0009] Соответственно, настоящее изобретение предусматривает усовершенствованный узел сверлильного инструмента и способ, позволяющие свести к минимуму нежелательное тепло, трение и прилипание к передней поверхности материала во время операции сверления, что приводит к возможности работы бурового инструмента на более высоких скоростях, в то же время, обеспечивая исключительный срок службы инструмента.

[0010] Вышеупомянутые усовершенствования и преимущества наряду с другими задачами и преимуществами настоящего изобретения станут очевидными при прочтении подробного описания различных примеров, взятых в сочетании с чертежами и формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011] Изобретение и его характеристики более подробно описаны ниже посредством примеров со ссылкой на чертежи, на которых:

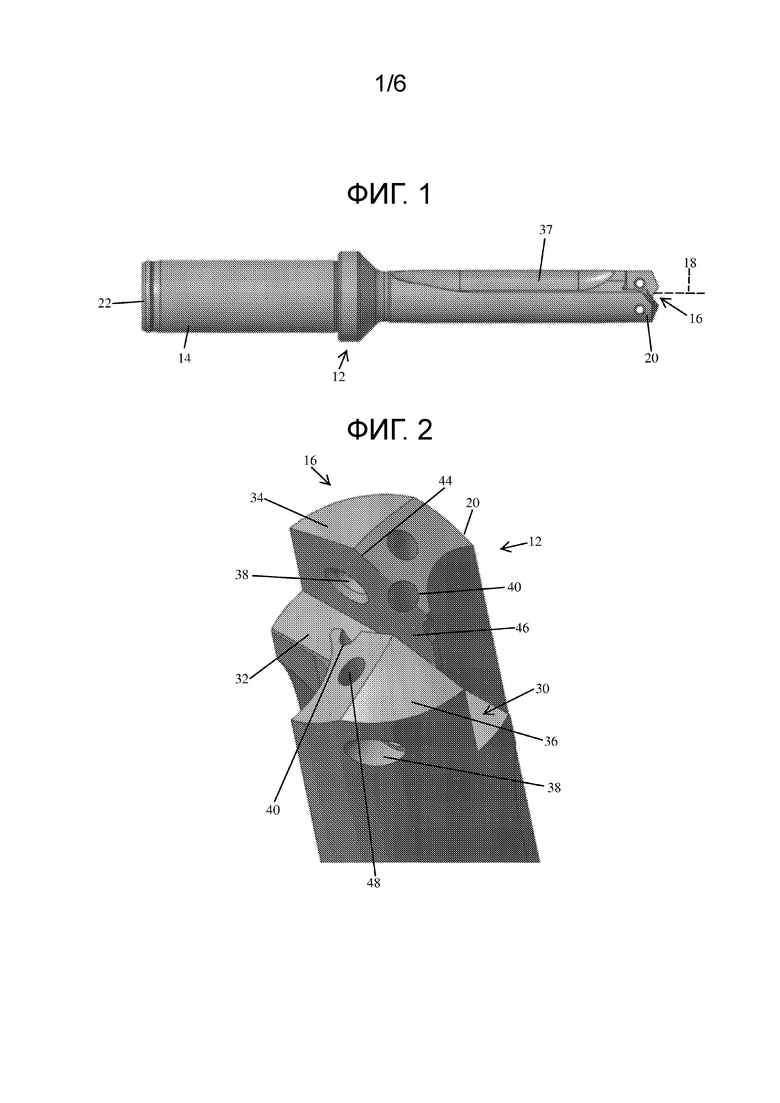

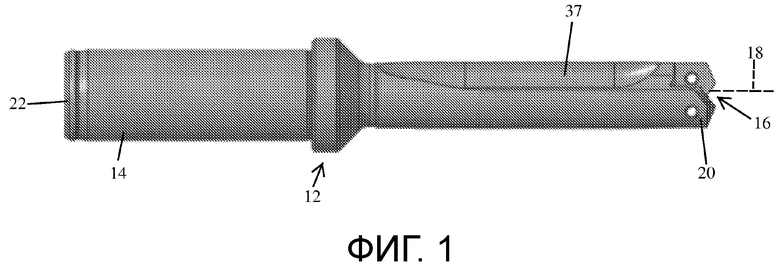

[0012] Фиг.1 представляет собой вид корпуса держателя сверла по примеру.

[0013] Фиг.2 представляет собой частичный вид в перспективе держателя, показанного на фиг.1.

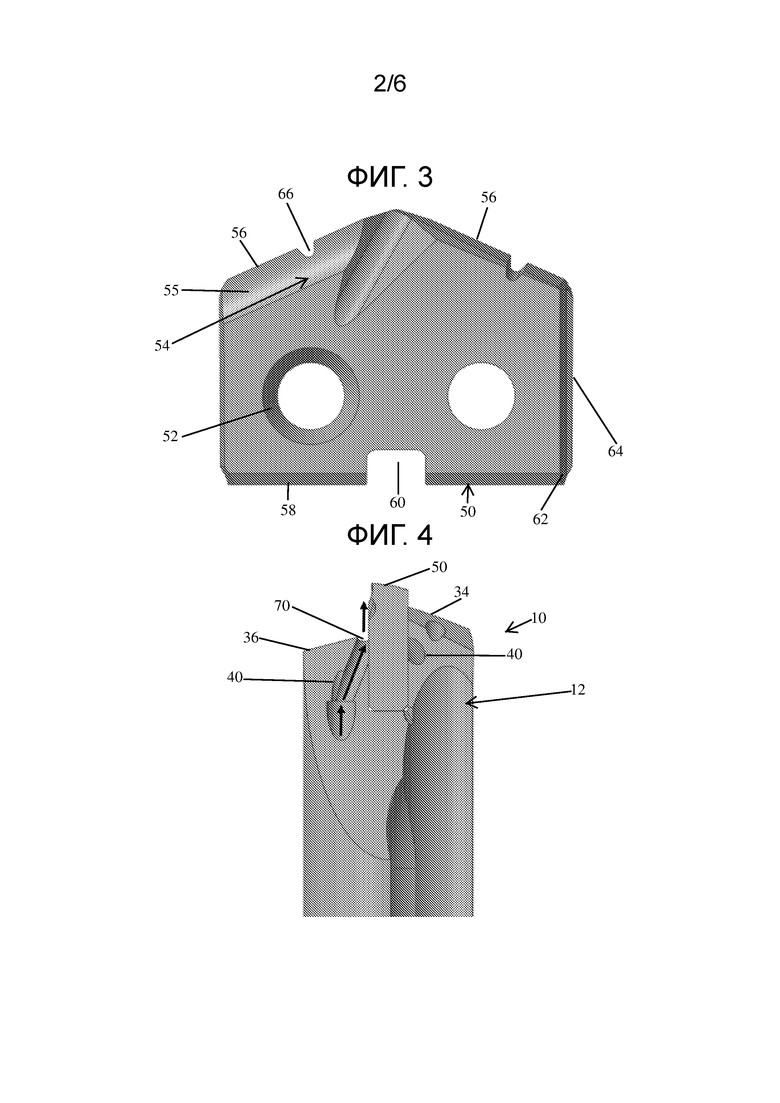

[0014] Фиг.3 представляет собой вид режущей пластины, которая должна быть установлена в держателе по фиг.1, в узле сверлильного инструмента.

[0015] Фиг.4 представляет собой вид частичного сечения держателя, показанного на фиг.1.

[0016] Фиг.5 представляет собой вид частичного сечения держателя, показанного на фиг.1, с пластиной по фиг.2, установленной вместе с держателем.

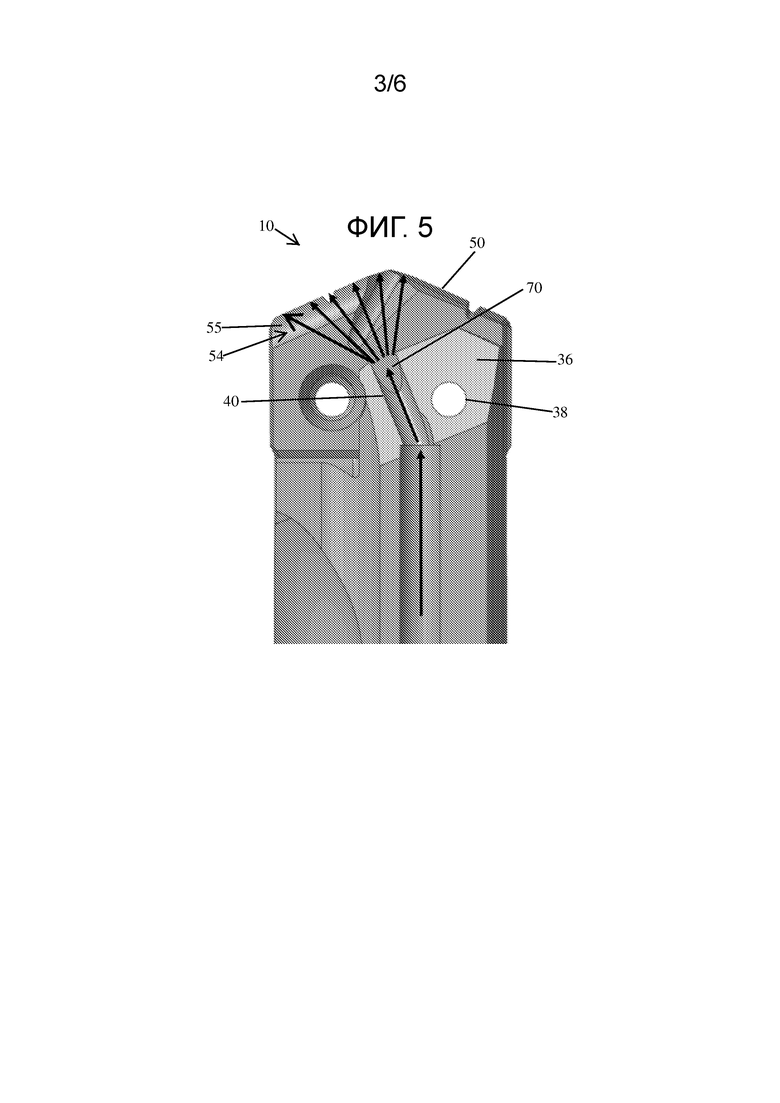

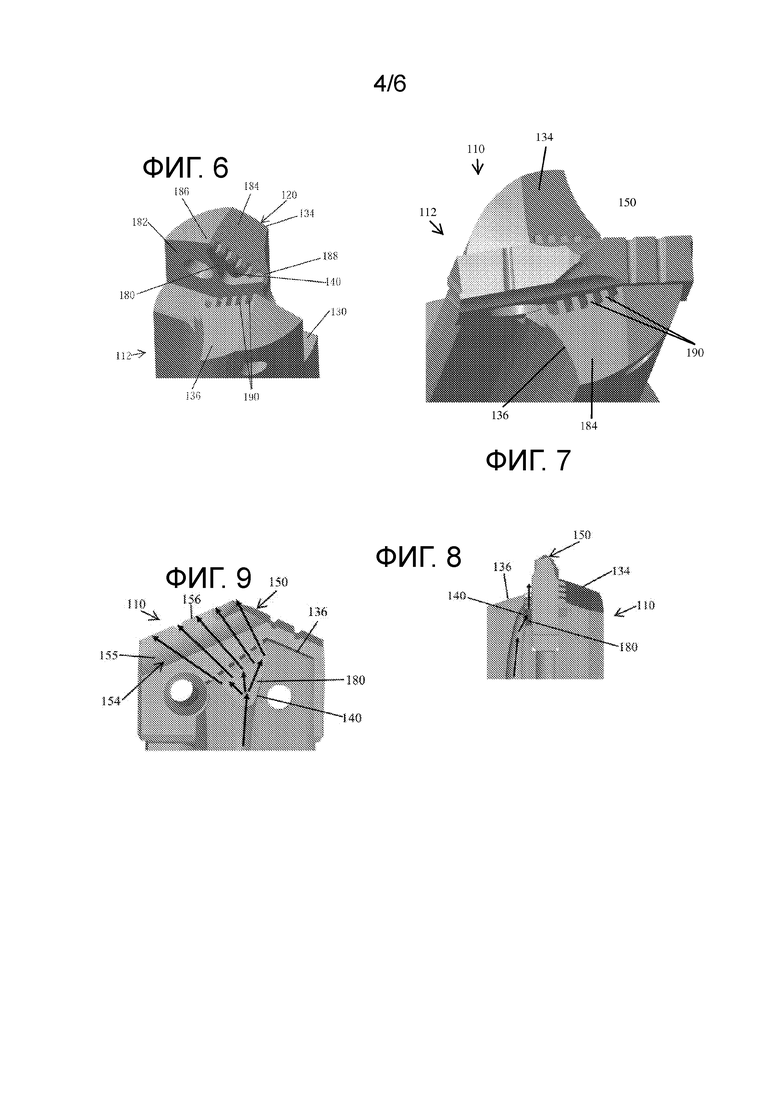

[0017] Фиг.6 представляет собой частичный вид в перспективе альтернативного примера держателя в узле сверлильного инструмента по изобретению.

[0018] Фиг.7 представляет собой частичный вид в перспективе держателя по фиг.6 с пластиной по фиг. 2, установленной вместе с держателем.

[0019] Фиг.8 представляет собой вид частичного сечения держателя, показанного на фиг.6, с пластиной по фиг.2, установленной вместе с держателем.

[0020] Фиг.9 представляет собой вид частичного сечения держателя, показанного на фиг.6, с пластиной по фиг.2, установленной вместе с держателем.

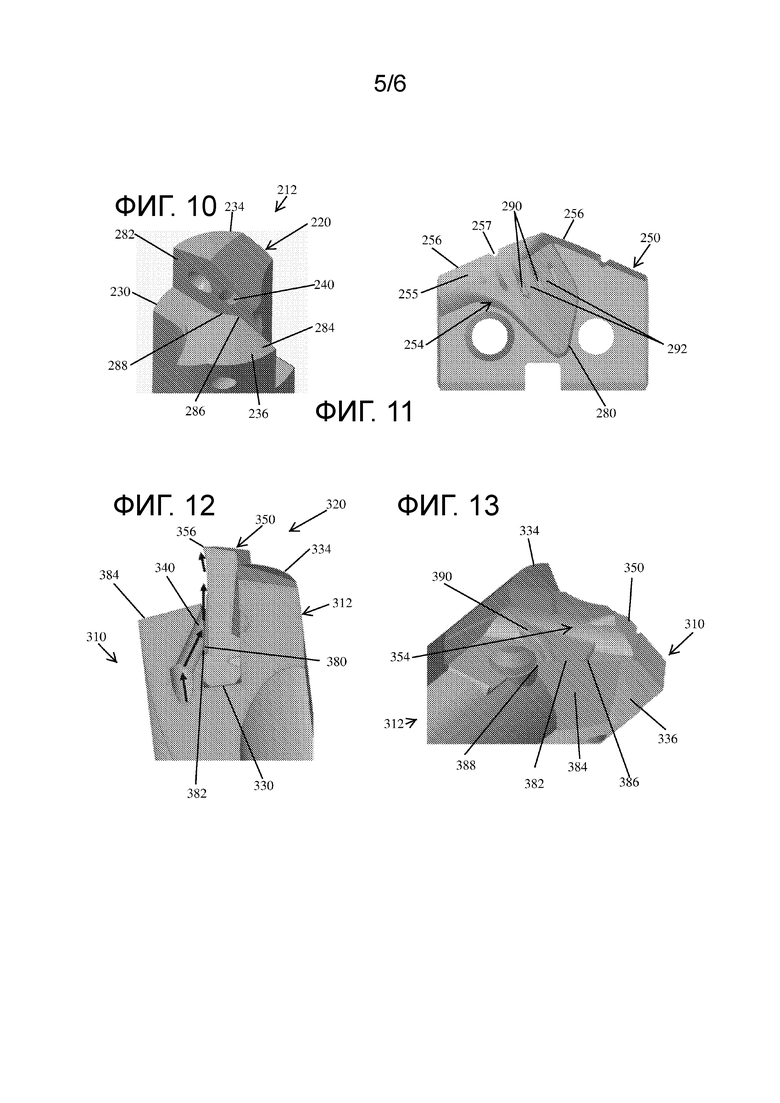

[0021] Фиг.10 представляет собой частичный вид в перспективе альтернативного примера держателя в узле сверлильного инструмента по изобретению.

[0022] Фиг.11 представляет собой вид альтернативного примера режущей пластины в узле сверлильного инструмента по изобретению.

[0023] Фиг.12 представляет собой вид частичного сечения держателя, показанного на фиг.10, с пластиной по фиг.11, установленной вместе с держателем.

[0024] Фиг.13 представляет собой частичный вид в перспективе альтернативного примера держателя и режущей пластины в узле сверлильного инструмента по изобретению.

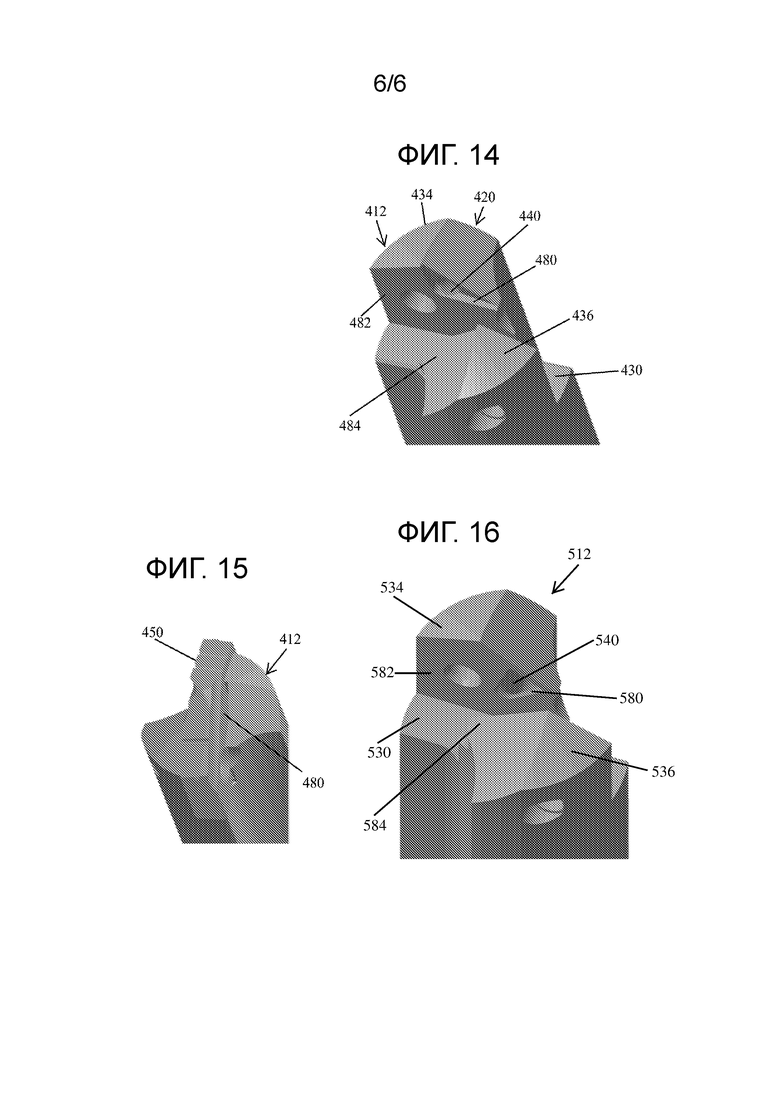

[0025] Фиг.14 представляет собой частичный вид в перспективе альтернативного примера держателя в узле сверлильного инструмента по изобретению.

[0026] Фиг.15 представляет собой частичный вид в перспективе примера по фиг.14 с режущей пластиной, установленной в держателе в узле сверлильного инструмента по изобретению.

[0027] Фиг.16 представляет собой частичный вид в перспективе альтернативного примера держателя в узле сверлильного инструмента по изобретению.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0028] Обращаясь теперь к примерам изобретения, следует отметить, что конфигурации подачи охлаждающей жидкости обеспечивают явные преимущества в сочетании со сверлильными инструментами, используемыми для создания отверстий. Известные конфигурации охлаждающей жидкости для сверл могут включать сверла со сквозной охлаждающей жидкостью, которые спроектированы с выходом охлаждающей жидкости на поверхность зазора геометрии резания сверла. Это приводит к тому, что охлаждающая жидкость направляется на дно просверленного отверстия. Другие устройства включают выпускные отверстия для охлаждающей жидкости, выходящие из канавки сверла и направленные на нижнюю часть отверстия. Такие устройства имеют более высокий потенциал для нарушения потока стружки через канавки сверла, а охлаждающая жидкость направляется на дно отверстия на расстоянии от режущего конца сверла. В примерах изобретения, расположение подачи охлаждающей жидкости создает превосходную траекторию подачи охлаждающей жидкости, которая лучше направлена на всю переднюю поверхность геометрии резания без нарушения схода стружки. Примеры относятся к усовершенствованным системам подачи охлаждающей жидкости и способам повышения производительности сверления.

[0029] Обращаясь к фигурам 1-5, иллюстрирован первый пример узла сверлильного инструмента, в целом, обозначенного позицией 10. Узел 10 сверлильного инструмента содержит держатель 12, который имеет хвостовик 14 и головной участок 16, связанные с ним. Держатель 12, в целом, имеет цилиндрическую форму с первым концом 20 и вторым концом 22, причем второй конец 22 и участок хвостовика 14 выполнены с возможностью неподвижного крепления в сверлильном станке для использования. Как показано на фиг.2, первый конец 20 держателя 12 имеет зажимной или установочный паз 30, который может продолжаться по всему диаметру головного участка 16 или по меньшей мере по его центральному участку в общем положении оси вращения держателя 12. Установочный паз 30 имеет нижнюю стенку 32, расположенную по существу в перпендикулярной ориентации относительно оси 18 вращения держателя 12, или эта стенка 32 может быть расположена под углом или содержащей множество поверхностей. В установочном пазу 30 по меньшей мере одна режущая пластина 50 точно расположена относительно держателя 12 и сопрягается со стенкой 32. Режущая пластина 50 выполняет требуемую функцию сверления вместе с держателем 12 и позволяет заменять пластину 50 при износе. Пластина 50 имеет двойную эффективную геометрию резания с геометрией вершины, содержащей множество режущих кромок 56, которые точно расположены относительно оси вращения держателя 12, чтобы свести к минимуму ошибки в результирующей операции сверления с использованием узла 10.

[0030] Держатель 12 может быть выполнен с возможностью включения на его первом конце 20 пары зажимных рычагов 34 и 36, которые продолжаются вокруг установочного паза 30. Зажимные рычаги 34 и 36 включают отверстия 38, которые вмещают винты для крепления режущей пластины 50 в ее положении внутри установочного паза 30. Отверстия 38 имеют резьбу и сопрягаются с отверстиями 52 для винтов, образованными в режущей пластине 50, для точного размещения режущей пластины 50 в заданном месте в установочном пазу 30. Каждый из зажимных рычагов 34 и 36 также включает в себя первое и второе вентиляционные отверстия 40 для подачи охлаждающей жидкости на переднюю поверхность, которые расположены так, чтобы по меньшей мере частично перекрывать верхний край 44 вертикальной стенки 46 каждого зажимного рычага 34 и 36 рядом с положением стороны пластины 50 ниже передней поверхности 54, связанной с каждой режущей кромкой 56 режущей пластины 50. Режущая кромка 55, образованная рядом с режущей кромкой 56, обеспечивает геометрию, позволяющую производить закрученную металлическую стружку для отвода. Размер и форму стружки можно контролировать путем изменения геометрии режущей кромки 55, такой как положение, размер и конфигурация. Передняя поверхность 54 может иметь плоскую, вогнутую или криволинейную поверхность и образует передний угол передней поверхности 54 на режущих кромках 56, который может быть одинаковым или изменяющимся. Выемка, образованная рядом с осью вращения, обеспечивает режущую кромку выемки и переднюю поверхность, примыкающую к кончику пластины. Зажимные рычаги 34 и 36 могут также иметь наклонные или изогнутые поверхности, которые облегчают удаление стружки через канавки 37 для удаления стружки на каждой стороне держателя 12, соответствующие одной из режущих кромок 56. Нижняя поверхность 58 режущей пластины 50 сопрягается с посадочной поверхностью 32, и хотя показано, что она плоская, как поверхность 32, она может иметь другую конфигурацию, соответствующую форме нижней поверхности 32. Установочный выступ или установочный штифт (не показаны) могут быть вставлены в отверстие, образованное на нижней поверхности 32 установочного паза 30 в держателе 12, которое точно расположено относительно оси вращения держателя 12. Режущая пластина 50 включает в себя установочный паз 60, который сопрягается с установочным выступом для точного позиционирования пластины 50 относительно оси вращения держателя 12.

[0031] Режущая пластина 50 может иметь форму лезвия перового сверла, с боковыми краями 62 лезвия, в целом, параллельными оси 18 вращения держателя 12 после того, как пластина 50 установлена и закреплена держателем 12. При закреплении держателем 12, режущая пластина 50 будет иметь ось вращения, желательно коаксиальную с осью вращения держателя 12. Режущая пластина 50 имеет ширину и может включать ленточки 64 на краях 62 для облегчения обработки отверстия с требуемыми характеристиками отделки. Режущие кромки 56 на режущей пластине 50 имеют форму тупой V-образной формы с режущими кромками 56 с каждой стороны от осевого центра. Режущие кромки 56 могут включать в себя множество режущих секций и стружколомы 66, которые совместно обеспечивают желаемую двойную эффективную режущую поверхность для материала и/или применения сверления. В целом, пластина 50 предназначена для резания при вращении вместе с держателем 12 в заданном направлении и не является реверсивной, хотя такие конфигурации сверлильного лезвия известны специалистам в данной области техники и могут использоваться в сочетании с настоящим изобретением по желанию. Установочные отверстия 52, которые взаимодействуют с отверстиями 38 в зажимных рычагах 34 и 36 для закрепления пластины 50 в установочном пазу 30 и прижатия к посадочной поверхности 32. Установочный паз 60 позволяет разместить в нем установочный штифт, а крепежные винты (не показаны) прижимают пластину 50 и паз 60 к установочному штифту для правильного и точного позиционирования пластины 50 относительно держателя 12, по желанию. Рассматриваются и другие устройства для подходящего размещения пластины 50 относительно держателя. В этом примере, режущие кромки 56 являются по существу параллельными толщине пластины 50 и отходят от толщины пластины 50 на величину, например, примерно от 0,01 до 0,025 дюйма. Рассеивание охлаждающей жидкости из отверстий 40 для охлаждающей жидкости позволяет охлаждающей жидкости сталкиваться с поверхностью раздела плавления стружки, формируемой на и недалеко от передней поверхности 54.

[0032] В этом примере, расположение первого и второго вентиляционных отверстий 40 для подачи охлаждающей жидкости на переднюю поверхность позволяет наносить и подавать смазочно-охлаждающую жидкость непосредственно на переднюю поверхность 54 рядом с режущими кромками 56 режущей пластины 50, что приводит к минимизации нежелательного нагрева, трения и прилипания к передней поверхности 54 обрабатываемых материалов, создаваемых режущими кромками 56 в узле инструмента этого типа. Это позволяет достигать более высоких скоростей проходки при операции сверления. Зажимные рычаги 34 и 36 могут при желании включать дополнительные выпускные отверстия 48 для охлаждающей жидкости, предусмотренные на верхней поверхности зажимных рычагов 34 и 36, для обеспечения дополнительной охлаждающей жидкости, направленной на нижнюю часть отверстия, для облегчения удаления стружки. В процессе механической обработки, режущие кромки 56 деформируют и режут материал, выделяя значительное количество тепла и образуя стружку материала, которую необходимо удалить с передней поверхности и вымывать из отверстия. Вентиляционные отверстия 40 для подачи охлаждающей жидкости на первую и вторую переднюю поверхность подают мощный поток смазочно-охлаждающей жидкости непосредственно на поверхность пластины 50 в месте, отстоящем от передней поверхности 54 рядом с режущими кромками 56 режущей пластины 50. Таким образом, поток охлаждающей жидкости рассеивается в виде завесы, которая затем попадает на поверхность раздела между формируемой стружкой материала и передней поверхностью 54. Металлический материал, пластически деформируемый режущими кромками 54, вызывает механические и химические процессы на границе сплавления образовавшейся стружки, которые выделяют тепло. Поток завесы охлаждающей жидкости, обеспечиваемый первым и вторым вентиляционными отверстиями 40 для подачи охлаждающей жидкости на переднюю поверхность, служит для более непосредственного проникновения через границу плавления, вызывая поток охлаждающей жидкости на границу плавления под углом смещения к передней поверхности и поверхности раздела режущей кромки, рассеянным образом из-за удара о боковую поверхность пластины 50 ниже передней поверхности 54 в точке 70. Поток охлаждающей жидкости из вентиляционных отверстий 40 также не нарушает поступление стружки в канавки в держателе 12, так как она формируется и удаляется канавками или другими областями. Положение вентиляционных отверстий 40 поддерживает по существу равномерный поток охлаждающей жидкости к поверхности раздела между передней поверхностью и формируемой стружкой за счет потока охлаждающей жидкости в виде завесы через переднюю поверхность 54 из положения смещения, примыкающего к центру пластины 50. Рассеивание сталкивающейся охлаждающей жидкости по передней поверхности 54 продолжается до внешнего диаметра режущих кромок 56. Расстояние от передней поверхности 54 начального удара зависит от размера пластины 50, но, как правило, находится на расстоянии от 0,2 до 1 дюйма в положении над центральной линией высоты пластины 50, но может быть любым подходящим размером на основе размера пластины 50. Вентиляционные отверстия 40 расположены под углом к сторонам пластины 50, например, под углом от 10 до 40 градусов или под любым подходящим углом в зависимости от размера пластины 50 для обеспечения рассеивания охлаждающей жидкости, как показано на фиг.5. Для некоторых применений, было обнаружено, что эффективным является угол между 20 и 30 градусами. Отверстия 40 для охлаждающей жидкости также наклонены относительно оси вращения пластины под углом, например, между 10 и 40 градусами, при этом этот угол зависит от ширины пластины 50, что позволяет рассеивать завесу охлаждающей жидкости из прилегающего положения вблизи оси вращения пластины 50 и по всей поверхности раздела между передней поверхностью и стружкой по мере ее формирования в процессе механической обработки. Для некоторых применений, было обнаружено, что эффективным является угол между 20 и 30 градусами. Размер и положение отверстий 40 для охлаждающей жидкости на поверхности раздела между зажимными рычагами 34 и 36 и стороной пластины 50 также позволяют распределить требуемый объем охлаждающей жидкости по поверхности раздела передней поверхности 54 и границе сплавления сформированной стружки на режущих кромках 56. Охлаждающая жидкость может подаваться под давлением, например, от 500 до 1000 фунтов на квадратный дюйм, но другие давления могут быть подходящими или предпочтительными в зависимости от применения и обрабатываемых материалов. Таким образом, во время работы, стружка, образующаяся вдоль режущих кромок 56 от центра и вдоль передней поверхности, закручивается режущей кромкой 55 на передней поверхности 54 и стружколомателем 66, что создает напряжение, на которое затем воздействует завеса охлаждающей жидкости, подаваемой первым и вторым вентиляционными отверстиями 40 для удара по материалу, когда он деформируется на режущих кромках 56, чтобы способствовать сегментации стружки. Охлаждающая жидкость из вентиляционных отверстий 40 растекается по поверхности пластины и на переднюю поверхность 54, сталкиваясь с границей плавления стружки по мере ее образования, вызывая термический удар по материалу, когда стружка формируется на поверхности раздела передней поверхности.

[0033] Также в этом примере, конфигурация первого и второго выходных отверстий 40 для охлаждающей жидкости должна иметь участок, например, примерно половины диаметра, как показано, на поверхности раздела зажимных рычагов 34 и 36 и сторон пластины 50, обеспечивает желаемое рассеивание охлаждающей жидкости по всей передней поверхности 54 до внешнего диаметра. Выпускные отверстия 40 для охлаждающей жидкости образуют частичное отверстие для охлаждающей жидкости, выходящее на паз 30, для направления охлаждающей жидкости на переднюю поверхность и распределения охлаждающей жидкости по передней поверхности рядом с режущими кромками 56, где во время обработки образуется стружка материала, и непосредственно у границы плавления формируемой стружки. Конфигурация отверстий 40 для охлаждающей жидкости в сочетании с пазом 30 и поверхностью раздела с боковой поверхностью пластины 50 для обеспечения частичных выпускных отверстий на поверхности раздела, вызывает турбулентность и окаймление охлаждающей жидкости из частичного отверстия для создания большей дисперсии охлаждающей жидкости относительно диаметра. Это облегчает и создает желаемое веерное рассеивание охлаждающей жидкости по передней поверхности 54. Конфигурация полуотверстия в этом примере вызывает окаймление слева и справа при выходе из отверстия, а уменьшенный поток, создаваемый на поверхности раздела, вызывает турбулентность на краях, увеличивая эффект окаймления. Хотя единственное выпускное отверстие 40 для охлаждающей жидкости обеспечивает желаемое рассеивание охлаждающей жидкости по передней поверхности 54, при желании могут быть использованы дополнительные отверстия или выходы для охлаждающей жидкости для покрытия передней поверхности, или могут быть использованы другие конфигурации частичных выпускных отверстий 40, а не половинчатые, например, круглое отверстие.

[0034] Как будет описано со ссылкой на другие примеры, пластина 50 может также иметь структуры, направляющие охлаждающую жидкость на поверхность пластины, чтобы помочь направлению потока охлаждающей жидкости на переднюю поверхность и формирующуюся стружку. Поток охлаждающей жидкости вдоль передней поверхности 54 также непосредственно достигает границы сплавления формирующейся стружки на передней поверхности 54. Завеса охлаждающей жидкости, подаваемой на переднюю поверхность 54, дополнительно не препятствует движению стружки, когда она формируется в канавке для отвода, а вместо этого помогает скручивать и ломать стружку, когда она формируется на передней поверхности и отрывается от передней поверхности. Охлаждающая жидкость направляется в это место из места, смещенного от канавки, и течет плоско через поверхность пластины 50 и переднюю поверхность 54, так что сформированная стружка течет поверх потока охлаждающей жидкости, попадая в канавку для эффективного отвода, даже при большом отношении глубины к диаметру. Такое расположение также обеспечивает рассеивание охлаждающей жидкости по внешнему диаметру передней поверхности 54, при этом все еще получая рассеяние в центре инструмента.

[0035] Обращаясь к фигурам 6-9, показан другой пример изобретения сверлильной системы 110. В этом примере, держатель 112 может иметь конфигурацию, аналогичную конфигурации, описанной в предыдущем примере, но включает дополнительные структуры на его первом конце 120. Зажимные рычаги 134 и 136 содержат первое и второе отверстия 140 для подачи охлаждающей жидкости на переднюю поверхность, которые открываются по меньшей мере в одну камеру или карман 180, образованный рядом с внутренней поверхностью 182 паза 130. Камера 180 в этом примере сконфигурирована, чтобы иметь слегка треугольную форму с верхней стороной, пересекающей поверхность раздела между боковой поверхностью 182 и верхней поверхностью 184 рычагов 134 и 136, чтобы создать частичное отверстие на поверхности раздела. Возможны и другие подходящие формы камеры 180. В этом примере, частичное отверстие продолжается примерно от центра зажимных рычагов 134 и 136 в положении 186 до положения, примыкающего к внутреннему краю зажимных рычагов 134 и 136 в положении 188. Таким образом, охлаждающая жидкость, подаваемая через первое и второе отверстия 140 для подачи охлаждающей жидкости на переднюю поверхность, выходит в камеру 180, а затем рассеивается из камеры 180 из верхней части камеры 180, а частичное отверстие, образованное рядом с боковой поверхностью режущей пластины 150, расположено в пазу 130. Это позволяет наносить и подавать смазочно-охлаждающую жидкость непосредственно на переднюю поверхность 154 и режущую кромку 155 рядом с режущими кромками 156 режущей пластины 150. Это снова приводит к минимизации нежелательного нагрева, трения и прилипания к передней поверхности 154 обрабатываемых материалов, создаваемых режущими кромками 156, что позволяет достичь более высоких скоростей проходки. Частичное отверстие, образованное рядом с боковой поверхностью режущей пластины 150, образованное камерой 180, может также включать барьерные структуры 190 для предотвращения возможного попадания стружки материала в камеру 180 во время обработки и/или для облегчения рассеивания охлаждающей жидкости из камеры 180 для направления на переднюю поверхность 154, по желанию. Структуры 190 могут иметь наклонные стороны, чтобы помочь направить поток охлаждающей жидкости по желанию. Хотя это и не показано, на верхней поверхности зажимных рычагов 134 и 136 могут быть предусмотрены дополнительные выпускные отверстия для обеспечения дополнительной охлаждающей жидкости, направленной на нижнюю часть отверстия, если это необходимо. Снова, в этом примере, выпускные отверстия 140 для подачи охлаждающей жидкости на первую и вторую переднюю поверхность подают мощный поток смазочно-охлаждающей жидкости непосредственно на поверхность пластины 150 в месте, отстоящем от передней поверхности 154 рядом с режущими кромками 156 режущей пластины 150. Таким образом, поток охлаждающей жидкости рассеивается в виде завесы, которая затем попадает на поверхность раздела между формируемой стружкой материала и передней поверхностью 154. Поток завесы из охлаждающей жидкости, обеспечиваемый первым и вторым выпускными отверстиями 140 для подачи охлаждающей жидкости на переднюю поверхность, совместно с камерой 180, служит для более непосредственного распределения охлаждающей жидкости на границе сплавления под углом смещения к передней поверхности и поверхности раздела режущей кромки, как в предыдущем примере. Поток охлаждающей жидкости из частичных отверстий, создаваемый камерой 180, снова не нарушает поступление стружки в канавки в держателе 112, так как она формируется и удаляется канавками или другими областями. Положение вентиляционных отверстий 140 и камер 180 поддерживает по существу равномерный поток охлаждающей жидкости к поверхности раздела между передней поверхностью и формируемой стружкой, создавая завесу охлаждающей жидкости через переднюю поверхность 154 из положения смещения от канавок. Рассеивание сталкивающейся охлаждающей жидкости по передней поверхности 154 продолжается до внешнего диаметра режущих кромок 156. Расстояние от передней поверхности 154 начального удара зависит от размера пластины 150, но находится на таком расстоянии, чтобы обеспечить желаемое рассеивание охлаждающей жидкости. Выпускные отверстия 140 расположены под углом относительно сторон пластины 150 для обеспечения рассеивания охлаждающей жидкости, как показано на фиг.9. В этом примере, отверстия 140 для охлаждающей жидкости могут быть по существу параллельными оси вращения пластины, но камера 180 затем обеспечивает рассеивание охлаждающей жидкости под углом по всей поверхности раздела между передней поверхностью и стружкой по мере ее образования во время механической обработки. Таким образом, во время работы, как и в предыдущем примере, стружка, образованная вдоль режущих кромок 156 от центра и вдоль передней поверхности 154, подвергается тепловому удару, поскольку материал деформируется на режущих кромках 156, что способствует сегментации стружки.

[0036] В другом примере, как показано на фигурах 10-11, держатель 212 может иметь конфигурацию, аналогичную конфигурации, описанной в предыдущем примере, но включает дополнительные структуры на его первом конце 220. Зажимные рычаги 234 и 236 содержат первое и второе отверстия 240 для подачи охлаждающей жидкости на переднюю поверхность, которые открываются на внутреннюю поверхность 282 паза 230. Выпускные отверстия 240 выходят в камеру или карман 280, образованный в этом примере на боковой поверхности пластины 250. Камера 280 сконфигурирована, чтобы иметь несколько треугольную форму с верхним боковым отверстием в верхней части пластины 250, которое пересекает поверхность раздела между боковой поверхностью 282 и верхней поверхностью 284 рычагов 234 и 236 для создания частичного отверстия на поверхности раздела. Возможны и другие подходящие формы камеры 280.

В этом примере, частичное отверстие продолжается примерно от центра зажимных рычагов 234 и 236 в положении 286 до положения, примыкающего к внутреннему краю зажимных рычагов 234 и 236 в положении 288. Таким образом, охлаждающая жидкость, подаваемая через первое и второе отверстия 240 для подачи охлаждающей жидкости на переднюю поверхность, выходит в камеру 280, а затем рассеивается из камеры 280 из верхней части камеры 280 и частичное отверстие, образованное рядом с боковой поверхностью режущей пластины 250, расположенной в пазу 230. Это позволяет применению и потоку смазочно-охлаждающей жидкости непосредственно на переднюю поверхность 254 и режущую кромку 255 рядом с режущими кромками 256 режущей пластины 250. Это снова приводит к минимизации нежелательного нагрева, трения и прилипания к передней поверхности 254 обрабатываемых материалов, создаваемых режущими кромками 256, что позволяет достичь более высоких скоростей проходки. Также могут быть предусмотрены структуры 290, отклоняющие поток охлаждающей жидкости, образованные рядом с частичным отверстием между боковой поверхностью режущей пластины 250, образованным камерой 280, для регулирования потока и рассеивания охлаждающей жидкости по всей передней поверхности 254. Структуры 290 могут выступать за боковую поверхность пластины 250 и сужаться вниз к передней поверхности 254, но при желании могут быть использованы другие подходящие конфигурации, такие как изогнутые элементы или канавки, для регулировки потока охлаждающей жидкости. В показанной конфигурации, или других подходящих конфигурациях структур 290, структуры 290 также служат в качестве стружколомов, чтобы облегчить образование стружки, когда материал скручивается режущей кромкой 255 и передней поверхностью 254. Сменная режущая пластина 250 отвечает за срезание материала с заготовки, а стружколомы создают две или более стружки, образованные вдоль передней поверхности 254, которые затем разбиваются или сегментируются структурами 290, служащими стружколомами. Стружколомы 290 скручивают стружку, создавая напряжение, что, в конечном счете, способствует сегментации стружки. Система подачи охлаждающей жидкости имеет полость 280 для охлаждающей жидкости, которая способствует распылению и рассеиванию охлаждающей жидкости для попадания на все режущие кромки режущей пластины 250. Для дополнительного облегчения распределения охлаждающей жидкости и помощи в образовании стружки, структуры 290, которые служат дополнительными гребнями стружколома, также позволяют направлять охлаждающую жидкость непосредственно в зону ломки стружки через каналы 292 для охлаждающей жидкости, образованные между гребнями 290. В то время как другие инструменты подают охлаждающую жидкость параллельно оси инструмента, подавая охлаждающую жидкость к режущей пластине путем заполнения отверстия, созданного инструментом, цель этой и других конструкций изобретения состоит в том, чтобы обеспечить возможность веерной подачи охлаждающей жидкости по поверхности пластины, доставляя ее на всю режущую кромку.

[0037] Хотя это и не показано, на верхней поверхности зажимных рычагов 234 и 236 могут быть предусмотрены дополнительные выпускные отверстия для обеспечения дополнительной охлаждающей жидкости, направленной на нижнюю часть отверстия, если это необходимо. Опять же, в этом примере, первое и второе выпускные отверстия 240 для подачи охлаждающей жидкости на переднюю поверхность подают мощный поток смазочно-охлаждающей жидкости непосредственно в камеру 280, образованную на поверхности пластины 150 в месте, отстоящем от передней поверхности 254. Таким образом, поток охлаждающей жидкости рассеивается в виде завесы, которая затем попадает на поверхность раздела между формируемой стружкой материала и передней поверхностью 254. Поток охлаждающей жидкости, обеспечиваемый первым и вторым выпускными отверстиями 240 для подачи охлаждающей жидкости на переднюю поверхность, совместно с камерой 280, служит для более непосредственного распределения охлаждающей жидкости на границе сплавления под углом смещения к передней поверхности и поверхности раздела режущей кромки, как в предыдущих примерах. Поток охлаждающей жидкости из частичных отверстий, образованных камерой 280 снова не нарушает поступление стружки в канавки в держателе 212, так как она формируется и удаляется канавками или другими областями. Положение вентиляционных отверстий 240 и камер 280 поддерживает по существу равномерный поток охлаждающей жидкости к поверхности раздела между передней поверхностью и формируемой стружкой, создавая завесу охлаждающей жидкости через переднюю поверхность 254 из положения смещения от канавок. Рассеивание сталкивающейся охлаждающей жидкости по передней поверхности 254 продолжается до внешнего диаметра режущих кромок 256. Расстояние от передней поверхности 254 начального удара зависит от размера пластины 250, но находится на таком расстоянии, чтобы обеспечить желаемое рассеивание охлаждающей жидкости. Выпускные отверстия 240 расположены под углом к сторонам пластины 250 для обеспечения желаемого рассеивания охлаждающей жидкости. В этом примере, отверстия 240 для охлаждающей жидкости могут быть по существу параллельны или расположены под углом к оси вращения пластины 250, которая в сочетании с камерой 280 затем обеспечивает желаемое рассеивание охлаждающей жидкости. Таким образом, во время работы, как и в предыдущих примерах, стружка, образованная вдоль режущих кромок 256 от центра и вдоль передней поверхности 254, подвергается тепловому удару, поскольку материал деформируется на режущих кромках 256, что способствует сегментации стружки.

[0038] Дополнительный пример показан на фигурах 12-13, с системой 310, включающей в себя держатель 312, который включает в себя дополнительные структуры на своем первом конце 320. Зажимные рычаги 334 и 336 содержат первое и второе отверстия 340 для подачи охлаждающей жидкости на переднюю поверхность, которые открываются на внутреннюю поверхность 382 паза 330. Выпускные отверстия 340 выходят в камеру или карман 380, образованный в этом примере на боковой поверхности пластины 350. Камера 380 сконфигурирована, чтобы иметь несколько треугольную форму с верхним боковым отверстием по направлению к верхней части пластины 350, которое пересекает поверхность раздела между боковой поверхностью 382 и верхней поверхностью 384 рычагов 334 и 336 для создания частичного отверстия на поверхности раздела. Отверстие является широким и тонким, чтобы обеспечить желаемое рассеивание охлаждающей жидкости в завесе, в то же время, предотвращая попадание стружки или мусора. Возможны и другие подходящие формы камеры 380. В этом примере, частичное отверстие продолжается примерно от центра зажимных рычагов 334 и 336 в положении 386 до положения, примыкающего к внутреннему краю зажимных рычагов 334 и 336 в положении 388. Таким образом, охлаждающая жидкость, подаваемая через первое и второе отверстия 340 для подачи охлаждающей жидкости на переднюю поверхность, выходит в камеру 380, а затем рассеивается из камеры 380 из верхней части камеры и частичного отверстия, образованного рядом с боковой поверхностью режущей пластины 350. Это позволяет применению и потоку смазочно-охлаждающей жидкости непосредственно на переднюю поверхность 354, примыкающую к режущей кромке 356 режущей пластины 350. В этом примере, режущие кромки 356 выходят наружу из толщины тела пластины, а поток охлаждающей жидкости непосредственно падает на переднюю поверхность 354 и поверхность раздела с режущими кромками 356, ударяя и облегчая образование стружки. Это снова приводит к минимизации нежелательного нагрева, трения и прилипания к передней поверхности 354 обрабатываемых материалов, создаваемых режущими кромками 356, что позволяет достичь более высоких скоростей проходки. Также могут быть структуры 390 отклонения потока охлаждающей жидкости на стороне пластины 350 для облегчения направления потока охлаждающей жидкости по всей передней поверхности, если это необходимо, и/или в камере 380. Структуры 390 могут иметь одну или несколько канавок на боковой поверхности пластины 350 или другие подходящие конфигурации для регулировки потока охлаждающей жидкости, если это необходимо. При желании могут быть использованы дополнительные отверстия для охлаждающей жидкости в верхней части зажимных рычагов 334 и 336. Частичное отверстие между боковой поверхностью режущей пластины 350, созданное камерой 380, регулирует поток и рассеивание охлаждающей жидкости по всей передней поверхности 354.

[0039] Обратимся к фигурам 14-15, с держателем 412, который включает в себя дополнительные структуры на своем первом конце 420. Зажимные рычаги 434 и 436 включают первое и второе отверстия 440 для подачи охлаждающей жидкости на переднюю поверхность, которые открываются на внутреннюю поверхность 482 паза 430. Выпускные отверстия 440 выходят в камеру или карман 480, обработанные на станке на боковой поверхности зажимных рычагов 440, например, рядом с центральной линией инструмента. Камера 480 сконфигурирована, чтобы иметь несколько треугольную форму с верхним боковым отверстием по направлению к верхней части зажимных рычагов 434 и 436, которое пересекает поверхность раздела между боковой поверхностью 482 и верхней поверхностью 484 рычагов 434 и 436 для создания частичного отверстия на поверхности раздела. Отверстие является широким и тонким, чтобы обеспечить желаемое рассеивание охлаждающей жидкости в завесе, в то же время, предотвращая попадание стружки или мусора. Возможны и другие подходящие формы камеры 480. В этом примере, частичное отверстие продолжается примерно от центра зажимных рычагов 434 и 436 в положении, примыкающем к внутреннему краю зажимных рычагов 434 и 436. Таким образом, охлаждающая жидкость, подаваемая через первое и второе отверстия 440 для подачи охлаждающей жидкости на переднюю поверхность, выходит в камеру 480, а затем рассеивается из камеры 480 из верхней части камеры и частичного отверстия, образованного рядом с боковой поверхностью режущей пластины, установленной в пазу 430. Это позволяет применению и потоку смазочно-охлаждающей жидкости непосредственно на переднюю поверхность рядом с режущими кромками режущей пластины. Также могут быть структуры отклонения потока охлаждающей жидкости на стороне режущей пластины для облегчения направления потока охлаждающей жидкости по всей передней поверхности, если это необходимо, и/или в камере 480. При желании могут быть использованы дополнительные отверстия для охлаждающей жидкости в верхней части зажимных рычагов 434 и 436. Частичное отверстие между боковой поверхностью режущей пластиной, созданное камерой 480, регулирует поток и рассеивание охлаждающей жидкости по всей передней поверхности режущей пластины.

[0040] Обратимся к фиг.16, с держателем 512, который включает в себя дополнительные структуры на своем первом конце. Зажимные рычаги 534 и 536 включают первое и второе отверстия 540 для подачи охлаждающей жидкости на переднюю поверхность, которые открываются на внутреннюю поверхность 582 паза 530. Выпускные отверстия 540 выходят в камеру или карман 580, образованный с помощью технологий аддитивного производства в сочетании с каналом для охлаждающей жидкости и выпускным отверстием 540, выполненным, например, в держателе 512 и внутреннем боковом участке зажимных рычагов 534 и 536. Камера 580 и выпускное отверстие 540 предназначены для направления охлаждающей жидкости из камеры 580 по схеме рассеивания по всей передней поверхности режущей пластины, расположенной в пазу 530. Верхняя часть камеры 580 открывается к верхней части зажимных рычагов 534 и 536, которая пересекает поверхность раздела между боковой поверхностью 582 и верхней поверхностью 584 рычагов 534 и 536, создавая частичное отверстие на поверхности раздела. Отверстие является ориентированным и тонким, чтобы обеспечить желаемое рассеивание охлаждающей жидкости в завесе, в то же время, предотвращая попадание стружки или мусора. Возможны и другие подходящие формы камеры 580. Методы аддитивного производства или формования позволяют направить выпускное отверстие 540 таким образом, чтобы оно было распределено по всей передней поверхности режущей кромки по желанию. Другие структуры отклонения потока охлаждающей жидкости, образованные в сочетании с выпускным отверстием 540 или камерой 580, могут быть использованы, и/или на пластине, расположенной в держателе 512. При желании могут быть использованы дополнительные отверстия для охлаждающей жидкости в верхней части зажимных рычагов 534 и 536. Направленное выпускное отверстие 540 и частичное отверстие между боковой поверхностью режущей пластины, образованное камерой 580, регулируют поток и рассеивание охлаждающей жидкости по всей передней поверхности режущей пластины по желанию.

[0041] Термины «содержащий», «включающий» и «имеющий», используемые в формуле изобретения и описании в данном документе, следует рассматривать как указывающие на открытую группу, которая может включать другие неуказанные элементы. Формы слов в единственном числе должны включать в себя форму множественного числа тех же слов, так что термины означают, что предусматривается одно или несколько из чего-либо. Термины «по меньшей мере, один» и «один или несколько» используются взаимозаменяемо. Термин «единственный» должен использоваться для обозначения того, что имеется в виду одно и только одно из чего-либо. Точно так же другие конкретные целочисленные значения, такие как «два», используются, когда подразумевается определенное количество чего-либо. Термины «предпочтительно», «предпочтительный», «предпочитать», «возможно», «может» и подобные им термины используются для обозначения того, что элемент, условие или этап, на которые делается ссылка, являются возможными (т.е. не обязательно требуемыми) признаками вариантов осуществления.

[0042] Хотя данное изобретение было описано со ссылкой на его варианты осуществления, следует понимать, что такое описание приведено только в качестве иллюстрации и не должно толковаться как ограничивающее объем заявленных вариантов осуществления. Соответственно, объем и содержание вариантов осуществления должны определяться только условиями следующей формулы изобретения. Кроме того, следует понимать, что признаки любого обсуждаемого здесь варианта осуществления могут быть объединены с одним или несколькими признаками любого одного или нескольких вариантов осуществления, обсуждаемых или предполагаемых в данном документе иным образом, если не указано иное.

Изобретение относится к обработке материалов резанием и может быть использовано для сверления металлических или других материалов. Система содержит держатель (12), первый и второй зажимные рычаги с боковыми поверхностями, образующими установочный паз, и режущую пластину. Держатель (12) содержит по меньшей мере одно отверстие для охлаждающей жидкости, расположенное через первый и второй зажимные рычаги, ориентированное под углом к одной из сторон пластины, с выпускным отверстием для охлаждающей жидкости из отверстия для охлаждающей жидкости в положении ниже передних поверхностей пластины, при этом охлаждающая жидкость распределяется по всей передней поверхности каждой режущей кромки после попадания на сторону пластины из выпускного отверстия для охлаждающей жидкости. Держатель имеет канавки для отвода стружки, соответствующие режущей кромке для отвода стружки, образованной режущими кромками пластины. Выпускное отверстие смещено от канавки. Повышается скорость обработки при сохранении целостности режущих кромок режущей пластины. 14 з.п. ф-лы, 16 ил.

1. Сверлильная система, содержащая:

держатель (12), имеющий ось (18) вращения, и первый и второй зажимные рычаги (34 и 36) с боковыми поверхностями (46), образующими установочный паз (30),

режущую пластину (50) со сторонами, расположенными смежно с боковыми поверхностями (46) установочного паза (30), и режущими кромками (56), продолжающимися от оси вращения, и передними поверхностями (54), смежными режущим кромкам (56), расположенными над первым и вторым зажимными рычагами (34 и 36), когда пластина установлена в установочном пазе,

при этом держатель (12) содержит по меньшей мере одно отверстие (40) для охлаждающей жидкости, расположенное через первый и второй зажимные рычаги (34 и 36), ориентированное под углом к одной из сторон пластины, с выпускным отверстием для охлаждающей жидкости из отверстия (40) для охлаждающей жидкости в положении ниже передних поверхностей (54) пластины, при этом охлаждающая жидкость распределяется по всей передней поверхности (54) каждой режущей кромки (56) после попадания на сторону (46) пластины (50) из выпускного отверстия для охлаждающей жидкости, причем держатель имеет канавки для отвода стружки, соответствующие режущей кромке (56) для отвода стружки, образованной режущими кромками (56) пластины (50), а выпускное отверстие для охлаждающей жидкости смещено от канавки.

2. Сверлильная система по п.1, в которой выпускное отверстие для охлаждающей жидкости расположено так, чтобы частично перекрывать верхний край вертикальной стенки каждого из первого и второго зажимных рычагов.

3. Сверлильная система по п.1, в которой выпускное отверстие для охлаждающей жидкости образовано только на участке продолжения верхней части боковой поверхности установочного паза в первом и втором зажимных рычагах ниже передних поверхностей.

4. Сверлильная система по п.1, в которой верхний край боковых поверхностей паза, образованного в первом и втором зажимных рычагах ниже передних поверхностей, расположен под углом от верхней части к нижней части, а выпускное отверстие для охлаждающей жидкости расположено смежно нижней части.

5. Сверлильная система по п.1, в которой держатель содержит по меньшей мере одно отверстие для охлаждающей жидкости, расположенное через первый и второй зажимные рычаги, с выпускным отверстием, которое по меньшей мере частично перекрывает верхний край вертикальной стенки каждого зажимного рычага рядом с положением стороны пластины, расположенной ниже передних поверхностей пластины.

6. Сверлильная система по п.1, в которой по меньшей мере одно отверстие для охлаждающей жидкости образует частичное выпускное отверстие, которое вызывает турбулентность и окаймление охлаждающей жидкости из частичного выпускного отверстия.

7. Сверлильная система по п.1, в которой отверстие для охлаждающей жидкости направлено под углом от 10 до 40 градусов к боковой поверхности пластины и наклонено относительно оси вращения пластины под углом от 10 до 40 градусов.

8. Сверлильная система по п.1, в которой второе выпускное отверстие для охлаждающей жидкости расположено в связи с первым и вторым зажимными рычагами.

9. Сверлильная система по п.1, в которой пластина имеет структуры отклонения потока охлаждающей жидкости на сторонах выше выпускного отверстия для охлаждающей жидкости.

10. Сверлильная система по п.9, в которой структуры отклонения охлаждающей жидкости образованы с возможностью зацепления и разрушения стружки, образующейся вдоль передних поверхностей во время сверления.

11. Сверлильная система по п.1, в которой выпускное отверстие для охлаждающей жидкости открывается по меньшей мере в одну камеру, образованную рядом с пластиной и боковой поверхностью первого и второго зажимных рычагов в установочном пазу.

12. Сверлильная система по п.11, в которой выпускное отверстие для охлаждающей жидкости направлено под углом по меньшей мере в одну камеру.

13. Сверлильная система по п.11, в которой по меньшей мере одна камера имеет структуры отклонения охлаждающей жидкости, образованные рядом с отверстием, образованным камерой, расположенной относительно выпускного отверстия для охлаждающей жидкости.

14. Сверлильная система по п.11, в которой по меньшей мере одна камера имеет барьерные структуры в верхней области боковой поверхности первого и второго зажимных рычагов.

15. Сверлильная система по п.11, в которой по меньшей мере одна камера расположена на боковой поверхности первого и второго зажимных рычагов или на боковых поверхностях пластины.

| US 3076357 A1, 05.02.1963 | |||

| US 3364800 A1, 23.01.1968 | |||

| US 6447222 B2, 10.09.2002 | |||

| ЭЖЕКТОРНАЯ СИСТЕМА СВЕРЛЕНИЯ | 2008 |

|

RU2429948C1 |

Авторы

Даты

2024-01-30—Публикация

2021-04-12—Подача