Изобретение относится к химической технологии на основе переработки углеродсодержащего сырья путем нагрева с получением углеродистого материала для последующего применения в металлургической, химической и электродной промышленности.

Известна установка замедленного коксования (Яшкарова М.Г., Оразжанова Л.К., Лебаева Ж.Т. Лабораторные работы по Общей химической технологии: учебное пособие. - Семей, 2011. - 112 с.), основу которой составляет трубка для коксования. Трубка для коксования должна герметично закрываться с обеих сторон и на одном конце иметь газоотводную трубку, соединенную с манометром. Температуру процесса измеряют термопарой. Газоотводная трубка последовательно соединяется с системой для улавливания летучих продуктов коксования: ловушкой, поглотительными склянками Дрекселя, двумя трубками с активированным углем и газометром и помещается в сосуд Дьюара или баню, которые заполняются водой со льдом. Трубка используется для улавливания следов влаги. Склянку используют для улавливания СО2 и сероводорода. Поглотительную склянку заполняют 30 мл раствора оксида ртути и в ней улавливают непредельные углеводороды. Две трубки служат для улавливания сырого бензола, и их заполняют высушенным активированным углем. Газометр заполняют насыщенным раствором хлорида натрия.

Недостатком данной установки является большое количество V-образных участков трубопровода, что может привести к образованию гидрозатвора и разрыву трубопровода.

Известна лабораторная установка коксования (Прошкина С.Е. Комплексное исследование жидких продуктов коксования тяжелых нефтяных остатков ОАО «АНПЗ ВНК» / С.Е. Прошкина, С.С. Косицина, И.С. Грайворонский, Ф.А. Бурюкин // Журнал Сибирского федералоьного университета. Серия: Химия. 2014. Т. 1, № 7. С. 112-121.), которая состоит из следующих узлов: блок коксования, состоящий из реактора объемом 500 см3, изготовленный из стали 12Х18Н10Т, и муфельной печи; термопары для контроля и регулирования температуры процесса; система отвода и конденсации парогазовой смеси из реактора; система создания и поддержания давления посредством подвода инертного газа. Реактор помещен в муфельную печь, способную поддерживать температуру до 1100°С с регулировкой скорости и времени нагрева за счет термопары. Образующаяся в процессе коксования парогазовая смесь дистиллятов и газов с температурой ~300°С выводится из реактора и по системе стальных трубок направляется в сборник. Сборник дистиллятных продуктов коксования помещен в водяную баню с температурой 15°С. Дальнейшее охлаждение отходящих газов осуществляется обратным холодильником. Для контроля давления в системе пробоотбора установлен манометр МПТИ1 последовательно за обратным холодильником на линии вывода газов коксования. Для проведения экспериментов при повышенном давлении на выходе из холодильника водяного установлен клапан предохранительный сбросной марки КПС-С-2-Г. Пробоотборник газообразных продуктов коксования при помощи системы силиконовых трубок устанавливается на выходе клапана.

Недостатком данной установки является использование муфельной печи в качестве нагревателя, т.к. это приводит к увеличению теплопотерь и, следовательно, увеличению затрачиваемой мощности на обогрев реактора, а также установка предохранительного клапана на линии низкого давления.

Известна лабораторная установка коксования (Ахмадеева А.Ф. Коксование тяжелого газойля каталитического крекинга // Материалы 73-й научно-технической конференции студентов, аспирантов и молодых ученых УГНТУ. В 2 т. / отв. ред. Р.У. Рабаев. - Уфа: УНПЦ «Издательство УГНТУ», 2022.), состоящая из следующих элементов: электрическая печь, коксовый куб, термопара, трансформатор, потенциометр, водяной холодильник, колба приемная для дистиллята коксования, колба приемная дистиллята, газовый счетчик.

Недостатком данной установки является использование муфельной печи в качестве нагревателя, т.к. это приводит к увеличению теплопотерь и, следовательно, увеличению затрачиваемой мощности на обогрев реактора.

Известна пилотная установка коксования (https://www.meta-chrom.ru/catalog/lab-reactors/pilotnaya-ustanovka-koksovaniya/), состоящая из следующих элементов: электрическая распашная печь, реактор со сферическим дном и съемной крышкой, баллон с азотом, сырьевая и продуктовая емкости.

Недостатком данной установки является конструкция реактора, имеющего сферическое дно, что приводит к усложнению процесса механической выгрузки кокса.

Известна установка замедленного коксования (Козин В.Г., Солодова Н.Л., Минхайров М.Ф., Кемалов А.Ф. Лабораторные работы по технологии нефти и газа. Метод. указ. к лаб. работам / Казань: Каз. гос. технол. ун-т , 1996. - 32 с.), принятая за прототип, которая состоит из реактора с электрообогревом, холодильника, приемника, абсорбера, газовых часов. Крышка реактора снабжена карманом для термометра, она присоединяется к фланцу реактора на болтах; между фланцами укладывается асбестовая или паронитовая прокладка. Реактор помещается в стакан, установленный в асбестовый кожух с электрообогревом. Стакан от нитей обогревателей изолирован асбестовой прокладкой. Кожух изготовлен из 20-миллиметрового прессованного асбеста, создающего надежную теплоизоляцию. Обогрев осуществляется двумя спиралями 400 и 1200 Вт. Кожух оснащен двумя розетками для включения этих спиралей в сеть. Температура в кубе замеряется термометром, а в кожухе при помощи термопары ХА в комплекте с вольтметром. Реактор соединяется с холодильником посредством гайки. Пары продуктов коксования проходят холодильник и через алонж поступают в приемник. Несконденсировавшаяся часть через обратный холодильник поступает в абсорбер, который служит для улавливания капель жидкого продукта, увлеченных газом. В качестве абсорбера используется дрексельная склянка, абсорбентом является соляровое масло, налитое на высоту 3-4 см. Количество выделившегося газа замеряется газовыми часами.

Недостатком данной установки является использование канцерогенного асбеста и неизолированной обогреваемой нити.

Техническим результатом является повышение эффективности работы установки.

Технический результат достигается тем, что реактор состоит из обечайки реактора, который выполнен в форме полого цилиндра, на котором жестко закреплено днище, а сверху установлена крышка, которая выполнена из нижнего фланца и верхнего фланцев, в центральной части верхнего фланца выполнены отверстия, в которые установлены штуцера и карман для термопар слоя, который выполнен в виде полой трубы с глухим концом, в котором закреплены термопары слоя, реактор коксования помещен в стакан, который выполненн в форме полого цилиндра, вокруг которого по спирали установлены нагреватели, а каждом из которых установлена термопара, манометр установлен с возможностью съема на манометрической трубе, которая соединена со штуцером, на шлемовой трубе последовательно установлены с возможностью съема игольчатый вентиль, холодильник-конденсатор и сборник дистиллятов, система шкафа управления нагревательными элементами состоит из ПИД-регуляторов, вход которого соединен с термопарами нагревателей, а выходы соединены с конвертером и твердотельными реле, выход которого соединен с розеткой реактора через плавкий предохранитель, и измерителя-регулятора, вход которого соединен с термопарами слоя, а выходы соединены с конвертером и твердотельным реле, при этом конвертер соединен с персональным компьютером.

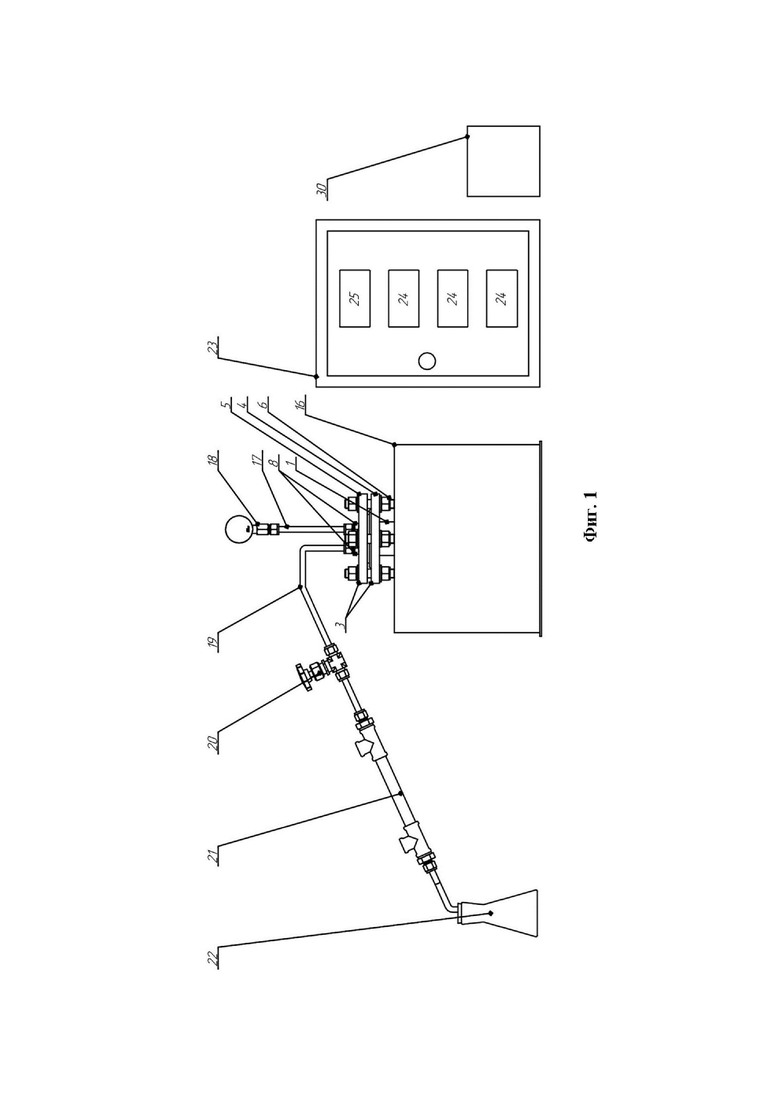

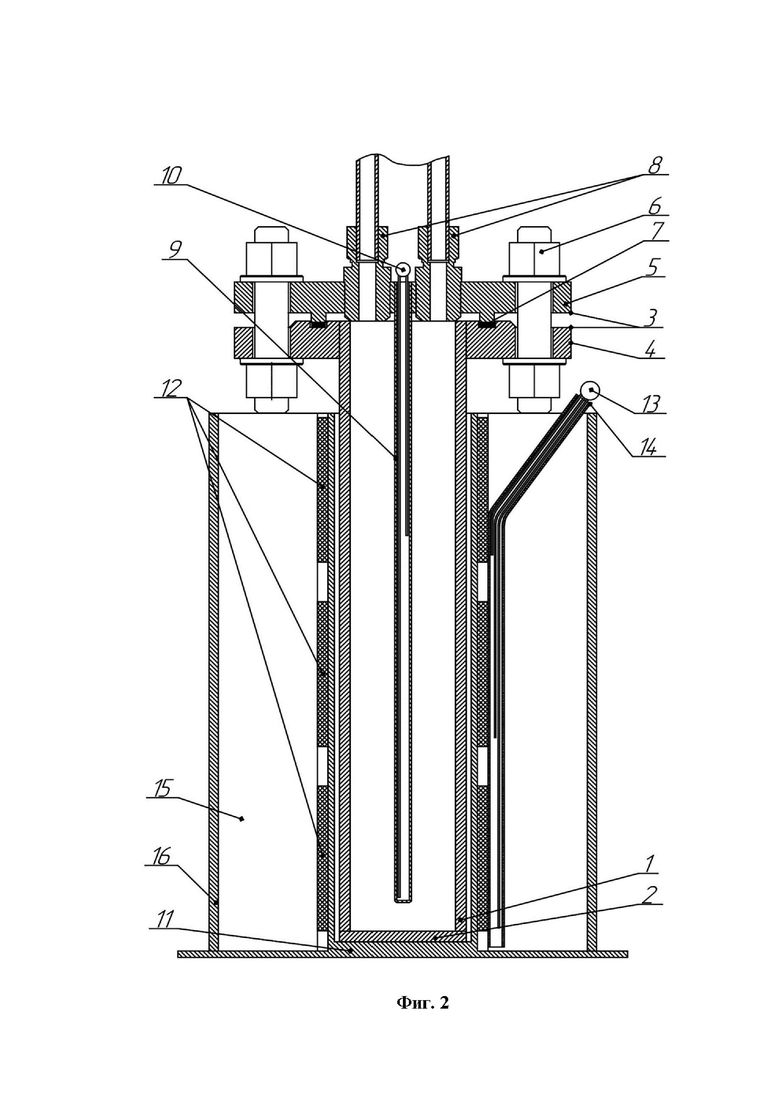

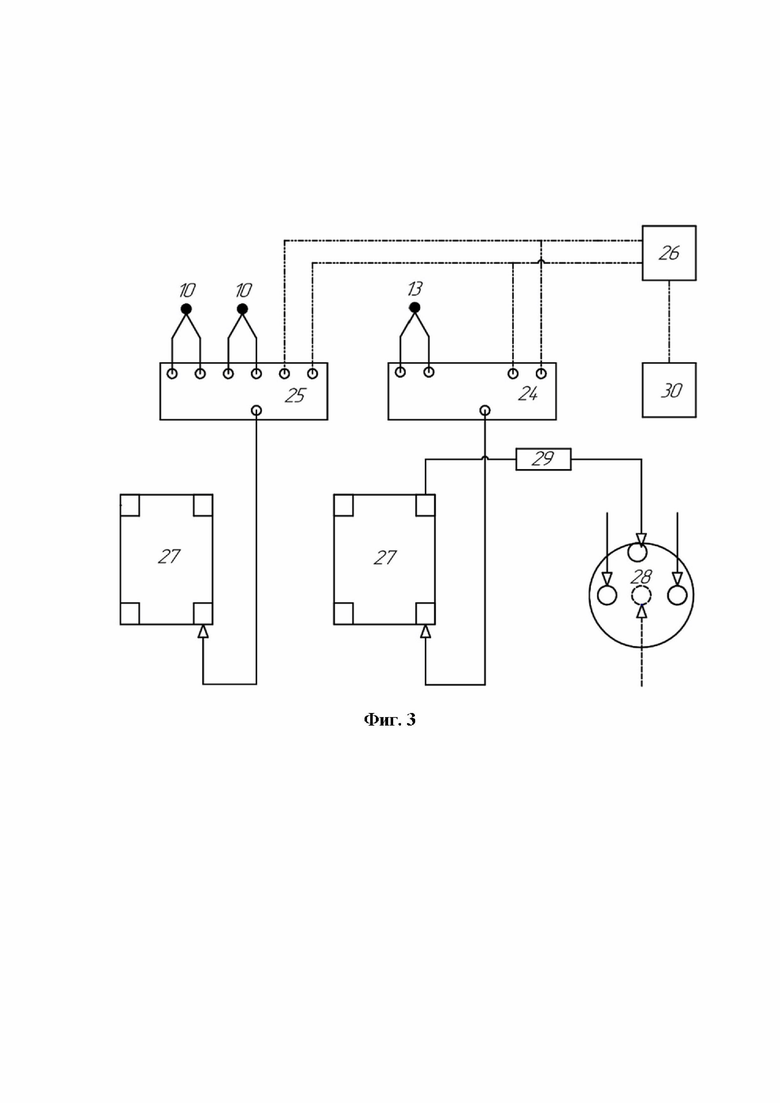

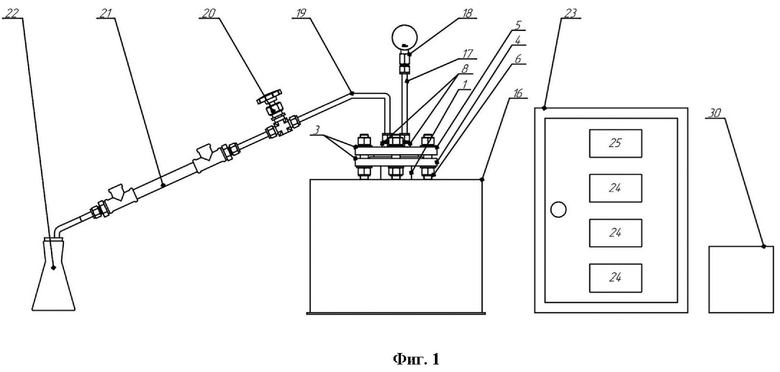

Установка по коксованию углеводородного сырья поясняется следующими фигурами:

фиг. 1 - общий вид устройства;

фиг. 2 - устройство реактора коксования;

фиг. 3 - схема управления нагревателями реактора коксования, где:

1 - обечайка реактора;

2 - днище;

3 - крышка;

4 - нижний фланец крышки;

5 - верхний фланец крышки;

6 - болтовое соединение;

7 - прокладка;

8 - штуцера;

9 - карман для термопар слоя;

10 - термопары слоя;

11 - стакан;

12 - нагреватели;

13 - термопары нагревателей;

14 - карман для термопар нагревателей;

15 - теплоизоляция;

16 - кожух;

17 - манометрическая труба;

18 - манометр;

19 - шлемовая труба;

20 - игольчатый вентиль;

21 - холодильник конденсатор;

22 - сборник дистиллятов;

23 - шкаф управления;

24 - ПИД-регуляторы;

25 - измеритель-регулятор;

26 - конвертер;

27 - твердотельные реле;

28 - розетка реактора;

29 - плавкие предохранители;

30 - персональный компьютер (ПК).

Установка по коксованию углеводородного сырья включает реактор коксования (фиг.1, 2), который состоит из обечайки реактора 1, выполненной в форме полого цилиндра, на котором жестко закреплено днище 2. Сверху обечайки реактора 1 установлена крышка 3 выполненная из нижнего фланца крышки 4 и верхнего фланца крышки 5. Нижний фланец крышки 4 соединен с верхним фланцем крышки 5 болтовым соединением 6. В нижнем фланце крышки 4 выполнен паз, в который установлена прокладка 7. В нижней части верхнего фланца крышки 5, напротив паза установлен шип. В центральной части верхнего фланца крышки 5 выполнены отверстия, в которые установлены и жестко закреплены штуцера 8 и карман для термопар слоя 9, выполненный в виде полой трубы с глухим концом, в котором закреплены термопары слоя 10. Реактор коксования помещен в стакан 11, выполненный в форме полого цилиндра, который вокруг которого по спирали установлены нагреватели 12. На каждый нагреватель 12 установлена термопара 13, которая помещена в карман 14, выполненный в виде полой трубы. На нагревателях 12 закреплена теплоизоляция 15, которая выполнена, например, из минераловатного материала, на закреплен кожухом 16 выполненный, например, из металла. Один штуцер 8 соединен с возможностью съема с манометрической трубой 17, на верху которой установлен манометр 18. Второй штуцер 8 соединен с возможностью съема со шлемовой трубой 19. На шлемовой трубе 19 последовательно установлены с возможностью съема игольчатый вентиль 20, холодильник-конденсатор 21, выполненный в виде теплообменника «труба в трубе» и сборник дистиллятов 22 выполненный в форме плоскодонной колбы с резиновой крышкой.

Система шкафа управления нагревательными элементами 23 (фиг. 1, 3) состоит из ПИД-регуляторов 24 и измерителя-регулятора 25. Вход измерителя-регулятора 25 соединен с термопарами слоя 10. Выходы соединены с конвертером 26 и твердотельным реле 27. Вход ПИД-регуляторов 24 соединен с термопарами нагревателей 13. Выходы соединены с конвертером 26 и твердотельными реле 27. Выход твердотельных реле 27 соединен с розеткой реактора 28 через плавкий предохранитель 29. Конвертер 26 соединен с персональным компьютером 30.

Установка по коксованию углеводородного сырья работает следующим образом. Углеводородное сырье загружается не более чем на 2/3 от высоты в предварительно взвешенный реактор, после чего он повторно взвешивается и фиксируется масса залитого сырья. Реактор устанавливается в стакан 14, в паз нижнего фланца крышки 4 устанавливается прокладка 7, на которую устанавливается верхний фланец крышки 5. Фланцевое соединение герметизируется затягиванием болтового соединения 6. В карман термопар слоя 9 устанавливаются термопары 10. На верхний фланец крышки 5 устанавливаются шлемовая труба 19, манометрическая труба 17 и манометр 18. Работа нагревателей 12 контролируется ПИД-регуляторами 24, к которым подключены термопары нагревателей 13. Углеводородное сырье нагревают, легкая фракция начинает испаряться. Температуру испарения фиксируют показаниями термопар слоя 10 на приборе 25, давление в системе фиксируют манометром 18. Вентилем 20 регулируется расход образующихся при нагревании газо-жидкостных продуктов и регулируется давление в системе. Затем газо-жидкостные продукты направляются через противоточный холодильник-конденсатор 21, через который циркулирует водопроводная вода, они охлаждаются и конденсируются. Сконденсированные дистилляты коксования скапливаются в сборнике дистиллятов 22. Несконденсированные легкие углеводородные газы уносятся в вытяжную вентиляционную систему. Процесс продолжается до выхода установки на режим работы с требуемой температурой и давлением. После окончания процесса и остывания реактора образовавшийся твердый углеродистый материал выгружается механическим способом. Показания ПИД-регуляторов 24 и измерителей-регуляторов 25 через конвертер 26 передаются и фиксируются на персональном компьютере 30.

Использование безопасной теплоизоляции, изолированных нагревателей, обеспечение герметичности конструкции, упрощение процедуры извлечения продукта, снижение теплопотерь позволяет повысить эффективность работы установки по коксованию углеводородного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| Способ получения низкосернистого нефтяного кокса | 2016 |

|

RU2639795C2 |

| СПОСОБ УЛАВЛИВАНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2014 |

|

RU2561090C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ДИСТИЛЛЯЦИЕЙ | 1995 |

|

RU2089508C1 |

| Лабораторная ректификационная колонка | 1984 |

|

SU1162447A1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| СОПЛО ДЛЯ НАГНЕТАНИЯ ТЕКУЧЕЙ СРЕДЫ В РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2011 |

|

RU2556920C2 |

| Устройство для снижения выбросов из хранилищ обводненных продуктов коксования | 1984 |

|

SU1293079A1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

Изобретение относится к установке по коксованию углеводородного сырья, содержащей реактор с электрообогревом, холодильник и приемник дистиллятов. Реактор состоит из обечайки реактора, который выполнен в форме полого цилиндра, на котором жестко закреплено днище, а сверху установлена крышка, которая выполнена из нижнего фланца и верхнего фланца, в центральной части верхнего фланца выполнены отверстия, в которые установлены штуцера и карман для термопар слоя, который выполнен в виде полой трубы с глухим концом, в котором закреплены термопары слоя. Реактор коксования помещен в стакан, который выполнен в форме полого цилиндра, вокруг которого по спирали установлены нагреватели, а каждом из которых установлена термопара, манометр установлен с возможностью съема на манометрической трубе, которая соединена со штуцером, на шлемовой трубе последовательно установлены с возможностью съема игольчатый вентиль, холодильник-конденсатор и сборник дистиллятов. Система шкафа управления нагревательными элементами состоит из ПИД-регуляторов, вход которых соединен с термопарами нагревателей, а выходы соединены с конвертером и твердотельным реле, выход которого соединен с розеткой реактора через плавкий предохранитель, и измерителя-регулятора, вход которого соединен с термопарами слоя, а выходы соединены с конвертером и твердотельным реле, при этом конвертер соединен с персональным компьютером. Технический результат - повышение эффективности работы установки. 3 ил.

Установка по коксованию углеводородного сырья, содержащая реактор с электрообогревом, холодильник и приемник дистиллятов, отличающаяся тем, что реактор состоит из обечайки реактора, который выполнен в форме полого цилиндра, на котором жестко закреплено днище, а сверху установлена крышка, которая выполнена из нижнего фланца и верхнего фланца, в центральной части верхнего фланца выполнены отверстия, в которые установлены штуцера и карман для термопар слоя, который выполнен в виде полой трубы с глухим концом, в котором закреплены термопары слоя, реактор коксования помещен в стакан, который выполнен в форме полого цилиндра, вокруг которого по спирали установлены нагреватели, а каждом из которых установлена термопара, манометр установлен с возможностью съема на манометрической трубе, которая соединена со штуцером, на шлемовой трубе последовательно установлены с возможностью съема игольчатый вентиль, холодильник-конденсатор и сборник дистиллятов, система шкафа управления нагревательными элементами состоит из ПИД-регуляторов, вход которых соединен с термопарами нагревателей, а выходы соединены с конвертером и твердотельным реле, выход которого соединен с розеткой реактора через плавкий предохранитель, и измерителя-регулятора, вход которого соединен с термопарами слоя, а выходы соединены с конвертером и твердотельным реле, при этом конвертер соединен с персональным компьютером.

| Рудко В.А | |||

| Влияние вида сырья и параметров процесса замедленного коксования на технологию получения низкосернистых судовых топлив и нефтяного кокса различной структуры, Диссертация, Санкт-Петербург, 2019, 149 с., стр | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Козин В.Г., Солодова Н.Л., Минхайров М.Ф., Кемалов А.Ф | |||

| Лабораторные работы по технологии нефти и газа | |||

| Метод | |||

| указ | |||

| к лаб | |||

Авторы

Даты

2024-01-30—Публикация

2023-07-07—Подача