Изобретение относится к области нефтепереработки, в частности к способу получения нефтяного высокоструктурированного игольчатого кокса и анодного кокса. Игольчатый кокс представляет собой малосернистый углеродный продукт высокой степени структурированности, обладающий высокой электропроводностью и повышенной механической прочностью. Основной областью применения игольчатого кокса является производство графитированных электродов, в том числе крупногабаритных, для электродуговых сталеплавильных печей. Кроме этого, игольчатый кокс используется для производства электродов химических источников тока, а также специальной углеродной продукции. Анодный нефтяной кокс представляет собой углеродный продукт с содержанием серы до 3-4%, низким электросопротивлением и высокой механической прочностью. Данный вид кокса применяется для производства анодов для алюминиевой промышленности. В целом области применения нефтяного кокса достаточно обшибрны. Начиная от систем очистки или опреснения воды, заканчивая производством суперконденсаторов.

Далее по тексту настоящего изобретения использованы следующие определения:

Высокоструктурированные коксы – коксы, характеризующиеся высоким баллом микроструктуры.

Анодный кокс – это нефтяной кокс, получаемый как продукт вторичной нефтепереработки, состоящий более чем на 90% из углерода, определяющийся содержанием серы до 4%, низким электросопротивлением и высокой механической прочностью.

Игольчатый кокс – нефтяной кокс, характеризующийся высоким баллом микроструктуры, низким содержанием металлов и серы.

Бальность кокса – характеристика микроструктуры кокса, определяющаяся по ГОСТ 26132-84, по шкале от 1 до 10 баллов.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известно множество технических решений, направленных на использование в качестве сырья для производства высокоструктурированного кокса тяжелых углеводородных фракций, в том числе – получаемых в качестве производных продуктов первичной или вторичной нефтепереработки.

Известен способ замедленного коксования, в котором тяжелое остаточное нефтяное сырьё – гудрон – нагревают до температуры ~3500С и подают в нижнюю часть ректификационной колонны, где он смешивается с продуктами коксования, поступающими из камер коксования. Полученную смесь исходного сырья с рециркулятом (вторичное сырье) нагревают до температуры коксования (~500°С) и подают в одну из двух попеременно работающих коксовых камер с образованием кокса и продуктов коксования [С. А. Ахметов. Технология глубокой переработки нефти и газа. – Уфа: Гилем, 2002, стр. 385].

Известен способ получения нефтяного игольчатого кокса [патент RU №2618820, МПК С10В 55/00, С10В 57/04, опубликовано 11.05.2017 г.], включающий смешивание в промежуточной емкости смеси тяжелого газойля каталитического крекинга и экстракта фурфурольной очистки маслянного производства в количестве 20-30% от смеси с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование.

Частным случаем из уровня техники, характеризующимся как промышленный процесс, работающий при отличном от типично практикуемого рабочего давления, является способ замедленного коксования [Справочник: пер. с англ. 3-го изд./ [Р. А. Мейерс и др.]; под ред. О.Ф. Глаголевой, О.П. Лыкова. — СПб.: ЦОП «Профессия», 2011. — 944 с.: ил.] компании Foster Wheeler, в которой максимальное избыточное давление в коксовой камере указывается 100 фунт/дюйм2 (0,7 МПа) при отборе игольчатого кокса 40,2%.

Известен способ получения игольчатого кокса [патент CN104560152, МПК C10G 55/04, опубликовано 29.04.2015], включающий в себя предварительный нагрев сырья до температуры 350-520°С в печи, подачу сырья в реактор термического крекинга, где сырье находится от 0,1 до 15 часов при давлении от 0,5 до 3,0 МПа, подачу продукта в печь замедленного коксования, нагрев вторичного сырья в печи замедленного коксования, подачу сырья в камеры коксования, где происходит процесс получение игольчатого кокса.

Известен способ производства игольчатого кокса [патент EP4086327, МПК C10G 7/00, C10G 55/02, опубликовано 09.11.2022 г], включающий в себя коксовую колонну, колонну стабилизации давления, буферную емкость и ректификационную колонну коксования. Технология позволяет путем стабилизации давления с помощью отдельной колонны повысить стабильность работы процесса.

Известен способ получения игольчатого кокса [патент US4814063, МПК C10G 69/06, C10B 55/00, C10B 57/00, C10B 57/04, B01J 23/76, B01J 23/88, опубликовано 21.03.1989 г], в котором исходное сырье – продукт, полученный из каменноугольной смолы или дистиллят гидрогенизата каменноугольной смолы, подверженный термическому крекингу при температуре 470-520°С и давлении до 3,9 МПа, подвергают замедленному коксованию при температуре 450-465°С и давлении от 0,19 до 0,98 МПа.

Одним из близких к предложенному техническому решению является способ получения нефтяного игольчатого кокса [патент RU №2686152, МПК С10В 55/00, опубликовано 24.04.2019 г], включающий получение исходного сырья путем смешивания тяжелой смолы пиролиза и тяжелого газойля каталитического крекинга в соотношении (1:10)-(10:1) и проведение неглубокого висбрекинга с повышением ароматизации исходного сырья при давлении 0,4-1,0 МПа и температуре 460-490°С в течение 15-25 мин, получение вторичного сырья путем смешивания полученного исходного сырья и газойля коксования, содержание которого во вторичном сырье составляет 10-30%, нагрев вторичного сырья в печи замедленного коксования до температуры 500-520°С при давлении 3,0-4,2 МПа, подачу вторичного сырья в камеру коксования, коксование посредством трех реакторов, работающих по параллельной схеме с поочередной загрузкой сырья, и получение игольчатого кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на предварительное фракционирование.

К недостаткам этого решения можно отнести необходимость в стадии повышения ароматизации, что увеличивает металлоемкость и эксплуатационные затраты установки.

Техническим решением, где приведена технологическая схема, которую можно считать близкой к настоящему изобретению является установка коксования нефтяных остатков, принятая в качестве прототипа [Патент RU №2625852, опубликовано 19.07.2017]. Целью изобретения являлось упрощение схемы установки при одновременном регулировании давления в ректификационной колонне, и, следовательно, энергоемкости процесса замедленного коксования путем варьирования давлением между реактором и ректификационной колонной с одновременным сохранением межремонтного пробега установки. Основным техническим решением предложено установить не менее двух регуляторов давления на линии парогазовой смеси продуктов коксования в основную ректификационную колонну.

Недостатком данной схемы является наличие запорной арматуры и регулирующих клапанов большого диаметра установленных на трубопроводе, эксплуатируемом при температуре более 450°С и склонном к закоксовыванию.

ПРОБЛЕМАТИКА И ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

Недостатками известного уровня техники, является недостаточный выход игольчатого кокса за счет вывода тяжелого газойля коксования, а также отсутствие возможности снижения содержания серы или недостаточное снижение серы в коксе и дистилляте коксования.

Предложенное изобретение нацелено на устранение известных недостатков и представляет оптимизированный способ получения высокоструктурированных коксов из тяжелого сырья.

Техническим результатом изобретения является повышение выхода высокоструктурированного игольчатого кокса и анодного кокса и пониженние содержания серы в получаемом коксе.

Достижение технического результата по повышению выхода игольчатого и анодного кокса, а также снижению содержания серы в коксе и дистилляте коксования достигается способом получения нефтяного игольчатого кокса и высокоструктурированного анодного кокса, включающим подачу исходного сырья в колонну предварительной подготовки вторичного сырья при давлении 0,4-2,0 МПа, отведение вторичного сырья из куба колонны предварительной подготовки сырья, нагрев вторичного сырья в печи, подачу вторичного сырья в коксовые камеры, коксование с получением кокса, а также с отведением газа коксования и дистиллята коксования, которые подаются в нижнюю часть колонны предварительной подготовки сырья, и подачу парогазовых продуктов из верха колонны предварительной подготовки сырья через клапан-регулятор давления в ректификационную колонну на фракционирование.

ОПИСАНИЕ ИЗОБРАЖЕНИЙ.

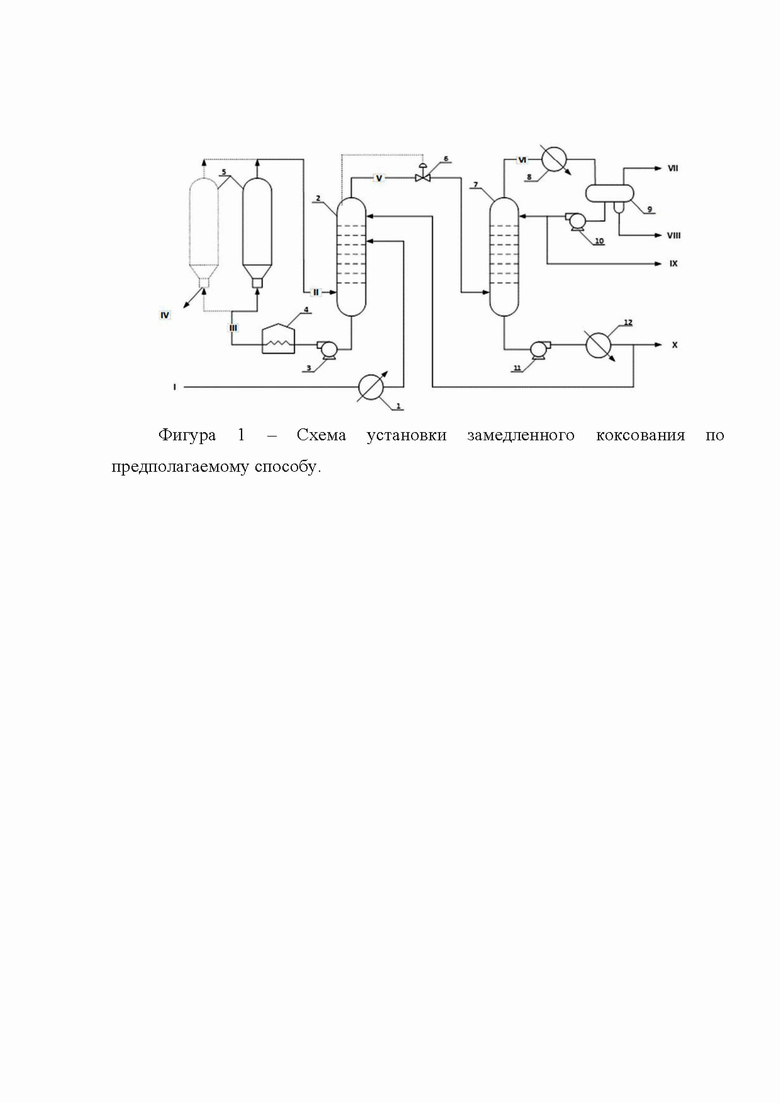

На фигуре 1 приведена общая технологическая схема установки замедленного коксования по предлагаемому способу. На схеме обозначены следующие элементы:

2 Колона предварительной подготовки сырья

3 Насос вторичного сырья

4 Печь (печь нагрева вторичного сырья)

5 Коксовые камеры (реакторы коксования)

6 Клапан-регулятор давления

7 Колонна фракционирования

8 Холодильник-конденсатор

9 Рефлюксная емкость-сепаратор

10 Насос бензина коксования

11 Насос легкого газойля коксования

12 Холодильник легкого газойля

II Парогазовые продукты коксования

III Вторичное сырье коксования

IV Кокс игольчатый и/или кокс анодный

V Парогазовая смесь продуктов коксования и пары колонны подготовки вторичного сырья

VI Парогазовые смесь продуктов коксования и паров колонны фракционирования

VII Газы коксования

VIII Кислая вода

XI Бензин коксования

X Легкий газойль коксования

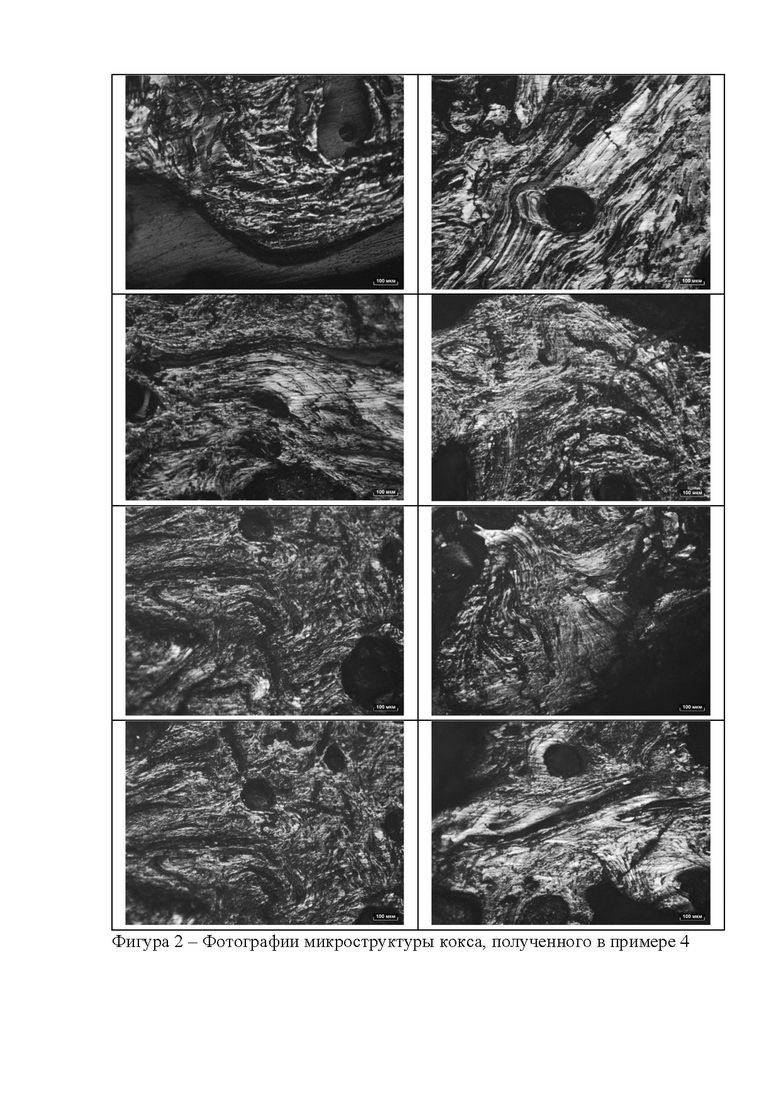

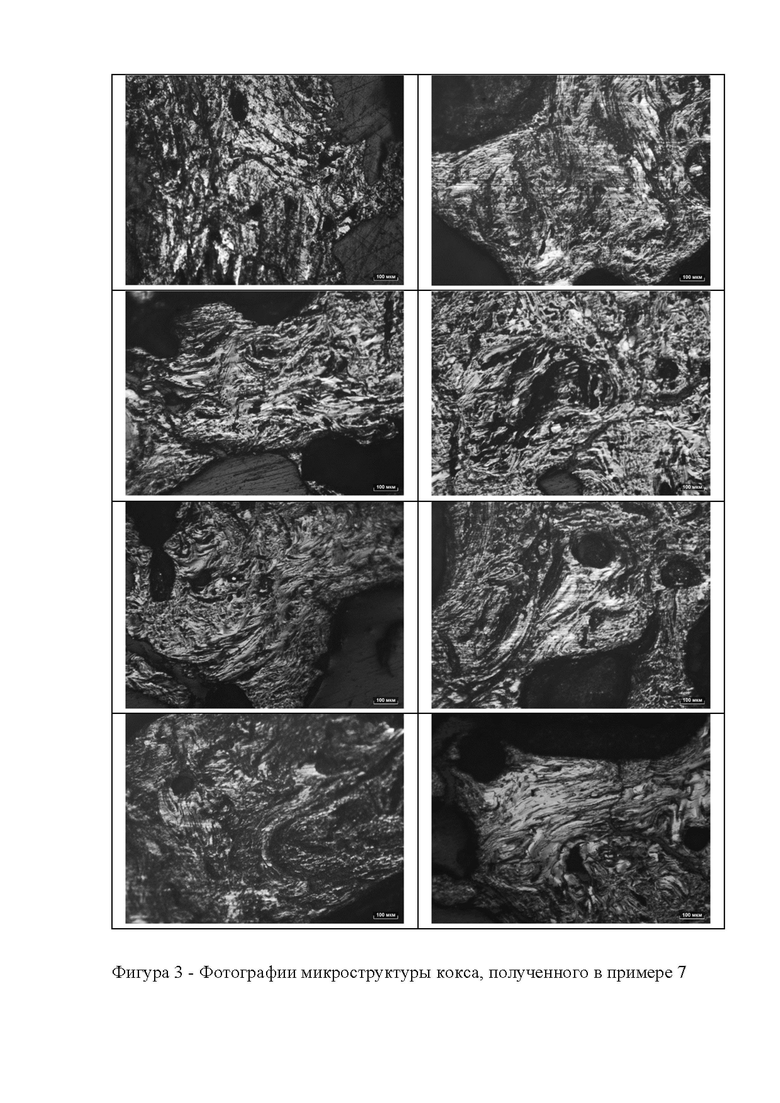

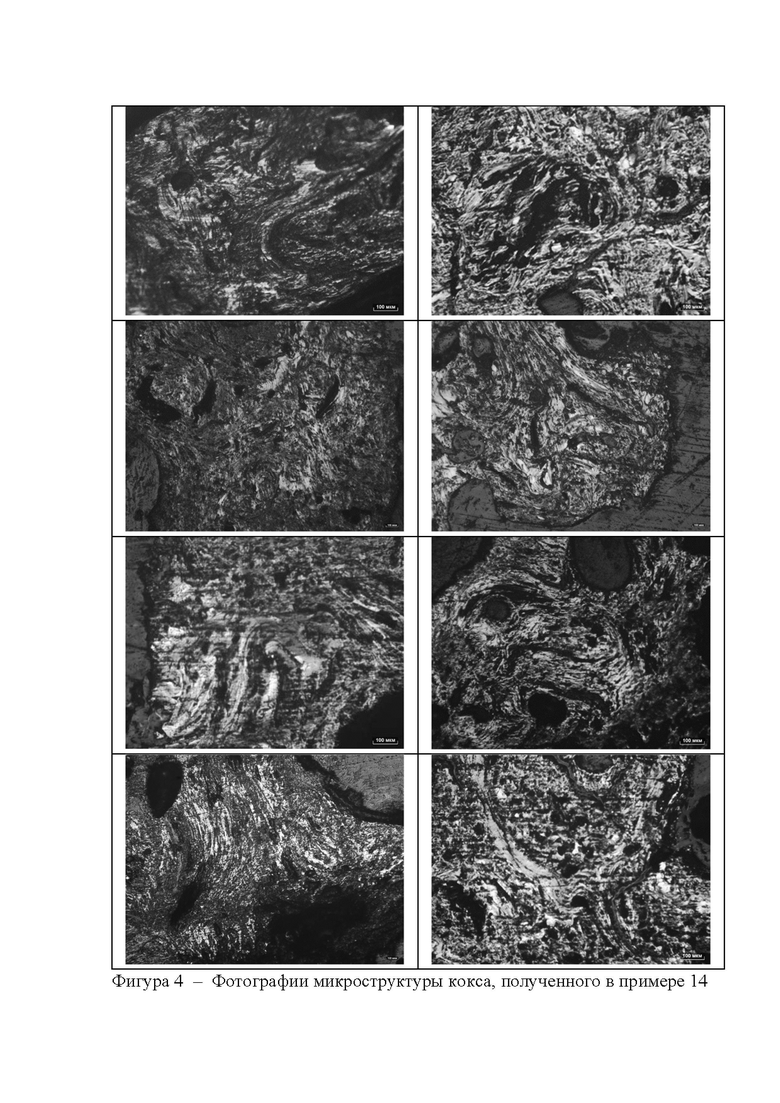

На фигурах 2-4 представлены снимки микроструктуры полученных образцов, согласно представленным далее примерам. Снимки произведены с помощью инвертированного микроскопа отраженного света MEIJI IM7500, результаты исследований зафиксированы в лабораторных протоколах испытаний.

РАСКРЫТИЕ ИЗОБРЕТЕНИЕ

Для иллюстрации изобретения будет описана совокупность технологических аппаратов, на которых возможно подтвердить осуществление изобретения. Такая установка состоит из теплообменника - подогревателя 1, который может быть представлен стандартным противоточным теплообменным аппаратом или конвекционной секцией трубчатой печи, соединенного системой технологических трубопроводов с колонной предварительной подготовки сырья 2. Нижняя часть колонны предварительной подготовки сырья 2 посредством труб соединена с насосом вторичного сырья 3. Выход насоса 3 связан трубами с печью нагрева вторичного сырья 4. Печь 4 представляет собой стандартную трубчатую печь, из известного уровня техники. Выход печи 4 посредством линии трубопровода соединен с входами коксовых камер 5. Выход из камер коксования 5 через систему труб связывается с нижней частью колоны предварительной подготовки сырья 2. Верх колонны 2 через клапан-регулятор давления 6 соединен шлемовым трубопроводом с нижней частью колонны фракционирования 7. Верхние устройства колонны 7 связаны системой трубопровода с холодильником-конденсатором 8, представляющим собой стандартный теплообменный противоточный аппарат или аппарат воздушного охлаждения, который в свою очередь связан с входом рефлюскной емкости-сепаратора 9. Верхний патрубок емкости 9, соединен с топливной системой и/или газопроводом, а боковой патрубок – с входом насоса бензина коксования 10. Соединительные трубы также расположены от выхода насоса 10 к верхней части колонны 7 через делитель потока (на фигуре не указан), другой отвод которого соединен с отгрузочным резервуаром бензина коксования (на фигуре не указан) Нижняя часть колонны 7 системой технологического трубопровода соединена последовательно с насосом легкого газойля коксования 11 и холодильником легкого газойля коксования 12, представляющим собой аппарат, аналогичный аппарату 8. Холодильник 12 соединен с делителем потока (на фигуре не указан), от которого одна часть трубопровода направлена в отгрузочный резервуар газойля коксования (на фигуре не указан), а другая – на верхнюю часть колонны предварительной подготовки сырья 2.

Способ осуществляется следующим образом.

Исходное сырье, получаемое смешением тяжелого газойля каталитического крекинга и гудрона в соотношении 0-100% (масс.) в пересчете на гудрон, подают в теплообменник 1, где оно нагревается до температуры 200-250°С, после чего нагретое первичное сырье подается на контактные устройства колонны предварительной подготовки сырья 2. В колонне 2 при давлении 0,4-2,0 МПа происходит первичная ректификация сырья. Кубовый продукт колонны 2, представляющий собой вторичное сырье, перекачивается насосом вторичного сырья 3 и подается в печь предварительного нагрева 4, где вторичное сырье нагревается до температуры 495-525°С. Нагретое вторичное сырье поступает в коксовые камеры 5 (не менее двух, работающих поочередно), где происходит коксование. Время цикла коксования составляет 24-48 часов.

Парогазовые продукты коксования с температурой 420-440°С подаются в нижнюю часть колонны предварительной подготовки сырья 2. С верха колонны предварительной подготовки сырья 2 отводят по шлемовому трубопроводу газовую фазу через клапан-регулятор давления 6 и подают в ректификационную колонну 7, где при давлении 0,1÷0,2 МПа без подвода дополнительного тепла осуществляется разделение. Парогазовые продукты ректификационной колонны 7, являются смесью газов коксования, паров бензина и воды, после охлаждения в холодильнике-конденсаторе 8 поступают в рефлюксную емкость-сепаратор 9. После разделения газы коксования направляются на фракционирование и дальнейшую переработку, кислая вода выводится на утилизацию, насосом бензина коксования 10 бензиновая фракция откачивается за пределы установки. Часть бензиновой фракции возвращается в колонну в качестве острого орошения.

Кубовый продукт колонны 7 забирается насосом 11, охлаждается в холодильнике 12, и отводится на отгрузку. Часть кубового продукта из колонны 7 подается в качестве острого орошения в колонну предварительной подготовки сырья 2, а также в качестве рециркулята.

ПРИМЕРЫ, ПОДТВЕРЖДАЮЩИЕ ПРОМЫШЛЕННУЮ ПРИМЕНИМОСТЬ.

Сводные данные по примерам приведены в таблице 1. Эксперименты проведены по последовательности операций, описанной ранее.

Пример 1

Сырье: ТГКК

Подогрев в печи до температуры 510 ℃.

Давление в колонне: 0,2 МПа; давление в коксовой камере: 0,4 МПа.

Выход кокса: 32,8%; бальность кокса – 5,7. При этом содержание серы в полученном коксе: 0,36%.

Пример 2

Сырье: ТГКК

Подогрев в печи до температуры 510°С.

Давление в колонне: 0,2 МПа; давление в коксовой камере: 0,8 МПа.

Выход кокса: 36,2%; бальность кокса – 5,9. При этом содержание серы в полученном коксе: 0,31%.

Пример 3

Сырье: ТГКК

Подогрев в печи до температуры 515°С.

Давление в колонне: 0,2 МПа; давление в коксовой камере: 1,0 МПа.

Выход кокса: 40,2%; бальность кокса – 6,2. При этом содержание серы в полученном коксе: 0,26%.

Пример 4

Сырье: ТГКК

Подогрев в печи до температуры 520°С.

Давление в колонне: 0,1 МПа; давление в коксовой камере: 2,0 МПа.

Выход кокса: 42,6%; бальность кокса – 6,5. При этом содержание серы в полученном коксе: 0,22%.

Пример 5

Сырье: ТГКК

Подогрев в печи до температуры 525°С.

Давление в колонне: 0,1 МПа; давление в коксовой камере: 2,0 МПа.

Выход кокса: 44,6%; бальность кокса – 5,6. При этом содержание серы в полученном коксе: 0,19%.

Пример 6

Сырье: 90% ТГКК / 10% гудрон

Подогрев в печи до температуры 515°С.

Давление в колонне: 0,2 МПа; давление в коксовой камере: 1,5 МПа.

Выход кокса: 42,4%; бальность кокса – 6,0. При этом содержание серы в полученном коксе: 0,32%.

Пример 7

Сырье: 80% ТГКК / 20% гудрон

Подогрев в печи до температуры 515°С.

Давление в колонне: 0,2 МПа; давление в коксовой камере: 2,0 МПа.

Выход кокса: 44,5%; бальность кокса – 5,5. При этом содержание серы в полученном коксе: 0,42%.

Пример 8

Сырье: 70% ТГКК / 30% гудрон

Подогрев в печи до температуры 510°С.

Давление в колонне: 0,1МПа; давление в коксовой камере: 0,8 МПа.

Выход кокса: 34,6%; бальность кокса – 5,5. При этом содержание серы в полученном коксе: 0,61%.

Пример 9

Сырье: 60% ТГКК / 40% гудрон

Подогрев в печи до температуры 510°С.

Давление в колонне: 0,1 МПа; давление в коксовой камере: 0,4 МПа.

Выход кокса: 30,4%; бальность кокса – 5,3. При этом содержание серы в полученном коксе: 0,84%.

Пример 10

Сырье: 50% ТГКК / 50% гудрон

Подогрев в печи до температуры 525°С.

Давление в колонне: 0,2 МПа; давление в коксовой камере: 1,0 МПа.

Выход кокса: 38,4%; бальность кокса – 5,3. При этом содержание серы в полученном коксе: 0,76%.

Пример 11

Сырье: гудрон

Подогрев в печи до температуры 495°С.

Давление в колонне: 0,2 МПа; давление в коксовой камере: 0,4 МПа.

Выход кокса: 26,9%; бальность кокса – 5,0. При этом содержание серы в полученном коксе: 1,56%.

Пример 12

Сырье: гудрон

Подогрев в печи до температуры 510°С.

Давление в колонне: 0,2 МПа; давление в коксовой камере: 0,6 МПа.

Выход кокса: 29,1%; бальность кокса – 4,8. При этом содержание серы в полученном коксе: 1,44%.

Пример 13

Сырье: гудрон

Подогрев в печи до температуры 515°С.

Давление в колонне: 0,2 МПа; давление в коксовой камере: 0,8 МПа.

Выход кокса: 30,9%; бальность кокса – 4,7. При этом содержание серы в полученном коксе: 1,31%.

Пример 14

Сырье: гудрон

Подогрев в печи до температуры 515°С.

Давление в колонне: 0,1 МПа; давление в коксовой камере: 1,0 МПа.

Выход кокса: 36,3%; бальность кокса – 4,5. При этом содержание серы в полученном коксе: 1,26%.

Пример 15

Сырье: гудрон

Подогрев в печи до температуры 520°С.

Давление в колонне: 0,1 МПа; давление в коксовой камере: 1,5 МПа.

Выход кокса: 40,3%; бальность кокса – 4,4. При этом содержание серы в полученном коксе: 1,21%.

Описанные в примерах 1-15 результаты указывают на увеличение выхода игольчатого и анодного кокса с увеличением давления, а также на снижение содержания серы в полученных коксах.

Таблица 1. Сводные данные по примерам осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2020 |

|

RU2753008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2787447C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2007 |

|

RU2330872C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2009 |

|

RU2408650C1 |

Изобретение относится к области нефтепереработки, в частности к способу получения нефтяного высокоструктурированного игольчатого кокса и анодного кокса. Способ включает подачу исходного сырья в колонну предварительной подготовки вторичного сырья при давлении 0,4-2,0 МПа, отведение вторичного сырья из куба колонны предварительной подготовки сырья, нагрев вторичного сырья в печи. Затем подачу вторичного сырья в коксовые камеры, коксование с получением кокса, а также с отведением газа коксования и дистиллята коксования, которые подаются в нижнюю часть колонны предварительной подготовки сырья, и подачу парогазовых продуктов из верха колонны предварительной подготовки сырья через клапан-регулятор давления в ректификационную колонну на фракционирование. Техническим результатом заявленного изобретения является повышение выхода высокоструктурированного игольчатого кокса и анодного кокса, и понижение содержания серы в получаемом коксе. 9 з.п. ф-лы, 4 ил., 1 табл., 15 пр.

1. Способ получения нефтяного высокоструктурированного кокса, включающий подачу исходного сырья в колонну предварительной подготовки вторичного сырья при давлении 0,4-2,0 МПа, отведение вторичного сырья из куба колонны предварительной подготовки сырья, нагрев вторичного сырья в печи, подачу вторичного сырья в коксовые камеры, коксование с получением кокса, а также с отведением газа коксования и дистиллята коксования, которые подаются в нижнюю часть колонны предварительной подготовки сырья, и подачу парогазовых продуктов из верха колонны предварительной подготовки сырья через клапан-регулятор давления в ректификационную колонну на фракционирование.

2. Способ по п.1, в котором в качестве исходного сырья используется тяжелый газойль каталитического крекинга.

3. Способ по п.1, в котором в качестве исходного сырья используется гудрон.

4. Способ по п.1, в котором в качестве исходного сырья используется смесь тяжелого газойля каталитического крекинга и гудрона с массовой долей гудрона от 10 до 50% в получаемой смеси.

5. Способ по п.1, в котором исходное сырье подается в ректификационную колонну подготовки сырья предварительно разогретым до 200-250°С.

6. Способ по п.1, в котором кубовый остаток колонны предварительной подготовки сырья перед подачей в коксовые камеры нагревается до температуры 495-525°С.

7. Способ по п.1, в котором время цикла коксования составляет 24-48 часов.

8. Способ по п.1, в котором рабочее давление в ректификационной колонне составляет 0,1-0,2 Мпа.

9. Способ по п.1, в котором парогазовые продукты ректификационной колонны после охлаждения в холодильнике-конденсаторе поступают в рефлюксную емкость-сепаратор, откуда после разделения газы коксования направляются на фракционирование и дальнейшую переработку, кислая вода выводится на утилизацию, часть бензиновой фракции отводится, а часть подается на орошение ректификационной колонны.

10. Способ по п.1, в котором часть кубового остатка из ректификационной колонны подается в колонну подготовки вторичного сырья на орошение.

| Способ промывки скважин | 1955 |

|

SU113656A1 |

| Установка коксования нефтяных остатков | 2016 |

|

RU2625852C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2004 |

|

RU2277117C1 |

| ПОГРУЖНОЙ ХЛОРСЕРЬБРЯНЫЙ ЭЛЕКТРОД СРАВНЕНИЯ | 0 |

|

SU191207A1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

Авторы

Даты

2024-08-23—Публикация

2024-01-19—Подача