Изобретение относится к области точного приборостроения и может быть использовано при изготовлении роторов электростатических гироскопов.

Сферический ротор, изготавливаемый, как правило, из бериллия, является основным узлом чувствительного элемента бескарданного электростатического гироскопа (далее - БЭСГ). Точность формы и качество выполнения ротора во многом определяют эксплуатационные характеристики гироскопа. Особенностью технологического процесса изготовления ротора БЭСГ является необходимость обеспечения требований по точности сферы (номинальный диаметр и допустимые отклонения от круглости), а также по величине дисбаланса на уровне сотых и тысячных долей микрометра. Геометрические параметры ротора заданы его конечным диаметром и допустимой некруглостью, контроль которой осуществляется на основе гармонического анализа круглограмм ротора в нескольких сечениях. Для сплошного ротора БЭСГ паспортизуются амплитуды А пяти гармоник формы, которые не должны превышать величины от 0,02 до 0,05 микрометров для различных модификаций роторов [О.С. Юльметова. Ионно-плазменные и лазерные технологии в гироскопическом приборостроении, дисс. на соискание ученой степени д.т.н. // ГНЦ РФ АО «Концерн «ЦНИИ «Электроприбор», 2019, 244 с]. При этом величины удельных дисбалансов для роторов БЭСГ составляют: осевая составляющая εо≤0,02 мкм при радиальном дисбалансе εр=0,06±0,02 мкм.

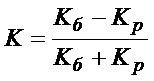

На окончательно обработанной сферической поверхности ротора формируется светоконтрастный растровый рисунок для съема сигнала с ротора оптоэлектронной системой гироскопа. Коэффициент контрастности К (далее - контрастность) ротора БЭСГ лежит в пределах 0,3-0,6 при равномерности контрастности растрового рисунка (далее - равномерность контрастности) H, определяемой разницей максимального Kmax и минимального Kmin контраста по формуле  , не более 10%. Растровый рисунок формируется в зоне сферического пояса, определяемого широтным углом α, и состоит из n полос, граница каждой из которых описывается частью линии, пересекающей меридианы под одинаковыми углами и имеющей вид пространственной спирали. Угол α в зависимости от модификации гироскопа лежит в пределах от 12° до 57°.

, не более 10%. Растровый рисунок формируется в зоне сферического пояса, определяемого широтным углом α, и состоит из n полос, граница каждой из которых описывается частью линии, пересекающей меридианы под одинаковыми углами и имеющей вид пространственной спирали. Угол α в зависимости от модификации гироскопа лежит в пределах от 12° до 57°.

Известен способ изготовления ротора электростатического гироскопа [патент РФ № 2140623], при котором на сферическую поверхность ротора последовательно наносят сплошное металлическое покрытие (например, конденсацией ионной бомбардировкой или магнетронным распылением плазмы), слой фоторезиста, используя центрифугу, аэрограф или метод принудительного ламинирования, и формируют световое изображение с плоского фотошаблона с помощью волоконно-оптического преобразователя, состоящего из регулярно уложенных оптических волокон, торцы которых образуют с одной стороны плоскую, а с другой - сферическую поверхности. Плоская поверхность примыкает к фотошаблону, а сферическая - к сферической поверхности засвечиваемой детали. После экспозиции и последующего проявления обнажившиеся в соответствии с рисунком участки металла стравливают и остатки фоторезиста удаляют.

Недостатками в данном случае являются:

Невысокая точность растрового рисунка, т.к. данный метод требует использования сложной оптической системы, необходимой для проекции плоского шаблона на сферическую поверхность.

Низкая технологичность и, как следствие, ограниченные технологические возможности способа, поскольку он включает большое число сложных операций, что снижает воспроизводимость результатов.

Большие сложности использования метода при переносе изображения с плоского шаблона на сферическую поверхность, особенно применительно к роторам малого диаметра - порядка 10 мм, используемым в аэрокосмической технике (например, БЭСГ).

Известен способ изготовления сферического ротора электростатического гироскопа [Б.Н. Агроскин, В.И. Галай и др. Сравнительная оценка электрохимического и фотохимического методов формообразования светоконтрастного рисунка на роторе бескарданного электростатического гироскопа // Гироскопия и навигация. № 3 (14), 1996, с. 39-45]. Разработанный электрохимический метод (ЭХМ) нанесения рисунка на бериллиевый ротор обеспечивает образование полудисковых меток на полюсах ротора и нанесение растра в его экваториальной зоне. Для получения контрастного рисунка на роторе, покрытом нитридом титана, приходилось увеличивать длительность ЭХМ за счет увеличения количества проходов, т.е. многократного повторения процесса формирования одного и того же отпечатка, с полным удалением продуктов ЭХМ с поверхности ротора и электрода после каждого прохода.

К недостаткам данного способа-аналога изготовления ротора можно отнести следующие, связанные в основном с технологией нанесения оптических элементов:

1. Невысокая точность нанесения растрового рисунка, т.к. она зависит от геометрической точности приспособления и электродов, которая в процессе работы меняется.

2. Неопределенность процесса формирования растра, обусловленная тем, что степень оптического контраста зависит от толщины соединения, полученного в ходе электрохимической реакции, которая является нестабильной.

3. Плохая управляемость электрохимической технологии, что приводит к разбросу оптических характеристик изготовленных роторов: контрастность в пределах от 0,5 до 0,85 и равномерности контрастности от 8% до 16%.

4. Электрохимическая обработка в ряде случаев приводит к изменению геометрии ротора после операции по нанесению рисунка, что, в свою очередь, приводит к нежелательному изменению дисбаланса ротора (в среднем на 0,03 мкм).

5. Ограниченные технологические возможности способа, поскольку данную технологию трудно модифицировать при необходимости, например, изменения конфигурации формы растра на роторе.

По наибольшему числу общих существенных признаков в качестве прототипа принят способ изготовления ротора электростатического гироскопа [патент РФ №2498224], содержащий формообразование бериллиевой сферической заготовки, сферодоводку, балансировку и финишную полировку ротора, нанесение на сферическую поверхность ротора тонкопленочного покрытия нитрида титана методом магнетронного напыления, формирование растрового рисунка в зоне сферического пояса, определяемого широтным углом α и состоящего из n полос, граница каждой из которых описывается частью линии, пересекающей меридианы под одинаковыми углами (в БЭСГ принято 45°) и имеющей вид пространственной спирали, посредством лазерного маркирования, варьируя параметрами процесса (мощность лазерного излучения, скорость движения лазерного луча, частота следования импульсов и т.д.) для получения требуемого контраста. Заданная контрастность K, определяется выражением

где

Кб - коэффициент отражения базовой поверхности ротора, покрытой нитридом титана,

Кр - коэффициент отражения поверхности растра.

В способе-прототипе на стадии напыления нитрида титана формируют коэффициент отражения базовой поверхности ротора Кб с учетом того, что в зависимости от условий, определяемых парциальным давлением азота, и режимов магнетронного напыления образуется нитрид титана формулы TiNx, где коэффициент x меньше или равен единице, и цвет покрытия нитрида титана изменяется от светло-золотисто-желтого (при парциальном давлении азота 0,035 Па) до темно-золотисто-желтого (при парциальном давлении азота 1,04 Па) [Матлахов, В.П. Зависимость физико-механических свойств нитрид-титановых покрытий от давления азота // Брянск, Вестник БГТУ, 2006. №2, с.93-96]. Возможные значения коэффициента x лежат в диапазоне от 0,58 до 1,00.

В процессе лазерного маркирования происходит окисление нитрида титана. При этом толщина растра (т.е. окисленного слоя) должна быть меньше толщины покрытия нитрида титана, что обеспечивается, в первую очередь, снижением мощности лазерного пучка. Таким образом, для получения требуемой контрастности K необходимо корректировать величину Кб, что осуществляется варьированием стехиометрического состава нитрида титана. Более светлый оттенок цвет нитрида титана обеспечивается при давлении азота, составляющем (0,45-0,75) от давления, соответствующего получению стехиометрического состава покрытия, и очевидным образом увеличивает значение коэффициента отражения базовой поверхности ротора Кб.

Способ-прототип имеет следующие недостатки.

Ограниченные технологические возможности, т.к. способ не предусматривает возможность формирования растра непосредственно на бериллиевой поверхности ротора, а также на других материалах (например, на ниобии у ротора криогенного гироскопа) вследствие сложности комплексного обеспечения требований по контрасту, равномерности контрастности и точности формы ротора.

Сложности технологии, обусловленные тем, что получение толщины растра меньшей, чем толщина покрытия нитрида титана (0,6-1,0 мкм), связано с необходимостью снижения, в первую очередь, мощности лазерного луча, что повышает коэффициент отражения растровой поверхности ротора Кр и приводит к уменьшению контрастности K и нестабильной равномерности контрастности.

Неопределенность процесса формирования Кр, поскольку стехиометрия базовой поверхности не является постоянной, и при ее оксидировании в процессе лазерного маркирования могут получаться различные значения Кр и отклонения в равномерности контрастности, тем более что возможно образование различных оксидов титана.

Решаемая техническая проблема - расширение технологических возможностей процесса изготовления ротора БЭСГ, поскольку появляется дополнительный управляющий фактор процесса формирования растрового рисунка, связанный с дополнительной полировкой поверхности ротора, а также обеспечивается возможность использования более широкого круга материалов в качестве базовой поверхности (тогда как в способе-прототипе применялся нитрид титана), что упрощает процесс изготовления ротора.

Достигаемый технический результат - повышение точности формы ротора, что обусловлено устранением при дополнительной полировке искажений формы на уровне десятых и сотых долей микрометра, связанных с избыточной шероховатостью растра.

Кроме того улучшается равномерность контрастности, поскольку меньшие значения коэффициентов отражения, формируемые на базовой поверхности ротора при лазерной обработке, соответствуют лучшей равномерности контрастности.

Согласно изобретению, поставленная задача решается тем, что формирование растрового рисунка осуществляют в два этапа:

- на первом этапе лазерным маркированием после полировки задают контрастность К*>К путем снижения коэффициента отражения поверхности растра до значения Кр*, определяемого по формуле

Кр*= Кб (1-Ω·К)/(1+Ω·К), (2)

где

Ω - коэффициент, равный (1,5-2,5), выбираемый в зависимости от величины широтного угла α, определяющего зону, в которой располагается растровый рисунок. При значениях угла α от 12° до 35° коэффициент Ω выбирают в пределах 2,0-2,5, а при угле α от 35° до 57° коэффициент Ω находится в пределах 1,5-2,0, что связано с необходимостью создания условий, минимизирующих перегрев ротора при лазерной маркировке, при этом берется К, определяемый требованием чертежа,

- на втором этапе повышают величину коэффициента отражения поверхности растра Кр* до значения Кр, которое определяется из условия получения требуемого значения контрастности К в соответствии с зависимостью (1) за счет уменьшения шероховатости поверхности растра посредством дополнительной операции полировки, при этом одинаковое для каждого притира усилие P* поджатия к ротору, прикладываемое на стадии дополнительной полировки, определяют из условия

P*= (0,3-0,5) ·P·n·Sп/Sp, (3)

где

Sп - площадь одной полосы растрового рисунка,

Sp - площадь поверхности ротора,

Р - определяемая экспериментально величина усилия поджатия каждого притира к ротору, необходимая для обработки всей поверхности ротора,

n - число полос растрового рисунка.

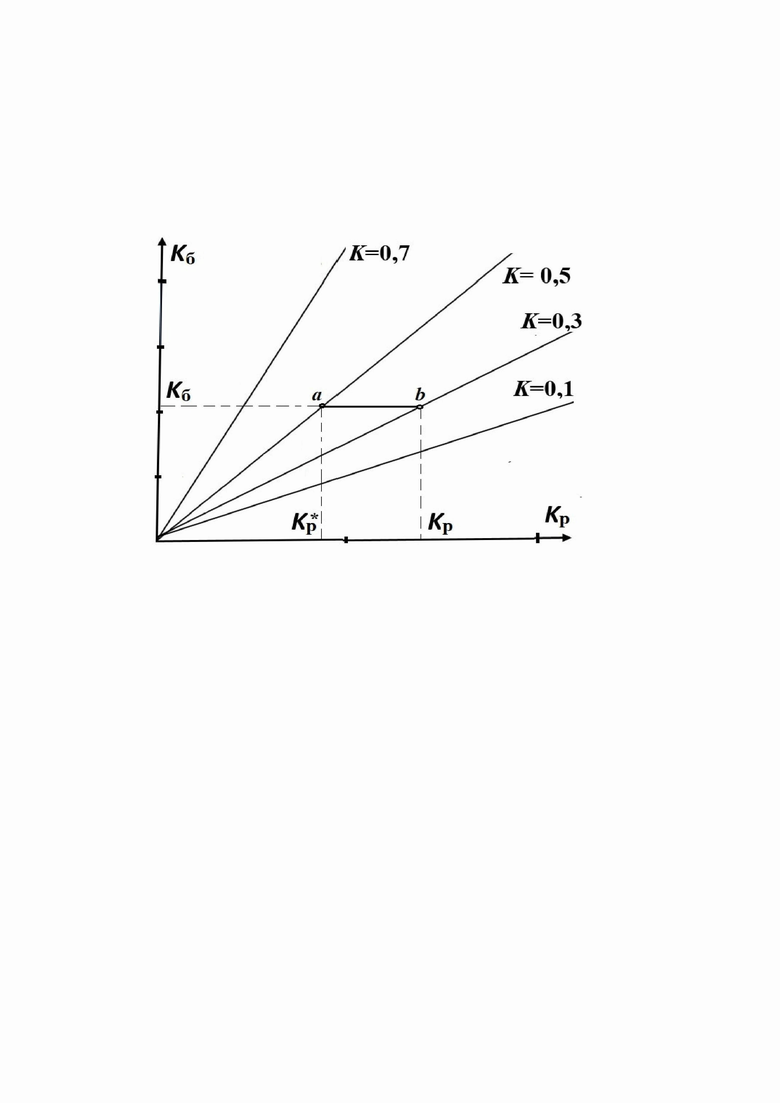

Сущность изобретения поясняется чертежом, где графически представлены линии равной контрастности и схема перехода контрастности растра ротора из одного состояния в другое, соответствующая двум последовательным этапам процесса формирования растрового рисунка.

На чертеже обозначены:

a - точка, соответствующая контрастности К* (равной, например, 0,5, получаемой после полировки поверхности ротора на первом этапе и формирования растра посредством лазерного маркирования и определяемой коэффициентами отражения базовой поверхности Кб и коэффициентом отражения поверхности растра Кр*, определяемым выражением (2) и полученным на первом этапе процесса формирования растрового рисунка;

b - точка, соответствующая заданной техническими требованиями к ротору контрастности К (например, 0,3), получаемой на втором этапе формирования растра за счет уменьшения шероховатости поверхности растра посредством дополнительной операции финишной полировки и определяемой коэффициентом отражения базовой поверхности Кб и полученным на втором этапе процесса формирования растрового рисунка коэффициентом отражения поверхности растра Кр, который, как указано выше, определяется из условия получения требуемого значения контрастности К в соответствии с зависимостью (1).

Приведенные зависимости и чертеж показывают последовательность операций, когда на первом этапе формируется растровый рисунок с превышением контрастности К* над требуемой конечной величиной за счет увеличения коэффициента отражения поверхности растра до значения Кр*, определяемого выражением (2), а на втором этапе формируется растровый рисунок с требуемой контрастностью К посредством дополнительной полировки поверхности растрового рисунка с получением его контрастности Кр, определяемом из выражения (1), причем условия полировки задаются выбором давления P* поджатия каждого из притиров к ротору в соответствии с выражением (3).

Способ заключается в выполнении совокупности и последовательности следующих технологических операций.

1. Средствами механической обработки (точение, шлифовка) производят формообразование заготовки ротора с выполнением в ней элементов, обеспечивающих создание у ротора преобладающего момента инерции. Для сплошного ротора БЭСГ это обеспечивается [патент РФ №2286535] формированием в теле ротора армирующих элементов, используя, например, способ диффузионной сварки.

2. Далее производят балансировку ротора посредством последовательных циклических операций направленной доводки и сферодоводки со съемом материала с наружной поверхности ротора. По достижении требуемых значений дисбаланса и формы, определяемой допустимой некруглостью (значения гармоник формы A2, A3, A4, A5, A6) и диаметром ротора, осуществляют полировку поверхности ротора, при которой съем материала составляет сотые доли микрометра. Операция полировки обеспечивает формирование такого параметра, как коэффициент отражения базовой поверхности ротора Кб. Этот параметр обусловлен свойствами материала ротора и определяется, в том числе, и шероховатостью поверхности, которая характеризуется параметром Ra и составляет величину 0,04 микрометра.

Определение коэффициента отражения базовой поверхности ротора Кб определяется только на стадии отработки технологии на микроскопе-спектрофотометре МСФУ-К. Коэффициенты отражения от поверхности образца микроскоп-спектрофотометр МСФУ-К выявляет через интенсивность тока. Сначала производится измерение тока I, характеризующего свет от источника, затем с этим показателем сравнивается уровень тока I0, возникающий под влиянием отраженного от изучаемого образца света. Интенсивность тока, а, следовательно, и коэффициент отражения, определяется отношением I0 к I.

Фактически в процессе изготовления ротора в специально разработанном стенде измеряется контрастность К растрового рисунка, а далее, зная уже установленную величину коэффициента отражения базовой поверхности Кб, по формуле (1) или с помощью чертежа, где графически представлены линии равной контрастности и схема перехода контрастности растра ротора из одного состояния в другое, определяется коэффициент отражения поверхности растра.

Полировку производят в устройстве с тремя трубчатыми притирами, оси которых расположены в одной плоскости под углами 120° относительно друг друга и пересекаются в одной точке, совпадающей с геометрическим центром ротора, прикладывая к каждому из притиров при полировке, при которой обеспечивается формирование такого параметра, как коэффициент отражения базовой поверхности ротора Кб, усилие P поджатия каждого из притиров к ротору. На втором этапе формирования растрового рисунка, когда посредством дополнительной полировки повышают величину Кр* до значения Кр за счет уменьшения шероховатости поверхности растра, усилие P* поджатия каждого из притиров к ротору, прикладываемое на стадии дополнительной полировки, определяют из условия P* = (0,3-0,5)·P·n·Sп/Sp.

Возможным вариантом является нанесение на ротор после полировки тонкопленочного функционального покрытия, это может быть износостойкое покрытие нитрида титана [патент РФ № 2498224] для решения проблем посадок ротора БЭСГ с рабочих оборотов, и покрытие ниобия [патент РФ №2678707] при изготовлении ротора криогенного гироскопа.

Далее ротор устанавливается в приводе лазерной установки, обеспечивающим требуемую ориентацию и кинематику перемещения ротора, и на его наружной сферической поверхности методом лазерного маркирования формируется растровый рисунок заданной конфигурации. Для ротора БЭСГ рисунок состоит из восьми полос, граница каждой из которых описывается частью локсодромии, т.е. линии, пересекающей меридианы под одинаковыми углами (в БЭСГ принято 45°) и имеющей вид пространственной спирали. Асимптотическое приближение рисунка к полюсам ротора ограничено меридиональной протяженностью каждой полосы (или широтным углом α, имеющим значения от 12° до 57° в зависимости от модификации ротора). Режимы лазерной обработки выбирают из условия получения на первом этапе контрастности К*>К за счет формирования коэффициента Кр*, величина которого определяется выражением Кр*=Кб·(1-Ω·К)/(1+Ω·К), где Ω-коэффициент, равный (1,5-2,5). Это выражение следует из преобразования приведенной выше зависимости  с получением выражения Кр=Кб·(К+1)/(К+1), из которого, с учетом того, что на первом этапе обеспечивают получение контрастности К*=(1,5-2,5)К и вводя обозначение Ω=(1,5-2,5), можно представить выражение Кр*=Кб·(1-Ω·К)/(1+Ω·К).

с получением выражения Кр=Кб·(К+1)/(К+1), из которого, с учетом того, что на первом этапе обеспечивают получение контрастности К*=(1,5-2,5)К и вводя обозначение Ω=(1,5-2,5), можно представить выражение Кр*=Кб·(1-Ω·К)/(1+Ω·К).

Коэффициент Ω определяет требуемую на первом этапе контрастность К*=(1,5-2,5)·К, получаемую за счет выбора соответствующего значения Кр*. Формирование растра с малыми значениями Кр*, связано с усилением интенсивности воздействия лазерного луча на обрабатываемую поверхность, что способствует повышению равномерности контрастности [О.С. Юльметова. Ионно-плазменные и лазерные технологии в гироскопическом приборостроении», дисс. на соискание ученой степени д.т.н. // ГНЦ РФ АО «Концерн «ЦНИИ «Электроприбор», 2019, 244 с]. Этот этап формирования растра связан с окислением базовой поверхности ротора, т.е. со структурно-фазовыми изменениями в образуемом растре, причем интенсивность окисления и, как следствие, уменьшение значения Кр*, определяется мощностью лазера. При этом шероховатость поверхности растра резко увеличивается (Ra до 0,32-0,64), а сама поверхность растра выступает над базовой поверхностью ротора на величину до 0,3-0,6 мкм, что обусловлено тем, что при окислении бериллия в процессе лазерной маркировки в этой зоне происходит поглощение кислорода и, как следствие, локальное увеличение объема обрабатываемой зоны.

На чертеже это состояние определяет точка a, которой соответствуют коэффициент отражения базовой поверхности Кб, коэффициент отражения поверхности растра Кр* и контрастность К*>К.

После этого осуществляют второй этап формирования растра, который заключается в дополнительной операции полировки поверхности ротора. Очевидно, что значение коэффициента отражения базовой поверхности Кб при этом не меняется, поскольку полировка базовой поверхности уже имела место. А полировка поверхности растра, шероховатость которой после лазерной маркировки увеличивается [Юльметова О.С., Валетов В.А., Третьяков С.Д., Щербак А.Г. Разработка методик определения влияния шероховатости на функциональные свойства узлов гироприборов // Известия ВУЗов «Приборостроение», №4 (58), 2015, стр. 278-282], обусловливает повышение величины Кр* до значения Кр за счет уменьшения шероховатости поверхности растра при полировке. Соответственно уменьшается контрастность растрового рисунка до требуемого значения К. Одновременно корректируются форма и дисбаланс ротора, которые могут ухудшаться после лазерной обработки вследствие роста шероховатости поверхности и изменении объема зоны растра. На чертеже видно, что переход «а→b» ротора из состояния, соответствующего первому этапу формирования растра (точка а), в состояние, определяемое вторым этапом (точка b), осуществляется при постоянном значении Кб и увеличении Кр* до значения Кр. Уменьшение значения контрастности с 0.5. до 0.3 (как это показано на чертеже) весьма важно, т.к. представленное техническое решение позволяет повысить точность формы ротора и качество растрового рисунка, обеспечивая улучшение такого важного параметра, как равномерность контрастности

Дополнительную полировку на втором этапе формирования растра для уменьшения его шероховатости осуществляют, обеспечивая условия съема материала только с зоны растра, исключая обработку базовой поверхности ротора, т.к. уже получен конечный диаметр ротора и требуемое значение коэффициента отражения Кб. Это обеспечивается выбором усилия P* поджатия каждого из притиров к ротору на стадии дополнительной полировки, из условия P* = (0,3-0,5)·P·n·Sп/Sp, где Sп - площадь одной полосы растрового рисунка, Sp - площадь поверхности ротора. Данное техническое решение основано на том, что для съема материала при полировке сферы в устройстве с тремя трубчатыми притирами необходимы абразивная паста, вращение притиров по заданному закону и определенная величина усилия поджатия притиров к ротору. При этом удельное давление, равно отношению усилия поджатия к площади контакта притира с ротором. Выбор усилия P* из соотношения P*=(0,3-0,5)·P·n·Sп/Sp обеспечивает соизмеримые величины удельного давления при полировке всей поверхности ротора и удельного давления при контакте притиров с выступающей зоной растра и ее обработке на этапе дополнительной полировки. По достижении момента образования единой сферы ротора (после съема избыточного, выступающего над сферой ротора материала растра) удельное давление резко падает, т.к. увеличивается площадь контакта притиров с ротором и съем материала прекращается. В указанном выражении P*=(0,3-0,5)·P·n·Sп/Sp учитывается общая площадь растра n·Sп, площадь поверхности ротора S и коэффициент (0,3-0,5), определяющий тот фактор, что в отличие от контакта притиров с поверхностью ротора контакт притиров с поверхностью растра, состоящего из нескольких полос, происходит не по всей рабочей площади притиров.

Далее следуют контрольные операции, связанные с паспортизацией основных параметров ротора - геометрия, дисбаланс, контрастность и равномерность контрастности растрового рисунка.

Данный способ обеспечивает расширение технологических возможностей, позволяя формировать растровый рисунок практически на любом материале, включая нанесенные на поверхность ротора тонкопленочные покрытия. При этом появляются дополнительные возможности управления параметрами формируемого растрового рисунка, например, выбором значений Кр* на первом этапе лазерной маркировки (точка a на чертеже) или варьированием условий и режимов процесса дополнительной полировки.

Процесс обеспечения основных параметров ротора - контрастности и равномерности контрастности растрового рисунка производится в два этапа. На первом этапе формируется растровый рисунок, контрастность которого обусловлена изменением структурно-фазового состава и шероховатости базовой поверхности ротора с заведомым превышением получаемого контраста по сравнению с требуемым значением. На втором этапе в результате дополнительной финишной полировки уменьшается шероховатость поверхности растра, увеличивается, как следствие, коэффициент отражения растра, а контрастность растрового рисунка - снижается до требуемой величины. При этом улучшается равномерность контрастности и повышается точность формы ротора, что обусловлено устранением при дополнительной полировке искажений формы на уровне десятых и сотых долей микрометра, связанных с избыточной шероховатостью растра.

Пример 1. Ротор с параметрами A2= 0,019 мкм, A3=0,005 мкм, A4=0,004 мкм, A5 =0,002 мкм, осевой дисбаланс εо=0,02 мкм и радиальный дисбаланс εр= 0,07 мкм. Растровый рисунок определялся широтным углом α=12°, а требования по контрастности составляли К=0,3. Коэффициент Ω был выбран равным 2,5. После лазерной маркировки растрового рисунка имел контрастность К*=0,75 c равномерностью контрастности 9% при величине коэффициента отражения базовой поверхности ротора Кб=0,2 и величине коэффициента отражения поверхности растра Кр*=0,03. Одновременно изменилась форма ротора, которая стала определяться гармониками: A2=0,122 мкм, A3=0,195 мкм, A4=0,22 мкм, A5 =0,168 мкм. Шероховатость поверхности растра составила Ra=0,32.

В результате дополнительной полировки ротора, выбирая в соответствии с выражением (3) усилие поджатия каждого притира к ротору P*=0,2 кгс (1,96 Н) при P=1,6 кгс (15,7 Н), при сохранении диаметра ротора были получены следующие параметры: A2= 0,012 мкм, A3=0,005 мкм, A4=0,014 мкм,A5 =0,006 мкм, εо=0,03 мкм и εр= 0,06 мкм, при шероховатости поверхности зоны растра Ra=0,08, что подтверждает улучшение точности формы ротора. При этом контрастность уменьшилась до К=0,35, а значение коэффициента отражения поверхности растра Кр увеличилось до 0,08. Равномерность контрастности составила 7%, т.е. обеспечено ее улучшение.

Пример 2. Ротор с параметрами: A2= 0,026 мкм, A3=0,004 мкм, A4=0,014 мкм, A5=0,006 мкм, шероховатость базовой поверхности Ra=0,04, осевой дисбаланс εо=0,03 мкм и радиальный дисбаланс εр=0,08 мкм. Растровый рисунок располагался в зоне, определяемой широтным углом α=570, а требования по контрастности составляли К=0,4. Коэффициент Ω был выбран равным 1,5. Лазерная маркировка растрового рисунка обеспечила получение контрастности К*=0,6 c равномерностью контрастности 10% при величине коэффициента отражения базовой поверхности ротора Кб=0,2 и величине коэффициента отражения поверхности растра Кр*=0,05. Параметры формы ротора составили: A2= 0,098 мкм, A3=0,128 мкм, A4=0,125 мкм, A5=0,098 мкм при шероховатости поверхности растра Ra=0,32. Последующая операция дополнительной полировки при усилии поджатия каждого притира к ротору P*=0,65 кгс (6,4 Н), исходя из того, что P=1,6 кгс, не изменила диаметр ротора, контрастность уменьшилась до К=0,4 при равномерности контрастности 6%, амплитуды гармоник ротора изменились до значений:A2=0,028 мкм, A3=0,006 мкм, A4=0,010 мкм, A5 =0,003 мкм, а осевой и радиальный дисбаланс составили εо=0,02 мкм и εр= 0,09 мкм.

Таким образом, решена задача повышения точности формы ротора, что обусловлено устранением при дополнительной полировке искажений формы на уровне десятых и сотых долей микрометра, связанных с избыточной шероховатостью растра, кроме того улучшена равномерность контрастности, поскольку меньшие значения коэффициентов отражения, формируемые на базовой поверхности ротора при лазерной обработке, соответствуют лучшей равномерности контрастности.

В целом это обеспечило повышение уровня технологического обеспечения процесса изготовления сферических роторов электростатических гироскопов. Это обеспечивается единством существенных признаков способа, выполнением условия необходимости и достаточности признаков и их устойчивой взаимосвязью.

На данный момент на предприятии предлагаемый способ был опробован при изготовлении опытной партий бериллиевых роторов электростатических гироскопов с получением положительных результатов.

В настоящее время разрабатывается техническая документация для использования способа при серийном изготовлении этих приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2012 |

|

RU2498224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2015 |

|

RU2592748C1 |

| Способ изготовления ротора шарового гироскопа | 2020 |

|

RU2743492C1 |

| Способ изготовления ротора электростатического гироскопа и устройство для осуществления этого способа | 2016 |

|

RU2638870C1 |

| Способ изготовления чувствительного элемента криогенного гироскопа | 2017 |

|

RU2678707C1 |

| Способ изготовления ротора электростатического гироскопа | 2024 |

|

RU2830829C1 |

| Способ изготовления ротора шарового гироскопа | 2016 |

|

RU2660756C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2001 |

|

RU2193161C1 |

| Способ изготовления ротора электростатического гироскопа | 2024 |

|

RU2837483C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ ГИРОСКОП С ОПТИЧЕСКИМ СЧИТЫВАНИЕМ ПОЛОЖЕНИЯ ОСИ РОТОРА И СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВОГО ПОЛОЖЕНИЯ ОСИ РОТОРА | 2013 |

|

RU2531060C1 |

Изобретение относится к области точного приборостроения. Достигаемый технический результат - повышение точности формы ротора ЭСГ. Предлагаемый способ предназначен для использования при изготовлении сферических роторов электростатических гироскопов. На сферической поверхности ротора после операций устранения дисбаланса, сферодоводки и полировки в устройстве с тремя трубчатыми притирами с приложением к каждому из притиров усилия P поджатия, необходимое для полировки всей поверхности ротора, формируют, используя технологию лазерного маркирования, растровый рисунок в виде n полос, контрастность К которого определяется выражением  , где Кр и Кб - коэффициенты отражения базовой поверхности ротора и поверхности растра, соответственно, с расположением растрового рисунка в зоне сферического пояса, определяемого широтным углом α. При этом формирование растрового рисунка осуществляют в два этапа. На первом этапе лазерным маркированием задают контрастность К*>К путем снижения коэффициента отражения Кр* поверхности растра до значения Кр*=Кб·(1-Ω·К)/(1+Ω·К), где Ω=(1,5-2,5), а на втором этапе повышают величину Кр* до значения Кр за счет уменьшения шероховатости поверхности растра посредством дополнительной операции полировки, при этом усилие P* поджатия, прикладываемое к каждому из притиров на стадии дополнительной полировки, определяют из условия P*=(0,3-0,5)·P·n Sп/Sp, где Sп - площадь одной полосы растрового рисунка, Sp - площадь поверхности ротора. То есть на первом этапе формируется растровый рисунок, контрастность которого обусловлена изменением структурно-фазового состава и шероховатости базовой поверхности ротора с получением контраста более высокого, чем требуемый. На втором этапе в результате дополнительной финишной полировки уменьшается шероховатость поверхности растра, коэффициент отражения растра, как следствие, увеличивается, а контрастность растрового рисунка снижается до требуемой величины. При этом улучшается равномерность контраста и повышается точность формы ротора. Дополнительная финишная полировка ограничена обработкой только поверхности растра, что задается усилием поджатия притиров к ротору, и не меняет шероховатость и, как следствие, коэффициент отражения базовой поверхности ротора. Таким образом, расширяются технологические возможности процесса изготовления ротора электростатического гироскопа за счет появления дополнительных управляющих факторов регулирования таких параметров, как контрастность и равномерность контрастности растрового рисунка, а также геометрия ротора. 1 ил.

, где Кр и Кб - коэффициенты отражения базовой поверхности ротора и поверхности растра, соответственно, с расположением растрового рисунка в зоне сферического пояса, определяемого широтным углом α. При этом формирование растрового рисунка осуществляют в два этапа. На первом этапе лазерным маркированием задают контрастность К*>К путем снижения коэффициента отражения Кр* поверхности растра до значения Кр*=Кб·(1-Ω·К)/(1+Ω·К), где Ω=(1,5-2,5), а на втором этапе повышают величину Кр* до значения Кр за счет уменьшения шероховатости поверхности растра посредством дополнительной операции полировки, при этом усилие P* поджатия, прикладываемое к каждому из притиров на стадии дополнительной полировки, определяют из условия P*=(0,3-0,5)·P·n Sп/Sp, где Sп - площадь одной полосы растрового рисунка, Sp - площадь поверхности ротора. То есть на первом этапе формируется растровый рисунок, контрастность которого обусловлена изменением структурно-фазового состава и шероховатости базовой поверхности ротора с получением контраста более высокого, чем требуемый. На втором этапе в результате дополнительной финишной полировки уменьшается шероховатость поверхности растра, коэффициент отражения растра, как следствие, увеличивается, а контрастность растрового рисунка снижается до требуемой величины. При этом улучшается равномерность контраста и повышается точность формы ротора. Дополнительная финишная полировка ограничена обработкой только поверхности растра, что задается усилием поджатия притиров к ротору, и не меняет шероховатость и, как следствие, коэффициент отражения базовой поверхности ротора. Таким образом, расширяются технологические возможности процесса изготовления ротора электростатического гироскопа за счет появления дополнительных управляющих факторов регулирования таких параметров, как контрастность и равномерность контрастности растрового рисунка, а также геометрия ротора. 1 ил.

Способ изготовления ротора электростатического гироскопа, включающий формообразование и балансировку бериллиевого ротора посредством последовательно повторяющихся операций устранения дисбаланса и сферодоводки, полировку ротора в устройстве с тремя трубчатыми притирами, оси которых расположены в одной плоскости под углами 120° относительно друг друга и пересекаются в одной точке, прикладывая к каждому из притиров усилие Р поджатия к ротору, необходимое для полировки всей поверхности ротора, формирование, используя технологию лазерного маркирования, на наружной сферической поверхности ротора растрового рисунка, контрастность К которого обусловлена изменением структурно-фазового состава и шероховатости базовой поверхности ротора и определяется выражением  , где Кб и Кр – коэффициенты отражения базовой поверхности ротора и поверхности растра соответственно, с расположением растрового рисунка в зоне сферического пояса, определяемого широтным углом α и состоящего из n полос, граница каждой из которых описывается частью линии, пересекающей меридианы под одинаковыми углами и имеющей вид пространственной спирали, отличающийся тем, что формирование растрового рисунка осуществляют в два этапа, на первом из которых лазерным маркированием после полировки задают контрастность К*>К путем снижения коэффициента отражения поверхности растра до значения

, где Кб и Кр – коэффициенты отражения базовой поверхности ротора и поверхности растра соответственно, с расположением растрового рисунка в зоне сферического пояса, определяемого широтным углом α и состоящего из n полос, граница каждой из которых описывается частью линии, пересекающей меридианы под одинаковыми углами и имеющей вид пространственной спирали, отличающийся тем, что формирование растрового рисунка осуществляют в два этапа, на первом из которых лазерным маркированием после полировки задают контрастность К*>К путем снижения коэффициента отражения поверхности растра до значения

Кр* = Кб·(1-Ω·К)/(1+Ω·К),

где Ω – коэффициент, равный (1,5-2,5),

а на втором этапе повышают величину Кр* до значения Кр за счет уменьшения шероховатости поверхности растра посредством дополнительной операции полировки поверхности растра, при этом усилие P* поджатия каждого из притиров к ротору, прикладываемое на стадии дополнительной полировки, определяют из условия

P* = (0,3-0,5)·P·n·Sп/Sр,

где

Sп – площадь одной полосы растрового рисунка,

Sр – площадь поверхности ротора.

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2012 |

|

RU2498224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2015 |

|

RU2592748C1 |

| ПИЩЕВАЯ ЭМУЛЬСИЯ | 2000 |

|

RU2166867C1 |

Авторы

Даты

2024-01-30—Публикация

2023-10-19—Подача