Изобретение относится к области точного приборостроения и может быть использовано при изготовлении роторов электростатических гироскопов.

Сферический бериллиевый ротор является основным узлом чувствительного элемента электростатического гироскопа (далее - ЭСГ) с полым тонкостенным ротором [Анфиногенов А.С. Гироскоп с электрическим подвесом ротора // Морское приборостроение, 1971, №6, С. 64-73] и бескарданного электростатического гироскопа (далее - БЭСГ) [Ландау Б.Е. Электростатический гироскоп со сплошным ротором // СПб.: ГНЦ РФ АО «Концерн «ЦНИИ «Электроприбор», 2020, 150 с.], эксплуатационные характеристики которого во многом определяются точностью обеспечения заданной формы ротора. Особенностью технологического процесса изготовления ротора электростатического гироскопа является необходимость обеспечения требований по точности сферы (номинальный диаметр и допустимые отклонения от круглости), а также по величине дисбаланса на уровне сотых долей микрометра. Геометрические параметры заданы конечным диаметром ротора и некруглостью, контроль которой осуществляется на основе гармонического анализа круглограмм ротора в нескольких сечениях. Для сплошного ротора [Юльметова О.С. Ионно-плазменные и лазерные технологии в гироскопическом приборостроении» // Дисс. на соискание ученой степени д.т.н., ГНЦ РФ АО «Концерн «ЦНИИ «Электроприбор», 2019, 244 с.] паспортизуются амплитуды А пяти гармоник формы (A2 ≤ 0.05 мкм, A3 ≤ 0.025 мкм, A4, A5, A6 ≤ 0.015 мкм). Кроме того, на окончательно обработанной наружной сферической поверхности ротора осуществляется формирование светоконтрастного растрового рисунка для съема сигнала с ротора посредством оптоэлектронной системы гироскопа.

Известна технология изготовления сферических изделий, основанная на трении заготовок между двумя кольцеобразными пластинами, одна из которых вращается, а другая остается неподвижной. Пластины, как правило, чугунные, располагают одну над другой. В нижней пластине выполняются концентрические канавки V - образного профиля. [Lee, R. Lapping of ultra-precision ball surfaces. Part I. Concentric V-groove lapping system [Electronic resource] / R. Lee, Y. Hwang, Y. Chiou // International Journal of Machine Tools and Manufacture. - 2006. - Vol. 46, iss. 10. - P. 1146-1156. - Available from: https://doi.org/10.1016/j.ijmachtools.2005.08.003]. Возможны различные модификации метода, например, с двойным вращением нижней пластины, и различные модификации профиля V - образной канавки, параметры которой значительно влияют на скорость удаления материала и шероховатость поверхности готовых шаров. Технология такого рода не предполагает изготовление прецизионных сферических объектов, которыми являются роторы ЭСГ и БЭСГ. Достигаемая сферичность при изготовлении роторов диаметром порядка 50 мм составляет немногим менее 1 мкм, что не может обеспечить уровень требований, необходимых при изготовлении гироскопических приборов. Кроме того, в данной технологии не предполагается операция балансировки, которая необходима для роторов ЭСГ и БЭСГ.

Такие же недостатки, обусловленные ограниченными технологическими возможностями, имеет техническое решение [патент РФ № 2177870], согласно которому рабочие поверхности выступов дисков выполнены сферическими, на эти выступы нанесено абразивное покрытие с чередованием участков с крупной и мелкой фракциями абразива, а диски установлены из условия расположения участков кольцевых выступов с мелкой фракцией абразива одного диска напротив участков с крупной фракцией абразива другого. Вышеперечисленные методы позволяют одновременно обрабатывать несколько сферических тел.

Известно техническое решение по сферодоводке сплошных сфер с помощью трехшпиндельной установки [авторское свидетельство СССР №185231]. В этом случае сфера, подлежащая сферодоводке, фиксируется тремя трубчатыми притирами, оси которых расположены в одной плоскости, а угол между осями притиров равен 120°. Вращение притиров приводит во вращение сферу, которая обрабатывается абразивной пастой за счет проскальзывания между сферой и притирами. Данный способ обеспечивает широкую полосу съема материала, которая позволяет уменьшить величину припуска для устранения исходной несферичности. Недостатком является относительно невысокая предельно возможная точность формы (некруглость) получаемой сферы, составляющая величину порядка 0,15 мкм, что обусловлено неравномерностью съема материала внутри полосы съема и необходимой большой длительностью покрытия всей поверхности сферы полосами съема. Это время съема материала со всей поверхности сферы является одной из основных характеристик точности сферодоводки.

Еще одним недостатком этого метода является отсутствие в конструкции стенда сферической симметрии, что обуславливает наличие приоритетных направлений съема материала и не позволяет достичь требуемой точности обработки ротора.

В качестве прототипа по наибольшему числу общих существенных признаков принят способ, согласно которому процесс сферодоводки осуществляют на четырехшпиндельном устройстве, имеющем тетраэдрическую симметрию, т.е. притиры, снабженные приводами вращения, располагают в вершинах правильного тетраэдра [Precision spheres for the Gravity Probe B experiment [Text] / F. Marcelja [et al.] // Classical and Quantum Gravity. 2015. No. 32].

Указанная технология сферодоводки базировалась на определенной совокупности и последовательности кинематических комбинаций (упорядоченных наборов) направлений вращения притиров. Были выявлены возможные комбинации направлений вращения притиров, которые определяли обрабатывающую стадию процесса сферодоводки. Эта обрабатывающая стадия, состояла из последовательности шести этапов кинематических комбинаций, когда при равной угловой скорости на первом этапе паре притиров задают вращение в одну, а другой паре притиров в противоположную сторону; на втором этапе осуществляют полный реверс вращения всех притиров; на третьем этапе обеспечивают вращение одного притира из первой и одного из второй пары в одну сторону, а остальных притиров в противоположную сторону; на четвертом этапе осуществляют реверс вращения всех притиров; на пятом этапе реверсируют вращение одного из притиров первой и одного из второй пары, а на шестом этапе производят реверс вращения всех притиров. Направления вращения двигателей для каждого из шести этапов цикла таковы, что не позволяют оси вращения ротора лежать в том же направлении, что и ось вращения одного из притиров. Таким образом, скорость съема материала на сфере не имеет преимущественного направления. Из-за тетраэдрической симметрии, если бы моменты сопротивления между каждым из притиров и сферой были равны, ось вращения сферы для каждого цикла лежала бы в средней точке между двумя осями притиров, вращающихся в одном направлении. Приводы вращения притиров (двигатели) были оснащены аналоговыми регуляторами скорости, дополненными цифровыми контроллерами с обратной связью по тахометру для обеспечения большей однородности съема материала, а серводвигатели имели компьютерное управление.

Вместе с тем рассматриваемый способ-прототип имеет следующие недостатки.

1. Вращение притиров по повторяющейся программе, состоящей из шести переключений приводов, приводит к появлению выраженных направлений удаления материала из-за повторения траекторий движения сферы и, как следствие, недостаточно высокой точности формы сферы.

2. Поскольку удаление материала при каждой из шести комбинаций вращения притиров является симметричным относительно центра сферы, то это обстоятельство, в конечном счете, приводит к росту четных гармонических составляющих формы поверхности, что является нежелательным фактором при изготовлении сферических роторов ЭСГ и БЭСГ.

3. Низкий уровень управляемости процессом изготовления ротора, обусловленный отсутствием управляющих факторов процесса, позволяющих регулировать изменение ориентации ротора при сферодоводке и равномерность съема материала.

Решаемая техническая проблема - расширение технологических возможностей процесса изготовления роторов электростатических гироскопов.

Технический результат заключается в повышении точности формы сферических роторов.

Согласно изобретению поставленная задача решается тем, что:

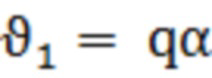

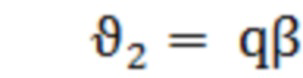

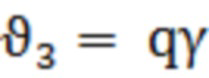

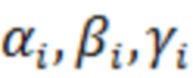

- Процесс доводки ротора осуществляют за  циклов, в каждом из которых к обрабатывающей стадии добавляют управляющую стадию, которая состоит из трех перестановок направления вращения притиров, соответствующих повороту ротора на углы Эйлера

циклов, в каждом из которых к обрабатывающей стадии добавляют управляющую стадию, которая состоит из трех перестановок направления вращения притиров, соответствующих повороту ротора на углы Эйлера  ,

,  , γ [Лурье А. И. Аналитическая механика //М.: Физматлит. 1961. 824 с.], которые описывают три последовательных поворота ротора вокруг осей системы координат, связанной c ротором.

, γ [Лурье А. И. Аналитическая механика //М.: Физматлит. 1961. 824 с.], которые описывают три последовательных поворота ротора вокруг осей системы координат, связанной c ротором.

- В координатах ротора задают последовательность положений осей, вокруг которых ротор вращается на каждой из обрабатывающих стадий. Эти оси проходят через центр ротора и через узлы условной математической сетки, наложенной на поверхность ротора. Узлы сетки распределяется таким образом, чтобы они находились на приблизительно равном удалении друг от друга.

- Углы Эйлера  ,

,  , γ поворота ротора определяются из условия, что на управляющей стадии каждый последующий узел должен занимать то же положение относительно четырехшпиндельного устройства, что и предыдущий.

, γ поворота ротора определяются из условия, что на управляющей стадии каждый последующий узел должен занимать то же положение относительно четырехшпиндельного устройства, что и предыдущий.

- В процессе доводки ротора осуществляют цикличное чередование управляющей и обрабатывающей стадии.

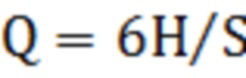

- Ротор последовательно ориентируют узлами математической сетки в фиксированное относительно четырехшпиндельного устройства положение, например в положение, когда узел сетки лежит на оси Z, и обрабатывают в них, пока все положения не будут пройдены; количество циклов выбирают равным количеству узлов сетки и рассчитывают по выражению:

где  – сферичность ротора,

– сферичность ротора,

Н - припуск на обработку при доводке.

Длительность обрабатывающей стадии в каждом цикле задают из условия

tобр = S/(6h),

где  – скорость съёма материала в каждом цикле доводки.

– скорость съёма материала в каждом цикле доводки.

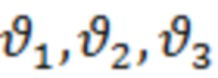

- Углы поворота приводов притиров  ,

,  и

и  для выполнения последовательных изменений ориентации ротора определяют, соответственно, из зависимостей:

для выполнения последовательных изменений ориентации ротора определяют, соответственно, из зависимостей:

,

,  ,

,  ,

,

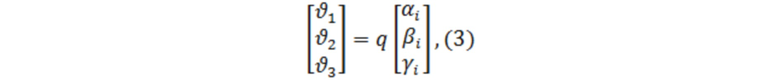

где q - эмпирический коэффициент в диапазоне значений  который определяет соотношение угловых скоростей притиров ωпритиров и результирующей угловой скорости вращения ротора ωротора. Поскольку при обработке ротора притиры проскальзывают по поверхности ротора, скорость притиров выше, чем результирующая скорость ротора. Коэффициент q зависит только от площади контакта притиров и ротора и определяется эмпирически.

который определяет соотношение угловых скоростей притиров ωпритиров и результирующей угловой скорости вращения ротора ωротора. Поскольку при обработке ротора притиры проскальзывают по поверхности ротора, скорость притиров выше, чем результирующая скорость ротора. Коэффициент q зависит только от площади контакта притиров и ротора и определяется эмпирически.

На каждой обрабатывающей стадии осуществляют доводку сферической заготовки ротора в четырехшпиндельном устройстве.

На каждой управляющей стадии осуществляют смены положения ротора относительно четырехшпиндельного устройства.

Математическая сетка рассчитывается методом триангуляции Делоне [Скворцов А.В. Триангуляция Делоне и её применение // Томск. 2002. 128 с.].

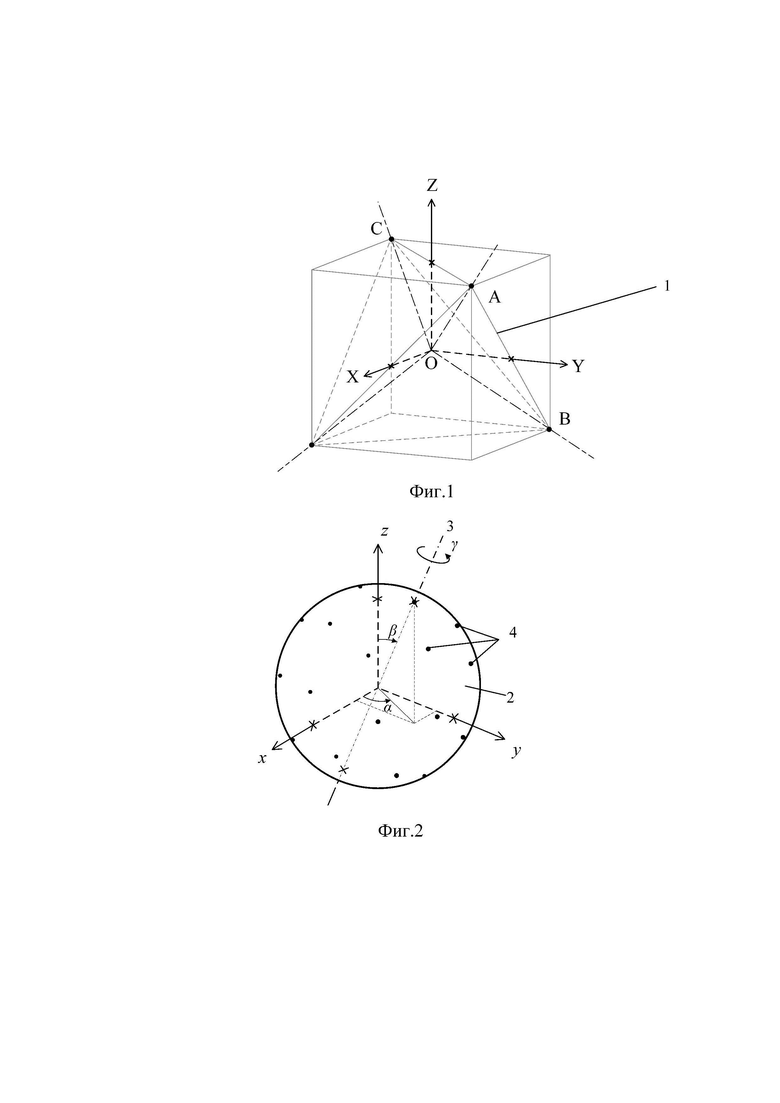

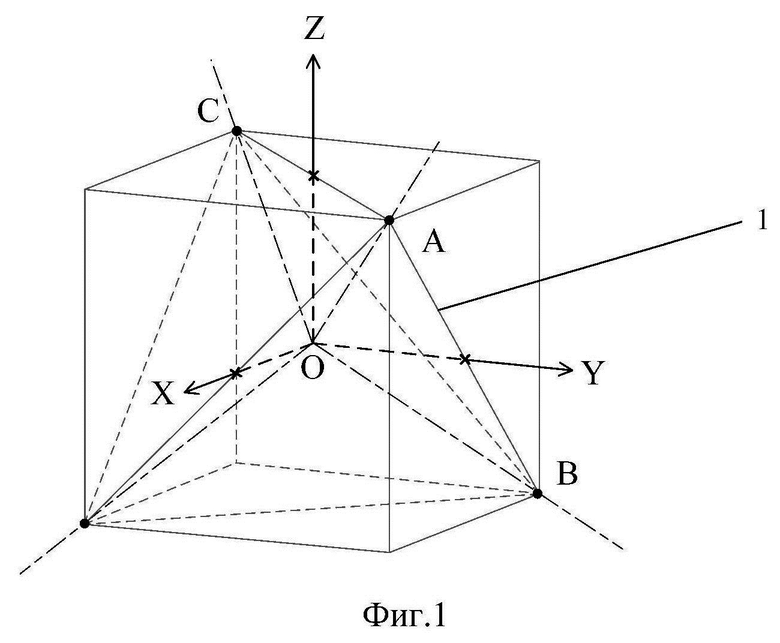

Сущность изобретения поясняется чертежами, где на фиг.1 представлена трехмерная система координат XYZ, связанная с четырехшпиндельном устройством и правильный тетраэдр, в вершинах которого располагаются притиры, и на фиг. 2 - схема изменения ориентации ротора при доводке.

На фиг. 1 и 2 обозначены:

1 – правильный тетраэдр;

2 – сферический обрабатываемый ротор (далее - ротор);

3 – ось вращения ротора при обработке;

4 – узлы математической сетки на роторе 1;

X, Y, Z – оси трехмерной системы координат, связанной с четырехшпиндельным устройством;

x, y, z – оси трехмерной системы координат, связанной с ротором;

О – геометрический центр ротора 2 и начало системы координат;

A, B, C, D – вершины правильного тетраэдра 1, в которых располагаются притиры устройства.

Способ заключается в выполнении совокупности и последовательности следующих технологических операций.

1. Средствами механической обработки (точение, шлифовка) производят формообразование заготовки ротора с выполнением в ней элементов, обеспечивающих создание у ротора преобладающего момента инерции. Для сплошного ротора БЭСГ это обеспечивается [патент РФ №2286535] формированием в теле ротора армирующих элементов, используя, например, способ диффузионной сварки.

2. Далее производят балансировку ротора посредством направленной доводки со съемом материала с наружной поверхности ротора до достижения значений дисбаланса ротора – для сплошного ротора БЭСГ радиальной составляющей от 0.04 до 0.08 мкм, осевой составляющей до 0,03 мкм.

3. Осуществляют сферодоводку поверхности ротора, которую производят в четырехшпиндельном устройстве, где притиры располагают в вершинах A, B, C и D правильного тетраэдра 1 (фиг. 1). При этом геометрический центр О ротора 2 совпадает с началом трехмерной системы координат XYZ, связанной с четырехшпиндельном устройством.

Способ основан на том, что каждой паре притиров задают различные направления вращения и в результате совместного действия притиров ротор вращается, с его поверхности происходит съем материала и осуществляется обработка ротора. При вращении одной пары притиров, находящихся в позициях A и C, по часовой стрелке и другой пары притиров, расположенных в позициях B и D, против часовой стрелки, с одинаковой для всех притиров угловой скоростью, результирующее вращение ротора осуществляется вокруг оси Z по часовой стрелке. Аналогично перестановкой направления вращения притиров осуществляется вращение ротора вокруг остальных осей системы координат устройства в необходимом направлении. Наглядно направления вращения притиров и результирующее вращение ротора на обрабатывающей стадии представлены в таблице 1.

Таблица 1.

Знаками плюс и минус в таблице 1 обозначено направление вращения притиров. Вращение по часовой стрелке обозначено знаком плюс, против часовой стрелки знаком минус.

4. Процесс финишной сферодоводки ротора 2 осуществляют за Q циклов, в каждом из которых к обрабатывающей стадии добавляют управляющую стадию процесса, задают в управляющей стадии каждого цикла изменение ориентации ротора 2, которая определяется изменением ориентации его оси вращения 3 в одну из соседних равномерно размещенных на поверхности ротора позиций. Число этих условных позиций выбирают равным количеству циклов Q, а сами позиции соответствуют равноудаленным друг от друга узлам наложенной на ротор и жестко с ним связанной математической сетки. Вычисление положений узлов на приблизительно равном расстоянии друг от друга может осуществляться различными математическими методами, например, как указано выше, методом триангуляции Делоне.

Обрабатывающая и управляющая стадии характеризуются режимами вращения притиров. Для обрабатывающей стадии последовательность изменения направления вращения притиров и обусловленное этим результирующее вращение ротора представлены в таблице 1.

Управляющая стадия предназначена для смены положения ротора относительно четырехшпиндельного устройства, т.е. изменения ориентации его оси симметрии 3 в трехмерной системе координат устройства, определяемой ориентацией этой оси 3 в другой узел математической сетки 4.

Практическую реализацию процесса можно представить следующим образом: на управляющей стадии задают ориентацию ротора 2 в трехмерной системе координат с осями XYZ таким образом, чтобы один из узлов сетки 4 совпал с осью Z системы координат устройства. Для этого выполняется три последовательных поворота вокруг осей Z, Y и Z системы координат устройства на углы Эйлера. Затем осуществляется последовательное включение притиров в соответствии с комбинациями 5, 3, 5 таблицы 1. Углы Эйлера поворота приводов притиров  определяются исходя из выявляемого эмпирическим путем соотношения коэффициента q, угловой скорости вращения притиров ωпритиров и результирующей угловой скорости вращения ротора в четырехшпиндельном устройстве ωротора.. Из практики следует, что значение коэффициента q лежит в пределах от 1.6 до 3.4 и зависит от значений площади рабочей поверхности чаши каждого притира – чем больше рабочая площадь притира, тем больше отношение скоростей.

определяются исходя из выявляемого эмпирическим путем соотношения коэффициента q, угловой скорости вращения притиров ωпритиров и результирующей угловой скорости вращения ротора в четырехшпиндельном устройстве ωротора.. Из практики следует, что значение коэффициента q лежит в пределах от 1.6 до 3.4 и зависит от значений площади рабочей поверхности чаши каждого притира – чем больше рабочая площадь притира, тем больше отношение скоростей.

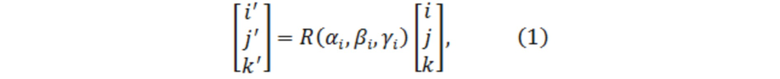

Для разворота ротора 2 из некоторого начального положения в требуемое новое положение (изменение ориентации оси вращения ротора 3 в соседний узел математической сетки 4) необходимо установить связь этих двух положений, которую целесообразно описать через базисные векторы. Можно обозначить набор базисных векторов i, j, k системы координат, связанной с ротором. Тогда связь указанных двух положений ротора - начального и конечного - можно описать через базисные векторы выражением [Журавлёв В.Ф. Основы теоретической механики. 2-е изд.// М.: Физматлит, 2001. С. 23]:

,

,

где:

i, j, k – базисные векторы начального положения ротора,

i′, j′, k′ – базисные векторы нового положения ротора,

i – индекс, означающий номер перехода, принимающий значения от 0 до Q,

– матрица конечного поворота (далее – матрица R),

– матрица конечного поворота (далее – матрица R),

– углы Эйлера, определяющие переход между начальным и конечным положением базисных векторов.

– углы Эйлера, определяющие переход между начальным и конечным положением базисных векторов.

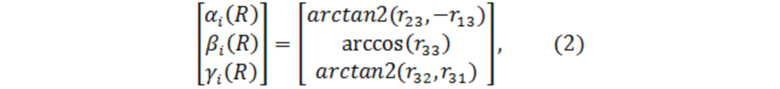

Разрешают выражение (1) относительно R и затем вычисляют с учетом выражения (2) углы Эйлера, на которые необходимо произвести поворот ротора 2:

где  - элементы матрицы

- элементы матрицы  .

.

После вычисления углов поворота (углов Эйлера) требуется осуществить три последовательных включения приводов устройства с направлением вращения притиров в соответствии с комбинациями №5, 3, 5 таблицы 1, благодаря которым осуществляется поворот ротора вокруг осей Z, Y, Z. При этом, углы поворота приводов притиров  для перемещения ротора в новое положение определяются как:

для перемещения ротора в новое положение определяются как:

где  – угол поворота притиров при вращении согласно комбинации № 5 таблицы 1,

– угол поворота притиров при вращении согласно комбинации № 5 таблицы 1,

- угол поворота притиров при вращении согласно комбинации № 3 таблицы 1,

- угол поворота притиров при вращении согласно комбинации № 3 таблицы 1,

- угол поворота притиров при вращении согласно комбинации № 5 таблицы 1.

- угол поворота притиров при вращении согласно комбинации № 5 таблицы 1.

На практике при изменении ориентации оси вращения ротора углы поворота притиров будут зависеть от того, в какую позицию сетки – соседнюю или удаленную ориентируется ось вращения.

Жестко задавать порядок обхода узлов сетки не целесообразно, предпочтителен произвольный выбор порядка обхода узлов. Т.е. вначале, исходя из ориентации оси вращения ротора по конкретному узлу математической сетки, рассчитываются сочетания углов  для остальных из общего количества

для остальных из общего количества  узлов математической сетки, равного числу циклов обработки ротора (далее – циклы обработки). Далее эта совокупность сочетаний в произвольном порядке закладывается в программу компьютера, управляющего процессом сферодоводки.

узлов математической сетки, равного числу циклов обработки ротора (далее – циклы обработки). Далее эта совокупность сочетаний в произвольном порядке закладывается в программу компьютера, управляющего процессом сферодоводки.

Практически процесс изменения ориентации оси вращения ротора поворотом притиров на указанные углы осуществляется тем, что каждый из притиров связан с приводом, а все приводы управляются соответствующей программой компьютера, в которой заданы режимы сферодоводки конкретного ротора.

5. После каждой смены положения ротора на управляющей стадии осуществляется обрабатывающая стадия. Обрабатывающая стадия предназначена для обработки ротора в каждом его новом положении (количество положений равняется количеству Q узлов сетки). Обрабатывающая стадия состоит из последовательного включения приводов станка последовательно по комбинациям 1-6 таблицы 1 с одинаковым временем включения, что приводит к тому, что на каждой обрабатывающей стадии конечное положение ротора совпадает с его начальным положением (поскольку ротор вращается вокруг каждой оси в прямом и обратном направлении, возвращаясь в исходное положение). После чего производится переориентация ротора включением управляющей стадии для перехода к следующему узлу сетки и так далее, пока ротор не будет обработан во всех положениях – пока все узлы сетки не будут пройдены.

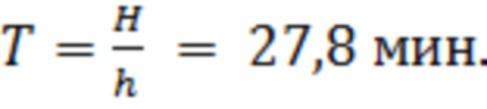

6. Количество циклов обработки рассчитывается исходя из скорости съема материала  , величины припуска на обработку

, величины припуска на обработку  и требуемой сферичности. Предположим, имеется 1 мкм припуска на обработку ротора. Начальная сферичность ротора составляет 0.1 мкм и требуется достичь сферичности в 0.05 мкм. Скорость съема материала при финишной доводке бериллиевого ротора алмазной пастой АСМ 0.5-0 чугунными притирами СЧ15-32 средней твердости и давлении на притир 1.5 Н и скорости вращения притиров 40 об/мин составляет в среднем 0.6 нм/с. Соответственно, для удаления припуска потребуется затратить время

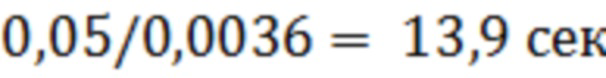

и требуемой сферичности. Предположим, имеется 1 мкм припуска на обработку ротора. Начальная сферичность ротора составляет 0.1 мкм и требуется достичь сферичности в 0.05 мкм. Скорость съема материала при финишной доводке бериллиевого ротора алмазной пастой АСМ 0.5-0 чугунными притирами СЧ15-32 средней твердости и давлении на притир 1.5 Н и скорости вращения притиров 40 об/мин составляет в среднем 0.6 нм/с. Соответственно, для удаления припуска потребуется затратить время  Предельное изменение сферичности за одну обрабатывающую стадию, состоящую из 6 последовательных поворотов ротора длительностью в 1 сек. каждый, не превысит 3.6 нм. Требуемое значение сферичности в 0.05 мкм может быть достигнуто при условии, что на каждом обрабатывающем цикле будет удалено меньше материала, чем это значение.

Предельное изменение сферичности за одну обрабатывающую стадию, состоящую из 6 последовательных поворотов ротора длительностью в 1 сек. каждый, не превысит 3.6 нм. Требуемое значение сферичности в 0.05 мкм может быть достигнуто при условии, что на каждом обрабатывающем цикле будет удалено меньше материала, чем это значение.

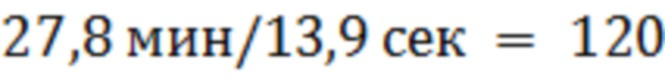

Соответственно, максимальная длительность каждой обрабатывающей стадии не должна превышать  . Следовательно, минимальное количество узлов сетки за время обработки должно быть не менее

. Следовательно, минимальное количество узлов сетки за время обработки должно быть не менее  узлов сетки и столько же должно быть циклов обработки Q.

узлов сетки и столько же должно быть циклов обработки Q.

На практике для гарантированного улучшения сферичности на 1 мкм требуется удалить не менее 5 мкм с диаметра ротора. Соответственно соотношение изменения сферичности к удалению материала не должно быть больше, чем 1:5.

Далее следуют контрольные операции, связанные с паспортизацией основных параметров ротора – геометрия, дисбаланс, контрастность и равномерность растрового рисунка.

Данный способ позволяет расширить технологические возможности изготовления сферических роторов, обеспечивая повышение точности формы роторов, что иллюстрируется примером изготовления ротора БЭСГ при использовании чугунных притиров СЧ15-32, числе узлов и циклов равном 120, углов Эйлера, принимающих значения от 50 до 100 и начальных средних для шести роторов БЭСГ значениях амплитуд второй - шестой гармоник Аi в меридиональных сечениях роторов приборов БЭСГ - A2 =0,2мкм; A3 =0,044 мкм; A4 =0,013 мкм; A5 =0,01 мкм; A6 = 0,011 мкм и некруглости, характеризующей общую несферичность ротора, равной 0,2 мкм.

В таблице 2 приводятся средние значения амплитуд второй - шестой гармоник Аi роторов в меридиональных сечениях и их некруглости для шести роторов, изготовленных по способу, принятому в качестве прототипа, и для шести роторов, изготовленных по предлагаемому способу.

Таблица 2.

Из таблицы видно, что при применении предлагаемого способа амплитуды A2 и A3 уменьшаются примерно в 3 раза, A4 и A5 в 2 раза и A6 - на 20%, а некруглость в экваториальной плоскости - в 2,5 раза.

Таким образом, решена задача расширения технологических возможностей изготовления сферических роторов электростатических гироскопов.

На данный момент предлагаемый способ был опробован при изготовлении опытной партии бериллиевых роторов электростатических гироскопов с получением положительных результатов. В настоящее время разрабатывается техническая документация для использования способа в серийном производстве этих приборов.

Таким образом, заявленный технический результат достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ротора электростатического гироскопа | 2024 |

|

RU2837483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2015 |

|

RU2592748C1 |

| Способ изготовления ротора электростатического гироскопа и устройство для осуществления этого способа | 2016 |

|

RU2638870C1 |

| УСТРОЙСТВО ДЛЯ СФЕРОДОВОДКИ СФЕРЫ | 2011 |

|

RU2481186C1 |

| Способ изготовления ротора шарового гироскопа | 2020 |

|

RU2743492C1 |

| Способ изготовления ротора шарового гироскопа | 2016 |

|

RU2660756C2 |

| Способ изготовления ротора электростатического гироскопа | 2023 |

|

RU2812538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕРИЛЛИЕВОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2004 |

|

RU2257548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2286535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1999 |

|

RU2153649C1 |

Изобретение относится к области точного приборостроения. Способ изготовления ротора электростатического гироскопа дополнительно содержит этапы, на которых процесс доводки ротора осуществляют за Q циклов, в каждом из которых к обрабатывающей стадии добавляют управляющую стадию, которая состоит из трех перестановок направления вращения притиров, соответствующих трем последовательным поворотам ротора вокруг осей системы координат, связанной ротором, на углы Эйлера, при этом оси проходят через центр ротора и через узлы условной математической сетки, наложенной на поверхность ротора, в процессе доводки ротора осуществляют цикличное чередование обрабатывающей и управляющей стадии, при этом ротор последовательно ориентируют узлами математической сетки в фиксированное относительно четырехшпиндельного устройства положение и обрабатывают в них, пока все положения не будут пройдены, количество циклов выбирают равным количеству узлов сетки. Технический результат – повышение точности формы сферических роторов. 2 ил., 2 табл.

Способ изготовления ротора электростатического гироскопа, содержащий формообразование сферической заготовки, балансировку ротора и доводку в четырехшпиндельном устройстве, где снабженные приводами вращения притиры располагают в вершинах правильного тетраэдра и задают при их вращении с равной угловой скоростью обрабатывающую стадию процесса доводки ротора, состоящую из шести сочетаний направления вращения притиров, при этом в каждом сочетании комбинируют пары притиров, которым задают вращение в разные стороны, отличающийся тем, что процесс доводки ротора осуществляют за Q циклов, в каждом из которых к обрабатывающей стадии добавляют управляющую стадию, которая состоит из трех перестановок направления вращения притиров, соответствующих трем последовательным поворотам ротора вокруг осей системы координат, связанной ротором, на углы Эйлера  ,

,  ,

,  , при этом оси проходят через центр ротора и через узлы условной математической сетки, наложенной на поверхность ротора, в процессе доводки ротора осуществляют цикличное чередование обрабатывающей и управляющей стадии, при этом ротор последовательно ориентируют узлами математической сетки в фиксированное относительно четырехшпиндельного устройства положение и обрабатывают в них, пока все положения не будут пройдены, количество циклов выбирают равным количеству узлов сетки и рассчитывают по выражению

, при этом оси проходят через центр ротора и через узлы условной математической сетки, наложенной на поверхность ротора, в процессе доводки ротора осуществляют цикличное чередование обрабатывающей и управляющей стадии, при этом ротор последовательно ориентируют узлами математической сетки в фиксированное относительно четырехшпиндельного устройства положение и обрабатывают в них, пока все положения не будут пройдены, количество циклов выбирают равным количеству узлов сетки и рассчитывают по выражению

Q = 6H/S,

где S – сферичность ротора, H – припуск на обработку при доводке, длительность обрабатывающей стадии в каждом цикле задают из условия

tобр = S/(6h),

где h – скорость съёма материала в каждом цикле доводки,

при этом углы поворота приводов притиров  ,

,  и

и  для выполнения последовательных изменений ориентации ротора определяют соответственно из зависимостей

для выполнения последовательных изменений ориентации ротора определяют соответственно из зависимостей  ,

,  ,

,  ,

,

где q - эмпирический коэффициент в диапазоне значений q от 1,6 до 3,4.

| Marcelja F., DeBra D.B | |||

| et al | |||

| Precision spheres for the Gravity Probe B experiment | |||

| Classical and Quantum Gravity, 32 (2015) 224007 (17pp) | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОВОДКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2320468C2 |

| Способ обработки шара тремя чашечными притирами | 1983 |

|

SU1085776A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| CN 217572398 U, 14.10.2022. | |||

Авторы

Даты

2024-11-26—Публикация

2024-07-02—Подача