Область техники, к которой относится изобретение

Настоящее изобретение относится к способу пиролиза пластмассового материала и к системе для его осуществления.

Уровень техники

Химическая переработка пластмасс с истекшим сроком службы представляет собой новую технологию, предназначенную для переработки смешанных пластиковых отходов в различные жидкие углеводородные продукты. Отходы пластмасс для использования в таком способе могут, например, включать полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE), полистирол (PS) и/или полипропилен (PP). Эти отходы пластмасс превращаются в жидкие углеводородные продукты с помощью нагревания и затем закачки пластикового сырья в расплавленном виде в сосуды реактора. Сосуды реактора нагреваются системами сжигания топлива до температуры, превышающей 350°C. При этом из расплавленного пластика образуется богатый насыщенный углеводородный пар. Он выпускается из сосудов реактора через контакторные сосуды и будет конденсировать более тяжелые паровые фракции с поддержанием целевого значения температуры на выходе, которое определяется спецификацией конечного продукта. Затем его перегоняют при давлении, близком к атмосферному в расположенной ниже по потоку колонне конденсации.

Сущность изобретения

В соответствии с настоящим изобретением предложен способ пиролиза пластмассового материала, причем способ предусматривает стадии: нагревания и уплотнения пластмассового материала; транспортировки пластмассового материала к одному или более реакторов; и пиролиза пластмассового материала в одном или более реакторов; способ отличается поддержанием пластмассового материала в нагретом состоянии во время стадии транспортировки.

Необязательно, пластмассовый материал транспортируется в два или более реакторов, и нагретый пластмассовый материал подается к одному реактору в один момент времени.

Необязательно, стадию нагревания и уплотнения пластмассового материала осуществляют экструдированием пластмассового материала.

Необязательно, пластмассовый материал поддерживается в расплавленном состоянии во время стадии транспортировки.

Необязательно, температура пластмассового материала поддерживается в пределах целевого температурного диапазона.

Необязательно, целевой температурный диапазон находится ниже температуры разложения пластмассового материала.

Необязательно, температура пластмассового материала поддерживается на уровне по меньшей мере 265°C.

Необязательно, температура пластмассового материала поддерживается на уровне по меньшей мере 280°C.

Необязательно, температура пластмассового материала поддерживается на уровне не более 310°C.

Необязательно, температура пластмассового материала поддерживается на уровне не более 300°C.

Необязательно, пластмассовый материал нагревают до температуры в пределах целевого температурного диапазона во время стадии нагревания и уплотнения.

Необязательно, температура пластмассового материала находится в пределах целевого температурного диапазона в конце стадии нагревания и уплотнения.

Необязательно, пластмассовый материал транспортируется под положительным углом к горизонтали.

Необязательно, угол выбирают в диапазоне от 10° до 45°.

В соответствии с настоящим изобретением также предусматривается система для пиролиза пластмассового материала, причем система содержит: насос для нагревания и уплотнения пластмассового материала; один или более реакторов для пиролиза пластмассового материала; и трубопровод для транспортировки пластмассового материала между насосом и одним или более реакторов; при этом трубопровод выполнен с возможностью поддержания пластмассового материала в нагретом состоянии.

Необязательно, система содержит два или более реактора, и система дополнительно содержит множество клапанов, расположенных таким образом, что нагретый пластмассовый материал может быть подан к одному реактору в один момент времени.

Необязательно, насос включает в себя экструдер.

Необязательно, трубопровод выполнен с возможностью поддержания пластмассового материала в расплавленном состоянии.

Необязательно, трубопровод содержит нагревательное устройство.

Необязательно, нагревательное устройство содержит линейный электрообогреватель.

Необязательно, трубопровод ориентирован под положительным углом к горизонтали.

Необязательно, угол выбирают в диапазоне от 10° до 45°.

Необязательно, система содержит множество взаимосвязанных клапанов для подачи нагретого пластмассового материала к двум или более реакторов.

Краткое описание чертежей

Предпочтительный вариант осуществления настоящего изобретения далее будет описан лишь в качестве примера, со ссылкой на прилагаемые чертежи, на которых:

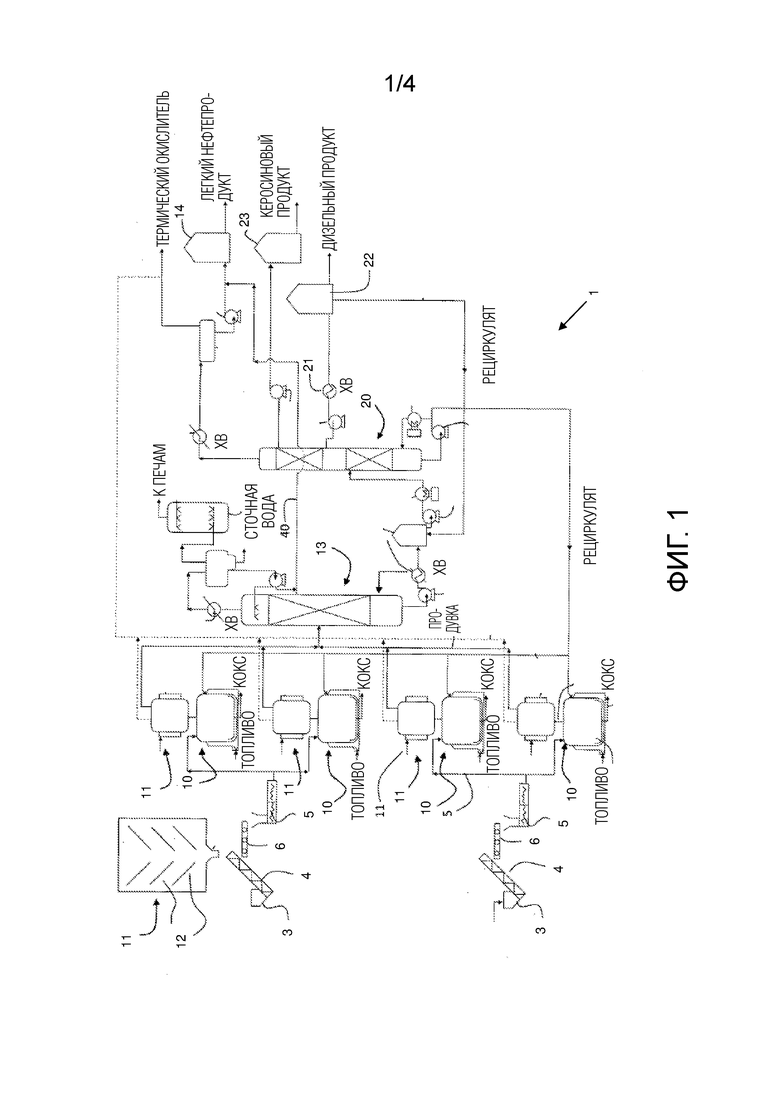

на фиг. 1 показана принципиальная схема известной установки химической переработки отходов, как описано в WO-A-2011077419;

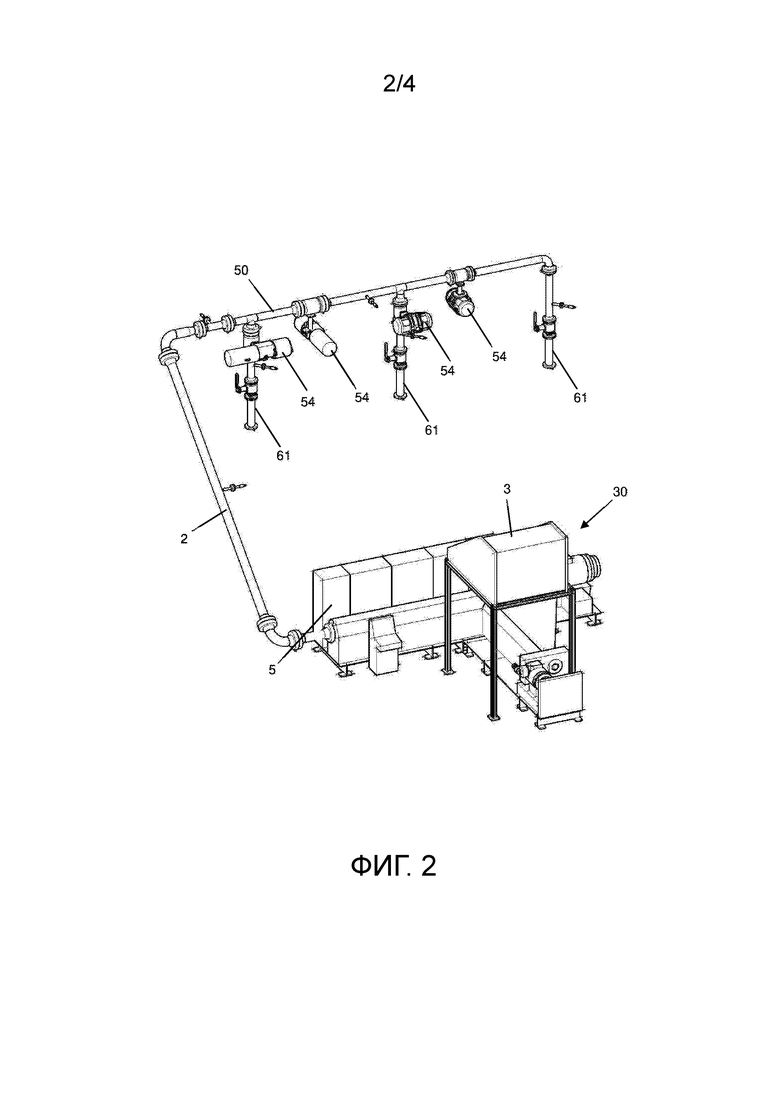

на фиг. 2 представлен вид в перспективе начальных ступеней установки химической переработки отходов, образующих часть системы в соответствии с настоящим изобретением;

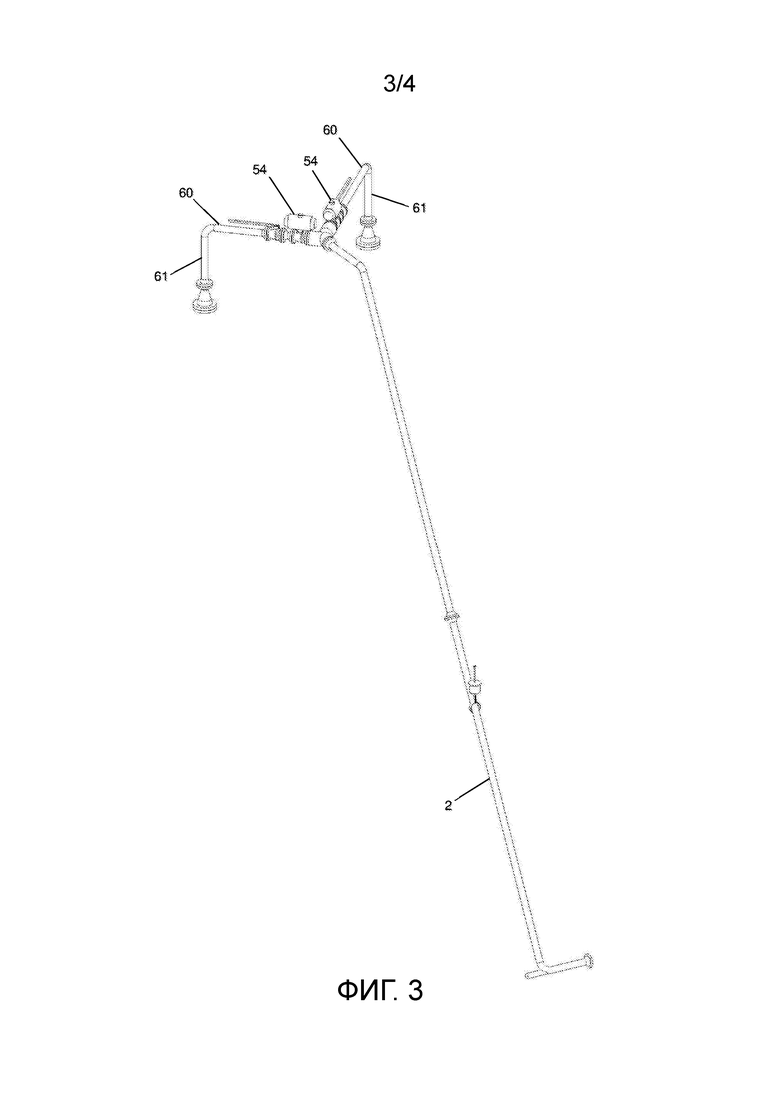

на фиг. 3 представлена альтернативная конфигурация трубопровода, по сравнению с показанной на фиг. 2; и

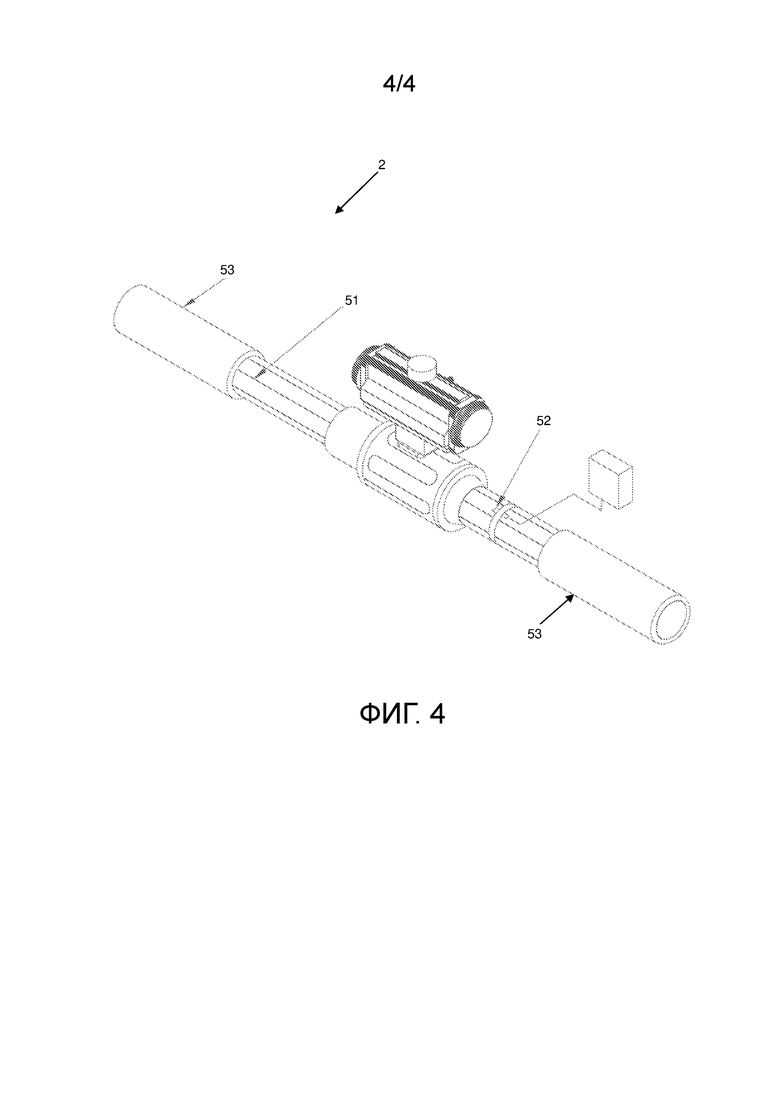

на фиг. 4 представлен вид в перспективе трубопровода для системы, показанной на фиг. 2, или для альтернативной конфигурации трубопровода, показанной на фиг. 3.

Подробное описание

Исходное сырье для химической переработки пластмасс с истекшим сроком годности или загрязненных пластмассовых отходов может быть получено, например, из муниципальных предприятий по переработке, заводов по переработке отходов или из других источников сбора пластмассы. Во время процесса предварительной обработки сырье может быть очищено таким образом, чтобы оно содержало только пластмассы, подходящие для процесса химической переработки, такие как полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE), полистирол (PS) и/или полипропилен (PP). Неподходящие материалы, такие как металлы, бумага и картон, а также стекло и влага из пластиковых отходов, могут быть удалены.

На фиг. 1 представлена известная установка 1 химической переработки отходов, как описано в WO A 2011077419, в которой может использоваться трубопровод 2 в соответствии с настоящим изобретением. Предварительно обработанное пластиковое сырье может быть переработано в гранулированную или хлопьевидную форму, которая может поступать в систему через один или более загрузочных бункеров 3. Конвейер 4 может передавать пластмассовый материал к насосу 5 через конвейерные весы 6. Пластмассовый материал может быть расплавлен в насосе 5 с помощью процесса нагревания, который может включать в себя одну или более стадий нагревания и охлаждения, до конечной максимальной температуры около 300°C. Расплавленный пластик может транспортироваться в один или более реакторов 10 по трубопроводу 2.

В одном или более реакторов 10 сырье может нагреваться в отсутствие кислорода для осуществления пиролиза, благодаря чему молекулы полимера могут разрушаться с образованием богатого насыщенного углеводородного пара. Углеводородный пар может протекать через контактор 11, имеющий батарею конденсаторных элементов 12. Некоторые длинноцепочечные углеводородные компоненты могут конденсироваться, с возвращением сконденсированного длинноцепочечного материала в реактор 10 для дальнейшего пиролиза для достижения термического разложения на более короткие цепочки углерод-углерод; компоненты могут выходить из контактора 11 в виде пара.

Углеводородный пар из контактора может приниматься колонной 13 конденсации, которая может разделять углеводородный пар по молекулярной массе на конденсирующиеся компоненты и неконденсирующиеся синтетические газовые компоненты.

Конденсирующиеся компоненты, имеющие относительно большую молекулярную массу, могут накапливаться в одной или более областях по направлению к средней и кубовой части колонны 13 конденсации, и могут быть оттуда отведены. Например, легкие нефтепродукты и неочищенное дизельное топливо могут отводиться из колонны 13 конденсации.

Неконденсирующиеся синтетические газовые компоненты, имеющие относительно небольшую молекулярную массу, могут накапливаться в областях по направлению к верхней части колонны 13 конденсации. Они могут быть отведены из верхней части колонны 13 конденсации и могут, например, использоваться для сжигания в печах (не показаны) установки 1 по переработке отходов.

В результате этого процесса конденсирующиеся газы могут быть превращены в углеводородные продукты, тогда как неконденсирующиеся синтетические газы могут собираться отдельно и сжигаться для получения энергии. Углеводородные продукты могут быть проданы предприятиям нефтехимической промышленности, например, для переработки их обратно в первичный пластик, масло или транспортные топлива. Синтез-газ может использоваться в установке химической переработки отходов.

На фиг. 2 более подробно показаны начальные ступени установки 1 химической переработки отходов, такой как показанная на фиг. 1, перед пиролизом сырья. Система 30 подачи может включать в себя загрузочный бункер 3 (или хранилище), конвейер (не показан), конвейерные весы (или весы, известные как «датчики загрузки») (не показаны) и насос 5.

Предпочтительно, сырье может подаваться в каждый реактор 10 при контролируемой температуре в пределах целевого температурного диапазона. Оптимально, температура сырья может быть максимально приближена к рабочей температуре реактора 10, таким образом, чтобы она не оказывала отрицательного влияния на тепловые характеристики реактора 10, поскольку падение температуры в реакторе 10 может замедлить и даже остановить процесс деполимеризации. Рабочая температура реактора 10 во время фазы подачи сырья может находиться в диапазоне 380-410°C. Кроме того, если температура сырья слишком низкая, сырье может быть слишком вязким для транспортировки по трубопроводу 2. В связи с этим, температура сырья может составлять по меньшей мере 265°C, в некоторых случаях по меньшей мере 280°С. Это позволит гарантировать, что сырье находится в подходящем расплавленном состоянии. Однако, если температура сырья слишком высока, сырье может начать разлагаться до попадания в реактор 10. Если сырье начинает разлагаться, может начать образовываться кокс (форма углеродистого остатка), что может быть неблагоприятно, как описано ниже. Соответственно, целевой температурный диапазон может быть ниже температуры разложения сырья. В связи с этим, температура сырья может быть не более 310°C, в некоторых случаях не более 300°C. Поэтому подходящий целевой температурный диапазон может составлять от 265°C до 310°C, в некоторых случаях от 280°C до 300°C.

Насос 5 может выполнять три функции: он может нагревать сырье до температуры в пределах целевого температурного диапазона; он может уплотнять сырье, тем самым удаляя любые включения воздуха из сырья; и он может обеспечивать движущую силу для транспортировки сырья в реактор 10 по трубопроводу 2. В одном примере осуществления насос 5 может включать в себя экструдер, который обычно может содержать шнек 40 (или винт), расположенный в плотно прилегающем цилиндре 41. Эти три функции могут осуществляться под действием шнека 40. Насос 5 может нагревать сырье от условий окружающей среды до температуры в пределах целевого температурного диапазона путем приложения усилия сдвига к сырью, при этом усилие сдвига является результатом относительного перемещения между шнеком 40 и стенкой цилиндра 41. Таким образом, температура сырья в насосе 5 может постепенно увеличиваться в направлении к выходу 42 из насоса 5. Это может быть предпочтительным для достижения температуры в пределах целевого температурного диапазона. В отличие от этого, обычная работа существующих насосов может заключаться в том, что температура сырья достигает максимума в некоторой точке внутри насоса и понижается к выходу. Насос 5 может быть оснащен приводами с регулируемой скоростью (не показаны), которые при необходимости могут обеспечивать подачу в реактор 10 при более низких скоростях потока, при этом поддерживая температуру в пределах целевого температурного диапазона на выходе 42 из насоса 5.

Насос 5 может быть предусмотрен с одной или более двойными зонами 43 нагревания и охлаждения. Одна или более двойных зон 43 нагревания и охлаждения могут способствовать постепенному регулированию температуры сырья по мере его прохождения вдоль шнека 40. Нагревательная функция может в основном использоваться для плавления сырья, увлекаемого шнеком 40, во время пуска системы. Охлаждающая функция может использоваться во время нормальной работы, чтобы предотвратить повышение температур зоны выше соответствующих заданных значений. Нагревательная функция может редко использоваться во время нормальной работы, поскольку достаточное количество тепла для плавления сырья и достижения температуры в пределах целевого температурного диапазона на выходе 42 может быть обеспечено за счет усилия сдвига от действия шнекового винта.

Охлаждение цилиндра 41 может достигаться с помощью замкнутого контура масляного охлаждения или вентиляторов (не показаны). Температурный датчик может контролировать температуру каждой зоны цилиндра. Регистрируемое температурным датчиком превышение температуры может приводить к открытию клапана подачи масла в соответствующей зоне цилиндра или к активации отдельных вентиляторов охлаждения, чтобы обеспечить охлаждение до заданного значения температуры.

Трубопровод 2 может соединять насос 5 с одним или более реакторов 10. Предпочтительно, трубопровод 2 может соединять насос 5 с несколькими реакторами 10. В одном примере конфигурации, показанном на фиг. 2, трубопровод 2 может соединять насос 5 с одним или более реакторов 10 через единственный трубопровод-коллектор 50. Трубопровод-коллектор 50 может быть соединен с каждым из одного или более реакторов через соответствующий подающий трубопровод 61. В альтернативном примере осуществления, проиллюстрированном на фиг. 3, трубопровод 2 может соединять насос 5 с одним или более реакторов 10 через ответвительные трубопроводы 60, при этом ответвительный трубопровод 60 предусмотрен для каждого реактора 10. Каждый ответвительный трубопровод 60 может быть соединен со своим реактором 10 через подающий трубопровод 61. В обеих конфигурациях подающие трубопроводы 61 могут быть по существу вертикальными.

Уплотненное и расплавленное сырье, выходящее из выхода 42 насоса 5, может направляться в трубопровод 2 и по нему под давлением, достаточным для перемещения сырья вдоль трубопровода 2 с требуемыми скоростями потока и температурой, но без слишком высокого давления сырья при входе в реактор 10, с учетом падения давления вдоль трубопровода 2. Подходящее давление сырья при выходе из насоса 5 (т.е. на выходе 42 насоса) может быть в диапазоне 3-15 МПа изб. (30-150 бар изб.), в некоторых случаях 5-8 МПа изб. (50-80 бар изб.).

Трубопровод 2 показан более подробно на фиг. 4. Трубопровод 2 может быть выполнен из любого подходящего материала, такого как нержавеющая сталь или углеродистая сталь. Трубопровод 2 может быть снабжен нагревательным устройством 51. Нагревательное устройство 51 может содержать линейный электрообогреватель (также известный как «нагревательная лента» или «поверхностный нагреватель»). Нагревательное устройство 51 может использоваться для обеспечения поддержания температуры в пределах целевого температурного диапазона вдоль трубопровода 2. Нагревательное устройство 51 может дополнительно использоваться для нагревания (и расплавления) существующего сырья, увлеченного в трубопровод 2 при пуске системы.

Один или более температурных датчиков 52 и/или датчиков давления (не показаны) могут быть предусмотрены для контроля температуры и давления вдоль трубопровода 2 для обеспечения стабильного потока. Температурный датчик 52 может содержать термопару. Трубопровод 2 может быть дополнительно оснащен изоляцией 53.

Диаметр трубопровода 2 может быть выбран таким образом, чтобы он был достаточно малым, чтобы тепло могло поддерживаться в трубопроводе 2 (или сырье можно было нагреть при пуске системы) с помощью нагревательного устройства 51. Тем не менее, диаметр должен быть достаточно большим для достижения необходимых скоростей потока и давления. Диаметр трубопровода 2 может быть выбран в диапазоне от 150 мм до 200 мм, в некоторых случаях 200 мм.

Длина трубопровода 2 может быть сведена к минимуму при сохранении достаточной длины, чтобы обеспечить механическую гибкость в трубопроводе 2 (для обеспечения поглощения теплового расширения трубопровода 2). Сведение к минимуму длины трубопровода 2 может быть предпочтительным с точки зрения уменьшения длины нагревательного устройства 51, необходимого для трубопровода 2. Сведение к минимуму длины трубопровода 2 может быть предпочтительным с точки зрения уменьшения возможности «коксообразования» в трубопроводе 2, которое может представлять повышенную опасность для более длинного трубопровода 2 из-за более длительного времени пребывания сырья в более длинном трубопроводе 2. Если непрерывный поток сырья не поддерживается в трубопроводе 2, в результате чего сырье может застаиваться в трубопроводе 2 при повышенной температуре в течение продолжительных периодов времени, кокс (форма углеродистого остатка) может начать заполнять трубопровод 2. Такие отложения кокса могут уменьшать диаметр трубопровода 2, соответственно снижая скорости потока в трубопроводе 2 и увеличивая давление в трубопроводе 2. Отложения кокса могут также выступать в качестве изолятора, что может приводить к необходимости более высокого потребления энергии от нагревательного устройства 51. Длина трубопровода 2 может быть выбрана в диапазоне от 5 м до 11 м, в некоторых случаях 8 м.

Трубопровод 2 может быть ориентирован под положительным углом к горизонтали, в результате чего он может идти в целом под углом вверх в направлении от насоса 5 к трубопроводу-коллектору 50 или к ответвительным трубопроводам 60 (то есть без наклона вниз или горизонтального расположения). Подходящий угол может находиться в диапазоне от 10° до 45°. Сырье при температуре в пределах целевого температурного диапазона может иметь возможность течь под действием силы тяжести. Ориентирование трубопровода 2 под углом вверх может гарантировать, что трубопровод 2 может отводить только под действием насоса 5 и может не отводить под действием силы тяжести. Это может служить для предотвращения опорожнения трубопровода во время работы. Если бы трубопровод 2 был опорожнен, это привело бы к формированию просвета в трубопроводе между насосом 5 и реактором 10, пары углеводородов из реактора 10 могли бы быть выпущены в открытую насосную секцию, и/или воздух мог бы попасть в реакторные системы, что могло бы вызвать воспламенение.

Если трубопровод 2 делится на два (или более) ответвительных трубопровода, причем часть расплавленного сырья в трубопроводе 2 одновременно направляется в каждый из ответвительных трубопроводов, из-за неопределенного и меняющегося преимущественного потока расплавленное сырье может неравномерно распределяться между двумя (или более) ответвительными трубопроводами. В качестве альтернативы, один ответвительный трубопровод может иметь непредсказуемый преимущественный поток. Таким образом, если несколько реакторов 10 одновременно получают подачу с помощью соответствующих ответвительных трубопроводов 60 (как показано, например, на фиг. 3), или если несколько реакторов 10 одновременно получают подачу из одного трубопровода-коллектора 50 (как показано, например, на фиг. 2), может быть чрезвычайно сложно (или даже невозможно) регулировать объем сырья, подаваемого в каждый реактор 10, что приводит к невозможности регулировать последовательные и повторяющиеся периодические циклы.

Предпочтительно, вместо этого сырье может подаваться только к одному реактору 10 в один момент времени. Два или более реактора 10 могут получать подачу последовательно с помощью трубопровода 2, трубопровода-коллектора 50 или ответвительных трубопроводов 60. Каждый реактор 10 может быть оснащен клапаном 54 для обеспечения или предотвращения подачи сырья в соответствующий реактор 10. В зависимости от конфигурации, клапан 54 для конкретного реактора 10 может быть расположен, например, на трубопроводе-коллекторе 50, на ответвительном трубопроводе 60 или на подающем трубопроводе 61. Соответствующие клапаны 54 для двух или более реакторов 10 могут быть взаимосвязаны, чтобы гарантировать, что сырье может подаваться только в один реактор 10 в любой отдельно взятый момент времени. Такая конфигурация дает возможность одному насосу 5 и одному трубопроводу 2 осуществлять подачу в несколько реакторов 10 независимо друг от друга.

Трубопровод-коллектор 50 может иметь конструкцию, аналогичную конструкции трубопровода 2. Трубопровод-коллектор 50 может иметь одну или более из следующих особенностей трубопровода 2: нагревательное устройство 51; один или более температурных датчиков и/или датчиков давления; и/или изоляцию 53. Трубопровод-коллектор 50 может быть ориентирован горизонтально. Диаметр трубопровода-коллектора 50 может быть выбран в диапазоне от 100 мм до 200 мм, в некоторых случаях 150 мм. Длина трубопровода-коллектора 50 может быть выбрана в диапазоне от 7 м до 16 м, в некоторых случаях 11 м. Давление в трубопроводе-коллекторе 50 может быть выбрано в диапазоне 1-6 МПа изб. (10-60 бар изб.), в некоторых случаях 2-4 МПа изб. (20-40 бар изб.).

Ответвительные трубопроводы 60 также могут иметь конструкцию, аналогичную конструкции трубопровода 2. Ответвительные трубопроводы 60 могут иметь одну или более из следующих особенностей трубопровода 2: нагревательное устройство 51; один или более температурных датчиков и/или датчиков давления; и/или изоляцию 53. Ответвительные трубопроводы 60 могут быть ориентированы горизонтально. Диаметр каждого ответвительного трубопровода 60 может быть выбран в диапазоне от 100 мм до 200 мм, в некоторых случаях 150 мм. Давление в каждом ответвительном трубопроводе 60 может быть выбрано в диапазоне 1-6 МПа изб. (10-60 бар изб.), в некоторых случаях 2-4 МПа изб. (20-40 бар изб.).

В процессе использования, при пуске системы (например, после предпускового цикла), существующее сырье, уже увлеченное в систему, которое может находиться в твердом состоянии, может быть нагрето. Сырье, захваченное насосом 5, может нагреваться с помощью нагревательной функции одной или более двойных зон 43 нагревания и охлаждения. Сырье, увлеченное в трубопровод 2, может быть нагрето с помощью нагревательного устройства 51.

Когда существующее сырье, увлеченное в систему, достигает температуры в пределах целевого температурного диапазона, в систему может быть добавлено новое сырье. Новое сырье может поступать в насос 5 в виде гранул или хлопьев и может быть нагрето насосом 5 до температуры в пределах целевого температурного диапазона путем приложения к сырью усилия сдвига. Действие шнека 40 может также направлять сырье в трубопровод 2 и вдоль него.

По мере того, как сырье транспортируется вдоль трубопровода 2, его температура может поддерживаться в пределах целевого температурного диапазона с помощью нагревательного устройства 51.

Сырье может подаваться в реакторы 10 последовательно. В примере системы, имеющей три реактора 10, первый реактор может быть деизолирован и может принимать заданный объем сырья, после чего он может быть изолирован. После того, как первый реактор был изолирован, второй реактор может быть деизолирован и может принимать заданный объем сырья, после чего второй реактор может быть изолирован. Этот же процесс может быть повторен и для третьего реактора. В течение периода изоляции для каждого реактора 10 реактор 10 может продолжать пиролиз сырья с образованием углеводородного пара. По окончании всей последовательности пиролиз существующего сырья в первом реакторе может быть по существу завершен, так что первый реактор может быть снова готов для подачи.

Предпочтительно, замкнутая система сможет гарантировать, что воздух не попадет в трубопровод 2. Кроме того, проталкивание сырья в одном направлении (от насоса 5 к реакторам 10) в замкнутой системе может привести к сжатию расплавленного сырья и может вытеснять любые включения воздуха в противоположном направлении.

Изобретения относятся к способу пиролиза пластмассового материала, предусматривающему стадии нагревания и уплотнения пластмассового материала; транспортировки пластмассового материала в два или более реакторов, причём нагретый пластмассовый материал подают в один момент времени только в один реактор, используя множество взаимосвязанных клапанов; пиролиза пластмассового материала в двух или более реакторах; и поддержания пластмассового материала в нагретом состоянии во время стадии транспортировки. Изобретение также касается системы для пиролиза пластмассового материала Технический результат - регулировка объема сырья, подаваемого в каждый реактор, возможность регулирования последовательные и повторяющиеся периодических циклов. 2 н. и 18 з.п. ф-лы, 4 ил.

1. Способ пиролиза пластмассового материала, предусматривающий стадии:

нагревания и уплотнения пластмассового материала;

транспортировки пластмассового материала в два или более реакторов, причём нагретый пластмассовый материал подают в один момент времени только в один реактор, используя множество взаимосвязанных клапанов;

пиролиза пластмассового материала в двух или более реакторах; и

поддержания пластмассового материала в нагретом состоянии во время стадии транспортировки.

2. Способ по п.1, в котором стадию нагревания и уплотнения пластмассового материала осуществляют экструдированием пластмассового материала.

3. Способ по любому одному из предшествующих пунктов, в котором пластмассовый материал поддерживают в расплавленном состоянии во время стадии транспортировки.

4. Способ по любому одному из предшествующих пунктов, в котором температуру пластмассового материала поддерживают в пределах целевого температурного диапазона.

5. Способ по п.4, в котором целевой температурный диапазон находится ниже температуры разложения пластмассового материала.

6. Способ по любому одному из предшествующих пунктов, в котором температуру пластмассового материала поддерживают на уровне по меньшей мере 265°C.

7. Способ по любому одному из предшествующих пунктов, в котором температуру пластмассового материала поддерживают на уровне по меньшей мере 280°C.

8. Способ по любому одному из предшествующих пунктов, в котором температуру пластмассового материала поддерживают на уровне не более 310°C.

9. Способ по любому одному из предшествующих пунктов, в котором температуру пластмассового материала поддерживают на уровне не более 300°C.

10. Способ по п.4 или любому одному из пп.5-9, зависимых от п.3, в котором пластмассовый материал нагревают до температуры в пределах целевого температурного диапазона во время стадии нагревания и уплотнения.

11. Способ по п.10, в котором температура пластмассового материала находится в пределах целевого температурного диапазона в конце стадии нагревания и уплотнения.

12. Способ по любому одному из предшествующих пунктов, в котором пластмассовый материал транспортируется под положительным углом к горизонтали.

13. Способ по п.12, в котором угол выбран в диапазоне от 10° до 45°.

14. Система для пиролиза пластмассового материала, содержащая:

насос для нагревания и уплотнения пластмассового материала;

два или более реакторов для пиролиза пластмассового материала;

множество клапанов, причём каждый реактор снабжён клапаном для обеспечения или предотвращения подачи нагретого пластмассового материала в реактор; и

трубопровод для транспортировки пластмассового материала между насосом и двумя или более реакторами,

причём трубопровод выполнен с возможностью поддержания пластмассового материала в нагретом состоянии; и

множество клапанов взаимосвязаны для подачи нагретого пластмассового материала только к одному реактору в один момент времени.

15. Система по п.14, в которой насос содержит в себя экструдер.

16. Система по п.14 или 15, в которой трубопровод выполнен с возможностью поддержания пластмассового материала в расплавленном состоянии.

17. Система по любому одному из пп.14-16, в которой трубопровод содержит нагревательное устройство.

18. Система по п.17, в которой нагревательное устройство содержит линейный электрообогреватель.

19. Система по любому одному из пп.14-18, в которой трубопровод ориентирован под положительным углом к горизонтали.

20. Система по любому одному из пп.14-19, в которой угол выбран в диапазоне от 10° до 45°.

| WO 2005087897 A1, 22.09.2005 | |||

| EP 3260181 A1, 27.12.2017 | |||

| WO 2018000050 A1, 04.01.2018 | |||

| WO 2011077419 A1, 30.06.2011 | |||

| Прибор для измерения земельных расстояний | 1929 |

|

SU27197A1 |

| Устройство для переработки отходов из резинотехнических и полимерных материалов | 2018 |

|

RU2693800C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПЕРЕРАБОТКИ НЕФТИ | 2009 |

|

RU2532907C2 |

Авторы

Даты

2024-01-30—Публикация

2020-12-18—Подача