Предлагаемое изобретение относится к области приборостроения и предназначено для транспортирования под действием собственного веса деталей машин.

В настоящее время гравитационные лотки известны. Обычно они состоят из противолежащих боковых стенок, между которыми расположено прямолинейное наклонное днище (наиболее распространенный вариант таких лотков показан на рис. 4, в книге «А. Н. Малов. Загрузочные устройства для металлорежущих станков, - М.: Машиностроение, 1965» на стр. 12).

При использовании таких лотков детали загружаются в его верхнюю часть, затем скользят или скатываются по наклонному днищу, а после этого выгружаются из его нижней части.

Описанные гравитационные лотки просты, но не всегда достаточно производительны. Иногда же высокая производительность от них требуется. Если такие лотки служат для связи машин (станков) в автоматических линиях, то нужно, чтобы они передавали детали от машины к машине как можно быстрее, иначе именно они могут стать «узким местом» линии и ограничить её производительность.

Для того, чтобы повысить производительность гравитационных лотков, их выполняют вогнутыми, в частности, такими, как описано в упомянутой книге на той же странице, и показано на рис. 4, и вверху. При работе такого лотка деталь тоже загружается сверху, но на сильно наклоном (крутом) участке лотка разгоняется, затем выходит на менее наклонный участок и подходит к зоне разгрузки. В отличие от лотков с прямолинейным днищем, лотки с вогнутым днищем, обычно, более производительны, так как время движения детали по ним оказывается меньше.

Известно, что время транспортирования деталей можно существенно сократить, если вогнутость днища лотка выполнять по кривой, являющейся отрезком циклоиды (см. книгу В.П. Боброва «Проектирование загрузочных устройств к станкам и автоматическим линиям. - М.: Машиностроение, 1964, стр. 92-93). Лотки с днищем, вогнутым в соответствии с циклоидой, называют лотками скорейшего спуска и применяют в случаях, когда нужно обеспечить высокую производительность транспортирования деталей. Вместе с тем нельзя не отметить, что их производительность, всё-таки, не максимальна. Это вызвано тем, что циклоида как линия скорейшего спуска – кривая теоретическая. Она получается из чисто геометрических и теоретико-механических соображений и не учитывает многие реальные факторы, действующие на деталь в процессе движения по лотку: ее трения и удары об элементы лотка, сопротивление воздуха и прочее, а потому неточная. Для того, чтобы все эти факторы учесть, при проектировании лотков скорейшего спуска профиль их днища приходится подбирать экспериментально, но упомянутые выше лотки обеспечить подбора профиля не позволяют. Для этого нужна экспериментальная установка, представляющая собой переналаживаемый лоток, такой, у которого изгиб днища можно было бы регулировать.

Отыскав оптимальный продольный профиль лотка (многократно транспортируя по нему детали и замеряя время спуска), далее этот профиль уже можно закладывать в конструкцию реального лотка.

Требуемая экспериментальная установка известна, как и вышеописанные лотки. Она защищена Патентом РФ №2773003 под названием «Гравитационный лоток» и принята нами за прототип.

Прототип представляет собой гравитационный лоток, состоящий из двух противолежащих боковых стенок и расположенного между ними вогнутого наклонного днища, но при этом его стенки выполнены перфорированными, с цилиндрическими отверстиями, соединены между собой цилиндрическими стержнями, концы которых размещены в отверстиях стенок, на стержнях установлены охватывающие их втулки с закрепленными на них постоянными магнитами, а днище лотка выполнено в виде гибкой стальной ленты, размещенной между стенками лотка с возможностью взаимодействия с магнитами.

При использовании лотка-прототипа для отыскания его оптимальный вогнутости, обеспечивающей минимальное время движения по нему деталей, выбирают деталь-представителя одного из типов деталей, подлежащих дальнейшему транспортированию по лотку. Затем стержни с втулками устанавливают в стенках лотка так, чтобы угол наклона начального участка днища лотка, уложенного на магниты, по отношению к горизонтали составлял 80-85 градусов, а все днище имело некоторую начальную вогнутость. После этого деталь-представителя загружают на лоток и отпускают в свободное движение, замеряя время движения детали до конца лотка. Далее, переставив стержни с втулками угол наклона начального участка и вогнутость лотка уменьшают. Деталь-представителя снова загружают на лоток, снова отпускают в свободное движение и снова замеряют время её движения до конца лотка. Подобные операции повторяют заданное число раз, после чего выбирают положение стержней, обеспечивающее минимальное время движения детали, и угол наклона начальной части лотка и его вогнутость принимают за искомые. В дальнейшем для транспортирования деталей, аналогичных детали-представителю, изготавливают лоток с выбранным положением стержней.

Производя описанные выше операции, можно отыскать параметры лотков скорейшего спуска более-менее близкие к оптимальным, но не таковые. Это вызвано тем, что стенки лотка выполнены с цилиндрическими отверстиями, между которыми неизбежны промежутки. Из-за них стержни можно устанавливать в стенках лотка в те или иные положения лишь дискретно. В лучшем случае, с минимальным шагом равным диаметру стержня. Это не позволяет подобрать профиль лотка именно оптимальным, то есть с высокой точностью. Точность прототипа не может быть высокой еще и по причине применения постоянных магнитов. При движении, например, стальной детали по лотку магниты будут на неё влиять, и время её движения по лотку будет зависеть не только от профиля лотка, но и от этого влияния. Поэтому лоток-прототип пригоден, как экспериментальная установка только для деталей из немагнитных материалов.

Проблемой, возникающий в связи с изложенными, как раз и является недостаточная точность подбора продольного профиля гравитационного лотка-прототипа.

Технически решение указанной проблемы осуществляется путем того, что лоток гравитационный, состоящий из вогнутого наклонного днища, выполненного в виде стальной гибкой ленты, размещенной между двумя закрепленными на основании противолежащими боковыми стенками, соединенными между собой цилиндрическими стержнями, отличается от прототипа тем, что в стенках выполнены сквозные вертикальные пазы, концы стержней установлены в пазах с возможностью фиксации и закрепления, в основании под каждым стержнем выполнено резьбовое отверстие, в котором размещен вертикальный винт, конец которого шарнирно соединен с расположенным над ним стержнем, при этом лента размещена с возможностью взаимодействия со стержнями, между ней и первой стенкой на стержнях с возможностью соприкосновения боковыми поверхностями установлены вертикальные пластины прямоугольной формы, а между лентой и второй стенкой – аналогичные пластины, установленные аналогично.

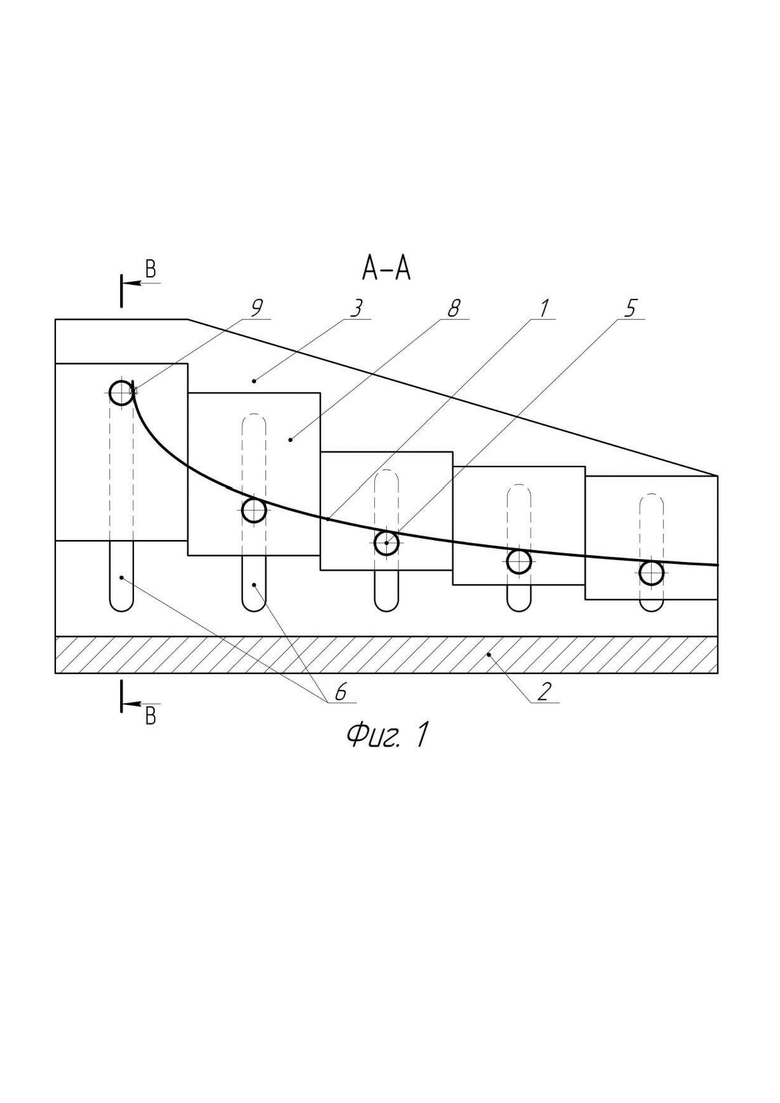

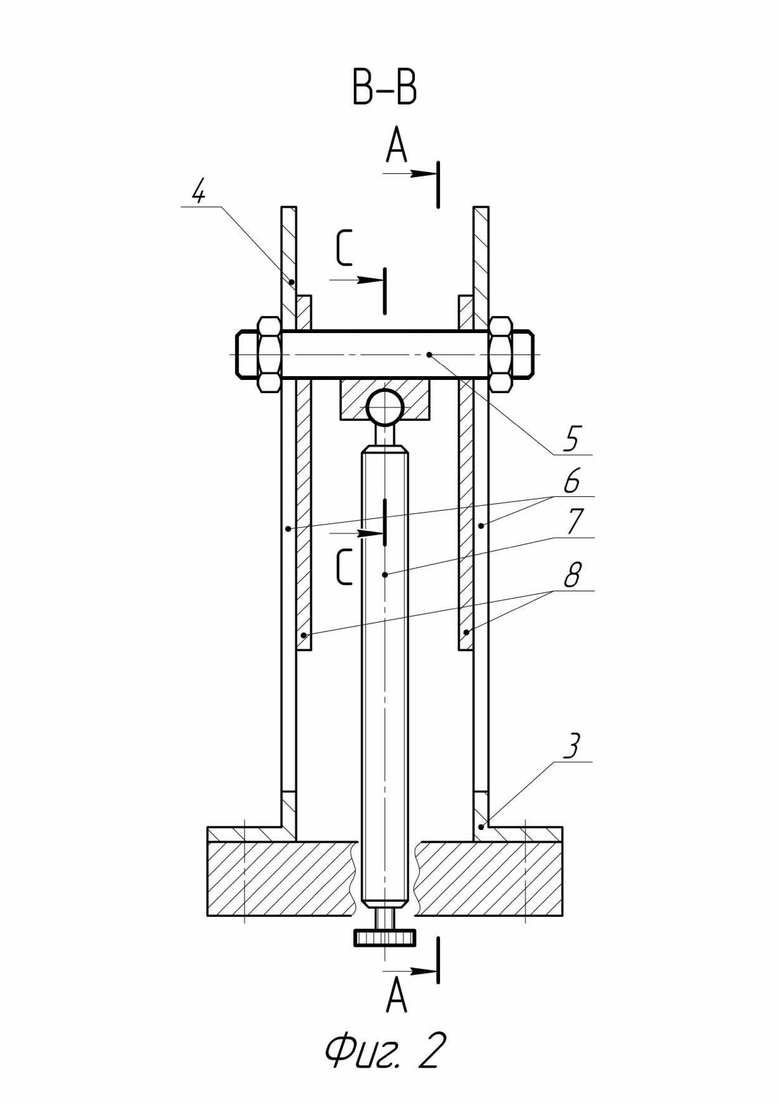

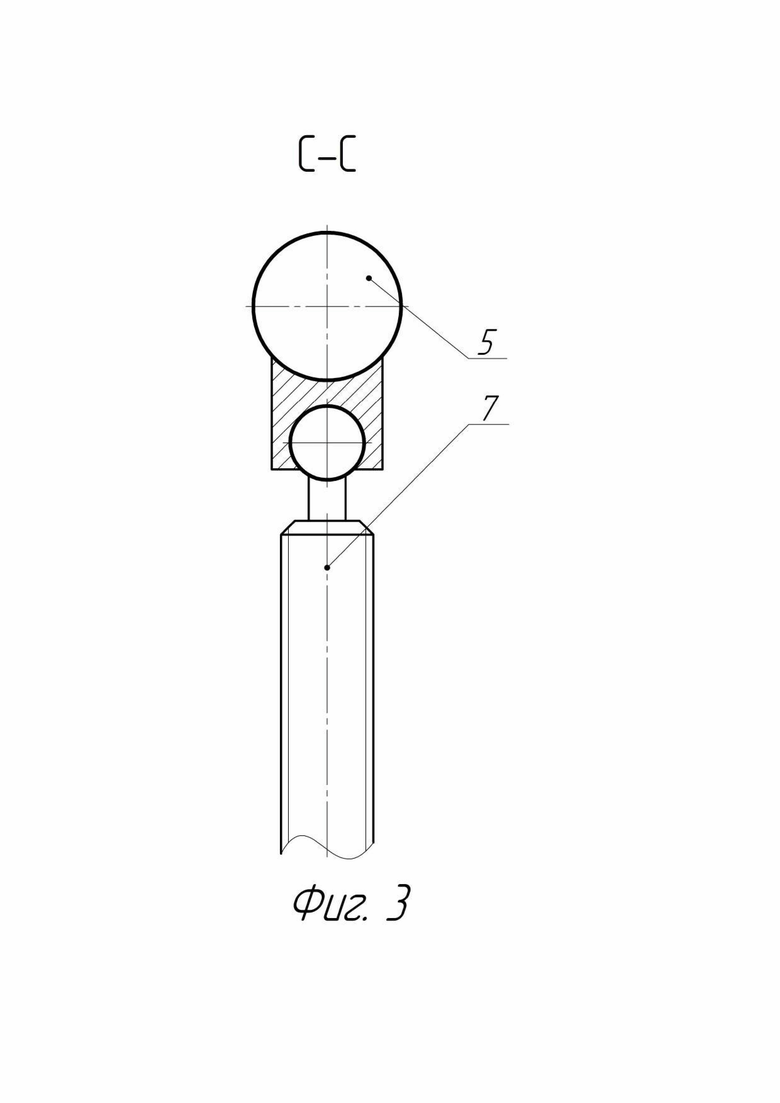

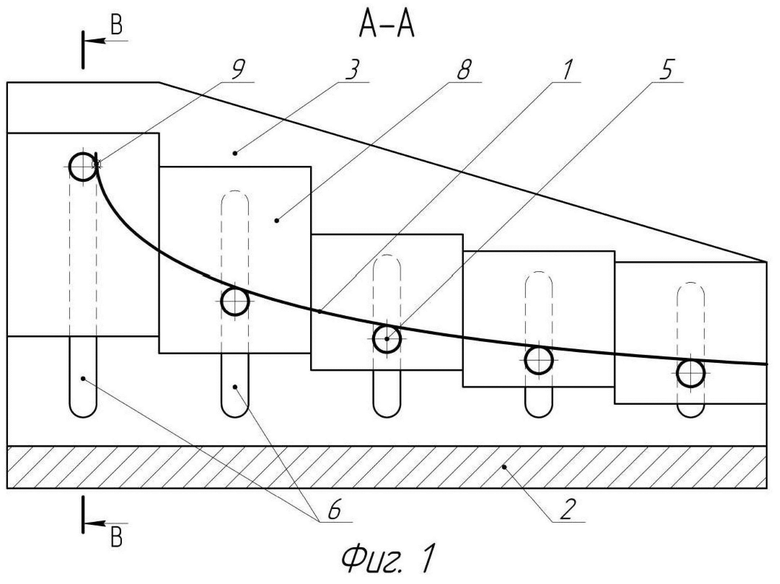

На фиг. 1 показан продольный разрез А-А предлагаемого лотка, на фиг. 2 – разрез В-В, а на фиг. 3 – сечение С-С.

Лоток, состоит из вогнутого наклонного днища 1, выполненного в виде стальной гибкой ленты, размещенной между двумя закрепленными на основании 2 противолежащими боковыми стенками 3 и 4, соединенными между собой цилиндрическими стержнями 5. В стенках выполнены сквозные вертикальные пазы 6, концы стержней 5 установлены в пазах 6 с возможностью фиксации и закрепления, например, гайками, в основании 2 под каждым стержнем 5 выполнено резьбовое отверстие, в котором размещен вертикальный винт 7, конец которого шарнирно соединен с расположенным над ним стержнем, при этом лента 1 размещена с возможностью взаимодействия со стержнями 5, между ней и первой стенкой на стержнях с возможностью соприкосновения боковыми поверхностями установлены вертикальные пластины 8 прямоугольной формы, а между лентой и второй стенкой – аналогичные пластины, установленные аналогично. Вдоль каждого паза 6 на стенках 3 и 4 нанесены шкалы с делениями (на фиг. условно не показаны), по которым можно отсчитывать положение стержней 5 относительно основания 2. Начальный конец днища один лотка с помощью клея или сварки закреплен на первом (самом крайнем) стержне (на фиг. 1 точка закрепления обозначена 9).

При использовании предлагаемого лотка для отыскания его оптимальный вогнутости, обеспечивающей минимальное время движения по нему деталей, выбирают деталь-представителя одного из типов деталей, подлежащих дальнейшему транспортированию по лотку. Затем винтами 7 перемещают стержни 5 в пазах 6 так, чтобы уложенные на стержни днище 1 лотка прижималось к ним, и его начальный участок по отношению к горизонтали составлял 80-85 градусов, а днище в целом оказалось бы несколько вогнутом (за счет вогнутости оно и будет прижато к стержням). После этого стержни закрепляют, деталь-представитель загружают на лоток и отпускают в свободное движение, замеряя время движения детали до конца лотка. Пластины 8 при этом будут отгораживать кромки пазов от детали. И эти кромки не будут затруднять прохождение детали по лотку. Далее, переставив стержни 5, угол наклона начального участка и вогнутость лотка уменьшают. Деталь-представитель снова загружают на лоток, снова отпускают в свободное движение и снова замеряют время транспортирования. Подобные операции повторяют несколько раз, каждый раз изменяя положение стержней 5 в пазах 6, поворачивая винты 7. Найдя положение стержней 5, соответствующее минимальному времени транспортирования, получаемый при этом профиль лотка принимают за оптимальный. Отсчитав положение стержней в стенках лотка по шкалам и приняв их за координаты опорных точек профиля реального лотка, последний изготавливают соответствующим образом.

Поскольку регулировка и определение положений и стержней в предлагаемом лотке производится не дискретно, как у прототипа, то точность отыскания оптимального продольного профиля лотка оказывается более высокой, чем у прототипа. Таким образом, техническим результатом изложенного лотка является именно повышение точности, то есть обеспечение более высокой точности, чем обеспечиваемая прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравитационный лоток | 2021 |

|

RU2773003C1 |

| ГРАВИТАЦИОННЫЙ ЗИГЗАГООБРАЗНЫЙ ЛОТОК | 2024 |

|

RU2825210C1 |

| Лоток для транспортирования цилиндрических деталей | 1990 |

|

SU1779539A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ ДЕТАЛЕЙ | 1994 |

|

RU2063318C1 |

| Гравитационный роликовый конвейер для транспортирования деталей на торцах | 1990 |

|

SU1791290A1 |

| Вибробункер | 1987 |

|

SU1484584A1 |

| Устройство для ориентированной подачи деталей,преимущественно контактов П-образной формы и гаек,в установках для сборки | 1985 |

|

SU1262757A1 |

| Пневмовиброконвейер | 1990 |

|

SU1735164A1 |

| Бункерное загрузочное устройство | 1979 |

|

SU878494A2 |

| ВИБРОБУНКЕР | 2000 |

|

RU2173662C1 |

Лоток состоит из вогнутого наклонного днища, выполненного в виде стальной гибкой ленты, размещенной между двумя закрепленными на основании противолежащими боковыми стенками, соединенными между собой цилиндрическими стержнями. В стенках выполнены сквозные вертикальные пазы, концы стержней установлены в пазах с возможностью фиксации и закрепления, в основании под каждым стержнем выполнено резьбовое отверстие, в котором размещен вертикальный винт, конец которого шарнирно соединен с расположенным над ним стержнем. Лента размещена с возможностью взаимодействия со стержнями. Между лентой и первой стенкой на стержнях с возможностью соприкосновения боковыми поверхностями установлены вертикальные пластины прямоугольной формы, а между лентой и второй стенкой – аналогичные пластины, установленные аналогично. Обеспечивается высокая точность регулировки продольного профиля днища лотка, представляющего собой кривую скорейшего спуска. 3 ил.

1. Лоток гравитационный, состоящий из вогнутого наклонного днища, выполненного в виде стальной гибкой ленты, размещенной между двумя закрепленными на основании противолежащими боковыми стенками, соединенными между собой цилиндрическими стержнями, отличающийся тем, что в стенках выполнены сквозные вертикальные пазы, концы стержней установлены в пазах с возможностью фиксации и закрепления, в основании под каждым стержнем выполнено резьбовое отверстие, в котором размещен вертикальный винт, конец которого шарнирно соединен с расположенным над ним стержнем, при этом лента размещена с возможностью взаимодействия со стержнями, между ней и первой стенкой на стержнях с возможностью соприкосновения боковыми поверхностями установлены вертикальные пластины прямоугольной формы, а между лентой и второй стенкой – аналогичные пластины, установленные аналогично.

2. Лоток гравитационный по п. 1, отличающийся тем, что начальный конец днища лотка закреплён на крайнем стержне.

3. Лоток гравитационный по п. 1, отличающийся тем, что вдоль каждого паза на его стенках выполнены измерительные шкалы.

| Гравитационный лоток | 2021 |

|

RU2773003C1 |

| Устройство для гравитационного спуска сыпучего материала | 1986 |

|

SU1497131A1 |

| CN 210883813 U, 30.06.2020 | |||

| CN 208882670 U, 21.05.2019 | |||

| CN 106395234 B, 02.10.2018. | |||

Авторы

Даты

2024-01-31—Публикация

2023-09-15—Подача