Изобретение относится к полимерным композитным материалам антифрикционного назначения и может быть использовано для изготовления узлов трения в машиностроении.

Известны полимерные полиматричные материалы для подшипников скольжения, содержащие армированный волокном эпоксидный композит с заформованной в него системой фторопластовых цилиндрических элементов, расположенных так, что они охватывают равномерно всю поверхность трения антифрикционного композита (RU 2321782, кл. F16C 33/04). Композит состоит из эпоксидной и фторопластовых матриц, интегрированных в единый композит.

Известный композит при армировании эпоксидной матрицы углеродным волокном типа УКН 3000 или УКН-М-6К обеспечивает высокую нагрузочную способность вкладыша подшипника скольжения до 250 МПа, при этом коэффициент сухого трения по стали составляет 0,07-0,09 при площади фторопластовых элементов от 20 до 50% от общей площади трения.

Наиболее близким по технической сущности к заявляемому объекту является вкладыш подшипника скольжения по патенту RU 2803475, кл. F16C 33/04, выполненный из армированного углеродным волокном эпоксидного пластика с заформованной в него заподлицо системой фторопластовых цилиндрических элементов, расположенных так, что они охватывают равномерно всю поверхность трения вкладыша, а эпоксидный углепластик вкладыша содержит внутренний слой трения из углепластика, намотанного на эпоксидном связующем с содержанием (15-20) % по массе мелкодисперсного дисульфида молибдена или вольфрама с заформованной в него заподлицо системой фторопластовых элементов. Вкладыш подшипников скольжения прототипа позволяет получить прочность при сжатии до 300 МПа с реализацией коэффициента сухого трения около 0,05.

Технической задачей, на решение которой направлено изобретение, является уменьшение коэффициента трения с одновременным повышением нагрузочной способности изделий из заявляемого антифрикционного композита за счет применения дисперсно-наполненной дисульфидом молибдена или вольфрама ацетальной смолы с прочностью при сжатии до 100 МПа для системы полимерных элементов, равномерно заформованных в углепластиковый каркас с реализацией в композите прочности при сжатии до 350 МПа.

Поставленная задача решается тем, что заформованная в эпоксидном углепластике система полимерных элементов из ацетальной смолы содержит (5÷10) % по массе дисульфида молибдена или вольфрама.

Повышение эксплуатационной надежности изделий из заявляемого композита достигается за счет повышения нагрузочной способности до 17% и уменьшения коэффициента сухого трения до 0,04÷0,05, что способствует повышению износостойкости пары трения и ресурса узла.

Отличительными признаками заявляемого технического решения являются:

- выполнение разных матриц слоя трения композита дисперсно-наполненных дисульфидом молибдена;

- выполнение равномерно заформованных в углепластиковый каркас полимерных элементов из ацетальной смолы с содержанием мелкодисперсного дисульфида молибдена (5÷10) % по массе от ацетальной смолы;

- обеспечение объемного сжатия, при работе пары трения, элементов из менее деформируемой, по сравнению с фторопластом, ацетальной смолы в жестком углепластиковом каркасе с обеспечением более высокой прочности при сжатии композита.

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи и характеризует предложенное техническое решение существенными отличиями по сравнению с известным уровнем техники и аналогами. Решение неочевидно, является результатом НИОКР по разработке композитных материалов для высоконагруженных подшипников скольжения для узлов сухого трения в судостроении, энергетическом машиностроении.

Описание чертежей и предпочтительного варианта осуществления изобретения

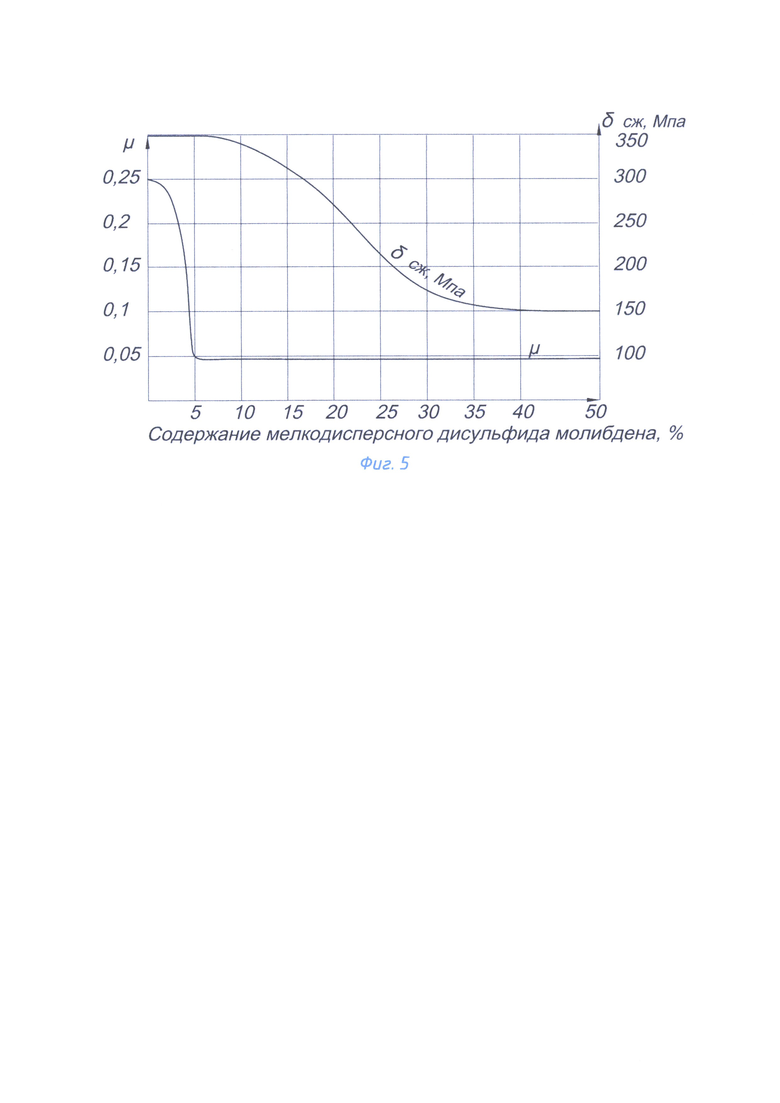

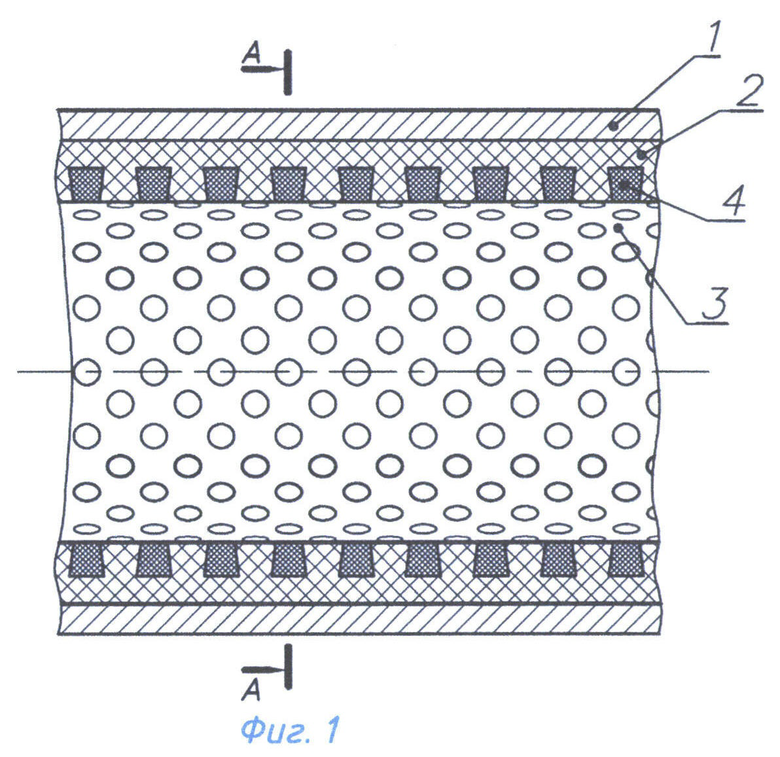

Сущность изобретения поясняется рисунками, где на фиг. 1 изображен продольный разрез вкладыша из антифрикционного полиматричного композита с коническими полимерными элементами, на фиг. 2 - поперечный, на фиг. 3 - продольный разрез вкладыша из антифрикционного полиматричного композита с полимерными элементами в форме ромбических пирамид, на фиг. 4 изображена изометрия варианта исполнения с полимерными элементами в форме ромбических пирамид, на фиг. 5 - зависимости коэффициента трения и прочности при сжатии антифрикционного полиматричного композита от содержания дисульфида молибдена в ацетальной смоле полимерных элементов.

Вкладыш из антифрикционного полиматричного композита содержит установленный в обойме 1 силовой слой 2 и слой трения 3, в котором заформованы полимерные конические элементы 4, фиг. 1, 2 или полимерные элементы в форме ромбических пирамид 4, фиг. 3. На фиг. 4 показана изометрия вкладыша с размещением полимерных элементов из ацетальной смолы с содержанием 5-10% по массе дисульфида молибдена. Толщина слоя трения композита выполнена из углепластика с содержанием в эпоксидном связующем до 15% по массе дисульфида молибдена, а полимерные элементы из ацетальной смолы содержат (5-10)%) по массе дисульфида молибдена. Силовой слой композита 2 выполнен на эпоксидном связующем с реализацией более высокой прочности композита.

Выполнение полимерных антифрикционных элементов в композите из ацетальной смолы с прочностью при сжатии до 100 МПа (для сравнения у фторопласта 4 до 40 МПа) с высоким модулем упругости - до 3000 МПа позволяет получить в сетчатой структуре композита прочность при сжатии до 350 МПа, а наличие (5-10) % дисульфида молибдена в ацетальной смоле позволяет получить низкий коэффициент трения (0,045-0,05) композита при сухом трении. Зависимости прочности и коэффициента трения композита от содержания дисульфида молибдена на фиг. 5 показывают возможность оптимизации свойств композита с реализацией минимального коэффициента трения с высокой прочностью при сжатии композита.

Пример конкретного выполнения антифрикционного полиматричного композита: намотанная сетчатая структура из углепластика - пластина или втулка с ячейками в форме конической или ромбических пирамид размещается в литьевой форме, установленной на термопластавтомате, и ячейки заполняются ацетальной смолой, содержащей (5-10) % по массе дисульфида молибдена. Полученный композит содержит эпоксидную матрицу в сетчатой структуре из углеродных волокон и дисперсно-наполненную матрицу антифрикционных элементов из ацетальной смолы.

При разработке антифрикционного композита использованы углеродное волокно УКН-М-6К, ацетальная смола СТД, эпоксидное связующее на основе смолы ЭД-20.

Использование изобретения позволяет создать антифрикционный композит с высокой прочностью и низким коэффициентом сухого трения для подшипников и направляющих скольжения с повышенной надежностью, износостойкостью и долговечностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2022 |

|

RU2803475C1 |

| Способ изготовления вкладыша подшипника скольжения | 2017 |

|

RU2651546C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600969C1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| Резинометаллический шарнир для гусениц транспортных средств | 2016 |

|

RU2629619C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2526989C2 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИТ | 1998 |

|

RU2155198C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2246503C1 |

Изобретение относится к машиностроению, например к судостроению, гидротурбиностроению, в частности к системам, содержащим пару трения скольжения различных типов. Раскрывается антифрикционный полиматричный композит, выполненный из армированной углеродным волокном эпоксидной матрицы с содержанием на поверхности трения дисульфида молибдена, с заформованной в него заподлицо системой полимерных элементов так, что они охватывают равномерно всю поверхность трения антифрикционного композита. При этом система полимерных элементов выполнена из дисперсно-наполненной дисульфидом молибдена ацетальной смолы в соотношении (5÷10)% от массы ацетальной смолы. Полимерные элементы из ацетальной смолы выполнены в виде усеченных конусов или ромбических пирамид с основанием на противоположной стороне поверхности трения антифрикционного композита. Техническим результатом изобретения является уменьшение коэффициента трения с одновременным повышением нагрузочной способности изделий из заявляемого антифрикционного композита за счет применения дисперсно-наполненной дисульфидом молибдена или вольфрама ацетальной смолы с прочностью при сжатии до 100 МПа для системы полимерных элементов, равномерно заформованных в углепластиковый каркас с реализацией в композите прочности при сжатии до 350 МПа. 5 ил., 1 пр.

Антифрикционный полиматричный композит, выполненный из армированной углеродным волокном эпоксидной матрицы с содержанием на поверхности трения дисульфида молибдена, с заформованной в него заподлицо системой полимерных элементов так, что они охватывают равномерно всю поверхность трения антифрикционного композита, отличающийся тем, что система полимерных элементов выполнена из дисперсно-наполненной дисульфидом молибдена ацетальной смолы в соотношении (5÷10)% от массы ацетальной смолы, причем полимерные элементы из ацетальной смолы выполнены в виде усеченных конусов или ромбических пирамид с основанием на противоположной стороне поверхности трения антифрикционного композита.

| АНТИФРИКЦИОННЫЙ КОМПОЗИТ | 1998 |

|

RU2155198C2 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| СПОСОБ ОЧИСТКИ ДРЕНАЖНОГО СТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401804C1 |

| US 10066670 B2, 04.09.2018 | |||

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2005 |

|

RU2278878C1 |

Авторы

Даты

2024-02-05—Публикация

2023-11-07—Подача