Изобретение относится к машиностроению, например к гидротурбиностроению, судостроению, в частности к узлам трения гидромашин, гребных валов, работающих при высоких нагрузках: больших удельных давлениях, скоростях скольжения без смазки и в водной среде.

Для обеспечения работоспособности высоконагруженных узлов трения в машиностроении узлы трения изготавливаются из высокопрочных материалов при одновременном снижении коэффициента трения за счет использования материалов с низким коэффициентом трения.

Известно антифрикционное изделие, состоящее из размещенных в корпусе чередующихся элементов с поверхностью трения, выполненных из самосмазывающегося и конструкционного материалов, жестко соединенных между собой, при этом элементы из самосмазывающегося материала-фторопласта, расположены в шахматном порядке и соотношение площадей поверхностей трения элементов, выполненных из фторопласта и конструкционного материала - ацетальной смолы - составляет от 1:5 до 1:2 (а.с. СССР №1552734, кл F16C 33/00, 1988 г.).

Недостатком данного технического решения для применения в высоконагруженных узлах трения в машиностроении является недостаточная нагрузочная способность антифрикционного изделия, ограничивающаяся прочностью термопластичной ацетальной смолы (до 100 МПа).

Известен также способ изготовления вкладыша подшипника скольжения из композиционных материалов, при котором на антифрикционный слой из фторопласта (политетрафторэтилена, ПТFЕ) с выступами, полученными мехобработкой фрезой с режущей частью в форме обратного конуса наносится силовой слой из углепластика, что, по мнению авторов, упрощает технологию и повышает надежность закрепления антифрикционного слоя в силовом слое (патент РФ №2462625 кл. F16C 33/04, 2010). Недостатком указанного способа является недопустимая материалоемкость, масса фторопластовой стружки составляет 80-85% от общего расхода фторопласта (ПТFЕ).

Наиболее близким по технической сущности к заявленному объекту является вкладыш подшипника скольжения (Патент РФ №2321782 от 05.02.2007 кл. F16C 33/04), выполненный из армированного волокном эпоксидного пластика с заформованной заподлицо в него системой фторопластовых элементов, удаленная от поверхности трения часть элементов расположена под углом к поверхности трения, благодаря надрезам, выполненным параллельно поверхности трения и намотке первого слоя волокнистым материалом со стороны, противоположной надрезам, что изгибает элемент в сторону надреза и фиксируется под углом с силовом слое.

Известный вкладыш не всегда обеспечивает высокую надежность закрепления фторопластовых элементов в силовом слое, особенно при низкой квалификации персонала и потери точности задания координат технологического оборудования. Другим недостатком прототипа является недопустимый разогрев при трении без или ограниченной смазке и больших скоростях движения (свыше 5 м/с). Таким недостатком обладают и приведенные выше аналоги.

Технической задачей, на решение которой направлено изобретение, является повышение нагрузочной способности (PV-фактор, где Р - давление контакта, V - скорость скольжения) и надежности вкладыша при высоких скоростях движения за счет обеспечения теплоотвода из зоны трения и надежного формования в пластике системы элементов из фторопласта.

Поставленная задача решается тем, что в средней части по высоте фторопластовых элементов в армированном пластике между фторопластовыми элементами параллельно оси вкладыша размещены z-образные металлические планки, причем удаленная часть по высоте фторопластовых элементов заделана между полками z-образных планок с обеспечением изгиба фторопластовых элементов в кольцевом направлении. Повышение нагрузочной способности и надежности достигается сочетанием низкого коэффициента трения надежно закрепленных в пластике между полками z-образных металлических планок части фторопластовых элементов с несущим высокопрочным эпоксидным пластиком на основе жгута из высокомодульных углеродных волокон типа УКН-5000 с прочностью при сжатии до 1000 МПа и отводом тепла из зоны трения металлическими z-образными планками.

Повышение эксплуатационной надежности вкладыша подшипника скольжения обеспечивается также путем надежного закрепления удаленной от поверхности трения части фторопластовых элементов антифрикционного слоя, между полками z-образных металлических планок, размещенных в армированном пластике параллельно оси вкладыша с обеспечением изгиба элементов в кольцевом направлении, что исключает выпадение фторопластовых элементов из намотанного пластика при мехобработке, сборке и основной работе.

Отличительными признаками вкладыша подшипника скольжения являются:

- в средней части по высоте фторопластовых элементов в армированном пластике между фторопластовыми элементами параллельно оси вкладыша размещены z-образные металлические планки;

- удаленная от поверхности трения часть по высоте фторопластовых элементов заделана между полками соседних z-образных планок с обеспечением изгиба фторопластовых элементов в кольцевом направлении.

Все признаки в совокупности позволят повысить нагрузочную способность и эксплуатационную надежность вкладыша подшипника скольжения.

Указанные признаки конструктивно и технологически взаимосвязаны и являются существенными, так как каждый из них и в отдельности и все совместно направлены на решение поставленной задачи с достижением технического результата - повышения нагрузочной способности и надежности вкладыша подшипника скольжения. Использование единой совокупности существенных отличительных признаков в известных решениях не обнаружено, что характеризует соответствие предложенного технического решения критерию «новизна».

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи и характеризует предложенное техническое решение существенными отличиями по сравнению с известным уровнем техники и аналогами. Данное техническое решение является результатом НИОКР по повышению надежности и нагрузочной способности подшипников скольжения гидротурбин, по повышению технологичности их изготовления. Решение неочевидно, что свидетельствует о его соответствии критерию «изобретательский уровень».

Описание чертежей и предпочтительного варианта осуществления изобретения

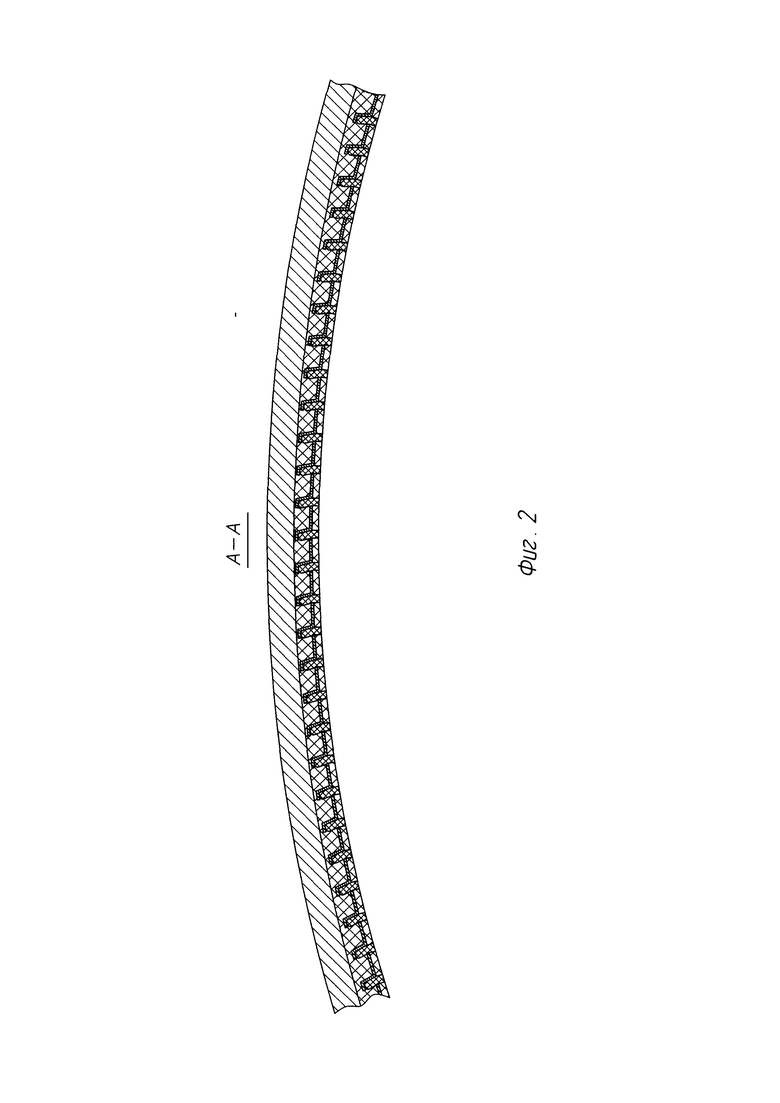

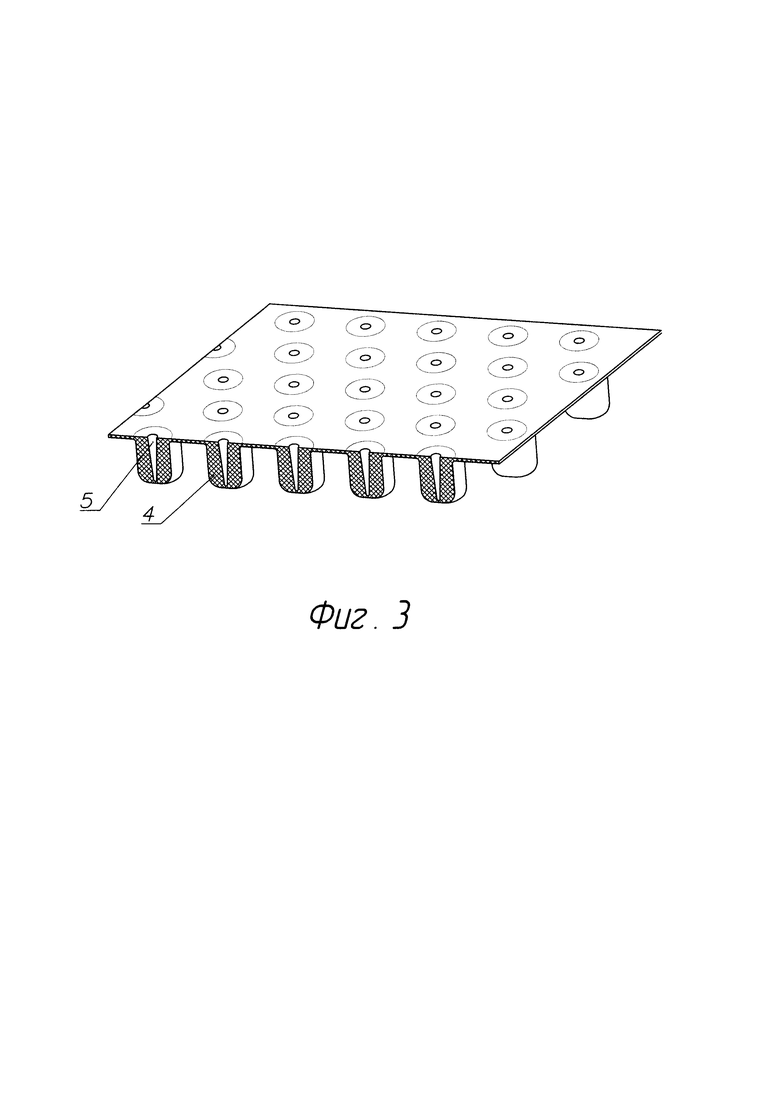

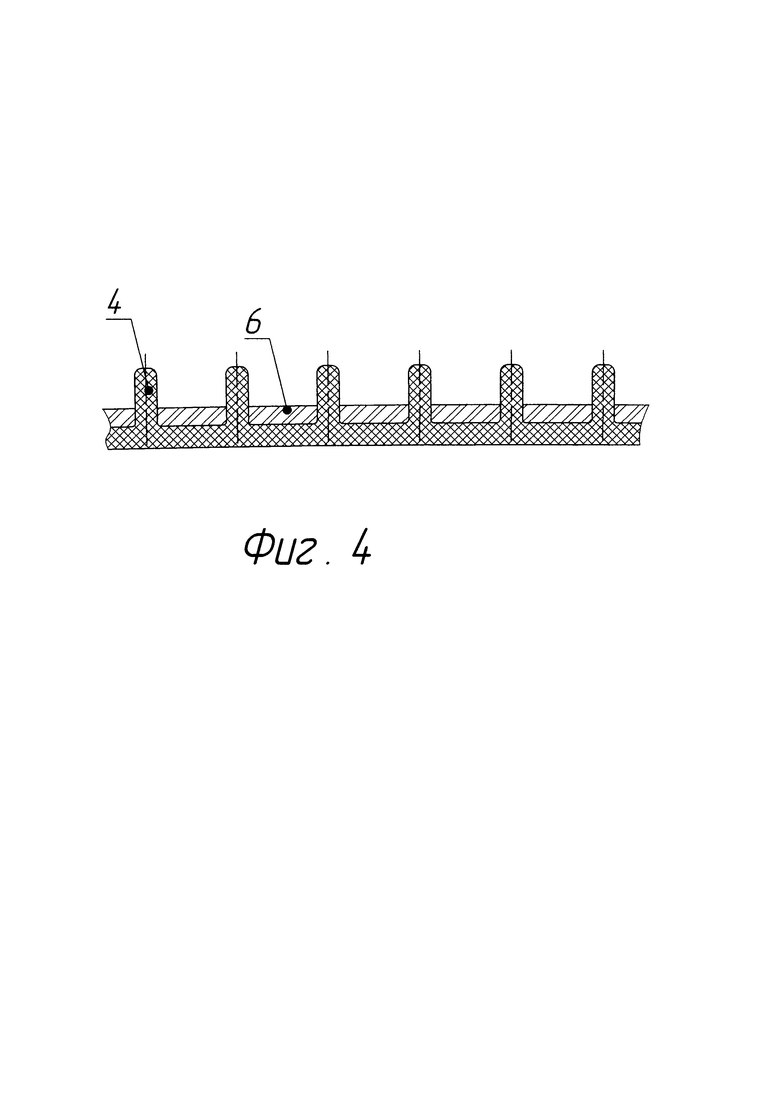

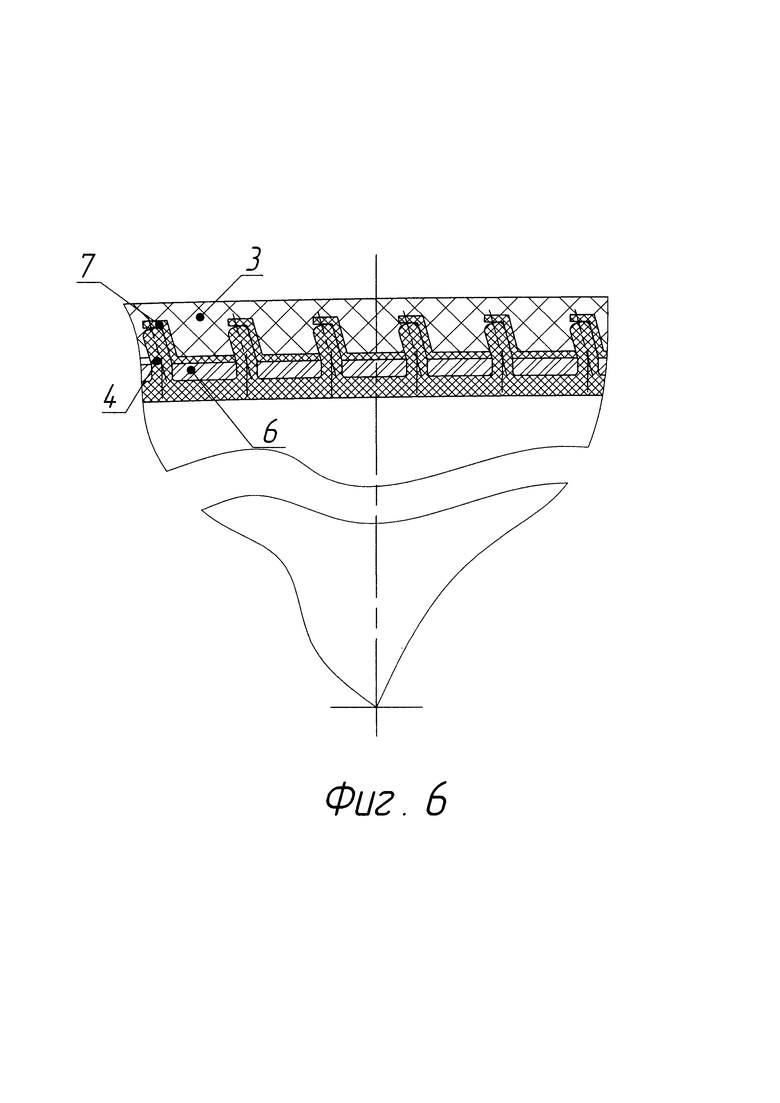

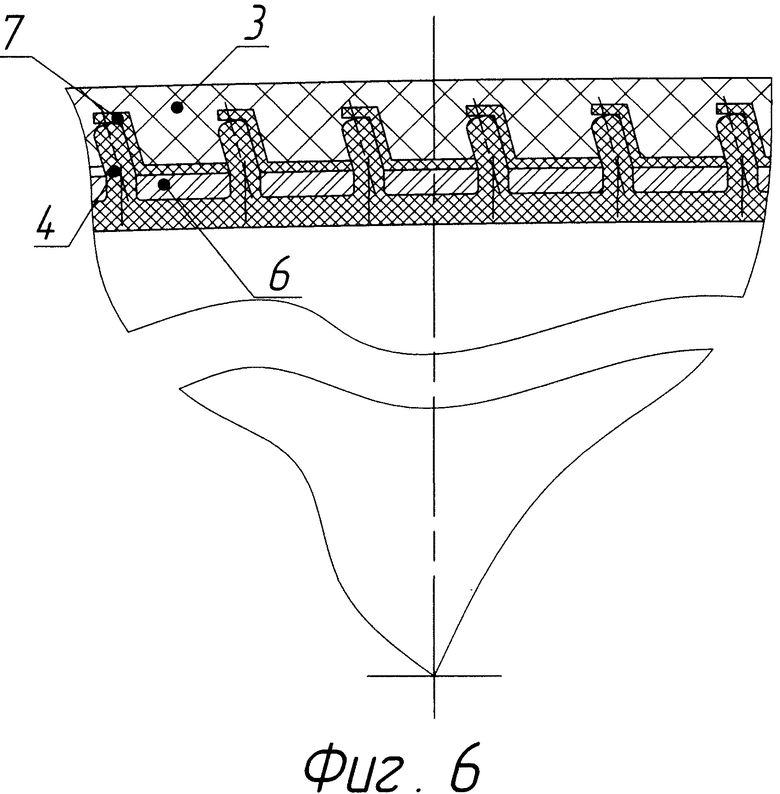

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен продольный разрез вкладыша, на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - фрагмент фторопластовой пластины с выступающими элементами перед намоткой силового слоя; на фиг. 4 - фрагмент поперечного разреза вкладыша после намотки части силового слоя, на фиг. 5 - схема укладки z-образных металлических планок, а на фиг. 6 - фрагмент поперечного разреза вкладыша после окончательной намотки, опрессовки, термообработки и отверждения.

Вкладыш 1 подшипника скольжения содержит установленный в обойме 2 силовой слой вкладыша 3, в котором заформованы фторопластовые элементы 4 с конусообразными полостями 5 в зоне трения внутри фторопластовых элементов, расположенные так, что они охватывают равномерно всю поверхность трения вкладыша.

Силовой слой 3 вкладыша выполнен из эпоксидного намоточного углепластика на основе жгута 6, пропитанного эпоксидным связующим, фторопластовая пластина с выступающими элементами изготовлена методом прессования или штамповки из листового фторопласта - 4, выступающие элементы заформованы между планками z-образной формы 7.

Пример конкретного выполнения вкладыша и способа его изготовления.

В качестве антифрикционной детали выбрана фторопластовая пластина толщиной 0,3÷0,5 мм (из технологических возможностей) с выступающими элементами высотой 3÷5 мм (максимальный допускаемый износ с учетом запаса) с параллельными поверхности трения надрезами в средней части по высоте фторопластовых элементов и конусообразными полостями внутри элементов и выходящими на поверхность трения. Диаметр и шаг элементов выбирается исходя из условия обеспечения перекрытия фторопластовым элементом минимального возможного перемещения в паре трения. Диаметр фторопластовых элементов составляет 2÷3 мм с шагом 2,5÷4 мм для обеспечения необходимого угла намотки жгута (20÷30°), для обеспечения достаточной прочности пластины в кольцевом и радиальном направлении и обеспечения примерно одинакового коэффициента линейного расширения в тех же направлениях.

Соотношение площади поверхности фторопластовых элементов к общей площади вкладыша составляет от 20 до 50%, что соответствует тем же значениям, приведенным в аналоге и прототипе.

Антифрикционную деталь - фторопластовую пластину с выступающими элементами гладкой стороной укладывают на всей поверхности оправки с помощью двусторонней клейкой ленты, а выступающие элементы образуют поверхность-матрицу для намотки силового слоя 3, затем наматывают спиральные слои жгутом 6 до средней части по высоте фторопластовых элементов, затем между фторопластовыми элементами параллельно оси вкладыша размещают z-образные металлические планки 7 с шириной полок, соразмерной расстоянию между фторопластовыми элементами. После укладки продольных z-образных планок между фторопластовыми элементами продолжают намотку до расчетной толщины вкладыша. После намотки силового слоя, опрессовки и термообработки с отверждением заготовка подвергается механической обработке по наружной поверхности и после вклеивания в обойму 2 мехобработке подвергается фторопластовая пластина с удалением полностью пластины и частично по высоте выступающих элементов при мехобработке в размер. В окончательном виде вкладыш подшипника скольжения состоит из силового слоя эпоксидного пластика с заформованной заподлицо в него равномерно по всей поверхности системой фторопластовых элементов, расположенных своей частью под углом к поверхности трения в кольцевом направлении вкладыша и заделанных между полками z-образных металлических планок. На поверхность трения вкладыша перед сборкой наносится приработочный слой - фторопластовый лак ФБФ-74Д толщиной 0,02÷0,04 мм для заполнения микронеровностей контактирующих поверхностей.

Коэффициент сухого трения разработанного вкладыша по нержавеющей стали составляет 0,07-0,09, при трении со смазкой водой достигается коэффициент трения 0,015-0,03.

Разработанный вкладыш обеспечивает стабильность коэффициента трения из-за постоянного нахождения антифрикционного материала практически по всей поверхности трения за весь срок службы.

Использование изобретения позволит создать вкладыши подшипников скольжения с повышенной нагрузочной способностью и надежностью, позволит повысить ресурс за счет высокой износостойкости и низкого коэффициента трения эпоксидного углепластика в сочетании с фторопластом, уменьшения разогрева в зоне трения за счет эффективного теплоотвода.

Новое техническое решение при реализации его во вкладышах подшипников скольжения воспроизводимо промышленным способом и востребовано промышленностью при разработке подшипников гидротурбин, гребных валов и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПУКЛЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2022 |

|

RU2801839C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2022 |

|

RU2803475C1 |

| АНТИФРИКЦИОННЫЙ ПОЛИМАТРИЧНЫЙ КОМПОЗИТ | 2023 |

|

RU2812870C1 |

| Способ изготовления вкладыша подшипника скольжения | 2017 |

|

RU2651546C1 |

| Вкладыш подшипника скольжения | 2018 |

|

RU2667023C1 |

| РЕЗИНОВЫЙ ПОДШИПНИК | 2015 |

|

RU2595233C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2243095C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 2010 |

|

RU2462625C2 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК | 2022 |

|

RU2804152C1 |

Изобретение относится к машиностроению, например к гидротурбиностроению, судостроению, в частности к узлам трения гидромашин, гребных валов, работающих при высоких нагрузках: больших удельных давлениях, скоростях скольжения без смазки и в водной среде. Вкладыш выполнен из армированного волокном эпоксидного пластика с заформованной в него системой фторопластовых элементов (4), удаленные от поверхности трения части которых заделаны в эпоксидном пластике под углом к поверхности трения и охватывают равномерно всю поверхность трения. В армированном пластике в средней части по высоте элементов (4) между фторопластовыми элементами параллельно оси вкладыша размещены z-образные металлические планки (7), так что удаленная от поверхности трения часть высоты элементов (4) заделана между полками планок (7) с обеспечением изгиба элементов (4) в кольцевом направлении. Также заявлен способ изготовления вкладыша подшипника скольжения методом намотки с предварительной укладкой на оправку гладкой стороной антифрикционного слоя в виде фторопластовой пластины с выступающими элементами, намотки силового слоя (3) из волокнистого эпоксидного пластика, опрессовки, термообработки и механической обработки заготовки. После намотки части толщины силового слоя (3) на всей поверхности вкладыша между элементами (4) укладывают в осевом направлении планки (7), полки которых располагают параллельно оси вкладыша и продолжают кольцевую намотку до расчетной толщины вкладыша с последующей опрессовкой, термообработкой и отверждением пластика. Технический результат: повышение нагрузочной способности (PV-фактор, где Р - давление контакта, V - скорость скольжения) и надежности вкладыша при высоких скоростях движения за счет обеспечения теплоотвода из зоны трения и надежного формования в пластике системы элементов из фторопласта. 2 н.п. ф-лы, 6 ил.

1. Вкладыш подшипника скольжения, выполненный из армированного волокном эпоксидного пластика с заформованной в него заподлицо системой фторопластовых элементов, удаленные от поверхности трения части которых заделаны в эпоксидном пластике под углом к поверхности трения и охватывают равномерно всю поверхность трения, отличающийся тем, что в армированном пластике в средней части по высоте фторопластовых элементов между фторопластовыми элементами параллельно оси вкладыша размещены z-образные металлические планки, а удаленная от поверхности трения часть высоты фторопластовых элементов заделана между полками z-образных планок с обеспечением изгиба фторопластовых элементов в кольцевом направлении.

2. Способ изготовления вкладыша подшипника скольжения методом намотки с предварительной укладкой на оправку гладкой стороной антифрикционного слоя в виде фторопластовой пластины с выступающими элементами, намотки силового слоя из волокнистого эпоксидного пластика, опрессовки, термообработки и механической обработки заготовки, отличающийся тем, что после намотки части толщины силового слоя на всей поверхности вкладыша между фторопластовыми элементами укладывают в осевом направлении z-образные металлические планки, полки которых располагают параллельно оси вкладыша и продолжают кольцевую намотку до расчетной толщины вкладыша с последующей опрессовкой, термообработкой и отверждением пластика.

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 2010 |

|

RU2462625C2 |

| Опора скольжения | 1988 |

|

SU1557381A1 |

| Тренажер | 1986 |

|

SU1454385A1 |

Авторы

Даты

2016-10-27—Публикация

2015-07-27—Подача