Известны полимерные материалы для вкладышей подшипников скольжения из наполненных дисульфидом молибдена термопластов и композитов, например, ПМ-67-ДМЗ, АФ-ЗАМ (в кн. «Полимеры в узлах трения машин и приборов. Справочник под ред. А.В. Чичинадзе, М. «Машиностроение», 1980, стр. 29, 32). Недостатком таких материалов является ограниченная (до 20-60 МПа) нагрузочная способность.

По авторскому свидетельству №1771883 по кл. B22F 7/04, 1992 г. известно полимерное покрытие, наносимое на бронзовое полотно вкладыша, с содержанием дисульфида молибдена 19-24 массовых % наряду с другими дисперсными наполнителями, как углерод, алюминий, кремний. Полимерная основа при этом не более 24%, а несущая способность также ограничивается несущей способностью бронзы с полимерным покрытием, что также ограничивает их применение в высоконагруженных подшипниках скольжения в судостроении, энергетике.

Наиболее близким по технической сущности к заявляемому объекту является вкладыш подшипника скольжения по патенту RU 2321782, кл. F16C 33/04, выполненный из армированного волокном эпоксидного пластика с заформованной в него системой фторопластовых цилиндрических элементов, расположенных так, что они охватывают равномерно всю поверхность трения вкладыша.

Известный вкладыш обеспечивает высокую нагрузочную способность до 250 МПа, но коэффициент сухого трения при этом не менее 0,07÷0,09, что снижает надежность узлов трения при отсутствии смазки, несмотря на наличие фторопластовых цилиндрических элементов площадью от 20 до 50% на общей площади вкладыша.

Технической задачей, на решение которой направлено изобретение, является повышение надежности вкладыша высоконагруженного подшипника скольжения уменьшением коэффициента трения за счет применения наполненного дисульфидом молибдена или вольфрама эпоксидного связующего при намотке силового углепластикового каркаса вкладыша на высоте фторопластовых элементов и намоткой последующих силовых слоев на эпоксидном связующем с реализацией высокой прочности армированного углепластика.

Поставленная задача решается тем, что в эпоксидном углепластике слоя трения с системой элементов из фторопласта эпоксидное связующее содержит 15÷20% по массе мелкодисперсного дисульфида молибдена и вольфрама в толщине слоя, равной высоте фторопластовых цилиндрических элементов, а остальная толщина эпоксидного углепластика выполнена из углеродных волокон на эпоксидном связующем.

Повышение эксплуатационной надежности вкладыша подшипника скольжения достигается снижением коэффициента трения эпоксидной смолы в 2,5÷4 раза, что снижает коэффициент сухого трения вала по вкладышу до 0,04÷0,05 и способствует повышению износостойкости узла и ресурса.

Отличительными признаками заявленного технического решения являются:

- выполнение вкладыша из внутреннего слоя трения и наружного силового слоя;

- эпоксидное связующее углепластика слоя трения вкладыша содержит 15÷20% по массе мелкодисперсного дисульфида молибдена или вольфрама;

- углепластиковый слой трения выполнен толщиной, равной высоте фторопластовых элементов;

- силовой слой вкладыша выполнен из углепластика на эпоксидном связующем без дисульфида молибдена или вольфрама.

Все признаки в совокупности позволяют при высокой нагрузочной способности повысить эксплуатационную надежность вкладыша подшипника скольжения за счет уменьшения коэффициента трения в узле.

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи и характеризует предложенное техническое решение существенными отличиями по сравнению с известным уровнем техники и аналогами. Решение неочевидно, является результатом НИОКР по разработке высоконагруженных подшипников скольжения для узлов сухого трения энергетического оборудования, судостроения.

Описание чертежей и предпочтительного варианта осуществления изобретения

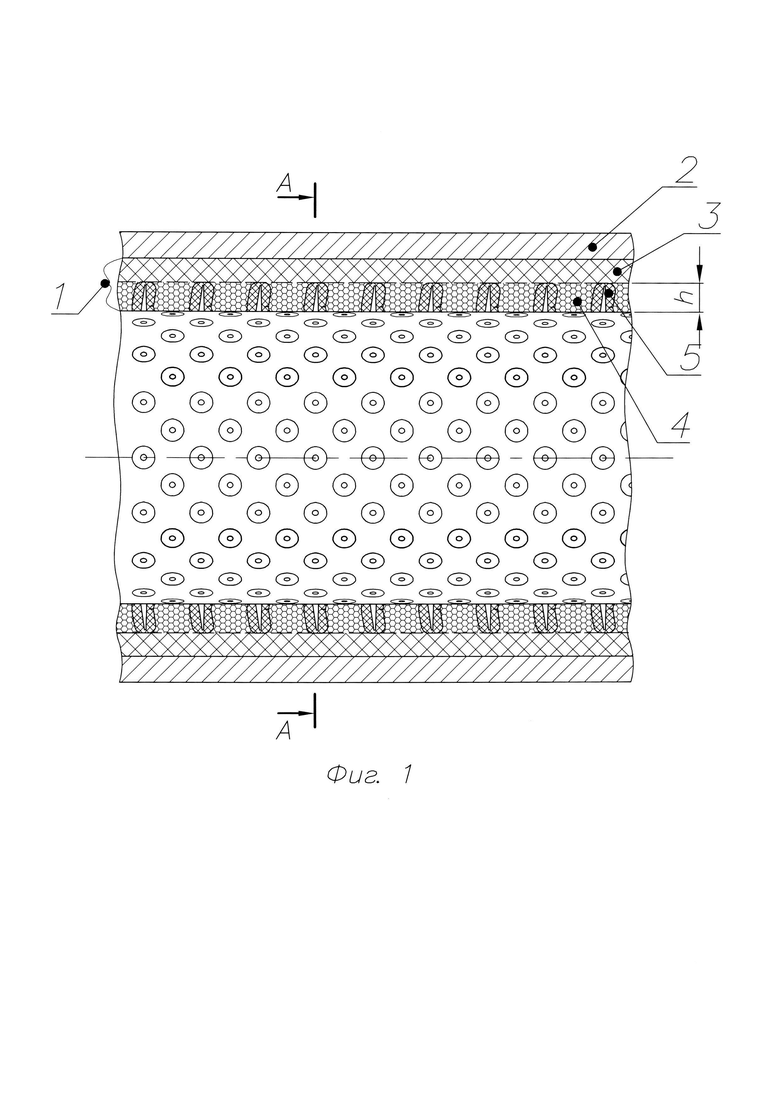

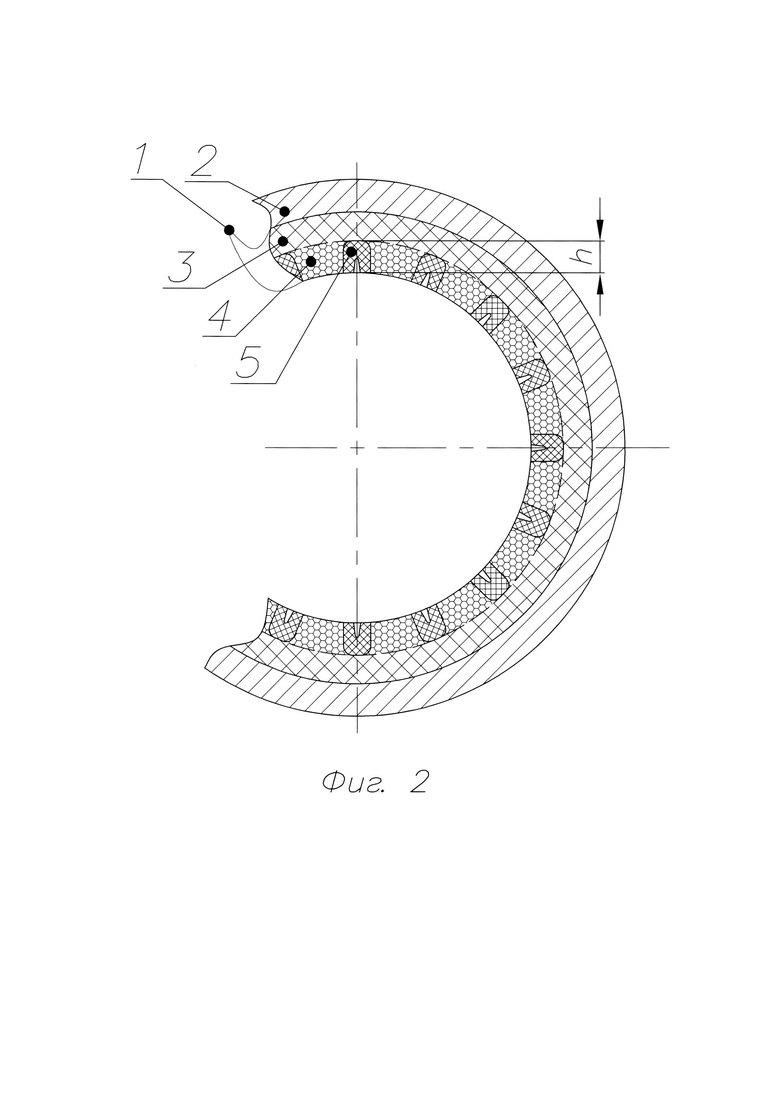

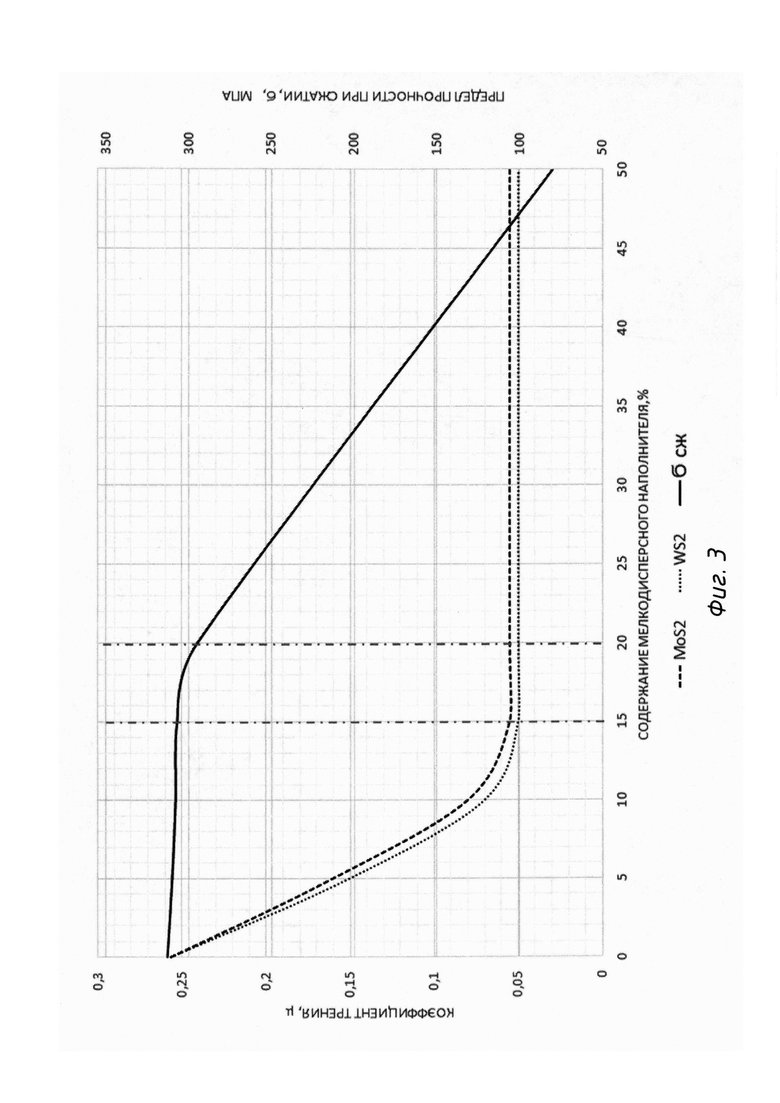

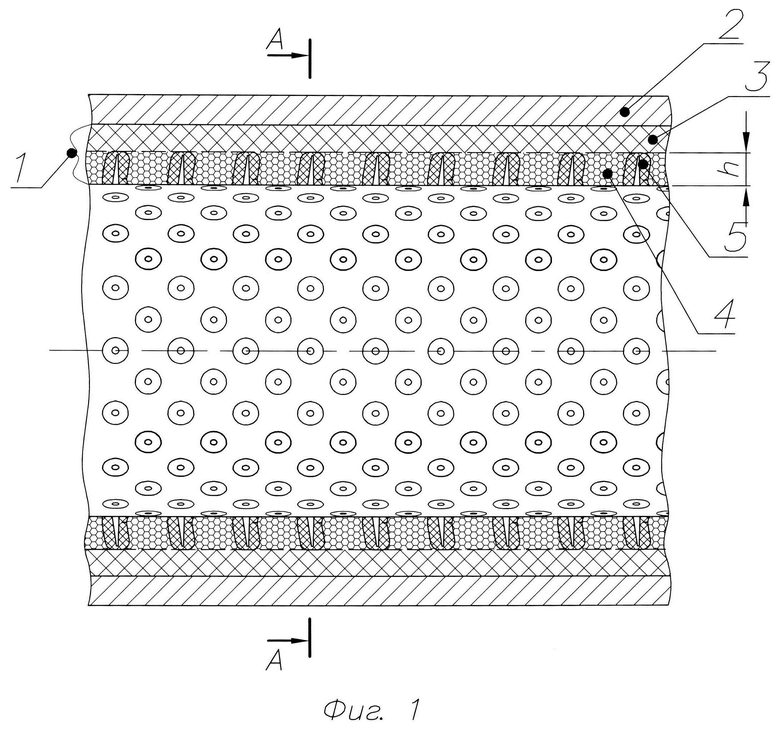

Сущность изобретения поясняется рисунками, где на фиг. 1 изображен продольный разрез вкладыша, на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - зависимости коэффициента трения эпоксидного связующего и прочности при сжатии эпоксидного углепластика от содержания дисульфида молибдена и дисульфида вольфрама в эпоксидном связующем.

Вкладыш 1 в подшипнике скольжения содержит установленный в обойме 2 силовой слой вкладыша 3 и слой трения 4, в котором заформованы фторопластовые цилиндрические элементы 5. На фиг. 2 показано поперечное сечение вкладыша с размещением системы фторопластовых элементов 5 по всей поверхности вкладыша, а толщина вкладыша h слоя трения выполнена из углепластика с содержанием в эпоксидном связующем 15-20% по массе дисульфида молибдена или дисульфида вольфрама, а силовой слой между обоймой и слоем трения выполнен на эпоксидном связующем с реализацией более высокой прочности углепластика. Это показано на фиг. 3, где содержание дисульфидов молибдена (пунктир) или вольфрама (точки) свыше 20% по массе вызывают сильное снижение прочности углепластика при сжатии σсж, а коэффициент трения μ достигает минимума при содержании дисульфидов молибдена или вольфрама 15-20% по массе, дальнейшее повышение их содержания практически не влияет на коэффициент трения, что позволяет выбрать оптимальный состав связующего слоя трения вкладыша.

Пример конкретного выполнения вкладыша - фторопластовая пластина толщиной 0,3-0,5 мм с цилиндрическими выступающими элементами высотой 3÷5 мм диаметром 2÷3 и шагом 2,5-4 мм (аналогично как в прототипе) заформована в слой трения намоткой углепластика с содержанием в эпоксидном связующем 17% по массе мелкодисперсного дисульфида молибдена или дисульфида вольфрама на толщине 4,0÷4,5 мм, далее намотка выполнена на эпоксидном связующем без добавки дисульфида. После механической обработки по наружному диаметру вкладыш вклеивается в обойму. При этом получен коэффициент сухого трения по стали 40Х - 0,05÷0,06.

Использование изобретения позволяет создать вкладыши подшипников скольжения с повышенной надежностью, позволит повысить ресурс за счет высокой износостойкости и низкого коэффициента трения эпоксидного углепластика слоя трения, содержащего дисульфид молибдена или дисульфид вольфрама в сочетании с системой фторопластовых элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ПОЛИМАТРИЧНЫЙ КОМПОЗИТ | 2023 |

|

RU2812870C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600969C1 |

| Способ изготовления вкладыша подшипника скольжения | 2017 |

|

RU2651546C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПУКЛЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2022 |

|

RU2801839C1 |

| Резинометаллический шарнир для гусениц транспортных средств | 2016 |

|

RU2629619C1 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК | 2022 |

|

RU2804152C1 |

| Вкладыш подшипника скольжения | 2018 |

|

RU2667023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 2010 |

|

RU2462625C2 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

Изобретение относится к области машиностроения, в частности, к вкладышам подшипника скольжения. Вкладыш выполнен из армированного углеродным волокном эпоксидного пластика с заформованной в него заподлицо системой фторопластовых цилиндрических элементов. Фторопластовые элементы расположены так, что они охватывают равномерно всю поверхность трения вкладыша. Намотанный эпоксидный углепластик вкладыша содержит внутренний слой трения с заформованной в него заподлицо системой фторопластовых элементов, намотанный на эпоксидном связующем с содержанием 15÷20% по массе мелкодисперсного дисульфида молибдена. Толщина слоя трения равна высоте фторопластовых элементов. Наружный силовой слой вкладыша выполнен из углепластика на эпоксидном связующем. Достигается повышение надежности вкладыша. 3 ил.

Вкладыш подшипника скольжения, выполненный из армированного углеродным волокном эпоксидного пластика с заформованной в него заподлицо системой фторопластовых цилиндрических элементов, расположенных так, что они охватывают равномерно всю поверхность трения вкладыша, отличающийся тем, что намотанный эпоксидный углепластик вкладыша содержит внутренний слой трения с заформованной в него заподлицо системой фторопластовых элементов, намотанный на эпоксидном связующем с содержанием 15÷20% по массе мелкодисперсного дисульфида молибдена или вольфрама, причем толщина слоя трения равна высоте фторопластовых элементов, а наружный силовой слой вкладыша выполнен из углепластика на эпоксидном связующем.

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600969C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| Тренажер | 1986 |

|

SU1454385A1 |

Авторы

Даты

2023-09-13—Публикация

2022-12-16—Подача