Область техники, к которой относится изобретение

Изобретение относится к области цветной металлургии, а именно, к алюминиевым сплавам, применяемым для изготовления тонких алюминиевых фольг для использования в качестве электродов для литий-ионных аккумуляторов.

Уровень техники

Алюминиевая фольга является одним из основных материалов при изготовлении литий-ионных аккумуляторов, которые представляют из себя ультратонкие слои из алюминиевой фольги с нанесенным литийсодержащим катодным материалом и медной фольги с анодным слоем.

Повышение плотности энергии батареи возможно достичь за счет увеличения количества слоев и площади поверхности на единицу объема, следовательно, необходимо уменьшить и без того малую толщину фольги. За прошедшие годы толщина используемой алюминиевой фольги была уменьшена с 16 мкм до 14 мкм, а затем до 12 мкм. На сегодняшний день многие производители аккумуляторов переходят на использование алюминиевой фольги толщиной 10 мкм и даже 8 мкм.

Поскольку алюминиевая фольга для литий-ионных аккумуляторов постепенно утончается, требования к прочности на разрыв и качеству поверхности пропорционально возрастают. Для исключения разрывов во время процессов нанесения слоев катодного материала, каландрования, смотки, сушки и других технологических операций, при которых фольга подвергается растягивающим и сжимающим усилиям, материал должен обладать достаточной прочностью и пластичностью. Для фольги толщиной 10 мкм и менее необходим уровень прочности не менее 265 МПа с относительным удлинением не ниже 2 %.

Алюминиевая фольга для литий-ионных аккумуляторов в настоящее время изготавливается из марок технического алюминия серии 1xxx, таких как 1070, 1235, 1200, 1100 с содержанием алюминия не ниже 99,0%. Прочность на растяжение в состоянии H18 составляет порядка 180-200 МПа.

Из WO2019124530 известен алюминиевый сплав для фольги, содержащий (масс.%): Fe 1,0 – 1,8, Si 0,01 – 0,06, Cu 0,006 – 0,015, остальное алюминий и неизбежные примеси. Данный состав позволяет получить фольгу для электродов аккумуляторных батарей толщиной от 6 до 30 мкм с пределом прочности при растяжении до 180 МПа. Недостатком данного решения является недостаточный уровень прочностных свойств для тонкой фольги.

Из WO2014069119 известен сплав для изготовления алюминиевой фольги для литий-ионных батарей. Сплав содержит (масс.%): Fe 0,2 - 1,0, Si 0,1 - 0,6, остальное составляет Al и неизбежные примеси. Также известен вариант данного состава с дополнительным легированием Cu 0,01 - 0,25 масс.%. Также описан способ получения фольги толщиной 12 мкм из данного сплава. Прочность фольги из данного сплава составляет 210 МПа, немногим больше вышеуказанного аналога, но недостаточно для тонкой фольги.

Из JP5639398 известен упрочнённый сплав для изготовления контактов (токосъёмников). Сплав содержит (масс.%): Fe 0,2 – 1,3, Cu 0,01 – 0,5, Si до 0,2, а также неизбежные примеси с остаточным алюминием не менее 88,0 масс.%. Судя по описанию патента, из данного состава возможно изготовлять фольгу для токосъёмников аккумуляторных батарей толщиной от 5 до 20 мкм с пределом прочности на разрыв 215 – 220 МПа и удлинением 1 – 3 %. Несмотря на то, что прочностные свойства фольги данного варианта алюминиевого сплава выше, чем у ранее описанных аналогов, они также недостаточны для тонкой фольги, применяемой в качестве электродов аккумуляторных батарей. Высокие концентрации легирующих элементов, в особенности меди и, как следствие, низкое содержание остаточного алюминия, делает данный сплав малопригодным для изготовления тонкой аккумуляторной фольги, которую преимущественно изготавливают из сплавов серии 1ххх с концентрацией алюминия не менее 99,0 масс.%.

Одним из сплавов серии 1ххх, широко используемым для изготовления батарейных алюминиевых фольг, является сплав 1100, который в соответствии с ГОСТ 618-2014 «Фольга алюминиевая для технических целей» содержит в масс.%: суммарно Fe+Si ≤ 0,95, Cu 0,05-0,20, Mn ≤ 0,05, Zn ≤ 0,10, прочие примеси каждая в отдельности ≤ 0,05 и остаточным содержанием Al не менее 99,0 масс.%. Применение данного сплава позволяет получать тонкие фольги толщиной менее 10 мкм с высоким пределом прочности при разрыве до 245 МПа (стандарт GB/T 33143 «Aluminium and aluminium foils for lithium ion batteries»). Однако изготовление тонкой фольги с большим уровнем механических свойств требует пересмотра состава данного сплава.

Наиболее близким аналогом, выбранным в качестве прототипа, является сплав, описанный в WO2019214243 «1100 alloy aluminum foil for lithium battery and manufacturing method therefor», в котором предложена алюминиевая фольга на базе слава 1100 для литиевых батарей, которая содержит следующие компоненты в масс.%:

При условии суммарного содержания Fe+Si ≤ 0,65 и отношения содержания Fe/Si в интервале 2,0-4,0.

По сравнению со стандартным сплавом 1100 в данном изобретении ограничивается суммарное содержание Fe и Si, так что вторичные железосодержащие фазы находятся в основном в форме фазы α (Al3Fe3Si).

Добавление редкоземельных элементов Sc и Ce приводит к повышению механических свойств фольги за счет упрочняющего воздействия выделений фаз Al11Ce3 и Al3Sc. В то же время редкоземельные элементы могут улучшить распределение элементов Fe и Si и подавить выделение твердых и хрупких фаз β(Al9Fe2Si2) и Fe3Al. Таким образом, согласно известному техническому решению возможно получить фольгу толщиной от 0,008 до 0,015 мм с прочностью на разрыв от 220 до 260 МПа, относительным удлинением от 3,5% до 5% и электропроводимостью от 32 до 35 МСм/м.

Несмотря на достигнутое согласно описанию к WO2019214243 значение прочности в 259 МПа, данный уровень механических свойств не удовлетворяет предъявляемым требованиям изготовителей литий-ионных аккумуляторов для фольг толщинами 10 мкм и менее, а именно, повышенные механические свойства, в частности, временное сопротивление не менее 265 МПа и относительное удлинение на разрыв не менее 2 %.

Раскрытие сущности изобретения

Технической задачей и результатом настоящего изобретения является получение алюминиевой фольги из сплава серии 1xxx с содержанием алюминия не менее 99,0%, используемой при производстве литий-ионных аккумуляторов толщинами от 12 до 8 мкм и менее, с повышенными механическими свойствами, в частности, временное сопротивление в интервале 265 – 305 МПа и относительным удлинением на разрыв 2 – 3%.

Задача решается, а технический результат достигается за счёт того, что предложен новый алюминиевый сплав серии 1ххх с добавками железа, кремния, меди, скандия, титана, бора, который дополнительно содержит цирконий, при следующем соотношении компонентов, масс.%:

причем содержание ванадия составляет не более 0,02,

необязательно (опционально), по меньшей мере один элемент, выбранный из группы:

при этом в структуре он имеет нанодисперсные выделения с кристаллической решеткой L12 фаз Al3Sc и Al3Zr, а также сложносоставные фазы Al3(Sc,Zr).

В изобретении предложен алюминиевый сплав конкретного состава, обеспечивающий его использование для изготовления тонких фольг, применяемых в литий-ионных аккумуляторах, с достижением ряда неочевидных преимуществ по сравнению с известными аналогами.

Также заявляется изделие, которое выполнено в виде фольги из сплава, описанного выше, имеющего временное сопротивление не менее 265 МПа и относительное удлинение на разрыв не менее 2 %.

Краткое описание чертежей

На фиг. 1 представлена фотография рулона полученной фольги толщиной 8 мкм.

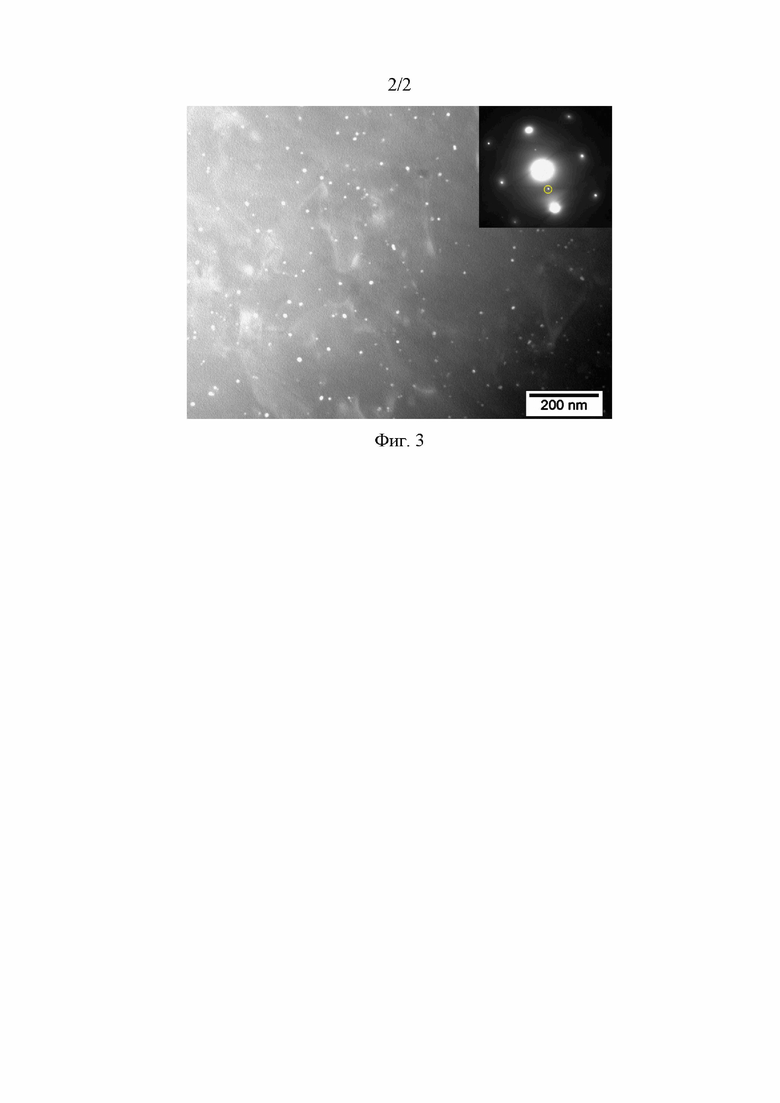

На фиг. 2 представлена микроструктура полученной фольги толщиной 8 мкм.

На фиг. 3 представлено темнопольное изображение участка фольги, полученное в отражении от частиц Al3(Zr,Sc).

Осуществление изобретения

При проведении экспериментов был подобран компонентный состав сплава, установлены оптимальные концентрации и соотношения компонентов, для решения поставленной задачи и достижения технического результата.

Установлено, что Fe и Si являются не только неизбежными примесями при производстве первичного алюминия, но также и основными упрочняющими элементами в сплавах алюминия первой серии (с содержанием алюминия не менее 99,0 масс.%). Si растворяется в алюминии в концентрациях до 1,65 масс.% (при 577 °C), снижая электропроводность. Fe напротив, практически не растворяется в алюминии и в малых концентрациях существенно не снижает электропроводность. В отличие от сплава 1100, где регламентируется суммарное содержание железа и кремния не более 0,95 масс.% для производства более высокопрочной фольги из алюминия первой серии с учетом применения других упрочняющих легирующих элементов необходимо ограничить содержание Fe в диапазоне 0,40 – 0,60 масс.% и Si в диапазоне 0,10 – 0,20 масс.%.

Cu в концентрации от 0,05 до 0,15 масс.% повышает прочность сплава за счет твердорастворного упрочнения. Применение более высоких концентраций меди приведет к ухудшению коррозионной стойкости фольги, что несет в себе риск образования коррозионных дефектов при отмывке фольги от смазочно-охлаждающих жидкостей (СОЖ) и нанесении катодного материала. Также повышение концентрации меди в твердом растворе приведет к снижению пластичности в сильно нагартованном состоянии. Для сплава первой серии, предназначенного для изготовления фольги для литий-ионных аккумуляторов, необходимо ограничить содержание Cu до 0,15 масс.%.

Также установлено, что Sc является одним из наиболее эффективных легирующих элементов, малые добавки которого повышают механические свойства алюминия. Sc образует с алюминием когерентную нанодисперсную фазу Al3Sc со структурой L12. Несмотря на высокую эффективность упрочнения алюминиевых сплавов при легировании Sc, его добавка более 0,05 масс.% ограничивается очень высокой стоимостью этого элемента и лигатур на его основе.

Наиболее высокие результаты прочности достигаются при совместном легировании Sc и Zr, при котором образуются нанодисперсные выделения Al3Sc, Al3Zr и двусоставные Al3(Zr,Sc). При этом необходимо применять двухступенчатую термообработку для полного выделением нанодисперсных Sc/Zr-содержащих частиц Al3(Sc,Zr), при которой Sc выделяется при температуре выше 250 °С, а Zr при температуре выше 400 °C. Применение циркония позволяет снизить содержание скандия до значений в интервале от 0,01 до 0,05 масс.% при сохранении прочностных свойств, но при этом сам цирконий является тугоплавким металлом и его применение в концентрациях выше 0,10 масс.% вызывает необходимость использования более высоких температур при разливке расплава, что может быть затруднено на используемом в промышленности оборудовании полунепрерывного литья. С учетом вышеописанного, целесообразно легировать сплав цирконием в диапазоне 0,05 – 0,10 масс.%.

Дополнительное опциональное легирование алюминиевых сплавов Mn в присутствии Fe позволяет получать фольги с более высокой прочностью и пластичностью за счет выделяемых интерметаллидов и повышения их объемной доли. В присутствии марганца интерметаллидная фаза (Fe,Mn)Al6 формируется в литой структуре в виде «стержней» со средним диаметром 0,1-1,5 мкм. При последующей прокатке данная фаза распадается на мелкие дисперсные частицы (фиг. 2), обеспечивающие повышение механических свойств и ограничивающие рост зерен во время восстановления и рекристаллизации, что приводит к оптимальному сочетанию свойств в отожжённом и не полностью отожжённом состоянии.

Дополнительная опциональная добавка Ni приводит к формированию совместно с железом тройной фазы, которая имеет благоприятную морфологию и приводит к сохранению пластических характеристик, без существенного ухудшения коррозионной стойкости.

При этом легирование Mn и в меньшей степени Ni снижает электропроводность алюминия, а с учетом легирования другими элементами и необходимости содержания основного Al не ниже 99,0 % для поддержания достаточной проводимости катодной алюминиевой фольги необходимо ограничить концентрацию Mn и Ni в количестве не более 0,15 масс.% каждого.

Ti широко используется при литье алюминиевых сплавов и в количестве 0,005 – 0,02 масс.% применяется как модификатор, позволяющий обеспечить мелкозернистую структуру при литье за счет образования соединений с алюминием, являющихся центрами кристаллизации. При этом как и Cu, Ti существенно снижает электропроводность, поэтому необходимо ограничить его содержание не более 0,02 масс.%.

Также с целью модификации литой структуры и обеспечения после деформации в фольге однородного зерна вводится B в количестве от 0,0001 до 0,005 масс.%, который образует с алюминием соединения, являющиеся центрами кристаллизации при литье, обеспечивая мелкозернистую структуру в литых заготовках.

Необходимо отметить, что одним из редкоземельных металлов, применяемом при легировании алюминиевых сплавов, является Ce. Для Ce низкая стоимость сопровождается довольно ограниченными эффектами упрочнения, незначительная растворимость церия в твердом состоянии (до 0,05 масс.%.) в алюминии делает упрочнение при старении не столь эффективным. Легирование алюминия этим элементом до 2 масс.% позволяет получать сплавы с улучшенными высокотемпературными характеристиками за счет выделений упрочняющих частиц CeAl4. Добавки Ce в концентрациях порядка 0,05 – 0,07 масс.%. не приводят к эффективному упрочнению, при этом ухудшаются электропроводящие свойства алюминия. С учетом применении более эффективных упрочняющих легирующих элементов, таких как Sc, Zr, Mn и Ni применение Ce не представляет значимого интереса, а с учетом требований к серии 1xxx по чистоте Al не ниже 99,0 масс.% его наличие необходимо ограничить на уровне остальных неизбежных примесей.

Другим элементом, наличие которого необходимо ограничить, является V, который является неизбежной примесью при электролизе алюминия, переходя в жидкий алюминий из глинозема и анода. Несмотря на то, что V применяют в некоторых алюминиевых сплавах в качестве модификатора либо антирекристаллизатора, он способен значительно снизить пластичность изделия. Для получения тонкой фольги со значением относительного удлинения не ниже 2% необходимо отдельно ограничить содержание V не более 0,02 масс.%.

Примеры осуществления изобретения

Образцы алюминиевых фольг толщиной от 8 до 12 мкм с разным содержанием легирующих элементов были изготовлены способом бесслитковой прокатки. В заводских условиях методом полунепрерывного литья на двухвалковом водоохлаждаемом кастере изготовлены рулоны литых заготовок модельных составов толщиной 8 мм, шириной 1600 мм и весом 6-8 тонн каждый. Для сравнения также был изготовлен аналогичный рулон с составом, взятым из прототипа.

Пример 1

Для изготовления рулонов фольги, легированных Sc и Zr, в качестве сырья использовался жидкий алюминий марки А8. В качестве шихтового материала были использованы: Fe80F, Cu80F, AlSc1, Zr80F и кристаллический Si. В качестве модификатора применялся пруток AlTi5B1. Контроль состава расплавов проводили методом спектрального анализа. Состав полученных рулонов представлен в таблице 1.

Таблица 1. Химический состав рулонов, легированных Sc и Zr

Полученные рулоны литых заготовок последовательно прокатывались в промышленных станах холодной прокатки с использованием СОЖ до получения рулонов фольги толщиной 12 и 8 мкм (фиг. 1).

Для выделения упрочняющих нанодисперсных частиц Al3(Sc,Zr) со структурой кристаллической решетки типа L12 в процессе прокатки рулонов была проведена их термообработка в интервале температур 350 - 450 °С (фиг. 3).

Результаты контроля механических свойств образцов толщинами 12 и 8 мкм, отобранных от рулонов фольги модельных составов и прототипа, представлены в таблице 2.

Таблица 2. Механические свойства образцов фольги, легированных Sc и Zr толщиной 12 и 8 мкм

Полученные данные механических характеристик показывают, что легирование скандием и цирконием позволяет получить тонкую фольгу толщиной 8 и 12 мкм с более высоким, чем у прототипа уровнем временного сопротивления выше 265 МПа (в зависимости от концентрации легирующих элементов) и относительным удлинением более 2 %.

Пример 2

Для получения образцов фольги, легированной Mn и Ni как отдельно, так и совместно, были изготовлены четыре рулона литых заготовок. Для введения в расплав Mn и Ni применялись лигатуры Mn80F и AlNi20%. В качестве модификатора также применялся пруток AlTi5B1, вводимый в процессе разливки расплава. Степень модификации структуры, а также количество Ti в сплаве регулировалось за счет скорости подачи прутка. Состав полученных рулонов представлен в таблице 3. По технологии, описанной в примере 1 (с применением термообработок для выделения упрочняющих нанодисперсных частиц со структурой L12), изготовлены рулоны тонкой фольги толщинами 8 и 12 мкм. Результат измерения механических свойств полученной фольги представлен в таблице 4.

Таблица 3. Химический состав рулонов, легированных Sc и Zr и дополнительно легированных Mn и Ni

Таблица 4. Механические свойства образцов фольги, легированных Sc и Zr и дополнительно легированных Mn и Ni, толщиной 12 и 8 мкм

Полученные данные свидетельствуют, что дополнительное легирование Mn и Ni позволяет получить тонкую фольгу толщиной 8 и 12 мкм с повышенным уровнем прочности со значением временного сопротивления в интервале 270 – 300 МПа (в зависимости от концентрации легирующих элементов) и относительным удлинением от 2 %, что также превосходит уровень прочностных свойств прототипа.

Пример 3

При производстве алюминиевой фольги во всех примерах использовался жидкий алюминий марки А8, поставляемый с электролизеров, при этом содержание V в первичном алюминии может варьироваться в зависимости от частоты получаемого алюминия в электролизере от 0,001 до 0,03 масс.%. Для оценки влияния примеси V на свойства тонкой фольги были изготовлены два дополнительных рулона литых заготовок с легированием Sc, Zr, а также Ni и Mn с использованием жидкого алюминия с повышенным содержанием V (таблица 5). Механические свойства образцов рулонов фольги данных составов, полученных по аналогичной технологии, описанной в Примере 1, представлены в таблице 6.

Таблица 5. Химический состав рулонов с высоким содержанием V

Таблица 6. Механические свойства образцов фольги с высоким содержанием V, толщиной 12 и 8 мкм

Полученная тонкая фольга, как и в случае с Примерами 1 и 2, отличается повышенными прочностными свойствами, превышающими прототип, но при этом значение относительного удлинения снижается ниже 2 %. Такой низкий уровень удлинения тонкой алюминиевой фольги несет в себе риск частых обрывов при нанесении на нее катодного материала литий-ионных аккумуляторов, что является существенным недостатком.

Приведенные примеры показывают, что совместное легирование алюминия первой серии скандием и цирконием, а также дополнительное легирование марганцем и никелем позволяет получить тонкую фольгу с повышенным уровнем прочностных свойств и при сохранении пластичности при условии соблюдения предлагаемых соотношений компонентов и в том числе ограничения по содержанию ванадия. Так, значение временного сопротивления фольги из сплава предлагаемого состав лежит в интервале 265 – 300 МПа, а значение относительного удлинения на разрыв не менее 2 %. Полученный уровень механических свойств фольги предлагаемых составов превосходит прототип, у которого максимальное значение временного сопротивления в соответствии с описанием составляет всего 260 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2022 |

|

RU2804566C1 |

| ВЫСОКОПРОЧНЫЙ ТЕРМОСТОЙКИЙ МЕЛКОЗЕРНИСТЫЙ СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Mn-Mg-Sc-Nb-Hf И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2747180C1 |

| Деформируемый алюминиевый сплав на основе системы Al-Mg-Sc-Zr с добавками Er и Yb (варианты) | 2020 |

|

RU2743079C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2023 |

|

RU2805737C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2691081C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| ПРОВОДНИКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2023 |

|

RU2816585C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2720277C2 |

Изобретение относится к металлургии, а именно к алюминиевым сплавам для изготовления тонких алюминиевых фольг, применимых при производстве литий-ионных аккумуляторов и батарей на их основе. Алюминиевый сплав содержит, мас.%: железо от 0,40 до 0,60, кремний от 0,10 до 0,20, медь от 0,05 до 0,15, цирконий от 0,05 до 0,10, скандий от 0,01 до 0,05, титан от 0,005 до 0,02, бор от 0,0001 до 0,005, алюминий не менее 99,0, неизбежные примеси, в том числе ванадий не более 0,02, - остальное. В структуре сплава присутствуют нанодисперсные выделения с кристаллической решеткой L12 фаз Al3Sc, Al3Zr, сложносоставные фазы Al3(Sc,Zr). Во втором варианте сплав дополнительно содержит один элемент, выбранный из группы: марганец не более 0,15 и никель не более 0,15. Обеспечивается повышение временного сопротивления до 265–305 МПа и относительного удлинения на разрыв до 2–3%. 3 н. и 1 з.п. ф-лы, 3 ил., 6 табл., 3 пр.

1. Алюминиевый сплав для изготовления тонких алюминиевых фольг, используемых в литий-ионных аккумуляторах, содержащий железо, кремний, медь, скандий, титан, бор, алюминий и неизбежные примеси, отличающийся тем, что он дополнительно содержит цирконий, при следующем соотношении компонентов, мас.%:

причем содержание ванадия составляет не более 0,02, при этом в структуре сплава присутствуют нанодисперсные выделения фаз Al3Sc и Al3Zr, а также сложносоставные фазы Al3(Sc,Zr) с кристаллической решеткой типа L12.

2. Алюминиевый сплав для изготовления тонких алюминиевых фольг, используемых в литий-ионных аккумуляторах, содержащий железо, кремний, медь, скандий, титан, бор, алюминий и неизбежные примеси, отличающийся тем, что дополнительно содержит цирконий и по меньшей мере один элемент, выбранный из группы: марганец, никель, при следующем соотношении компонентов, мас.%:

причем содержание ванадия составляет не более 0,02, при этом в структуре сплава присутствуют нанодисперсные выделения фаз Al3Sc и Al3Zr, а также сложносоставные фазы Al3(Sc,Zr) с кристаллической решеткой типа L12.

3. Изделие из алюминиевого сплава по п. 1 или 2, выполненное в виде фольги, имеющее временное сопротивление не менее 265 МПа и относительное удлинение на разрыв не менее 2%.

4. Изделие по п. 3, в котором толщина фольги составляет менее 12 мкм.

| WO 2019214243 A1, 14.11.2019 | |||

| ДЕФОРМИРУЕМЫЙ СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-ЖЕЛЕЗО И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2258094C1 |

| CN 103060622 B, 10.06.2015 | |||

| СПЛАВ С ВЫСОКОЙ ПРОЧНОСТЬЮ И КОРРОЗИОННОЙ СТОЙКОСТЬЮ ДЛЯ ПРИМЕНЕНИЯ В СИСТЕМАХ ОВКВиО | 2017 |

|

RU2711394C1 |

| CN 110060871 A, 26.07.2019 | |||

| Печь для сжигания иодосодержащих водорослей | 1927 |

|

SU9227A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ ФОЛЬГИ | 2007 |

|

RU2415191C2 |

Авторы

Даты

2024-02-12—Публикация

2023-10-11—Подача