Область техники, к которой относится изобретение

Изобретение относится к области металлургии, а именно к сплавам на основе алюминия, и может быть использовано при получении отливок типа трубы центробежным способом литья в металлическую форму или методом литья под низким давлением, методом гравитационного литья, методом литья с кристаллизацией под давлением.

Уровень техники

Для изготовления алюминиевых отливок центробежным способом литья используется, как правило, сплав АК7. Это связано с тем, что данный сплав не только является достаточно технологичным с точки зрения литья, но и при кристаллизации не склонен к зональной ликвации при воздействии центробежной силы, так как при его затвердевании в первую очередь формируется каркас из дендритов твердого раствора алюминия. Однако, данный сплав для достижения необходимых прочностных свойств требует проведения термической обработки по режиму Т6, что может приводить к короблению при закалке протяженных тонкостенных отливок. Таким образом, для подобных отливок желательно исключить операцию закалки.

Известен материал, разработанный компанией РУСАЛ, отраженный в изобретении «Высокопрочный сплав на основе алюминия» (RU № 2673593 от 30.05.2017 г.). Предложенный сплав содержит, мас.%: цинк 5-8, магний 1,5-2,1, кальций 0,10-1,9, железо 0,08-0,5, титан 0,01-0,15, кремний 0,08-0,9, никель 0,2-0,4, церий 0,2-0,4, цирконий 0,08-0,15, скандий 0,08-0,15, алюминий – остальное, при этом содержание цинка в алюминиевом растворе и вторичных выделениях составляет не менее 4 мас. %. Из материала могут быть получены изделия, работающие в нагруженных конструкциях, в том числе, ответственного назначения, в следующих областях: транспорт (для получения автокомпонентов, включая литые колесные диски), спортивная индустрия и спортинвентарь (велосипеды, самокаты, тренажеры и др.), другие отрасли машиностроения и промышленного хозяйства.

Среди недостатков предложенного материала следует отметить достаточно высокое содержание цинка, что при центробежном способе литья с высокими гравитационными коэффициентами приводит к зональной ликвации и обогащению цинком наружного слоя и обеднения внутреннего слоя отливки, что ведет к значительной анизотропии прочностных свойств по сечению. Кроме того, данный сплав требует либо проведения закалки, либо отжига при температуре порядка 450°С, что может приводить к короблению тонкостенных отливок трубчатого типа.

Известен другой высокопрочный сплав системы Al-Zn-Mg-Cu-Sc для отливок аэрокосмического и автомобильного применения, раскрытый в патенте Alcoa Int. ЕР1885898 (публ. 02.13.2008 г., бюл. 2008/07). Из предложенного сплава, содержащего 4-9% Zn; 1-4% Mg; l-2,5%Cu; <0,1% Si; 0,12% Fe; <0,5% Mn; 0,01 to 0,05% В; 0.15% Ti; 0,05-0,2% Zr; 0,1-0,5% Sc, могут быть получены отливки с высоким уровнем прочностных характеристик (на 100% больше чем сплав типа A356) следующими методами литья: методом литья под низким давлением, методом гравитационного литья в кокиль, методом литья с кристаллизацией под давлением и другими. Среди недостатков этого изобретения следует выделить отсутствие в химическом составе эвтектикообразующих элементов (структура сплава представляет собой преимущественно алюминиевый раствор), что не позволит получать фасонные отливки относительно сложной формы. Кроме того, в химическом составе сплава ограничено железо, что требует использование относительно чистых марок первичного алюминия, а также присутствует комбинация малых добавок переходных металлов, в том числе и скандия, что в некоторых случаях не в полной мере оправдано, например, при литье в землю, из-за низкой скорости охлаждения.

Известен материал на основе алюминия, раскрытый в патенте НИТУ «МИСиС» RU № 2484168, (публ. 10.06.2013 г., бюл. №16). Предложенный материал содержит легирующие элементы при следующем соотношении (масс. %): цинк 7-12, кальций 2-5, магний 2,2-3,8, цирконий 0,02-0,25, алюминий остальное, при этом твердость материала составляет не менее 150 HV, временное сопротивление (σв) - не менее 450 МПа, предел текучести (σ0,2) – не менее 400 МПа. Материал может быть использован при получении изделий, работающих под действием высоких нагрузок при температурах до 100-150°С, таких как детали летательных аппаратов, автомобилей и других транспортных средств, детали спортинвентаря и др. Среди недостатков предложенного материала следует выделить то, что заявлены высокие концентрации магния, приводящие к высокой перенапряженности матрицы алюминиевого раствора и, как следствие, к снижению значений относительного удлинения. А столь высокая концентрация цинка делает сплав склонным к ликвации, что требует проведения закалки или отжига.

Наиболее близким к предложенному изобретению является высокопрочный сплав на основе алюминия, разработанный компанией РУСАЛ, отраженный в изобретении «Высокопрочный сплав на основе алюминия» (RU № 2610578 от 29.09.2015 г.). Предложенный сплав содержит, мас.%: цинк 5,2-6,0, магний 1,5-2,0, никель 0,5-2,0, железо 0,4-1,0, медь 0,01-0,25, цирконий 0,05-0,20 и, по меньшей мере, один элемент из группы, включающей скандий 0,05-0,10, титан 0,02-0,05, алюминий остальное. Из материала могут быть получены отливки для автокомпонентов и других применений с уровнем временного сопротивления разрыву около 500 МПа. Среди недостатков предложенного материала следует отметить низкий уровень прочностных свойств при литье в «горячую» изложницу, с температурами выше 250°С, что связно с огрублением эвтектической составляющей, содержащей железо и никель, что накладывает ряд ограничений при массовом производстве отливок.

Раскрытие сущности изобретения

Задачей изобретения является создание нового литейного алюминиевого сплава, предназначенного для получения отливок методом центробежного литья, но не ограничиваясь, например, методом литья под низким давлением, методом гравитационного литья, методом литья с кристаллизацией под давлением, для использования без проведения отжига и/или закалки обработки, характеризующегося хорошей технологичностью при литье, хорошим уровнем механических характеристик, в том числе пределом текучести не менее 210 МПа.

Основное применение – литье труб для систем водоснабжения, водоотвода, вентиляции, корпуса исполнительных механизмов и др. Из сплава могут быть получены детали ответственного назначения.

Техническим результатом является обеспечение высоких прочностных свойств при сохранении пластичности, технологичности при литье.

Технический результат достигается за счет того, что применяется литейный сплав на основе алюминия, содержащий цинк, магний, никель, железо, титан, бор, по крайней мере, один легирующий элемент из группы, включающей хром, скандий и цирконий, алюминий и неизбежные примеси, при следующем содержании компонентов, масс. %:

по крайней мере, один элемент из группы, включающей

алюминий и неизбежные примеси – остальное.

В частных исполнениях содержание никеля и железа удовлетворяет соотношению 1,1≤Ni/Fe≤1,5, а содержание хрома, титана, скандия и циркония суммарно не более 0,30 масс. %:

Сплав выполнен в виде отливки, обладающей в естественно состаренном состоянии следующими свойствами на растяжение: предел текучести не менее 210 МПа.

Сплав выполнен в виде отливки методом центробежного литья, методом литья под низким давлением, методом гравитационного литья или методом литья с кристаллизацией под давлением.

Допускаются различные модификации и улучшения, не выходящие за пределы области действия изобретения, определенной первым пунктом формулы.

Осуществление изобретения

Концентрации (масс.%) цинка (4,0-5,0), магния (1,2-1,7), никеля (0,3-0,6) и железа (от 0,25 до менее 0,5) ограничены в заявленном пределе, который обеспечивает формирование структуры, представляющей собой алюминиевый раствор, упрочненный дисперсными фазовыми выделениями MgZn2 и соответствующие эвтектические фазы, содержащие алюминий, никель и железо. Цинк и магний в заявляемых количествах требуются для образования выделений упрочняющей фазы за счет дисперсионного твердения. При меньших концентрациях количество упрочняющей фазы будет недостаточным для достижения требуемого уровня прочностных свойств, а при больших количествах усиливаются ликвационные процессы, ведущие к структурной неоднородности в сплаве, в том числе возможно снижение относительного удлинения ниже требуемого уровня. А наличие структурной неоднородности по причине ликвации требует обязательного проведения операции отжига или закалки для ее устранения, что усложняет и удорожает технологический процесс.

Содержание (масс.%) никеля (0,3-0,6) и железа (0,25-0,5) в заявленных количествах влияют на общее количество эвтектической фазы в сплаве. При больших количествах железа и никеля существует опасность формирования грубых выделений эвтектической фазы в виде каркаса по границам зерен, что значительно снижает относительное удлинение сплава. При этом соотношение 1,1≤Ni/Fe≤1,5 обеспечивает преимущественное выделение дисперсной фазы Al9(Fe, Ni), что также препятствует огрублению эвтектических выделений.

Содержание (масс.%) титана (0,01-0,2) и бора (0,002-0,05) в заявляемых количествах необходимо для измельчения первичных выделений алюминиевого раствора, что ведет к повышению как прочности, так и пластичности сплава.

Для обеспечения достаточной прочности сплав легируется за счет добавок одного или более элементов из группы, включающей хром, скандий и цирконий.

Содержание (масс.%) хрома (0,01-0,2) в заявляемых количествах необходим для выделения упрочняющей фазы Al7Cr. При меньших количествах хром не оказывает упрочняющего влияния, а при больших способен выделятся в виде первичных кристаллов, значительно снижая относительное удлинение.

Содержание (масс.%) циркония (0,01-0,2) и скандия (0,01-0,2) в заявляемых количествах необходимы для образования вторичных фаз Al3Sc и/или Al3Zr и/или Al3(Zr,Sc). При меньших количествах доля частиц будет недостаточна для упрочнения сплава, а при больших количествах есть вероятность формирования первичных кристаллов, содержащих цирконий и скандий, которые значительно снижают относительное удлинение.

Заявленное ограничение по суммарному содержанию титана, хрома, циркония и скандия не более 0,30 масс. %, обусловлено опасностью формирования первичных кристаллов сложного состава, содержащих указанные элементы, способных привести к снижению механических характеристик.

Для определения механических свойств и анализа структуры кристаллизацию сплавов осуществляли в металлическом кокиле для изготовления заготовки для вырезки образцов в соответствии с ГОСТ 1583 с температурой кокиля 400-450 °С. Наличие или отсутствие зональной ликвации оценивалась по видимым невооруженным глазом фазовым неоднородностям на поперечном макрошлифе, изготовленном из заготовки для вырезки образцов. Механические свойства оценивали при одноосном растяжении выточенных образцов после естественного старения в течение 30 суток. Скорость испытания 10 мм/мин, диаметр 5 мм, длина рабочей части 25 мм в соответствии с ГОСТ 1497.

Пример конкретного исполнения

ПРИМЕР 1

Для подтверждения заявленного химического состава в лабораторных условиях были приготовлены сплавы согласно химического состава и приведены в таблице 1. Методом гравитационного литья были изготовлены отливки, из которых вырезались образцы. Результаты определения наличия или отсутствия ликвационных фаз приведены в таблице 2. Результаты определения механических свойств приведены в таблице 3.

Таблица 1 – Химический состав

Таблица 2 – Наличие структурной неоднородности в литом состоянии

Таблица 3 – Механические свойства

Из анализа результатов, представленных в таблицах 2 и 3 видно, что составы 3-6 и 8-19 согласно заявленного концентрационного диапазона обеспечивают приемлемый уровень свойств и отсутствием структурной неоднородности в отливке.

ПРИМЕР 2

Для подтверждения пригодности сплава для центробежного литья была отлита трубная заготовка внутренним диаметром 200 мм и наружным диаметром 218 мм. Химический состав сплава приведен в таблице 4. Механические свойства сплава приведены в таблице 5.

Таблица 4 – Химический состав

Таблица 5 – Механические свойства

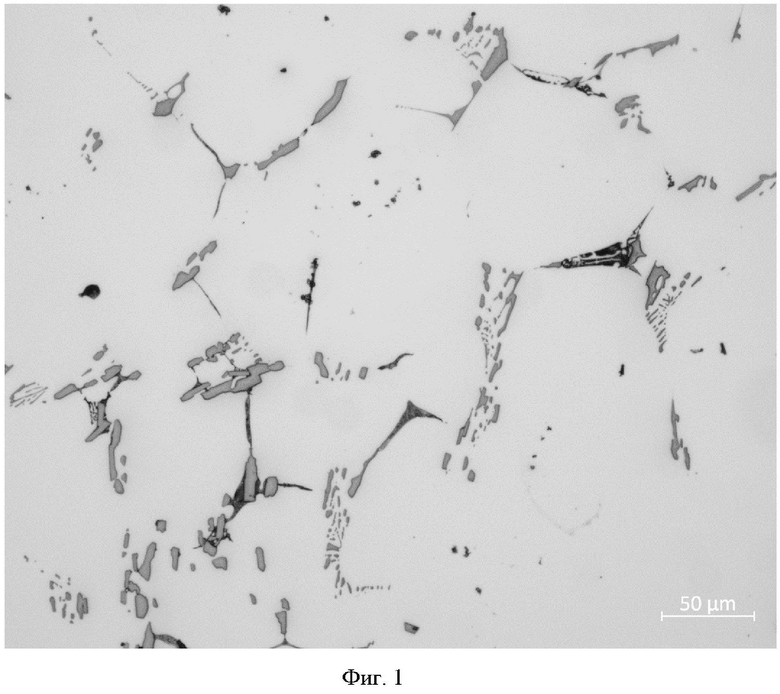

Из анализа результатов, представленных в таблице 5 видно, что сплав обеспечивает хорошее сочетание прочности и пластичности при центробежном литье. Типичная структура сплава состава 20 приведена на фиг. 1.

ПРИМЕР 3

Для подтверждения пригодности сплава для литья под низким давлением была отлита заготовка поворотного кулака автомобиля. Химический состав сплава приведен в таблице 6. Механические свойства сплава приведены в таблице 7.

Таблица 6 – Химический состав

Таблица 7 – Механические свойства

Из анализа результатов, представленных в таблице 7 видно, что сплав обеспечивает хорошее сочетание прочности и пластичности при литье под низким давлением.

ПРИМЕР 4

Для подтверждения пригодности сплава для литья с кристаллизацией под давлением была отлита заготовка поворотного кулака автомобиля. Химический состав сплава приведен в таблице 8. Механические свойства сплава приведены в таблице 9.

Таблица 8 – Химический состав

Таблица 9 – Механические свойства

Из анализа результатов, представленных в таблице 9 видно, что сплав обеспечивает хорошее сочетание прочности и пластичности при литье с кристаллизацией под давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2610190C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2022 |

|

RU2793657C1 |

| Свариваемый сплав на основе алюминия для противометеоритной защиты | 2016 |

|

RU2614321C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576286C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ И ПРОВОЛОЧНЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2023 |

|

RU2828805C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2754541C1 |

| Жаропрочный сплав аустенитной структуры с интерметаллидным упрочнением | 2019 |

|

RU2693417C1 |

Изобретение относится к области металлургии, в частности к сплавам на основе алюминия, и может быть использовано при получении отливок методом центробежного литья, методом литья под низким давлением, методом гравитационного литья или методом литья с кристаллизацией под давлением. Литейный сплав на основе алюминия содержит, мас.%: цинк 4,0–5,0, магний 1,2–1,7, никель 0,3–0,6, железо от 0,25 до менее 0,5, титан 0,01–0,2, бор 0,002–0,05, по крайней мере один элемент из группы, включающей хром 0,01–0,2, скандий 0,01–0,2, цирконий 0,01–0,2, алюминий и неизбежные примеси – остальное. Обеспечиваются высокие прочностные свойства при сохранении пластичности, технологичности при литье. 4 з.п. ф-лы, 1 ил., 9 табл., 4 пр.

1. Литейный сплав на основе алюминия, содержащий цинк, магний, никель, железо, титан, бор, по крайней мере один легирующий элемент из группы, включающей хром, скандий и цирконий, алюминий и неизбежные примеси, отличающийся тем, что содержание компонентов следующее, мас.%:

по крайней мере один элемент из группы, включающей

2. Сплав по п. 1, отличающийся тем, что содержание никеля и железа удовлетворяет соотношению 1,1≤Ni/Fe≤1,5.

3. Сплав по п. 1, отличающийся тем, что суммарное содержание хрома, титана, скандия и циркония не более 0,30 мас.%.

4. Сплав по п. 1, отличающийся тем, что он выполнен в виде отливки, обладающей в естественно состаренном состоянии пределом текучести не менее 210 МПа.

5. Сплав по п. 4, отличающийся тем, что он выполнен в виде отливки методом центробежного литья, методом литья под низким давлением, методом гравитационного литья или методом литья с кристаллизацией под давлением.

| WO 2018094535 A1, 31.05.2018 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ | 2001 |

|

RU2215807C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

| EP 293176 A, 30.11.1988 | |||

| Захват для деревянных бочек к погрузчику | 1988 |

|

SU1548155A1 |

Авторы

Даты

2023-10-23—Публикация

2023-04-17—Подача