Изобретение относится к области металлургии, в частности к деформируемым термически не упрочняемым сплавам на основе алюминия с магнием, и может быть использовано при получении деформированных полуфабрикатов в виде катаных плит и листов, предназначенных для использования в строительстве, судостроении, авиационной, автомобильной и других отраслях промышленности.

Сплавы системы алюминий-магний относятся к группе деформируемых сплавов, не упрочняемых термообработкой. Существует ряд деформируемых термически не упрочняемых алюминиевых сплавов средней прочности, самым распространенным является сплав марки 1561, химический состав которого регламентирован ОСТ 1.92014-90, а так же ряд промышленных алюминиевых сплавов, таких как 01417, 1421, 1460, 01570, 1545К, 1977 (ГОСТ 4784-2019). Для данных сплавов в качестве добавок в небольших количествах наиболее часто применяются скандий, цирконий, хром, марганец, титан, кремний, бериллий.

Основным недостатком промышленных сплавов является присутствие в составах скандия (до 0,5% масс.), что существенно повышает стоимость сплава.

В связи с этим необходимо получение сплавов с пониженной концентрацией скандия, что в значительной мере снижает стоимость, но таким же высоким уровнем механических свойств, особенно, временным сопротивлением и пределом текучести при растяжении.

Известен сплав, содержащий 4.5-6.0% Mg, 0.30-0.60% Mn, 0.05-0.12% Sc и 0.05-0.15% Zr (CN 102747310 В, опубл. 26.03.2014). Сплав показывают хороший уровень пластичности (15-20) %, а содержание скандия не превышает 0,12%.

Недостатком данного сплава является невысокий уровень прочностных свойств: предел прочности 390-410 МПа, предел текучести 280-310 МПа, что приводит к ограниченному применению.

Известен сплав (RU 2081934, опубл. 20.06.1997), содержащий в масс. %: 5,3-6,5 Mg, 0,2-0,7 Mn, 0,02-0,15 Zr, 0,0001-0,005 Be, 0,17-0,35 Sc, по крайней мере, один металл из группы, содержащей титан и хром - 0,01-0,25, Al - остальное. Из предлагаемого сплава могут изготавливаться все виды полуфабрикатов (листы, плиты, поковки, штамповки, прутки, трубы, фольга), в том числе содержащие сварные герметичные соединения, используемые в конструкциях ответственного назначения, например самолетостроении, ракетной, космической и судостроительной технике.

Недостатком этого сплава является его невысокая технологическая пластичность, высокое содержание дорогостоящего скандия, и невысокие характеристики механических свойств близкие к бесскандиевому сплаву АМг6.

Известен сплав 5.2-6.2 Mg, 0.2-0.6 Mn, 0.1-0.25 Sc, 0.15-0.4 Er (CN 101353745А, опубл. 09.06.2010). После отжига при 130°С в течение 3 часов сплав имеет хорошую пластичность - относительное удлинение 12-18%, а прочностные характеристики находятся на уровне 340-390 МПа по пределу прочности и 250-300 МПа по пределу текучести.

Недостатками данного сплава являются высокая концентрация скандия, невысокий уровень прочности (340-390 МПа) и предела текучести (250-300 МПа).

Наиболее близким к предлагаемому изобретению является сплав (WO 2017111656 А1 (RU 2636781), опубл. 29.06.2017), который содержит в своем составе (в масс. %): от 1,0 до 7,0 магния, от 0,1 до 1,5 скандия, по крайней мере один элемент из группы, содержащей хром, цирконий, гафний и титан, при суммарном содержании от 1,5 до 5,0; по крайней мере один элемент из группы, содержащей цинк, медь и марганец, при суммарном содержании от 0,05 до 2,0; по крайней мере один элемент из группы, содержащей церий, лантан, иттрий, эрбий, иттербий, гадолиний, диспрозий, европий, лютеций и тулий, при суммарном содержании от 0,003 до 0,75; алюминий - остальное.

Недостатками данного сплава является очень высокое содержание скандия, широкий диапазон содержания легирующих элементов, что может приводит к существенному разбросу в свойствах.

Техническим результатом предлагаемого изобретения является повышение прочности сплава при понижении концентрации скандия, снижение стоимости и высокий уровень механических свойств, особенно временное сопротивление и предел текучести.

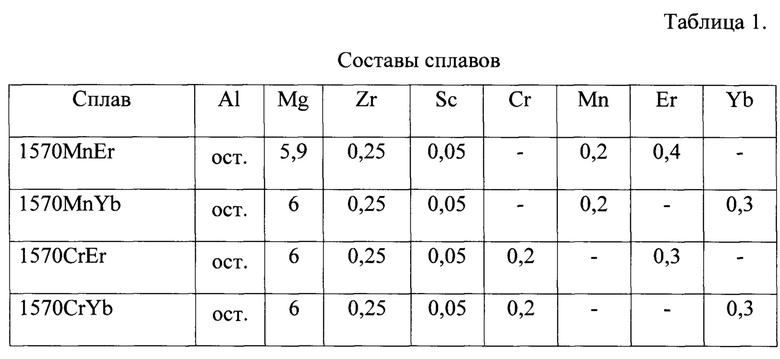

Указанный технический результат достигается в первом варианте изобретения за счет того, что в деформируемом алюминиевом сплаве при следующем компонентном составе, масс. %:

Магний 5,8-6,0

Марганец 0,15-0,25

Цирконий 0,2-0,3

Эрбий 0,3-0,5

Скандий 0,04-0,1

Железо и кремний в виде примесей до 0,15

Остальное алюминий,

структура сплавов состоит из алюминиевого твердого раствора, кристаллизационных фаз Al3Er и (Al, Mg, Er, Si) размером 5-10 мкм и дисперсоидов Al3(Er, Sc, Zr) со структурой L12 размером до 20 нм.

Указанный технический результат достигается во втором варианте изобретения за счет того, что в деформируемом алюминиевом сплаве при следующем компонентном составе, масс. %:

Магний 5,9-6,1

Марганец 0,15-0,25

Цирконий 0,2-0,3

Иттербий 0,25-0,35

Скандий 0,04-0,1

Железо и кремний в виде примесей до 0,15

Остальное алюминий,

структура сплавов состоит из алюминиевого твердого раствора, фаз Al6(Mn, Fe) и (Al, Mg, Yb, Si) размером 5-10 мкм и дисперсоидов Al3(Yb, Sc, Zr) со структурой L12 размером до 20 нм.

Указанный технический результат достигается в третьем варианте изобретения за счет того, что в деформируемом алюминиевом сплаве при следующем компонентном составе, масс. %:

Магний 5,9-6,1

Хром 0,15-0,25

Цирконий 0,2-0,3

Эрбий 0,25-0,35

Скандий 0,04-0,1

Железо и кремний в виде примесей до 0,15

Остальное алюминий,

структура сплавов состоит из алюминиевого твердого раствора, фаз Al3Er и (Al, Mg, Er, Fe) размером 5-10 мкм и дисперсоидов Al3(Yb, Sc, Zr) со структурой L12 размером до 20 нм.

Указанный технический результат достигается в четвертом варианте изобретения за счет того, что в деформируемом алюминиевом сплаве при следующем компонентном составе, масс. %:

Магний 5,9-6,1

Хром 0,15-0,25

Цирконий 0,2-0,3

Иттербий 0,25-0,35

Скандий 0,04-0,1

Железо и кремний в виде примесей до 0,15

Остальное алюминий,

структура сплавов состоит из алюминиевого твердого раствора, фаз Al8Fe2Si (Al, Mg, Yb, Si) и (Al, Fe, Yb) размером 5-10 мкм и дисперсоидов Al3(Yb, Sc, Zr) со структурой L12 размером до 20 нм.

Изобретение поясняется чертежами, где:

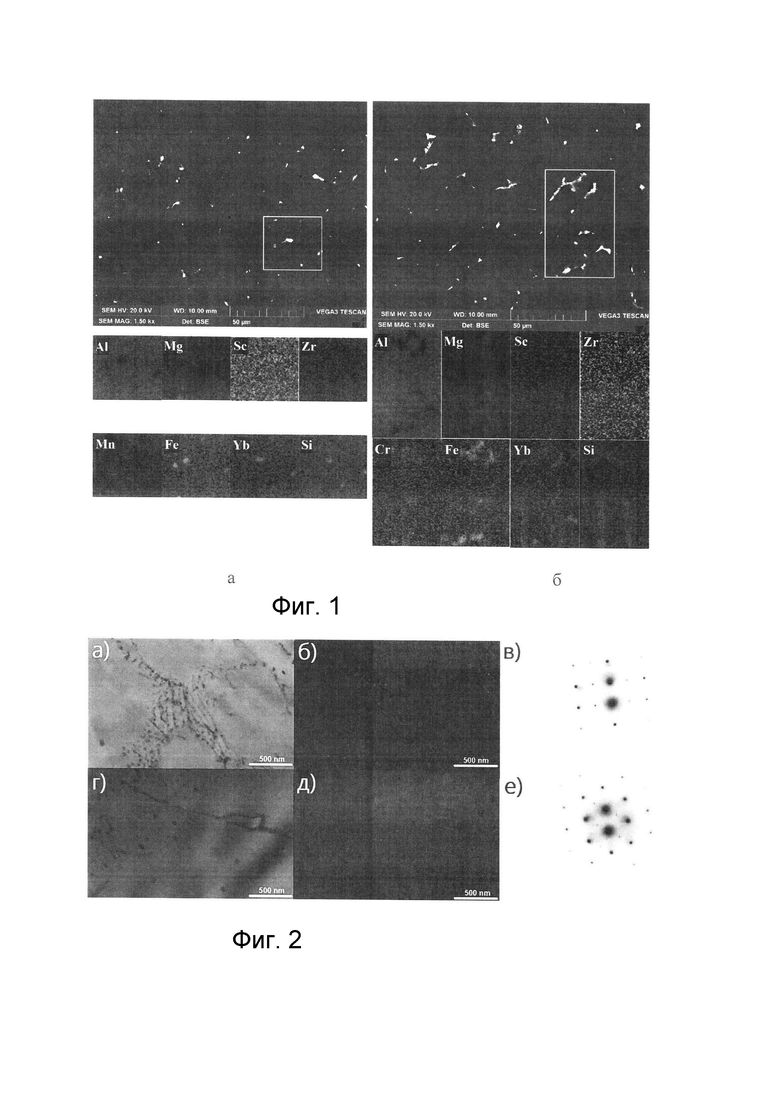

на фиг. 1 представлена микроструктура слитков и распределение легирующих элементов между фазами в выделенной области в сплавах 1570 MnYb (а) и 1570 CrYb (б) (СЭМ)

на фиг. 2 представлена тонкая структура (ПЭМ) исследованных сплавов после отжига 440°С в течение 10 часов: а-в - 1570 MnYb, г-е - 1570 CrYb (а, г - светлопольное изображение, б, д - темнопольное изображение, в, е - микроэлектроннограмма)

Осуществление изобретения состоит в следующем.

Для достижения поставленной задачи предлагается следующая технология получения сплава: в расплав алюминия марки А85 при температуре 750-800°С вводятся последовательно легирующие элементы в виде лигатур Al-Sc, Al-Mn, Al-Cr, Al-Zr, Al-Er, Al-Yb и магний Мг95. После введения легирующих элементов расплав перемешивают и заливают при температуре 800-850°С.

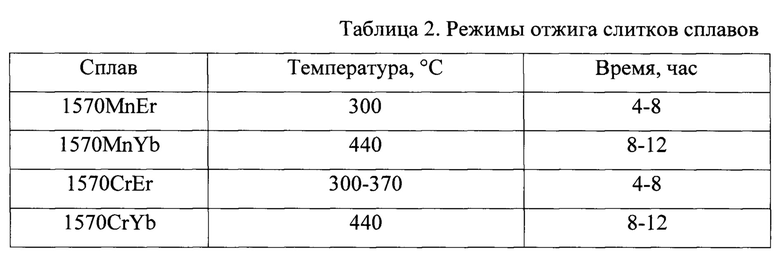

Отжиг слитков проводят при температуре 440°С в течение 4-12 часов. Далее следует обработка давлением и последующий отжиг. Обработка давление включает горячую прокатку при температурах 370-440°С (степень обжатия до 65%) и последующую холодную или теплую прокатку (общая степень обжатия до 95%). Отжиг после прокатки проводят при температуре 100-150°С в течение 1-4 часов.

Исследование структуры сплавов проводили с использованием светового, растрового и просвечивающего электронного микроскопов. Оценку механических свойств проводили по результатам измерения твердости методом Виккерса (HV) и испытаний на одноосное растяжение.

Составы сплавов в рамках заявленного диапазона представлены в таблице 1.

Микроструктуры слитков и распределение легирующих элементов между фазами в выделенной области (белый прямоугольник) в сплавах 1570 MnYb и 1570 CrYb представлены на фиг. 1. Скандий и цирконий полностью растворены в алюминиевом твердом растворе, а концентрация иттербия в нем составляет 0,1-0,2% согласно результатам микрорентгеноспектрального анализа в СЭМ. В сплаве 1570 MnYb серая фаза обогащена марганцем и железом, отмечена повышенная концентрация Mg, Yb и Si в светлой фазе Распределение элементов между фазами кристаллизационного происхождения в сплаве 1570 CrYb более сложное: наличие хрома в избыточных фазах не отмечено, кремний и железо образовали фазу с алюминием, вероятнее всего это фаза Al8Fe2Si. Отмечено так же наличие четверной фазы (Al, Mg, Yb, Si) и фазы обогащенной железом и иттербием (Al, Fe, Yb).

Переходные и редкоземельные металлы, входящие в состав сплава, после термической обработки обеспечивают наличие выделений вторичных дисперсных фаз L12, обеспечивающих заданные прочностные свойства. Добавки Zr и Sc служат для формирования дисперсных когерентных выделений фазы Al3(Sc, Zr), которые образуются при распаде твердого раствора. Легирования Er и Yb способствует дополнительному образованию дисперсных выделений Al3(Sc, Zr, Er, Yb) что дополнительно повышает плотность выделений и способствует повышению термической стабильности наноразмерных выделений, повышает температуру начала рекристаллизации и эффект упрочнения при отжиге Легирование сплавов Mn и Cr обеспечивает образование дисперсоидов Al6Mn и Al3Cr соответственно. Режимы отжига слитков представлены в таблице 2. Упрочнение в процессе отжига слитков происходит за счет выделения дисперсоидов L12 фазы Al3M размером до 20 нм, где М - скандий и/или цирконий и/или эрбий и/или иттербий. На фиг. 2 на примере сплавов 1570 MnYb и 1570 CrYb показана тонкая структура с дисперсоидами L12 фазы Al3(Sc, Zr, Yb). размером до 20 нм, полученной после отжига при 440°С в течение 10 часов.

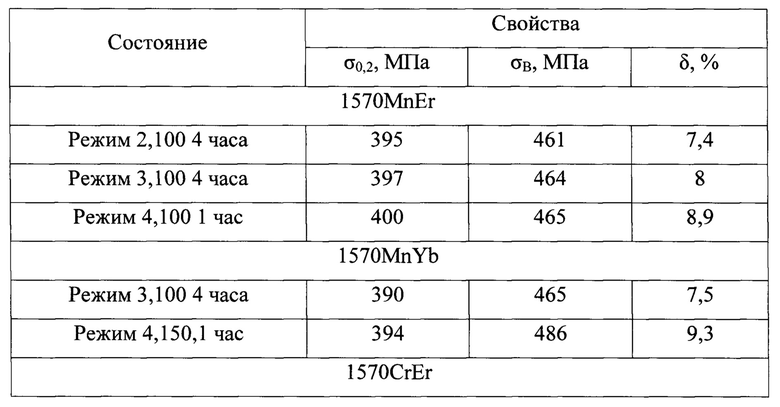

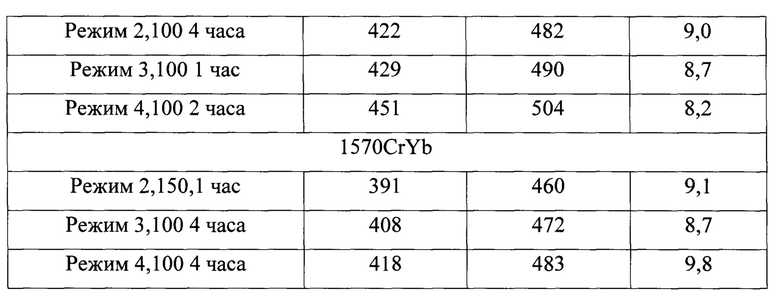

В таблице 3 представлены результаты испытаний на одноосное растяжение деформированных листов в нагартованном и отожженном состояниях.

1) Для достижения предела прочности не менее 460 МПа, предела текучести 400 МПа и относительного удлинения не менее 9% в отожженном состоянии алюминиевый сплав содержит следующие компоненты, масс. %: Магний 5,9 и Марганец 0,2 и Цирконий 0,25 и Эрбий 0,4 и Скандий 0,05, Железо и Кремний в виде примесей до 0,15, остальное алюминий. После отжига 300 в течение 6 часов слиток подвергается горячей прокатке при температуре 440°С со степенью деформации 50%, с последующей теплой прокаткой при температуре 200°С со степенью деформации 93% с последующим отжигом при 100°С в течение 1 часа.

Или подвергается горячей прокатке при температуре 440°С со степенью деформации 64%, с последующей теплой прокаткой при температуре 200°С со степенью деформации 90% с последующим отжигом при 100°С в течение 4 часов.

Или подвергается горячей прокатке при температуре 440°С со степенью деформации 78%, с последующей холодной прокаткой при температуре 20°С со степенью деформации 83% с последующим отжигом при 100°С в течение 4 часов.

2) Для достижения предела прочности не менее 480 МПа, предела текучести 410 МПа и относительного удлинения не менее 7% в отожженном состоянии алюминиевый сплав содержит следующие компоненты, масс. %:

Магний 6 и Марганец 0,2, Цирконий 0,25 и Иттербий 0,3 и Скандий 0,05, Железо и Кремний в виде примесей до 0,15, остальное Алюминий. После отжига 440°С в течение 10 часов слиток подвергается горячей прокатке при температуре 440°С со степенью деформации 78% с последующей холодной прокаткой при температуре 20°С со степенью деформации 83% с последующим отжигом 100°С в течение 4 часов.

Или подвергается горячей прокатке при температуре 440°С со степенью деформации 50%, с последующей теплой прокаткой при температуре 200°С со степенью деформации 93% с последующим отжигом при 150°С в течение 1 часа.

3) Для достижения предела прочности не менее 490 МПа, предела текучести 430 МПа и относительного удлинения не менее 9% в отожженном состоянии алюминиевый сплав содержит следующие компоненты, масс. %: Магний 6 и Хром 0,2, Цирконий 0,25 и Эрбий 0,3 и Скандий 0,05, Железо и кремний в виде примесей до 0,15, остальное алюминий. После отжига 300°С в течение 6 часов слиток подвергается горечей прокатке при температуре 440°С со степенью деформации 64% с последующей теплой прокаткой при температуре 200°С со степенью деформации 90% с последующим отжигом 100°С в течение 4 часов.

Или подвергается горячей прокатке при температуре 440°С со степенью деформации 78%, с последующей холодной при температуре 20°С со степенью деформации 83% с последующим отжигом при 100°С в течение 1 часа.

Или подвергается горячей прокатке при температуре 440°С со степенью деформации 50%, с последующей теплой прокаткой при температуре 200°С со степенью деформации 93% с последующим отжигом при 100°С в течение 2 часов.

4) Для достижения предела прочности не менее 480 МПа, предела текучести 415 МПа и относительного удлинения не менее 10% в отожженном состоянии алюминиевый сплав содержит следующие компоненты, масс. %: Магний 6 и Марганец 0,2 и Цирконий 0,25 и Иттербий 0,3 и Скандий 0,05, Железо и Кремний в виде примесей до 0,15, остальное алюминий. После отжига 440°С в течение 8 часов слиток подвергается горечей прокатке при температуре 440°С со степенью деформации 64% с последующей теплой прокаткой при температуре 200°С со степенью деформации 90% с последующим отжигом 150°С в течение 1 час.

Или подвергается горячей прокатке при температуре 440°С со степенью деформации 78%, с последующей холодной при температуре 20°С со степенью деформации 83% с последующим отжигом при 100°С в течение 4 часов.

Или подвергается горячей прокатке при температуре 440°С со степенью деформации 50%, с последующей теплой прокаткой при температуре 200°С со степенью деформации 93% с последующим отжигом при 100°С в течение 4 часов.

Предлагаемое изобретение представляет варианты нового алюминиевого сплава, который сочетает высокую прочность с пониженной концентрацией скандия, что в значительной мере снижает стоимость, и способы получения деформированных полуфабрикатов из них с высоким уровнем механических свойств, особенно временным сопротивлением и пределом текучести.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термостойкий электропроводный алюминиевый сплав (варианты) | 2020 |

|

RU2743499C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2022 |

|

RU2804566C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| Свариваемый термически не упрочняемый сплав на основе системы Al-Mg | 2019 |

|

RU2726520C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Yb и Al-Cu-Gd (варианты) | 2022 |

|

RU2785402C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2659546C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| ВЫСОКОПРОЧНЫЙ ТЕРМОСТОЙКИЙ МЕЛКОЗЕРНИСТЫЙ СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Mn-Mg-Sc-Nb-Hf И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2747180C1 |

Изобретение относится к области металлургии, в частности к деформируемым термически не упрочняемым сплавам на основе алюминия, содержащим магний, и может быть использовано при получении деформированных полуфабрикатов в виде катаных плит и листов, предназначенных для использования в строительстве, судостроении, авиационной, автомобильной и других отраслях промышленности. Сплав на основе алюминия содержит, мас. %: магний 5,8-6,1, цирконий 0,25-0,3, скандий 0,04-0,1, марганец 0,15-0,25 или хром 0,15-0,25, эрбий 0,3-0,5 или иттербий 0,2-0,4, Fe и Si в виде примесей не более 0,15, остальное - алюминий, при этом структура сплавов состоит из алюминиевого твердого раствора, кристаллизационных фаз размером 5-10 мкм и дисперсоидов со структурой L12 размером до 20 нм. Изобретение направлено на разработку деформируемых алюминиевых сплавов на основе системы Al-Mg-Sc-Zr с добавками Er или Yb с пониженной концентрацией скандия, имеющих предел текучести не менее 390 МПа, предел прочности не менее 450 МПа и относительное удлинение не менее 7%. 4 н.п. ф-лы, 2 ил., 3 табл.

1. Деформируемый алюминиевый сплав, содержащий легирующие элементы, отличающийся тем, что легирующие элементы сплава состоят из магния, марганца, циркония, эрбия и скандия при следующем компонентном составе, мас. %:

структура сплавов состоит из алюминиевого твердого раствора, кристаллизационных фаз Al3Er и (Al, Mg, Er, Si) размером 5-10 мкм и дисперсоидов Al3(Er, Sc, Zr) со структурой L12 размером до 20 нм.

2. Деформируемый алюминиевый сплав, содержащий легирующие элементы, отличающийся тем, что легирующие элементы сплава состоят из магния, марганца, циркония, иттербия и скандия при следующем компонентном составе, мас. %:

структура сплавов состоит из алюминиевого твердого раствора, фаз Al6(Mn, Fe) и (Al, Mg, Yb, Si) размером 5-10 мкм и дисперсоидов Al3(Yb, Sc, Zr) со структурой L12 размером до 20 нм.

3. Деформируемый алюминиевый сплав, содержащий легирующие элементы, отличающийся тем, что легирующие элементы сплава состоят из магния, хрома, циркония, эрбия и скандия при следующем компонентном составе, мас. %:

структура сплавов состоит из алюминиевого твердого раствора, фаз Аl3Er и (Al, Mg, Er, Fe) размером 5-10 мкм и дисперсоидов Al3(Yb ,Sc, Zr) со структурой L12 размером до 20 нм.

4. Деформируемый алюминиевый сплав, содержащий легирующие элементы, отличающийся тем, что легирующие элементы сплава состоят из магния, марганца, циркония, иттербия и скандия при следующем компонентном составе, мас. %:

структура сплавов состоит из алюминиевого твердого раствора, фаз Al8Fe2Si (Al, Mg, Yb, Si) и (Al, Fe, Yb) размером 5-10 мкм и дисперсоидов Al3(Yb, Sc, Zr) со структурой L12 размером до 20 нм.

| Высокопрочный термически неупрочняемый алюминиевый сплав и способ его изготовления | 2015 |

|

RU2636781C2 |

| CN 101353745 B, 09.06.2010 | |||

| Свариваемый термически не упрочняемый сплав на основе системы Al-Mg | 2019 |

|

RU2726520C1 |

| CN 102747310 B, 26.03.2014 | |||

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

Авторы

Даты

2021-02-15—Публикация

2020-09-22—Подача