Область техники

Изобретение относится к области цветной металлургии, в частности, к термически неупрочняемым алюминиевым сплавам электротехнического назначения и может быть использовано для изготовления электропроводящих шин, электропроводящей катанки, электропроводки и других электротехнических изделий.

Уровень техники

Алюминий широко применятся для изготовления электротехнических изделий, электропроводов, кабелей, электропроводящих шин. Обладая меньшей удельной электропроводимостью по сравнению с медью, алюминий примерно в 3 раза легче меди и значительно дешевле.

Наиболее распространённым алюминиевым сплавом для изготовления шин и электропроводки является стандартизированные российские марки А5Е и А7Е (ГОСТ 15176-89), а также их зарубежные аналоги АА1350 и АА1370 (ASTM B236), содержание алюминия в которых не ниже 99,5 и 99,7 масс.% соответственно, а примеси таких элементов как Ti, Cr, Mg, V, способных значительно снизить электропроводность даже в очень малых добавках, лимитируются по суммарному содержанию на уровне 0,01-0,02 масс.%.

Электропроводность этих марок алюминия находится на высоком уровне в 61-62 % IACS (International Annealed Copper Standard), но при этом изделия из них не отличаются высокими прочностными свойствами. Значение временного сопротивления для изделий в отожжённом состоянии находится на уровне 70-80 МПа. При использовании нагортованного состояния изделий, к примеру электропроводящих шин, из холоднокатаных листов, уровень временного сопротивления повышается до 100-120 МПа, но при этом разогрев, в том числе локальный, выше 150-200 °С приводит к разупрочнению материала до отожжённого состояния.

Известны также электропроводные сплавы алюминия системы Al-Mg-Si, типа АД31Е (ГОСТ 4784) или 6061 (ASTM B317), обладающие значительно большей прочностью до 190 МПа в закаленном и искусственно состаренном состоянии, но при этом электропроводность ниже и находится на уровне 53-56 % IACS. При этом необходимость проведения закалки и старения готовых изделий может накладывать ограничение на технологичность производства и повышать себестоимость.

Известны способы повышения механических свойств алюминия электротехнических марок без снижения электропроводности путем легирования скандием, цирконием и другими РЗМ (редкоземельные металлы).

Известен патент компаний Northwestern University и NanoAl LLC US9453272, опубл. 27.09.2016, описывающий термостабильный электропроводящий сплав, легированный Zr от 0,1 % (0,03 ат.%) до 1,0 % (0,3 ат.%), а также Er 0,25 % (0,04 ат.%), Sn 0,43% (0,1 ат.%), In 0,42% (0,1 ат.%). Упрочнение и термостабилизация в данном решении достигается за счет нанодисперсных упрочняющих выделений частиц фаз Al3Zr и Al3(Er,Zr) со структурой L12. Недостатком данного решения, является недостаточный уровень электропроводности в 59,3-59,8 % IACS.

Известен также патент НИТУ МИСиС RU2446222, опубл. 27.03.2012, описывающий термостойкий сплав на основе алюминия с совместным легированием Zr от 0,2 до 0,64 масс.% и Sc от 0,01 до 0,12 масс.%, а также другими элементами Cu до 1,9 масс.%, Mn до 1,8 масс.%, Fe до 0,4 масс.%, Si 0,15 масс.% и Al остальное. Недостатком данного сплава является недостаточная электропроводность на уровне 53 % IACS.

Наиболее близким решением, выбранным в качестве прототипа, является сплав по патенту RU2556179, опубл. 10.07.2015, а именно, термостойкий электропроводный сплав на основе алюминия (варианты) и способ получения деформированного полуфабриката из сплава на основе алюминия, описывающий алюминиевый сплав с совместным легированием Sc и Zr, а также другими элементами, содержащий, масс.%:

Применение Sc и Zr в данном сплаве позволяет получать высокие механические характеристики и термостойкость за счет выделения наночастиц фазы Al3(Zr,Sc) со средним размером не более 20 нм и со структурой L12. Недостатком данного сплава является высокое содержание Cu, Mn и Si, в результате чего после отжига 250 °С с выдержкой 400 ч удалось достигнуть максимальной электропроводности в 57 % IACS (с пределом прочности 170 МПа), что ниже электропроводящих марок алюминия.

Раскрытие изобретения

Задачей и техническим результатом настоящего изобретения является повышение механических характеристик электропроводящих марок алюминия с 80 до 150-170 МПа, с электропроводностью не ниже 60 % IACS.

Задача решается, а технический результат достигается за счёт совместного легирования алюминиевого деформируемого сплава Sc от 0,01 до 0,03 масс.% и Zr от 0,05 до 0,11 масс.%, а также Er и Yb с содержанием от 0,02 до 0,15 масс.% (суммарно или по отдельности), что в свою очередь обеспечивает нанодисперсное упрочнение алюминиевой матрицы частицами фаз Al3Sc, Al3Zr, Al3(Sc,Zr) и Al3(Sc,Er,Yb,Zr), а также дополнительным легированием Ce и Y с содержанием от 0,05 до 0,3 масс.% (суммарно или по отдельности), что позволяет улучшить термостойкость изделий.

Краткое описание чертежей

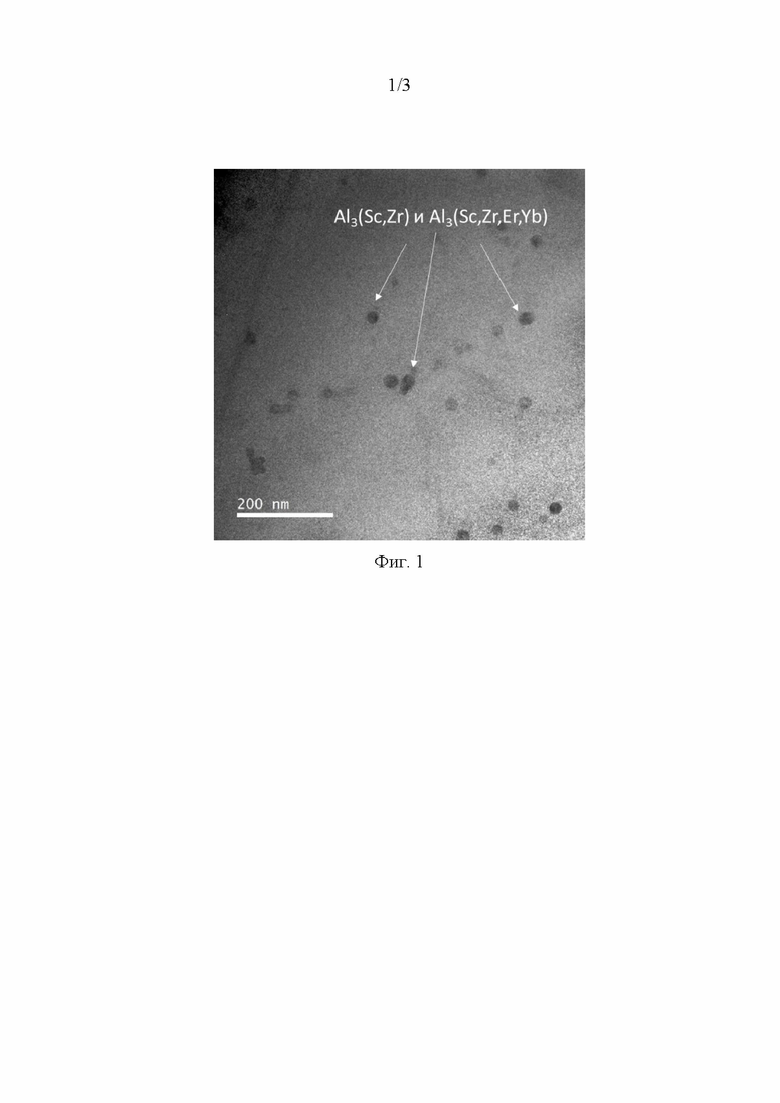

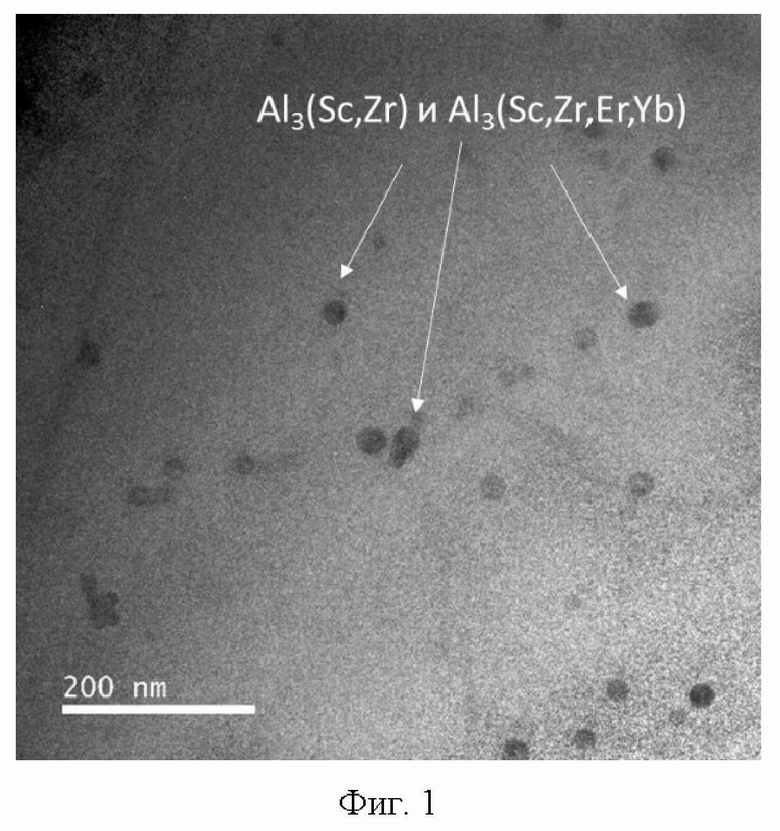

На фиг. 1 представлена микроструктура сплава с выделением нанодисперсоидов Al3(Sc,Zr) и Al3(Sc,Zr,Er,Yb), полученная в просвечивающем электронном микроскопе.

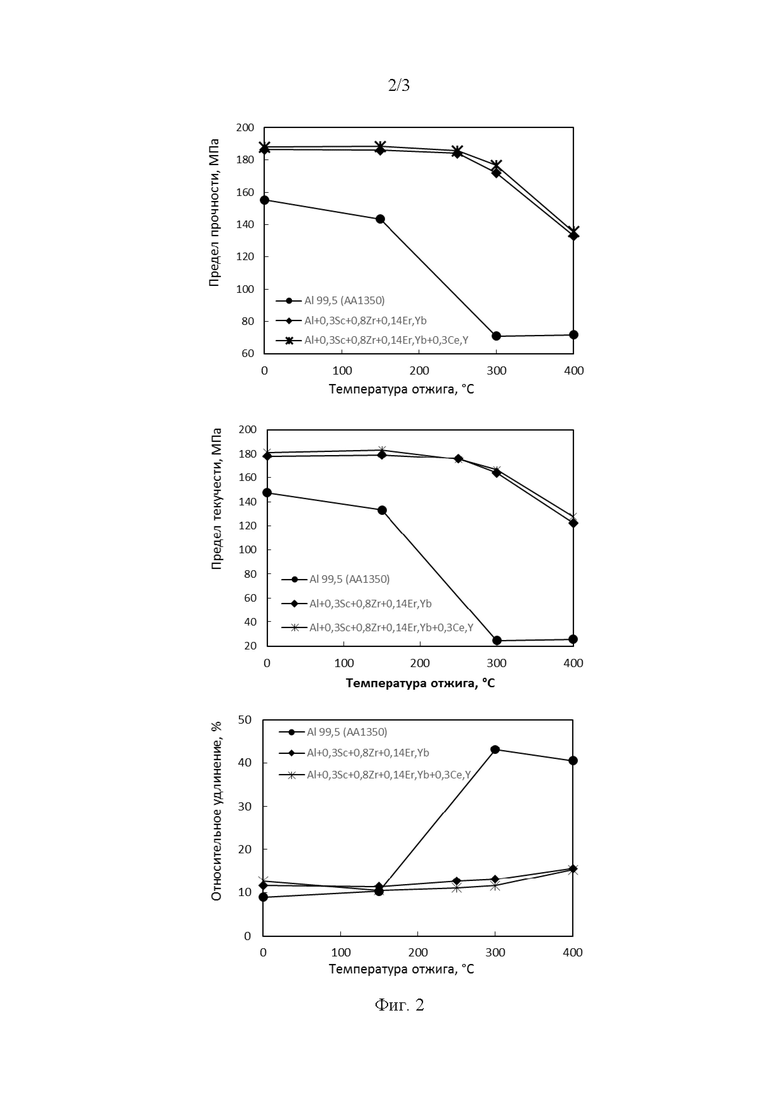

На фиг. 2 представлены графики изменения механических свойств (предела прочности, предела текучести, относительного удлинения) холоднокатаных листов разных составов в зависимости от температуры отжига.

На фиг. 3 представлены микроструктуры листов холоднокатаных листов из сплава, легированного Sc, Zr, Er, Yb, а именно, Al+0,3%Sc+0,8%Zr+0,14%Er,Yb+0,3%Ce,Y до и после отжигов.

Осуществление изобретения

Железо и кремний являются неизбежными примесями при производстве первичного алюминия.

Кремний в алюминии электротехнических марок типа А5Е, А7Е рассматривается как вредная примесь, снижающая электропроводность, и его содержание ограничивается до 0,08-0,10 масс.%.

Железо, в отличие от кремния, практически не растворяется в алюминии и в малых концентрациях существенно не снижает электропроводность. Известны низколегированные алюминиевые сплавы 8ххх серии типа 8030 и 8176, предназначенные для применения в кабельно-проводниковой продукции и содержащие малые добавки железа в среднем на уровне 0,5 масс.%. С учетом изначального содержания железа в первичном алюминии на уровне 0,1-0,2 масс.% нет экономической целесообразности ограничивать его содержание менее 0,2 масс.% и использовать более очищенный и соответственно дорогой материал.

Для повышения прочности и термостойкости алюминиевых проводов применяют добавки циркония. Максимальная растворимость Zr в алюминии составляет 0,28 масс.% при 660,8 °С. Положительное влияние циркония на термостойкость и механические свойства обусловлено образованием нанодисперсных выделений метастабильной фазы Al3Zr со средним размером не более 10 нм, которые формируются в материале в процессе отжига при температурах порядка 450 °С и позволяют помимо упрочнения сплава повысить также и температуру начала рекристаллизации. Повышение температуры отжига приводит к формированию достаточно крупных стабильных фаз с некогерентной структурой D023, при этом эффект упрочнения существенно снижается. Известна электропроводящая катанка из сплава с добавлением Zr порядка 0,2 масс.% и производимая на установках непрерывного литья и прокатки, обладающая высокими механическими характеристиками, термостойкости и достаточной электропроводностью не ниже 60% IACS. Применение таких концентраций циркония обуславливает необходимость проведения термообработок для максимального выделения упрочняющих нанодисперсных частиц и повышения электропроводности до требуемого уровня за счет обеднения твердого раствора длительностью порядка 100-150 часов, что может накладывать ограничения на производительность процесса при промышленном производстве. Также применение тугоплавкого циркония в концентрациях до 0,2 масс.% вызывает необходимость применения высоких температур при плавке и разливке расплава на уровне 850-900 °С, что может быть затруднено на используемом в промышленности оборудовании полунепрерывного литья слитков.

С учетом вышеописанного целесообразно легировать сплав цирконием на уровне не более 0,11 масс.%.

Одним из наиболее эффективных легирующих элементов, малые добавки которого повышают механические свойства, является Sc (с максимальной растворимостью в алюминии 0,38 масс.% при 660 °С). Как и цирконий, скандий образует с алюминием когерентную нанодисперсную фазу Al3Sc со структурой L12. Температура выделения Sc из твердого раствора лежит в интервале 300 - 400 °С и при концентрациях до 0,1 масс.% сам процесс происходит значительно быстрее. При совместном легировании цирконием и скандием образуются двусоставные нанодисперсные выделения Al3(Zr,Sc). Не смотря на высокую эффективность упрочнения алюминиевых сплавов при легировании скандием, добавка скандия более 0,05 масс.% ограничивается очень высокой стоимостью этого элемента и лигатур на его основе.

Высокая эффективность упрочнения алюминиевых сплавов при легировании скандием ограничивается очень высокой стоимостью самого скандия. Элементами, применяемыми при изготовлении электропроводящих алюминиевых сплавов, являются Ce (церий) и Y (иттрий). При одинаковом содержании в земной коре Sc и Ce их стоимость и потребление различаются на три-четыре порядка. Легирование алюминиевого сплава Ce позволяет получать сплавы с улучшенными высокотемпературными характеристиками. Y подобно скандию образует с алюминием интерметаллическое соединение. Добавление Y устраняет сегрегацию дендритов в литом состоянии, способствует образованию равноосных зерен и повышает выделение атомов Fe и Si из твердого раствора, повышая электропроводность. Также добавление 0,1 масс.% Y снижает плотность дефектов (дислокаций, дефектов упаковки и границ субзерен), образующихся при деформационной обработке (волочении), и повышает электропроводность.

Другими редкоземельными элементами, способными повышать прочностные свойства без значительного снижения электропроводности, являются Er (эрбий) и Yb (иттербий). Оба элемента подобно Sc образуют с алюминием метастабильную фазу Al3(Er, Yb) с кубической решеткой типа L12. Добавление Er и Yb в сплавы, легированные Sc и Zr, позволяет после подобранных режимов термообработки получить многосоставные нанодисперсные выделения Al3(Sc0,56Yb0,14Er0,10Zr0,20) меньшего размера радиусом до 3,5 нм, т.е. добиться более дисперсной структуры по сравнению с аналогичными сплавами, легированными только Zr и Sc. При этом Yb и Er концентрируется в центре дисперсоидов, тогда как оболочка обогащена Sc и Zr. Также добавление Er и Yb заметно повышает усталостные характеристики малолегированных сплавов со Sc и Zr, что важно для изделий, применимых в автомобилестроении и подверженных продолжительным циклическим нагрузкам.

С учетом изначального содержания железа, кремния, примесей, легирования скандием и цирконием, а также необходимостью сохранить содержание алюминия не ниже 99,5 масс.% для достижения высокой электропроводности сплава на уровне 60% IACS, суммарное содержание добавок Er и Yb лимитируется 0,15 масс.%.

Примеры осуществления изобретения

В опытно промышленных условиях полунепрерывным литьем изготовлены плоские слитки разного состава на основе марки алюминия типа AA1350 с легированием Sc, Zr, а также Er, Yb и Ce, Y, представленные в таблице 1.

макс.

±0,01

±0,02

макс.

±0,005

±0,01

±0,002

±0,002

±0,01

±0,02

макс.

±0,005

±0,01

±0,002

±0,002

±0,01

±0,02

макс.

±0,005

±0,01

±0,002

±0,002

±0,01

±0,02

макс.

±0,005

±0,01

±0,002

±0,002

±0,005

±0,01

±0,01

±0,02

макс.

±0,005

±0,01

±0,002

±0,002

±0,005

±0,01

±0,01

±0,02

макс.

±0,005

±0,01

±0,002

±0,002

±0,005

±0,01

Слитки были подвергнуты специальной термообработке для формирования в структуре упрочняющих нанодисперсных выделений с кристаллической структурой L12 фаз с составом фаз Al3Sc, Al3Zr и Al3(Sc,Zr,Er,Yb) (фиг.1).

На опытно-промышленном прокатном стане термообработанные слитки были подвергнуты горячей прокатке до листов толщиной 10 мм. Далее в результате холодной прокатки получены листы толщиной до 3 мм. Механические свойства холоднокатаных листов приведены в таблице 2.

Холоднокатаные листы были подвергнуты термообработке при температурах от 150 до 400 °С выдержкой до 3 ч. Зависимость механических свойств листов от температуры приведена на фиг. 2.

Сплавы, легированные Sc и Zr, и дополнительно легированные Er, Yb и Ce, Y, обладают значительно большей прочностью в сравнении с аналогично изготовленными листами марки АА1350. Характерной особенностью данных сплавов является отсутствие значимого разупрочнения при термообработках до 300 °С и отсутствие рекристаллизации структуры при термообработках до 400 °С (фиг. 3).

Наилучшим сочетанием прочности, пластичности и электропроводности, обладают листы поле стабилизирующего отжига при температуре 150 °С, приведенные в таблице 3.

Элементный состав предложенного сплава при условии контроля содержания неизбежных примесей, в том числе V, Ti, Mn, Cr, позволяет обеспечить необходимые структуру и свойства сплава для достижения технического результата.

Принимая во внимание приведенное описание и примеры, объем правовой охраны испрашивается для предложенного электротехнического алюминиевого сплава, содержащего железо, кремний, цирконий, скандий, эрбий, иттербий, алюминий и примеси, при следующем соотношении компонентов, масс.%:

Данный сплав имеет в структуре нанодисперсные выделения с кристаллической решеткой L12 фаз Al3Sc и Al3Zr, а также сложносоставные фазы Al3(Sc,Zr) и Al3(Sc,Zr,Er,Yb).

Согласно еще одному варианту предложен электротехнический алюминиевый сплав, содержащий железо, кремний, цирконий, скандий, эрбий, иттербий, церий, иттрий, алюминий и примеси, при следующем соотношении компонентов, масс.%:

Данный сплав также имеет в структуре нанодисперсные выделения с кристаллической решеткой L12 фаз Al3Sc и Al3Zr, а также сложносоставные фазы Al3(Sc,Zr) и Al3(Sc,Zr,Er,Yb).

Металлическое изделие может быть выполнено в виде электропроводящей шины, при этом оно выполнено на основе алюминиевого сплава по любому варианту, имеет электропроводность не ниже 60 % IACS.

Металлическое изделие может быть выполнено в виде электропроводящей катанки, прутка или проволоки, при этом оно выполнено на основе алюминиевого сплава по любому варианту, имеет электропроводность не ниже 60 % IACS.

Металлическое изделие может быть выполнено в виде проката или прессованного изделия, при этом оно выполнено на основе алюминиевого сплава по любому варианту, имеет электропроводность не ниже 60 % IACS.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2023 |

|

RU2813495C1 |

| Термостойкий электропроводный алюминиевый сплав (варианты) | 2020 |

|

RU2743499C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2659546C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| ПРОВОДНИКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2023 |

|

RU2816585C1 |

| Деформируемый алюминиевый сплав на основе системы Al-Mg-Sc-Zr с добавками Er и Yb (варианты) | 2020 |

|

RU2743079C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ТЕРМОСТОЙКОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2657678C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2020 |

|

RU2729281C1 |

Изобретение относится к металлургии, а именно к термически неупрочняемым алюминиевым сплавам электротехнического назначения. Электротехнический алюминиевый сплав содержит, мас.%: Fe до 0,2, Si до 0,08, Zr 0,05-0,11, Sc 0,01-0,03, Er и Yb суммарно или по отдельности 0,02-0,15, неизбежные примеси - не более 0,01 каждой, суммарно не более 0,05, в том числе V, Ti, Mn, Cr суммарно не более 0,02, алюминий не менее 99,5. В структуре он имеет нанодисперсные выделения с кристаллической решеткой L12 фаз Al3Sc и Al3Zr, а также сложносоставные фазы Al3(Sc,Zr) и Al3(Sc,Zr,Er,Yb). Сплав также может содержать Ce и Y суммарно или по отдельности в количестве 0,05-0,3 мас.%. Сплав имеет высокие механические свойства, а также высокую электропроводность не ниже 60 % IACS, в том числе после нагревов при температурах до 300°С включительно. 5 н.п. ф-лы, 3 ил., 3 табл., 6 пр.

1. Электротехнический алюминиевый сплав, содержащий железо, кремний, цирконий, скандий, эрбий, иттербий, алюминий и примеси при следующем соотношении компонентов, мас.%:

при этом в структуре он имеет нанодисперсные выделения с кристаллической решеткой L12 фаз Al3Sc и Al3Zr, а также сложносоставные фазы Al3(Sc,Zr) и Al3(Sc,Zr,Er,Yb).

2. Электротехнический алюминиевый сплав, содержащий железо, кремний, цирконий, скандий, эрбий, иттербий, церий, иттрий, алюминий и примеси при следующем соотношении компонентов, мас.%:

при этом в структуре он имеет нанодисперсные выделения с кристаллической решеткой L12 фаз Al3Sc и Al3Zr, а также сложносоставные фазы Al3(Sc,Zr) и Al3(Sc,Zr,Er,Yb).

3. Изделие из электротехнического алюминиевого сплава, отличающееся тем, что оно выполнено в виде электропроводящей шины из сплава по п.1 или 2 и имеет электропроводность не ниже 60 % IACS.

4. Изделие из электротехнического алюминиевого сплава, отличающееся тем, что оно выполнено в виде катанки, прутка или проволоки из сплава по п.1 или 2 и имеет электропроводность не ниже 60 % IACS.

5. Изделие из электротехнического алюминиевого сплава, отличающееся тем, что оно выполнено в виде проката или прессованного изделия из сплава по п.1 или 2 и имеет электропроводность не ниже 60 % IACS.

| WO 2017077137 A2, 11.05.2017 | |||

| CN 111434789 A, 21.07.2020 | |||

| ТЕРМОСТОЙКИЙ ЭЛЕКТРОПРОВОДНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2556179C2 |

| CN 103103386 A, 15.05.2013 | |||

| Термостойкий электропроводный алюминиевый сплав (варианты) | 2020 |

|

RU2743499C1 |

| US 9453272 B2, 27.09.2013. | |||

Авторы

Даты

2023-10-02—Публикация

2022-12-26—Подача