Область техники

Предлагаемое изобретение относится к горно-добычной и строительной отрасли, а конкретно к комплексному добычному грузозахватному оборудованию, преимущественно предназначенному для рациональной отработки предельных проектных горизонтов глубоких выработок, под которыми располагаются вскрышные породы и залежи полезных ископаемых.

Уровень техники

В настоящее время при добыче полезных ископаемых открытым способом, как правило, надлежащим образом не прорабатывается массив пород, располагаемый под предельно допустимыми по проекту горизонтами карьера, поскольку это экономически нецелесообразно и потребует значительных финансовых и производственных затрат.

Однако под указанными предельно допустимыми участками карьера могут находиться значительные запасы добычных пород, что стимулирует горную отрасль к поиску эффективных решений для доработок карьеров рудных месторождений для увеличения полноты извлечения руды с обязательным обеспечением безопасности работ.

Из уровня техники известно нестандартное решение для отработки карьерных запасов месторождений полезных ископаемых (см. US3975053, кл.E21C41/22, публ. 1976г. [1]).

Известное решение относится к технологии добычи полезных ископаемых шнековым способом с применением горизонтально расположенных радиально-вращающихся “уступов”.

Данная технология подразумевает использование подвижной горно-добывающей установки, установленной на подготовленных участках по бортам карьера.

Технология включает своего рода комбинацию систем, подразумевающих винтовой способ добычи ископаемых, причем первая из систем основывается на винтовом способе добычи и включает радиально расположенные уступные элементы, вращающиеся вокруг условной центральной оси по наклоненной вниз винтообразной траектории, а вторая из систем имеет схожую конструкционную основу, однако, уступные элементы вращаются только в горизонтальной плоскости и без наклона. Такая система адаптирована в основном для добычи руды и угля, однако, возможна добыча и других минеральных ресурсов, хранящихся в земной коре.

Благодаря известной из уровня техники технологии добычи длина забоя значительно короче, причем используемые уступные элементы также значительно короче, чем уступы, обустроенные в условиях стандартного строения совокупности горных выработок, что позволяет существенно сокращать трудозатраты, применяя при этом стадию дробления пород до транспортировки и последующей выгрузки.

Данная технология позволяет эффективно прорабатывать, извлекая и транспортируя запасы горных выработок, однако, использование своего рода “шнековой” формы добычи сопряжена с возможной технической необходимостью периодической переброски горных машин и тяжелой техники с отработанного уступа на предполагаемый к отработке, что будет требовать периодических остановок производственных циклов горно-добывающей системы и вероятно применения тяжелой транспортной подвижной и статически установленной грузоподъемной техники, поддерживающей указанную переброску, таким образом, за счет вмешательства внешних факторов, в том числе обуславливающих невысокую технологичность, снижается производительность добычных работ и эксплуатационные затраты, связанные с организацией обслуживающих мероприятий.

Как указано выше и согласно замыслу отработка запасов по известной шнековой схеме безусловно сопряжена с непосредственным нахождением на отрабатываемых уступах живой силы и тяжелой горной техники, находящейся под управлением операторов, поэтому исходя из приоритетов необходимой безопасности персонала, нецелесообразна разработка слишком глубоких залежей, отработка которых может провоцировать потенциально опасные явления, в этой связи известной системе [1] присущи определенные эксплуатационные ограничения, в частности, не позволяющие безопасно и рентабельно отрабатывать запасы, залегающие экстремально глубоко, а именно ниже предельно запланированного горизонта выработки.

Из уровня техники известна погрузо-разгрузочная установка, используемая для добычи полезных ископаемых открытым способом (см. AU1182383, кл. B65G65/28, публ. 1983г. [2]).

Известная установка относится к решениям для проведения подготовительных работ, предшествующих началу выработки, а именно для осуществления вскрышных работ на карьерах.

Тяжелое горное оборудование такого типа называется также сквозными конвейерными установками, режимы работы которых позволяют удалять вскрышные породы, находящиеся над полезными ископаемыми, причем извлечение вскрыши производится с возможностью ее откладки на нерабочие участки карьера с целью поиска в ней возможных включений полезных пород.

Известная карьерная установка [2] применяемая перед началом добычных работ выполнена в виде установленной на подготовленном участке подвижной платформы с основанием, на котором установлено автоматическое грузозахватное и транспортировочное оборудование, основной рабочий орган, которого с помощью транспортировочной линии, имеет возможность перемещения к выемочной области и за пределы карьера.

Известная карьерная установка [2] взаимосвязана с одной или несколькими горными землеройными машинами и конструкционно содержит две боковые стойки и опорную стойку, которые соединены между собой образуя треугольную структуру, снабженную также натяжными тросами, установочной частью для конвейера и вертикально ориентированными удерживающими перемычками, простирающимися от основания и сводящимися в верхней части конструкции.

Известное решение [2] достаточно технологично и эффективно, имеет возможность удаления нижних пластов вскрыши, также оно, может использоваться при прерывистой вскрышной работе.

В качестве недостатков известного решения [2] следует отметить следующие.

Известная конвейерная установка непрерывного цикла устанавливается преимущественно так, что рабочая линия с конвейером располагается поперечно относительно контура карьера, что обеспечивает эргономичное и эффективное для работы рабочее положение, позволяющее наилучшим образом прорабатывать последовательно располагаемые уступы, однако, следует отметить, что перемещение всей конструкции вдоль карьера, для отработки уступов по длине, небезопасно и потребует принятия дополнительных мер для стабилизации конструкции, поскольку за счет подвижности основания, расположенного в донной части карьера, могут наблюдаться раскачивания и вибрация поперечной рабочей линии, что особенно опасно при неблагоприятных погодных условиях, сопровождающихся сильным ветром.

Как уже было указано выше известная карьерная установка [2] обладает определенным производственным потенциалом и высокими функциональными показателями, однако, ее конструктив наделен внушительными габаритными размерами, весом и высокой материалоемкостью, что сопряжено с техническими сложностями и определенно высокими затратами необходимыми для ее подготовки, настройки и эксплуатационного запуска, а с учетом ее узкого производственного назначения (извлечение вскрыши) перед основными добычными работами желателен ее демонтаж, также сопряженный с рядом трудоемких работ, что в условиях комплекса проводимых операций и с учетом последующей необходимости привлечения основного добычного горного оборудования может снижать целесообразность добычи ископаемых описанным последовательным и системным подходом.

Наиболее близким с точки зрения технической сущности к предлагаемому изобретению является карьерная интеллектуальная система для разработки и транспортировки рудных горных пород открытым способом (см. CN110439564, кл. E21C47/00, публ. 2019г. [3]).

Известная интеллектуальная система [3] может успешно использоваться в горнодобывающей промышленности, и по существу, относится к высокотехнологичной карьерной погрузо-разгрузочной технике, обладающей возможностью интеллектуального управления и предназначена таковая для проходческих горных работ в карьерных условиях.

Известная интеллектуальная система [3] для разработки и транспортировки полезных ископаемых содержит подвижную установку, установленную на участках противоположных друг другу верхних бортов карьера, причем система содержит рабочий орган, перемещающийся преимущественно поперечно контуру карьера вдоль имеющейся объединительной транспортировочной линии, обладая возможностью захвата и транспортировки выемочной массы.

Фактически интеллектуальная система [3] состоит из подъемно-транспортной подсистемы и интеллектуальной подсистемы управления. Причем основу объединительной транспортировочной линии составляют подвижная поперечно расположенная балка, которая управляется приводным устройством и кольцевое подъемно-канатное устройство, опирающееся на опорные роликовые колеса, при этом используемый рабочий орган подъемно-транспортной системы оснащен транспортировочными объемными бункерами, которые подвешены на упомянутом подъемно-канатном устройстве.

Известная карьерная интеллектуальная система [3] обладает высокой производительностью и эффективностью, обеспечивая захват и транспортирование до места отгрузки добываемой выемочной массы.

В качестве недостатков указанного наиболее близкого аналога следует считать следующие.

Эксплуатационное положение, в частности, обеспечивающее перемещение подвижной установки с транспортировочным грузозахватным оборудованием, поддерживается посредством расположенных по противоположным верхним бортам карьера путям, опорой для которых служат несущие стойки, которые представляют из себя протяженные углубляемые в грунт сооружения, установка которых сопряжена с проведением трудоемких строительных работ с привлечением тяжелых грузоподъемных машин, что окажет влияние на планирование и организацию предшествующих непосредственной добыче полезных ископаемых подготовительных работ, требуя повышенных материальных затрат.

С помощью известного из [3] технического решения представляется возможным добыча запасов полезных ископаемых, находящихся ниже предельных контуров горной выработки согласно проекту, однако, в этом случае монтаж оборудования интеллектуальной системы и проведение комплекса подготовительных работ следует производить после проведения буровзрывных работ, предшествующих выемке указанных полезных ископаемых, что значительно ограничивает эксплуатационные возможности, не позволяя использовать известную систему как универсальное и эффективное средство для выемки рудных масс, залегающих в пределах всех возможных рабочих зон карьера.

Раскрытие изобретения

Технической проблемой предлагаемого изобретения является создание новой и обладающей высокими технико-эксплуатационными показателями горнодобывающей системы, позволяющей отрабатывать запасы рудных месторождений, залегающих ниже предельного, согласно проекту, горизонта горной выработки вне зависимости от климатических условий нахождения горного предприятия.

Техническим результатом предлагаемого изобретения является реализация назначения по созданию технологичного и эффективного горнодобывающего карьерного комплекса, предназначенного для отработки подкарьерных залежей, т.е. запасов, залегающих ниже предельного контура горной выработки, что позволит увеличить полноту извлечения горной массы месторождения и обеспечить высокую безопасность работ за счет нахождения всей добычной инфраструктуры и людей вне зон потенциально опасных явлений.

Указанный технический результат и обозначенная техническая проблема достигаются за счет того, что грузоподъемная постройка бортового расположения для транспортирования в карьере отбитой горной массы содержит взаимодействующие между собой две подвижные установки, которые располагаются по отношению друг к другу на отдельно подготовленных участках противоположно расположенных бортах, сооруженных преимущественно в приграничных по отношению к верхнему контуру участках карьера, при этом подвижность указанных установок производится в продольном направлении по отношению к бортам в пределах досягаемости их оборудования установленной рабочей зоны горной выработки, причем каждая из указанных подвижных установок состоит из оснащенной средствами перемещения эксплуатационной каркасной платформы, образующей опорное основание, конструкционно предусматривающего наличие управляемого из операторской станции транспортировочного грузозахватного оборудования, рабочие органы которого выполнены с возможностью перемещения к выемочной области посредством отдельных транспортировочных линий, образующих объединяющие подвижные установки единые воздушные подвесные соединения по забору и перемещению отбитой горной массы до места ее выгрузки, а каждый из упомянутых отдельно подготовленных участков представляет из себя оборудованную строительную конструкцию, состоящую из размещенной по ширине планируемой к отработке залежи центральной несущей площадки в виде продолговатого подиума с транспортировочной поверхностью для подвижной установки и подпорным компонентом и из примыкающих к торцам упомянутого подиума укрепленных откосов, сопрягающихся с наклонными транспортными съездами, образующими между собой прилегающую к продольной ближней к центру выработки стороне подиума относительно ровную проезжую часть для горных грузовых транспортных средств.

Предлагается вниманию новейшая и не имеющая близких аналогов разработка, касающаяся конструкции горной системы для эффективной добычи полезных ископаемых открытым способом, которые в техническом отношении не могут быть безопасно и рентабельно добыты открытым методом известными из уровня техники решениями, что наделяет предлагаемый объект безусловными конкурентными преимуществами, обеспечивающими высокоэффективную, безопасную и что не мало важно экономически оправданную своего рода доработку карьера, т.е. максимально возможную отработку залежей, значительно увеличивая объем добычи и производственный потенциал горного предприятия.

Ключевыми особенностями, определяющими суть предлагаемого технического решения, является использование двух подвижных установок, имеющих по существу схожую конструкцию, но располагаются которые на противоположных относительно друг друга бортах карьера в верхних областях горной выработки, что обеспечивает безопасность ведения работ и практически исключает присутствие техники и живой силы в донной части карьера при непосредственной выемке, что становится возможным в следствии использования воздушных линий подвижных установок, которые объединены в единые и образуют своего рода воздушные подвесные соединения, которые объединяют установки и формируют общие для грузоподъемной постройки подвесные конструкции, по которым перемещаются рабочие органы в виде грузозахватных приспособлений и осуществляют выемку и транспортирование отбитой массы до мест разгрузки, тем самым обеспечивается относительно безопасная и максимально полная доработка рудной массы, находящейся ниже предельного горизонта карьера.

Существенное значение имеет проведение подготовительных мероприятий, которые заключаются в сооружении для подвижных установок посадочных мест, каждое из которых представляет из себя специально оборудованную строительную конструкцию в виде транспортной площадки и примыкающих к ней по торцам откосов с наклонными съездами, образующими ровную проезжую часть для проезда и стоянки тяжелой горной техники (карьерных грузовиков), что создает условия для надежного и устойчивого положения подвижных установок, горнодобывающее оборудование которых в виде перемещающихся к зоне выемки горной массы грузозахватных средств имеет возможность отгрузки горной массы в непосредственной близости от упомянутых строительных конструкций, позволяя карьерным грузовикам беспрепятственно проезжать к местам погрузки/отгрузки не подъезжая непосредственно в зону выработки донной части карьера.

Таким образом, предлагаемая грузоподъемная постройка бортового расположения для транспортирования в карьере отбитой горной массы образует совокупность технических признаков, достаточных для достижения заданного технического результата, заключающегося в создании технологичного и эффективного горнодобывающего карьерного комплекса, предназначенного для отработки подкарьерных залежей, т.е. запасов, залегающих ниже предельного контура горной выработки, что позволит увеличить полноту извлечения горной массы месторождения и обеспечить высокую безопасность работ за счет нахождения всей добычной инфраструктуры и людей вне зон потенциально опасных явлений, в связи с чем обеспечивается решение существующей технической проблемы по получению новой и обладающей высокими технико-эксплуатационными показателями горнодобывающей системы, позволяющей отрабатывать запасы рудных месторождений, залегающих ниже предельного, согласно проекту, горизонта горной выработки вне зависимости от климатических условий нахождения горного предприятия.

Краткое описание чертежей

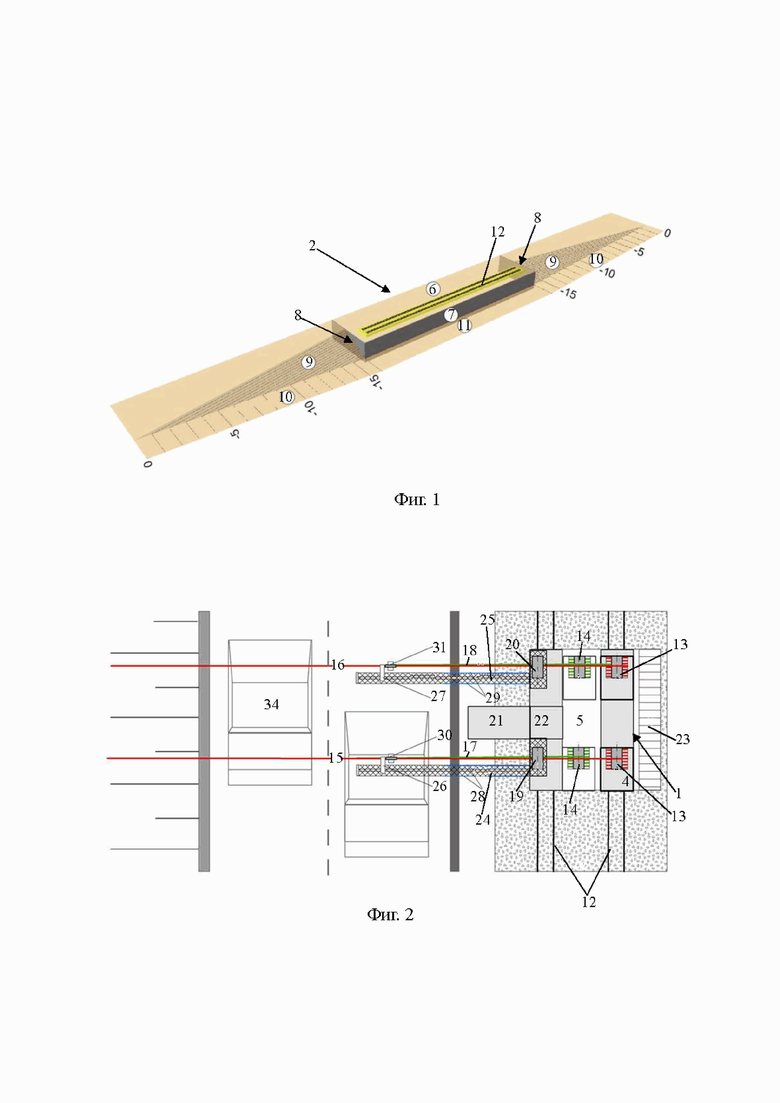

На фиг. 1 представлен вариант исполнения подготовленного участка на борту карьера;

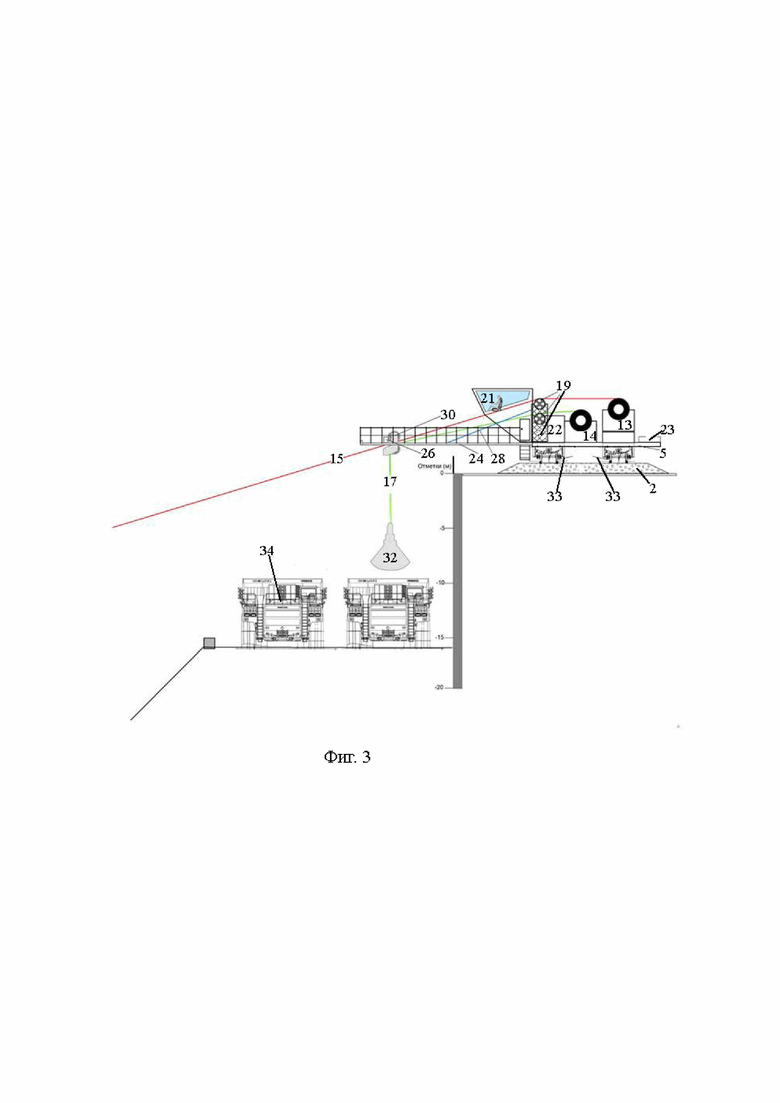

На фиг. 2 представлена конструкция и вариант эксплуатации подвижной установки грузоподъемной постройки (вид сверху);

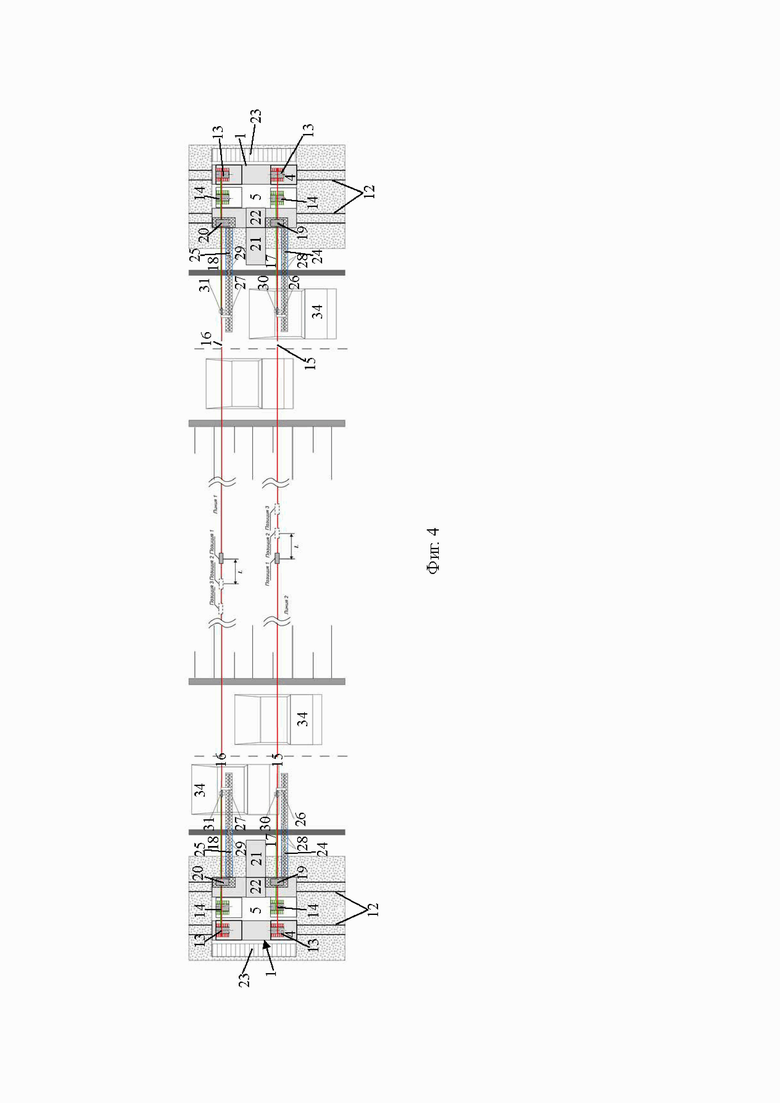

На фиг. 3 представлена конструкция и вариант эксплуатации подвижной установки грузоподъемной постройки (вид сбоку);

На фиг. 4 представлена конструкция и практический вариант совместной эксплуатации двух подвижных установок грузоподъемной постройки (вид сверху);

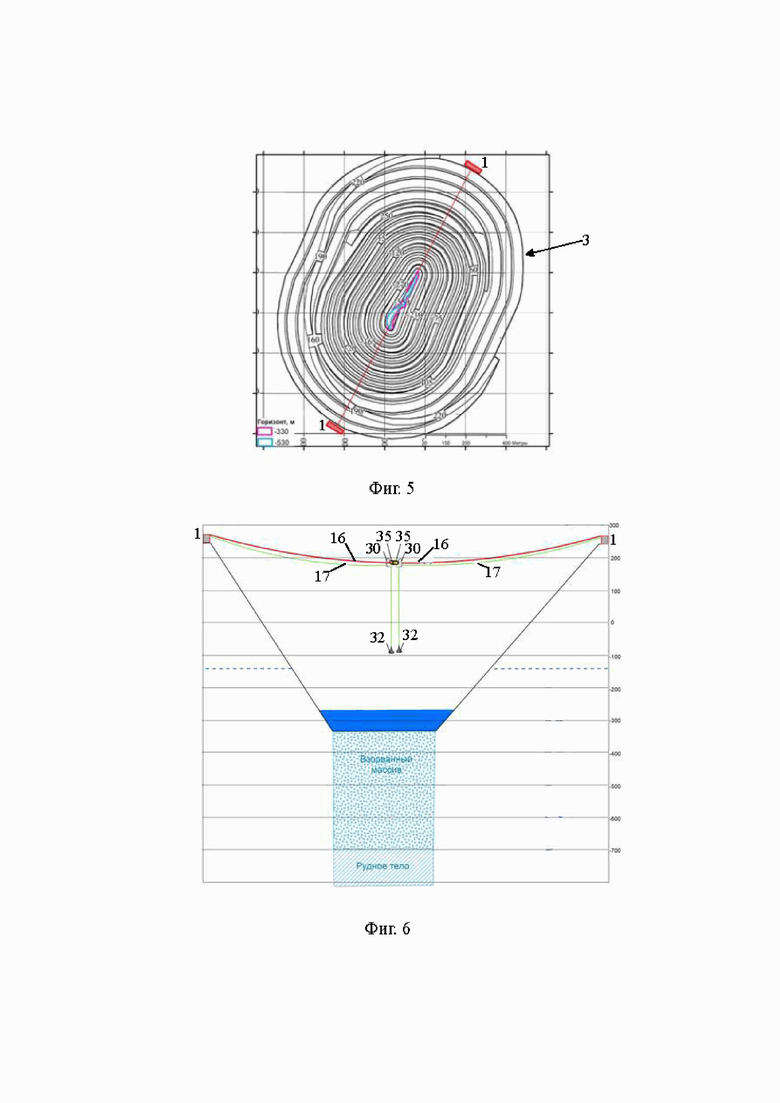

На фиг. 5 показан вид в плане грузоподъемной постройки с двумя подвижными установками, расположенными на бортах карьера;

На фиг. 6 схематично представлен вариант отработки запасов с помощью предлагаемой грузоподъемной постройки (вид сбоку);

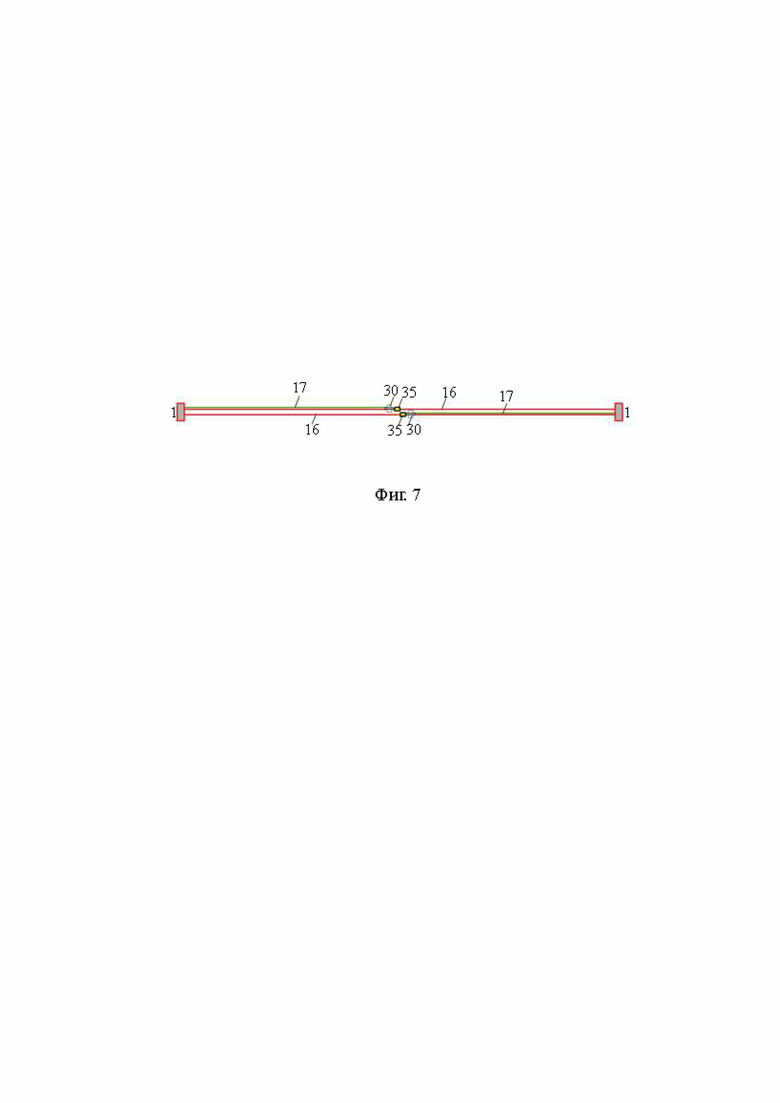

На фиг. 7 схематично представлен вариант отработки запасов с помощью предлагаемой грузоподъемной постройки (вид сверху).

Осуществление изобретения

Предлагаемая бортового расположения грузоподъемная постройка для транспортирования в карьере отбитой горной массы поясняется конкретными примерами выполнения и реализации, которые, однако, не являются единственно возможными, но наглядным образом демонстрируют достижение указанной совокупностью существенных признаков указанного технического результата, а также решение обозначенной технической проблемы.

На фиг. 1-7 цифровыми позициями и словесными обозначениями представлены следующие части и элементы, используемые при осуществлении предлагаемой грузоподъемной постройки для транспортирования в карьере отбитой горной массы:

1 - подвижная установка;

2 - подготовленный участок;

3 - карьер;

4 - каркасная платформа;

5 - опорное основание;

6 - центральная несущая площадка;

7 - подпорный компонент;

8 - торцы центральной площадки;

9 - укрепленные откосы;

10 - наклонные транспортные съезды;

11 - проезжая часть для горных транспортных средств;

12 - железнодорожные транспортировочные пути;

13 - тяговые лебедки основного подвесного соединения;

14 - лебедки привода рабочего органа;

15 - основной трос подвесного соединения;

16 - резервный трос вспомогательного подвесного соединения;

17 - приводной трос рабочего органа основного подвесного соединения;

18 - приводной трос рабочего органа вспомогательного подвесного соединения;

19 - ферма с направляющими роликами троса основного подвесного соединения;

20 - ферма с направляющими роликами приводного троса;

21 - операторская станция управления;

22 - помещение электрощитовой;

23 - противовесы;

24 - балка для удержания основного подвесного соединения;

25 - балка для удержания вспомогательного подвесного соединения;

26 - ограничитель с электроприводом основного подвесного соединения;

27 - ограничитель с электроприводом вспомогательного подвесного соединения;

28 - тросовая оттяжка основного подвесного соединения;

29 - тросовая оттяжка вспомогательного подвесного соединения;

30 - грейферная тележка основного подвесного соединения;

31 - грейферная тележка вспомогательного подвесного соединения;

32 - грейфер;

33 - средства перемещения;

34 - карьерный самосвал;

35 - статичные упоры;

“линия” 1 - единая условная транспортировочная линия;

“линия” 2 - единая условная вторая транспортировочная линия;

“позиция” 1 - первое положение ограничителя подвесного соединения (линии);

“позиция” 2 - второе положение ограничителя подвесного соединения (линии);

“позиция” 3 - третье положения ограничителя подвесного соединения (линии);

“L” - длина смещения ограничителя подвесного соединения (линии).

И так, предлагаемая грузоподъемная постройка бортового расположения для транспортирования в карьере отбитой горной массы содержит взаимодействующие между собой две подвижные установки 1.

Подвижные установки 1 располагаются по отношению друг к другу на отдельно подготовленных участках 2 противоположно расположенных бортах карьера 3. Упомянутые борта сооружены преимущественно в приграничных по отношению к верхнему контуру участках карьера 3.

Подвижность указанных установок 1 производится в продольном направлении по отношению к бортам в пределах досягаемости оборудования подвижных установок 1 определенной заранее рабочей зоны горной выработки.

Каждая из указанных подвижных установок 1 состоит из оснащенной средствами перемещения 33 эксплуатационной каркасной платформы 4, образующей опорное основание 5, конструкционно предусматривающего наличие управляемого из операторской станции управления 21 транспортировочного грузозахватного оборудования.

Вместе с тем, указанное транспортировочное грузозахватное оборудование включает устанавливаемые в пределах опорного основания 5 тяговые лебедки 13 основного подвесного соединения и лебедки 14 привода рабочего органа, выполненного в виде грейфера 32. Указанные лебедки 13 основного подвесного соединения обеспечивают необходимое натяжение тросов основного подвеса, т.е. основного троса 15 подвесного соединения и резервного троса 16 вспомогательного подвесного соединения. Лебедки 14 привода рабочего органа в виде грейфера 32 обеспечивают перемещение грейфера 32 за счет наматывания приводного троса 17 рабочего органа основного подвесного соединения и приводного троса 18 рабочего органа вспомогательного подвесного соединения.

Кроме того, в пределах опорного основания 5 устанавливается ферма с направляющими роликами 19 троса основного подвесного соединения и ферма с направляющими роликами 20 приводного троса.

Также монтируется операторская станция управления 21 и оборудуется помещение электрощитовой.

Имеются также противовесы 23 для обеспечения устойчивости подвижной установки после натяжения тросов подвесных соединений.

С передней стороны в пределах опорного основания закреплены балка 24 для удержания основного подвесного соединения и балка 25 для удержания вспомогательного подвесного соединения, причем указанные балки 24, 25 удерживаются соответственно тросовой оттяжками 28 и 29 подвесного соединения, причем они закреплены на фермах с направляющими роликами 19 и 20 соответственно.

Сверху балок 24, 25 для удержания подвесных соединений монтируется трап с ограждением, по которому можно получить доступ к осмотру и обслуживанию грейферных тележек 30 и 31 подвесных соединений соответственно.

Непосредственно на балках 24 и 25 для удержания подвесных соединений крепятся ограничители с электроприводом 26 и 27 подвесных соединений, причем управление указанными ограничителями осуществляется из операторской станцией управления 21.

Подвижные установки 1, как уже было отмечено, располагаются по отношению друг к другу на противоположно расположенных бортах, сооруженных в приграничных по отношению к верхнему контуру участках карьера 3, причем конструкции установок схожи.

Таким образом, предлагаемая грузоподъемная постройка, содержащая две взаимодействующие между собой подвижные установки, фактически предусматривает две условно параллельные рабочие линии, при этом постоянно в работе, как правило, находится одна. Согласно конкретному примеру реализации, трос подвесного соединения 15 является основным, а трос 16 является вспомогательным, что образует соответствующие рабочие “транспортировочные” линии.

Согласно изложенному выше следует считать, что рабочие органы (грейферы 32) транспортировочного грузозахватного оборудования выполнены с возможностью перемещения к выемочной области посредством отдельных “транспортировочных” линий, в сущности, образующих объединяющие подвижные установки единые воздушные подвесные соединения по забору и перемещению отбитой горной массы до места ее выгрузки.

Каждый из отдельно и заранее подготовленных участков 2 представляет из себя оборудованную строительную конструкцию, состоящую из размещенной по ширине планируемой к отработке залежи центральной несущей площадки 6 в виде продолговатого подиума с транспортировочной поверхностью с железнодорожными путями 12 для подвижной установки и подпорным компонентом 7 и из примыкающих к торцам 8 упомянутой площадки укрепленных откосов 9, сопрягающихся с наклонными транспортными съездами 10, образующими между собой прилегающую к продольной ближней к центру выработки стороне подиума относительно ровную проезжую часть 11 для грузовых транспортных средств.

Осуществляется предлагаемая грузоподъемная постройка для транспортирования в карьере отбитой горной массы, следующим образом.

На двух противоположно расположенных бортах карьера 3, располагаемых преимущественно в верхних приграничных к контуру карьера 3 участках выполняется строительство двух подготовленных участков 2, т.е. по одному подготовленному участку 2 на каждом из упомянутых бортов карьера 3 (см. фиг. 1, фиг. 5).

Каждый подготовленный участок 2 представляет из себя оборудованную строительную конструкцию в виде центральной несущей площадки 6, причем высота площадки- 20 м, в том числе 4 м заглубление в грунт ниже отметки -16м. Центральная несущая площадка 6 представляет из себя размещенный по ширине планируемой к отработке залежи продолговатый подиум с транспортировочной поверхностью и подпорным компонентом 7, например, в виде укрепленной армированной стенки. К торцам 8 центральной площадки 6 примыкают укрепленные откосы 9, сопрягающиеся с наклонными транспортными съездами 10 (уклон 8%). Наклонные транспортные съезды 10 образуют между собой прилегающую к продольной ближней к центру выработки стороне несущей площадки 6 относительно ровную проезжую часть 11 для горных транспортных средств (карьерных самосвалов 34). Высота центральной площадки 6 обеспечивает возможность загрузки карьерных самосвалов 34 заданной грузоподъемности, которые останавливаются для погрузки непосредственно на проезжей части 11 рядом с центральной несущей площадкой 6. Причем установленная ширина подготовленной проезжей части 11 должна обеспечивать возможность безопасного движения карьерных самосвалов 34 по двум полосам.

Монтаж горнодобывающего оборудования, включающего подвижные установки 1 выполняется уже на подготовленных центральных несущих площадках 6 (см. фиг. 1, фиг. 2). Для чего на каждой поверхности центральной площадки 6 готовится отсыпка основания (транспортировочная поверхность) для установки железнодорожных транспортных путей 12, на которые уже устанавливаются подвижные установки 1, представляющие собой управляемые оператором из операторской станции 21 транспортировочные грузоподъемные транспортные средства, взаимодействующие между собой при эксплуатации и объединенные едиными основными и вспомогательными “транспортировочными” линиями, по которым перемещаются грейферы 32 и выгружают горную массу непосредственно в кузова карьерных самосвалов 34 с целью последующего транспортирования за пределы карьера для переработки.

Отработка запасов полезных ископаемых выполняется по следующей схеме (см. фиг. 3, фиг. 6).

Исходное положение: грейферы 32 находятся в раскрытом положении на обеих подвижных установках 1. При ослаблении натяжения приводного троса 17 под действием силы тяжести происходит перемещение грейферной тележки 30 и грейфера 32 в сторону статичного упора 35. После касания грейферной тележкой 30 статичного упора 35 ее движение прекращается. При дальнейшем ослаблении приводного троса 17 происходит опускание грейфера 32 на поверхность отбитого, посредством буро-взрывных работ, рудного массива.

Затем оператор из операторской станции управления 21 переводит лебедку привода 14 в режим наматывания на барабан, при этом трос натягивается и происходит захват рудной массы взорванного массива по известному методу работы однотросового грейфера, в данном случае грейфера 32. Оператор в операторской станции управления 21 может отслеживать наполнение грейфера 32 по датчику нагрузки лебедки 13 подвесного соединения.

При сматывании приводного троса 17 происходит перемещение наполненного грейфера 32 вверх до грейферной тележки 30. После достижения грейфером 32 грейферной тележки 30 подъем прекращается и при дальнейшем сматывании приводного троса 17 происходит перемещение наполненного грейфера 32 в сторону подвижной установки 1. После прохода грейферной тележки 30 ограничителя с электроприводом 26 сматывание приводного троса 17 прекращается и оператор переводит ограничитель с электроприводом 26 в положение “закрыто”.

Далее оператор из операторской станции управления 21 разматывает приводной трос 17, в результате чего грейферная тележка 30 упирается в ограничитель с электроприводом 26. При дальнейшем ослаблении приводного троса 17 происходит его опускание с касанием внутренней поверхности кузова карьерного самосвала 34. После касания кузова и дальнейшего ослабления приводного троса 17 происходит раскрытие грейфера 32 и горная масса высыпается в кузов, причем грейфер 32 остается в раскрытом положении. Далее описанный цикл повторяется. Работа грейфера 32 на противоположно размещенной подвижной установке 1 (на противоположном борту карьера 3) выполняется по аналогичному принципу.

Для отработки всей площади отбитого с помощью взрыва массива есть возможность перемещения точек отбора грейфером 32 в плане. Для этого с помощью натяжения тяговой лебедки 13 основного подвесного соединения и соответствующего ослабления на противоположно размещенной подвижной установке можно сместить ограничитель с электроприводом 26 в направлении одной или другой подвижной установки. В результате этого точка забора породы грейфером 32 будет смещена вдоль основного троса 15 подвесного соединения.

В ином направлении изменение точек забора грейферами 32 выполняется за счет перемещения подвижных установок 1 по железнодорожным транспортным путям 12.

Основополагающим условием полноты отработки запасов карьера и безопасности эксплуатации - это слаженная синхронизация производственных операций при работе одной и другой подвижной установки 1.

Управление каждой подвижной установкой 1 выполняется оператором операторской станции управления 21. На одной из подвижной установки 1 находится старший оператор, который отвечает за работу всей грузоподъемной постройки, на другой установке (противоположной) находится дежурный оператор. Между старшим и дежурным операторами организована постоянная радиосвязь.

Отработка необходимой горной массы при фиксированном положении подвижных установок 1 выполняется по следующему алгоритму действий.

1. Ограничители с электроприводом 26 основного подвесного соединения противоположно установленных подвижных установок 1 устанавливаются приблизительно на равном расстоянии от подвижных установок 1. Это обеспечивается с помощью работы соответствующих лебедок натяжения тросов 13 основного подвесного соединения каждой подвижной установки 1. Управление лебедками натяжения тросов 13 осуществляется операторами из соответствующих операторских станций управления 21, при этом координация действий операторов осуществляется по радиосвязи.

2. После отработки грейфером 32 соответствующего забоя при положении ограничителя с электроприводом 26 “позиция 1” необходимо переместить ограничитель с электроприводом 26 в положение “позиция 2”. Так, для одного из воздушных соединений (линия 1, линия 2) это выполняется в следующем виде:

- старший оператор перовой подвижной установки по радиосвязи дает команду дежурному оператору другой установки о просьбе переместить ограничитель с электроприводом 26 на расстояние L, где L- расстояние смещение ограничителя;

- дежурный оператор противоположной подвижной установки выполняет поступившую команду и по радиосвязи дает подтверждение о ее выполнении;

- старший оператор первой подвижной установки после получения подтверждения выполнения команды выполняет натяг троса основного подвесного соединения лебедкой 13 на расстояние L метров;

- после выполнения натяга старший оператор уведомляет по радиосвязи дежурного оператора о том, что “натяжение” выполнено.

В результате выполнения вышеуказанных действий ограничитель 26 с электроприводом переместиться из “позиции 1” в “позицию 2”, ввиду этого грейфер 32 имеет возможность черпать породу из нового забоя.

Следует подчеркнуть, что перемещения ограничителей с электроприводами 26, 27 выполняются только между нижней точкой провиса троса основного подвесного соединения и соответствующей подвижной установкой, на которой выполняется разгрузка подвесного грейфера 32.

После завершения отработки забоев противоположно расположенными установками 1, когда они находились в неподвижном состоянии, для дальнейшей отработки запасов необходимо передвинуть подвижные установки 1 в направлении перпендикулярном тросам 15, 16 подвесных соединений. С целью непрерывной отработки запасов величина смещения подвижных установок должна быть примерно равна расстоянию между едиными подвесными соединениями, т.е. в данном случаю расстояние между линией 1 и линией 2 на фиг. 4. В этом случае линия 1 займет новое пространственное положение, а линия 2 при этом займет положение линии 1 при отработке следующего забоя. Последовательность действий может быть следующая:

1. Старший оператор дает команду дежурному оператору о необходимости переезда на 10 м.;

2. Дежурный оператор выполняет команду и производит соответствующие действия с тяговыми лебедками 13 подвесных соединений;

3. Старший оператор уведомляет дежурного оператора о том, что подвижная установка перемещается влево на 8 метров, после чего включает электропривод установки и по железнодорожным путям 12 осуществляется смещение на заданное расстояние влево;

4. После завершения движения старший оператор сообщает дежурному оператору о том, что смещение влево завершено, и что дежурному оператору необходимо начать смещение своей подвижной установки вправо на 8 метров;

5. Дежурный оператор докладывает, что команда принята и включает привод и осуществляется перемещение подвижной установки на 8 метров вправо, после чего докладывает о завершении операции смещения;

6. После чего дежурный оператор, получая соответствующую команду производит соответствующие действия с тяговыми лебедками 13 обеспечивая необходимое натяжение подвесных тросовых соединений, после чего также докладывает о произведенном действии и готовности к продолжению работ.

В результате выполнения предписанных действий противоположно установленные подвижные установки 1 сместятся на заданное расстояние вдоль железнодорожных путей 12.

Работа по выемке и транспортировке горной массы подвесными грейферами 32 ведется только при неподвижном положении установок 1 и ограничителей с электроприводом 26, 27 подвесных соединений.

Таким образом, обеспечено создание карьерного комплекса эффективного и технологичного, выполненного в виде грузоподъемной постройки горного типа для транспортировки отбитой горной массы, что позволяет отрабатывать залежи, находящиеся ниже предельного контура горной выработки, в связи с чем увеличивается полнота извлечения, кроме того соблюдается высокая безопасность работ за счет исключения нахождения персонала в зонах потенциально опасных явлений.

Предлагаемое изобретение может найти широкое применение в горнодобывающей отрасли и может успешно использоваться в качестве технологичной, безопасной и эффективной установки для добычи полезных ископаемых открытым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТРАБОТКИ ПОДКАРЬЕРНОЙ ЧАСТИ ЗАЛЕЖЕЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2023 |

|

RU2813518C1 |

| Способ отработки кимберлитовой трубки | 2018 |

|

RU2691032C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2002 |

|

RU2213221C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2000 |

|

RU2187646C2 |

| СПОСОБ ДОРАБОТКИ КАРЬЕРА С ДВУМЯ БЛИЗКОРАСПОЛОЖЕННЫМИ РУДНЫМИ ТЕЛАМИ | 2013 |

|

RU2540735C1 |

| Способ комбинированной разработки месторождений полезных ископаемых | 1989 |

|

SU1767178A1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2012 |

|

RU2514035C2 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ Р.Б.ЮНА | 1998 |

|

RU2132950C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ | 1994 |

|

RU2119055C1 |

| СПОСОБ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2008 |

|

RU2367794C1 |

Изобретение относится к горно-строительной отрасли, а конкретно к комплексному добычному грузозахватному оборудованию. Грузоподъемная постройка для транспортирования в карьере отбитой горной массы содержит взаимодействующие между собой две подвижные установки, которые располагаются по отношению друг к другу на отдельно подготовленных участках противоположно расположенных бортах карьера. Подвижность указанных установок производится в продольном направлении по отношению к бортам в пределах досягаемости их оборудования установленной рабочей зоны горной выработки. Каждая из указанных подвижных установок состоит из оснащенной средствами перемещения эксплуатационной каркасной платформы, образующей опорное основание, конструкционно предусматривающее наличие управляемого из операторской станции транспортировочного грузозахватного оборудования, рабочие органы которого выполнены с возможностью перемещения к выемочной области посредством отдельных транспортировочных линий, образующих объединяющие подвижные установки единые воздушные подвесные соединения по забору и перемещению отбитой горной массы до места ее выгрузки. Каждый из упомянутых отдельно подготовленных участков представляет из себя оборудованную строительную конструкцию, состоящую из размещенной по ширине планируемой к отработке залежи центральной несущей площадки в виде продолговатого подиума с транспортировочной поверхностью для подвижной установки и подпорным компонентом и из примыкающих к торцам упомянутого подиума укрепленных откосов, сопрягающихся с наклонными транспортными съездами, образующими между собой прилегающую к продольной ближней к центру выработки стороне подиума относительно ровную проезжую часть для горных грузовых транспортных средств. Техническим результатом является увеличение полноты извлечения горной массы месторождения и обеспечение высокой безопасности работ. 7 ил.

Бортового расположения грузоподъемная постройка для транспортирования в карьере отбитой горной массы, содержащая взаимодействующие между собой две подвижные установки, которые располагаются по отношению друг к другу на отдельно подготовленных участках противоположно расположенных бортах, сооруженных преимущественно в приграничных по отношению к верхнему контуру участках карьера, при этом подвижность указанных установок производится в продольном направлении по отношению к бортам в пределах досягаемости их оборудования установленной рабочей зоны горной выработки, причем каждая из указанных подвижных установок состоит из оснащенной средствами перемещения эксплуатационной каркасной платформы, образующей опорное основание, конструкционно предусматривающее наличие управляемого из операторской станции транспортировочного грузозахватного оборудования, рабочие органы которого выполнены с возможностью перемещения к выемочной области посредством отдельных транспортировочных линий, образующих объединяющие подвижные установки единые воздушные подвесные соединения по забору и перемещению отбитой горной массы до места ее выгрузки, а каждый из упомянутых отдельно подготовленных участков представляет из себя оборудованную строительную конструкцию, состоящую из размещенной по ширине планируемой к отработке залежи центральной несущей площадки в виде продолговатого подиума с транспортировочной поверхностью для подвижной установки и подпорным компонентом и из примыкающих к торцам упомянутого подиума укрепленных откосов, сопрягающихся с наклонными транспортными съездами, образующими между собой прилегающую к продольной ближней к центру выработки стороне подиума относительно ровную проезжую часть для горных грузовых транспортных средств.

| ЭКСКАВАЦИОННО-ТРАНСПОРТИРУЮЩИЙ КОМПЛЕКС | 2011 |

|

RU2456454C1 |

| Навесная канатно-скреперная установка башенного типа | 1960 |

|

SU132568A1 |

| Скреперная установка | 1988 |

|

SU1578268A1 |

| Скреперная установка | 1979 |

|

SU863781A1 |

| RU 24672294 C1, 20.07.2012 | |||

| CN 110439564 А, 12.11.2019. | |||

Авторы

Даты

2024-03-12—Публикация

2023-08-15—Подача