Предложение относится к материалам, аккумулирующим тепловую энергию из окружающей среды. Такие материалы могут найти применение в изготовлении строительных материалов и изделий, в которых необходимо поддерживать заданную температуру, производстве многослойных упаковочных материалов.

Известен патент USA-4, 931, 362, который описывает способ изготовления микрокапсул при инкапсулировании водонерастворимой субстанции. При этом эмульсия или дисперсия жидкого или твердого водонерастворимого материала изготавливается в водной фазе и соединяется с твердой фазой мономеров или полимеров, и эмульгируется до тех пор, пока не достигнута желаемая толщина оболочки микрокапсулы. Затем в готовую смесь добавляют катализатор для образования «сшитой» структуры оболочки. Так же катализатор можно добавлять во время приготовления эмульсии. Материал оболочки капсулы образуется из кремнийорганического соединения с общей формулой

где R1 - линейный или разветвленный, насыщенный или свободный радикал; X - функциональное углеводородное соединение, которое может быть разорвано кислородом, азотом или серосодержащими компонентами; R2 и R3 - могут быть одинаковыми или разными, и представлять группу углеводорода с 1-6 атомами углерода или могут быть похожи на группу Х; n - это число, которое может равняться или быть больше единицы.

Недостатком данного изобретения является необходимость обязательного применения катализатора для укрепления структуры оболочки.

Известен патент USA-5, 789, 517, который описывает способ изготовления частиц полиорганосилаксана. Для изготовления частицы приготавливается эмульсия «масло в воде», образованная из мономера органоалкоксисилана, в результате чего нефтяная фаза выжимается пористой мембраной в водную фазу, чтобы получить необходимый, в зависимости от диаметра мембраны, одинаковый размер частицы. Затем добавляется катализатор, чтобы осуществить полимеризацию в эмульсии типа «масло в воде». Таким образом, получившиеся частицы не пористы и имеют практически одинаковый размер.

Недостатком данного изобретения является то, что частицы полиорганосилаксана не могут являться оболочками теплоаккумулирующего материала (далее - ТАМ), так как образуются в результате реакции полимеризации мономера органоалкоксисилана с общей формулой RnSiX4-n.

Наиболее близким по технической сущности и достигаемому результату является патент DE 197 49 731 описывающий способ изготовления и применение микрокапсул как теплоаккумулирующих материалов. Микрокапсулы состоят из одной или нескольких липофильных групп и осуществляют переход из твердой в жидкую фазу в области температур от минус 20 до плюс 120°С. Оболочка микрокапсул образована из полимеров, которые получены реакцией полимеризации мономерной смеси. Мономерная смесь получена из акрилатов и/или метакрилатов, а также специальным мономером с минимум 2-мя несопряженными этиленовыми двойными связями, которые нерастворимы в воде. Данные мономеры специально используются для радикальной цепной полимеризации. Таким образом, оболочка микрокапсулы получается из мономеров, инициатора и инкапсулируемой липофильной субстанции в виде стабильной эмульсии типа «масло в воде». Полимеризация мономеров преимущественно происходит путем нагревания, причем возникающие полимеры образуют основу оболочки, которая окружает липофильную субстанцию. Для предотвращения агломерации эмульсии и затвердевания оболочки микрокапсулы к водной фазе добавляют неорганические стабилизаторы в виде эмульсий Пикеринга. Системы Пикеринга остаются в водной фазе и удаляются после завершения процесса вместе с микрокапсулами.

Недостатком данного изобретения является довольно сложный процесс изготовления микрокапсул с применением в качестве материала оболочки полимерной смеси.

Задачей, на решение которой направлено изобретение, является создание таких теплоаккумулирующих микрокапсул, у которых максимальные значения показателей удельной теплоты и прочности на сжатие микрокапсул достигают путем подбора массовых частей и наименований органических латентных теплонакопителей и материала оболочки.

Задача решается тем, что путем обработки результатов полного факторного эксперимента определяется такое соотношение массовых частей и наименований органических латентных теплонакопителей и материала оболочки, которое обеспечивает наилучшие механические и теплофизические свойства микрокапсул. Изготовление микрокапсул достигают тем, что гексадекан перемешивают с октилтриметоксисиланом в присутствии дибутилоловодидодеканата при температуре в интервале 40-50°С до образования микрокапсул, которые далее отделяют от реакционной смеси и высушивают.

Одним из важных этапов разработки состава теплоаккумулирующих микрокапсул с фазовым переходом является выбор массовых частей и наименований органических латентных теплонакопителей (далее - ЛТН) и материала оболочки.

В качестве теплонакопителей применяются парафины, воски и другие органические вещества с близкими свойствами. В настоящее время наиболее пригодными для накопления тепла считаются парафины, представляющие собой смесь алифатических углеводородов ряда Сn Н2n+2, также называемые предельными углеводородами.

Парафины обладают большой теплотой фазового перехода и низким коэффициентом вязкости, у них отсутствует эффект переохлаждения. Парафин в жидком состоянии - это неполярная жидкость и поэтому не смешивается с полярными, такими как вода и спирт. Парафины имеют низкую электропроводность, из-за которой их относят к хорошим электроизоляторам. Плотность термических парафинов в жидком состоянии колеблется от 750 до 850 кг/м3 и в твердом от 800 до 900 кг/м3. По сравнению с кристаллогидратами они обладают меньшей удельной теплотой плавления, но являются устойчивыми по отношению к термоциклированию. Вязкость жидкой фазы низкая, что приводит к более интенсивной конвекции в жидкой фазе, следовательно, к более интенсивному теплообмену при плавлении.

Перечисленные свойства парафина делают его идеальным материалом для различных приложений, связанных с низкотемпературной аккумуляцией теплоты. Однако, у парафинов имеется один существенный недостаток - низкий коэффициент теплопроводности (примерно 0,15 Вт/(м К).

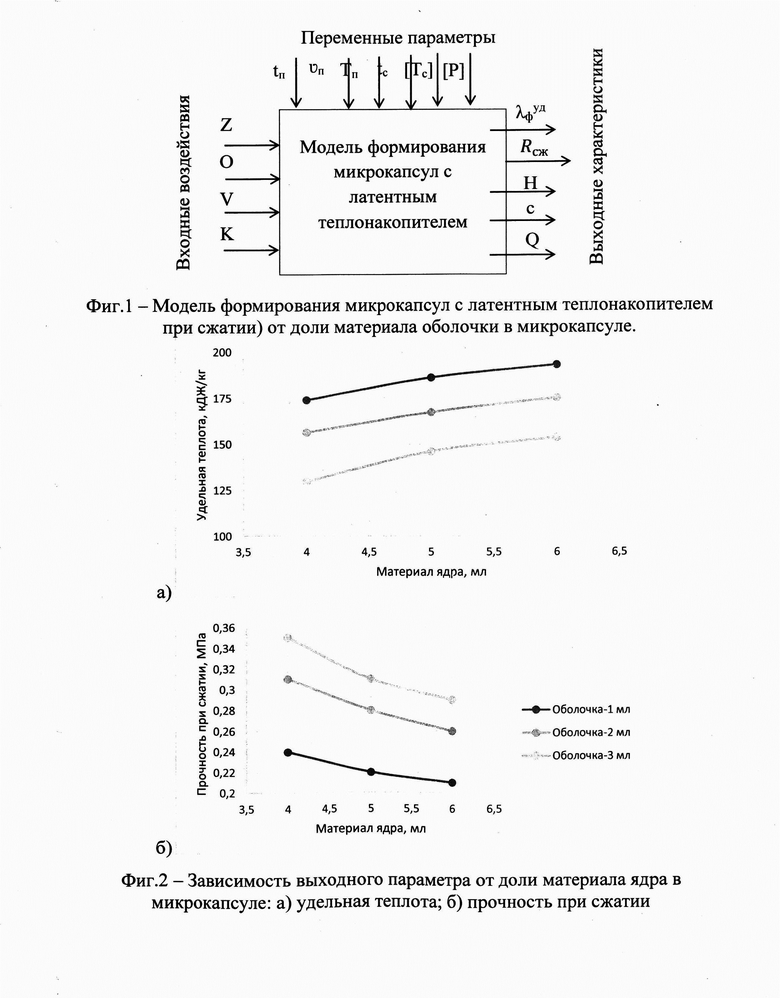

На этапе математического описания объекта исследований, основанного на использовании теории моделирования систем, выбрана сложная система S «Микрокапсулы с латентным теплонакопителем», представленная в виде множества параметров, описывающих процесс функционирования реальной системы.

Моделирование системы S можно представить в виде множества величин, описывающих процесс функционирования реальной системы и образующих в общем случае следующие подмножества:

- совокупность входных воздействий на систему:

- совокупность воздействий переменных параметров системы:

- совокупность выходных характеристик системы:

При этом в перечисленных подмножествах можно выделить управляемые и неуправляемые переменные. В общем случае хi,  yj являются элементами непересекающихся подмножеств.

yj являются элементами непересекающихся подмножеств.

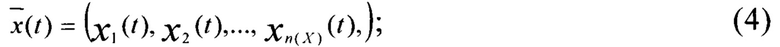

При моделировании системы S входные воздействия и воздействия переменных параметров системы являются независимыми переменными, которые в векторной форме имеют соответственно вид:

а выходные характеристики системы являются зависимыми переменными и в векторной форме имеют вид:

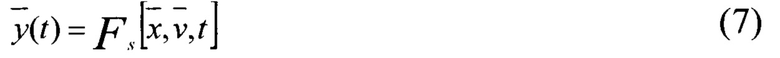

Закон функционирования системы S описывается во времени Fs, который в общем случае преобразует независимые переменные в зависимые переменные в соответствии с соотношением вида:

Совокупность зависимостей выходных характеристик системы от времени у (t) для всех видов  называется выходной траекторией

называется выходной траекторией  . Зависимость (7) называется законом функционирования системы S и обозначается Fs. В общем случае закон функционирования системы Fs может быть представлен в виде функции, функционала, логических условий, в алгоритмической и табличной формах или в виде словесного правила соответствия.

. Зависимость (7) называется законом функционирования системы S и обозначается Fs. В общем случае закон функционирования системы Fs может быть представлен в виде функции, функционала, логических условий, в алгоритмической и табличной формах или в виде словесного правила соответствия.

Весьма важным для описания и исследования системы S является понятие алгоритма функционирования As, под которым понимается метод получения выходных характеристик с учетом входных воздействий  и переменных параметров

и переменных параметров  .

.

Процесс функционирования системы S «синтез микрокапсул с ЛТН» описывается обобщенным оператором Fs, который преобразует набор независимых внутренних параметров системы, представленных вектором воздействия переменных параметров  во внешние, выходные параметры, представленные вектором

во внешние, выходные параметры, представленные вектором  .

.

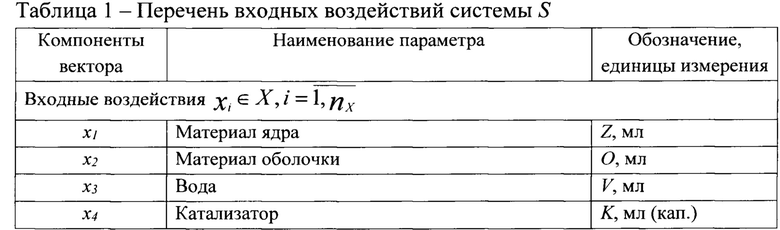

В качестве системообразующих входных воздействий (факторов)  на систему S выбраны исходные вещества для образования микрокапсул с ЛТН. Перечень входных воздействий приведен в таблице 1.

на систему S выбраны исходные вещества для образования микрокапсул с ЛТН. Перечень входных воздействий приведен в таблице 1.

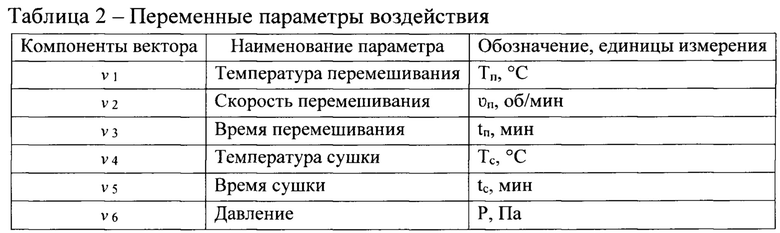

К переменным параметрам воздействия относятся технологические оказывающие влияние на формирование микрокапсул с ЛТН. Составляющие вектора воздействия переменных параметров приведены в таблице 2.

оказывающие влияние на формирование микрокапсул с ЛТН. Составляющие вектора воздействия переменных параметров приведены в таблице 2.

Модель формирования микрокапсул с латентным теплонакопителем представлена на Фиг. 1.

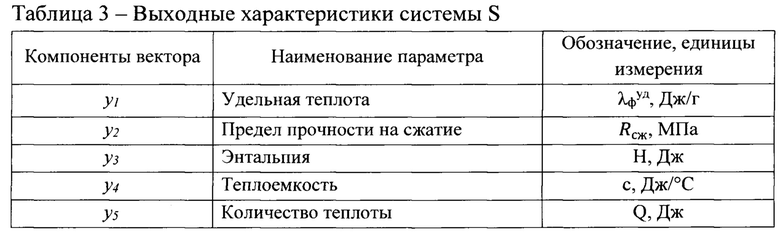

Основные выходные характеристики системы S представлены в таблице 3.

В зависимости от того, переходит фаза в жидкую или наоборот, процесс протекает с поглощением или выделением тепла. Эта теплота называется скрытой теплотой фазового перехода. Она затрачивается на разрушение кристаллической решетки при плавлении и выделяется при кристаллизации. Удельная теплота фазового перехода для данного вещества является величиной постоянной:

где Qф - скрытая теплота фазового перехода, Дж, m - масса, кг.

При осуществлении процесса при постоянном давлении показатель удельной теплоты  постоянен и равен энтальпии фазового перехода Hф. Кроме того, у неорганических веществ температура фазового перехода также является постоянной. Величины Hф и Тф для различных веществ являются справочными.

постоянен и равен энтальпии фазового перехода Hф. Кроме того, у неорганических веществ температура фазового перехода также является постоянной. Величины Hф и Тф для различных веществ являются справочными.

Свойством вещества, указывающим количество энергии, которую можно преобразовать в теплоту, обладает энтальпия. Рассчитывается по формуле:

где U - внутренняя энергия, Дж; Р - давление, Па; V - объем, м3.

Количество теплоты, поглощаемой (выделяемой) телом в процессе нагревания (остывания) на 1°С, определяет теплоемкость:

где Q - количество теплоты, Дж;

Т - изменение температуры, °С. Количество теплоты Qp определяют по формуле:

где  - удельная теплота плавления/кристаллизации, Дж/кг,

- удельная теплота плавления/кристаллизации, Дж/кг,

mр - масса материала, кг. Модели должны обеспечивать хорошее качество приближения к экспериментальным данным, т.е. они должны иметь достаточный уровень значимости.

Программа экспериментальных исследований предусматривает:

- разработку плана и программы проведения экспериментальных исследования процесса синтеза микрокапсул с ЛТН;

- проведение экспериментальных исследований процесса синтеза микрокапсул с ЛТН;

- разработку способа получения нового микрокапсулированного материала;

- определение состава микрокапсул с латентным теплонакопителем для изготовления ТАМ.

Для реализации всех возможных комбинаций уровней факторов использовался полный факторный эксперимент (далее - ПФЭ).

Определено необходимое количество опытов для входных факторов воздействия на систему «синтез микрокапсул с ЛТН», которое составило N=24=16.

Число возможных взаимодействий некоторого порядка было рассчитано по формуле:

Так, число парных взаимодействий равно шести.

Количество экспериментов при возможной комбинации параметров составляет 16, для достоверности необходимо 8 повторов, итого проведено 128 экспериментов по каждой комбинации входного параметра.

С целью сокращения опытов, количество факторов уменьшено до 2 (это материал оболочки и материал ядра). Переменными факторами приняты: температура перемешивания = 40-50°С и сушки = 20°С, время перемешивания = 2 часа, скорость перемешивания = 500 об/мин, время сушки = 48 часов.

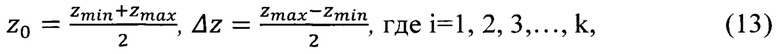

Уровни факторов для ПФЭ представляют собой границы исследуемой области по выбранному параметру (минимальное и максимальное значение фактора. Зная максимальное  и минимальное

и минимальное  значения технологического параметра (фактора) можно определить координаты центра плана, так называемый основной уровень

значения технологического параметра (фактора) можно определить координаты центра плана, так называемый основной уровень  , а также интервал (шаг) варьирования Δzi:

, а также интервал (шаг) варьирования Δzi:

где k - число факторов.

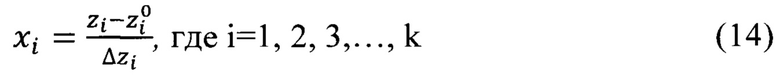

От систем координат z1,…,zk необходимо перейти к новой безразмерной системе координат x1,…xk с помощью линейного преобразования:

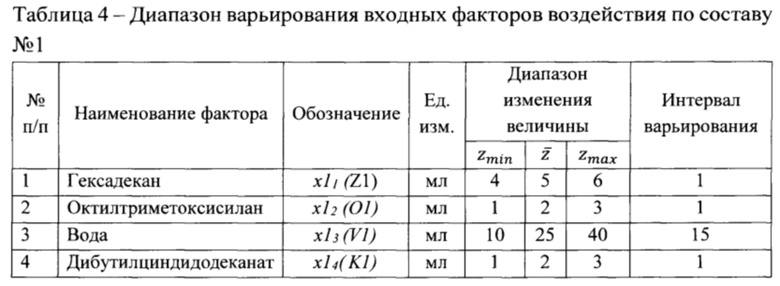

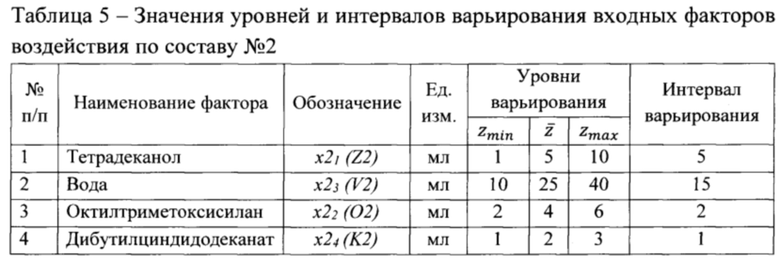

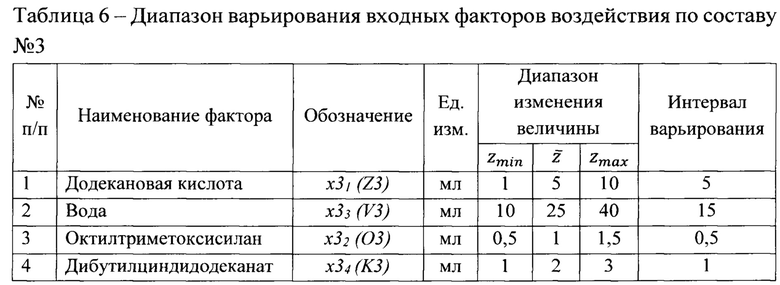

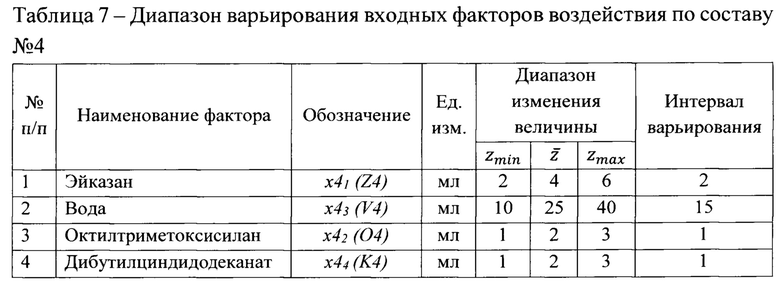

Диапазоны варьирования факторов на исследуемых уровнях приведены в таблицах 4…7.

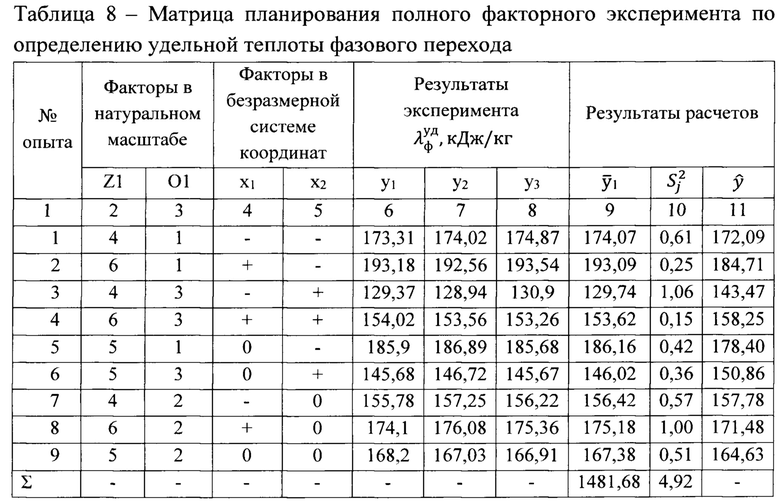

Для расчетов были использованы результаты экспериментальных исследований образцов, состоящих из гексадекана Z1 (материал ядра) и октилтриметоксисилана 01 (материал оболочки). Проводился полный факторный эксперимент типа 22, где число факторов k=2, число уровней р=2, число опытов N=4, число дублированных опытов n=3. Для более достоверных результатов экспериментов было принято решение расширить интервал варьирования (шаг). Таким образом, число опытов N=9, общее количество опытов составляет 27. Измерение показателя удельной теплоты фазового перехода проводилось на DSQ-Q100. Показатель предела прочности при сжатии был определен на основе литературных данных [1, 2, 4].

Матрица планирования входных факторов приведена в таблице 8.

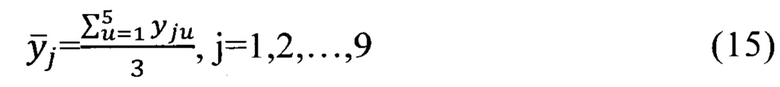

Результаты девяти серий дублированных опытов приведены в столбцах 6-8 таблицы 8. В 9 столбце приведены значения отклика, усредненные по каждой из этих серий:

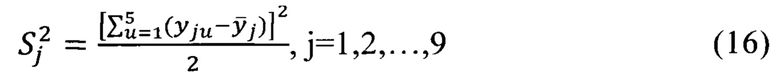

Десятый столбец содержит результаты расчета дисперсий по каждой серии дублированных опытов:

Была проведена проверка однородности дисперсий опытов с использованием критерия Кохрена [3].

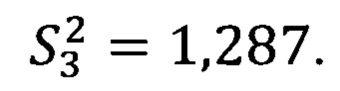

Максимальной из дисперсий оказалась дисперсия третьего опыта

Из таблиц распределения Кохрена для α=0,05, f=n-1=2 (f-число степеней свободы для каждой выборки, n-число повторов), m=9 (количество выборок), находим: Gтабл.=0,4775.

Полученное соотношение Gрасч<Gтабл позволяет принять гипотезу об однородности дисперсий опытов.

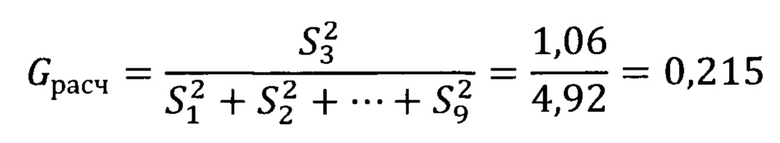

Находим оценку дисперсии воспроизводимости эксперимента как среднее арифметическое дисперсий опытов:

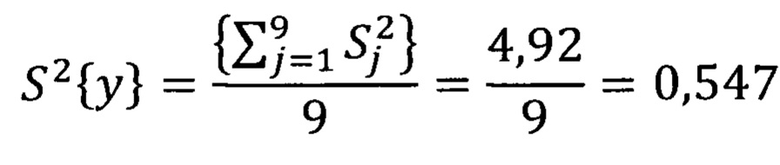

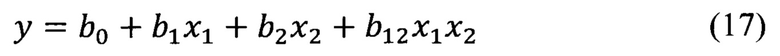

Регрессионная модель объекта найдена в виде неполного многочлена третьего порядка, позволяющего учесть наряду с линейными членами все взаимодействия факторов, т.е. в виде:

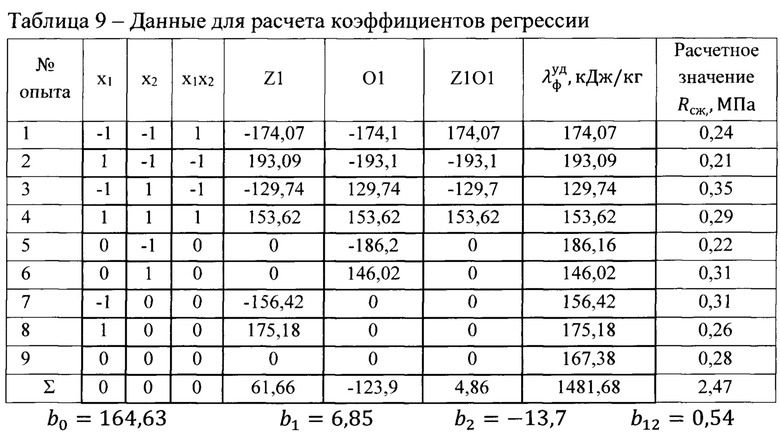

Вычисление коэффициентов регрессии проведены на основе данных в таблице 9.

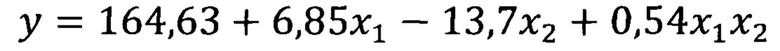

Уравнение регрессии в нормализованных обозначениях факторов имеет вид:

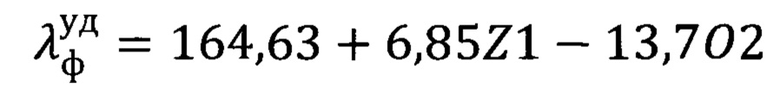

Регрессионная модель с натуральными обозначениями факторов имеет вид:

Физический смысл полученной математической модели: полученное соотношение показывает взаимосвязь удельной теплоты фазового перехода  с такими факторами, как материал ядра «Z1» и материал оболочки «O1» микрокапсулы. На параметр оптимизации перечисленные факторы влияют пропорционально, на что указывают линейные эффекты.

с такими факторами, как материал ядра «Z1» и материал оболочки «O1» микрокапсулы. На параметр оптимизации перечисленные факторы влияют пропорционально, на что указывают линейные эффекты.

Наибольшее влияние оказывает материал ядра, наименьшее влияние оказывают парные взаимодействия.

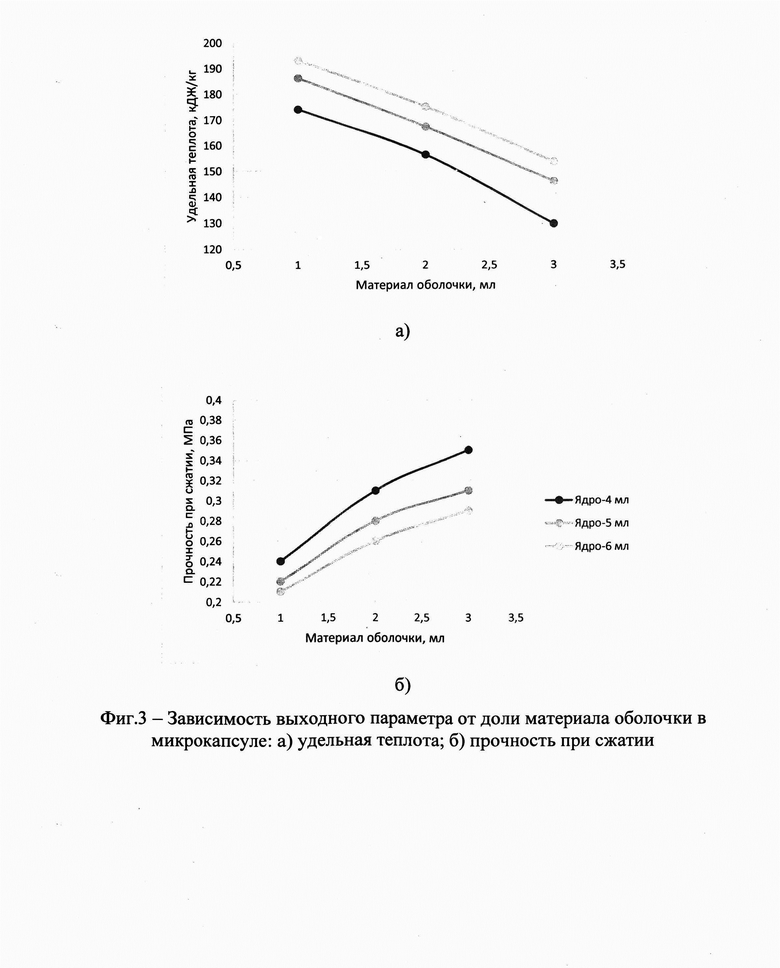

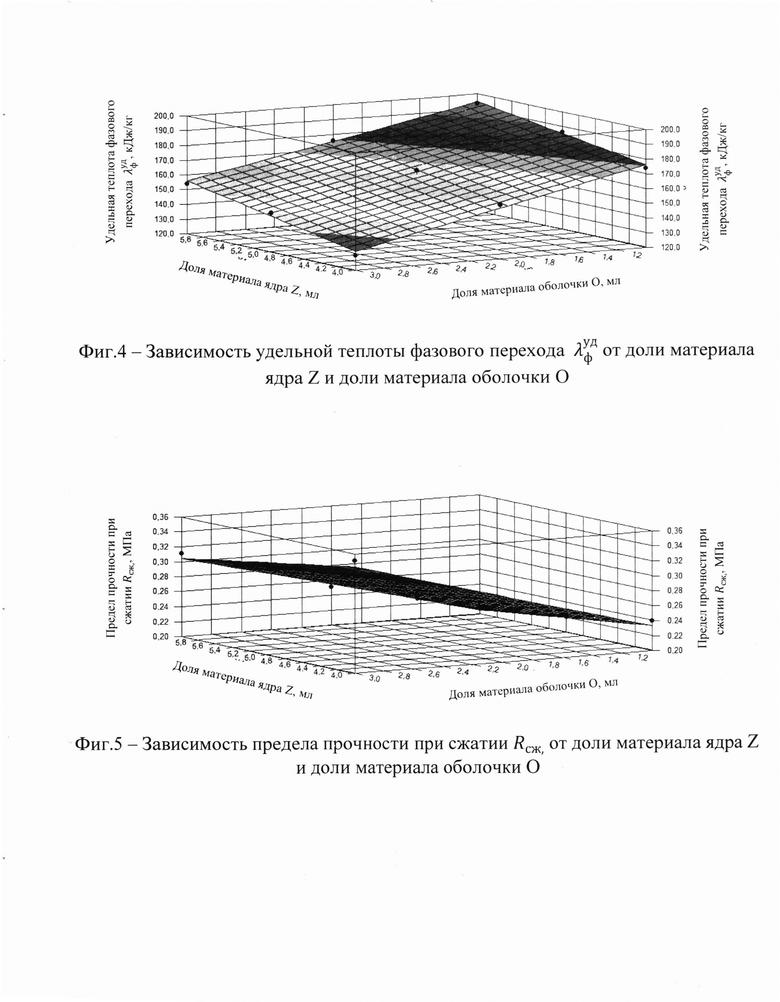

Для представления о влиянии факторов и взаимодействий на отклик построены графики зависимостей. На Фиг. 2 представлены зависимости выходных параметров (удельная теплота фазового перехода и предел прочности при сжатии) от доли материала ядра в микрокапсуле. На Фиг. 3 представлены зависимости выходных параметров (удельная теплота фазового перехода и предел прочности при сжатии) от доли материала оболочки в микрокапсуле.

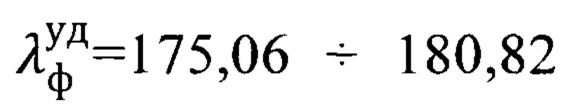

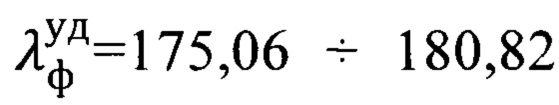

По результатам сравнения зависимостей выходных показателей от материала ядра, определено следующее. Максимальное значение показателя удельной теплоты  кДж/кг, при котором показатель предела прочности Rсж=0,25÷0,32 МПа соответствует нормативным требованиям [4, 5] достигнут при содержании материала ядра (гексадекана) - 4,5÷5,5 мл.

кДж/кг, при котором показатель предела прочности Rсж=0,25÷0,32 МПа соответствует нормативным требованиям [4, 5] достигнут при содержании материала ядра (гексадекана) - 4,5÷5,5 мл.

По результатам сравнения зависимостей выходных показателей от материала ядра, определено следующее. Максимальное значение показателя удельной теплоты  кДж/кг, при котором показатель предела прочности Rсж=0,25÷0,32 МПа соответствует нормативным требованиям [4, 5] достигнут содержании материала оболочки (октилтриметоксисилана) - 1,5÷2,5 мл.

кДж/кг, при котором показатель предела прочности Rсж=0,25÷0,32 МПа соответствует нормативным требованиям [4, 5] достигнут содержании материала оболочки (октилтриметоксисилана) - 1,5÷2,5 мл.

С помощью программы DataFit построены зависимости выходных параметров от доли материала ядра и доли материала оболочки представлены на Фиг. 4 и 5.

По полученным графикам видно, что максимальные значения теплоты  при достаточной прочности при сжатии Rсж=0,28 МПа достигнуто при сочетании материала ядра - гексадекана в количестве 5 мл, оболочки капсулы - октилтриметоксисилана в количестве 2 мл.

при достаточной прочности при сжатии Rсж=0,28 МПа достигнуто при сочетании материала ядра - гексадекана в количестве 5 мл, оболочки капсулы - октилтриметоксисилана в количестве 2 мл.

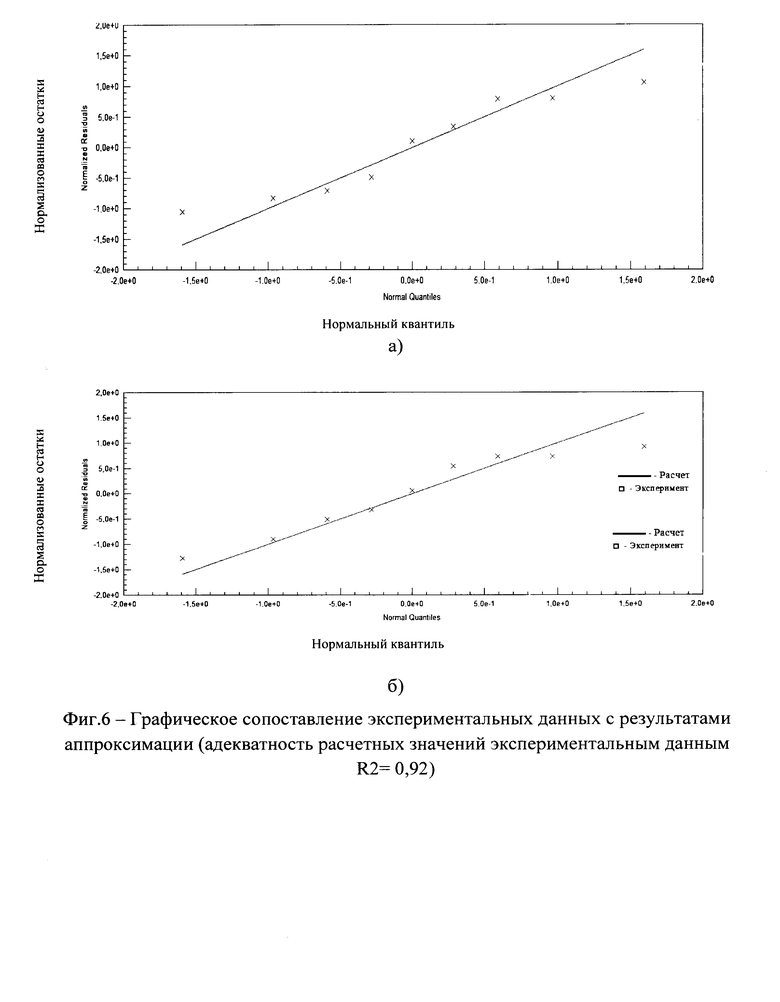

На Фиг. 6 приведено сопоставление экспериментальных с расчетными данными, полученными с использованием зависимости для удельной теплоты фазового перехода.

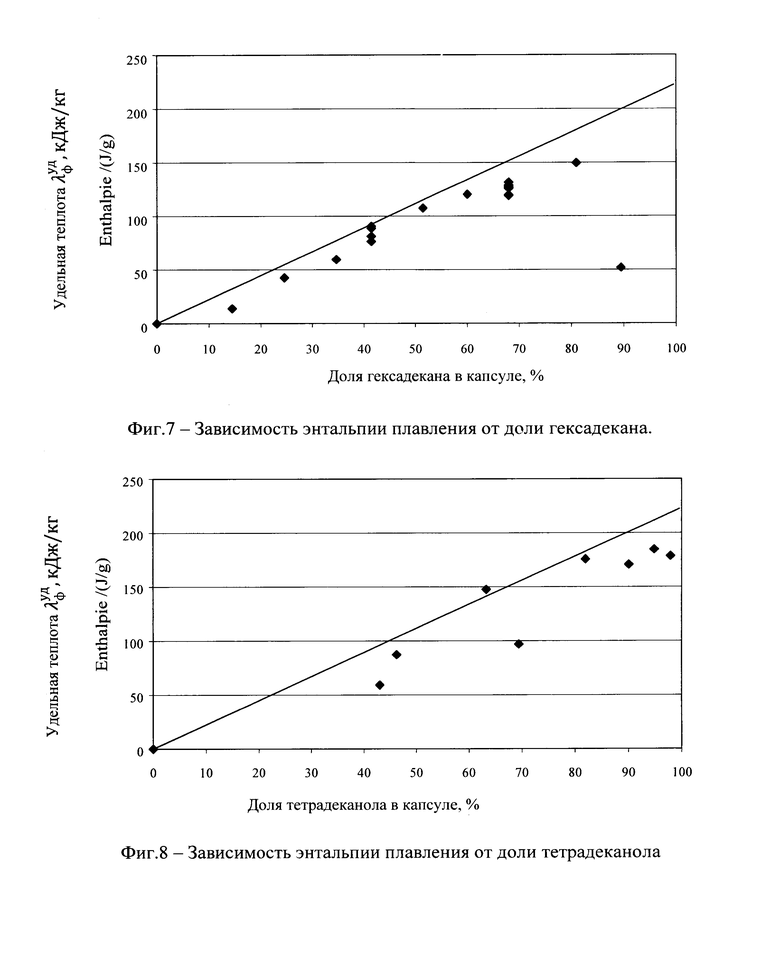

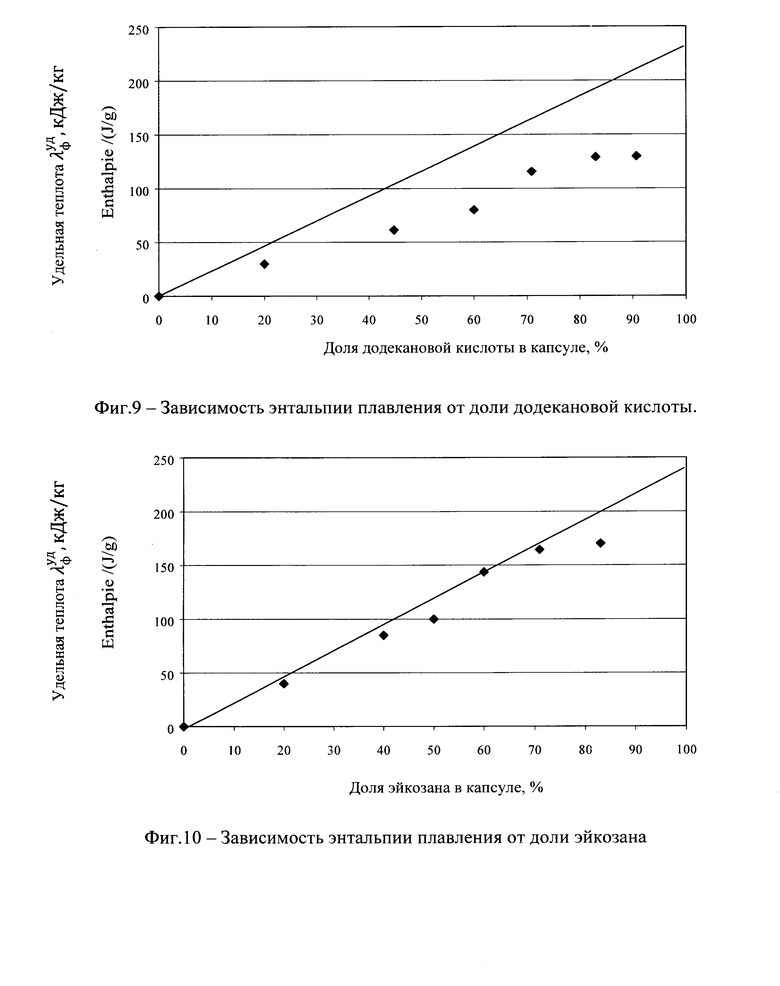

Аналогично приведенному расчету по планированию эксперимента были рассчитаны зависимости показателя удельной теплоты фазового перехода от материала ядра. Значения удельной теплоты (выходной параметр у) были получены с помощью измерения ДСК [1]. Результаты расчетов представлены на Фиг. 7- 10.

Экспериментальные данные показателя удельной теплоты близки к расчетному распределению. По коэффициенту множественной корреляции определено, что отклонение составило 0,6% для гексадекана, 0,7% для тетрадеканола, 0,3% для додекановой кислоты, 0,12% для эйкозана. Основные значения удельной теплоты ниже рассчитанных теоретически. Погрешность результатов показывает на то, что некоторые микрокапсулы были разрушены во время синтеза или не были инкапсулированы. Можно предположить, что капсулы были инкапсулированы неравномерно, а также, что некоторые капсулы имеют большую долю материала оболочки, чем другие. Лучшие значение показателя удельной теплоты были обнаружены во всех опытах с долей материала ядра 80%. Эти капсулы не устойчивы к давлению и способны к разрушению. Капсулы с 50%-м содержанием материала ядра выдерживают давление, а значит, пригодны для использования в строительных материалах и изделиях.

По результатам экспериментальных исследований было определено, что повышенное содержание материала ядра «Z» в капсуле позволяет увеличить показатель удельной теплоты  до 193,09 кДж/кг. Однако при этом понижается показать прочности при сжатии Rсж до 0,21 МПа. Что касается материала оболочки «О», то при повышении ее доли в капсуле улучшается показатель прочности при сжатии Rсж до 0,35 МПа, но ухудшается показатель удельной теплоты

до 193,09 кДж/кг. Однако при этом понижается показать прочности при сжатии Rсж до 0,21 МПа. Что касается материала оболочки «О», то при повышении ее доли в капсуле улучшается показатель прочности при сжатии Rсж до 0,35 МПа, но ухудшается показатель удельной теплоты  до 129,74 кДж/кг, который показывает какое количество теплоты необходимо для превращения вещества из одного фазового состояния в другое при плавлении или кристаллизации. По результатам изучения литературных источников, выявлено, что предел прочности при сжатии микрокапсул должен быть равен 0,25-0,35 МПа [1]. Используя эти ограничения, экспериментальные исследования, не удовлетворяющие этим требованиям, исключаются.

до 129,74 кДж/кг, который показывает какое количество теплоты необходимо для превращения вещества из одного фазового состояния в другое при плавлении или кристаллизации. По результатам изучения литературных источников, выявлено, что предел прочности при сжатии микрокапсул должен быть равен 0,25-0,35 МПа [1]. Используя эти ограничения, экспериментальные исследования, не удовлетворяющие этим требованиям, исключаются.

Таким образом, наилучшим сочетанием компонентов обладают микрокапсулы с содержанием в качестве материала ядра - гексадекана в количестве 5 мл, оболочки капсулы - октилтриметоксисилан в количестве 2 мл. Такое соотношение компонентов отвечает высоким показателям удельной теплоты  и отвечает требованиям по механической прочности Rсж=0,28 МПа.

и отвечает требованиям по механической прочности Rсж=0,28 МПа.

Для изготовления теплоаккумулирующих микрокапсул применяется следующий способ. Сначала адсорбтив адсорбируют на твердом мелкозернистом или порошкообразном адсорбенте. В качестве адсорбента используют твердые оксидные вещества, в частности, диоксид кремния, цеолиты, оксид алюминия или силикаты. Адсорбтивом должен быть гексадекан, который имеет температуру фазового перехода в области от минус 20 до плюс 120°С. Далее мелкозернистый или порошкообразный адсорбент с адсорбтивом помещают в подготовленную обезвоженную систему из кремнийорганического мономера - октилтриметоксисилана.

Смесь перемешивают до тех пор, пока не будет завершено образование капсулы. Общая продолжительность перемешивания составляет около 3 часов при комнатной температуре с частотой вращения мешалки 250 об./мин., в присутствии катализатора - дибутилоловадидодеканата.

Полученные микрокапсулы отфильтровываются из системы мономеров и в течение 48 ч сушатся на воздухе.

Данный способ получения микрокапсул имеет несколько преимуществ по сравнению со способами, в которых используют эмульсию типа «масло в воде». Во-первых, исключается стадия эмульгирования, что приводит к явному упрощению процесса. Во-вторых, в данном процессе можно отказаться от дополнительных катализаторов для ускорения или инициирования реакции полимеризации, так как внешняя поверхность частицы адсорбента обладает каталитическим эффектом в реакциях полимеризации. Применение микрокапсул теплоаккумулирующего материала (ТАМ) с фазовым переходом имеет следующие преимущества. Микрокапсулы на основе твердого ядра значительно более устойчивы к механическим воздействиям по сравнению с микрокапсулами, не содержащими внутри себя твердых частиц.

Микрокапсулы способны накапливать и аккумулировать солнечную энергию за счет фазового перехода в области температур 10-50°С. При этом используется энергетический эффект обратимого фазового преобразования, который позволяет при температуре выше плюс 25-30°С осуществлять накопление тепла, а при температуре ниже плюс 20°С - производить отдачу тепла. Т.е. теплоаккумулирующий материал в условиях высокой температуры, например, в течение дня, при солнечном облучении, накапливает тепло, а отдает в окружающую среду ночью. В этом случае температурные колебания будут уравновешиваться, что способствует созданию эффективных теплосберегающих условий и приведет к улучшенному климату помещений.

Данные микрокапсулы с кремнийорганической оболочкой хорошо совместимы с минеральными, силикатными и полимерными вяжущими веществами, которые используются для изготовления различных строительных материалов. Микрокапсулы могут использовать для существующих строительных объектов в виде внутреннего или внешнего нанесения на элементы стен, потолков, полов (в виде штукатурки, обмазки и пр.); для добавления в бетонные смеси, строительные растворы, сухие строительные смеси, лакокрасочные материалы, строительные изделия (стеновой кирпич и камни, панели, пенобетонные блоки, плиты перекрытия и др.); в виде теплоаккумулирующей засыпки пустот для пустотелых и многослойных изделий (пустотелый кирпич и камни, многослойные плиты и др.). Такие материалы могут найти применение в изготовлении строительных материалов и изделий, в которых необходимо поддерживать заданную температуру, производстве многослойных упаковочных материалов.

Список цитированных ссылок

1. Elberfeld D. Verkapselung von Latentwärmespeichern in einer Siloxanhülle: PhD. Oldenburg, Germany, 2001.

2. ГОСТ P 58279-2018 Смеси сухие строительные штукатурные на гипсовом вяжущем. Технические условия: национальный стандарт Российской Федерации: издание официальное: утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 28 декабря 2018 г. N 1189-ст*: введен впервые: дата введения 2019-07-01 / разработан Ассоциация "СПССС". - Москва: Стандартинформ, 2019. - 16 с.; 29 см. - Текст: непосредственный.

3. Александрова О.В. Статистические методы решения технологических задач: методическое указание: [по направлению Строительство, магистерской программе «Архитектурно-строительное материаловедение] / О.В. Александрова; Министерство образования и науки РФ, Московский государственный строительный университет.- М.: 2014. - 25 с.

4. ГОСТ 16381-77 Материалы и изделия строительные теплоизоляционные. Классификация и общие технические требования: государственный стандарт СССР: издание официальное: утвержден и введен в действие постановлением Госстроя СССР от 30 декабря 1976 г. N 223: введен взамен ГОСТ 16381-70: дата введения 1977-07-01 / разработан государственным комитетом СССР. - Москва: Изд-во стандартов, 1992. -7 с; 29 см. - Текст: непосредственный.

5. ГОСТ Р 57957-2017/EN 13279-1:2008 Вяжущие и штукатурка гипсовые. Определения и требования: национальный стандарт Российской Федерации: издание официальное: утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 17 ноября 2017 г. N 1768-ст: введен впервые: дата введения 2020-01-01/ АО «НИЦ «Строительство». - Москва: Стандартинформ, 2019. -15 с.; 29 см. - Текст: непосредственный.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматизации технологического процесса изготовления энергоэффективного теплоаккумулирующего строительного материала | 2021 |

|

RU2778725C1 |

| СПОСОБ ПОВЫШЕНИЯ ТЕПЛОЁМКОСТИ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2023 |

|

RU2826129C1 |

| СПОСОБ ПОВЫШЕНИЯ ТЕПЛОЕМКОСТИ И ТЕПЛОАККУМУЛИРУЮЩЕЙ СПОСОБНОСТИ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2013 |

|

RU2562633C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ТЕПЛОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ С ИЗМЕНЯЮЩИМСЯ ФАЗОВЫМ СОСТОЯНИЕМ, ПРОЦЕСС ДЛЯ ПРОИЗВОДСТВА ТАКОЙ КОМПОЗИЦИИ И ПРОДУКТ, В КОТОРЫЙ ВКЛЮЧЕНА ТАКАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2415899C2 |

| СПОСОБ ПОВЫШЕНИЯ ТЕПЛОАККУМУЛИРУЮЩЕЙ СПОСОБНОСТИ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ СИЛИКАТА КАЛЬЦИЯ, А ТАКЖЕ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ ИЗ СИЛИКАТА КАЛЬЦИЯ | 2006 |

|

RU2391319C2 |

| ТЕПЛОВОЙ АККУМУЛЯТОР ФАЗОВОГО ПЕРЕХОДА | 1998 |

|

RU2150603C1 |

| ЛИСТОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2531347C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 2021 |

|

RU2791621C1 |

| АККУМУЛЯТОР ТЕПЛОТЫ | 1997 |

|

RU2145404C1 |

| Способ получения инкапсулированного фазово-переходного материала | 2023 |

|

RU2826500C1 |

Группа изобретений может быть использована при изготовлении строительных и лакокрасочных материалов. Теплоаккумулирующие микрокапсулы содержат органические латентные теплонакопители, покрытые оболочкой. Материал ядра представляет собой гексадекан, а материал оболочки получен из мономера - октилтриметоксисилана. Микрокапсулы имеют значения показателя удельной теплоты фазового перехода 175,06-180,82 кДж/кг и показателя предела прочности при сжатии 0,25-0,32 МПа. Предложен также способ получения микрокапсул. Группа изобретений позволяет повысить механические и теплофизические свойства микрокапсул. 2 н.п. ф-лы, 10 ил., 9 табл.

1. Теплоаккумулирующие микрокапсулы, содержащие органические латентные теплонакопители, покрытые оболочкой, отличающиеся тем, что микрокапсулы имеют значения показателя удельной теплоты фазового перехода 175,06-180,82 кДж/кг и показателя предела прочности при сжатии 0,25-0,32 МПа и содержат в качестве материала ядра гексадекан, а материал оболочки получен из мономера - октилтриметоксисилана.

2. Способ изготовления микрокапсул по п. 1, заключающийся в создании органических латентных теплонакопителей, покрытых оболочкой, отличающийся тем, что материал ядра - гексадекан адсорбируют на твердом адсорбенте, в качестве которого используют диоксид кремния, цеолиты, оксид алюминия или силикаты, и затем перемешивают с материалом оболочки - октилтриметоксисиланом в присутствии катализатора дибутилоловодидодеканата при содержании гексадекана в количестве 4,5-5,5 мл и октилтриметоксисилана 1,5-2,5 мл и температуре в интервале 40-50°С до образования микрокапсул, которые далее отделяют от реакционной смеси и высушивают.

| DE 19749731 A1, 12.05.1999 | |||

| RU 2012139785 A, 20.04.2014 | |||

| CN 103805142 B, 16.11.2016 | |||

| WO 2017105352 A1, 22.06.2017 | |||

| CN 0111054283 A, 24.04.2020. |

Авторы

Даты

2024-02-13—Публикация

2022-06-02—Подача