Изобретение относится к способу получения теплоаккумулирующих материалов, способных обратимо поглощать и выделять тепловую энергию за счет протекания фазовых переходов первого рода (плавление и кристаллизация) и может быть использовано в системах пассивной терморегуляции, а также, в качестве наполнителя для различных материалов и покрытий для повышения их удельной теплоемкости и теплоаккумулирующей способности.

Известен способ получения парафиновых теплоаккумулирующих материалов (патент RU 2708577, 2019) на основе нефтяных и синтетических парафинов. Способ состоит из следующих этапов. На блоке вакуумной ректификации нагревают парафин С14-С17 в теплообменнике, а затем нагревают в печи. Направляют парафин С14-С17 в первую ректификационную колонну, оборудованную стриппингом, системой создания вакуума и холодильником, при этом в нижнюю часть первой ректификационной колонны и стриппинга вводят водяной пар. Отводят нецелевую н-алкановую фракцию С14-С15 с верхней части первой ректификационной колонны и нецелевую н-алкановую фракцию С17 с нижней части первой ректификационной колонны в виде остатка. Выделяют в стриппинге целевую широкую н-алкановую фракцию C16 и подают сначала на нагрев в печь, а затем, в качестве сырья, во вторую ректификационную колонну, в нижнюю часть которой вводят водяной пар, оборудованную системой создания вакуума и холодильником. Разделяют широкую н-алкановую фракцию на две более узкие по н-алкановому составу фракции ректификата и остатка во второй ректификационной колонне. Полученные на блоке вакуумной ректификации фракции ректификата и остатка последовательно перерабатывают на блоке адсорбционной очистки. После последовательной переработки на блоке адсорбционной очистки, полученные очищенные и стабильные н-алкановые фракции ректификата и остатка подают для переработки на блок кристаллизационного фракционирования. На блоке кристаллизационного фракционирования фракцию ректификата или остаточную фракцию нагревают на 4 - 6°С выше температуры помутнения и загружают в кристаллизатор. По завершении процесса кристаллизации, образованную суспензию, при постоянной температуре и медленном перемешивании, подают насосом на мембранный фильтр-пресс. В результате фильтрации суспензии получают парафин, осушают его нисходящим потоком инертного газа и сжимают мембраной фильтр-пресса. Значение температуры инертного газа находится в пределах ±1°С по сравнению со значением температуры парафина. После осушки инертным газом и сжатия парафина мембраной фильтр-пресса, его сбрасывают в обогреваемую емкость и расплавляют. Затем расплав и полученный ранее на фильтр-прессе фильтрат откачивают в соответствующие резервуары парка товарной продукции. Недостатками известного способа является узкий диапазон температуры плавления 5 - 25°С используемого фазово-переходного материала (ФПМ) на основе парафинов С14-С17, низкая химическая и термическая стойкость неинкапсулированного ФПМ из-за отсутствия инертной оболочки, защищающей ФПМ от действия среды, что делает невозможным применение такого ФПМ в чистом виде в составе различных композитов.

Известны теплоаккумулирующие материалы, содержащие, мас.%: генэйкозан 3 - 4%, пальмитиновую кислоту 1 - 2%, октадекан - остальное (патент RU 2084485, 1997) и генэйкозан 1,5 - 7,5%, пальмитиновую кислоту 1 - 7,5%, тетрадекан - остальное (патент RU 2084486, 1997). Недостатками данных материалов являются узкий диапазон температуры фазового перехода 23,5±0,5°С и 3,8±0,2°С, что ограничивает возможность их использования в качестве теплоаккумулирующего материала при других температурах окружающей среды. Кроме того, предложенные материалы не имеют защитной оболочки, что значительно ухудшает их химическую и термическую стабильность.

Известен фазово-переходный теплоаккумулирующий материал на основе эвтектической смеси углеводородов (патент RU 2282652, 2006), содержащий (мас.%): 52,5 - 54,1% октана, 43,9 - 45,5% нонана и остальное - тетрадекан. Предложенный материал имеет точку плавления от минус 63,2 до минус 65,6°С. Недостатками известного материала являются узкий диапазон температуры плавления, что затрудняет или делает невозможным его использование для более высокого диапазона температур (выше минус 63°С).

Наиболее близким к заявляемому является способ получения микрокапсул парафинового фазово-переходного материала, описанный в заявке CN105802586, 2016. В соответствии с данным изобретением фазово-переходный материал на основе микрокапсул, содержащих парафин, получают методом полимеризации in-situ, используя в качестве исходных материалов для создания оболочки капсул аминосмолы и тетраэтоксисилан. На первой стадии получают эмульсию парафина в воде при перемешивании смеси с определенной скоростью. Для стабилизации эмульсии используют эмульгаторы на основе поверхностно-активных веществ Tween 60 и Span 60. Затем к полученной эмульсии добавляют композитный преполимер аминосмолы и тетраэтоксисилана, который осаждается на поверхности капель парафина. На конечной стадии оболочку капсул формируют с помощью сшивки (образования сетчатой структуры) и полимеризации. Получают капсулы парафина размером около 23,9 мкм.

Недостатками известного способа являются необходимость использования поверхностно-активных веществ для получения и стабилизации эмульсии, многостадийность процесса, узкий диапазон размеров капсул парафинового фазово-переходного материала.

Техническая проблема настоящего изобретения заключается в упрощении технологии способа получения теплоаккумулирующего материала, обеспечении стабильности инкапсулирования фазово-переходного материала, в расширении диапазона размеров получаемых капсул и температурного диапазона их применимости, а также в повышении термической и химической стабильности при циклическом протекании фазовых переходов плавления и кристаллизации.

Указанная техническая проблема решается описываемым способом получения теплоаккумулирующего материала, включающим смешение фазово-переходного компонента, алкоксиалкилсилана и тетраалкоксисилана при температуре выше температуры конца плавления фазово-переходного компонента, диспергирование образованной смеси в предварительно нагретой до температуры выше температуры конца плавления фазово-переходного компонента воде при воздействии ультразвуком с частотой от 20 до 40 кГц и мощностью от 100 до 1000 Вт с получением продукта диспергирования, представляющего собой эмульсию типа «масло - в воде» с размером капель 100 нм - 100 мкм, в которой дисперсной фазой является раствор алкоксиалкилсилана и тетраалкоксисилана в фазово-переходном компоненте, смешение продукта диспергирования с щелочным агентом и выдерживание образованной смеси при температуре 20,0 - 90,0°С, в течение 5,0 - 600,0 минут при перемешивании, приводящее к гидролизу тетраалкоксисилана на поверхности капель эмульсии с образованием частиц размером 100 нм-100 мкм, содержащих фазово-переходный компонент, покрытых оболочкой из диоксида кремния, последующее добавление к указанной смеси агента нейтрализации до достижения водородного показателя 5,0 - 8,0, отделение вышеоговоренных частиц и их сушку с получением целевого теплоаккумулирующего материала в виде порошка.

Достигаемый технический результат заключается в обеспечении локализации гидролиза тетраалкоксисилана на поверхности капель эмульсии расплавленного фазово-переходного компонента в воде.

Сущность способа заключается в следующем.

Проводят смешение фазово-переходного компонента (ФПК), алкоксиалкилсилана и тетраалкоксисилана при температуре выше температуры конца плавления ФПК. Смешение проводят при массовом соотношении ФПК и алкоксиалкилсилана от 1000:1 до 1:1, предпочтительно от 20:1 до 1,5:1, наиболее предпочтительно 2:1. Добавление тетраалкоксисилана проводят из расчета массового отношения ФПК и тетраалкоксисилана от 100:1 до 1:2, предпочтительно от 5:1 до 1:1,5, наиболее предпочтительно 1:1,25.

При этом в качестве ФПК используют органические вещества с температурой конца плавления от минус 55 до плюс 95 градусов Цельсия, а также их смеси. К таким органическим веществам относятся, например, насыщенные углеводороды нормального строения (парафины), жирные спирты, эфиры жирных спиртов (воски), жирные кислоты, эфиры жирных кислот.

При смешении ФПК, алкоксиалкилсилана и тетраалкоксисилана образуется однородный раствор, содержащий указанные силаны в фазово-переходном компоненте.

В качестве алкоксиалкилсилана используют силаны, имеющие от одного до трех алкокси-заместителей у центрального атома кремния и от одного до трех алкильных заместителей у центрального атома кремния. Предпочтительно используют моноалкилтриалкоксисиланы и диалкилдиалкоксисиланы, наиболее предпочтительно моноалкилтриалкоксисиланы с длиной углеродной цепи алкильного заместителя от 8 до 30 (от октил- до триаконтил-) и длиной углеродной цепи алкокси-заместителя от 1 до 2 (от метокси- до этокси-), например, гексадецилтриметоксисилан или октадецилтриэтоксисилан.

В качестве тетраалкоксисилана используют силаны, имеющие одинаковые или же различные алкокси-заместители с длиной углеродной цепи от 1 до 4, предпочтительно используют тетраметоксисилан или тетраэтоксисилан.

После этого проводят диспергирование смеси в предварительно нагретой до температуры выше температуры конца плавления ФПК воде с получением продукта диспергирования, представляющего собой эмульсию типа «масло - в воде» с размером капель 100 нм - 100 мкм. Роль дисперсной фазы в данной эмульсии играет раствор алкоксиалкилсилана и тетраалкоксисилана в фазово-переходном компоненте.

Диспергирование проводят при воздействии на смесь ультразвуком с частотой от 20 до 40 кГц и мощностью от 100 до 1000 Вт. При этом проводят диспергирование до тех пор, пока при прекращении воздействия ультразвуком не происходит отделение от смеси верхнего слоя расплавленной смеси ФПК и силанов в течение 5-60 минут. Варьирование мощности подводимого ультразвука и продолжительности воздействия позволяет регулировать размер капель эмульсии типа «масло - в воде», в которой дисперсной фазой является раствор алкоксиалкилсилана и тетраалкоксисилана в фазово-переходном компоненте, в диапазоне от 100 нм до 100 мкм. Увеличение мощности ультразвука и продолжительности ультразвуковой обработки приводит к уменьшению среднего диаметра капель эмульсии.

Затем проводят смешение продукта диспергирования с щелочным агентом, катализирующим гидролиз тетраалкоксисилана на поверхности капель эмульсии типа «масло - в воде» с образованием слоя диоксида кремния. Щелочной агент добавляют в количестве, обеспечивающем достижение водородного показателя в водной фазе 10,5 - 12, оптимального для протекания реакции гидролиза тетраалкоксисилана с образованием слоя диоксида кремния на поверхности капель эмульсии типа «масло - в воде». Далее выдерживают смесь при температуре 20,0 - 90,0°С в течение 5 - 600 минут при перемешивании для обеспечения полноты протекания реакции гидролиза тетраалкоксисилана на поверхности капель эмульсии типа «масло - в воде» с образованием слоя диоксида кремния. В результате протекания реакции гидролиза дисперсная фаза претерпевает превращения, связанные с образованием на поверхности капель эмульсии типа «масло - в воде» оболочки из твердого диоксида кремния. Таким образом происходит образование из капель эмульсии частиц размером 100 нм - 100 мкм, содержащих фазово-переходный компонент, покрытых оболочкой из диоксида кремния.

В качестве щелочного агента используют водный раствор аммиака или гидроксидов щелочных металлов. Предпочтительно используют водный раствор аммиака при объемном соотношении с водой 1:5-1:15.

Функция алкоксиалкилсилана в смеси с фазово-переходным компонентом и тетраалкоксисиланом заключается в обеспечении достаточной адгезии образующейся при гидролизе тетраалкоксисилана оболочки из диоксида кремния к ядру частицы, содержащей органический фазово-переходный компонент.

Далее проводят добавление к смеси агента нейтрализации до достижения водородного показателя 5,0-8,0, отделяют синтезированные частицы размером 100 нм - 100 мкм, содержащие фазово-переходный компонент и покрытые оболочкой из диоксида кремния от дисперсионной среды, например, с помощью центрифугирования или седиментации. Затем проводят сушку при температуре 50-100°С синтезированных частиц с получением целевого теплоаккумулирующего материала в виде порошка.

В качестве нейтрализующего агента используют водные растворы сильных или слабых кислот, например, таких, как соляная, серная, азотная, уксусная, лимонная и другие. При этом предпочтительно используют растворы с концентрацией кислоты от 0,01 до 12 моль/л.

Заявляемый способ получения теплоаккумулирующего материала иллюстрируется следующими примерами, не ограничивающими его применение.

Пример 1

Проводят смешение ФПК (w-октадекана), алкоксиалкилсилана (гексадецилтриметоксисилана) и тетраалкоксисилана (тетраэтоксисилана) при температуре плюс 60°С. Смешение проводят при массовом соотношении ФПК и алкоксиалкилсилана 2:1. Добавление тетраалкоксисилана проводят из расчета массового отношения ФПК и тетраалкоксисилана 1:1,25.

После этого проводят диспергирование смеси в предварительно нагретой до температуры плюс 60°С воде путем воздействия ультразвуком с частотой 22 кГц и мощностью 450 Вт с получением эмульсии типа «масло - в воде» со средним диаметром капель 2 мкм.

Добавляют водный раствор аммиака, катализирующего гидролиз тетраалкоксисилана на поверхности капель эмульсии с образованием слоя диоксида кремния, выдерживают смесь при температуре плюс 60°С в течение 240 минут при перемешивании для обеспечения полноты протекания реакции гидролиза.

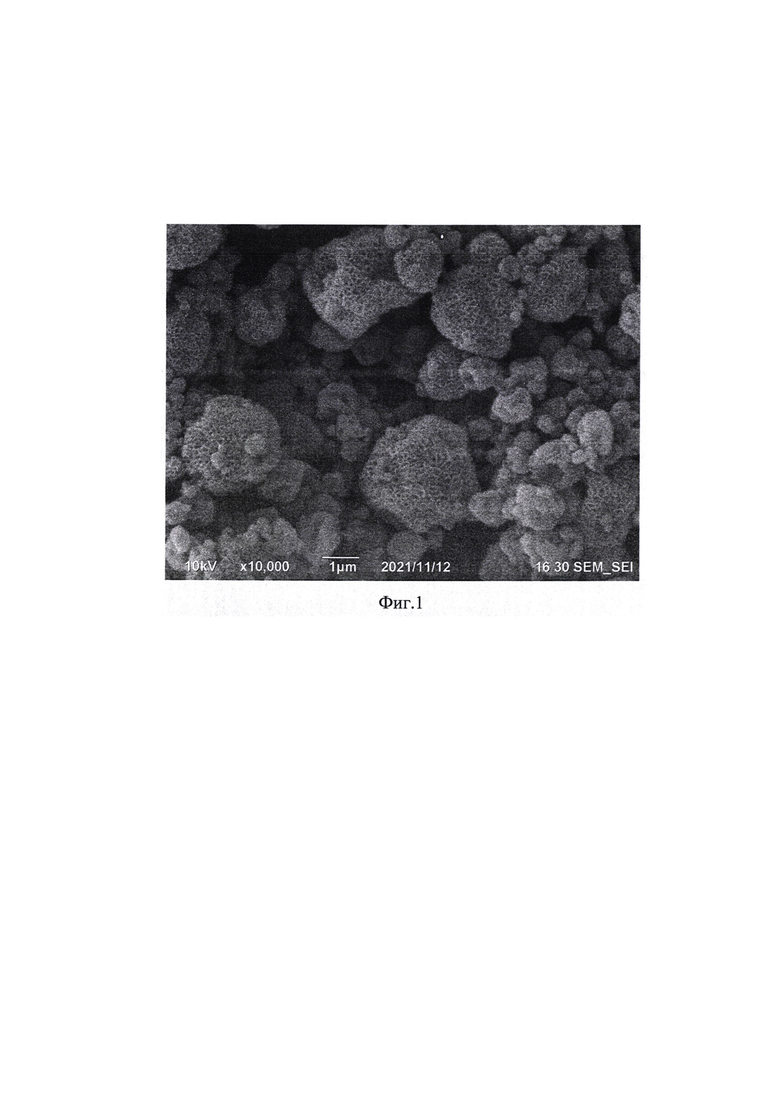

Затем добавляют нейтрализующий агент - соляную кислоту концентрацией 1 моль/л до достижения водородного показателя 6,0, отделяют полученные частицы размером от 1 до 5 мкм, содержащие фаз о во- переходный компонент, покрытые оболочкой из диоксида кремния, от дисперсионной среды с помощью центрифугирования при ускорении 2000 g, высушивают по лученные частицы на воздухе при температуре плюс 90°С с получением целевого теплоаккумулирующего материала в виде порошка. На фиг.1 показана электронная микрофотография полученного теплоаккумулирующего материала с видимыми капсулами диаметром от 1 до 5 мкм.

Термическую стабильность полученного теплоаккумулирующего материала определяют с помощью термогравиметрии (нагрев от 20°С до 500°С со скоростью 10°С/мин). Потеря массы неинкапсулированного октадекана начинается при температуре плюс 101°С, для образца полученного теплоаккумулирующего материала - начиная с температуры плюс 135°С.

Температуру и тепловой эффект плавления определяют с помощью метода дифференциальной сканирующей калориметрии при термоциклировании образца в диапазоне температур минус 20 - плюс 120°С со скоростью 10°С/мин. Проводят 5 циклов нагрев - охлаждение в указанном диапазоне температур. Полученный образец характеризуется температурой плавления инкапсулированного фазово-переходного компонента плюс 43,6°С в первом цикле и пятом цикле охлаждение - нагрев. Удельная энтальпия плавления образца (на единицу массы полученного порошкообразного материала) составляет 117 Дж/г в первом цикле и 115 Дж/г в пятом цикле. Таким образом, полученный теплоаккумулирующий материал может быть использован по целевому назначению при температуре плюс 43,6°С.

Пример 2

Проводят смешение ФПК (дециловый спирт), алкоксиалкилсилана (октадецилтриэтоксисилан) и тетраалкоксисилана (тетраметоксисилан) при температуре плюс 20°С. Смешение проводят при массовом соотношении ФПК и алкоксиалкилсилана 5:1. Добавление тетраалкоксисилана проводят из расчета массового отношения ФПК и тетраалкоксисилана 2:1.

После этого проводят диспергирование смеси при температуре плюс 20°С в воде путем воздействия ультразвуком с частотой 20 кГц и мощностью 750 Вт с получением эмульсии типа «масло - в воде» со средним диаметром капель 500 нм.

Добавляют водный раствор гидроксида натрия, катализирующего гидролиз тетраалкоксисилана на поверхности капель эмульсии с образованием слоя диоксида кремния, выдерживают смесь при температуре плюс 20°С в течение 600 минут при перемешивании для обеспечения полноты протекания реакции гидролиза.

Добавляют нейтрализующий агент - уксусную кислоту до достижения водородного показателя 8, отделяют полученные частицы размером от 250 нм до 1,2 мкм, содержащие фазово-переходный компонент, покрытые слоем диоксида кремния, от дисперсионной среды с помощью центрифугирования при ускорении 2000 g, высушивают полученные частицы на воздухе при температуре плюс 90°С с получением целевого теплоаккумулирующего материала в виде порошка.

Термическую стабильность полученного теплоаккумулирующего материала определяют с помощью термогравиметрии аналогично примеру 1. Потеря массы неинкапсулированного децилового спирта начинается при температуре плюс 98°С, для образца полученного теплоаккумулирующего материала - начиная с температуры плюс 147°С.

Температуру и тепловой эффект плавления определяют с помощью метода дифференциальной сканирующей калориметрии при термоциклировании образца в диапазоне температур минус 30 - плюс 120°С со скоростью 10°С/мин. Проводят 5 циклов нагрев - охлаждение в указанном диапазоне температур. Полученный образец характеризуется температурой плавления инкапсулированного фазово-переходного компонента плюс 6,5°С в первом цикле и пятом цикле охлаждение - нагрев. Удельная энтальпия плавления образца (на единицу массы полученного порошкообразного материала) составляет 98 Дж/г в первом цикле и 97 Дж/г в пятом цикле. Таким образом, полученный теплоаккумулирующий материал может быть использован по целевому назначению при температуре плюс 6,5°С.

Пример 3

Проводят смешение ФПК (нонан), алкоксиалкилсилана (гексадецилтриметоксисилан) и тетраалкоксисилана (тетраэтоксисилан) при температуре плюс 20°С. Смешение проводят при массовом соотношении ФПК и алкоксиалкилсилана 10:1. Добавление тетраалкоксисилана проводят из расчета массового отношения ФПК и тетраалкоксисилана 3:1.

После этого проводят диспергирование смеси при температуре плюс 4°С в воде путем воздействия ультразвуком с частотой 40 кГц и мощностью 1000 Вт с получением эмульсии типа «масло - в воде» со средним диаметром капель 100 нм.

Добавляют водный раствор аммиака, катализирующего гидролиз тетраалкоксисилана на поверхности капель эмульсии с образованием слоя диоксида кремния, выдерживают смесь при температуре плюс 20°С в течение 120 минут при перемешивании для обеспечения полноты протекания реакции гидролиза.

Добавляют нейтрализующий агент - серную кислоту до достижения водородного показателя 5,0, отделяют полученные частицы размером от 100 нм до 250 нм, содержащие фазово-переходный компонент, покрытые слоем диоксида кремния, от дисперсионной среды с помощью центрифугирования при ускорении 5000 g, высушивают полученные частицы на воздухе при температуре плюс 50°С с получением целевого теплоаккумулирующего материала в виде порошка.

Термическую стабильность полученного теплоаккумулирующего материала определяют с помощью термогравиметрии аналогично примеру 1. Потеря массы неинкапсулированного нонана начинается при температуре плюс 30°С, для образца полученного теплоаккумулирующего материала -начиная с температуры плюс 112°С.

Температуру и тепловой эффект плавления определяют с помощью метода дифференциальной сканирующей калориметрии при термоциклировании образца в диапазоне температур минус 70 - плюс 120°С со скоростью 10°С/мин. Проводят 5 циклов нагрев - охлаждение в указанном диапазоне температур. Полученный образец характеризуется температурой плавления инкапсулированного фазово-переходного материала минус 53,5°С в первом цикле и пятом цикле охлаждение - нагрев. Удельная энтальпия плавления образца (на единицу массы полученного порошкообразного материала) составляет 72 Дж/г в первом цикле и 71 Дж/г в пятом цикле. Таким образом, полученный теплоаккумулирующий материал может быть использован по целевому назначению при температуре минус 53,5°С.

Пример 4

Проводят смешение ФПК (гексакозановая кислота), алкоксиалкилсилана (гексадецилтриметоксисилан) и тетраалкоксисилана (тетраэтоксисилан) при температуре плюс 95°С. Смешение проводят при массовом соотношении ФПК и алкоксиалкилсилана 2:1. Добавление тетраалкоксисилана проводят из расчета массового отношения ФПК и тетраалкоксисилана 1:1,25.

После этого проводят диспергирование смеси при температуре плюс 95°С в воде путем воздействия ультразвуком с частотой 22 кГц и мощностью 100 Вт с получением эмульсии типа «масло - в воде» со средним диаметром капель 90 мкм.

Добавляют водный раствор аммиака, катализирующего гидролиз тетраалкоксисилана на поверхности капель эмульсии с образованием слоя диоксида кремния, выдерживают смесь при температуре плюс 90°С в течение 5 минут при перемешивании для обеспечения полноты протекания реакции гидролиза.

Добавляют нейтрализующий агент - соляную кислоту до достижения водородного показателя 7,0, отделяют полученные частицы размером от 80 мкм до 100 мкм, содержащие фазово-переходный компонент, покрытые слоем диоксида кремния, от дисперсионной среды с помощью центрифугирования при ускорении 2000 g, высушивают полученные частицы на воздухе при температуре плюс 90°С с получением целевого теплоаккумулирующего материала в виде порошка.

Термическую стабильность полученного теплоаккумулирующего материала определяют с помощью термогравиметрии аналогично примеру 1. Потеря массы неинкапсулированной гексакозановой кислоты имеет место начиная с температуры плюс 197°С, для образца полученного теплоаккумулирующего материала - начиная с температуры плюс 249°С.

Температуру и тепловой эффект плавления определяют с помощью метода дифференциальной сканирующей калориметрии при термоциклировании образца в диапазоне температур минус 20 - плюс 130°С со скоростью 10°С/мин. Проводят 5 циклов нагрев - охлаждение в указанном диапазоне температур. Полученный образец характеризуется температурой плавления инкапсулированного фазово-переходного компонента плюс 89°С в первом цикле и пятом цикле охлаждение - нагрев. Удельная энтальпия плавления образца (на единицу массы полученного порошкообразного материала) составляет 135 Дж/г в первом цикле и 133 Дж/г в пятом цикле. Таким образом, полученный теплоаккумулирующий материал может быть использован по целевому назначению при температуре плюс 89°С.

Из представленных данных следует, что описываемый способ более простой в исполнении, обеспечивает стабильность инкапсулирования фазово-переходного компонента, расширение диапазона размеров получаемых капсул (от 100 нм до 100 мкм) и температурного диапазона их применимости, а также повышение термической и химической стабильности при циклическом протекании фазовых переходов плавления и кристаллизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения инкапсулированного фазово-переходного материала | 2023 |

|

RU2826500C1 |

| Состав теплоаккумулирующего покрытия | 2023 |

|

RU2831648C1 |

| Способ получения теплоаккумулирующего материала | 2022 |

|

RU2805415C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2021 |

|

RU2792729C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛАТРАТНЫХ ГИДРАТОВ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ГАЗОВ | 2019 |

|

RU2704971C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЕ КАПСУЛЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2813587C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ЛИКВИДАЦИИ НЕФТЕРАЗЛИВОВ | 2018 |

|

RU2691716C1 |

| Способ получения катализаторов гидроочистки углеводородного сырья на основе аморфных металлических наночастиц | 2017 |

|

RU2645354C1 |

| ВОДООТТАЛКИВАЮЩИЕ ПОЛИОРГАНОСИЛОКСАНОВЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2634780C2 |

| ВОДООТТАЛКИВАЮЩИЕ КРЕМНИЙОРГАНИЧЕСКИЕ МАТЕРИАЛЫ | 2013 |

|

RU2633008C2 |

Изобретение относится к способу получения теплоаккумулирующих материалов, способных обратимо поглощать и выделять тепловую энергию за счет протекания фазовых переходов первого рода (плавление и кристаллизация) и может быть использовано в системах пассивной терморегуляции, а также в качестве наполнителя для различных материалов и покрытий для повышения их удельной теплоемкости и теплоаккумулирующей способности. Предложен способ получения теплоаккумулирующего материала, включающий смешение фазово-переходного компонента, который представляет собой насыщенные углеводороды нормального строения (парафины), жирные спирты или жирные кислоты, алкоксиалкилсилана и тетраалкоксисилана при температуре выше температуры конца плавления фазово-переходного компонента, диспергирование образованной смеси в предварительно нагретой до температуры выше температуры конца плавления фазово-переходного компонента воде при воздействии ультразвуком с частотой от 20 до 40 кГц и мощностью от 100 до 1000 Вт с получением продукта диспергирования, представляющего собой эмульсию типа «масло - в воде» с размером капель 100 нм - 100 мкм, в которой дисперсной фазой является раствор алкоксиалкилсилана и тетраалкоксисилана в фазово-переходном компоненте, смешение продукта диспергирования с щелочным агентом и выдерживание образованной смеси при температуре 20,0 - 90,0°С, в течение 5,0 - 600,0 минут при перемешивании, приводящее к гидролизу тетраалкоксисилана на поверхности капель эмульсии с образованием частиц размером 100 нм - 100 мкм, содержащих фазово-переходный компонент, покрытых оболочкой из диоксида кремния, последующее добавление к указанной смеси агента нейтрализации до достижения водородного показателя 5,0 - 8,0, отделение вышеоговоренных частиц и их сушку с получением целевого теплоаккумулирующего материала в виде порошка. Технический результат – предложенный способ позволяет обеспечить локализацию гидролиза тетраалкоксисилана на поверхности капель эмульсии расплавленного фазово-переходного компонента в воде. 1 ил., 4 пр.

Способ получения теплоаккумулирующего материала, включающий смешение фазово-переходного компонента, который представляет собой насыщенные углеводороды нормального строения (парафины), жирные спирты или жирные кислоты, алкоксиалкилсилана и тетраалкоксисилана при температуре выше температуры конца плавления фазово-переходного компонента, диспергирование образованной смеси в предварительно нагретой до температуры выше температуры конца плавления фазово-переходного компонента воде при воздействии ультразвуком с частотой от 20 до 40 кГц и мощностью от 100 до 1000 Вт с получением продукта диспергирования, представляющего собой эмульсию типа «масло - в воде» с размером капель 100 нм - 100 мкм, в которой дисперсной фазой является раствор алкоксиалкилсилана и тетраалкоксисилана в фазово-переходном компоненте, смешение продукта диспергирования с щелочным агентом и выдерживание образованной смеси при температуре 20,0 - 90,0°С, в течение 5,0 - 600,0 минут при перемешивании, приводящее к гидролизу тетраалкоксисилана на поверхности капель эмульсии с образованием частиц размером 100 нм - 100 мкм, содержащих фазово-переходный компонент, покрытых оболочкой из диоксида кремния, последующее добавление к указанной смеси агента нейтрализации до достижения водородного показателя 5,0 - 8,0, отделение вышеоговоренных частиц и их сушку с получением целевого теплоаккумулирующего материала в виде порошка.

| CN 105802586 A, 27.07.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВЫХ ТЕПЛОАККУМУЛИРУЮЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2708577C1 |

| Способ прикрепления со единенных с нитью накала проводников к цоколю электрических ламп накаливания | 1930 |

|

SU20204A1 |

| CN 111621265 A, 04.09.2020. | |||

Авторы

Даты

2023-03-13—Публикация

2021-12-14—Подача