Область техники, к которой относится изобретение

Изобретение относится к области текущего ремонта и технического обслуживания рельсовых транспортных средств, преимущественно тягового подвижного состава железнодорожного транспорта (локомотивов, моторвагонов, трамваев).

Уровень техники

Обеспечение бесперебойной работы локомотивного парка является одной из важнейших задач развития железнодорожного транспорта. Уровень готовности транспортного средства к эксплуатации определяется его коэффициентом готовности, физический смысл которого состоит в том, что в прогнозируемый момент времени транспортное средство будет исправно и не будет находиться на внеплановом ремонте. С целью повышения коэффициента готовности подвижного состава рельсового транспорта все шире применяется смешанная система ремонта, которая представляет собой симбиоз планового обслуживания (ремонта) и ремонта по техническому состоянию, который заключается в устранении неисправностей объекта, выявленных в ходе плановых работ или диагностики его технического состояния.

До недавнего времени техническое обслуживание (ТО) и текущий ремонт (TP) локомотивов и других рельсовых транспортных средств проводился, преимущественно, на специализированных технологических позициях, расположенных в пределах локомотиворемонтного предприятия (депо) (см., например, О.П. Супчинский «Повышение эффективности управления техническим состоянием магистральных локомотивов», диссертация на соискание ученой степени, ОмГУПС, 2019 г, https://www.omgups.ru/science/diss/soiskateli/supchinskiv-oleg-pavlovich/dis_supchinsky.pdf).

Согласно упомянутому источнику, рис. 3.4, стр. 62, при проведении ТО-3 и ТР-1 (самого массового вида работ) тепловозов 2ТЭ116 и 2ТЭ116У задействовано шесть технологических позиций. На позиции 1 выполняется обдувка тяговых двигателей, затем тепловоз перемещается на позицию 2 в цех, где выполняют вибродиагностику зубчатой передачи и подшипниковых узлов, производят замеры бандажей колесных пар, высоты путеочистителя и автосцепных устройств, далее тепловоз выводят из цеха и подают на позицию 3, где при работающем дизеле проверяют работу всех групп оборудования, после этого тепловоз ставится на ремонтное стойло - позиция 4, для выполнения цикловых работ. По завершении цикловых работ тепловоз перемещается на позицию 5 обточки бандажей колесных пар и далее на позицию 6 для проверки групп оборудования при работающем дизеле и предъявления машины приемщику. При выполнении работ ТР-2 и ТР-3 технологических позиций еще больше.

В случае обслуживания многосекционных транспортных средств, традиционный способ не предусматривает их принудительного расцепления на секции и между позициями перемещают всю сцепку целиком. Длина обслуживаемых сцепок определяет размеры ремонтного стойла (позиции).

Существенным недостатком традиционного способа ремонта и технического обслуживания являются большие потери времени на маневровые работы по перестановке локомотива с одной технологической позиции на другую, причем эти позиции, зачастую, располагаются на значительном удалении друг от друга в разных точках локомотивного депо. Как результат - длительные простои тягового подвижного состава на обслуживании.

В качестве наиболее близкого аналога для заявляемого способа ремонта и технического обслуживания рельсовых транспортных средств выбран способ, предполагающий расцепление рельсового транспортного средства на секции, подачу в цех и последующее посекционное обслуживание на ремонтных позициях, размещенных вдоль рельсового пути, проходящего через цеховое помещение депо (см. кн. «Поточные линии ремонта локомотивов в депо», Москва: Транспорт, 1983, с. 9-11).

Перед постановкой на ремонт или техническое обслуживание, как правило, производят назначение основных (плановых) работ в соответствии с планируемым видом ремонта или ТО рельсового транспортного средства, дают оценку его технического состояния путем входного контроля и диагностики.

В известном (поточном) способе секции подаются на обслуживание поочередно и последовательно перемещаются между упорядоченными в линию специализированными технологическими (ремонтными) позициями, на каждой из которых выполняют отдельные виды назначенных работ. Пока головная секция обслуживается на первой позиции, последующая секция ожидает своей очереди и подается на эту позицию только на следующем такте работы поточной линии, одновременно с перемещением головной секции на последующую ремонтную позицию. Если количество секций в сцепке рельсового транспортного средства больше, соответственно они попадают на линию позже - на третьем и четвертом тактах. Аналогичным образом происходит ожидание на выходе поточной линии: секции, прошедшие цепочку ремонтных позиций, ожидают, когда последующие за ними секции завершат обслуживание. Чем больше секций, тем длительнее простои.

Другим существенным недостатком поточного способа ремонта являются жесткие требования соблюдения такта работы поточной линии и связанные с этим проблемы проведения внеплановых работ, назначаемых дополнительно к основным плановым по результатам оценки технического состояния и диагностики.

В случае необходимости проведения с секцией внеплановых работ, чтобы не допустить сбоя такта работы поточной линии, секцию переставляют на резервную позицию, где она ожидает прихода специалистов, не задействованных в основных (плановых) работах и доставку нужных деталей и узлов.

Для перестановки секции на резервную позицию, расположенную вне поточной линии, требуется привлечение маневровой техники. Простои секции на резервной позиции могут быть значительными, превышающими длительность одного такта работы поточной линии, т.к. обычно весь обслуживающий персонал занят на плановых работах. Все это время остальные секции РТС, завершившие обслуживание, вынуждены простаивать в ожидании на запасных путях.

Внеплановый ремонт является существенной проблемой для поточных линий, специализирующихся на проведении технического обслуживания (ТО-2 и ТО-3) и текущего ремонта малого объема (ТР-1), на которые приходится основная доля загрузки депо.

Известно использование двух (и более) параллельных поточных линий (см. кн. «Поточные линии ремонта локомотивов в депо», Москва: Транспорт, 1983, с. 12, рис. 2). В этом случае все секции рельсового транспортного средства одновременно подаются в цех и устанавливаются каждая на своем рельсовом пути с ремонтными позициями, т.е. каждая - на отдельной поточной линии. Ремонт секций в этом случае осуществляется параллельно, что позволяет сократить общее время ремонта РТС.

Однако такое решение может быть реализовано не в каждом депо, т.к. требует существенного увеличения производственных площадей. При этом остаются жесткие требования к такту работы поточных линий и связанные с этим проблемы проведения дополнительных внеплановых работ.

Традиционная система ремонта и технического обслуживания локомотивов включает связанные между собой рельсовыми путями специализированные технологические позиции, рассредоточенные по территории локомотиворемонтного предприятия, и маневровые средства для перемещения локомотивов между позициями (Супчинский О.П. «Повышение эффективности управления техническим состоянием магистральных локомотивов», Диссертация на соискание ученой степ., ОмГУПС, 2019, рис. 3.4, стр. 62).

К недостаткам традиционной системы ремонта следует отнести длительные простои транспортных средств на обслуживании, обусловленные большим количеством маневровых работ и удаленностью технологических позиций.

В качестве наиболее близкого аналога для заявляемого комплекса принят известный технологический комплекс для ремонта и технического обслуживания рельсовых транспортных средств, в том числе состоящих из двух и более секций (кн. «Поточные линии ремонта локомотивов в депо», Москва: Транспорт, 1983, с. 9-11).

Известный комплекс характеризуется следующими признаками, сходными с заявляемым решением, а именно: он включает проходящий через цех рельсовый путь, разнесенные вдоль него ремонтные позиции, каждая из которых рассчитана на размещение одной секции рельсового транспортного средства, технологическое оборудование для выполнения диагностики, технического обслуживания, ремонта и экипировки секций, а также устройство для перемещения секций.

В известном решении технологическое оборудование рассредоточено вдоль рельсового пути на специализированных технологических (ремонтных) позициях, образующих т.н. поточную линию. Недостатки, проявляющиеся при работе поточной линии: длительные простои транспортного средства на ремонте (обслуживании), зависимость одной ремонтной позиции от другой, жесткие требования к соблюдению такта работы и связанные с этим проблемы проведения внеплановых работ.

Известные технологические (ремонтные) позиции, рассчитанные на размещение и обслуживание одной секции рельсового транспортного средства, см. кн. «Поточные линии ремонта локомотивов в депо», Москва: Транспорт, 1983, стр. 14-19, приняты в качестве наиболее близкого аналога для третьего объекта изобретения - ремонтной позиции.

К недостаткам известных ремонтных позиций можно отнести то, что они оснащены специализированными комплектами оборудования и позволяют выполнить лишь определенные виды работ из общего списка назначенных. Для выполнения полного списка работ требуется целый комплекс (совокупность) ремонтных позиций.

Заявляемая группа изобретений направлена на сокращение времени простоя рельсового транспортного средства в ремонте (на обслуживании) с одновременным решением проблем внепланового ремонта.

Применение изобретения позволяет добиться значительного сокращения времени простоя рельсового транспортного средства в депо (на ремонте или ТО), за счет возможности параллельного ремонта секций, минимизации количества маневровых работ и возможности проведения дополнительных внеплановых работ в ходе основного обслуживания, на той же ремонтной позиции, где выполняются основные плановые работы.

Раскрытие сущности изобретения

Вышеупомянутые проблемы решены и результаты достигнуты благодаря тому, что в способе ремонта и технического обслуживания рельсовых транспортных средств, состоящих, как минимум, из двух секций, включающем назначение основных работ, в соответствии с планируемым видом ремонта или технического обслуживания рельсового транспортного средства, оценку его технического состояния, расцепление на секции, подачу в цех и посекционное обслуживание на ремонтных позициях, размещенных вдоль рельсового пути, проходящего через цех, согласно заявляемому изобретению, все секции подают в цех одновременно и, сохраняя последовательность сцепки, размещают их на отдельных ремонтных позициях, каждая из которых оснащена комплектом оборудования, позволяющим выполнить полный комплекс основных работ, включающих диагностику, техническое обслуживание, ремонт и экипировку секции, при этом дополнительные работы, назначенные по результатам оценки технического состояния и диагностики секции, выполняют на тех же ремонтных позициях, что и основные. Здесь же (на позиции) проводятся и все контрольные испытания секции после ремонта (обслуживания), предусмотренные видом выполняемого ТО или ТР.

В отличие от ближайшего аналога, в предлагаемом способе все секции одновременно подают в цех и, сохраняя последовательность сцепки, устанавливают каждую секцию на отдельной ремонтной позиции, оснащенной универсальным комплектом технологического оборудования, позволяющим выполнить любые виды работ по ТО и ТР. В результате обеспечивается возможность параллельного одновременного обслуживания сразу всех секций рельсового транспортного средства.

Уровень оснащенности ремонтных позиций позволяет, в случае выявления неисправностей и назначении дополнительных внеплановых работ, выполнить их здесь же, на той же ремонтной позиции силами той же бригады, что выполняет основные плановые работы. К примеру, при проведении обслуживания по ТО-2 или ТО-3, на той же ремонтной позиции могут быть выполнены операции, соответствующие регламенту текущего среднего ремонта (ТР-2) или даже ремонта большого объема (ТР-3).

Благодаря тому, что все плановые и внеплановые работы выполняются на одном месте, исключена необходимость перестановки секций между позициями в процессе обслуживания.

Все это в совокупности позволяет существенно сократить время простоя транспортного средства в ремонте (на обслуживании).

Количество маневровых работ сокращается до минимума. Минимизации маневровых работ способствует и размещение секций на ремонтных позициях с сохранением последовательности сцепки.

Использование ремонтных позиций, упорядоченных вдоль рельсового пути, способствует наиболее экономному и рациональному использованию производственных площадей и обеспечивает возможность реализации предлагаемого способа в большинстве существующих депо с ограниченными площадями.

В предпочтительных случаях осуществления изобретения подачу секций в цех и обратно выполняют посредством тягового агрегата на комбинированном ходу с гибридной силовой установкой, при этом его используют для перемещения секции в пределах ремонтной позиции при необходимости изменения ее положения относительно оборудования этой позиции.

Секции подают в цех в сочлененном виде методом втягивания и производят последовательное отцепление крайних секций «с хвоста», по мере достижения хвостовой секцией свободной ремонтной позиции.

Вышеупомянутые технические результаты достигаются также благодаря тому, что в технологическом комплексе для ремонта и технического обслуживания рельсовых транспортных средств, состоящих, как минимум, из двух секций, содержащем ремонтные позиции, размещенные вдоль рельсового пути, проходящего через цех, каждая из которых рассчитана на размещение одной секции рельсового транспортного средства, оборудование для выполнения диагностики, технического обслуживания, ремонта и экипировки секций и устройство для перемещения секций, согласно заявляемому изобретению, оборудование для выполнения диагностики, технического обслуживания, ремонта и экипировки секций, сгруппировано на одной ремонтной позиции и повторено на каждой последующей ремонтной позиции за исключением отдельных единиц, выполненных с возможностью перемещения между ремонтными позициями.

В отличие от ближайшего аналога, в котором технологическое оборудование для выполнения диагностики, технического обслуживания, ремонта и экипировки секции, разнесено по длине рельсового пути и рассредоточено по нескольким позициям, в предлагаемом решении все необходимое оборудование сгруппировано в пределах одной ремонтной позиции и повторено на каждой последующей позиции, за исключением отдельных единиц. Это исключение составляет редко используемое и/или дорогостоящее оборудование, однако его выполняют с возможностью перемещения между ремонтными позициями, что обеспечивает, при необходимости, возможность его применения на любой из позиций.

Таким образом, можно сказать, что в предлагаемом технологическом комплексе каждая ремонтная позиция оснащена полным минимальным, но достаточным комплектом оборудования, позволяющим выполнить любые работы, предусмотренные в рамках любого вида ТО и TP рельсового транспортного средства.

В итоге исключается необходимость перемещения секций между позициями и обеспечивается возможность выполнения в одном месте всех плановых и внеплановых работ, при этом работы на всех секциях осуществляются одновременно (параллельно), снижается количество маневровых работ, достигается сокращение времени простоя рельсовых транспортных средств (далее - РТС) в ремонте (на обслуживании).

Затраты на оснащение ремонтных позиций окупаются благодаря достигнутым результатам: сокращению времени простоев в ремонте, повышению коэффициента готовности локомотивного парка (парка РТС) к эксплуатации.

Упорядоченное размещение ремонтных позиций вдоль рельсового пути и исключение необходимости устройства отдельной ремонтной позиции для проведения внеплановых работ, способствует наиболее рациональному и экономному использованию производственных площадей, что существенно расширяет возможности использования изобретения, т.к. позволяет реализовать предлагаемый комплекс на базе существующих помещений любого локомотивного хозяйства, имеющих ограниченные производственные площади.

Устройство для перемещения секций, предпочтительно, выполнено в виде тягового агрегата с гибридной силовой установкой на комбинированном колесно-рельсовом ходу. Гибридная силовая установка включает дизель-генераторную установку для работы на открытом воздухе и встроенный аккумулятор для работы в закрытых помещениях. Такой тяговый агрегат позволяет выполнять независимое перемещение секции в пределах ремонтной позиции при выполнении отдельных видов работ.

Тяговый агрегат может быть выполнен с возможностью дистанционного управления, что способствует повышению оперативности и снижению трудоемкости работ.

Рациональное количество ремонтных позиций в каждом конкретном случае реализации изобретения определяется изначальной базовой конфигурацией депо и составом обслуживаемого парка локомотивов. Так, например, если основную долю парка локомотивного депо составляют трехсекционные локомотивы, то целесообразным будет размещение вдоль рельсового пути трех ремонтных позиций.

Если локомотивный парк состоит только из двухсекционных локомотивов, то достаточно иметь две ремонтные позиции на одном рельсовом пути.

Для более крупных депо предлагаемое техническое решение может быть тиражировано по модульному принципу: рельсовый путь с размещенными вдоль него ремонтными позициями может быть, как минимум один раз, продублирован внутри цеха. Иными словами, в цеху может быть расположено два (или более) рельсовых пути с размещенными вдоль них ремонтными позициями, каждая из которых оснащена универсальным комплектом оборудования.

В этих случаях отдельные единицы оборудования ремонтных позиций одного рельсового пути могут быть выполнены с возможностью перемещения на смежную ремонтную позицию второго рельсового пути.

Достижение вышеупомянутых технических результатов обеспечивается также благодаря тому, что ремонтная позиция, рассчитанная на обслуживание одной секции рельсового транспортного средства, согласно заявляемому изобретению, оснащена комплектом оборудования для выполнения диагностики, технического обслуживания, ремонта и экипировки секции.

Этот комплект оборудования включает: мобильные приборы для контроля и диагностирования электрических аппаратов и машин, пневматического тормозного оборудования и механических узлов секции, грузоподъемные механизмы для подъема и опускания кузова, вывешивания колесно-моторных блоков, механизмы для смены колесно-моторных блоков, кожухов зубчатых передач, поглощающих аппаратов автосцепки и аккумуляторных батарей, мобильную установку для сушки изоляции тяговых двигателей, передвижное зарядно-разрядное устройство и заправочный комплекс смазки. Как правило, каждая ремонтная позиция оснащена эстакадой.

Современное развитие техники, позволило существенно уменьшить габариты используемого оборудования при сохранении его функциональности и мощности. Большая часть оборудования выполнена мобильной, т.е. с возможностью перемещения. Все это позволило рационально распределить оборудование на позиции и исключить загромождение рабочей зоны и появление трудностей с перемещением по цеху персонала и машин.

Предлагаемый комплекс может быть использован не только для обслуживания многосекционных транспортных средств, но и транспортных средств, состоящих из одной секции.

Поясним использованные в формуле и описании термины.

Секция - составная часть локомотива, моторвагонного подвижного состава, трамвая или другого рельсового транспортного средства, выполненная в одном кузове, включающая различное механическое, электрическое и другое оборудование.

Цех - производственное помещение на территории депо, т.е. предприятия, осуществляющего ремонт подвижного состава.

Ремонтная позиция (она же - позиция) - участок производственной площади цеха, включающий отрезок рельсового пути, обеспечивающий возможность фиксированного положения обслуживаемой секции для проведения операций производственного процесса по ТО или TP, тоже, что и технологическая позиция.

Оборудование - совокупность машин, механизмов, устройств, приборов и приспособлений, необходимых для проведения работ по ТО и ТР.

Суть заявляемого изобретения поясняется примерами конкретного осуществления, иллюстрированными чертежами.

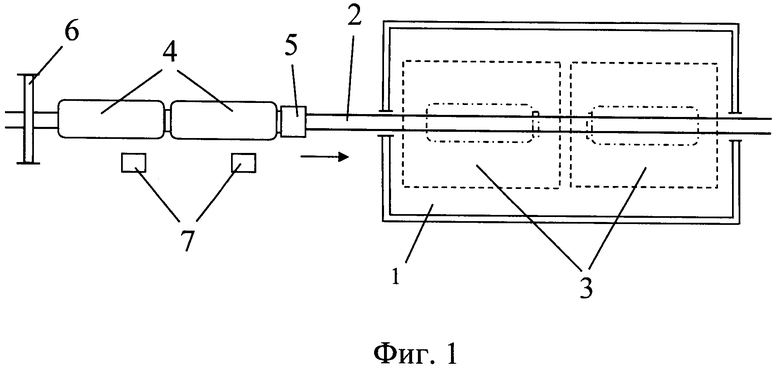

На фиг. 1 схематично показан технологический комплекс для ремонта и технического обслуживания рельсовых транспортных средств с двумя ремонтными позициями, разнесенными по длине рельсового пути, проходящего через цеховое помещение депо;

на фиг. 2 - технологический комплекс для ремонта и технического обслуживания рельсовых транспортных средств, содержащий два сквозных рельсовых пути с размещенными вдоль них ремонтными позициями.

Осуществление изобретения Технологический комплекс для ремонта и технического обслуживания рельсовых транспортных средств включает (см. фиг. 1) проходящий через цех 1 рельсовый путь 2, размещенные вдоль него ремонтные позиции 3 каждая из которых рассчитана на размещение одной секции 4 рельсового транспортного средства (далее - РТС), и устройство 5 для перемещения секций.

Каждая ремонтная позиция 3 (иначе - позиция 3) оснащена комплектом контрольно-диагностического и ремонтно-восстановительного оборудования, обеспечивающего возможность выполнения любых видов работ, предусмотренных регламентами ТО и ТР.

Как правило, комплект оборудования ремонтной позиции 3 включает:

- грузоподъемные механизмы, в частности домкраты для подъема и опускания кузова, систему вывешивания колесно-моторных блоков, мостовой кран;

- приборы для контроля и диагностирования электрических аппаратов и машин, пневматического тормозного оборудования и механических узлов, например, это могут быть мобильные приборы серий «Доктор» и «Прогноз»;

- механизмы для смены крупных узлов и агрегатов, в частности: скатоподъемник для смены колесно-моторных блоков, канавный агрегат для смены кожухов зубчатых передач и поддомкрачивания тягового электродвигателя, устройство для смены поглощающих аппаратов автосцепки, тролли для вывода аккумуляторных батарей;

- оборудование для обслуживания и экипировки локомотива, в том числе мобильную установку для сушки изоляции тяговых двигателей, передвижное зарядно-разрядное устройство и заправочный комплекс смазки;

- различные вспомогательные инструменты, приспособления и устройства.

Большая часть упомянутого оборудования сосредоточена на позиции 3 постоянно, за исключением отдельных единиц редко используемого и/или дорогостоящего оборудования, которые выполнены с возможностью перемещения между позициями 3, и при необходимости доступны для использования на любой ремонтной позиции. Таким оборудованием, например, является передвижное зарядно-разрядное устройство, заправочный комплекс смазки, устройство диагностики токоприемников.

Современные технологии и применение последних достижений научно-технического прогресса позволили минимизировать массогабаритные показатели используемого оборудования, благодаря чему исключено загромождение рабочей зоны и появление трудностей с перемещением по цеху, несмотря на большое количество оборудования, сосредоточенного на рабочих позициях.

Каждая ремонтная позиция 3, как правило, оснащена смотровой ямой (канавой) и эстакадой, предпочтительно двухъярусной.

В отдельных примерах осуществления технологического комплекса эстакада может быть одна, при этом ее выполняют с возможностью перемещения между позициями 3.

Все ремонтные позиции 3 подключены к централизованным системам электропитания, пневмо- (и/или гидро-) питания, канализации.

В качестве устройства 5 для перемещения секций может быть использовано любое известное маневровое средство или устройство для ввода под низким напряжением. Однако более предпочтительным является использование тягового агрегата с гибридной силовой установкой на комбинированном ходу, имеющего возможность перемещения как по рельсовому пути, так и по площадке с твердым покрытием, внутри и за пределами цеха по тракционным путям.

Такой агрегат может быть использован не только в случае сквозного рельсового пути 2, но и в случае глухого (тупикового) рельсового пути цеха, в отличие от обычных маневровых тепловозов. Тяговый агрегат на комбинированном ходу позволяет также перемещать секцию 4 в пределах ремонтной позиции 3 при выполнении отдельных видов работ, не затрагивая при этом секции, установленные на соседних позициях.

Гибридная силовая установка тягового агрегата включает дизель-генераторную установку для работы на открытом воздухе и встроенный аккумулятор, позволяющий работать в закрытом помещении цеха, при закрытых дверях, что невозможно при использовании маневровых тепловозов.

Тяговый агрегат может быть выполнен с возможностью дистанционного управления.

Предлагаемый способ ремонта и ТО предполагает использование подменного фонда и так называемой технологии «Пит-Стоп», согласно которой изношенное и поврежденное оборудование (функциональные узлы) заменяется на взятое из подменного фонда и подвергается выходному контролю. Ремонт снятого оборудования выполняется в отдельных специализированных цехах, при этом поддерживается необходимый запас отремонтированных и испытанных функциональных узлов.

Способ ремонта и технического обслуживания РТС, в частности локомотивов, реализуется посредством вышеупомянутого комплекса следующим образом.

Заход локомотива в депо для проведения технического обслуживания или ремонта планируется на основе существующих нормативных требований и с учетом «тяжести картины» его технического состояния, полученной на основе аналитики данных бортовых систем локомотива, мониторинга, диагностики и расчета прогнозной оценки, на основании которых производится назначение основных работ, в соответствии с планируемым видом ремонта или технического обслуживания. Постановка локомотива на ремонт осуществляется с учетом его локации и загруженности ремонтных позиций депо.

При заходе на территорию депо локомотив, пропускают через входную рамку 6 с автоматическим устройством идентификации, которое обеспечивает распознавание бортового номера локомотива, идентификацию его основных узлов и агрегатов, считывает данные бортовых микропроцессорных систем, выполняет бесконтактное измерение геометрических параметров колесных пар.

Специалист-приемщик производит визуальный осмотр локомотивных секций, осуществляет поиск дефектов, используя различные средства и методы, анализирует данные журналов, проверяет исправность и правильность показаний измерительных приборов, электрических цепей и т.д. После чего, согласно установленному перечню проверок, заполняет электронную форму, где фиксирует все выявленные дефекты, неполадки, отклонения от нормы. Эти замечания служат основанием для назначения дополнительных (внеплановых) работ. Дополнительные работы могут быть также назначены по результатам последующей диагностики секции 4 на ремонтной позиции (см. далее).

Перед подачей в цех выполняют наружную очистку и/или обмывку секций (стен кузова, крыши, ходовых частей). В случае обслуживания электровозов выполняют продувку высоковольтных камер локомотивных секций от пылевых загрязнений. Для продувки используют установленную на входе в цех поворотную установку 7 для продувки высоковольтных камер, при этом последняя может иметь модульное исполнение. Количество модулей обычно соответствует числу секций электровоза.

После очистки локомотив с помощью тягового агрегата подают в цех, например, методом втягивания, при этом выполняют последовательное отцепление крайних (хвостовых) секций, по мере достижения ими свободной ремонтной позиции 3. Таким образом каждая секция 4 локомотива размещается на отдельной ремонтной позиции 3, при этом сохраняется последовательность сцепки.

Работы на всех ремонтных позициях, как правило, выполняют в следующем порядке.

Сначала осуществляют диагностику узлов и агрегатов, оценивают их техническое состояние и принимают решение по объему производимых работ. В случае необходимости назначают дополнительные работы.

Так, например, колесно-моторные блоки вывешиваются с помощью системы вывешивания. С помощью источника стабилизированного питания обеспечивается программно-управляемый разгон колесной пары до заданной частоты вращения и ее поддержание. В процессе вращения колесных пар подшипниковым узлам, зубчатым передачам, элементам передачи вращения, а также электромагнитной системе электродвигателя проводится диагностика с помощью комплекса оперативной вибродиагностики «Прогноз». По результатам вибродиагностики состояние узлов уточняется, перечень работ корректируется, в зависимости от степени развития обнаруженных дефектов и прогнозного периода безопасной эксплуатации.

Для уточнения объемов работ по электрическому оборудованию и аппаратам, включая токоприемники, а также по оборудованию пневматической системы локомотива, с помощью мобильных приборов контроля и диагностирования серии «Доктор», проводится измерение комплекса параметров, на основе автоматического анализа которых и сравнения их значений с установленными критическими уровнями, оценивается состояние, определяются и локализуются дефекты.

Посекционная расстановка создает условия для беспрепятственного, более тщательного и качественного осмотра и обслуживания узлов, расположенных на торцах секции.

Далее выполняют работы по замене узлов (деталей, агрегатов) или восстановлению их параметров, причем эти работы включают как основные (плановые), так и назначенные дополнительные (внеплановые) работы по устранению выявленных при осмотре и диагностике неисправностей.

Например, при обнаружении увлажненности электроизоляции с помощью установки для сушки изоляции проводится автоматически регулируемая по величине температуры и количеству циклов сушка с одновременным контролем сопротивления изоляции.

Для выполнения внеплановых работ, связанных с необходимостью выкатки и переподкатки тележек колесно-моторных блоков, поглощающих аппаратов автосцепки, кожухов зубчатых передач, применяется соответствующее технологическое оборудование: скатоподъемник, канавный агрегат, установка для смены поглощающих аппаратов автосцепки.

При этом в процессе проведения работ тяговый агрегат позволяет осуществить перемещение секции 4 в пределах ремонтной позиции 3 в случае, если возникла необходимость изменения ее положения относительно оборудования этой позиции, например, при смене колесно-моторных блоков.

Здесь же, на позиции 3, выполняют контрольные испытания отремонтированных и замененных узлов, а также собранной секции в целом. В завершении выполняют работы по экипировке секции 4.

По окончании работ на всех позициях 3 выполняют вывод секций 4 локомотива из цеха 1 с одновременным их сочленением. Так как секции 4 расположены на позициях 3 в последовательности сцепки, то все маневровые работы, связанные с выводом и сочленением секций осуществляются оперативно, с минимальными затратами.

Обслуживание (ремонт) всех секций 4 рельсового транспортного средства на ремонтных позициях 3 осуществляется одновременно (параллельно) и независимо друг от друга. За счет возможности параллельного ведения работ и отсутствия необходимости перестановки секций в процессе обслуживания, достигается значительное сокращение времени простоя рельсового транспортного средства в депо, ускоряется процесс вывода локомотива на линию.

Наибольший эффект дает использование предлагаемого технического решения для таких видов технического обслуживания как ТО-2 и ТО-3, а также текущего ремонта ТР-1.

К примеру, ранее на ТР-1 электровоза затрачивали порядка 16 часов. При возникновении внеплановых работ, хотя бы на одной секции, простои локомотива увеличивались до нескольких суток в силу того, что для их выполнения требовалось ждать освобождения соответствующей ремонтной позиции и изыскивать свободный персонал, не задействованный в плановых работах. Применение настоящего способа позволило сократить простои локомотива на ТР-1 почти в два раза, при этом выявление «незапланированных» неисправностей не сказывается на сроках ремонта. Все выявленные неисправности устраняются тут же на ремонтной позиции 3 работающей бригадой.

Техническое обслуживание ТО-2 относится к наиболее частым и предполагает минимальные временные затраты. Плановые работы при ТО-2 включают только осмотр и экипировку локомотива. Применение ремонтных позиций 3, оснащенных всем необходимым оборудованием, обеспечило возможность выполнения любых технологических операций, связанных с ремонтом, заменой, снятием или установкой отдельных деталей или узлов, в случае обнаружения соответствующих неполадок. Во всех известных на сегодняшний день способах потребовалось бы перемещение секции на специальную ремонтную позицию.

Предлагаемое решение обеспечивает сочетание планового ремонта (обслуживания) и ремонта по техническому состоянию. Использование ремонтных позиций по настоящему изобретению позволяет снизить количество заходов на внеплановый ремонт, обеспечивает концентрацию максимального количества ремонтов в рамках одного локомотивного депо.

Количество ремонтных позиций 3 в цеху 1 зависит от площади (возможностей) цеха и количества секций обслуживаемых рельсовых транспортных средств.

Если позволяет площадь цеха, в нем целесообразно разместить две или даже три нитки рельсовых путей с расположенными вдоль них ремонтными позициями.

Пилотный проект, в соответствии с предлагаемым изобретением был реализован на базе одного из депо Восточно-Сибирской железной дороги. На базе двух ремонтных канав, по каждой из которых проходит рельсовый путь (2' и 2''), было сформировано шесть универсальных ремонтных позиций 3 (см. фиг. 2), по три позиции вдоль каждого рельсового пути. Каждая ремонтная позиция 3 оснащена универсальным комплектом оборудования, необходимого для выполнения технологических операций любой сложности, связанных с ремонтом, заменой, снятием или установкой узлов и агрегатов, что позволяет выполнить любые плановые и внеплановые работы без перемещения секций локомотива на другие участки, позиции или цеха.

С целью повышения коэффициента использования оборудования, в этом случае отдельные единицы оборудования ремонтных позиций могут быть выполнены с возможностью перемещения между смежными позициями 3' и 3'' рельсовых путей, например, скатоподъемник 8.

Работы на всех позициях 3 (3' и 3'') могут вестись параллельно.

Такой комплекс позволяет одновременно обслуживать два трехсекционных локомотива или три двухсекционных, при этом возможны любые другие варианты использования комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ЛОКОМОТИВОВ НА ПОЛИГОНЕ ОБРАЩЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573536C1 |

| Способ управления обслуживанием и ремонтом сложных технических объектов и система для его осуществления | 2020 |

|

RU2755373C1 |

| СПОСОБ РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ПРИМЕНЯЕМЫЕ В СПОСОБЕ АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ ДИАГНОСТИКИ И СИСТЕМА ДЛЯ КОНТРОЛЯ КАЧЕСТВА РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ | 2007 |

|

RU2357215C2 |

| СТАЦИОНАРНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ КОМПЛЕКС ДЛЯ ОБСЛУЖИВАНИЯ ВЫСОКОСКОРОСТНЫХ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2018 |

|

RU2684888C1 |

| Диагностический ремонтный комплекс для обслуживания специального железнодорожного подвижного состава | 2023 |

|

RU2808141C1 |

| Стенд вибродиагностики буксовых узлов колесных пар подвижного состава | 2022 |

|

RU2782290C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС РЕМОНТА ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2383457C2 |

| МОБИЛЬНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ РЕМОНТНЫЙ КОМПЛЕКС | 2018 |

|

RU2707669C1 |

| СПОСОБ РАБОТЫ МАНЕВРОВОГО ЛОКОМОТИВА И МАНЕВРОВЫЙ ЛОКОМОТИВ | 2010 |

|

RU2453448C1 |

| СПОСОБ РЕМОНТА ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2768307C1 |

Изобретение относится к области текущего ремонта и технического обслуживания рельсовых транспортных средств, преимущественно тягового подвижного состава железнодорожного транспорта. При ремонте и техническом обслуживании рельсовых транспортных средств все секции рельсового транспортного средства подают в цех одновременно и, сохраняя последовательность сцепки, размещают их на отдельных ремонтных позициях, каждая из которых оснащена комплектом оборудования, позволяющим выполнить полный комплекс основных работ по ТО и TP, включающих диагностику, техническое обслуживание, ремонт и экипировку секции. Все дополнительные работы, назначенные по результатам оценки технического состояния и диагностики секции, выполняют на тех же ремонтных позициях, где проводятся основные работы. Достигается сокращение времени простоя рельсового транспортного средства на обслуживании и в ремонте, снижение количества маневровых работ. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ ремонта и технического обслуживания рельсовых транспортных средств, состоящих как минимум из двух секций, включающий назначение основных работ, в соответствии с планируемым видом ремонта или технического обслуживания рельсового транспортного средства, оценку его технического состояния, расцепление на секции, подачу в цех и посекционное обслуживание на ремонтных позициях, размещенных вдоль рельсового пути, проходящего через цех, отличающийся тем, что все секции подают в цех одновременно, сохраняя последовательность сцепки, расцепляют и размещают каждую секцию на отдельной ремонтной позиции, оснащённой универсальным комплектом оборудования, при этом полный комплекс назначенных основных работ, включающих диагностику, техническое обслуживание, ремонт и экипировку секции, и дополнительные работы, назначенные по результатам оценки технического состояния и диагностики, выполняют параллельно и одновременно на всех секциях, на тех ремонтных позициях, где их разместили.

2. Способ ремонта и технического обслуживания рельсовых транспортных средств по п. 1, отличающийся тем, что подачу секций в цех и вывод из него выполняют посредством тягового агрегата на комбинированном ходу с гибридной силовой установкой, его же используют для перемещения секции в пределах ремонтной позиции при необходимости изменения ее положения относительно оборудования этой позиции.

3. Технологический комплекс для ремонта и технического обслуживания рельсовых транспортных средств, состоящих как минимум из двух секций, содержащий ремонтные позиции, размещенные вдоль рельсового пути, проходящего через цех, каждая из которых рассчитана на размещение одной секции рельсового транспортного средства, оборудование для выполнения диагностики, технического обслуживания, ремонта и экипировки секций и устройство для перемещения секций, отличающийся тем, что оборудование для выполнения диагностики, технического обслуживания, ремонта и экипировки секций, включающее мобильные приборы для контроля и диагностирования электрических аппаратов и машин, пневматического тормозного оборудования и механических узлов секции, грузоподъемные механизмы для подъема и опускания кузова и вывешивания колесно-моторных блоков, механизмы для смены колесно-моторных блоков, кожухов зубчатых передач, поглощающих аппаратов автосцепки и аккумуляторных батарей, мобильную установку для сушки изоляции тяговых двигателей, передвижное зарядно-разрядное устройство и заправочный комплекс смазки, сгруппировано на одной ремонтной позиции и повторено на каждой последующей, за исключением отдельных единиц, выполненных с возможностью перемещения между позициями, при этом устройство для перемещения секций выполнено в виде тягового агрегата на комбинированном ходу с гибридной силовой установкой.

4. Технологический комплекс для ремонта и технического обслуживания рельсовых транспортных средств по п. 3, отличающийся тем, что рельсовый путь с размещенными вдоль него ремонтными позициями как минимум один раз продублирован внутри цеха.

5. Технологический комплекс для ремонта и технического обслуживания рельсовых транспортных средств по п. 4, отличающийся тем, что отдельные единицы оборудования ремонтных позиций одного рельсового пути выполнены с возможностью перемещения на смежную ремонтную позицию второго рельсового пути.

| KR 20140034410 А, 02.04.2014 | |||

| СПОСОБ РЕМОНТА СЛОЖНЫХ ТЕХНИЧЕСКИХ ИЗДЕЛИЙ, ВКЛЮЧАЯ СИСТЕМЫ ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ | 2012 |

|

RU2492076C1 |

| 0 |

|

SU91699A1 | |

| Флюс для пайки меди, латуни и оцинкованного железа мягкими припоями | 1954 |

|

SU100470A1 |

| CN 109941311 A, 28.06.2019. | |||

Авторы

Даты

2024-02-15—Публикация

2021-04-16—Подача