Область техники, к которой относится изобретение

Изобретение относится к железнодорожному транспорту, а именно к области ремонта и технического обслуживания рельсовых транспортных средств.

Уровень техники

Известен комплекс вибродиагностики буксовых узлов колесных пар подвижного состава, содержащий раму, заглубленную в колодец под рельсовым путем, несущую опорные стойки для букс и вертикально подвижную верхнюю раму с рельсовыми вставками для накатывания колесной пары, механизм разгона колесной пары, включающий ролики, закрепленные на валах электродвигателей и пневмоцилиндры для подведения роликов к колесной паре, а также вибропреобразователи, соединенные с измерительной системой (см. патент RU 84559, Кл. G01M 17/10, опубл. 10.07.2009). Верхняя рама принимает на себя колесную пару и опускает ее буксовыми узлами на опорные стойки, после чего в действие вступает механизм разгона колесной пары и осуществляется ее диагностирование. Торможение колесной пары выполняют посредством рельсовых вставок подвижной рамы, прижимаемых к колесам.

К недостаткам известного устройства можно отнести неопределенность положения колесной пары относительно опорных стоек, вследствие возможности перекоса ее оси при накатке на стенд, а также возможность смещения буксовых узлов в процессе диагностики. Все это отрицательно сказывается на работе оборудования и достоверности получаемых диагностических данных, ввиду отсутствия обеспечения одинаковых условий проведения диагностирования. Кроме того, использование рельсовых вставок для торможения колесной пары приводит к выработке их поверхности качения и ухудшению работы стенда.

Проблема смещения буксовых узлов в процессе диагностики решается в комплексе вибродиагностики буксовых узлов колесной пары грузового вагона (патент RU 117627 U1, МПК: G01M 17/10, опубликов. 10.02.2010 г), конструкция которого принята в качестве наиболее близкого аналога для заявляемого технического решения.

Признаки ближайшего аналога, сходные с существенными признаками заявляемого решения, заключаются в том, что известный комплекс содержит основание в виде пространственной рамы, заглубленной относительно технологической рельсовой колеи цеха, размещенные на нем опоры для букс и механизмы фиксации букс, каждый из которых включает пару поворотных рычагов захватов, связанных с силовыми цилиндрами их перемещения, установленную с возможностью вертикального перемещения позиционирующую платформу с участком рельсовой колеи, соответствующим разрыву в технологической рельсовой колее, средство ротации (вращения) колесной пары, включающее ролики, закрепленные на валах электродвигателей, связанных с приводом их перемещения, вибропреобразователи, связанные с измерительным устройством, и блок управления приводами.

В закрытом положении захваты удерживают буксы от смещения, обеспечивая фиксированное положение колесной пары в процессе диагностики. Поднимаясь, захваты сдвигают буксы по опорам до тех пор, пока их движение не будет остановлено регулируемым ограничителем, что обеспечивает правильность углового положения колесной пары.

Для надежного удержания буксы каждый захват должен, при закрытии, попасть в паз между имеющимися на ее корпусе технологическими выступами. Однако в известном комплексе нет механизмов, обеспечивающих центрирование колесной пары относительно продольной оси рельсовой колеи, а потому высока вероятность отклонения положения колесной пары от симметричного. В результате захваты, расположенные симметрично относительно продольной оси рельсовой колеи, могут не закрыться полностью, попав на выступ корпуса буксы, что приведет к нестабильности положения колесной пары в процессе измерений, при этом отсутствие контроля работы приводных механизмов, исключает возможность отслеживания правильности закрытия захватов.

Произвольность положения колесной пары не позволяет обеспечить повторяемость условий диагностирования, что отрицательно сказывается на достоверности получаемых результатов, при этом нарушается симметричность нагрузки приводных роликов, что ведет к повышенному износу элементов привода колесной пары и сокращению ресурса работы стенда.

Таким образом, для получения достоверных данных и обеспечения надежности работы стенда важна не только стабильность положения колесной пары в процессе измерений, но и изначальная точность ее установки в заданное положение, соответствующее симметричному расположению колес колесной пары относительно продольной оси рельсовой колеи стенда.

Предлагаемое изобретение направлено на решение вышеупомянутых проблем, и повышение надежности работы стенда и достоверности результатов диагностирования, за счет обеспечения высокой точности и повторяемости расположения буксовых узлов колесной пары относительно функционального оборудования стенда, сокращения износов приводных элементов вращения, обеспечения контроля работы приводных механизмов и создания условий автоматизации процесса диагностирования.

Раскрытие сущности изобретения Упомянутая проблема решена, и результаты достигнуты в предлагаемом стенде вибродиагностики буксовых узлов колесных пар подвижного состава, содержащем заглубленное относительно технологической рельсовой колеи основание, размещенные на нем опоры для букс, приводные захваты для фиксации букс, установленную с возможностью вертикального перемещения позиционирующую платформу с участком рельсовой колеи, соответствующим разрыву в технологической рельсовой колее, средство вращения колесной пары в виде роликов, связанных с приводом их вращения и перемещения, вибропреобразователи, связанные с измерительным устройством, и блок управления приводами. Согласно заявляемому изобретению, стенд снабжен устройством центрирования колесной пары относительно продольной оси рельсовой колеи при закатывании, выполненным в виде размещенных на позиционирующей платформе направляющих, и группой бесконтактных датчиков, связанных с блоком управления приводами, включающей датчики наличия букс на опорах и датчики крайних положений приводных механизмов стенда: позиционирующей платформы, захватов, роликов средства вращения.

Размещенные на позиционирующей платформе вдоль каждого рельса, с его внутренней стороны, направляющие, при закатывании колесной пары на платформу, взаимодействуют своей рабочей поверхностью с дисковой поверхностью соответствующего колеса, обеспечивая выравнивание положения центра колесной пары относительно продольной оси рельсовой колеи стенда, т.е. при закатывании колесной пары на платформу происходит ее автоматическое центрирование.

В результате достигается высокая точность расположения буксовых узлов (или коротко - букс) колесной пары относительно захватов и другого функционального оборудования стенда. Во-первых, это позволяет исключить заклинивание захватов об элементы букс при закрытии и повысить равномерность распределения нагрузки на ролики средства вращения, благодаря чему повысить долговечность их службы и надежность работы стенда. Во-вторых, обеспечивается повышение достоверности результатов диагностирования за счет повторяемости условий диагностики, т.к. все колесные пары во всех случаях закатывания на стенд имеют одно и то же положение.

При этом следует отметить простоту технологической реализации устройства центрирования. Так, каждая направляющая может быть выполнена в виде детали, включающей установочную часть с отверстиями для крепежных элементов и ортогональную ей рабочую поверхность, протяженную вдоль соответствующего рельса, выполненную с возможностью взаимодействия с внутренней дисковой поверхностью соответствующего колеса колесной пары.

Целесообразно разместить направляющие на входе и выходе участка рельсовой колеи позиционирующей платформы, что позволит обеспечить возможность закатывания колесной пары на платформу с любой стороны.

Благодаря оснащению стенда группой бесконтактных датчиков, включающих датчики наличия букс на опорах и датчики крайних положений приводных механизмов, отслеживается работа приводных механизмов стенда и обеспечивается контроль правильности выполнения всех этапов работы стенда, что позволяет предотвратить возможные поломки механизмов, исключить возможные простои стенда по этим причинам и повысить надежность его работы.

Получая от датчиков сигналы о начале и окончании выполнения операции, при достижении соответствующим рабочим органом крайнего положения, устройство управления диагностикой, реализуемое измерительным устройством, связанным с блоком управления приводами, может автоматически осуществлять переход от одной операции к другой.

Таким образом, за счет создания посредством датчиков обратной связи с приводными механизмами и благодаря высокой точности взаимного расположения оборудования и контролируемого объекта - колесной пары, обеспечена возможность автоматизации процесса диагностирования. Исключение из процесса человеческого фактора также способствует повышению надежности работы стенда и достоверности получаемых результатов диагностики.

Высокая точность (определенность, повторяемость) расположения колесной пары на рабочей позиции и стабильность ее положения в процессе измерения за счет надежной фиксации букс захватами, позволяют использовать в стенде вибропреобразователи с автоматическим подводом к колесной паре и контролем их крайних положений.

С целью полной автоматизации процесса диагностики, стенд может быть оснащен механизмом выталкивания колесной пары с рабочей позиции, включающим толкатель, связанный с приводом его перемещения, и датчики крайних положений толкателя.

В предпочтительных примерах осуществления изобретения:

- в качестве приводов для перемещения захватов, роликов средства вращения, толкателя и вибропреобразователей использованы поршневые пневмоцилиндры, связанные с системой пневмопитания цеха через ресивер;

- привод вертикального перемещения позиционирующей платформы выполнен в виде баллонного(сильфонного) цилиндра, связанного с системой пневмопитания через ресивер;

- в качестве датчиков крайних положений захватов, роликов, толкателя и вибропреобразователей использованы герконовые датчики, отслеживающие положение поршня пневмоцилиндра;

- в качестве датчиков крайних положений позиционирующей платформы и в качестве датчиков наличия букс на опорах использованы вихретоковые датчики;

- захваты выполнены в виде поворотных Г-образных рычагов.

Для вращения фрикционных роликов средства вращения колесной пары, преимущественно, используют электродвигатель, связанный с каждым из роликов через дифференциал и механизм передачи вращения под углом, при этом последний соединен со штоком пневмоцилиндра, за счет чего осуществляют перемещение и прижатие ролика к колесной паре.

Электродвигатель подключен к блоку управления приводами через частотный преобразователь. Частота вращения колесной пары отслеживается бесконтактным датчиком частоты вращения, показания которого визуализируются.

Такое конструктивное исполнение привода обеспечивает распределение крутящего момента между роликами при передаче вращения, что дополнительно способствует повышению симметричности их нагрузки и позволяет скомпенсировать возможные отклонения в положении роликов и элементов колесной пары, обусловленные, например, технологическими погрешностями формы роликов, наличием наплавов на поверхности букс, что вызывает отклонение оси колесной пары и т.д. Повышение симметричности нагрузки способствует уменьшению износа роликов, повышению надежности и долговечности их работы и работы стенда вибродиагностики в целом.

Использование одного электродвигателя и одного частотного преобразователя ведет к сокращению количества приводов и способствует повышению надежности работы стенда.

В отличие от ближайшего аналога, средство вращения колесной пары не только обеспечивает ее раскручивание (разгон), но и используется для остановки колесной пары, осуществляемой методом динамического торможения электродвигателем. Исключение специализированных элементов торможения позволяет упростить конструкцию стенда и способствует повышению надежности его работы.

Для возможности диагностики буксовых узлов с кассетными подшипниками стенд снабжен комплектом адаптеров и механизмом нагружения подшипника буксы в осевом направлении с гидравлической системой создания нагрузки.

В конструкции стенда могут быть предусмотрены элементы фиксации верхнего положения позиционирующей платформы, что позволит использовать технологическую рельсовую колею цеха для перемещения подвижного состава без риска повреждения стенда.

Суть предлагаемого технического решения и возможность его промышленной применимости подтверждаются приведенными ниже примерами осуществления и чертежами, на которых изображены:

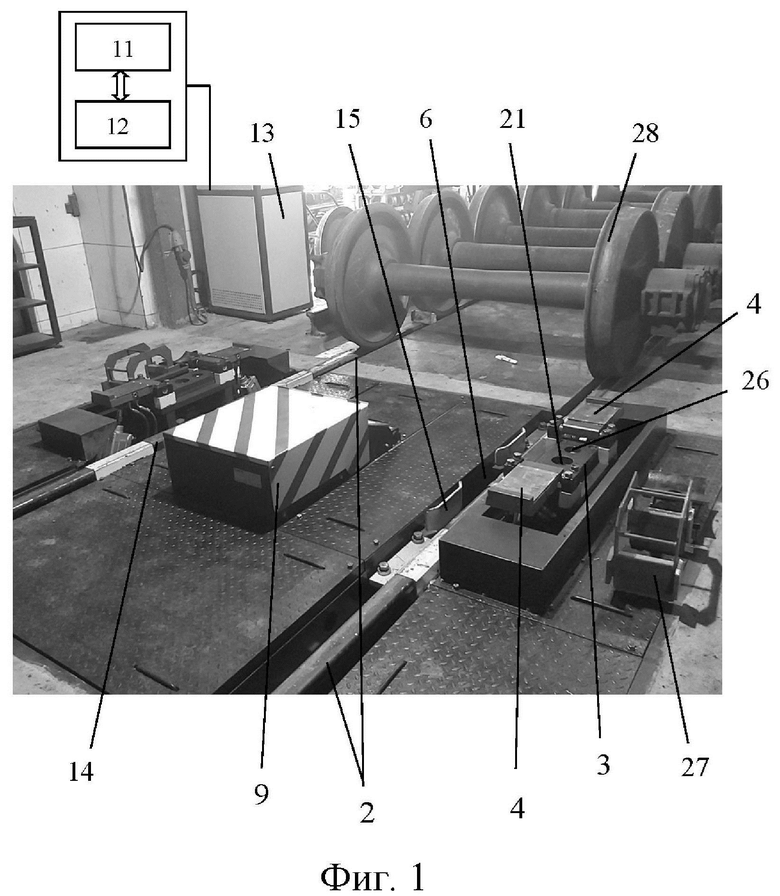

на фиг. 1 - общий вид стенда;

на фиг. 2 - стенд, вид сверху;

на фиг. 3 стенд в поперечном разрезе с установленной на нем колесной парой;

на фиг. 4 - вид А с фиг. 2, показан механизм фиксации буксового узла;

на фиг. 5 - вид В с фиг. 4, пример выполнения захвата;

на фиг. 6 - позиционирующая платформа, изометрия;

на фиг. 7 - направляющая для центрирования колесной пары;

на фиг. 8 - вибропреобразователь с приводом его вертикального перемещения;

на фиг. 9 - выталкиватель в двух видах: изометрия и продольный разрез;

на фиг. 10 - пример размещения датчиков крайних положений на пневмоцилиндре;

на фиг. 11 - адаптер.

Осуществление изобретения Стенд вибродиагностики буксовых узлов колесных пар подвижного состава, см. фиг. 1-3, включает основание 1 в виде сборно-сварной пространственной рамы, заглубленной относительно технологической рельсовой колеи 2 цеха, размещенные по краям рамы опоры 3 для букс, механизмы фиксации букс, каждый из которых включает пару оппозитно размещенных относительно соответствующей опоры 3 поворотных Г-образных захватов 4, связанных с пневмоцилиндрами 5 их перемещения (см. фиг. 4, 5), позиционирующую платформу 6, установленную между опорами 3 с возможностью вертикального перемещения, средство вращения колесной пары в виде фрикционных роликов 7, каждый из которых связан с электродвигателем 8 через дифференциал D и механизм М передачи вращения под углом, механизм выталкивания (далее - толкатель) 9, вибропреобразователи 10, соединенные с измерительным устройством 11, и блок управления приводами 12, связанный шиной данных с измерительным устройством 11 и размещенный вместе с ним в общем корпусе 13.

На позиционирующей платформе 6 (см. фиг. 6) размещены пара рельсов 14, образующих участок рельсовой колеи, соответствующий разрыву в технологической рельсовой колее 2, и направляющие 15 для центрирования колесной пары при закатывании. Для подъема и опускания платформы 6 служит баллонный (сильфонный) пневмоцилиндр 16 (см. фиг. .3).

Каждая направляющая 15 (см. фиг. 7) выполнена в виде детали, содержащей установочную часть 17 с отверстиями 18 для крепежных элементов и ортогональную ей рабочую поверхность 19, которая выполняет собственно направляющие функции.

Для изготовления направляющих 15 может быть использован прокатный угловой профиль соответствующих размеров.

Предпочтительно, направляющие 15 установлены на входе и выходе участка рельсовой колеи для возможности закатывания колесной пары на платформу 6 с любой стороны.

В качестве вибропреобразователей 10 могут быть использованы датчики вибрации с иглой (см. фиг. 8), установленные посредством пневмоцилиндров 20, подводящих датчики к буксовым узлам через технологические отверстия 21 в опорах 3 (см. фиг. 1, 3).

При этом не исключается возможность использования других вибропреобразователей с механизмами их автоматического подвода к месту измерения.

Для прижатия роликов 7 к колесной паре служат пневмоцилиндры 22, шток которых взаимодействует с механизмом М передачи вращения под углом (см. фиг. 3). Привод толкателя 9 выполнен в виде пневмоцилиндра 23 (см. фиг. 9).

Все пневмоцилиндры 5, 16, 20, 22 и 23 связаны с системой пневмопитания цеха через ресивер (на чертежах не показан), который позволяет сглаживать пульсации воздуха и способствует бесперебойной работе стенда.

Стенд оснащен группой бесконтактных датчиков, отслеживающих крайние положения приводных механизмов и наличие букс на опорах. Все датчики связаны с блоком 12 управления приводами.

В качестве датчиков крайних положений захватов 4, роликов 7, толкателя 9 и вибропреобразователей 10 могут быть использованы герконовые датчики 24 (см. фиг. 10), установленные на корпусах поршневых пневмоцилиндров 5, 20, 22 и 23, по два на каждом корпусе. Датчики 24 отслеживают положения штока (поршня) пневмоцилиндра, соответствующие крайним положениям соответствующих элементов, что обеспечивается предварительной настройкой датчиков.

Для отслеживания крайних положений позиционирующей платформы 6 служат вихретоковые датчики 25, установленные в опорных стойках основания 1 (см. фиг. З).

В отверстиях опор 3 установлены датчики 26 наличия буксы на опоре (см. фиг. 1), выполненные также в виде вихретоковых датчиков.

Применение индуктивных бесконтактных датчиков, основанных на магнитных явлениях, является предпочтительным, т.к. они не требуют механического соприкосновения с подвижной частью. Однако приведенные примеры не исключают возможности применения других датчиков, например, оптических, генераторных, магнитогерконовых, фотоэлектронных и др.

Для возможности диагностики буксовых узлов с кассетными подшипниками стенд снабжен комплектом адаптеров 27 (см. фиг. 11), размещаемых на опорах 3 для букс, и механизмом нагружения подшипника буксы в осевом направлении с гидравлической системой создания нагрузки (на чертежах не показан).

В основании 1 могут быть предусмотрены места для размещения ресивера и гидростанции, а также элементы фиксации верхнего положения позиционирующей платформы.

Блок 12 управления приводами и связанное с ним измерительное устройство 11 представляют собой программно-аппаратные блоки, выполненные на базе электронной вычислительной техники с использованием известных методов. При этом функциональность блоков обеспечивается соответствующим программным обеспечением.

Измерительное устройство 11, используя связывающую их двустороннюю шину данных, взаимодействует с блоком 12 управления приводами и осуществляет автоматическое управление процессом диагностики, в соответствии с заложенным в нем алгоритмом измерений.

Для возможности управления стендом и визуализации результатов диагностики измерительное устройство 11 снабжено дисплеем с сенсорной панелью или клавиатурой, принтером - для возможности вывода результатов диагностики на печать, и блоком связи для возможности передачи данных на внешнее устройство.

Все эти блоки, размещенные в одном корпусе 13, образуют пульт управления стендом.

Работа стенда осуществляется следующим образом.

В исходном состоянии позиционирующая платформа 6 поднята, рельсы 14 расположены на одном уровне с рельсами технологической колеи 2 (см. фиг. 1). Колесная пара 28, подлежащая диагностированию, закатывается на платформу 6.

При переходе с технологической колеи 2 на участок рельсовой колеи позиционирующей платформы 6 колеса колесной пары 28 попадают в зону действия направляющих 15, которые воздействуют своей рабочей поверхностью 19 на боковую поверхность 29 соответствующего колеса и обеспечивают выравнивание положения центра колесной пары относительно продольной оси 30 рельсовой колеи стенда (в идеале совпадающей с осью технологической колеи).

Для облегчения вхождения колеса в зону действия направляющей 15, концевые участки 31 поверхности 19, выполнены отогнутыми под некоторым углом.

Установленная на платформе 6 колесная пара 28, имеет строго определенное симметричное положение относительно продольной оси 30, что обеспечивает высокую точность расположения колес и буксовых узлов относительно функционального оборудования стенда.

После установки колесной пары 28 на позицию диагностирования позиционирующая платформа 6 плавно опускается, сохраняя свое горизонтальное положение, при этом буксы 32 колесной пары 28 размещаются в ложементах опор 3. (см. фиг. 3).

Полное опускание позиционирующей платформы 6 контролируется датчиками 25, которые передают сигнал в блок 12 управления приводами. Наличие букс 32 на опорах 3 контролируется датчиками 26, сигнал с которых также поступает в блок 12 управления приводами. Совокупность упомянутых сигналов используется для разрешения работы пневмоцилиндров 5 перемещения захватов 4.

Благодаря высокой точности и симметричности положения колес и буксовых узлов относительно функционального оборудования стенда, каждый захват 4 при поднятии беспрепятственно заходит между отливами-ограничителями, имеющимися на корпусе буксы, что обеспечивает ее надежную фиксацию и стабильность в процессе диагностики.

Перемещение каждого захвата 4 отслеживается датчиками 24, размещенными на пневмоцилиндрах 5. После получения от них сигналов о завершении и правильности выполнения операции, блок 11 через блок 12 выдает сигнал на приводные цилиндры 22, которые осуществляют подведение к колесам фрикционных роликов 7 и их прижатие к внутренней боковой поверхности колес. После получения подтверждающих сигналов от датчиков 24, размещенных на пневмоцилиндрах 22, включается электродвигатель 8 и происходит раскручивание колесной пары, при этом частота вращения контролируется датчиком частоты вращения 33 (см. фиг. 3).

Частота вращения колесной пары автоматически регулируется электронным блоком 11 с помощью частотного преобразователя и доводится до номинального значения. Индикация частоты вращения колесной пары может быть выведена на дисплей пульта управления.

После достижения частотой вращения установленного значения выполняется подведение датчиков вибрации 10 через технологические отверстия 21 опор 3 и выполняются измерения. Благодаря точности и повторяемости расположения колесной пары на стенде, датчик вибрации подводится в одну и ту же точку буксы, где выполняется измерение, т.е. обеспечивается повторяемость условий диагностики, что способствует повышению достоверности ее результатов.

Подведение и отвод вибропреобразователей 10 контролируется датчиками крайних положений 24, расположенными на пневмоцилиндрах 20.

После завершения измерений измерительное устройство 11 подает команду на остановку колесной пары, осуществляемую методом динамического торможения электродвигателем.

После полной остановки колесной пары производится отведение роликов 7, отведение захватов 4, подъем позиционирующей платформы 6 и опускание датчиков вибрации 10, при этом работа каждого механизма контролируется соответствующими датчиками. Колесная пара 28, поднятая на один уровень с рельсами технологического пути, выталкивается с рабочей позиции толкателем 9.

После выталкивания продиагностированной колесной пары процесс повторяется с новой колесной парой.

Использование датчиков для обратной связи между приводными механизмами и блоком управления приводами 12 создает условия для возможности работы стенда в автоматическом режиме, в соответствии с заложенной в устройстве 11 программой.

В автоматическом режиме работы оператор отдает только начальную и завершающую команды: команду «начать измерения» и команду «вытолкнуть колесную пару» по завершении процесса диагностики.

Возможность автоматизации процесса диагностики позволяет исключить влияние человеческого фактора, что также способствует повышению надежности работы стенда и достоверности получаемых результатов.

Предлагаемый стенд обеспечивает автоматизированный процесс диагностирования подшипников буксовых узлов с роликовыми цилиндрическими, сдвоенными и кассетными подшипниками с выдачей результатов в виде «Годен/Брак» с указанием конкретного вида дефекта и автоматическим сохранением результатов в базу данных стенда, формирование отчетов по результатам диагностирования и формирование сводных отчетов за установленный период; передачу результатов диагностирования колесных пар в систему АСУ вагонно-ремонтной компании, при этом предусмотрено программное отслеживание повторяемости результатов измерений, что исключает возможность внесения одной и той же диагностической информации (с одной колесной пары) в базу данных под разными номерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ВЫВЕШИВАНИЯ, РАСКРУТКИ С РЕВЕРСИРОВАНИЕМ КОЛЕСНОЙ ПАРЫ ПРИ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКЕ БУКСОВЫХ ПОДШИПНИКОВ ПОДВИЖНОГО СОСТАВА | 2005 |

|

RU2310182C2 |

| Стенд для испытаний колесных пар рельсового подвижного состава | 1984 |

|

SU1163186A1 |

| Стенд для испытаний колесных пар рельсового подвижного состава | 1981 |

|

SU989352A1 |

| СТЕНД ДИНАМИЧЕСКОГО КОНТРОЛЯ | 2002 |

|

RU2225601C2 |

| Стенд для испытания подшипников букс колесных пар | 2020 |

|

RU2748720C1 |

| Стенд для испытания подшипников буксовых узлов колесных пар | 2023 |

|

RU2808935C1 |

| ПОДЪЕМНО-КАТКОВЫЙ МЕХАНИЗМ | 2016 |

|

RU2639835C1 |

| СИСТЕМА ДИАГНОСТИКИ КОЛЕСНО-МОТОРНЫХ БЛОКОВ МОТОР-ВАГОННОГО ПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2378633C1 |

| ДАТЧИК ВИБРАЦИИ | 2019 |

|

RU2741150C2 |

| Способ и стенд для испытания подшипников буксовых узлов колесных пар | 2022 |

|

RU2810148C1 |

Изобретение относится к области ремонта и технического обслуживания рельсовых транспортных средств. Cтенд вибродиагностики буксовых узлов колесных пар подвижного состава содержит заглубленное относительно технологической рельсовой колеи основание, размещенные на нем опоры для букс, приводные захваты для фиксации букс, установленную с возможностью вертикального перемещения позиционирующую платформу с участком рельсовой колеи, соответствующим разрыву в технологической рельсовой колее, средство вращения колесной пары в виде роликов, связанных с приводом их вращения и перемещения, вибропреобразователи, связанные с измерительным устройством, и блок управления приводами. Cтенд снабжен устройством центрирования колесной пары относительно продольной оси рельсовой колеи стенда при закатывании, выполненным в виде размещенных на позиционирующей платформе направляющих, и группой бесконтактных датчиков, включающей датчики наличия букс на опорах и датчики крайних положений позиционирующей платформы, захватов и роликов средства вращения, при этом все датчики связаны с блоком управления приводами. Обеспечивается повышение надежности работы стенда и повышение достоверности результатов диагностирования. 12 з.п. ф-лы, 11 ил.

1. Стенд вибродиагностики буксовых узлов колесных пар подвижного состава, содержащий заглубленное относительно технологической рельсовой колеи основание, размещенные на нем опоры для букс, приводные захваты для фиксации букс, установленную с возможностью вертикального перемещения позиционирующую платформу с участком рельсовой колеи, соответствующим разрыву в технологической рельсовой колее, средство вращения колесной пары в виде роликов, связанных с приводом их вращения и перемещения, вибропреобразователи, связанные с измерительным устройством, и блок управления приводами, отличающийся тем, что стенд снабжен устройством центрирования колесной пары относительно продольной оси рельсовой колеи при закатывании, выполненным в виде размещенных на позиционирующей платформе направляющих, и группой бесконтактных датчиков, связанных с блоком управления приводами, включающей датчики наличия букс на опорах и датчики крайних положений позиционирующей платформы, захватов и роликов средства вращения.

2. Стенд по п. 1, отличающийся тем, что направляющие установлены с внутренней стороны у каждого рельса участка рельсовой колеи, при этом каждая направляющая выполнена в виде детали, включающей установочную часть с отверстиями для крепежных элементов и ортогональную ей рабочую поверхность, протяженную вдоль соответствующего рельса, выполненную с возможностью взаимодействия с внутренней дисковой поверхностью соответствующего колеса колесной пары.

3. Стенд по п. 2, отличающийся тем, что направляющие установлены на входе и выходе участка рельсовой колеи.

4. Cтенд по п. 1, отличающийся тем, что вибропреобразователи выполнены с возможностью автоматического подвода к колесной паре и контроля их крайних положений.

5. Cтенд по п. 1, отличающийся тем, что он снабжен механизмом выталкивания колесной пары с рабочей позиции, включающим толкатель, связанный с приводом его перемещения, и датчики крайних положений толкателя.

6. Cтенд по любому из пп. 1, 4, 5, отличающийся тем, что в качестве приводов перемещения захватов, роликов средства вращения, толкателя и вибропреобразователей использованы поршневые пневмоцилиндры, связанные с системой пневмопитания цеха через ресивер, при этом в качестве датчиков крайних положений захватов, роликов, толкателя и вибропреобразователей использованы герконовые датчики положения поршня пневмоцилиндра.

7. Cтенд по п. 1, отличающийся тем, что датчики наличия буксы на опоре выполнены в виде вихретоковых датчиков, установленных в отверстиях ложементов опор.

8. Cтенд по п. 1, отличающийся тем, что привод вертикального перемещения позиционирующей платформы выполнен в виде баллонного (сильфонного) цилиндра, связанного с системой пневмопитания цеха через ресивер, при этом в качестве датчиков крайних положений позиционирующей платформы использованы вихретоковые датчики.

9. Cтенд по п. 1, отличающийся тем, что привод вращения роликов выполнен в виде электродвигателя, связанного с каждым из роликов через дифференциал и механизм передачи вращения под углом, соединенный с пневмоцилиндром для перемещения и прижатия ролика к колесной паре.

10. Cтенд по п. 9, отличающийся тем, что электродвигатель подключен к блоку управления приводами через частотный преобразователь, при этом частота вращения колесной пары отслеживается бесконтактным датчиком частоты вращения, показания которого визуализируются.

11. Cтенд по п. 1, отличающийся тем, что он снабжен комплектом адаптеров для буксовых узлов с кассетными подшипниками и механизмом нагружения подшипника буксы в осевом направлении с гидравлической системой создания нагрузки.

12. Cтенд по п. 1, отличающийся тем, что захваты выполнены в виде поворотных элементов Г-образной формы.

13. Cтенд по п. 1, отличающийся тем, что предусмотрены элементы фиксации верхнего положения позиционирующей платформы.

| Устройство для автоматического управления величиной радиального усилия шлифования на круглошлифовальном станке | 1957 |

|

SU117627A2 |

| РЕЛЬСОВАЯ ЦЕПЬ ПЕРЕМЕННОГО ТОКА | 0 |

|

SU167906A1 |

| CN 109974848 A, 05.07.2019 | |||

| CN 106289824 A, 04.01.2017. | |||

Авторы

Даты

2022-10-25—Публикация

2022-01-25—Подача