Область применения изобретения

Настоящее изобретение, в общем, относится к конической дробилке, которая содержит верхний корпус, во внутренней части которого действует конусная головка, приводимая в эксцентрическое колебательное движение вокруг неподвижно закрепленной вертикальной трубчатой оси, при этом конусная головка опирается в осевом направлении на верхний конец опорного штока, расположенного внутри трубчатой оси, который может быть избирательно перемещен в осевом направлении для изменения отверстия полости дробления, образуемого между конусной головкой и верхним корпусом.

Изобретение, в частности, относится к средствам, ответственным за удерживание и регулирование положения конусной головки по отношению к верхнему корпусу.

Известный уровень техники

Известны различные конструктивные решения, касающиеся поддерживания конусной головки дробилки рассматриваемого здесь типа.

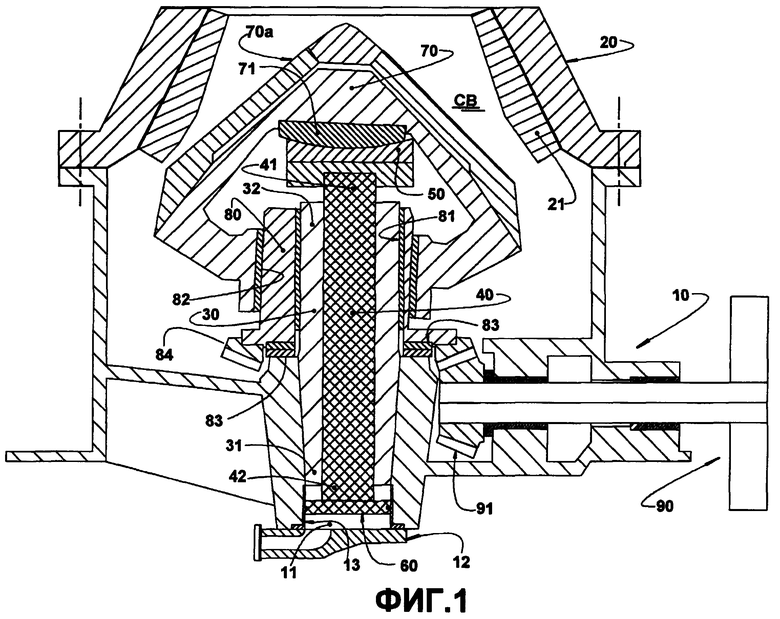

Одно из известных решений схематически представлено на фиг.1 прилагаемых чертежей, на которой показана коническая дробилка, содержащая конструкцию 10, в которой сверху установлен верхний корпус 20, а снизу жестко закреплен нижний конец 31 расположенной по вертикали трубчатой оси 30, которая на ее верхнем конце 32 имеет сферический подшипник 50. Конусная головка 70 установлена внутри верхнего корпуса 20 для формирования совместно с последним полости дробления СВ. Конусная головка 70 выполнена со сферическим концом 71, который посажен и опирается на сферический подшипник 50, при этом внутренняя нижняя зона конусной головки 70, кроме того, радиально опирается вокруг трубчатого эксцентрика 80, который с возможностью вращения установлен вокруг трубчатой оси 30. Радиальный подшипник конусной головки 70 изготовлен с помощью трубчатых втулок, одна из которых представляет собой внутреннюю втулку 81, расположенную между трубчатой осью 30 и трубчатым эксцентриком 80, а другая, наружная втулка 82, расположена между трубчатым эксцентриком 80 и конусной головкой 70.

Трубчатый эксцентрик 80 в осевом направлении и снизу посажен на конструкцию 10 конической дробилки посредством группы упорных подшипников 83, при этом трубчатый эксцентрик 80 снабжен зубчатым венцом 84, который находится в зацеплении с шестерней 91 приводного механизма 90, соответствующим образом установленного на конструкции 10, который не будет описан подробно, поскольку он не составляет часть настоящего изобретения. Привод вращения трубчатого эксцентрика 80 посредством приводного механизма 90 приводит к колебаниям конусной головки 70 вокруг жестко закрепленной трубчатой оси 30, обеспечивая дробление материала внутри полости дробления «СВ».

Внутри трубчатой оси 30 установлен опорный шток 40, имеющий верхний конец 41, который выступает наружу из трубчатой оси 30 для приема сферического подшипника 50, на который посажен сферический конец 71 конусной головки 70.

Опорный шток 40 имеет нижний конец 42, который выступает за нижний конец трубчатой оси 30 и к которому подсоединен рабочий орган, в общем, в форме поршня 60, расположенного внутри гидравлического цилиндра 11, образованного в нижней части конструкции 10 конической дробилки, при этом гидравлический цилиндр 11 совместно с поршнем 60 образует гидравлический подъемник, которому приданы такие размеры, чтобы при приведении его в действие была создана возможность вертикального осевого перемещения опорного штока 40 для обеспечения осевого перемещения конусной головки 70 в различные рабочие положения, регулируя при этом отверстие полости дробления «СВ».

Хотя здесь это и не представлено, поскольку не составляет часть настоящего изобретения, следует иметь в виду, что гидравлический цилиндр 11 может быть подсоединен к клапану ограничения давления или к гидравлическому аккумулятору для функционирования в качестве защитного устройства для защиты от перегрузок в полости дробления «СВ», обеспечивая опускание конусной головки 70 с увеличением при этом расстояния от верхнего корпуса 20 и увеличением отверстия полости дробления «СВ» для автоматического уменьшения перегрузки при дроблении, когда регулировочная гидравлическая система определяет такую перегрузку.

Регулировка отверстия полости дробления «СВ» осуществляется перемещением конусной головки 70 по вертикали путем осевого перемещения опорного штока 40.

Жесткая установка опорного штока 40 в конструкции согласно фиг.1 предотвращает радиальные колебания опорного штока 40 и сферического подшипника 50, который выдерживает осевые нагрузки конусной головки 70.

Если считать, что опорный шток 40 неподвижен в радиальном направлении, то в течение работы дробилки сферический подшипник 50, который удерживает конусную головку 70, будет подвергаться колебаниям с высокой амплитудой. Хотя осевой подшипник конусной головки 70 изготавливают с обеспечением смазки в сферическом подшипнике 50, относительно низкая скорость вращения конических дробилок не позволяет сформировать в осевом подшипнике гидродинамический клин. Нагрузки, которым будет подвержен осевой подшипник 50 как функция неподвижной в радиальном направлении установки опорного штока 40, совместно с трудностями формирования гидродинамического клина в осевом подшипнике конусной головки 70 приводят к наличию контакта металла с металлом, а вследствие этого к потере мощности, вызываемой трением, и ресурса самого подшипника, что снижает интервалы между остановками оборудования для замены изношенных частей. Таким образом, эти известные решения имеют недостаток, заключающийся в воздействии на осевой подшипник 50 чрезмерных нагрузок, что приводит к ускоренному износу упомянутого элемента вследствие трудностей, связанных с обеспечением достаточной смазки путем простой подачи смазки к подшипнику.

Другой недостаток известных решений заключается в том, что не создано препятствие вращению конусной головки в том же направлении, что и направление вращения трубчатого эксцентрика, когда коническая дробилка действует при нулевой нагрузке. В таком состоянии имеется тенденция к втягиванию конусной головки во вращение посредством быстрого вращения трубчатого эксцентрика, при этом происходит приращение ее скорости, и она будет подвергаться резкому, приводящему к износу торможению при повторном пуске материала, подаваемого в полость дробления «СВ».

Краткое изложение существа изобретения

В связи с теми недостатками, которые упомянуты выше и относятся к известным решениям, задача настоящего изобретения заключается в создании конической дробилки такого типа, которая представлена на фиг.1 и описана выше и которая имеет осевой подшипник, который удерживает конусную головку, подвергаемую значительно сниженным и даже практически несуществующим амплитудам колебаний с содействием при этом смазке и увеличению ресурса осевых подшипниковых элементов конусной головки.

Еще одна задача настоящего изобретения заключается в создании конической дробилки, в которой обеспечивается смазка, позволяющая сформировать гидростатическую опору в осевом подшипнике конусной головки, чтобы предотвратить контакт металла с металлом, увеличивая при этом ресурс подшипникового элемента и создавая возможность придания последнему меньших размеров.

Еще одна задача настоящего изобретения заключается в создании конической дробилки, в которой создается препятствие вращению конусной головки вокруг ее оси в том же направлении вращения, что и направление вращения трубчатого эксцентрика.

Согласно настоящему изобретению коническая дробилка, содержащая элементы, примененные в конструкции, представленной на фиг.1, имеет опорный шток, верхний конец которого шарнирно соединен с конусной головкой, а нижний конец, снабженный сферическим соединением, с конструкцией, при этом опорный шток совместно с осевым сквозным отверстием трубчатой оси образует радиальный зазор, достаточный для возможности колебаний опорного штока вокруг сферического соединения, сопровождающих колебания конусной головки в течение работы конической дробилки, причем радиальный зазор будет немного больше, чем эксцентриситет радиального подшипника конусной головки, чтобы избежать касания опорным штоком трубчатой оси.

Краткое описание фигур

Ниже изобретение будет описано со ссылками на прилагаемые чертежи, приведенные в качестве примера конструкций конической дробилки, на которых:

на фиг.1 изображен схематический и упрощенный вид в вертикальном сечении известной конической дробилки такого типа, в которой отверстие полости дробления регулируется посредством осевого перемещения конусной головки;

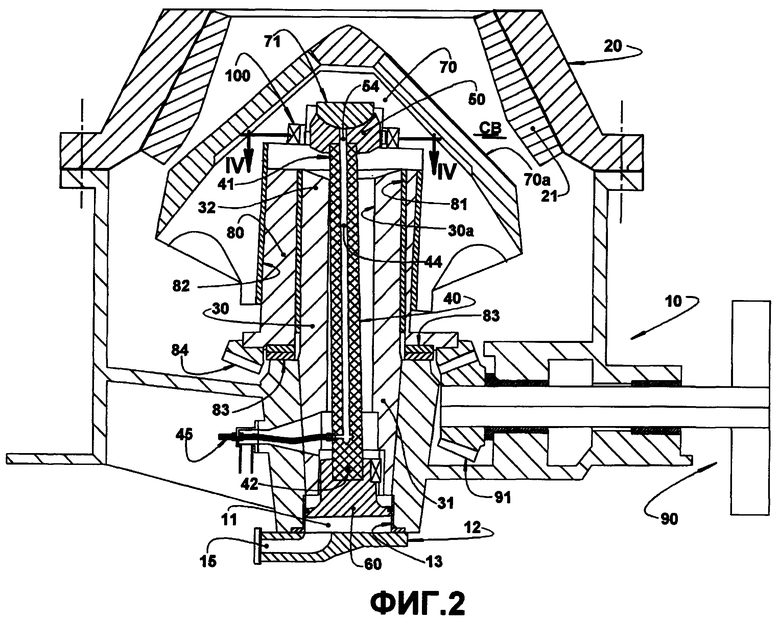

на фиг.2 изображен схематический и упрощенный вид в вертикальном сечении конической дробилки согласно настоящему изобретению;

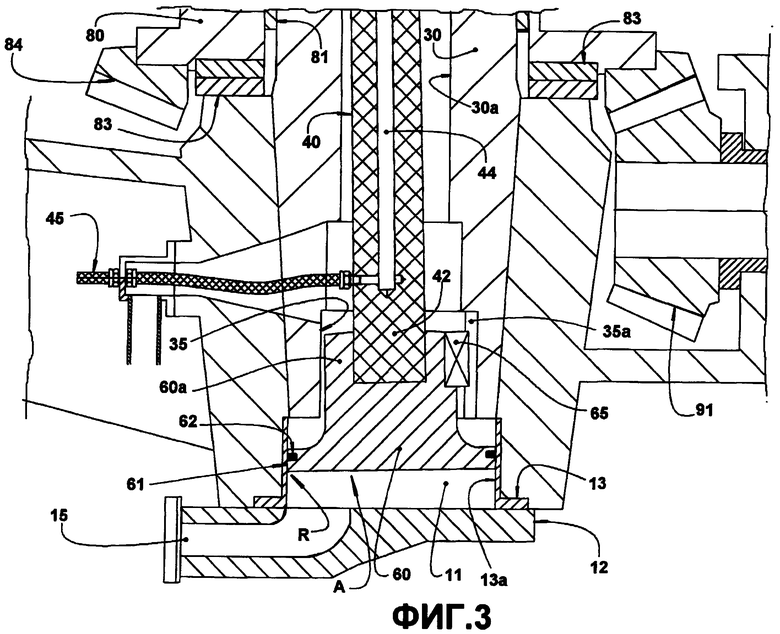

на фиг.3 изображен увеличенный фрагмент фиг.2, иллюстрирующий конструкцию нижнего конца опорного штока и поршня;

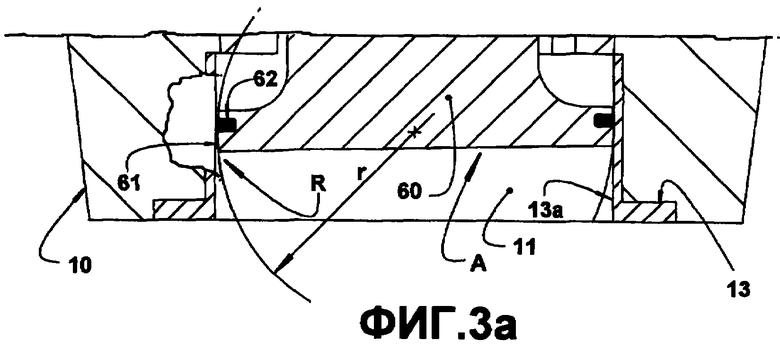

на фиг.3а изображен увеличенный фрагмент, иллюстрирующий формирование сферического соединения “R” между боковыми стенками поршня и гидравлического цилиндра;

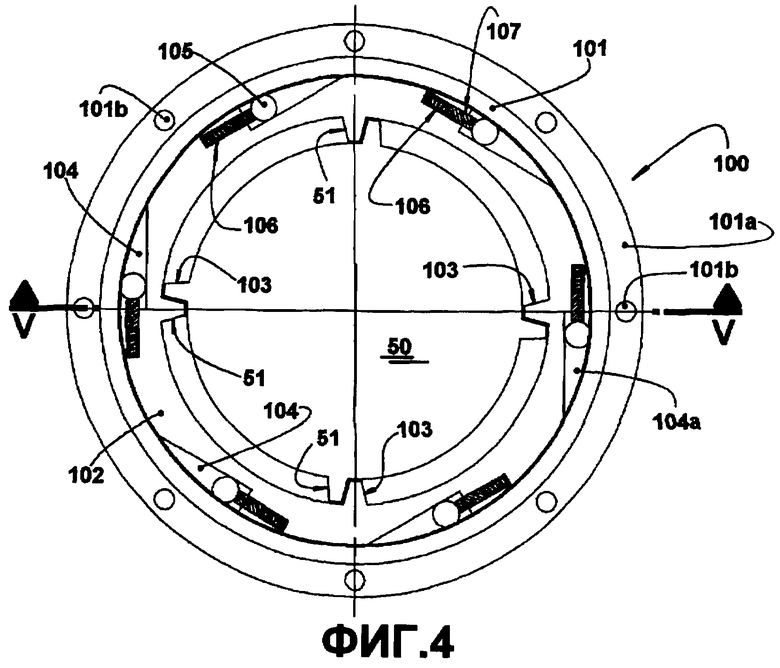

на фиг.4 изображен горизонтальный вид в сечении по линии IV-IV на фиг.2 зоны упорного подшипника конусной головки, иллюстрирующий блокирующее устройство в виде ступицы;

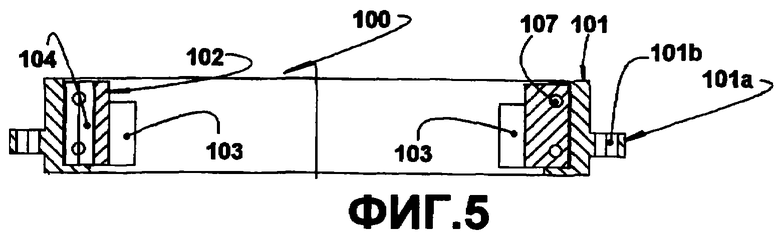

на фиг.5 изображен диаметральный вид в сечении по линии V-V на фиг.4 блокирующего устройства в виде ступицы, но на этом виде сферический подшипник не представлен.

Подробное описание изобретения

Как уже было упомянуто, изобретение относится к конической дробилке такого типа, которая представлена на фиг.1 и содержит конструкцию 10, в которой установленный сверху верхний корпус 20 выполнен любым способом, хорошо известным в этой области, при этом верхний корпус 20 внутри снабжен облицовкой 21 из материала, в достаточной степени противостоящего нагрузкам при дроблении, которым он будет подвергаться.

Как показано на фиг.2, предлагаемая дробилка, кроме того, содержит расположенную по вертикали трубчатую ось 30, имеющую осевое сквозное отверстие 30а и нижний конец 31, прикрепленный к конструкции 10 и открытый к верхнему концу гидравлического цилиндра 11, который образован снизу в конструкции 10 и имеет нижний конец, закрытый крышкой 12. Трубчатая ось 30 имеет верхний конец 32.

Гидравлический цилиндр 11 имеет боковую стенку 13а, в общем, образованную съемной цилиндрической втулкой 13, облицовывающей внутреннюю часть гидравлического цилиндра 11.

Внутри трубчатой оси 30 установлен опорный шток 40, который имеет верхний конец 41, несущий сферический подшипник 50, и нижний конец 42, несущий поршень 60, который установлен с возможностью избирательного перемещения в осевом направлении внутри гидравлического цилиндра 11, приводя к соответствующему вертикальному перемещению опорного штока 40 и сферического подшипника 50, что ниже описано дополнительно. Внутри верхнего корпуса 20 установлена конусная головка 70, снабженная облицовкой 70а и формирующая совместно с верхним корпусом 20 полость дробления «СВ», при этом конусная головка 70 вверху внутренней части выполнена со сферическим концом 71, который установлен на сферическом подшипнике 50, и, кроме того, снизу совместно с наружной втулкой 82 опирается в радиальном направлении вокруг трубчатого эксцентрика 80, который, в свою очередь, установлен с возможностью вращения вокруг трубчатой оси 30, а между трубчатой осью 30 и трубчатым эксцентриком 80 расположена внутренняя трубчатая втулка 81. Следует отметить, что упорный подшипник конусной головки 70 на верхнем конце 41 опорного штока 40 может быть выполнен посредством узлов, отличающихся от того узла, который представлен здесь в качестве примера.

Трубчатый эксцентрик 80 снабжен зубчатым венцом 84, входящим в зацепление с шестерней 91 приводного механизма 90, установленного на конструкции 10, как уже было упомянуто применительно к конструкции, показанной на фиг.1 и 2, при этом трубчатый эксцентрик 80 снизу и в осевом направлении опирается в конструкции 10 посредством группы упорных подшипников 83, имеющих любую подходящую конструкцию.

Согласно изобретению опорный шток 40 имеет наружный контур поперечного сечения, меньший контура поперечного сечения осевого сквозного отверстия 30а трубчатой оси 30, чтобы совершать колебания внутри осевого сквозного отверстия 30а без касания его стенок в течение колебательного движения конусной головки 70 при ее работе под действием трубчатого эксцентрика 80.

Чтобы опорный шток 40 мог совершать колебания, сопровождающие колебания конусной головки 70, верхний конец 41 опорного штока шарнирно соединен с конусной головкой 70 посредством сферического конца 71 последней и сферического подшипника 50, а нижний конец 42 шарнирно соединен с конструкцией 10 посредством поршня 60.

В конструкции, показанной на фиг.2, 3 и 3а, нижний конец 42 опорного штока 40 жестко прикреплен к поршню 60, при этом шарнирное соединение нижнего конца 42 с конструкцией 10 осуществляется посредством обеспечения поршня 60 окружающей боковой стенкой 61, сечение которой выполнено в форме выпуклой наружу дуги окружности, которая взаимодействует с боковой стенкой 13а цилиндрической втулки 13 гидравлического цилиндра 11, чтобы образовать совместно с втулкой предпочтительно гидравлический рабочий орган «А», а также сферическое соединение “R”.

Сила дробления, полученная посредством колебательного движения конусной головки 70, передается через шток 40 к поршню 60 и удерживается давлением масла, создаваемым в гидравлическом цилиндре 11. Шток 40, отслеживающий движение конусной головки 70, возбуждает незначительное колебательное движение поршня 60. Наружный край поршня 60, куда вставляется уплотнение 62, имеет сферическую форму, обеспечивающую вертикальное перемещение в течение колебаний поршня без столкновения с боковой стенкой 13а цилиндрической втулки 13 гидравлического цилиндра 11.

Другая возможная конструкция должна обеспечивать шарнирное соединение между нижним концом 42 опорного штока 40 и поршнем 60, причем в этом случае последний имеет цилиндрическую боковую стенку 61, взаимодействующую с боковой стенкой 13а гидравлического цилиндра 11.

На фиг.3 и 3а показано яснее, что боковая стенка 61 поршня 60 может иметь уплотнительное кольцо 62 для воздействия на боковую стенку 13а цилиндрической втулки 13 гидравлического цилиндра 11 в любом рабочем положении опорного штока 40 в пределах амплитуды колебаний, с которой на него происходит воздействие посредством перемещения сферического подшипника 50, сопровождаемого перемещением конусной головки 70 вследствие вращения трубчатого эксцентрика 80.

В конструкции этого типа, в которой перемещение опорного штока 40 по вертикали осуществляется посредством поршня 60, в гидравлическом цилиндре 11 создается давление от источника текучей среды под давлением (не показан), который сообщен с внутренней частью гидравлического цилиндра под поршнем 60 через патрубок 15, который может быть выполнен в крышке 12. Как упомянуто ранее в отношении известного уровня техники, поршень 60 действует гидравлически не только в качестве вертикального нажимного элемента опорного штока 40, но и в качестве устройства, противодействующего перегрузкам с целью безопасности. Источник текучей среды под давлением и гидравлический цилиндр 11 могут быть связаны с клапаном ограничения давления или с гидравлическим аккумулятором (который не показан, но представляет собой известный аккумулятор с известным функционированием) для выпуска гидравлической текучей среды, чтобы обеспечить опускание конусной головки 70 и открывание полости дробления «СВ» при состоянии перегрузки.

Поршень 60 имеет осевое удлинение 60а, в котором с возможностью вращения в осевом направлении и под углом закреплен нижний конец 42 опорного штока 40, при этом осевое удлинение 60а расположено внутри увеличенного нижнего конца 35 осевого сквозного отверстия 30а трубчатой оси 30, а увеличенный нижний конец 35 выполнен, по меньшей мере, с одной продольной канавкой 35а, в которой проходит шпонка 65, радиально установленная в осевом удлинении 60а поршня 60, блокируя какое-либо вращение последнего по отношению к трубчатой оси 30 и, следовательно, также по отношению к конструкции 10, но обеспечивая при этом колебания поршня 60 совместно с опорным штоком 40.

Здесь следует отметить, что колебания опорного штока 40 вокруг сферического соединения “R”, образованного здесь посредством боковой стенки 61 поршня 60 и боковой стенки 13а цилиндрической втулки 13 гидравлического цилиндра 11, вследствие геометрии конической дробилки ограничены значительно уменьшенными величинами, которые определены эксцентриситетом трубчатого эксцентрика 80, с радиальным зазором между опорным штоком 40 и трубчатой осью 30, который должен иметь размер, несколько больший, чем эксцентриситет колебаний конусной головки 70 и сферического подшипника 50, во избежание того, что опорный шток 40, особенно в его верхней зоне, будет касаться трубчатой оси 30.

Как упомянуто ранее применительно к фиг.1, поршень 60 следует воспринимать как возможную конструктивную форму рабочего органа «А», установленного на конструкции 10 для избирательного приведения в действие для перемещения в осевом направлении опорного штока 40 и конусной головки 70. В том случае, если рабочий орган «А» не является гидравлическим, поршень 60 может быть заменен или принимает форму нижнего конца штока, выполненного таким образом, чтобы образовать сферическое соединение “R” с конструкцией 10 или с нижним концом 42 опорного штока 40, удерживая последний в состоянии блокирования вращения по отношению как к трубчатой оси 30, так и к конструкции 10.

Предложенная в настоящем изобретении конструкция для обеспечения колебаний опорного штока 40 с возможностью отслеживания им колебаний как конусной головки 70, так и сферического подшипника 50 приводит к значительному уменьшению перемещения сочленения в зоне сферического подшипника 50, при этом достигаемое перемещение будет примерно в шесть раз меньше, чем в имеющихся осевых сферических подшипниках, установленных на радиально закрепленные опорные штоки. Уменьшение относительного перемещения на сферическом подшипнике 50 снижает его износ, обеспечивая использование обычной смазки известного уровня техники.

Однако смазка сферического подшипника 50 может быть осуществлена для того, чтобы создать гидростатическую опору для конусной головки 70. В этом случае опорный шток 40 выполнен с центральным осевым каналом 44, имеющим нижний конец, обычно соединенный посредством гибкого рукава 45 с источником смазочного масла, находящегося под высоким давлением (не показан), и верхний конец, соединенный, по меньшей мере, с одним радиальным каналом 54 сферического подшипника 50. Смазочное масло под высоким давлением подается по центральному осевому каналу 44 и радиальному каналу 54 к поверхности сферического подшипника 50, на которую посажен сферический конец 71 конусной головки 70, с образованием при этом гидростатической опоры между сферическим концом 71 и сферическим подшипником 50, предотвращая непосредственный контакт между элементами осевой опоры конусной головки 70.

Помимо упомянутых выше аспектов, касающихся опирания и смазки, изобретение также касается проблемы, возникающей тогда, когда конусная головка остается в состоянии вращения совместно с трубчатым эксцентриком 80, будучи втянутой последним во вращение в одном направлении, если не происходит запитывание полости дробления «СВ» материалом, подлежащим дроблению (работа при нулевой нагрузке). В этом состоянии, когда материал подается к полости дробления «СВ», конусная головка 70 резко останавливается. Значительные силы инерции конусной головки 70 при резкой остановке приводят к нежелательному износу облицовок полости дробления «СВ».

Для исключения этого недостатка в настоящем изобретении создан блокирующий механизм 100 в виде ступицы, установленный внутри конусной головки 70, который функционально соединен со сферическим подшипником 50, чтобы обеспечить обычное медленное вращение конусной головки 70 в направлении, противоположном направлению вращения трубчатого эксцентрика 80, при выполнении операции дробления с нагрузкой посредством материала, непрерывно подаваемого к полости дробления «СВ», но с созданием препятствия вращению конусной головки 70 в том же самом направлении, что и направление вращения трубчатого эксцентрика 80. Таким образом, когда работа происходит с нулевой нагрузкой, будет предотвращено втягивание конусной головки 70 во вращение посредством вращения трубчатого эксцентрика 80, при этом она остается неподвижной относительно вращения, ожидая повторного начала подачи материала, подлежащего дроблению, для последующего пуска без каких-либо внезапных остановок с ее медленным вращением в направлении, противоположном направлению вращения трубчатого эксцентрика 80.

Блокирующий механизм 100 в виде ступицы согласно примеру, показанному на фиг.4 и 5, состоит из наружной обоймы 101, неподвижно закрепленной внутри конусной головки 70, причем обычно посредством болтов (не показаны), проходящих через отверстия 101b, образованные во фланце 101а, объединенном снаружи с наружной обоймой 101, и из внутренней обоймы 102, внутренний край которой включает множество радиальных зубьев 103, которые с определенным угловым зазором входят в зацепление с радиальными зубьями 51, расположенными снаружи сферического подшипника 50, чтобы препятствовать свободному вращению внутренней обоймы 102 по отношению к сферическому подшипнику 50.

Блокирующее устройство 100 в виде ступицы в представленном примере дополнительно содержит средства блокирования вращения, образуемые множеством вырезов 104, сформированных на наружном крае внутренней обоймы 102 и имеющих переменную глубину, определяемую сужающейся стенкой 104а, при этом в каждом вырезе 104 размещен ролик 105, который одновременно остается посаженным, подобно клину, на внутренний край наружной обоймы 101 и на сужающуюся стенку 104а соответствующего выреза 104. Каждый ролик 105 постоянно и упруго подается посредством группы пружин 106 и 107 к самой мелкой зоне выреза 104, повернутой в направлении вращения трубчатого эксцентрика 80.

В случае этой конструкции, когда дробилка действует с нулевой нагрузкой, трубчатый эксцентрик стремится привести во вращение конусную головку 70 и внутреннюю обойму 102 блокирующего механизма в виде ступицы в одном направлении, подавая при этом ролики 105 к самой мелкой зоне выреза 104, блокируя наружную обойму 101 с внутренней обоймой 102 и препятствуя вращению конусной головки 70 в этом направлении. В случае противоположного направления наружная обойма 101 подает ролики 105 к самой глубокой зоне выреза 104 с противодействием силе пружины 106, доводя до минимума трение роликов 105 с обоймами и обеспечивая вращение конусной головки 70.

Хотя представлен только один вариант осуществления изобретения, должно быть понятно, что без отклонения от концепции конструирования, определенной в прилагаемых пунктах формулы изобретения, могут быть выполнены изменения, касающиеся формы элементов и их компоновки при сборке.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПРИВОДА ДЛЯ ДРОБИЛЬНОЙ МАШИНЫ | 2021 |

|

RU2812038C1 |

| РАЗДЕЛЕННАЯ ГЛАВНАЯ РАМА, СОДЕРЖАЩАЯ ЦИЛИНДРЫ ДЛЯ ВЫПУСКА НЕДРОБИМЫХ ПРЕДМЕТОВ | 2014 |

|

RU2654732C1 |

| КОНУСНАЯ ДРОБИЛКА И ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2639887C2 |

| "Гирационная конусная дробилка | 1975 |

|

SU641986A1 |

| ПРЕПЯТСТВУЮЩАЯ ВРАЩЕНИЮ СИСТЕМА ДЛЯ ГОЛОВКИ КОНУСНОЙ ДРОБИЛКИ | 2010 |

|

RU2534572C2 |

| СИСТЕМА ПОДВЕСКИ ГЛАВНОГО ВАЛА С ВЕРХНЕЙ ОПОРОЙ | 2015 |

|

RU2666765C2 |

| КОНУСНАЯ ДРОБИЛКА С ПОРШНЕМ | 2012 |

|

RU2562945C2 |

| ПОДШИПНИК ДЛЯ ВАЛА КОНУСНОЙ ДРОБИЛКИ И СПОСОБ РЕГУЛИРОВАНИЯ ШИРИНЫ РАЗМОЛЬНОЙ ЩЕЛИ В ДРОБИЛКЕ | 2008 |

|

RU2452571C2 |

| Конусная дробилка | 2020 |

|

RU2813751C2 |

| СИСТЕМА ОЧИСТКИ ДРОБИЛКИ | 2011 |

|

RU2519954C2 |

Изобретение относится к средствам, ответственным за удерживание и регулирование положения конусной головки дробилки, преимущественно, крупного и мелкого дробления. Коническая дробилка содержит конструкцию, имеющую верхний корпус, трубчатую ось, вертикально прикрепленную к конструкции и выполненную с осевым сквозным отверстием для размещения опорного штока. Опорный шток имеет верхний конец и нижний конец, подсоединенный к исполнительному рабочему органу, установленному на конструкции. Конусная головка имеет внутреннюю по отношению к верхнему корпусу, образующую совместно с ним полость дробления. Конусная головка опирается в осевом направлении на верхний конец опорного штока и в радиальном направлении с эксцентриситетом опирается вокруг трубчатой оси, а рабочий орган избирательно приводится в действие для обеспечения осевого положения опорного штока и конусной головки по отношению к верхнему корпусу. Опорный шток имеет верхний конец, шарнирно связанный с конусной головкой, а его нижний конец снабжен сферическим соединением с конструкцией. Опорный шток совместно с осевым сквозным отверстием трубчатой оси образует радиальный зазор, достаточный для обеспечения колебаний опорного штока вокруг сферического соединения, сопровождающих колебания конусной головки в течение работы конической дробилки. Радиальный зазор несколько больше, чем эксцентриситет радиального подшипника конусной головки, чтобы предотвратить касание опорного штока трубчатой оси. Обеспечивается увеличение ресурса подшипникового элемента. 9 з.п. ф-лы, 5 ил.

1. Коническая дробилка, содержащая конструкцию (10), имеющую сверху верхний корпус (20), трубчатую ось (30), вертикально прикрепленную к конструкции (10) и выполненную с осевым сквозным отверстием (30а) для размещения опорного штока (40), имеющего верхний конец (41) и нижний конец (42), подсоединенный к исполнительному рабочему органу (А), установленному на конструкции (10), конусную головку (70), внутреннюю по отношению к верхнему корпусу (20), образующую совместно с ним полость дробления (СВ), при этом конусная головка (70) опирается в осевом направлении на верхний конец (41) опорного штока (40) и в радиальном направлении с эксцентриситетом опирается вокруг трубчатой оси (30), а рабочий орган (А) избирательно приводится в действие для обеспечения осевого положения опорного штока (40) и конусной головки (70) по отношению к верхнему корпусу (20), отличающаяся тем, что опорный шток (40) имеет верхний конец (41), шарнирно связанный с конусной головкой (70), а его нижний конец (42) снабжен сферическим соединением (R) с конструкцией (10), при этом опорный шток (40) совместно с осевым сквозным отверстием (30а) трубчатой оси (30) образует радиальный зазор, достаточный для обеспечения колебаний опорного штока (40) вокруг сферического соединения (R), сопровождающих колебания конусной головки (70) в течение работы конической дробилки, причем радиальный зазор несколько больше, чем эксцентриситет радиального подшипника конусной головки (70), чтобы предотвратить касание опорного штока (40) трубчатой оси (30).

2. Коническая дробилка по п.1, отличающаяся тем, что конструкция (10) содержит гидравлический цилиндр (11), имеющий боковую стенку (11а), с рабочим органом (А), образованным поршнем (6), соединенным с нижним концом (42) опорного штока (40) и имеющим боковую стенку (61) для перемещения в осевом направлении посредством гидравлического давления внутри гидравлического цилиндра (11), взаимодействующую с боковой стенкой (11а) последнего, со сферическим соединением (R), образованным в одном из соединительных элементов связи поршень (60) - опорный шток (40) и поршень (60) - гидравлический цилиндр (11).

3. Коническая дробилка по п.2, отличающаяся тем, что сферическое соединение (R) образовано боковой стенкой (61) поршня (60), которая имеет участок в форме выпуклой наружу дуги окружности, взаимодействующей с боковой стенкой (11а) гидравлического цилиндра (11).

4. Коническая дробилка по п.3, отличающаяся тем, что боковая стенка (61) поршня (60) имеет уплотнительное кольцо (62), действующее по отношению к боковой стенке (11а) гидравлического цилиндра (11).

5. Коническая дробилка по п.3, отличающаяся тем, что нижний конец (42) опорного штока (40) с возможностью вращения в осевом направлении и под углом прикреплен к поршню (60), при этом вращение последнего блокируется по отношению к трубчатой оси (30).

6. Коническая дробилка по п.5, отличающаяся тем, что поршень (60) имеет осевое удлинение (60а), вращение которого блокируется посредством шпонки по отношению к продольной канавке (35а), выполненной в увеличенном нижнем конце (35) осевого сквозного отверстия (30а) трубчатой оси (30).

7. Коническая дробилка по п.1, отличающаяся тем, что верхний конец (41) опорного штока (40) имеет сферический подшипник (50), при этом конусная головка (70) выполнена со сферическим концом (71), опирающимся в осевом направлении на сферический подшипник (50), опорный шток (40) выполнен с центральным осевым каналом (44), имеющим нижний конец, соединенный с источником смазочного масла под высоким давлением, и верхний конец, соединенный, по меньшей мере, с одним радиальным каналом (54) сферического подшипника (50) для принудительной подачи к поверхности последнего, на которую посажен сферический конец (71) конусной головки (70), образуя гидростатическую опору для последней.

8. Коническая дробилка по п.1, отличающаяся тем, что конусная головка (70) опирается в радиальном направлении вокруг трубчатого эксцентрика (80), с возможностью вращения установленного вокруг трубчатой оси (30), при этом вращение опорного штока (40) блокируется по отношению к трубчатой оси (30) и конструкции (10) посредством блокирующего механизма (100) в виде ступицы, установленного внутри конусной головки (70) и функционально связанного с верхним концом (41) опорного штока (40), чтобы обеспечить возможность медленного вращения конусной головки (70) в направлении, противоположном вращению трубчатого эксцентрика (80) при работе конической дробилки под нагрузкой, и для препятствования вращению конусной головки (70) в том же самом направлении, что и вращение трубчатого эксцентрика (80).

9. Коническая дробилка по п.8, отличающаяся тем, что блокирующий механизм (100) в виде ступицы содержит наружную обойму (101), закрепленную внутри конусной головки (70), и внутреннюю обойму (102), блокируемую в отношении вращения вокруг верхнего конца (41) опорного штока (40) и снабженную средствами блокирования вращения, образованными множеством вырезов (104) переменной высоты, а также сужающейся стенкой (104а), при этом каждый из вырезов (104) вмещает ролик (105), посаженный на внутренний край наружной обоймы (101) и на сужающуюся стенку (104а) соответствующего выреза (104), а также постоянно и упруго смещаемый пружиной (106) к самой неглубокой части выреза (104).

10. Коническая дробилка по п.9, отличающаяся тем, что верхний конец (41) опорного штока (40) имеет сферический подшипник (50), а конусная головка (70) снабжена сферическим концом (71), опирающимся в осевом направлении на сферический подшипник (50), при этом внутренняя обойма (102) блокирующего механизма (100) в виде ступицы блокируется в отношении вращения вокруг сферического подшипника (50).

| US 4478373 A, 23.10.1984 | |||

| Способ автоматического контроля крупности и крепости исходного материала конусной дробилки | 1986 |

|

SU1378918A1 |

| US 3384312 A, 21.05.1968 | |||

| ШАРНИРНО-СОЧЛЕНЕННЫЙ ДОРОЖНЫЙ КАТОК | 2002 |

|

RU2243312C2 |

| GB 770261 A, 20.03.1957. | |||

Авторы

Даты

2011-02-27—Публикация

2006-10-11—Подача