Перекрестная ссылка на родственные заявки

Эта патентная Заявка испрашивает приоритет по итальянской патентной Заявке №102020000010255, поданной 7 мая 2020 года, полное раскрытие которой включено в настоящий документ ссылкой.

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к области инструментов механической обработки, таких как, например, буровые долота, фрезерные инструменты, режущие диски, и т.д., и, в частности, изобретение относится к мониторингу использования и износа инструментов механической обработки для интеллектуального управления ими.

Уровень техники

Термин Industry 4.0 все чаще используют для обозначения радикальной смены парадигмы, с которой сталкивается производственный сектор в последние годы благодаря распространению цифровых технологий и их интеграции в производственную цепочку.

В Industry 4.0 большие данные, роботы, аналитика данных и связь через Интернет распространяются на заводы и организуют производственный процесс, делая его более эффективным, динамичным и приспосабливаемым к потребностям рынка.

Однако в дополнение к технологическому элементу, на заводах 4.0 также происходит изменение кадрового состава, который становится все более специализированным, чтобы "разговаривать" с цифровыми технологиями, которые управляют производственным процессом.

Industry 4.0 вытекает из четвертой промышленной революции, процесса, который приведет к полностью автоматизированному и взаимосвязанному промышленному производству, и в котором фундаментальным элементом четвертой промышленной революции является систематическое применение технологии IoT (Интернет вещей) к производственным процессам в глобальном масштабе.

В частности, согласно докладу многонациональной консалтинговой фирмы, новые цифровые технологии окажут глубокое влияние в рамках четырех направлений развития: первое касается использования данных, вычислительных мощностей и возможности соединения, и нашли свое выражение в больших данных, открытых данных, IoT, межмашинных и облачных вычислениях для централизации информации и ее хранения.

Второе представляет собой аналитику: после сбора данных из них необходимо получать значение. Сегодня лишь небольшой процент собранных данных используется компаниями, которые вместо этого могли бы получать преимущества от "машинного обучения", то есть от машин, которые улучшают свою производительность "обучением" от данных, которые они собирают и анализируют.

Третья линия развития представляет собой интерфейс человек-машина, который задействует тактильно-сенсорные интерфейсы, и который становится все более популярным, и дополненную реальность.

Наконец, существует целый сектор, который занимается переходом от цифровых технологий к "реальным", и который включает в себя аддитивное производство, 3D-печать, робототехнику, связи, межмашинное взаимодействие и новые технологии для хранения и целенаправленного использования энергии, рационализации затрат и оптимизации производительности.

В области механической обработки введение этих технологий все еще находится в своей относительно начальной стадии развития.

В этой области техники качество механической обработки, особенно если она представляет собой прецизионную обработку, существенно зависит от износа используемых инструментов, поэтому точный и непрерывный мониторинг их износа, безусловно, является одним из фундаментальных факторов для обеспечения соблюдения высоких стандартов качества.

В дополнение к этому, чрезмерный износ инструмента может вызывать его поломку, что может приводить к опасным ситуациям для безопасности операторов, а также к увеличению затрат на обработку.

По этой причине непрерывный мониторинг прогрессирования износа инструмента во времени является еще одним фундаментальным фактором для обеспечения соблюдения стандартов безопасности, требуемых при механической обработке, а также для своевременного вмешательства в случае чрезмерного износа с целью выполнения необходимых операций по восстановлению инструмента, которые могут улучшать качество инструмента и/или предотвращать поломку и, следовательно, избежать ненужных дополнительных затрат на замену инструмента.

Обычно точечный износ инструмента является предметом визуальной оценки оператора, так же как его прогрессирование со временем часто является предметом эмпирической характеристики на основе трибологических исследований.

Субъективность этого типа оценок представляет собой переменную, которая может привести к ошибкам оценки, которые могут негативно влиять, иногда значительно, как на качество и безопасность механической обработки, так и на качество и безопасность использования изделия, в котором используется такой компонент, что также может иметь важные последствия в плане гражданской и уголовной ответственности за последствия любой неисправности изделия, в котором используют такой компонент, из-за низкого качества механической обработки, выполненной изношенным инструментом.

Некоторые из технологий, предложенных в патентной литературе, для мониторинга условия износа инструментов для механической обработки, описаны, например, в US 4,471,444 A, US 4,694,686 A, US 5,904,457 А и US 10,005,167 А1.

Задача и сущность изобретения

Заявитель смог убедиться, что компьютеризация управления инструментами в настоящее время является неотъемлемым процессом для механических компаний, который позволяет им иметь постоянную видимость состояния, количества, расположения и остаточного срока службы каждого инструмента.

Однако Заявитель также смог убедиться, что известные ему методологии и технологии, хотя нет причин сомневаться в том, что они могут быть удовлетворительными в определенных аспектах, все еще имеют значительные ресурсы для улучшения, в частности, с точки зрения их интеграции с новой парадигмой, введенной Industry 4.0, чтобы обеспечивать интегрированное и интеллектуальное управление инструментами, которые могут быть довольно многочисленными.

Таким образом, настоящее изобретение направлено на создание технологии IoT, которая позволяет компьютеризировать управление инструментом, что позволяет, с одной стороны, выполнять точный и надежный мониторинг использования и износа инструментов механической обработки и интегрированное и интеллектуальное управление инструментами, а, с другой стороны, быть легко используемой также в контекстах применения, изначально не имеющих такой технологии.

Согласно настоящему изобретению, устанавливают электронную систему мониторинга инструмента для осуществления мониторинга использования и износа инструментов механической обработки, и электронную систему управления инструментом, как заявлено в прилагаемой формуле изобретения.

Краткое описание чертежей

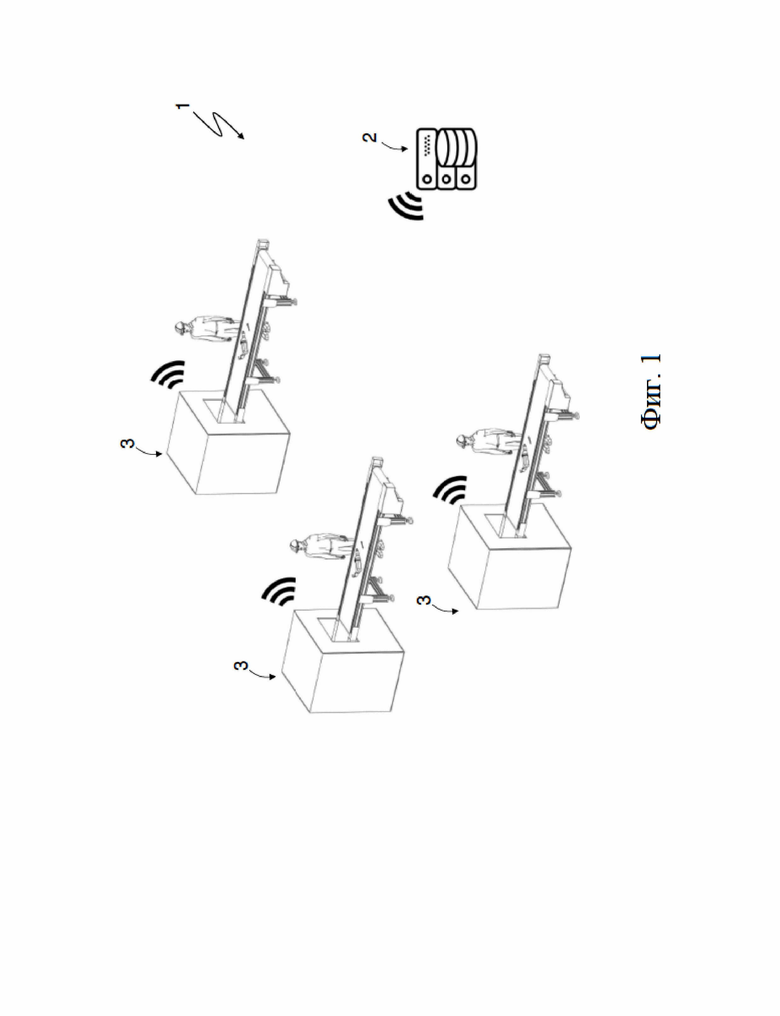

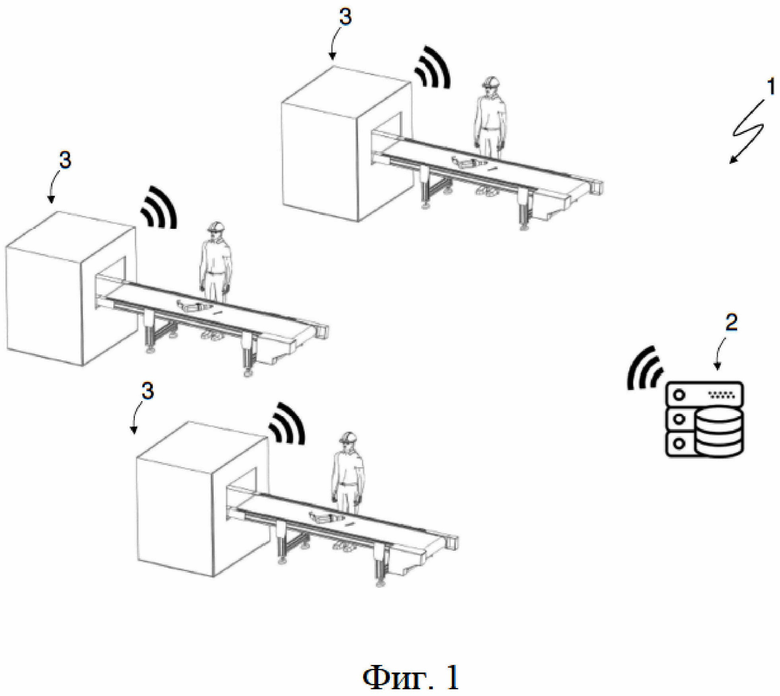

Фигура 1 схематично показывает электронную систему управления инструментами изобретения.

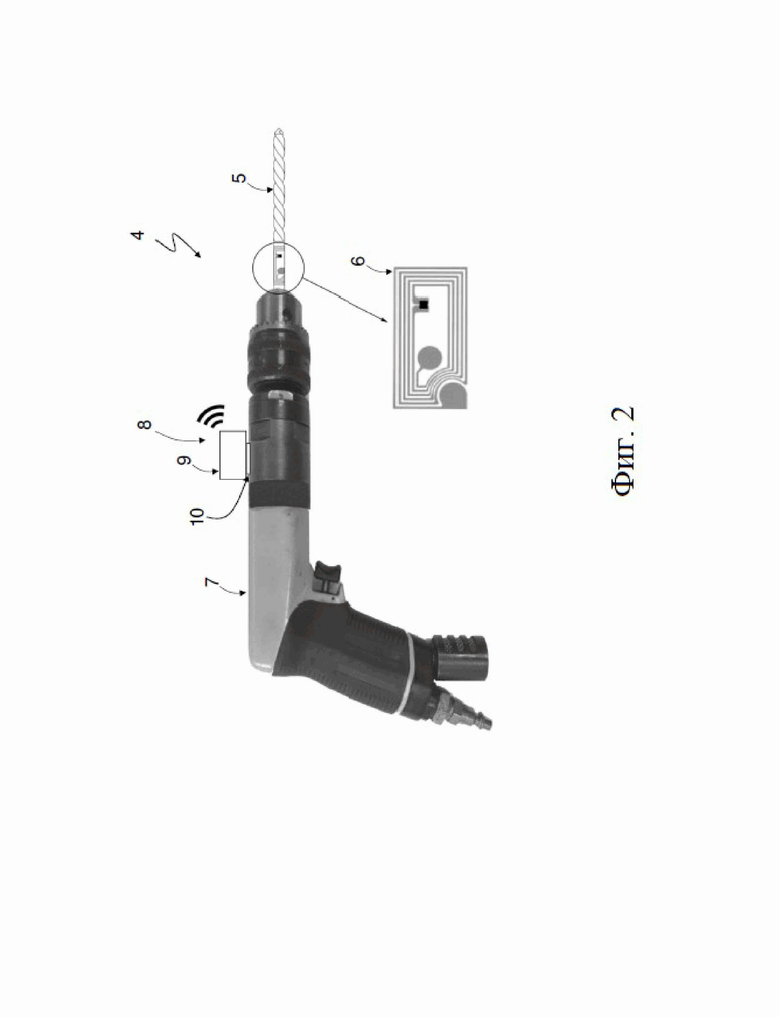

Фигура 2 схематично показывает электронную систему для осуществления мониторинга использования и износа инструмента изобретения.

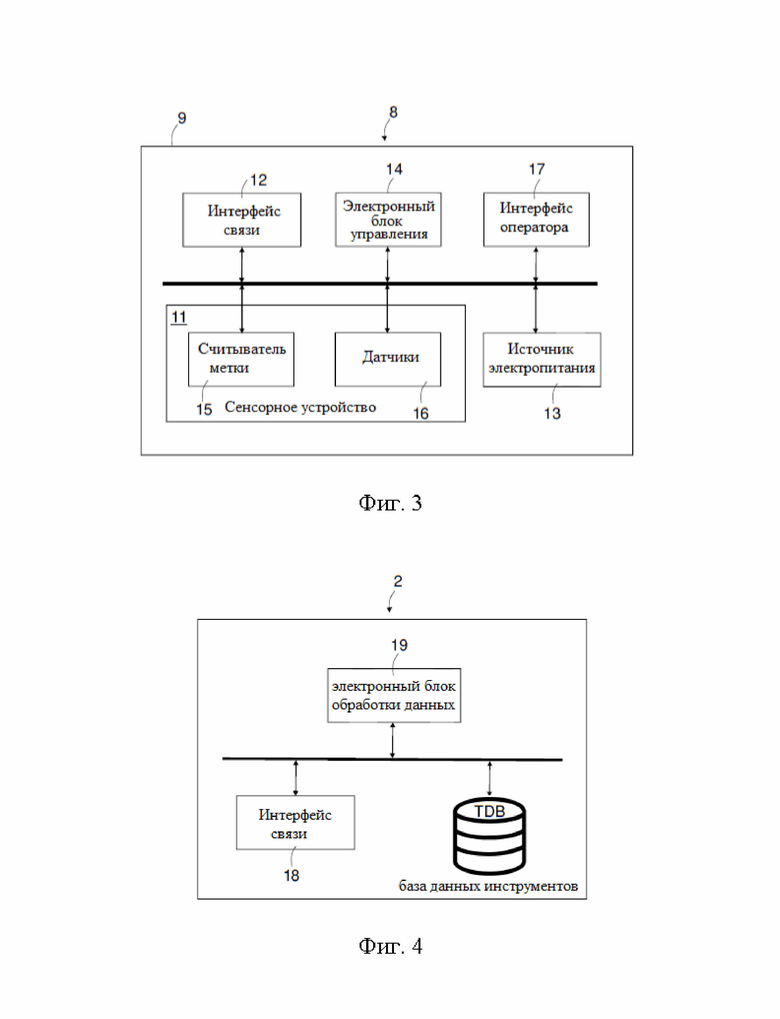

Фигура 3 показывает блок-схему электронного устройства осуществления мониторинга использования и износа инструмента изобретения.

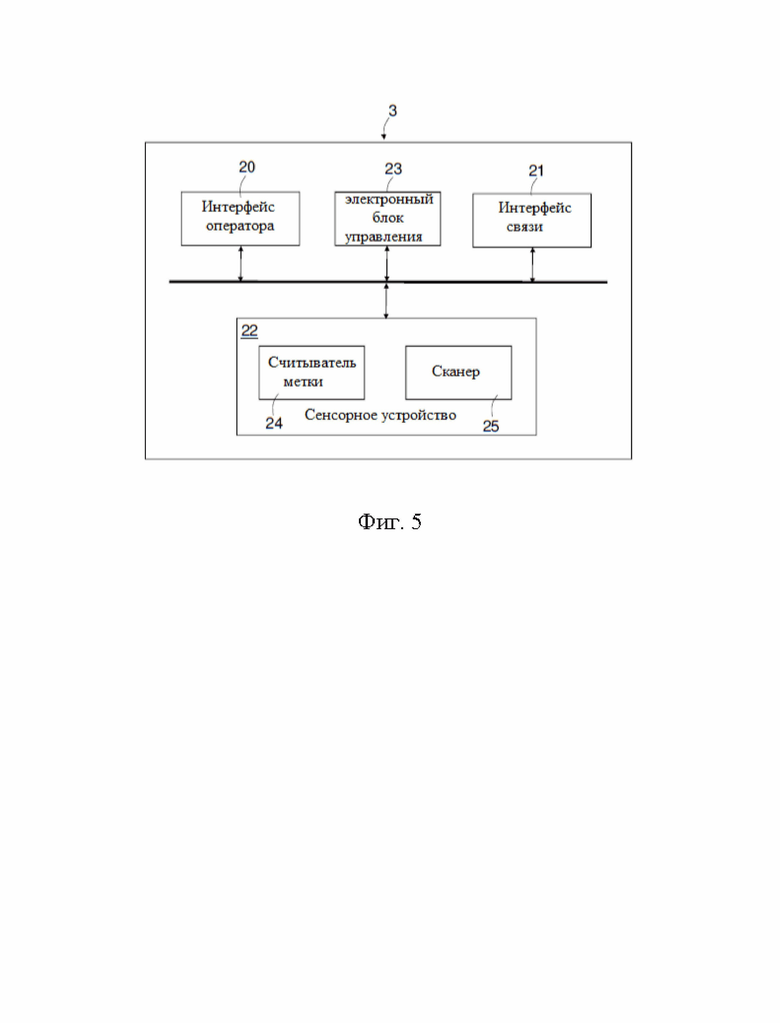

Фигура 4 показывает блок-схему центра управления инструментами изобретения.

Фигура 5 показывает блок-схему станции выдачи инструментов изобретения.

Подробное описание предпочтительных вариантов выполнения изобретения

Теперь настоящее изобретение будет описано со ссылкой на сопровождающие чертежи, чтобы позволять специалисту в области техники осуществлять и использовать его.

Различные модификации представленных вариантов выполнения, будут сразу понятны специалистам в области техники, а общие принципы, раскрытые в настоящем документе, могут быть применены к другим вариантам выполнения и применениям, но без отхода от объема защиты настоящего изобретения, определенного в приложенной формуле изобретения. Таким образом, настоящее изобретение не следует считать ограниченным описанными и показанными вариантами выполнения, но ему должен быть предоставлен самый широкий объем защиты в соответствии с описанными и заявленными признаками.

Если не определено иное, все технические и научные термины, используемые в настоящем документе, имеют одно и то же значение, которое обычно используют обычные специалисты в области техники, относящейся к настоящему изобретению. В случае конфликта это описание, содержащее установленные определения, является обязательным.

Кроме того, примеры устанавливают только для иллюстративных целей, и как таковые не должны рассматриваться как ограничивающие.

В частности, блок-схемы, содержащиеся в сопровождающих фигурах и описанные ниже, не следует понимать как представление конструктивных свойств или конструктивных ограничений, но следует интерпретировать как представление функциональных свойств, характеристик, то есть характеристик, присущих устройствам и определенных полученными эффектами или функциональными ограничениями, которые могут быть реализованы различными путями, следовательно, для защиты их функциональных возможностей (возможности функционирования).

Для облегчения понимания вариантов выполнения, описанных в настоящем документе, будет сделана ссылка на некоторые конкретные варианты выполнения, а для их описания будет использоваться конкретный язык. Терминология, используемая в настоящем документе, предназначена только для цели описания особых вариантов выполнения, и не предназначена для ограничения объема настоящего изобретения.

Кроме того, для удобства описания следующее описание будет ссылаться, не теряя общности, на инструмент механической обработки в виде бурового долота, которое представляет собой одно из многих предпочтительных применений настоящего изобретения.

Идея настоящего изобретения заключается в том, чтобы оснащать приводные устройства инструмента легкой и надежной сенсорной технологией для сбора информации, указывающей на использование инструмента, чтобы иметь возможность в реальном времени количественно оценивать не только их фактическое использование, но и их износ, чтобы можно было иметь возможность реализовывать интеллектуальное управление инструментом, которое обеспечивает соблюдение ожидаемых стандартов качества и безопасности.

В приложенных Фигурах электронная система мониторинга инструментов схематично показана согласно предпочтительному варианту выполнения изобретения, которая особенно пригодна для использования с инструментами и соответствующими приводными устройствами, исходно не имеющими этой технологии мониторинга и любой предрасположенности, позволяющей ее использование, чтобы позволять всем инструментам и соответствующим приводным устройствам, уже представленным на рынке или произведенным, быть модифицированными.

Кроме того, в предпочтительном варианте выполнения изобретения, показанном на приложенных Фигурах, для иллюстративного удобства инструменты показаны в виде буровых долот, подходящих для работы соответствующими ручными приводными устройствами в виде сверл, которые могут быть как электрическими, так и пневматическими.

Как показано на Фигурах 1 и 2, электронная интеллектуальная система управления инструментами, обозначенная в целом ссылочной позицией 1, включает:

- центр 2 управления инструментами,

- одну или различные станции 3 сбора и выдачи инструментов, соединенные с возможностью связи с центром 2 управления инструментами, и

- электронную систему 4 мониторинга инструментов, соединенную с возможностью связи с центром 2 управления инструментами.

В зависимости от контекста применения, центр 2 управления инструментами и станция (станции) 3 сбора и выдачи инструментов могут быть физически отдельными объектами, расположенными в различных областях рабочей среды, как в варианте выполнения, показанном на Фигуре 1, или образовывать единый объект.

В варианте выполнения, показанном на Фигуре 1, станции 3 сбора и выдачи инструментов могут, например, быть расположены в различных частях рабочей области компании, в которой выполняют операции механической обработки, в то время как центр 2 управления инструментами может быть удаленно расположен в отношении станций 3 сбора и выдачи инструментов, например, в области управления компании, которая вмещает в себя различные технологии информации и связи (ICT) и технологии управления бизнес-процессами компании, такие как процесс управления жизненным циклом изделия (PLM) и процесс планирования ресурсов предприятия (ERP).

Как показано на Фигуре 2, электронная система 4 мониторинга инструментов включает для каждого инструмента 5, подлежащего мониторингу:

- метку 6, подлежащую нанесению на инструмент 5 и с которой связан уникальный идентификатор ID, который уникально идентифицирует метку 6, а, следовательно, инструмент 5, на который нанесена метка 6, чтобы позволять инструменту 5 быть отличному от других инструментов 5, управляемых электронной системой 1 управления инструментами и также снабженными соответствующими метками 5, с которыми связаны соответствующие уникальные идентификаторы ID, и

- электронное устройство 8 мониторинга, предназначенное для прочного и съемного подключения к приводному устройству 7 инструмента 5 для осуществления мониторинга использования и износа инструмента 5.

Метка 6 может быть реализована согласно любой существующей или будущей технологии, подходящей для цели и конкретных условий окружающей среды и рабочих условий применения.

В предпочтительном варианте выполнения, показанном на Фигуре 2, метка 6 основана на технологии идентификации радио частоты (RFID) и, следовательно, реализована в виде электронной метки, обычно известной как RFID-матка, которая является удобно пассивной, адгезивной, и гибкой, чтобы быть легко наносимой, и чтобы соответствовать внешней поверхности инструмента 5, и в которой хранится уникальный идентификатор ID.

Альтернативно, метка 6 может быть основана на технологии оптического считывания и, таким образом, реализована в виде традиционной не электронной адгезивной и гибкой метки, на которую уникальный идентификатор ID может быть материализован различными путями.

В одном варианте выполнения уникальный идентификатор ID материализован в виде штрих-кода любого типа. В частности, штрих-код может быть линейным или, что удобно, двумерным или в виде матрицы, также известной как QR-код.

В качестве альтернативы или в дополнение к его материализации в виде штрих-кода любого типа, уникальный идентификатор ID может быть материализован в любом другом виде, например в виде буквенно-цифровой строки определенной длины.

В варианте выполнения, в дополнение к уникальному идентификатору ID, дополнительные данные могут храниться или кодироваться в метке 6, в зависимости от того, выполнена ли метка 6 в виде RFID- или штрих-кода, соответственно, при этом дополнительные данные указывают на инструмент 5 и/или его срок службы или срок эксплуатации (долговечность), и могут быть удобно выражены в терминах максимальных пределов использования инструмента 5. Удобно, чтобы максимальные пределы использования инструмента 5 могли, в свою очередь, быть выражены в терминах максимального износа инструмента 5, максимального количества операций механической обработки, для которых инструмент 5 может использоваться, и/или максимального времени, для которого инструмент 5 может использоваться для выполнения операций механической обработки, или любых других подходящих величин, представляющих максимальное допустимое использование инструмента 5, и при превышении одного или нескольких из которых, согласно собственному критерию, инструмент 5 должен быть обязательно подвергнут процессу восстановления, если это возможно, или иным образом утилизирован.

Электронное устройство 8 мониторинга содержит защитный корпус 9, предназначенный для того, чтобы позволять электронному устройству 8 мониторинга функционировало правильно и надежно в условиях окружающей среды конкретного применения и рабочих условиях.

Корпус 9 дополнительно сконструирован так, чтобы электронное устройство 8 мониторинга легко прочно наносилось на приводное устройство 7 инструмента 5, и также легко снималось с него, чтобы быть замененным другим, отремонтированным в случае отказа, или периодически обслуживаться.

В частности, корпус 9 может быть снабжен крепежным устройством 10, которое встроено в корпус 9 или отделено от корпуса 9, и выполнено с возможностью устанавливаться на нем, чтобы позволять корпусу 9 быть способным прочно, но съемно, крепиться на приводном устройстве 7 инструмента 5.

Например, крепежное устройство 10 может быть типа, содержащего механический интерфейс крепления, расположенный на корпусе 9, и имеющий форму для соединения с соответствующим механическим интерфейсом крепления, расположенным на приводном устройстве 7 инструмента 5, или может быть типа, снабженного рядом соединительных элементов, способных зацепляться с корпусом приводного устройства 7 инструмента 5.

Электронное устройство 8 мониторинга дополнительно сконструировано так, чтобы быть независимым и автономным, т.е., иметь или содержать в себе все, что необходимо для выполнения функций, для которых оно предназначено, и быть способным функционировать без необходимости внешних ресурсов.

С этой целью, электронное устройство 8 мониторинга сконструировано так, чтобы быть снабженным аппаратными (обработка, хранение и связь) и программными ресурсами, чтобы оно могло функционировать независимо и автономно самостоятельно, не требуя внешних аппаратных ресурсов, и, в частности, аппаратных ресурсов приводного устройства 7, к которому его применяют.

Как показано на Фигуре 3, электронное устройство 8 мониторинга дополнительно содержит, вмещенные внутри корпуса 9:

- электронное сенсорное устройство 11, позволяющее идентифицировать инструмент 5, осуществлять мониторинг использования инструмента 5, и оценивать износ инструмента 5;

- электронный интерфейс 12 связи, позволяющий взаимодействовать электронному устройству 8 мониторинга с центром 2 управления инструментами;

- устройство 13 источника электропитания для электрического питания электрических и электронных компонентов электронного устройства 8 мониторинга; и

- электронный блок 14 управления, удобно выполненный в виде микроконтроллера (MCU), электрически соединенный с электронным сенсорным устройством 11, электронным интерфейсом 12 связи, и устройством 13 источника электропитания, и программируемый для управления работой электронного устройства 8 мониторинга так, чтобы идентифицировать, осуществлять мониторинг использования и оценивать износ инструмента 5 на основе информации, установленной электронным сенсорным устройством 11, и локально хранить и передавать центру 2 управления инструментами данные, указывающие на идентификацию, использование и износ инструмента 5, таким образом, который описан более подробно ниже.

Сенсорное электронное устройство 11 предназначено для измерения и вывода электрических выходных данных, представляющих физические величины, которые позволяют электронному блоку 14 управления идентифицировать инструмент 5 и оценивать его износ, и количественно оценивать его использование выраженное, например, в количестве и продолжительности циклов обработки, выполненных инструментом 5, в количестве единичных операций, выполненных инструментом 5 во время каждого цикла обработки, и продолжительности каждой операции, и любых других данных, полезных для количественной оценки использования инструмента 5.

В частности, с целью идентификации инструмента 5, сенсорное электронное устройство 11 содержит считыватель 15 метки, управляемый электронным блоком 14 управления, для считывания уникального идентификатора ID метки 6.

Считыватель 15 метки основан на настоящей или будущей технологии, соответствующей технологии метки 6.

В частности, в варианте выполнения, в котором метка 6 представляет собой RFID-метку, считыватель 15 метки представляет собой RFID-считыватель, управляемый электронным блоком 14 управления для запроса метки 6, для получения уникального идентификатора ID, хранящегося в RFID-метке 4, и передаваемого таким образом в ответ на запрос от считывателя 15 метки, и для отправки полученного уникального идентификатора ID в электронный блок 14 управления, где он соответствующим образом хранится в ресурсах хранения электронного блока 14 управления.

В варианте выполнения, в котором метка 6 представляет собой не электронную традиционную метку, на которой уникальный идентификатор ID присутствует в виде линейного штрих-кода, считыватель 15 метки представляет собой обычный считыватель штрих-кода, основанный на оптической технологии, в частности, лазерной технологии.

В варианте выполнения, в котором метка 6 представляет собой не электронную традиционную метку, на которой уникальный идентификатор ID присутствует в виде QR-кода, считыватель 15 метки представляет собой обычный считыватель QR-кода, который, как известно, содержит цифровую камеру, управляемую электронным блоком 14 управления для захвата цифрового изображения QR-кода и для передачи его в электронный блок 14 управления, где он может быть обработан для извлечения уникального идентификатора ID, закодированного в QR-коде, изображенном на полученном цифровом изображении.

В варианте выполнения, в котором метка 6 представляет собой не электронную традиционную метку, на которой уникальный идентификатор ID показан в любом виде, отличном от штрих-кода, в примере, описанном выше в виде буквенно-цифровой строки, считыватель 15 метки представляет собой оптический датчик, удобно основанный на технологии изображения, т.е. в виде датчика захвата цифрового изображения, состоящего из обычной цифровой (микро)камеры, например CCD (устройство с зарядовой связью) или CMOS (комплементарный металлооксидный полупроводник) (микро)камеры, также известной как APS (активно-пиксельный датчик) камера, управляемая электронным блоком 14 управления для захвата изображения буквенно-цифровой строки и для передачи его в электронный блок 14 управления, чтобы оно могло быть обработано для извлечения уникального идентификатора ID, закодированного в буквенно-цифровой строке, изображенной в нем, процессом оптического распознавания символов.

С целью мониторинга использования и износа инструмента 5, в зависимости от типа инструмента 5 и механической обработки, подлежащей выполнению, электронное сенсорное устройство 11 содержит один или совокупность следующих преобразователей, все из которых обозначены позицией 16:

- электроакустический преобразователь (микрофон), соответствующим образом расположенный внутри корпуса 9 для измерения звуковых излучений, производимых инструментом 5 во время механической обработки, и для вывода электрических выходных данных, указывающих на уровень звуковых излучений;

- преобразователь вибрации, удобно выполненный в виде пьезоэлектрического акселерометра, подходящим образом расположенного внутри корпуса 9 для измерения механических вибраций, производимых инструментом 5 во время обработки, и для вывода электрических выходных данных, указывающих на уровень механических вибраций;

- датчик приближения, удобно выполненный в виде инфракрасного датчика расстояния, подходящим образом расположенного внутри корпуса 9 для измерения расстояния, и для вывода электрических выходных данных, указывающих расстояние датчика приближения к механическому компоненту, подлежащему механической обработке, позволяющего электронному блоку 14 управления подтверждать, что инструмент 5 работает, но механически не обрабатывает, а вместо этого фактически выполняет механическую обработку на механическом компоненте, и вычислять время, взятое для выполнения механической обработки. В рассмотренном примере инструмента в виде бурового долота, электрические выходные данные датчика приближения таковы, чтобы позволять электронному блоку 14 управления подтверждать, что расстояние датчика приближения к механическому компоненту, подлежащему рассверливанию, меньше, чем расстояние датчика приближения от дистального конца бурового долота, таким образом позволяя эффективное проникновение бурового долота в механический компонент, подлежащий подтверждению, и время, взятое буровым долотом для рассверливания отверстия, подлежащее вычислению;

- пассивный инфракрасный датчик (PIR), подходящим образом расположенный внутри корпуса 9, чтобы инструмент 5 находился в поле зрения пассивного инфракрасного датчика, чтобы выводить электрические выходные данные, указывающие на интенсивность термической энергии, излученной инструментом 5 в виде инфракрасного излучения во время механической обработки;

- гироскоп, подходящим образом расположенный внутри корпуса 9, для измерения скорости вращения инструмента 5, и для вывода электрических выходных данных, указывающих на скорость вращения;

- тензодатчик для измерения силы, прикладываемой инструментом 5 к механическому компоненту во время механической обработки, и для вывода электрических выходных данных, указывающих на приложенную силу; и

- тактильную кнопку, подходящим образом расположенную на корпусе 9, чтобы она могла управляться оператором, или в начале, или в конце механической обработки, или удерживаться нажатой на протяжении механической обработки для указания, или времени начала, или времени конца механической обработки или ее продолжительность.

В одном варианте выполнения, электронное устройство 8 мониторинга может быть удобно, но не обязательно, дополнительно снабжено интерфейсом оператора 17, соединенным с электронным блоком 14 управления, чтобы позволять оператору взаимодействовать с электронным устройством 8 мониторинга.

Интерфейс 17 оператора может содержать удобным образом одно или несколько из:

- электронный дисплей, например, жидкокристаллический дисплей, для отображения разнообразной информации, полезной оператору, например информации, относящейся к работе электронного устройства 8 мониторинга, износу инструмента 5, и, если применимо, вмешательства, которые должны быть выполнены на инструменте 5 и соответствующем приводном устройстве 7;

- один или несколько световых индикаторов, например, светодиодных индикаторов, способных излучать световые индикации различных цветов, указывающих на различный износ инструмента 5, при этом зеленая световая индикация может, например, указывать на износ инструмента 5, сопоставимый с механической обработкой, подлежащей выполнению, красная световая индикация может, например, указывать на износ инструмента 5, сопоставимый с механической обработкой, подлежащей выполнению, а желтая световая индикация может, например, указывать на износ инструмента 5, критический для механической обработки, подлежащей выполнению;

- устройство звукового оповещения для передачи оператору тех же индикаций, установленных световым индикатором (индикаторами), но в виде звуковых сигналов, и

- одна или несколько кнопок, соответствующих заранее установленным или программируемым функциям электронного устройства 8 мониторинга, и вручную управляемых оператором для реализации соответствующих функций, таких как, например, визуализация на электронном дисплее вышеупомянутой информации, относящейся к работе электронного устройства 8 мониторинга, износу инструмента 5, и любому вмешательству, подлежащему выполнению на нем и на соответствующем приводном устройстве 7 инструмента 5, сигналов отказа/аварии, сброса электронного устройства 8 мониторинга, и т.д.

В одном варианте выполнения электронное устройство 8 мониторинга может удобно, но не обязательно, дополнительно содержать дополнительное электронное устройство хранения (не показано) для снабжения электронного устройства 8 мониторинга ресурсами хранения, дополнительными к ресурсам хранения электронного блока 14 управления, и для локального хранения разнообразных данных, таких как данные, указывающие на износ инструмента 5 и время его прогрессирования, а также его уникальный идентификатор ID, и т.д.

Электронное устройство хранения может быть удобно выполнено в виде съемной карты памяти, которая после изъятия может соединяться с персональным компьютером для загрузки данных, содержащихся в ней, и для передачи загруженных данных в центр 2 управления инструментами через интернет или посредством выделенного соединения.

Электронный интерфейс 12 связи основан на любой настоящей или будущей технологии связи, которая позволяет электронному интерфейсу 12 связи взаимодействовать с центром 2 управления инструментами.

Удобно, чтобы электронный интерфейс 12 связи был предназначен для взаимодействия с центром 2 управления инструментами, основанного на одной или нескольких из следующих технологий связи:

- одна или различные технологии беспроводной связи малой дальности (радио или оптической), содержащие, что удобно, технологию Wi-Fi, посредством которой связь электронного интерфейса 12 может взаимодействовать с центром 2 управления инструментом посредством беспроводной локальной сети (WLAN), или, в дополнение или в качестве альтернативы к технологии Wi-Fi, технологию ZigBee, технологию Bluetooth, например, которая соответствует спецификации 4.0, а также известна как Bluetooth Low Energy, Bluetooth LE или Bluetooth Smart, которая также устанавливает функциональность электронного маяка, который облегчает процедуру сопряжения, и посредством которого электронный интерфейс 12 связи может взаимодействовать с центром 2 управления инструментами посредством персонального мобильного устройства, такого как смартфон, находящиеся в пределах диапазона связи, и принадлежащий, например, оператору, который использует инструмент 5;

- одна или различные технологии беспроводной связи большой дальности (радио или оптической), содержащие одну или несколько технологий сотовой связи 3G, 4G, 5G, и т.д.; и

- технологию проводной связи, удобно USB (универсальная последовательная шина), которая, как известно, содержит специальные соединители, известные как USB-соединители или порты, которые выполнены с возможностью соединения с другими USB-соединителями через специальные кабели, известные как USB-кабели.

Устройство 13 источника электропитания может быть внешним источником электропитания или, что удобно, независимым источником электропитания, или и тем и другим.

В случае источника питания внешнего типа, устройство 13 источника электропитания содержит подходящий соединитель электропитания для соединения с внешним источником электропитания посредством подходящего соединительного кабеля, и внутреннюю ступень источника электропитания, соединенную с соединителем электропитания и предназначенную для вывода стабилизированного электрического напряжения, подходящего для питания электрических и электронных компонентов электронного устройства 8 мониторинга.

В случае независимого типа источника питания, устройство 13 источника электропитания содержит внутренний источник электропитания, предназначенный для вывода электрического напряжения, подходящего для питания электрических и электронных компонентов электронного устройства 8 мониторинга.

Внутренний источник питания может быть или электрически неперезаряжаемым, или электрически перезаряжаемым.

В случае электрически перезаряжаемого типа, внутренний источник электропитания содержит устройство накопления электроэнергии или электрическую батарею, удобно литий-полимерного типа (LiPO), и снабжен электрическим зарядным устройством, предназначенным для соединения с внешним источником электропитания посредством электрического соединителя, и для электрической перезарядки электрической батареи посредством электрической энергии, поступающей от внешнего источника электропитания.

В более продвинутом варианте выполнения, в качестве альтернативы или в дополнение к соединению с внешним источником электропитания, внутренний источник электропитания может (также) быть снабжен электрическим зарядным устройством, предназначенным для электрической перезарядки электрической батареи использованием вибрационной энергии, вырабатываемой во время механической обработки.

В дополнительном, более продвинутом варианте выполнения, в качестве альтернативы или в дополнение к соединению с внешним источником электропитания, внутренний источник электропитания может (также) быть снабжен ступенью электрической перезарядки, предназначенной для беспроводной или индуктивной перезарядки электрической батареи использованием RF-энергии, содержащейся в электромагнитных сигналах, захваченных посредством подходящей RF-антенны.

Электронный блок 14 управления программируют на:

- хранение данных, указывающих на срок службы инструмента 5, удобно выраженный в терминах максимального использования пределов инструмента 5, которые могут, удобно быть выражены, в свою очередь, в терминах максимального износа инструмента 5, максимального количества операций механической обработки, для которых инструмент 5 может использоваться, и/или максимального времени, для которого инструмент 5 может использоваться для выполнения операций механической обработки, или любых других величин, подходящих для представления максимального допустимого использования инструмента 5, и при превышении одного или нескольких из которых, согласно собственному критерию, инструмент 5 должен обязательно быть подвергнут процессу восстановления, если это возможно, или иным образом утилизирован;

- осуществление мониторинга использования инструмента 5, выраженного в количестве операций механической обработки, выполняемых инструментом 5 и/или времени использования инструмента 5, и оценки текущего износа инструмента 5 от начала цикла механической обработки, основанного на выходных данных электронного сенсорного устройства 11;

- оценку на основе использования и оцененного износа инструмента 5 и сохраненных максимальных пределов использования инструмента 5, остаточного срока службы инструмента 5, выраженного, например, в остаточном количестве операций механической обработки, которые все еще могут быть выполнены инструментом 5, и/или остаточного времени использования инструмента 5, и/или остаточного износа инструмента 5;

- если определено, что срок службы инструмента 5 не истек, а, следовательно, инструмент 5 все еще может использоваться для дополнительных операций механической обработки, снабжение оператора информацией об остаточном сроке службы инструмента 5 посредством электронного дисплея и/или световых индикаторов и/или устройства звукового оповещения интерфейса оператора 17; и

- если, наоборот, определено, что срок службы инструмента 5 истек, а, следовательно, инструмент 5 больше не может быть использован для выполнения последующих операций механической обработки, выполнение одного или нескольких различных вмешательств, направленных на то, чтобы прерывать текущий цикл механической обработки из-за превышения одного или нескольких сохраненных максимальных пределов использования, и, в частности:

° уведомление оператора, посредством электронного дисплея и/или светового индикатора и/или устройства звукового оповещения интерфейса 17 оператора, о необходимости немедленно прервать использование инструмента 5; и

° воздействие непосредственно на приводное устройство 7 инструмента 5 для прерывания его работы, если это позволяет конкретное применение, например, отправлением посредством электронного интерфейса 12 связи команды закрытия на соленоидном клапане включения/выключения, расположенном вдоль тракта, который подает сжатый воздух к приводному устройству 7 инструмента 5 и предрасположенный для этой цели, то есть предназначенный для получения команд открытия и закрытия, и соответственно изменять свое рабочее состояние; и

- передачу в центр 2 управления инструментом, посредством электронного интерфейса 12 связи и локальное хранение в своей внутренней памяти или на дополнительном электронном устройстве хранения, если установлено, уникального идентификатора ID метки 6, соответствующего инструменту 5, и данных, указывающих или на остаточный срок службы инструмента 5, или на истечение срока службы инструмента 5.

Истечение срока службы инструмента 5 может быть заранее определено на основе собственного критерия, основанного на превышении одного или нескольких сохраненных максимальных пределов использования, каждому из которых может быть дан одинаковый вес при определении истечения срока службы инструмента 5, так что максимальные пределы использования влияют одинаково при определении истечения срок службы инструмента 5, или разные веса, так, что максимальные пределы использования могут по разному влиять на истечение срока службы инструмента 5.

Электронный блок 14 управления может быть дополнительно выполнен с возможностью получения от центра 2 управления инструментами, посредством интерфейса 12 электронной связи, команд прерывания работы, которые после выполнения, уведомляют оператора, посредством электронного дисплея и/или световых индикаторов интерфейса 17 пользователя, о необходимости прерывания цикла выполняемых операций механической обработки из-за превышения максимальных пределов, разрешенных для использования и/или износа инструмента 5.

Максимальные пределы использования инструмента 5 могут быть независимыми от операций механической обработки, для которых пригоден инструмент 5, и, следовательно, уникальным для всех операций механической обработки, для которых подходит инструмент 5, или могут быть конкретными для операций механической обработки, для которых пригоден инструмент 5, и, следовательно, быть разными для разных операций механической обработки, для которых пригоден инструмент 5.

Максимальные пределы использования инструмента 5 могут быть установлены для электронного устройства 8 мониторинга многими путями, например, как описано ранее, храниться в метке 6, соответствующей инструменту 5, и считываться им вместе с уникальным идентификатором ID метки 6, или могут передаваться от центра 2 управления инструментами в электронное устройство 8 мониторинга посредством электронного интерфейса 12 связи.

Для идентификации инструмента 5, если уникальный идентификатор ID инструмента 5 хранится в RFID-метке 6, электронный блок 14 управления программируют для работы со считывателем 15 метки, и получают уникальный идентификатор ID, считанный с метки 6. Если, с другой стороны, уникальный идентификатор ID метки 6 выполнен в виде QR-кода или буквенно-цифровой строки, электронный блок 14 управления программируют на получение цифрового изображения QR-кода или буквенно-цифровой строки, захваченной цифровой камерой, и на обработку ее для декодирования QR-кода и извлечения уникального идентификатора ID, закодированного в ней методом, известным и таким образом не описанным подробно, или для распознавания уникального идентификатора ID, представленного буквенно-цифровой строкой, через процесс оптического распознавания символов.

Для оценки использования инструмента 5, электронный блок 14 управления программируют на определение количества и продолжительности циклов обработки, выполненных инструментом 5, количества механических обработок, выполненных во время каждого цикла механической обработки, и времени, взятого для выполнения каждой механической обработки.

Электронный блок 14 управления программируют для оценки износа инструмента 5 на основе одной или (линейной и нелинейной) совокупности следующих величин:

- время использования инструмента 5 в рабочих условиях, типичных для механической обработки, подлежащей выполнению, в рассматриваемом примере бурового долота, время поворота бурового долота со скоростью, выше, чем пороговая скорость, и с расстоянием (измеренным датчиком приближения) до механического компонента, подлежащего рассверливанию, меньше, чем расстояние от дистального конца бурового долота, при этом эти последние условия указывают на эффективное проникновение бурового долота в механический компонент, подлежащий рассверливанию;

- вибрации, производимые механической обработкой, измеренные датчиком вибрации в заданном частотном диапазоне, с амплитудой, выше заданного порога; и

- шум или звук, производимый механической обработкой в заданном частотном диапазоне.

Данные, указывающие на оцененное использование, износ, и остаточный срок службы инструмента 5, могут быть переданы в центр 3 управления инструментами согласно собственному критерию, удобно направленному на максимизацию электрической автономности электронного устройства 8 мониторинга. Например, данные об использовании и износе могут передаваться в конце каждой отдельной механической обработки, в пакете данных, так, что центр 3 управления инструментами в реальном времени обновляет использование и износ инструмента 5, или, что удобно, все пакеты данных, соответствующие отдельным операциям механической обработки могут передаваться все сразу, например, в конце каждого отдельного цикла обработки, или периодически, например каждый час или в конце каждой рабочей смены, или снова в конце каждого рабочего дня, или когда объем памяти электронного устройства 5 мониторинга близок к исчерпанию.

Каждый пакет данных и/или каждую передачу пакета данных удобно помечают временной меткой, указывающей на данные и время создания/передачи, чтобы позволять выяснить и отследить создание/передачу.

Как показано на Фигуре 4, центр 2 управления инструментами содержит:

- электронный интерфейс 18 связи, выполненный с возможностью взаимодействовать с электронными интерфейсами 12 связи электронных устройств 8 мониторинга для получения оттуда данных, указывающих или на остаточные сроки службы, или на истечение сроков службы соответствующих инструментов 5, а также с электронными интерфейсами связи, описанными ниже, станций 3 сбора и выдачи инструментов для получения от них данных об износе;

- база данных инструментов TDB, которая может храниться в специальном электронном блоке хранения или в ресурсах хранения, которые являются частью других бизнес-технологий, таких как ICT, PLM или ERP; и

- электронный блок 19 обработки данных, удобно выполненный в виде сервера, выполненный с возможностью взаимодействовать с электронным интерфейсом 18 связи для получения данных, полученных таким образом и для доступа к базе данных инструментов TDB, и для взаимодействия со станциями 3 сбора и выдачи инструментов для управления сбором и выдачей инструментов 5 и соответствующими приводными устройствами 7 станциями 3 сбора и выдачи инструментов на основе полученных данных и на данных, хранящихся в базе данных инструментов TDB.

Электронный интерфейс 18 связи может быть основан на любой настоящей или будущей технологии связи, которая позволяет электронному интерфейсу 18 связи взаимодействовать с электронными интерфейсами 12 связи электронного устройства 8 мониторинга и с электронными интерфейсами связи станций 3 сбора и выдачи инструментов.

Базу данных инструментов TDB структурируют для хранения, для каждого инструмента 5, управляемого центром 2 управления инструментами, соответствующей записи данных, содержащей данные, указывающие на:

- уникальный идентификатор ID инструмента 5,

- срок службы инструмента 5, после истечения которого инструмент 5 должен быть подвергнут восстановлению или иным образом утилизирован,

- остаточный срок службы инструмента 5, переданный электронным устройством 8 мониторинга, соответствующий инструменту 5,

- операции механической обработки, для которых пригоден инструмент 5,

- станция 3 сбора и выдачи, в которой расположен инструмент 5, любое отсутствие доступности инструмента 5 из-за перезаточки/восстановления или утилизации.

Электронный блок 19 обработки данных выполнен с возможностью заполнять и хранить обновленной базу данных инструментов TDB, и с этой целью выполнен с возможностью:

- обрабатывать данные, полученные от электронных устройств 8 мониторинга и от станций 3 сбора и выдачи инструментов, для оценки остаточных сроков службы инструментов 5 и для управления восстановлением и утилизацией инструментов 5, чьи сроки службы истекли; и

- постоянно обновлять базу данных инструментов TDB оцененными остаточными сроками службы инструментов 5 и информацией об отсутствии доступности инструментов 5 из-за восстановления или утилизации.

Электронный блок 19 обработки данных может также быть выполнен с возможностью вычислять соответствующие аналитики, основанные на использовании и износе данных, полученных от электронных устройств 8 мониторинга, таких как, например, статистика, позволяющая диагностировать наиболее частые случаи поломки инструмента, или допускать на основе алгоритмов искусственного интеллекта (AI), обученных на основе полученных данных, любые увеличения или сокращения сроков службы инструментов 5 для всех или части операций механической обработки, для которых пригодны инструменты 5, а затем обновлять базу данных инструментов TDB, соответственно, и/или загружать данные в специализированные системы добычи данных или аналитики больших данных.

Электронный блок 19 обработки данных может также быть выполнен с возможностью прерывать работу приводных устройств 7 инструментов 5, которые во время цикла операций механической обработки исчерпывают свои остаточные сроки службы.

С этой целью электронный блок 19 обработки данных может быть выполнен с возможностью отправлять электронным устройствам 8 мониторинга посредством электронных интерфейсов связи 12 и 18, команды прерывания работы, которые, при получении и выполнении электронными блоками 14 управления электронных устройств 8 мониторинга, заставляют электронные блоки управления реализовывать одно или несколько из следующих вмешательств, вызывающих прерывание работы инструментов 5:

- уведомлять операторов, посредством интерфейсов 17 оператора, о необходимости прерывать использование инструментов 5, и

- воздействовать непосредственно на приводные устройства 7 инструментов 5, чтобы прерывать их работу.

Как показано на Фигуре 5, каждая станция 3 сбора и выдачи инструментов содержит:

- электронный интерфейс 20 оператора, через который операторы могут подавать запросы на инструменты 5 для выполнения операций механической обработки, возможно в связи с соответствующими приводными устройствами 7;

- электронный интерфейс 21 связи для взаимодействия с электронным интерфейсом 18 связи центра 2 управления инструментами и, возможно с электронными интерфейсами 12 связи электронных устройств 8 мониторинга;

- сенсорное устройство 22 для обеспечения идентификации возвращенных инструментов 5 и осуществления мониторинга их использования; и

- электронный блок 23 управления, удобно также выполненный в виде сервера, выполненного с возможностью взаимодействовать с электронным интерфейсом 20 оператора, электронным интерфейсом 21 связи, и сенсорным устройством 22, и управлять сбором и выдачей инструментов 5 и соответствующих приводных устройств 7 на основе полученных запросов на инструменты 5, как описано ниже.

Электронный интерфейс 20 оператора выполнен с возможностью позволять операторам подавать запросы на инструменты 5 и соответствующие приводные устройства 7 для выполнения операций механической обработки посредством любой настоящей и будущей технологии, подходящей для этой цели. Например, электронный интерфейс 20 оператора может быть выполнен в виде тактильно-сенсорного дисплея, на котором отображают подходящий графический интерфейс пользователя (GUI), через который операторы могут вводить их собственные идентификационные данные, идентификационные данные операций механической обработки, подлежащей выполнению, и идентификационные данные инструментов 5 и приводных устройств 7, требуемых ими, например выбором их в специальных раскрывающихся меню или ручным вводом соответствующих идентификационных кодов.

Альтернативно электронный интерфейс 20 оператора может быть выполнен в виде ряда считывателей, содержащего считыватель карточек идентификации, посредством которого идентификационные данные операторов, содержащиеся в их персональных карточках идентификации могут быть считаны, или биометрический считыватель, посредством которого биометрические параметры операторов могут быть измерены и на их основе операторы могут быть идентифицированы, и считыватель QR-кода, посредством которого можно считывать один или несколько QR-кодов, напечатанных на листах обработки и идентифицирующих механическую обработку, подлежащую выполнению, и инструмент 5 и соответствующее приводное устройство 7, подлежащее использованию.

Электронный интерфейс 21 связи основан на любой настоящей или будущей технологии связи, которая позволяет электронному интерфейсу 21 связи взаимодействовать с электронным интерфейсом 18 связи центра 2 управления инструментами.

Сенсорное устройство 22 содержит:

- считыватель 24 метки, аналогичный считывателям 15 метки электронного устройства 8 мониторинга, для чтения уникальных идентификаторов ID меток 6, соответствующих возвращаемым инструментам 5; и

- датчик 25 сканирования инструментов, основанный на любой настоящей или будущей технологии сканирования, который позволяет оценивать износ возвращенных инструментов 5.

В одном варианте выполнения, датчик 25 сканирования инструмента может быть удобно основан на технологии визуализации, т.е. в виде датчика захвата цифрового изображения, содержащего обычную цифровую камеру, например, CCD или CMOS камеру, управляемую электронным блоком 23 управления для захвата и отправления электронному блоку 23 управления одного или нескольких цифровых изображений инструментов 5, когда их возвращают операторами, так что захваченные цифровые изображения могут затем быть обработаны электронным блоком 23 управления для объективной оценки износа инструментов 5 на основе захваченных цифровых изображений.

В другом варианте выполнения датчик 25 сканирования инструмента может быть удобно основан на лазерной технологии, т.е. в виде лазерного сканера (также известного как 3D-лазер), который позволяет обнаруживать трехмерные модели инструмента 5 в различных масштабах и разрешениях.

Электронный блок 23 управления выполнен с возможностью управлять сбором инструментов 5, которые возвращены, и с этой целью он выполнен с возможностью:

- получать и обрабатывать выходные данные сенсорного устройства 22 для идентификации возвращенных инструментов 5 и оценки их износов; и

- взаимодействовать через электронные интерфейсы 21 и 18 связи с центром 2 управления инструментами для установления данных, указывающих на уникальные идентификаторы ID меток 6, соответствующих возвращенным инструментам 5.

Что касается приводных устройств 7 инструментов 5, их сбором можно управлять той же станцией 3 сбора и выдачи инструментов, которая управляет сбором соответствующих инструментов 5, или другой станцией сбора, конкретно предназначенной для этой цели.

С этой целью приводные устройства 7 инструментов 5 могут также быть удобно снабжены идентификационными метками, идентичными меткам 6, используемым для идентификации инструментов 5.

Электронный блок 23 управления дополнительно выполнен с возможностью управлять выдачей инструментов 5, и с этой целью выполнен с возможностью:

- получать запросы для инструментов 5, поданные операторами посредством электронного интерфейса 20 оператора, при этом каждый из которых содержит данные, идентифицирующие оператора, который подал запрос, операцию механической обработки, подлежащую выполнению, и инструмент 5, подлежащий использованию для выполнения указанной механической обработки;

- подтверждать пригодны ли запрошенные инструменты 5 для выполнения указанных операций механической обработки, и доступны ли инструменты 5 на станции 3 сбора и выдачи инструментов, которые соответствуют запрошенным инструментам, и чьи остаточные сроки службы достаточны для выполнения указанных операций механической обработки;

- если задано, что запрашиваемые инструменты 5 непригодны для выполнения указанных операций механической обработки, или что на станции 3 сбора и выдачи инструментов нет инструментов 5, которые соответствуют запрашиваемым, или что инструменты 5 доступны на станции 3 сбора и выдачи инструментов, которые соответствуют запрашиваемым, но их остаточный срок службы недостаточен для выполнения указанных операций механической обработки:

° предотвращать, чтобы станция 3 сбора и выдачи инструментов доставляла запрошенные инструменты 5; и

° обеспечивать надлежащее уведомление операторов, подавших запросы; и

- если определено, что запрошенные инструменты 5 пригодны для выполнения указанных операций механической обработки, и что инструменты 5 доступны на станции 3 сбора и выдачи инструментов, которые соответствуют запрошенным, и чьи остаточные сроки службы достаточны для выполнения указанных операций механической обработки, заставлять, чтобы инструменты 5 были выданы операторам, подавшим запросы, например, через конвейерную ленту, соединяющую магазин инструментов со станцией сбора и выдачи инструментов 5.

Подтверждение того, пригодны или нет запрошенные инструменты 5 для выполнения указанных операций механической обработки и доступны или нет инструменты 5 на станции 3 сбора и выдачи инструментов, которые соответствуют запрашиваемым, может выполняться согласно двум различным архитектурным подходам: первый подход, в котором база данных инструментов TDB является единственной базой данных инструментов электронной системы 1 управления инструментом, а, следовательно, представляет централизованную базу данных инструментов TDB и, следовательно, электронный блок 23 управления взаимодействует с центром 2 управления инструментом для доступа к данным, содержащимся в ней; и второй подход, в котором копии частей базы данных инструментов TDB хранят на станциях 3 сбора и выдачи инструментов, каждая из которых содержит только данные об инструментах 5 на станции 3 сбора и выдачи инструментов.

В первом подходе электронный блок 23 управления, таким образом, выполнен с возможностью:

- взаимодействовать посредством электронных интерфейсов 21 и 18 связи с центром 2 управления инструментами для доступа к базе данных инструментов TDB, и на основе данных, содержащихся в них для различных инструментов 5:

° подтверждать пригодны или нет запрошенные инструменты 5 для выполнения указанных операций механической обработки, и доступны или нет инструменты 5 на станции 3 сбора и выдачи инструментов, которые соответствуют запрашиваемым инструментам;

подтверждать соответствуют ли остаточные сроки службы инструментов 5 запрошенным, и определены как пригодные и доступные для выполнения указанных операций механической обработки, таким образом, чтобы позволять инструментам 5 выполнять указанные циклы обработки;

подтверждать соответствуют ли остаточные сроки службы инструментов 5 запрошенным, и определены как пригодные и доступные для выполнения указанных операций механической обработки, таким образом, чтобы позволять инструментам 5 выполнять указанные циклы обработки;

идентифицировать, среди инструментов 5 те, которые соответствуют запрошенным и пригодны и доступны для выполнения указанных операций механической обработки, и чьи остаточные сроки службы были определены такими, чтобы позволять инструментам 5 выполнять указанные операции механической обработки, конкретные инструменты 5 должны выдаваться операторам, которые их запросили на основе определенного собственного критерия, например направленного на поддержание износа инструмента как можно более равномерным; и

идентифицировать, среди инструментов 5 те, которые соответствуют запрошенным и пригодны и доступны для выполнения указанных операций механической обработки, и чьи остаточные сроки службы были определены такими, чтобы позволять инструментам 5 выполнять указанные операции механической обработки, конкретные инструменты 5 должны выдаваться операторам, которые их запросили на основе определенного собственного критерия, например направленного на поддержание износа инструмента как можно более равномерным; и

обновлять в базе данных инструментов TDB записи данных о доставленных инструментах 5 и информацию об операторах, которые их запросили.

обновлять в базе данных инструментов TDB записи данных о доставленных инструментах 5 и информацию об операторах, которые их запросили.

Во втором подходе, локальную базу данных инструментов TDB дополнительно хранят на каждой станции 3 сбора и выдачи инструментов, которая содержит копию данных об инструментах 5 на станции 3 сбора и выдачи инструментов, содержащихся в централизованной базе данных инструментов TDB и, следовательно, электронный блок 23 управления затем выполнен с возможностью доступа к локальной базе данных инструментов TDB и, на основе данных, содержащихся в ней для различных инструментов 5, для реализации тех же операций, как описано ранее, и затем взаимодействовать с центром 2 управления инструментами для обновления записей данных доставленных инструментов 5 в базе данных инструментов TDB.

Аналогично сказанному об их сборе, выдачей приводных устройств 7 инструментов 5 можно управлять той же самой станцией 3 сбора и выдачи инструментов, которая управляет выдачей инструментов 5, или другой станцией выдачи, конкретно предназначенной для этой цели, реализующей операции, аналогичные ранее описанным операциям в отношении инструментов 5.

На основе вышесказанного, может быть понятно, что настоящее изобретение позволяет достигать все задачи, изложенные в настоящем документе.

В частности, настоящее изобретение позволяет модернизировать все инструменты и соответствующие приводные устройства, уже представленные на рынке или изготовленные, с тем, чтобы позволять точный и надежный мониторинг их использования и износа, даже если изначально отсутствует эта технология мониторинга и любое обеспечение, позволяющее ее принимать.

Кроме того, настоящее изобретение позволяет реализовывать интегрированное, интеллектуальное и масштабируемое управление инструментами любого размера, обеспечивая строгое соблюдение любых стандартов качества и безопасности, даже самих строгих, установленных в этой области техники.

Заявитель смог убедиться, что известные ему методологии и технологии, хотя нет причин сомневаться в том, что они могут быть удовлетворительными в определенных аспектах, все еще имеют значительные ресурсы для улучшения, в частности, с точки зрения их интеграции с новой парадигмой, введенной Industry 4.0, позволяющей интегрированное и интеллектуальное управление инструментами, которые могут быть довольно многочисленными.

Таким образом, целями настоящего изобретения являются установление технологии IoT, которая, с одной стороны, позволяет выполнять точный и надежный мониторинг использования и износа инструментов для операций механической обработки, и интегрированное и интеллектуальное управление инструментами, и которая, с другой стороны, может легко использоваться также в контекстах применения, изначально не имеющих такой технологии.

Группа изобретений относится к области металлообработки и может быть применена для осуществления мониторинга использования и износа инструментов для механической обработки. Электронная система мониторинга содержит для каждого инструмента располагаемую на нем метку с уникальным идентификатором (ID) и независимое и автономное электронное устройство мониторинга, предназначенное для прочного и съемного подключения к приводному устройству инструмента для осуществления мониторинга использования и износа инструмента. При этом электронное устройство мониторинга содержит электронное сенсорное устройство для идентификации инструмента и мониторинга его использования и износа, электронный интерфейс связи с удаленным центром управления инструментами и электронный блок управления, соединенный с электронным сенсорным устройством, электронным интерфейсом связи и электронным интерфейсом оператора. Предлагаемая система позволяет на основе выходных данных электронного сенсорного устройства производить идентификацию и мониторинг использования и износа инструментов, а также оценивать остаточный срок службы с возможностью, при необходимости, воздействия на приводное устройство инструмента для прерывания его работы. Использование изобретений позволяет повысить надежность и точность проводимого мониторинга. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Электронная система (4) для мониторинга использования и износа инструментов (5) для механической обработки,

содержащая для каждого инструмента (5), подлежащего мониторингу:

- метку (6), выполненную с возможностью нанесения на инструмент (5) и снабженную уникальным идентификатором (ID), отличающим инструмент (5) от других инструментов (5), и

- автономное электронное устройство (8) мониторинга, выполненное с возможностью съемного прикрепления к приводному устройству (7) инструмента для мониторинга использования и износа инструмента (5), приводимого им в действие, и включающее в себя:

- электронное сенсорное устройство (11), выполненное с возможностью идентифицирования инструмента (5) и мониторинга его использования и износа,

- электронный интерфейс (12) связи для взаимодействия с удаленным центром (2) управления процессом использования инструментов для механической обработки,

- электронный интерфейс (17) оператора для снабжения оператора информацией об инструменте (5) и

- электронный блок (14) управления, электрически соединенный с электронным сенсорным устройством (11), электронным интерфейсом (12) связи и электронным интерфейсом (17) оператора и выполненный с возможностью:

хранения данных о сроке службы инструмента (5),

идентификации и мониторинга использования и износа инструмента (5) на основе выходных данных электронного сенсорного устройства (11),

оценки остаточного срока службы инструмента (5) на основе отслеживаемого использования, и износа инструмента (5), и сохраненных данных о его сроке службы,

снабжение оператора информацией об остаточном сроке службы инструмента (5) посредством электронного интерфейса (17) оператора в случае, если определено, что срок службы инструмента (5) не истек, и

выполнение одного или нескольких из следующих вмешательств, прерывающих работу приводного устройства (7) инструмента в случае, если определено, что срок службы инструмента (5) истек:

- уведомление оператора, посредством электронного интерфейса (17) оператора, о необходимости прерывания работы приводного устройства (7) инструмента,

- воздействие непосредственно на приводное устройство (7), чтобы прерывать его работу и

- передача в центр (2) управления процессом использования инструментов для механической обработки посредством электронного интерфейса (12) связи уникального идентификатора (ID) метки (6), соответствующего инструменту (5), и данных, или об оцененном остаточном сроке службы инструмента (5), или об истечении его срока службы.

2. Электронная система (4) мониторинга по п. 1, в которой метка (6) выполнена на основании технологии радиочастотной идентификации (RFID) или на технологии оптического сканирования, в частности технологии визуализации, а электронное сенсорное устройство (11) содержит считыватель (15) метки для считывания уникального идентификатора (ID), соответствующего метке (6) и основанного на технологии радиочастотной идентификации (RFID) или соответственно технологии оптического сканирования, в частности технологии визуализации.

3. Электронная система (4) мониторинга по п. 1 или 2, в которой электронное сенсорное устройство (11) дополнительно содержит один или совокупность следующих преобразователей для мониторинга использования и износа инструмента (5):

- электроакустический преобразователь для измерения звуковых излучений, произведенных инструментом (5) при механической обработке,

- преобразователь вибрации для измерения механических вибраций, произведенных инструментом (5) при механической обработке,

- датчик приближения для измерения расстояния от датчика приближения до механического компонента, подлежащего механической обработке,

- пассивный инфракрасный датчик для измерения термической энергии, излученной в виде инфракрасного излучения инструментом (5) при механической обработке,

- гироскоп для измерения скорости вращения инструмента (5),

- тензодатчик для измерения силы, приложенной инструментом (5) к механическому компоненту, подлежащему механической обработке, и

- тактильную нажимную кнопку, выполненную с возможностью управления оператором или в начале и в конце механической обработки, или удержания нажатой на протяжении механической обработки, для индикации или моментов времени начала и конца механической обработки или ее продолжительности.

4. Электронная система (1) управления процессом использования инструментов для механической обработки, содержащая:

- центр (2) управления процессом использования инструментов для механической обработки,

- одну или несколько станций (3) сбора и выдачи инструментов, связанных с центром (2) управления процессом использования инструментов для механической обработки, и

- электронную систему (4) мониторинга инструментов по любому из пп. 1-3 для каждого инструмента (5), подлежащего мониторингу.

5. Электронная система (1) управления по п. 4, в которой центр (2) управления процессом использования инструментов для механической обработки содержит:

- электронный интерфейс (18) связи для взаимодействия с электронными интерфейсами (12) связи электронного устройства (8) мониторинга для получения данных или об остаточном сроке службы наблюдаемых инструментов (5), или об истечении срока службы, и переданных электронными устройствами (8) мониторинга, и с электронными интерфейсами (21) связи станции (3) сбора и выдачи инструментов для получения данных износа, передаваемых ею,

- базу данных инструментов (TDB), и

- электронный блок (19) обработки данных, выполненный с возможностью взаимодействия с электронным интерфейсом (18) связи для получения данных, полученных им, для доступа к базе данных инструментов TDB и для взаимодействия со станциями (3) сбора и выдачи инструментов для управления сбором и выдачей инструментов (5) станциями (3) сбора и выдачи инструментов на основе полученных данных и данных, хранящихся в базе данных инструментов TDB,

база данных инструментов (TDB) выполнена с возможностью хранения для каждого инструмента (5), управляемого центром (2) управления процессом использования инструментов для механической обработки, данных:

- об уникальном идентификаторе (ID) инструмента (5),

- о сроке службы инструмента (5), по истечении которого инструмент (5) подвергают восстановлению или утилизации,

- об остаточном сроке службы инструмента (5), переданном соответствующим электронным устройством (8) мониторинга,

- об операциях механической обработки, для которых пригоден инструмент (5),

- о станции (3) сбора и выдачи инструментов, выполненной с возможностью сбора и выдачи инструментов (5), и

- о любом отсутствии инструмента (5) из-за восстановления или утилизации, при этом

электронный блок (19) обработки данных дополнительно выполнен с возможностью:

- обработки данных, полученных от электронных устройств (8) мониторинга и от станций (3) сбора и выдачи инструментов для оценки остаточных сроков службы инструмента (5) и для управления восстановлением и утилизацией инструментов (5), сроки службы которых истекли, и

- постоянного обновления базы данных инструментов (TDB) с указанием остаточных сроков службы инструмента (5) и информации об отсутствии инструментов (5) из-за восстановления или утилизации.

6. Электронная система (1) управления по п. 5, в которой электронный блок (19) обработки данных центра (2) управления процессом использования инструментов для механической обработки дополнительно выполнен с возможностью оценивания на основе алгоритмов искусственного интеллекта (AI), обученных на основе полученных данных, любого увеличения или сокращения сроков службы инструментов (5) для всех или части операций механической обработки, для которых пригодны инструменты (5), и обновления базы данных инструментов (TDB) соответственно.

7. Электронная система (1) управления по п. 5 или 6, в которой электронный блок (19) обработки данных центра (2) управления процессом использования инструментов для механической обработки дополнительно выполнен с возможностью отправления команд прерывания работы электронного устройства (8) мониторинга, которые при получении и выполнении электронными блоками (14) управления электронных устройств (8) мониторинга заставляют электронные блоки (14) управления выполнять одно или несколько из следующих вмешательств, вызывающих прерывание операций приводных устройств (7) инструмента:

- уведомлять операторов посредством электронных интерфейсов (17) оператора о необходимости прерывания работы приводного устройства (7) инструмента и

- воздействовать непосредственно на приводные устройства (7) для прерывания их работы.

8. Электронная система (1) управления по любому из пп. 4-7, в которой станция (3) сбора и выдачи инструментов содержит:

- электронный интерфейс (20) оператора, выполненный с возможностью подачи оператором запросов на инструменты (5) для выполнения операций механической обработки,

- электронный интерфейс (21) связи, связанный с электронным интерфейсом (18) связи центра (2) управления процессом использования инструментов для механической обработки,

- сенсорное устройство (22) для идентификации возвращенных инструментов (5) и мониторинга их использования, и

- электронный блок (23) управления, выполненный с возможностью взаимодействия с электронным интерфейсом (20) оператора, электронным интерфейсом (21) связи и сенсорным устройством (22) и управления сбором и выдачей инструментов (5) на основе запросов на инструменты (5).

9. Электронная система (1) управления по п. 8, в которой сенсорное устройство (22) станции (3) сбора и выдачи инструментов содержит:

- считыватель (24) метки для считывания уникальных идентификаторов (ID) метки (6), соответствующих возвращенным инструментам (5), и

- датчик (25) сканирования инструмента, выполненный на основании технологии визуализации или лазерной технологии, позволяющей оценивать износ возвращенных инструментов (5).

10. Электронная система (1) управления по п. 8 или 9, в которой электронный блок (23) управления станции (3) сбора и выдачи инструментов выполнен с возможностью управления сбором возвращенных инструментов (5), включающим:

- получение и обработку выходных данных сенсорного устройства (22) для идентификации возвращенных инструментов (5) и оценки их износов и

- связью с центром (2) управления процессом использования инструментов для механической обработки для установки данных, указывающих на уникальные идентификаторы (ID) метки (6), соответствующей возвращенным инструментам (5) и их износу, при этом

электронный блок (23) управления станции (3) сбора и выдачи инструментов дополнительно выполнен с возможностью управления доставкой инструментов (5), включающей:

- получение запросов на инструменты (5), поданных операторами посредством электронного интерфейса (20) оператора, каждый из которых содержит данные, идентифицирующие оператора, который подал запрос, операцию механической обработки, подлежащей выполнению, и инструмент (5), подлежащий использованию для выполнения указанной механической обработки,

- подтверждение о пригодности запрошенных инструментов (5) для выполнения указанных операций механической обработки и доступности инструментов (5) на станции (3) сбора и выдачи инструментов, которые соответствуют запрошенным инструментам и остаточные сроки службы которых достаточны для выполнения указанных операций механической обработки, при этом

- если определено, что запрашиваемые инструменты (5) непригодны для выполнения указанных операций механической обработки или что на станции (3) сбора и выдачи инструментов нет инструментов (5), которые соответствуют запрашиваемым, или что инструменты (5) доступны на станции (3) сбора и выдачи инструментов, которые соответствуют запрашиваемым, но их остаточный срок службы недостаточен для выполнения указанных операций механической обработки, то:

предотвращение того, чтобы станция (3) сбора и выдачи инструментов доставляла запрошенные инструменты (5) и

надлежащее уведомление операторов, подавших запросы, а

- если определено, что запрошенные инструменты (5) пригодны для выполнения указанных операций механической обработки и что на станциях (3) сбора и выдачи инструментов доступны инструменты (5), которые соответствуют запрошенным и остаточные сроки службы которых пригодны для выполнения указанных операций механической обработки, принуждение станции (3) сбора и выдачи инструментов доставлять запрошенные инструменты (5).

| DE 102013016068 A1, 02.04.2015 | |||

| Устройство для автоматической смены многогранных неперетачиваемых пластин | 1983 |

|

SU1085749A1 |

| УСТРОЙСТВО КОНТРОЛЯ ИЗНОСА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СИСТЕМЫ ЧПУ СТАНКА | 2009 |

|

RU2417140C1 |

| Фильтрующая центрифуга | 1985 |

|

SU1369811A1 |

| US 2019179291 A1, 13.06.2019 | |||

| US 2014070924 A1, 13.03.2014. | |||

Авторы

Даты

2024-02-19—Публикация

2021-05-05—Подача