Изобретение относится к области химической металлизации поверхности металлов и может быть использовано для нанесения покрытий Ni-P на изделия из сталей, меди, латуни.

Известен способ химического никелирования с целью получения износостойких, коррозионно-стойких и декоративных покрытий состава Ni-P, Ni-B и т.д. на сталь, медь и другие металлы[1]. Отличительной особенностью способа является нанесение покрытий без источника тока, то есть процесс роста покрытий протекает везде, где есть металл, а также подогрев раствора для химического никелирования. Известен широкий спектр составов для химического никелирования при повышенных температурах от 50 до 96°С. Составов для осуществления процесса при комнатной температуре значительно меньше. Также скорость нанесения покрытий при комнатной температуре относительно невелика и составляет не более 1,5 мкм/ч [2].

Впервые метод был открыт Бренером и Ридделом в 1946 г. [3]. Известны различные варианты способа химического никелирования и электролиты для его осуществления. Так, например, известен состав раствора для химического никелирования[4]при относительно высокой температуре 95°С, которая является характерной для большинства растворов химического осаждения:

Составов для осуществления процесса при комнатной температуре значительно меньше [5,6]. Также скорость нанесения покрытий при комнатной температуре относительно невелика и реально составляет не более 1,5 мкм/ч.

Наиболее близким аналогом заявленного изобретения является способ химического нанесения металлических покрытий при комнатной температуре [2].

Положительным решением заявленного изобретения является расширение возможностей способа, а именно экономии электроэнергии, расходуемой на подогрев раствора для химико-каталитической обработки, а также увеличение размера обрабатываемых деталей, образцов до неограниченных размеров, что будет лимитироваться только размерами ванны никелирования. Важным преимуществом предлагаемого способа является расширение диапазона составов для химического нанесения Ni-P при комнатной температуре. Предлагаемый способ позволяет также существенно увеличить скорость нанесения покрытий по сравнению с известными составами для химического никелирования при комнатной температуре. Известные способы позволяют наносить химические покрытия со скоростью не более 1,5 мкм/ч, а предлагаемый способ позволяет наносить покрытия со скоростью не менее 3 мкм/ч (3÷5 мкм/ч).

Технической проблемой, на решение которой направлено изобретение, является устранение недостатков прототипа и создание способа, обеспечивающего повышение скорости нанесения покрытия при пониженных температурах процесса химического никелирования и расширение диапазона составов для химического нанесения Ni-P при комнатной температуре.

Техническим результатом является снижение температуры процесса химического никелирования и расширение диапазона составов для химического нанесения Ni-P, при одновременном повышении скорости и равномерности нанесения покрытия на детали больших размеров.

Технический результат достигается тем, что способ химико-каталитического нанесения никель-фосфорного покрытия на деталь из стали, меди, латуни или никеля включает осаждение указанного покрытия из никель-фосфорного раствора для химико-каталитической обработки содержащего NiSO4⋅7H2O и NaH2PO2, отличающийся тем, что соединяют обрабатываемую деталь с пластиной из магниевого сплава с помощью медного стержня и погружают в указанный раствор, в котором осуществляется осаждение никель-фосфорного покрытия при температуре 15-30°С.

Соединение обрабатываемой детали с пластиной из магниевого сплава осуществляют с помощью медного стержня посредством резьбового соединения или пайки или развальцовки

При этом предпочтительно чтобы соотношение площадей пластины из магниевого сплава и покрываемой поверхности детали составляло не более 1:10.

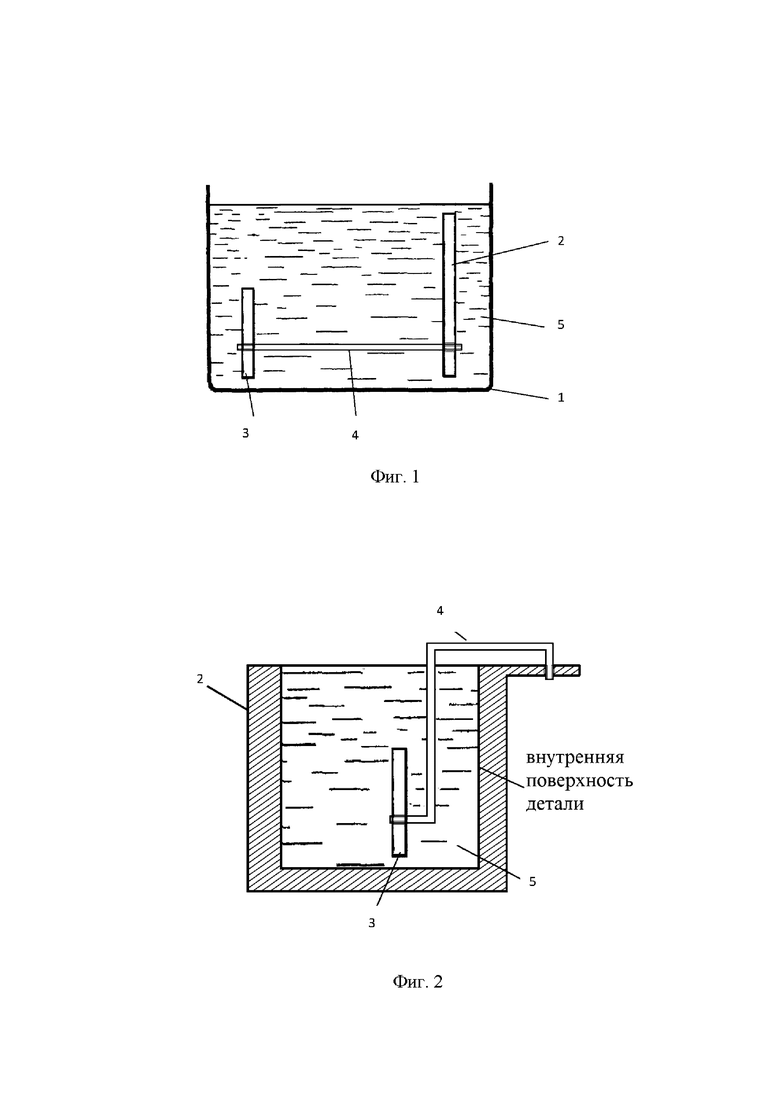

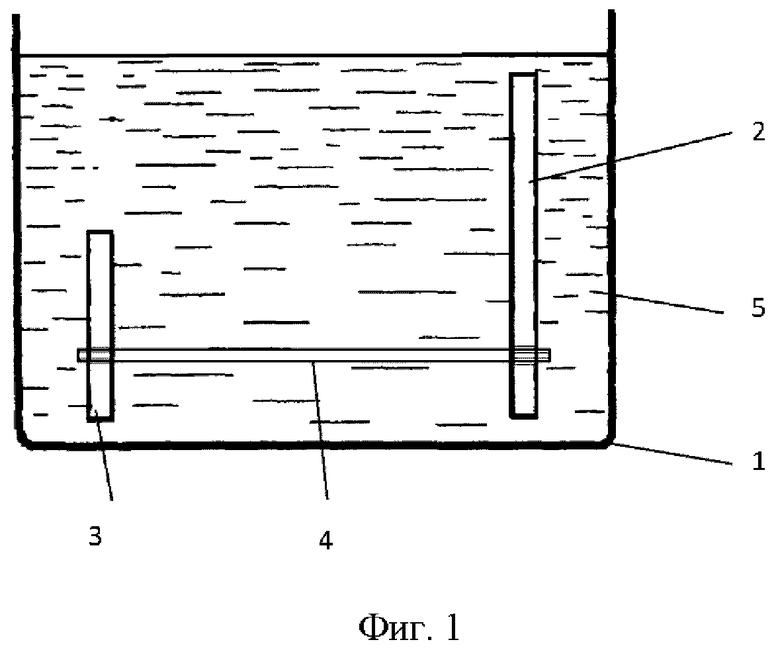

Сущность предлагаемого изобретения поясняется дальнейшим описанием, примерами и фигурами, на которых изображено:

На фиг. 1 изображена схема для нанесения покрытия на внешнюю поверхность детали.

На фиг. 2 изображена схема для нанесения покрытия на внутреннюю поверхность детали.

На фигурах приняты следующие обозначения:

1 – гальваническая ванна

2 – обрабатываемая деталь

3 – пластина из магниевого сплава

4 – медный стержень

5 – раствор для химико-каталитической обработки

Осуществление заявленного способа можно описать следующей последовательностью операций:

1) Проводят стандартную подготовку обрабатываемой детали, заключающуюся в травлении, промывке и сушке

2) Подготавливают пластину из магниевого сплава путем обезжиривания в смеси этанола и хлороформа 1:1.

3) Соединяют обрабатываемую деталь и пластину из магниевого сплава с помощью медного стержня, имеющего резьбу на концах, путём ввинчивания его в тело пластины из магниевого сплава и обрабатываемой детали. Возможны другие решения для осуществления надёжного контакта путём пайки, развальцовки и т.п.

4) Помещают обрабатываемую деталь и пластину из магниевого сплава соединенные с помощью медного стержня в гальваническую ванну и заполняют раствором для химико-каталитической обработки. При химическом никелировании внутренней поверхности детали полой формы, возможно помещение пластины из магниевого сплава непосредственно внутрь детали и ее последующее заполнение раствором для химико-каталитической обработки.

На фиг. 1 и 2 видно, что нанесение покрытия может быть реализовано как на внешней поверхности отдельной детали внутри футерованной емкости, так и на внутренних поверхностях емкостей или деталей.

Для примеров были выбраны растворы для химико-каталитической обработки согласно ГОСТ 9.305-84 [4], предназначенные для осуществления химического никелирования при повышенных температурах 50-95°С в широком диапазоне РН от 5 до 13. Следует отдельно отметить, что процесс химического осаждения в данных растворах при комнатных температурах не идет.

Расширение диапазона составов достигается за счет обеспечения возможности использования при комнатной температуре растворов для химико-каталитической обработки, предназначенных для осуществления химического никелирования при повышенных температурах 50-95°С.

Анализ химического состава покрытий, полученных в растворах для химико-каталитической обработки при повышенных (90°С и выше) и комнатной температурах показал незначительные отличия по содержанию элементов. Например, в глицинатно-ацетатном растворе при 90°С покрытие состоит из никеля (90,75 %), фосфора (8,85%), кислорода (0,4%). В том же растворе при комнатной температуре (с магниевым сплавом) состав покрытия следующий: никель (87,81 %), фосфор (9,46 %), кислород (2,57 %), магний (0,16 %).

Диапазон температуры осаждения составляет от 15 до 30°С. При более низкой температуре существенно падает скорость осаждения до 1-2 мкм час, при температуре существенно выше 30°С происходит растворение магниевого сплава.

Сквозная пористость покрытий, полученных при комнатной температуре, меньше на 10-15%, чем в аналогичных растворах при повышенных температурах (90°С). Как известно, сквозная пористость катодных покрытий будет определять коррозионную стойкость детали с покрытием.

Осуществление способа можно проиллюстрировать на примерах.

Пример 1.

Была использована пластина из меди в форме прямоугольника толщиной 3 мм и общей площадью 150 см2 в качестве обрабатываемой детали, соединенная с пластиной из магниевого сплава МЛ-10 толщиной 4 мм и площадью 15 см2. В обеих пластинах на одном уровне были просверлены отверстия диаметром 3,5 мм и в них была нарезана резьба М4.

Для обеспечения надёжного контакта был использован медный стержень толщиной 4 мм с резьбой на концах.

Данная конструкция была погружена в стеклянный стакан и заполнена раствором для никелирования состава (г/л):

Процесс начинается сразу при температуре 30°С, что видно по пузырькам выделяющегося водорода. На обрабатываемой пластине было получено качественное, блестящее никель-фосфорное покрытие толщиной 4 мкм в течение 60 минут, плотно сцепленное с основой.

Процесс химического никелирования идет на обеих деталях.

Пример 2.

Была использована пластина из стали 3 в форме прямоугольника толщиной 3 мм и общей площадью 100 см2, соединенная с пластиной из магниевого сплава МЛ-10 толщиной 4 мм и площадью 15 см2. В обеих пластинах на одном уровне были просверлены отверстия диаметром 3,5 мм и в них была нарезана резьба м4.

Для обеспечения надёжного контакта был использован медный стержень толщиной 4 мм с резьбой на концах.

Данная конструкция была погружена в стеклянный стакан с раствором для никелирования состава (г/л):

Процесс начинается сразу при комнатной температуре 25°С, что видно по пузырькам выделяющегося водорода. На обрабатываемой пластине было получено качественное блестящее никель-фосфорное покрытие толщиной 5 мкм в течение 60 минут, плотно сцепленное с основой.

Пример 3.

Была использована пластина из меди в форме прямоугольника толщиной 3 мм и общей площадью 150 см2 в качестве обрабатываемой детали, соединенная с пластиной из магниевого сплава МА-11 толщиной 4 мм и площадью 15 см2. В обеих пластинах на одном уровне были просверлены отверстия диаметром 3,5 мм и в них была нарезана резьба М4.

Для обеспечения надёжного контакта был использован медный стержень толщиной 4 мм с резьбой на концах.

Данная конструкция была погружена в стеклянный стакан и заполнена раствором для никелирования состава (г/л):

Процесс начинается сразу при температуре 15°С, что видно по пузырькам выделяющегося водорода. На обрабатываемой пластине было получено качественное, блестящее никель-фосфорное покрытие толщиной 3 мкм в течение 60 минут, плотно сцепленное с основой.

Процесс химического никелирования идет на обеих деталях.

Литература

1. Горбунова К.М., Никифорова А.А. «Физико-химические основы процесса химического никелирования». – М.: Изд. АНСССР, 1960.

2. Саранов Е.И., Соловьёва Г.В., Булатов Н.К., Лундин А.Б. Химическое никелирование при комнатной температуре. Защита металлов. 1975, т.11, №3, с.367-369.

3. BrennerA., Riddell G.E., Nickel plating on stell by chemical reduction // J. Res. Natl. Bur. Stand., 1946, vol. 37, p. 31.

4. ГОСТ 9.305-84

5. Свиридов В.В., Воробьева Т.Н., Гаевская Т.В., Степанова Л.И. Химическое осаждение металлов из водных растворов. Минск: Издательство «Университетское», 1987, -272с.

6. Шалкаускас М.И., Вашкялис А.Ю. Химическая металлизация пластмасс. Ленинград: Издательство «Химия», 1985, - 144 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-каталитического нанесения кобальт-фосфорного покрытия на деталь из стали, меди или латуни | 2024 |

|

RU2822912C1 |

| Покрытие для защиты магния и его сплавов от коррозии и способ его получения | 2021 |

|

RU2757642C1 |

| Коррозионно-устойчивый электрод для электрохимического получения водорода и способ его получения | 2021 |

|

RU2765839C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЕВЫХ КОНТАКТНЫХ ПЛОЩАДОК ПЕРЕД ИММЕРСИОННЫМ ЗОЛОЧЕНИЕМ | 2015 |

|

RU2605737C2 |

| Композиционное износостойкое химическое покрытие и способ его получения | 2023 |

|

RU2812435C1 |

| Способ получения композиционного электрохимического покрытия на стали | 2015 |

|

RU2618679C1 |

| СОСТАВЫ ДЛЯ ОБЕСТОЧЕННОГО ОСАЖДЕНИЯ ТРОЙНЫХ МАТЕРИАЛОВ ДЛЯ ПРОМЫШЛЕННОСТИ ПОЛУПРОВОДНИКОВ | 2004 |

|

RU2374359C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ГАЛЬВАНИЧЕСКИМ МЕДНЕНИЕМ | 2013 |

|

RU2549037C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦ ДЛЯ ЗАГОТОВОК ЭЛЕМЕНТОВ СВЕТООТРАЖАЮЩИХ СИСТЕМ | 2013 |

|

RU2525705C1 |

| Способ химического никелирования заготовок стоматологических боров | 2022 |

|

RU2805729C1 |

Изобретение относится к способу химико-каталитического нанесения никель-фосфорного покрытия на деталь из стали, меди или латуни. Соединяют обрабатываемую деталь с пластиной из магниевого сплава с помощью медного стержня и погружают в никель-фосфорный раствор для химико-каталитической обработки, содержащий NiSO4⋅7H2O и NaH2PO2. В упомянутом растворе осуществляется осаждение никель-фосфорного покрытия при температуре 15-30°С. Обеспечивается снижение температуры процесса химического никелирования и расширение диапазона составов для химического нанесения никель-фосфорного покрытия при одновременном повышении скорости и равномерности нанесения покрытия на детали больших размеров. 1 з.п. ф-лы, 2 ил., 3 пр.

1. Способ химико-каталитического нанесения никель-фосфорного покрытия на деталь из стали, меди или латуни, включающий осаждение указанного покрытия из никель-фосфорного раствора для химико-каталитической обработки, содержащего NiSO4∙7H2O и NaH2PO2, отличающийся тем, что соединяют обрабатываемую деталь с пластиной из магниевого сплава с помощью медного стержня и погружают в указанный раствор, в котором осуществляется осаждение никель-фосфорного покрытия при температуре 15-30°С.

2. Способ по п. 1, отличающийся тем, что соединяют обрабатываемую деталь с пластиной из магниевого сплава с помощью медного стержня посредством резьбового соединения или пайки, или развальцовки.

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| СОСТАВЫ ДЛЯ ОБЕСТОЧЕННОГО ОСАЖДЕНИЯ ТРОЙНЫХ МАТЕРИАЛОВ ДЛЯ ПРОМЫШЛЕННОСТИ ПОЛУПРОВОДНИКОВ | 2004 |

|

RU2374359C2 |

| Раствор для химического нанесения покрытий из сплава никель-бор | 1985 |

|

SU1346693A1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО КОБАЛЬТИРОВАНИЯ | 0 |

|

SU263358A1 |

| Агломашина с нижним дутьем | 1979 |

|

SU836480A1 |

| US 6183545 B2, 06.02.2001. | |||

Авторы

Даты

2024-02-20—Публикация

2023-05-10—Подача