Изобретение относится к оборудованию для гидроочистки среднедистиллятных фракций и может найти применение в нефтеперерабатывающей промышленности

Наиболее близка к заявляемому изобретению установка ЛЧ-24/2000 гидроочистки дизельного топлива [П.Г. Баннов. Процессы переработки нефти. М.: ЦНИИТЭнефтехим, 2000 г., с. 209], включающая последовательно расположенные на линии подачи дизельного топлива (сырья): устройство смешения сырьевой дизельной фракции с водородсодержащим газом, теплообменник «сырьевая смесь/стабильный гидрогенизат», теплообменник «сырьевая смесь/гидрогенизат», трубчатую печь (нагреватель сырьевой смеси) и реактор с линией гидрогенизата, на которой последовательно расположены: теплообменник «сырьевая смесь/гидрогенизат», горячий сепаратор с линиями тяжелой фракции и паров легкой фракции, на которой расположен теплообменник «легкая фракция/пары легкой фракции», теплообменник для получения водяного пара, воздушный и водяной холодильники и холодный сепаратор с линиями циркулирующего водородсодержащего газа и легкой фракции, при этом линия тяжелой фракции соединена с линией легкой фракции, образуя линию их смеси, которая соединена со стабилизационной колонной с охлаждаемым верхом, нижняя часть которой оснащена линией подачи углеводородного газа, на которой расположена конвекционная секция трубчатой печи.

Недостатками известной установки являются высокий расход углеводородного газа из-за относительно низкой температуры смеси тяжелой и легкой фракции, подаваемой в стабилизационную колонну, а также высокие энергозатраты на охлаждение верха стабилизационной колонны из-за смешения легкой и тяжелой фракции перед стабилизацией.

Задача изобретения - снижение расхода углеводородного газа и снижение энергозатрат на охлаждение верха стабилизационной колонны.

Предложено два варианта установки гидроочистки, отличающихся обвязкой колонны стабилизации.

Техническим результатом в обоих вариантах является снижение расхода углеводородного газа, достигаемое за счет увеличения температуры тяжелой фракции путем изменения схемы теплообмена и изменения обвязки стабилизационной колонны. Кроме того, техническим результатом в обоих вариантах является снижение энергозатрат на охлаждение верха стабилизационной колонны за счет исключения смешения легкой и тяжелой фракций и изменения обвязки стабилизационной колонны.

Указанный технический результат в первом варианте достигается тем, что в известной установке гидроочистки, включающей последовательно расположенные на линии подачи сырья: устройство смешения сырьевой дизельной фракции с водородсодержащим газом, теплообменник «сырьевая смесь/стабильный гидрогенизат», нагреватель сырьевой смеси и реактор с линией гидрогенизата, на которой последовательно расположены: теплообменник, горячий сепаратор с линиями тяжелой фракции и паров легкой фракции, на которой расположен воздушный и водяной холодильники и холодный сепаратор с линиями циркулирующего водородсодержащего газа и легкой фракции, а также стабилизационную колонну с охлаждаемым верхом, нижняя часть которой оснащена линией подачи углеводородного газа, а низ оснащен линией стабильного гидрогенизата, особенностью является то, что линия сырья разделена на линию первой части сырья и линию второй части сырья, на которой установлен теплообменник «вторая часть сырья/гидрогенизат», на линии первой части сырья расположено примыкание линии водородсодержащего газа и установлен теплообменник «смесь первой части сырья с водородсодержащим газом/стабильный гидрогенизат» взамен теплообменника «сырьевая смесь/стабильный гидрогенизат», далее линии объединены с образованием линии сырьевой смеси, на которой установлены нагреватель и реактор, оснащенный линией гидрогенизата, на которой в качестве теплообменника установлены теплообменники «тяжелая фракция/гидрогенизат» и «вторая часть сырья/гидрогенизат», а также горячий сепаратор, при этом линия тяжелой фракции с редуцирующим устройством после теплообменника «тяжелая фракция/гидрогенизат» соединена со средней частью колонны стабилизации, а линия легкой фракции с редуцирующим устройством соединена с верхней частью стабилизационной колонны.

Второй вариант отличается тем, что на линии тяжелой фракции после редуцирующего устройства установлена колонна отдувки, нижняя часть которой оснащена линией углеводородного газа, а верх оснащен линией газа отдувки, соединенной со средней частью стабилизационной колонны, низ которой оснащен системой нагрева, при этом низ колонны отдувки оснащен линией вывода стабильной тяжелой фракции, соединенной с линией стабильного гидрогенизата.

Все устройства, составляющие предлагаемый блок стабилизации известны из уровня техники. В качестве сырья могут быть использованы керосиновые, дизельные или тяжелые газойлевые фракции с температурой не выше 180-250°С (в зависимости от фракционного состава сырья). В качестве нагревателя сырьевой смеси может быть использована нагревательная печь или термомасляный нагреватель. В качестве углеводородного газа может быть использован, например, природный газ. Во втором варианте при необходимости линия отпарного газа может быть соединена с линией легкой фракции.

В обоих вариантах замена теплообменника «сырьевая смесь»/гидрогенизат» на теплообменник «смесь первой части сырья с водородсодержащим газом/стабильный гидрогенизат» позволяет увеличить температуру тяжелой фракции, за счет чего снизить расход углеводородного газа на отдувку сероводорода. В обоих вариантах исключение смешения легкой и тяжелой фракций позволяет снизить энергозатраты на охлаждение верха стабилизационной колонны.

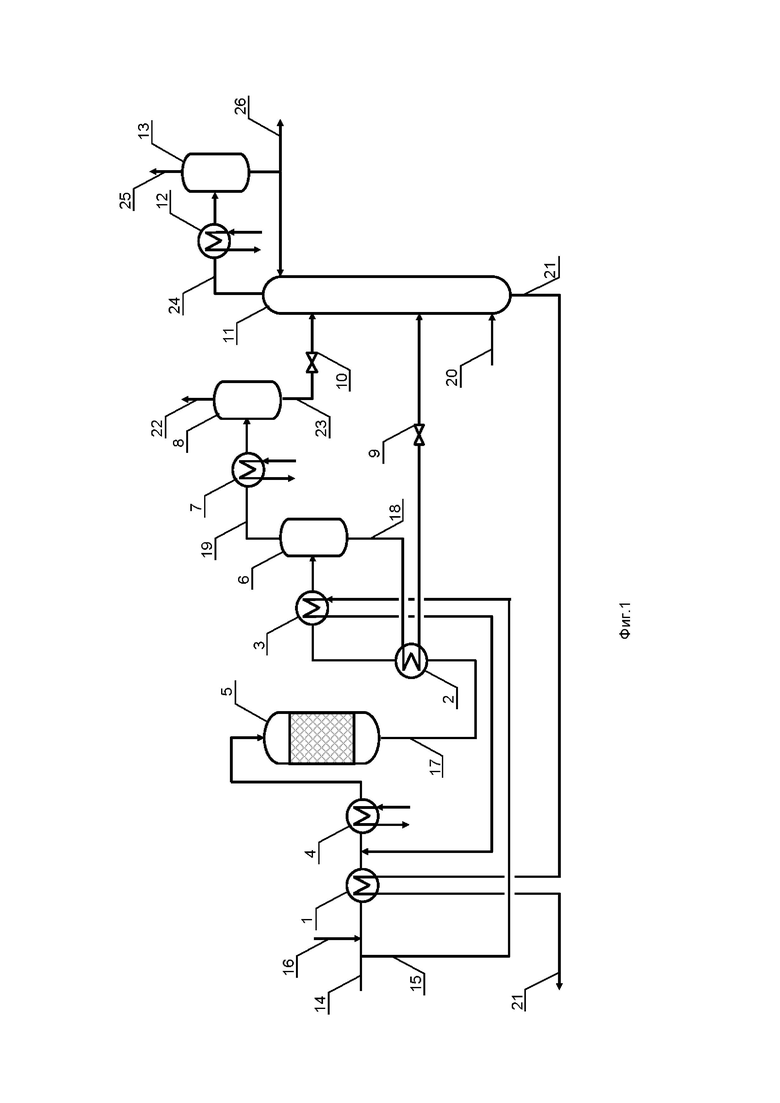

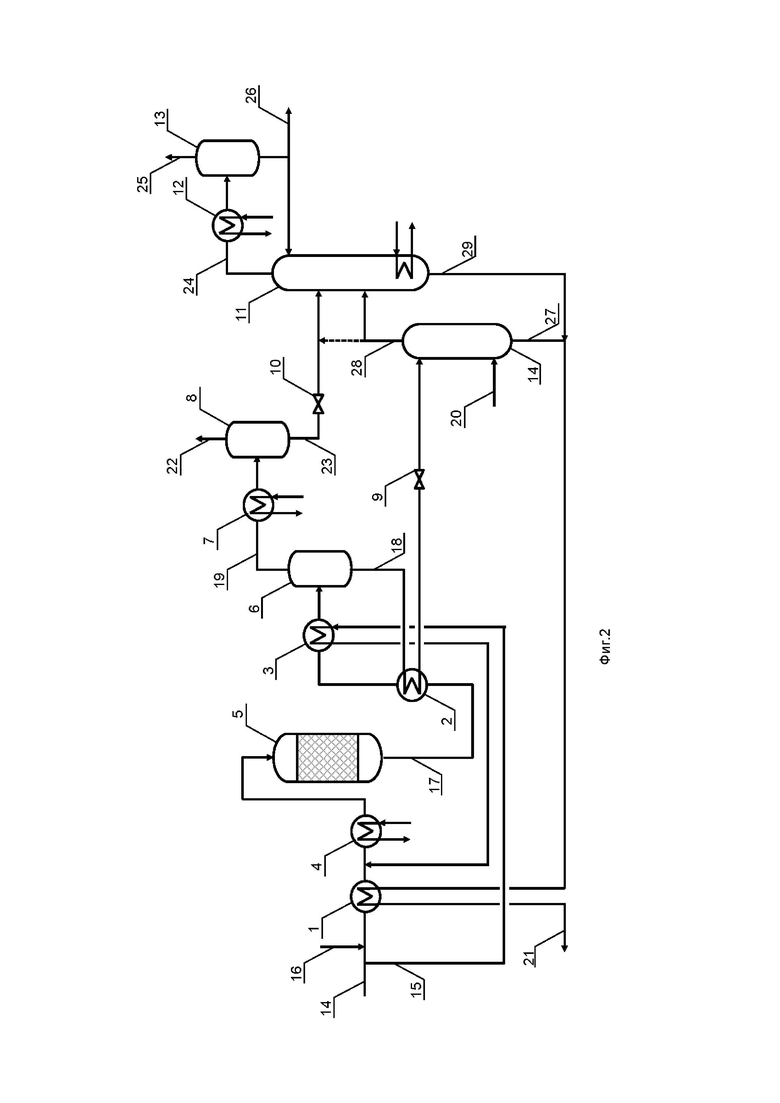

Установка гидроочистки в первом варианте (фиг. 1) включает теплообменники 1-3, нагреватель 4, реактор 5, горячий сепаратор 6, воздушный и водяной холодильники 7 (условно показан один холодильник), холодный сепаратор 8, редуцирующие устройства 9 и 10, и стабилизационную колонну 11 с холодильником 12 и рефлюксной емкостью 13. Второй вариант (фиг. 2) дополнительно включает колонну отдувки 14, а колонна 11 оборудована нагреваемой нижней частью.

При работе установки по первому варианту сырье (14) разделяют на первую часть и вторую часть (15), которую нагревают в теплообменнике 3 и смешивают с первой частью после ее смешения с водородсодержащим газом (16) и нагрева в теплообменнике 1. Полученную сырьевую смесь нагревают в аппарате 4 и направляют в реактор 5, из которого выводят гидрогенизат (17), который охлаждают в теплообменнике 2 тяжелой фракцией (18), затем охлаждают в теплообменнике 3 частью сырьевой дизельной фракции (15) и в сепараторе 6 разделяют на пары легкой фракции (19) и тяжелую фракцию (18). Последнюю нагревают в теплообменнике 2, редуцируют в устройстве 9 и для отдувки водорода и сероводорода направляют в среднюю часть колонны 11, в нижнюю часть которой подают углеводородный газ (20), при этом с низа колонны выводят стабильный гидрогенизат (21), который охлаждают в теплообменнике 1 и выводят. Пары легкой фракции (19) конденсируют в аппаратах 7 и разделяют в сепараторе 8 на водородсодержащий газ (22) и легкую фракцию (23), которую редуцируют в устройстве 10 и направляют в верхнюю часть колонны 11. С верха колонны 11 выводят пары (24), которые охлаждают в холодильнике 12 и разделяют в сепараторе 13 на газ (25) и нафту (26), частично возвращаемую в колонну 11.

Работа второго варианта отличается тем, что тяжелую фракцию (19) после устройства 9 направляют в верхнюю часть колонны 14, в нижнюю часть которой подают углеводородный газ (21), при этом с низа колонны 14 выводят стабильную тяжелую фракцию (27), а с верха - газы отдувки (28), которые затем направляют в среднюю часть колонны 11. С низа колонны 11 выводят стабильную углеводородную фракцию (29), которая после смешения со стабильной тяжелой фракцией (27) образует стабильный гидрогенизат (21).

При необходимости газы отдувки (28) подают в линию легкой фракции (23) (показано пунктиром). Подача промывной воды перед холодильником и вывод кислой воды условно не показаны. Подача холодного водородсодержащего газа в качестве квенча в реактор также условно не показана.

Работоспособность блока стабилизации подтверждается примерами.

Пример 1. 30,5 т/час дизельной фракции 180-360°С при 20°С и 5,0 МПа (14), разделяют на 19,5 т/час первой части и вторую часть (15), которую нагревают в теплообменнике 3 до 293°С и смешивают с первой частью после ее смешения с 17,5 тыс. нм3/час водородсодержащего газа (16) и нагрева в теплообменнике 1. Полученную сырьевую смесь с температурой 292°С нагревают в аппарате 4 до 340°С и направляют в реактор 5, из которого выводят гидрогенизат (17) с температурой 346°С и давлением 4,7 МПа, который охлаждают в теплообменнике 2 тяжелой фракцией (18) и в теплообменнике 3 - первой частью сырьевой дизельной фракции (15). Охлажденный гидрогенизат (17) в сепараторе 6 при 240°С разделяют на 8,3 т/час паров легкой фракции (19) и 25,5 т/час тяжелой фракции (18). Последнюю нагревают в теплообменнике 2 до 340°С, редуцируют в устройстве 9 до 0,35 МПа и направляют в среднюю часть колонны 11, в нижнюю часть которой подают 45 нм3/час природного газа (20), при этом с низа колонны выводят 28,7 т/час стабильного гидрогенизата (21), охлаждают его в теплообменнике 1 до 45°С и выводят. Пары легкой фракции (19) конденсируют в аппарате 7 и разделяют в сепараторе 8 на 21,7 тыс. нм3/час водородсодержащего газа (22) и 4,3 т/час легкой фракции (25), которую редуцируют в устройстве 10 до 0,35 МПа и направляют в верхнюю часть колонны 11. С верха колонны 11 выводят пары (24), которые охлаждают в холодильнике 12 и разделяют в сепараторе 13 на 0,66 тыс. нм3/час газа (25) и нафту, часть которой возвращают в колонну 11 в качестве острого орошения, а 0,48 т/час (26) выводят. Расход природного газа составил 45 нм3/час, а нагрузка по холоду верха колонны 11 составила 0,32 МВт.

Пример 2. В условиях примера 1 тяжелую фракцию (18) после устройства 9 направляют в среднюю часть колонны 14, в нижнюю часть которой подают 30 нм3/час природного газа (21), при этом с низа колонны 14 выводят 18,6 т/час стабильной тяжелой фракции (27), а с верха - 1,0 тыс. нм3/час газов отдувки (28), которые затем направляют в среднюю часть колонны 11. 10,0 т/час стабильной углеводородной фракции (29) выводят из обогреваемого низа колонны 12, смешивают со стабильной тяжелой фракцией (27), охлаждают в теплообменнике 1 и в количестве 28,6 т/час выводят в качестве стабильного гидрогенизата (30). Расход природного газа составил 30 нм3/час, нагрузка по холоду верха колонны 11 составила 0,16 МВт, а нагрузка по теплу низа колонны 11 составила 0,22 МВт.

Нагрузка нагревателя 4 в обоих примерах составила 2,09 МВт.

При гидроочистке гидрогенизата на установке гидроочистки по прототипу в условиях примера 1 расход природного газа составил 180 нм3/час, нагрузка по холоду холодильника стабилизационной колонны 11 составила 0,34 МВт, а нагрузка нагревателя сырьевой смеси составила 5,54 МВт.

Таким образом предлагаемая установка гидроочистки позволяет снизить расход углеводородного газа, обеспечивает снижение энергозатрат на охлаждение верха стабилизационной колонны и может быть использована в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка гидроочистки (варианты) | 2023 |

|

RU2819607C1 |

| Блок получения сверхмалосернистого дизельного топлива | 2023 |

|

RU2819388C1 |

| Система выделения водородсодержащего газа (варианты) | 2023 |

|

RU2824701C1 |

| Энергоэффективный блок стабилизации гидрогенизата дизельной фракции (варианты) | 2023 |

|

RU2824676C1 |

| Установка гидроочистки средних дистиллятов | 2023 |

|

RU2819189C1 |

| Система концентрирования водородсодержащего газа | 2023 |

|

RU2824702C1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

| УСТАНОВКА СТАБИЛИЗАЦИИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2001 |

|

RU2194739C1 |

| Установка для переработки стабильного газового конденсата и входящая в ее состав установка для получения высокооктанового бензина | 2016 |

|

RU2621031C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

Изобретение относится к оборудованию для гидроочистки среднедистиллятных фракций и может найти применение в нефтеперерабатывающей промышленности. Изобретение касается установки гидроочистки дизельного топлива, включающей последовательно расположенные на линии подачи сырья: устройство смешения сырьевой дизельной фракции с водородсодержащим газом, теплообменник «сырьевая смесь/стабильный гидрогенизат», нагреватель сырьевой смеси и реактор с линией гидрогенизата, на которой последовательно расположены: теплообменник, горячий сепаратор с линиями тяжелой фракции и паров легкой фракции, на которой расположен воздушный и водяной холодильники и холодный сепаратор с линиями циркулирующего водородсодержащего газа и легкой фракции, а также стабилизационную колонну с охлаждаемым верхом, нижняя часть которой оснащена линией подачи углеводородного газа, а низ оснащен линией стабильного гидрогенизата. Линия сырья разделена на линию первой части сырья и линию второй части сырья, на которой установлен теплообменник «вторая часть сырья/гидрогенизат», на линии первой части сырья расположено примыкание линии водородсодержащего газа и установлен теплообменник «смесь первой части сырья с водородсодержащим газом/стабильный гидрогенизат» взамен теплообменника «сырьевая смесь/стабильный гидрогенизат», далее линии объединены с образованием линии сырьевой смеси, на которой установлены нагреватель и реактор, оснащенный линией гидрогенизата, на которой в качестве теплообменника установлены теплообменники «тяжелая фракция/гидрогенизат» и «вторая часть сырья/гидрогенизат», а также горячий сепаратор. Линия тяжелой фракции с редуцирующим устройством после теплообменника «тяжелая фракция/гидрогенизат» соединена со средней частью колонны стабилизации, а линия легкой фракции с редуцирующим устройством соединена с верхней частью стабилизационной колонны. Изобретение касается также варианта установки гидроочистки дизельного топлива. Технический результат - снижение расхода углеводородного газа и снижение энергозатрат на охлаждение верха стабилизационной колонны установки гидроочистки дизельного топлива. 2 н.п. ф-лы, 2 пр., 2 ил.

1. Установка гидроочистки дизельного топлива, включающая последовательно расположенные на линии подачи сырья: устройство смешения сырьевой дизельной фракции с водородсодержащим газом, теплообменник «сырьевая смесь/стабильный гидрогенизат», нагреватель сырьевой смеси и реактор с линией гидрогенизата, на которой последовательно расположены: теплообменник, горячий сепаратор с линиями тяжелой фракции и паров легкой фракции, на которой расположен воздушный и водяной холодильники и холодный сепаратор с линиями циркулирующего водородсодержащего газа и легкой фракции, а также стабилизационную колонну с охлаждаемым верхом, нижняя часть которой оснащена линией подачи углеводородного газа, а низ оснащен линией стабильного гидрогенизата, отличающаяся тем, что линия сырья разделена на линию первой части сырья и линию второй части сырья, на которой установлен теплообменник «вторая часть сырья/гидрогенизат», на линии первой части сырья расположено примыкание линии водородсодержащего газа и установлен теплообменник «смесь первой части сырья с водородсодержащим газом/стабильный гидрогенизат» взамен теплообменника «сырьевая смесь/стабильный гидрогенизат», далее линии объединены с образованием линии сырьевой смеси, на которой установлены нагреватель и реактор, оснащенный линией гидрогенизата, на которой в качестве теплообменника установлены теплообменники «тяжелая фракция/гидрогенизат» и «вторая часть сырья/гидрогенизат», а также горячий сепаратор, при этом линия тяжелой фракции с редуцирующим устройством после теплообменника «тяжелая фракция/гидрогенизат» соединена со средней частью колонны стабилизации, а линия легкой фракции с редуцирующим устройством соединена с верхней частью стабилизационной колонны.

2. Установка гидроочистки дизельного топлива, включающая последовательно расположенные на линии подачи сырья: устройство смешения сырьевой дизельной фракции с водородсодержащим газом, теплообменник «сырьевая смесь/стабильный гидрогенизат», нагреватель сырьевой смеси и реактор с линией гидрогенизата, на которой последовательно расположены: теплообменник, горячий сепаратор с линиями тяжелой фракции и паров легкой фракции, на которой расположен воздушный и водяной холодильники и холодный сепаратор с линиями циркулирующего водородсодержащего газа и легкой фракции, а также стабилизационную колонну с охлаждаемым верхом, нижняя часть которой оснащена линией подачи углеводородного газа, а низ оснащен линией стабильного гидрогенизата, отличающаяся тем, что линия сырья разделена на линию первой части сырья и линию второй части сырья, на которой установлен теплообменник «вторая часть сырья/гидрогенизат», на линии первой части сырья расположено примыкание линии водородсодержащего газа и установлен теплообменник «смесь первой части сырья с водородсодержащим газом/стабильный гидрогенизат» взамен теплообменника «сырьевая смесь/стабильный гидрогенизат», далее линии объединены с образованием линии сырьевой смеси, на которой установлены нагреватель и реактор, оснащенный линией гидрогенизата, на которой в качестве теплообменника установлены теплообменники «тяжелая фракция/гидрогенизат» и «вторая часть сырья/гидрогенизат», а также горячий сепаратор, при этом линия тяжелой фракции с редуцирующим устройством после теплообменника «тяжелая фракция/гидрогенизат» соединена с колонной отдувки, нижняя часть которой оснащена линией углеводородного газа, а верх оснащен линией газа отдувки, соединенной со средней частью стабилизационной колонны, низ которой оснащен системой нагрева, при этом низ колонны отдувки оснащен линией вывода стабильной тяжелой фракции, низ стабилизационной колонны оснащен линией стабильной углеводородной фракции, которая соединена с линией стабильной тяжелой фракции, образуя линию стабильного гидрогенизата, на которой расположен теплообменник «смесь первой части сырья с водородсодержащим газом/стабильный гидрогенизат».

| П.Г | |||

| Баннов, Процессы переработки нефти, М.: ЦНИИТЭнефтехим, 2000 г | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| Способ образования окрасок на волокнах | 1925 |

|

SU437A1 |

| US 7462276 B2, 09.12.2008 | |||

| US 20190002772 A1, 03.01.2019. | |||

Авторы

Даты

2024-02-20—Публикация

2023-10-20—Подача