Изобретение относится к способам гидроочистки дизельного топлива и может найти применение в нефтегазоперерабатывающей промышленности.

Присутствие соединений серы в нефтепродуктах вызывает усиленную коррозию аппаратуры, ухудшает условия эксплуатации двигателя, снижает сроки службы оборудования, а также требует защиты окружающей среды от вредного действия окислов серы, образующихся при сжигании сернистых соединений.

Степень активности соединений серы в реакциях гидрогенолиза различна и убывает в ряду: меркаптаны > сульфиды > тиофены > бензотиофены > дибензотиофены. В дизельных фракциях доля наиболее трудногидрируемых соединений тиофенового ряда составляет 50-60% от общего содержания соединений серы и сосредоточены они в наиболее тяжелых фракциях, выкипающих выше 330°С.

Неодинаковая степень активности серосодержащих соединений различных групп и их неравномерное распределение во фракциях вызывают трудности при подборе технологического режима для наиболее полного удаления соединений серы в процессе гидроочистки. В частности, одним из таких показателей технологического режима является объемная скорость подачи сырья в реактор, которая для низкокипящих фракций дизельного топлива может быть высокой (до 5-8 ч-1), а для высококипящих - не должна превышать 1,5-2,0 ч-1. Для обеспечения глубокой гидроочистки дизельного топлива необходимо при однореакторной схеме установки поддерживать низкие объемную скорость подачи сырья и производительность, либо иметь двухреакторную схему, либо низкокипящие и высококипящие фракции дизельного топлива подвергать гидроочистке раздельно при разном технологическом режиме.

Известен способ гидроочистки дизельного топлива [Рудин М.Г., Сомов В.Е., Фомин А.С. Карманный справочник нефтепереработчика. / Под редакцией М.Г.Рудина. - М.: ЦНИИТЭнефтехим, 2004. - 336 с. - С.157-161], по которому исходное дизельное топливо, поступающее на установку, смешивается с водородсодержащим газом (ВСГ), нагревается и подается последовательно в реакторы первой и второй ступени. Продукты реакции, выходящие из реактора второй ступени, охлаждаются и поступают в сепаратор высокого давления, где от них отделяется ВСГ, который направляется на очистку от сероводорода и далее компрессором возвращается на смешение с исходным дизельным топливом. Часть очищенного ВСГ выводится с установки как отработанный газ, а в поток очищенного ВСГ, поступающего на смешение с исходным дизельным топливом, вводится свежий ВСГ. Жидкие продукты реакции из сепаратора высокого давления направляют в сепаратор низкого давления, в котором выделяется растворенный углеводородный газ, а жидкая фаза (гидрогенизат) после нагрева подается на стабилизацию для выделения остаточного количества углеводородного газа и бензина-отгона. С низа стабилизационной колонны выводят целевой продукт установки - стабильное гидроочищенное дизельное топливо.

Недостатком этого способа являются высокие капитальные и эксплуатационные затраты, обусловленные наличием двух ступеней гидрирования с большой загрузкой катализатора.

Известен также способ гидроочистки дизельного топлива [Логинов С.А., Лебедев Б.Л., Капустин В.М. и др. Разработка новой технологии процесса гидрообессеривания дизельных топлив. - Нефтепереработка и нефтехимия. - №11. - 2001. - С.67-74], заключающийся в раздельном гидрообессеривании в разных реакторах фракций 180-300°С и 300-360°С дизельного топлива. В этом способе суммарная степень превращения сернистых соединений в составных частях дизельного топлива превысила степень превращения при гидроочистке всего исходного дизельного топлива. Это связано с тем, что глубина гидрообессеривания фр. 180-300°С существенно возросла в отсутствие трудногидрируемых соединений серы.

Недостатком данного способа также являются высокие эксплуатационные и капитальные затраты на процесс, обусловленные необходимостью предварительного разделения дизельного топлива в ректификационной колонне и последующего проведения гидроочистки в двух реакторах.

Наиболее близким по технической сущности к предлагаемому изобретению является способ каталитической гидроочистки дизельной фракции по однореакторной схеме при температуре 300-380°С и давлении 4,0-6,0 МПа [Мановян А.К. Технология первичной переработки нефти и природного газа: Учебное пособие для вузов. - М.: Химия, 1999. - 586 с. - С.439-441].

Очищаемое сырье смешивается с циркулирующим водородсодержащим газом (ВСГ), нагревается в печи и подается в реактор. Выходящие из реактора продукты реакции охлаждаются, поступают в сепаратор высокого давления, где от них отделяется ВСГ, который направляется на очистку от сероводорода и далее компрессором возвращается на смешение с исходным дизельным топливом. Часть очищенного ВСГ выводится с установки как отработанный газ, а в поток очищенного ВСГ, поступающего на смешение с исходным дизельным топливом, вводится свежий ВСГ. Жидкие продукты реакции из сепаратора вновь нагреваются и подаются в ректификационную колонну для стабилизации и выделения углеводородного газа и бензина-отгона. С низа стабилизационной колонны выводят целевой продукт установки - стабильное гидроочищенное дизельное топливо.

Достоинствами данного способа, по сравнению с рассмотренными аналогами, являются сравнительно низкие капитальные и эксплуатационные затраты. Недостатком данного способа является низкая степень гидрообессеривания дизельной фракции, находящаяся на уровне 70-90%.

Задачей предлагаемого изобретения является увеличение степени гидрообессеривания дизельного топлива.

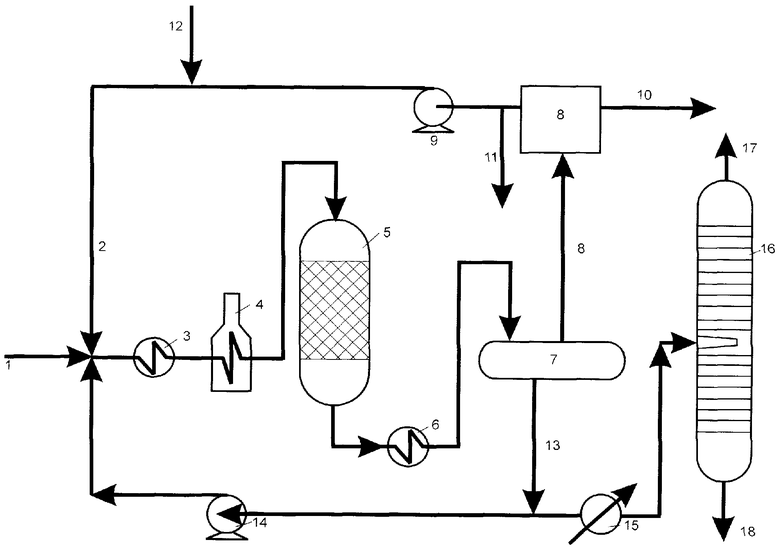

Решение поставленной задачи достигается предлагаемым способом гидроочистки дизельного топлива, который поясняется чертежом где 1 - исходное дизельное топливо; 2 - циркулирующий ВСГ; 3, 6 - теплообменники; 4 - трубчатая печь; 5 - реактор; 7 - сепаратор высокого давления; 8 - блок очистки ВСГ от сероводорода; 9 - компрессор; 10 - сероводород; 11 - отдув ВСГ; 12 - свежий ВСГ; 13 - жидкая фаза сепаратора высокого давления; 14 - насос; 15 - нагреватель; 16 - стабилизационная колонна; 17 - углеводородные газы и бензин-отгон; 18 - гидроочищенное дизельное топливо. Способ осуществляется следующим образом. Исходное дизельное топливо 1 смешивается с циркулирующим ВСГ 2, нагревается последовательно в теплообменниках 3 и трубчатой печи 4 и поступает в реактор 5. Выходящая из реактора 5 реакционная смесь охлаждается в теплообменниках 6 и поступает в сепаратор высокого давления 7. Выходящий из сепаратора высокого давления 7 циркулирующий ВСГ, загрязненный сероводородом, поступает на блок очистки ВСГ от сероводорода 8. После последнего очищенный циркулирующий ВСГ 2 компрессором 9 подают на смешение с исходным дизельным топливом 1, а сероводород 10 - на дальнейшую переработку и утилизацию. Из потока циркулирующего ВСГ производят отдув ВСГ 11, а в поток вводят свежий ВСГ 12. Жидкую фазу сепаратора высокого давления 13 делят на две части. Первую из них в количестве 15-25 мас.% от исходного сырья насосом 14 возвращают (рециркулируют) на смешение с исходным дизельным топливом 1, а оставшуюся часть нагревают в нагревателе 15 и подают в стабилизационную колонну 16. С верха стабилизационной колонны выводят углеводородные газы и бензин-отгон 17, а с низа - гидроочищенное дизельное топливо 18.

Существенным отличительным признаком заявляемого способа является то, что часть жидкой фазы сепаратора высокого давления в количестве 15-25 мас.% от исходного сырья рециркулируют в исходное дизельное топливо.

Эффективность способа заключается в том, что рециркуляция части гидроочищенной жидкой фазы сепаратора высокого давления в сырье позволяет дополнительно подвергнуть гидроочистке трудногидрируемые серосодержащие соединения и тем самым повысить глубину гидрообессеривания на 3-6%.

Ниже приведены конкретные примеры исполнения изобретения.

Пример 1. Прототип. На установке гидроочистки дизельного топлива с содержанием общей серы 1,2 мас.% получают гидроочищенное дизельное топливо с остаточным содержанием общей серы 0,12 мас.% при следующих технологических параметрах работы реактора: температура 380°С; давление 4,5 МПа; объемная скорость подачи сырья 2,0 ч-1; кратность циркуляции ВСГ 500 нм3/м3 сырья. Глубина гидрообессеривания составила 90%.

Пример 2. На установке гидроочистки дизельного топлива с содержанием общей серы 1,2 мас.% получают гидроочищенное дизельное топливо с остаточным содержанием общей серы 0,05 мас.% при следующих технологических параметрах работы реактора: температура 380°С; давление 4,5 МПа; объемная скорость подачи сырья 2,0 ч-1; кратность циркуляции ВСГ 500 нм3/м3 сырья; количество рециркулируемой жидкой фазы сепаратора высокого давления в сырье 15 мас.% от исходного сырья. Глубина гидрообессеривания составила 94,7%.

Пример 3. На установке гидроочистки дизельного топлива с содержанием общей серы 0,8 мас.% получают гидроочищенное дизельное топливо с остаточным содержанием общей серы 0,05 мас.% при следующих технологических параметрах работы реактора: температура 380°С; давление 4,5 МПа; объемная скорость подачи сырья 2,0 ч-1; кратность циркуляции ВСГ 500 нм3/м3 сырья; количество рециркулируемой жидкой фазы сепаратора высокого давления в сырье 20 мас.% от исходного сырья. Глубина гидрообессеривания составила 95,8%.

Пример 4. На установке гидроочистки дизельного топлива с содержанием общей серы 0,8 мас.% получают гидроочищенное дизельное топливо с остаточным содержанием общей серы 0,05 мас.% при следующих технологических параметрах работы реактора: температура 380°С; давление 4,5 МПа; объемная скорость подачи сырья 2,0 ч-1; кратность циркуляции ВСГ 500 нм3/м3 сырья; количество рециркулируемой жидкой фазы сепаратора высокого давления в сырье 25 мас.% от исходного сырья. Глубина гидрообессеривания составила 93,3%.

Основные показатели работы ректификационной колонны по примерам в сравнении с прототипом продемонстрированы в таблице.

Как следует из таблицы, заявляемый способ позволяет увеличить степень гидрообессеривания сырья на 3-6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХМАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2006 |

|

RU2303624C1 |

| СПОСОБ РЕКТИФИКАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2326927C1 |

| Способ получения гидроочищенного дизельного топлива широкого фракционного состава | 1989 |

|

SU1680761A1 |

| Способ гидроочистки топлив | 1982 |

|

SU1086007A1 |

| Способ каталитического гидрооблагораживания остатка газового конденсата | 2020 |

|

RU2723625C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ОСТАТКОВ | 2004 |

|

RU2268287C1 |

| Способ гидроочистки дизельного топлива | 2019 |

|

RU2691965C1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| Способ гидроочистки дизельного топлива | 2022 |

|

RU2798566C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

Изобретение относится к способам гидроочистки дизельного топлива и может найти применение в нефтегазоперерабатывающей промышленности. Способ осуществляется гидроочисткой дизельного топлива путем его каталитической обработки в присутствии водородсодержащего газа при повышенных температуре и давлении с получением гидрогенизата, сепарации гидрогенизата с получением водородсодержащего газа и жидкой фазы и стабилизации жидкой фазы, отличающийся тем, что с целью увеличения степени обессеривания, 15-25% жидкой фазы рециркулируют на смешение с исходным дизельным топливом. Технический результат: увеличение глубины гидрообессеривания дизельного топлива на 3-6%. 1 табл., 1 ил.

Способ гидроочистки дизельного топлива путем его каталитической обработки в присутствии водородсодержащего газа при повышенных температуре и давлении с получением гидрогенизата, сепарации гидрогенизата с получением водородсодержащего газа и жидкой фазы и стабилизации жидкой фазы, отличающийся тем, что, с целью увеличения степени обессеривания, 15-25% жидкой фазы рециркулируют на смешение с исходным дизельным топливом.

| Мановян А.К | |||

| Технология первичной переработки нефти и природного газа: Учебное пособие для вузов | |||

| - М.: Химия, 1999, стр.439-441 | |||

| Способ получения гидроочищенного дизельного топлива широкого фракционного состава | 1989 |

|

SU1680761A1 |

| Способ очистки дизельных фракций и бензина вторичного происхождения | 1989 |

|

SU1799901A1 |

| US 5409599 А, 25.04.1995. | |||

Авторы

Даты

2008-05-10—Публикация

2007-02-26—Подача