Изобретение относится к оборудованию для гидроочистки среднедистиллятных фракций и может найти применение в нефтеперерабатывающей промышленности.

Наиболее близка к заявляемому изобретению и широко применяется установка гидроочистки дизельного топлива [Н.Л. Солодова, Н.А. Терентьева. Гидроочистка топлив. Казань: Изд-во Казан. Гос. технол. ун-та, 2008 г., с. 32-35], включающая, при использовании горячей сепарации, последовательно расположенные на линии подачи дизельного топлива (сырья): устройство смешения сырьевой дизельной фракции с водородсодержащим газом и циркулирующим водородсодержащим газом (совместно - водородсодержащим газом), теплообменник «сырьевая смесь/гидрогенизат» (первый теплообменник), нагревательную печь (нагреватель сырьевой смеси) и реактор с линией гидрогенизата, на которой последовательно расположены: теплообменник «сырьевая смесь/гидрогенизат», первый холодильник, горячий сепаратор с линиями тяжелой фракции и паров легкой фракции, на которой расположен второй холодильник и холодный сепаратор с линиями циркулирующего водородсодержащего газа и легкой фракции, при этом линия тяжелой фракции соединена с линией легкой фракции, образуя линию их смеси, которая соединена с теплообменником «смесь легкой и тяжелой фракций/стабильный гидрогенизат» (второй теплообменник) и стабилизационной колонной с обогреваемым низом и охлаждаемым верхом.

Недостатком известного блока стабилизации гидрогенизата являются высокие энергозатраты на нагрев сырья, охлаждение верха и нагрев низа стабилизационной колонны из-за неэффективности используемой схемы теплообмена,

Задача изобретения - снижение энергозатрат по потокам тепла и/или холода.

Техническим результатом является снижение энергозатрат по потокам тепла и/или холода за счет изменения схемы теплообмена путем замены теплообменника «сырьевая смесь/гидрогенизат» на теплообменник «смесь первой части сырья с водородсодержащим газом/стабильный гидрогенизат», замены первого холодильника на теплообменник «вторая часть сырья/гидрогенизат», установки на линии гидрогенизата теплообменника «тяжелая фракция/гидрогенизат», исключения теплообменника «смесь легкой и тяжелой фракции/стабильный гидрогенизат» в условиях раздельной подачи легкой и тяжелой фракций в стабилизационную колонну.

Указанный технический результат достигается тем, что в известной установке гидроочистки дизельного топлива, включающей последовательно расположенные на линии подачи сырья: устройство смешения сырьевой дизельной фракции с водородсодержащим газом, первый теплообменник, нагреватель сырьевой смеси и реактор с линией гидрогенизата, на которой последовательно расположены: первый холодильник, горячий сепаратор с линиями тяжелой фракции и паров легкой фракции, на которой расположен второй холодильник и холодный сепаратор с линиями циркулирующего водородсодержащего газа и легкой фракции, стабилизационная колонна с обогреваемым низом и охлаждаемым верхом, особенностью является то, что линия сырья разделена на линии первой части сырья и второй части сырья, на которой установлен теплообменник «вторая часть сырья/гидрогенизат» в качестве первого холодильника, на линии первой части сырья расположено примыкание линии водородсодержащего газа и установлен теплообменник «смесь первой части сырья с водородсодержащим газом/стабильный гидрогенизат» в качестве первого теплообменника, далее линии объединены с образованием линии сырьевой смеси, на которой установлен реактор, оснащенный линией гидрогенизата, на которой установлен теплообменник «тяжелая фракция/гидрогенизат», теплообменник «вторая часть сырья/гидрогенизат» и горячий сепаратор, при этом линия тяжелой фракции с редуцирующим устройством после теплообменника «тяжелая фракция/гидрогенизат» соединена с нижней частью стабилизационной колонны, а линия легкой фракции с редуцирующим устройством соединена с верхней частью стабилизационной колонны.

Все устройства, составляющие предлагаемый блок стабилизации известны из уровня техники.

При необходимости линии легкой и тяжелой фракций могут быть соединены с образованием линии стабилизированного гидрогенизата, соединенной со срединой стабилизационной колонны. В качестве сырья в качестве средних дистиллятов могут быть использованы керосиновые, дизельные или тяжелые газойлевые фракции с температурой не выше 180-250°С (в зависимости от фракционного состава сырья).

Замена теплообменника «сырьевая смесь/гидрогенизат» на теплообменник «смесь первой части сырья с водородсодержащим газом/стабильный гидрогенизат» позволяет увеличить температуру нагретого потока вследствие снижения его массы, а замена первого холодильника на теплообменник «вторая часть сырья/гидрогенизат» позволяет исключить охлаждения потока гидрогенизата сторонним хладагентом и рекуперировать соответствующую часть тепла. Это приводит к повышению температуры потока перед нагревателем сырьевой смеси и к соответствующему снижению ее нагрузки, что снижает энергозатраты установки по теплу. Установка на линии гидрогенизата теплообменника «тяжелая фракция/гидрогенизат» и исключение теплообменника «смесь легкой и тяжелой фракции/стабильный гидрогенизат» в условиях раздельной подачи легкой и тяжелой фракций в стабилизационную колонну позволяет подать в верхнюю часть колонны более холодный и облегченный по фракционному составу поток легкой фракции, а в нижнюю часть колонны подать утяжеленный по фракционному составу поток тяжелой фракции, за счет чего снизить энергозатраты по потокам и тепла и холода в стабилизационную колонну.

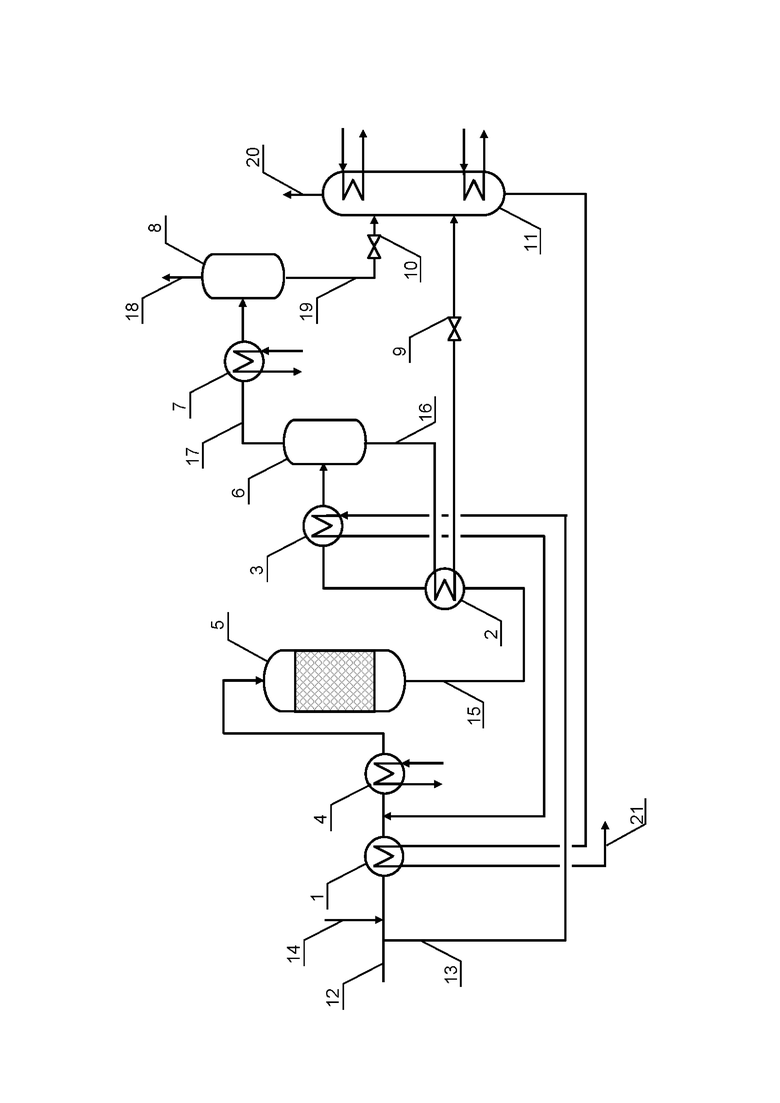

Установка гидроочистки средних дистиллятов показана на чертеже и включает теплообменники 1-3, нагреватель 4, реактор 5, горячий сепаратор 6, холодильник 7, холодный сепаратор 8, редуцирующие устройства 9 и 10, и стабилизационную колонну 11 с обогреваемым низом и охлаждаемым верхом (показано условно).

При работе установки сырье (12), разделяют на первую часть и вторую часть (13), которую нагревают в теплообменнике 3 и смешивают с первой частью после ее смешения с водородсодержащим газом (14) и нагрева в теплообменнике 1. Полученную сырьевую смесь нагревают в аппарате 4 и направляют в реактор 5, из которого выводят гидрогенизат (15), который охлаждают в теплообменнике 2 тяжелой фракцией (16), затем охлаждают в теплообменнике 3 частью сырьевой дизельной фракции (13) и в сепараторе 6 разделяют на пары легкой фракции (17) и тяжелую фракцию (16). Последнюю нагревают в теплообменнике 2, редуцируют в устройстве 9 и направляют в нижнюю часть колонны 11. Пары легкой фракции (17) конденсируют в аппарате 7 и разделяют в сепараторе 8 на водородсодержащий газ (18) и легкую фракцию (19), которую редуцируют в устройстве 10 и направляют в верхнюю часть колонны 11. С верха колонны 11 выводят пары (20), которые охлаждают и разделяют на газ и нафту, частично возвращаемую в колонну 11 (условно не показано). Стабильную дизельную фракцию (21) из обогреваемого низа колонны 11 (система нагрева низа колонны показана условно), охлаждают в теплообменнике 1 и выводят. Подача промывной воды перед холодильником и вывод кислой воды условно не показаны.

Работоспособность блока стабилизации подтверждается примером.

30,5 т/час дизельной фракции 180-360°С при 20°С и 5,0 МПа, разделяют на 19,8 т/час первой части и вторую часть (13), которую нагревают в теплообменнике 3 до 289°С и смешивают с первой частью после ее смешения с 17,5 тыс. нм3/час водородсодержащего газа (14) и нагрева в теплообменнике 1. Полученную сырьевую смесь с температурой 293°С нагревают в аппарате 4 до 340°С и направляют в реактор 5, из которого выводят гидрогенизат (15), с температурой 346°С и давлением 4,7 МПа, который охлаждают в теплообменнике 2 тяжелой фракцией (16) и в теплообменнике 3 - первой частью сырьевой дизельной фракции (13). Охлажденный гидрогенизат (15) в сепараторе 6 при 240°С разделяют на 9,0 т/час паров легкой фракции (17) и 25,6 т/час тяжелой фракции (16). Последнюю нагревают в теплообменнике 2 до 337°С, редуцируют в устройстве 9 до 0,35 МПа и направляют в нижнюю часть колонны 11. Пары легкой фракции (17) конденсируют в аппарате 7 и разделяют в сепараторе 8 на 4,6 т/час циркулирующего водородсодержащего газа (18) и легкую фракцию (19), которую редуцируют в устройстве 10 до 0,35 МПа и направляют в верхнюю часть колонны 11. С верха колонны 11 которой выводят 1,0 т/час паров (20). С низа колонны 11 выводят 28,8 т/час стабильной дизельной фракции (21) с температурой 328°С охлаждают в теплообменнике 1 до 45°С и выводят. Нагрузка по холоду верха колонны 11 составила 0,32 МВт, а суммарная нагрузка по теплу низа колонны 11 и в нагревателе 4 составила 2,39 МВт.

При гидроочистке стабилизации гидрогенизата в блоке стабилизации гидрогенизата дизельной фракции на установке по прототипу в условиях примера нагрузка по холоду холодильника стабилизационной колонны составила 0,94 МВт, а суммарная нагрузка по теплу низа стабилизационной колонны и в нагревателе сырьевой смеси составила 7,44 МВт.

Таким образом, предлагаемая установка гидроочистки средних дистиллятов позволяет снизить энергозатраты по теплу и холоду и может быть использована в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка гидроочистки дизельного топлива (варианты) | 2023 |

|

RU2813983C1 |

| Установка гидроочистки (варианты) | 2023 |

|

RU2819607C1 |

| Энергоэффективный блок стабилизации гидрогенизата дизельной фракции (варианты) | 2023 |

|

RU2824676C1 |

| Блок получения сверхмалосернистого дизельного топлива | 2023 |

|

RU2819388C1 |

| Система концентрирования водородсодержащего газа | 2023 |

|

RU2824702C1 |

| Система выделения водородсодержащего газа (варианты) | 2023 |

|

RU2824701C1 |

| Способ получения гидроочищенного дизельного топлива широкого фракционного состава | 1989 |

|

SU1680761A1 |

| УСТАНОВКА СТАБИЛИЗАЦИИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2001 |

|

RU2194739C1 |

| Способ гидроочистки топлив | 1982 |

|

SU1086007A1 |

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

Изобретение относится к оборудованию для гидроочистки среднедистиллятных фракций в нефтеперерабатывающей промышленности, конкретно к установке, включающей устройство смешения сырьевой фракции с водородсодержащим газом (ВСГ), теплообменники 1-3, нагреватель 4, реактор 5, горячий сепаратор 6, холодильник 7, холодный сепаратор 8, редуцирующие устройства 9 и 10, и стабилизационную колонну 11. При работе установки фракцию сырья разделяют на первую часть и вторую часть, которую нагревают в теплообменнике 3 и смешивают с первой частью после ее смешения с ВСГ и нагрева в теплообменнике 1. Полученную сырьевую смесь нагревают в аппарате 4 и направляют в реактор 5, из которого выводят гидрогенизат, который охлаждают в теплообменниках 2 и 3 и разделяют в сепараторе 6 на пары легкой фракции и тяжелую фракцию. Последнюю нагревают в теплообменнике 2, редуцируют в устройстве 9 и направляют в нижнюю часть колонны 11. Пары легкой фракции конденсируют в аппарате 7 и разделяют в сепараторе 8 на ВСГ и легкую фракцию, которую редуцируют в устройстве 10 и направляют в верхнюю часть колонны 11. С верха колонны 11 выводят пары, которые охлаждают и разделяют на газ и нафту, частично возвращаемую в колонну 11. Стабильную дизельную фракцию с низа колонны 11 охлаждают в теплообменнике 1 и выводят. Технический результат - снижение энергозатрат по потокам тепла и/или холода. 1 ил., 1 пр.

Установка гидроочистки средних дистиллятов, включающая последовательно расположенные на линии подачи сырья: устройство смешения сырьевой дизельной фракции с водородсодержащим газом, первый теплообменник, нагреватель сырьевой смеси и реактор с линией гидрогенизата, на которой последовательно расположены: первый холодильник, горячий сепаратор с линиями тяжелой фракции и паров легкой фракции, на которой расположен второй холодильник и холодный сепаратор с линиями циркулирующего водородсодержащего газа и легкой фракции, стабилизационная колонна с обогреваемым низом и охлаждаемым верхом, отличающаяся тем, что линия сырья разделена на линии первой части сырья и второй части сырья, на которой установлен теплообменник «вторая часть сырья/гидрогенизат» в качестве первого холодильника, на линии первой части сырья расположено примыкание линии водородсодержащего газа и установлен теплообменник «смесь первой части сырья с водородсодержащим газом/стабильный гидрогенизат» в качестве первого теплообменника, далее линии объединены с образованием линии сырьевой смеси, на которой установлен реактор, оснащенный линией гидрогенизата, на которой установлен теплообменник «тяжелая фракция/гидрогенизат», теплообменник «вторая часть сырья/гидрогенизат» и горячий сепаратор, при этом линия тяжелой фракции с редуцирующим устройством после теплообменника «тяжелая фракция/гидрогенизат» соединена с нижней частью стабилизационной колонны, а линия легкой фракции с редуцирующим устройством соединена с верхней частью стабилизационной колонны.

| Солодова Н.Л | |||

| и др | |||

| ГИДРООЧИСТКА ТОПЛИВ Изд-во Казан | |||

| Гос | |||

| технол | |||

| ун-та, 2008, -103 с., стр | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Баннов П.Г | |||

| ПРОЦЕССЫ ПЕРЕРАБОТКИ НЕФТИ, М.: ЦНИИТЭнефтехим, 2000, 224 c., стр | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| US 2002106315 A1, 08.08.2002 | |||

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| CN 103421542 A, 04.12.2013. | |||

Авторы

Даты

2024-05-15—Публикация

2023-10-20—Подача