Настоящее изобретение относится к способу гидроочистки дизельного топлива и может быть использовано при переработке нефти или газового конденсата.

Гидрооблагораживание дизельного топлива от сераорганических и ароматических примесей, препятствующих эффективной работе двигателей внутреннего сгорания и приводящих к загрязнению окружающей среды, относится к наиболее крупнотоннажным процессам нефтепереработки. Пока требования к качеству дизельного топлива были низкими, снижение содержания общей серы в 5-10 раз обеспечивалось в результате каталитической гидродесульфуризации в единичном реакторе (Ахметов С.А.

Технология глубокой переработки нефти и газа. – Уфа: Гилем, 2002. – 672 с.).

По мере ужесточения требований и снижения уровня допустимого содержания серы стандартами от Евро-3 (350 ppm) к Евро-5 (10 ppm) схемы реакторных блоков установок гидроочистки стали совершенствоваться, переходя от единичных реакторов к более сложным системам.

Известен способ конверсии углеводородного сырья, включающий контактирование исходного сырья с водородом в условиях проведения гидроочистки с получением гидроочищенного продукта, причем условия гидроочистки включают температуру 250-480°C, давление 10-150 бар и среднечасовую скорость подачи сырья 0,1-10 час-1, обработку гидроочищенного продукта путем отделения по меньшей мере водорода от гидроочищенного продукта с получением жидкого потока гидроочищенного продукта, имеющего температуру 150-280°C, обработку по меньшей мере части жидкого потока гидроочищенного продукта отпариванием, осуществляемым при температуре 130-240°C и давлении 1,5-10 бар, для отделения легких продуктов от жидкого потока гидроочищенного продукта, в котором остается тяжелый гидроочищенный продукт, разделение тяжелого гидроочищенного продукта в зоне разделения при пониженном давлении 0,005-1 бар и температуре 120-250°C по меньшей мере на одну газообразную отпаренную фракцию и по меньшей мере жидкую отпаренную фракцию, при этом по меньшей мере часть жидкого отпаренного продукта повторно нагревают и возвращают обратно в зону разделения, причем по меньшей мере часть указанной жидкой отпаренной фракции повторно нагревают за счет теплообмена между по меньшей мере частью жидкого потока гидроочищенного продукта и/или по меньшей мере частью тяжелого гидроочищенного продукта (патент на изобретение RU 2543719 C2, МПК C10G 49/22, C10G 67/14, заявл. 15.07.2010 г., опубл. 10.03.2015 г.).

Недостатком изобретения является низкая степень гидрообессеривания исходного углеводородного сырья, которая достигается посредством одной ступени гидроочистки.

Известен способ гидроочистки дизельного топлива путем его каталитической обработки в присутствии водородсодержащего газа при повышенных температуре и давлении с получением гидрогенизата,

сепарации гидрогенизата с получением водородсодержащего газа и жидкой фазы и стабилизации жидкой фазы, при этом с целью увеличения степени обессеривания 15-25% жидкой фазы рециркулируют на смешение с исходным дизельным топливом (патент на изобретение RU 2323958 C1, МПК C10G 65/00, заявл. 26.02.2007 г., опубл. 10.05.2008 г.). Недостатками изобретения являются:

- снижение производительности установки из-за увеличения

нагрузки за счет рецикла жидкой фазы на смешение с исходным дизельным топливом;

- увеличивающий материалоемкость способа большой расход катализатора из-за рецикла жидкой фазы.

Известен также способ гидроочистки дизельного топлива,

включающий фракционирование прямогонного дизельного топлива с получением легкой и тяжелой фракций дизельного топлива, выкипающих в пределах 180-300°C и 300-360°C, последующую раздельную каталитическую гидроочистку полученных легкой и тяжелой фракций дизельного топлива параллельно в двух реакторах в присутствии водородсодержащего газа, сепарацию водородсодержащего газа от гидрогенезата и компаундирование гидрогенизатов (Логинов С.А. Разработка новой технологии процесса гидрообессеривания дизельных топлив / С.А. Логинов, Б.Л. Лебедев, В.М. Капустин и др. // Нефтепереработка и нефтехимия. – 2001. – № 11. – С. 67-74). Недостатком способа является двукратное фракционирование дизельного топлива на установке первичной переработки нефти и на установке гидроочистки, приводящее к увеличению энергозатрат на подготовку сырья гидроочистки.

Известен также наиболее близкий к заявляемому изобретению способ гидроочистки нефтяных фракций при повышенных температуре и давлении и циркуляции водородсодержащего газа в две стадии в присутствии пакета алюмооксидных катализаторов, включая защитный слой, при этом процесс осуществляют при температуре 330-390°C, давлении 40-50 атм, циркуляции водородсодержащего газа 250-400 нм3/м3 сырья, объемной скорости подачи сырья 0,8-1,3 ч-1 в присутствии пакета катализаторов, который включает на первой стадии катализатор защитного слоя в качестве верхнего удерживающего слоя и алюмоникельмолибденовый катализатор в качестве нижнего слоя при следующем соотношении компонентов, мас.%: катализатор защитного слоя – 3,0-10,0; алюмоникельмолибденовый катализатор – остальное; на второй стадии каталитический пакет включает алюмокобальтмолибденовый катализатор либо алюмоникельмолибденовый катализатор в качестве верхнего слоя и алюмокобальтмолибденовый катализатор в качестве нижнего слоя при следующем соотношении компонентов, мас.%:

алюмокобальтмолибденовый катализатор – 20,0-30,0;

алюмокобальтмолибденовый катализатор – остальное (патент на изобретение RU 2353644 С1, МПК C10G 65/04, C10G 45/08, заявл. 14.11.2007 г., опубл. 27.04.2009 г.). Недостатками изобретения являются:

- низкая степень гидроочистки дизельного топлива;

- нарушение однородности потока реакционной смеси и появление возможности образования застойных зон по жидкой фазе и каналообразования по газовой фазе из-за подачи сырья в реакторы снизу-вверх, что ухудшает структуру потоков в слое катализатора и осложняет протекание реакций.

При создании изобретения была поставлена задача разработки способа гидрооблагораживания дизельного топлива, обеспечивающего глубокую очистку исходного дизельного топлива от сераорганических, ароматических и других нежелательных компонентов, а также увеличение срока эксплуатации катализаторов.

Поставленная задача решается за счет того, что способ гидрооблагораживания дизельного топлива включает нагрев исходного сырья в виде прямогонной фракции дизельного топлива и/или соответствующих фракций вторичных процессов и/или их смеси в трубчатой печи, смешение его с водородсодержащим газом, каталитическую гидродесульфуризацию полученной смеси в двух последовательно соединенных реакторах с получением очищенного гидрогенизата и последующее фракционирование очищенного гидрогенизата в ректификационной колонне, очистку водородсодержащего газа в абсорбционной колонне от сероводорода, при этом исходное сырье смешивают с водородсодержащим газом и водородом, подвергают предварительному нагреву в рекуперативных теплообменниках и предварительному каталитическому гидрированию в дополнительном реакторе, причем во втором из двух последовательно соединенных реакторов обеспечивают каталитическую гидродеароматизацию гидрогенизата, поступающего из первого из двух последовательно соединенных реакторов.

Таким образом, использование дополнительного реактора повышает глубину очистки дизельного топлива при расширении ассортимента используемых катализаторов для наиболее эффективного удаления конкретных видов примесей.

Полезно дополнительный реактор и первый из двух последовательно соединенных реакторов выполнять по слою катализатора двухсекционными, причем в каждую секцию дополнительного реактора (верхнюю секцию А и нижнюю секцию В) и первого из двух последовательно соединенных реакторов (верхнюю секцию С и нижнюю секцию D) загружать катализаторы гидрирования различных марок с индивидуальными каталитическими свойствами.

Целесообразно, чтобы катализатор в верхней секции А дополнительного реактора обеспечивал очистку исходного сырья от различных металлоорганических примесей, в частности соединений мышьяка, натрия, никеля, ванадия и других, что предохраняет катализаторы последующих двух последовательно соединенных реакторов от отравления каталитическими ядами и увеличивает срок их эксплуатации.

Целесообразно, чтобы катализатор в нижней секции В дополнительного реактора обеспечивал очистку сырья от примесей диолефиновых и ацетиленовых углеводородов, что обеспечит целенаправленную реализацию реакций гидродесульфуризации и гидродеароматизации в последующих двух последовательно соединенных реакторах.

Целесообразно также, чтобы катализатор в верхней секции С первого из двух последовательно соединенных реакторов обеспечивал гидрокарбоксилирование, гидродеоксигенирование и гидродесульфуризацию легкоудаляемых сернистых соединений.

Полезно также, чтобы катализатор в нижней секции D первого из двух последовательно соединенных реакторов обеспечивал гидронасыщение бициклических, трициклических и частично моноциклических ароматических углеводородов с частичной гидродеароматизацией исходного сырья.

Целесообразно во втором из двух последовательно соединенных реакторов использовать катализатор с функцией глубокого гидронасыщения полициклических ароматических углеводородов, гидроденитрификации и гидродесульфуризацию трудноудаляемых сернистых соединений.

Таким образом, в трех реакторах формируется пять индивидуальных каталитических зон со своим индивидуальным катализатором, обеспечивающим протекание определенных реакций гидрооблагораживания дизельного топлива.

Полезно подавать в качестве квенчинга водородсодержащий газ в первый из двух последовательно соединенных реакторов в пространство между секциями С и D и/или на вход второго из двух последовательно соединенных реакторов, что позволит снизить температуру процесса, не допустив перегрева катализатора и увеличив срок его службы.

Целесообразно в рекуперативные теплообменники в качестве теплоносителя подавать очищенный гидрогенизат после второго из двух последовательно соединенных реакторов и остаток из ректификационной колонны системы фракционирования как наиболее энергоемкие технологические потоки.

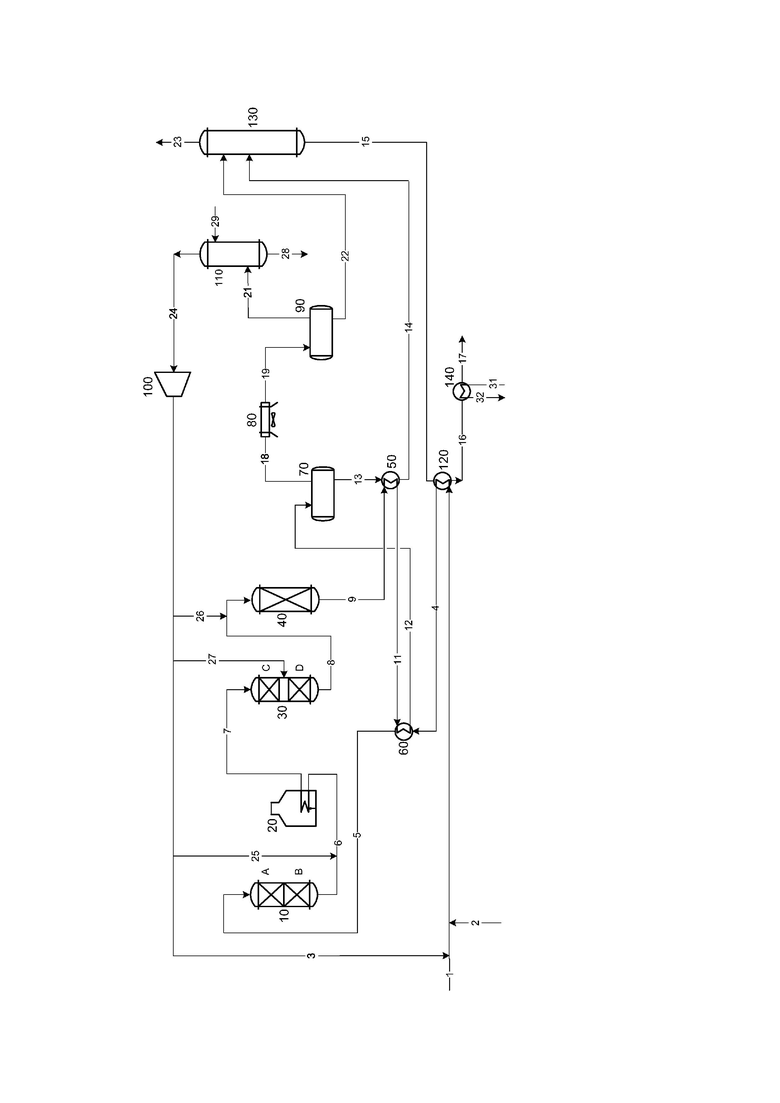

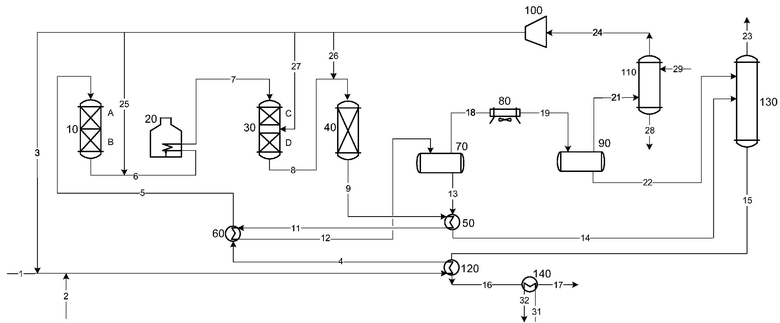

На фигуре представлена принципиальная схема установки гидрооблагораживания дизельного топлива для реализации заявляемого способа с использованием следующих обозначений:

1-9, 11-19, 21-29, 31-32 – трубопроводы;

10 – дополнительный реактор;

20 – трубчатая печь;

30 – первый реактор;

40 – второй реактор;

50, 60, 120 – рекуперативный теплообменник;

70 – горячий сепаратор;

80 – аппарат воздушного охлаждения;

90 – холодный сепаратор;

100 – компрессор;

110 – абсорбционная колонна;

130 – ректификационная колонна;

140 – водяной холодильник.

Исходное сырье, например, в виде прямогонной фракции дизельного топлива совместно со свежим водородом, подаваемым по трубопроводу 2, и рециркулирующим водородсодержащим газом (далее ВСГ), подаваемым по трубопроводу 3, при давлении 60 бар, температуре 160°C, кратности циркуляции ВСГ 360 нм3/м3 направляется последовательно по трубопроводам 1 и 4 в рекуперативные теплообменники 120 и 60, соответственно, где нагревается до температуры 316°C за счет тепла отходящих продуктов: гидроочищенного дизельного топлива, отводимого в виде остатка по трубопроводу 15 из нижней части ректификационной колонны 130, и очищенного гидрогенизата, отводимого по трубопроводу 9 из нижней части второго реактора 40, соответственно.

По трубопроводу 5 нагретая реакционная смесь поступает в дополнительный реактор 10 и нисходящим потоком проходит через катализатор в секциях А и В. В верхней секции А происходит очистка от примесей твердых частиц (пыли) и металлоорганических соединений, в частности соединений мышьяка, натрия, никеля, ванадия и других, в нижней секции В за счет каталитического гидрирования обеспечивается очистка от примесей диолефиновых и ацетиленовых углеводородов. После дополнительного реактора 10 продукты реакции по трубопроводу 6 нагревают в трубчатой печи 20 до температуры до 370°C и по трубопроводу 7 подают в первый реактор 30. Реакционная смесь в первом реакторе 30 проходит нисходящим потоком через катализатор в верхней секции С, где за счет протекания экзотермических реакций гидрокарбоксилирования, гидродеоксигенирования и гидродесульфуризации легкоудаляемых сернистых соединений нагревается до температуры 400°C и охлаждается до 375°C путем вспрыска ВСГ в количестве до 37 нм3/м3 по трубопроводу 27.

Затем на катализаторе нижней секции D первого реактора 30 реакционная смесь нагревается до температуры 403°C за счет экзотермических реакций гидронасыщения бициклических, трициклических и частично моноциклических ароматических углеводородов.

Гидрогенизат после выхода из нижней части первого реактора 30, охлаждается в трансферной трубе между реакторами 30 и 40 за счет впрыска рециркулирующего ВСГ по трубопроводу 26 в количестве до 37 нм3/м3 до температуры 38°C и поступает по трубопроводу 8 во второй реактор 40.

Реакционная смесь во втором реакторе 40 проходит нисходящим потоком через катализатор, нагреваясь до температуры 410°C за счет протекания экзотермических реакций глубокого гидронасыщения полициклических ароматических углеводородов, гидроденитрификации и гидродесульфуризации трудноудаляемых сернистых соединений.

Очищенный гидрогенизат из нижней части второго реактора 40 охлаждается, проходя трубопроводы 9 и 11, в рекуперативных теплообменниках 50 и 60, соответственно, до температуры 204°C и поступает по трубопроводу 12 в горячий сепаратор 70, где разделяется на газовую и жидкую фазы. Газовая фаза из горячего сепаратора 70 поступает по трубопроводу 18 в аппарат воздушного охлаждения 80 для охлаждения до температуры 50°C и по трубопроводу 19 в холодный сепаратор 90 для разделения на газовый поток и конденсат.

Газовый поток с высоким содержанием сероводорода после холодного сепаратора 90 по трубопроводу 21 поступает в абсорбционную колонну 110 для очистки ВСГ от сероводорода при помощи регенерированного водного раствора моноэтаноламина, подаваемого по трубопроводу 29. С верха абсорбционной колонны 110 ВСГ с низким содержанием сероводорода (не более 100 ppm) по трубопроводу 24 направляется в компрессор 100 и после сжатия возвращается в рецикл по трубопроводам 25, 26, 27 и 3. Насыщенный сероводородом абсорбент – водный раствор моноэтаноламина – из нижней части абсорбционной колонны 110 по трубопроводу 28 направляется на установку регенерации моноэтаноламина (на фигуре не показана).

Конденсат из холодного сепаратора 90 по трубопроводу 22 поступает в верхнюю часть ректификационной колонны 130 в качестве орошения.

Жидкая фаза после горячего сепаратора 70 по трубопроводу 13 поступает в теплообменник 50 для нагрева до температуры 250°C за счет тепла очищенного гидрогенизата, выходящего из второго реактора 40 по трубопроводу 9, и направляется по трубопроводу 14 на стабилизацию в среднюю часть ректификационной колонны 130. С верха ректификационной колонны 130 по трубопроводу 23 отбираются газы стабилизации.

Жидкий продукт – остаток ректификационной колонны 130 – направляется для охлаждения по трубопроводу 15 в теплообменник 120 и по трубопроводу 16 в водяной холодильник 140, куда охлаждающая вода подается и отводится по трубопроводам 31 и 32, соответственно, до температуры 40°C и отправляется в резервуарный парк товарной продукции по трубопроводу 17 в виде гидроочищенного дизельного топлива.

Таким образом, заявляемое изобретение решает задачу разработки способа гидрооблагораживания дизельного топлива, обеспечивающего глубокую очистку исходного дизельного топлива от сераорганических, ароматических и других нежелательных компонентов, а также увеличение срока эксплуатации катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроочистки дизельного топлива | 2022 |

|

RU2798566C1 |

| Способ гидроочистки дизельного топлива | 2019 |

|

RU2691965C1 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| Способ получения дизельного топлива с низкотемпературными свойствами | 2022 |

|

RU2793029C1 |

| Способ совместной гидропереработки растительного и нефтяного сырья | 2019 |

|

RU2726616C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| Способ разделения бензиновых фракций в процессе изомеризации | 2018 |

|

RU2680377C1 |

| Установка облагораживания синтетических нефтяных фракций | 2016 |

|

RU2620795C1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

Изобретение описывает способ гидрооблагораживания дизельного топлива, включающий нагрев исходного сырья в виде прямогонной фракции дизельного топлива и/или соответствующих фракций вторичных процессов и/или их смеси в трубчатой печи, смешение его с водородсодержащим газом, каталитическую гидродесульфуризацию полученной смеси в двух последовательно соединенных реакторах с получением очищенного гидрогенизата и последующее фракционирование очищенного гидрогенизата в ректификационной колонне, очистку водородсодержащего газа в абсорбционной колонне от сероводорода, характеризующееся тем, что исходное сырье смешивают с водородсодержащим газом и водородом, подвергают предварительному нагреву в рекуперативных теплообменниках и предварительному каталитическому гидрированию в дополнительном реакторе, при этом во втором из двух последовательно соединенных реакторов обеспечивают каталитическую гидродеароматизацию гидрогенизата, поступающего из первого из двух последовательно соединенных реакторов. Разработан способ гидрооблагораживания дизельного топлива, обеспечивающий увеличенный срок эксплуатации катализаторов и очистку исходного дизельного топлива от сераорганических соединений .10 з.п. ф-лы, 1 ил.

1. Способ гидрооблагораживания дизельного топлива, включающий нагрев исходного сырья в виде прямогонной фракции дизельного топлива и/или соответствующих фракций вторичных процессов и/или их смеси в трубчатой печи, смешение его с водородсодержащим газом, каталитическую гидродесульфуризацию полученной смеси в двух последовательно соединенных реакторах с получением очищенного гидрогенизата и последующее фракционирование очищенного гидрогенизата в ректификационной колонне, очистку водородсодержащего газа в абсорбционной колонне от сероводорода, отличающийся тем, что исходное сырье смешивают с водородсодержащим газом и водородом, подвергают предварительному нагреву в рекуперативных теплообменниках и предварительному каталитическому гидрированию в дополнительном реакторе, при этом во втором из двух последовательно соединенных реакторов обеспечивают каталитическую гидродеароматизацию гидрогенизата, поступающего из первого из двух последовательно соединенных реакторов.

2. Способ по п. 1, отличающийся тем, что дополнительный реактор и первый из двух последовательно соединенных реакторов выполняют по слою катализатора двухсекционными.

3. Способ п. 2, отличающийся тем, что в каждую секцию дополнительного реактора (верхнюю секцию А и нижнюю секцию В) и первого из двух последовательно соединенных реакторов (верхнюю секцию С и нижнюю секцию D) загружают катализаторы гидрирования различных марок с индивидуальными каталитическими свойствами.

4. Способ по п. 3, отличающийся тем, что катализатор в верхней секции А дополнительного реактора обеспечивает очистку исходного сырья от различных металлоорганических примесей, в частности соединений мышьяка, натрия, никеля, ванадия и других.

5. Способ по п. 3, отличающийся тем, что катализатор в нижней секции В дополнительного реактора обеспечивает очистку сырья от примесей диолефиновых и ацетиленовых углеводородов.

6. Способ по п. 3, отличающийся тем, что катализатор в верхней секции С первого из двух последовательно соединенных реакторов обеспечивает гидрокарбоксилирование, гидродеоксигенирование и гидродесульфуризацию легкоудаляемых сернистых соединений.

7. Способ по п. 3, отличающийся тем, что катализатор в нижней секции D первого из двух последовательно соединенных реакторов обеспечивает гидронасыщение бициклических, трициклических и частично моноциклических ароматических углеводородов с частичной гидродеароматизацией исходного сырья.

8. Способ по п. 1, отличающийся тем, что во втором из двух последовательно соединенных реакторов используют катализатор с функцией глубокого гидронасыщения полициклических ароматических углеводородов, гидроденитрификации и гидродесульфуризацию трудноудаляемых сернистых соединений.

9. Способ по п. 3, отличающийся тем, что в первый из двух последовательно соединенных реакторов в пространство между секциями С и D подают в качестве квенчинга водородсодержащий газ.

10. Способ по п. 1, отличающийся тем, что на вход второго из двух последовательно соединенных реакторов подают в качестве квенчинга водородсодержащий газ.

11. Способ по п. 1, отличающийся тем, что в рекуперативные теплообменники в качестве теплоносителя подают очищенный гидрогенизат после второго из двух последовательно соединенных реакторов и остаток из ректификационной колонны.

| Способ получения гидроочищенного дизельного топлива широкого фракционного состава | 1989 |

|

SU1680761A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1997 |

|

RU2129139C1 |

| Способ и установка гидрокрекинга парафинистой нефти | 2018 |

|

RU2707965C1 |

| CN 101942331 A, 12.01.2011 | |||

| US 9725661 B2, 08.08.2017. | |||

Авторы

Даты

2020-08-12—Публикация

2019-12-11—Подача