(5) СТЕКЛОВАРЕННАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1411299A1 |

| Способ варки стекла | 1981 |

|

SU975596A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| Стекловаренная ванная печь | 1989 |

|

SU1659364A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1530578A1 |

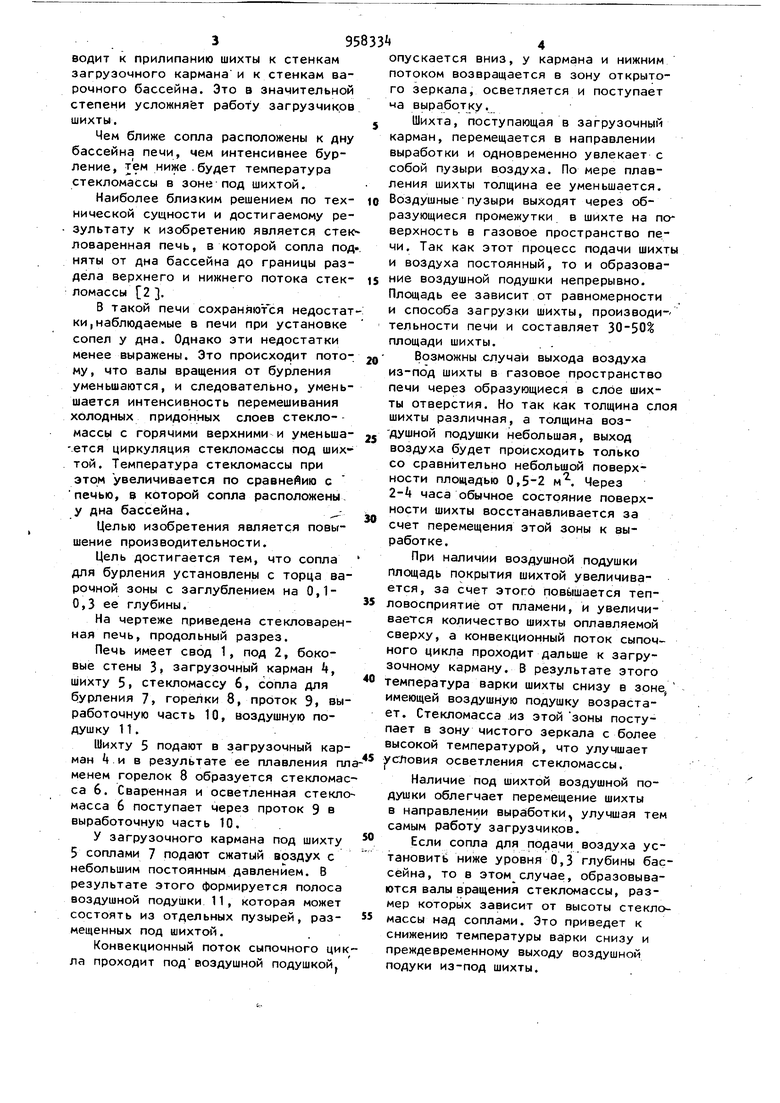

. Изобретение отнёэсится к промышлен ности строительных материалов, а име но к устройствам для варки стекла пр производстве листового и тарного стекла. Известна стекловаренная печь, в которой используется бурление в варочной зоне печи под шихтой, где сжа тый воздух подают в сопла бурления, установленные в дне печи tl }. Недостатком такой печи является то, что образующиеся при бурлении валы вращения стекломассы препятствуют движению конвекционного потока сыпочного цикла, приносящего тепло из зоны открытого зеркала стекломассы. В результате этого температура стекломассы в варочной зоне под шихтой уменьшается. Так, на исследованных печах листового стекла, на которых сопла для бурл нияустаьювлены под шихтой в варочной зоне со дна печи, она снижается до 60°С. Кроме того, в печаХ ©сдаьшой производительности, где варочная зона с шихтой распространяется на значительную длину, конвекционный поток : сыпочного цикла, не доходя 1,5-2 м до загрузочного kapMaHa, опускается вниз и возвращается в зону открытого зеркала. Это приводит к тому, что плавление шихты снизу происходит при низкой температуре. Стекломасса, сваренная при более низкой температуре смешивается с качественной стекломассой, полученной в результате плавления шихты сверху/ что приводит к увеличению появления; мошки в зоне чистого зеркала. Поэтому возникает необходимость увеличения длины зоны осветления за счет увеличения размера печи, или уменьшения удельного съема стекломассы. Все это, в конечном итоге, приводит к уменьшению производительности печи. Кроме того, уменьшение температуры в варочной зоне под шихтой приводит к прилипанию шихты к стенкам загрузочного кармана и к стенкам варочного бассейна. Это в значительной степени усложняет работу загрузчиков шихты. Чем ближе сопла расположены к дну бассейна печи, чем интенсивнее бурление, тем ниже.будет температура стекломассы в зоне под шихтой. Наиболее близким решением по технической сущности и достигаемому результату к изобретению является стек ловаренная печь, в которой сопла под няты от дна бассейна до границы раздела верхнего и нижнего потока стекломассы 2 . В такой печи сохраняются недостат ки,наблюдаемые в печи при установке сопел у дна. Однако эти недостатки менее выражены. Это происходит потому, что валы вращения от бурления уменьшаются, и следовательно, уменьшается интенсивность перемешивания холодных придонных слоев стекломассы с горячими верхними и уменьша-ется циркуляция стекломассы под ших той. Температура стекломассы при этом увеличивается по сравнейию с печью, в которой сопла расположены, у дна бассейна. Целью изобретения является повышение производительности. Цель достигается тем, что сопла для бурления установлены с торца варочной зоны с заглублением на 0,10,3 ее глубины. На чертеже приведена стекловаренная печь, продольный разрез. Печь имеет свод 1, под 2, боковые стены 3, загрузочный карман k, шихту 5 стекломассу 6, сопла для бурления 7, горелки 8, проток 9 выработочную часть 10, воздушную подушку 11. Шихту 5 подают в загрузочный карман 4 и в результате ее плавления пл менем горелок 8 образуется стекломас са 6. Сваренная и осветленная стекло масса 6 поступает через проток 9 в выработочную часть 10. У загрузочного кармана под шихту 5 соплами 7 подают сжатый воздух с небольшим постоянным давлением. В результате этого формируется полоса воздушной подушки 11, которая может состоять из отдельных пузырей, размещенных под шихтой. Конвекционный поток сыпочного цик ла проходит подвоздушной подушкойJ 95 4 пускается вниз, у кармана и нижним потоком возвращается в зону открытого зеркала, осветляется и поступает ма выработку. Шихта, поступающая в загрузочный карман, перемещается в направлении выработки и одновременно увлекает с собой пузыри воздуха. По мере плавления шихты толщина ее уменьшается. Воздушные пузыри выходят через образующиеся промежутки в шихте на поверхность в газовое пространство печи. Так как этот Процесс подачи шихты и воздуха постоянный, то и образование воздушной подушки непрерывно. Площадь ее зависит от равномерности и способа загрузки шихты, производительности печи и составляет 30-50 площади шихты. Возможны случай выхода воздуха из-под шихты в газовое пространство печи через образующиеся в слое шихты отверстия. Но так как толщина слоя шихты различная, а толщина воздушной подушки небольшая, выход воздуха будет происходить только со сравнительно небольшой поверхности площадью 0,5-2 м. Через 2-k часа обычное состояние поверхности шихты восстанавливается за счет перемещения этой зоны к выработке. При наличии воздушной подушки площадь покрытия шихтой увеличивается, за счет этого повьшается тепловосприятие от пламени, и увеличивается количество шихты оплавляемой сверху, а конвекционный поток сыпочного цикла проходит дальше к загрузочному карману. В результате этого температура варки шихты снизу в зоне/ имеющей воздушную подушку возрастает. Стекломасса из этой зоны поступает в зону чистого зеркала с более высокой температурой, что улучшает условия осветления стекломассы. Наличие под шихтой воздушной подушки облегчает перемещение шихты в направлении выработки, улучшая тем самым работу загрузчиков. Если сопла для подачи воздуха установит ниже уровня 0,3 глубины бассейна, то в этом случае, образовываются валы вращения стекломассы, размер которых зависит от высоты стекломассы над соплами. Это приведет к снижению температуры варки снизу и преждевременному выходу воздушной подуки из-под шихты.

Располагать сопла на расстояние менее О,1 глубины бассейна нецелесообразно из-за возможности их поломки и забивания шихтой.

Устройство не требует специального оборудования и легко осуществимо на печах.

Экономический эффект от внедрения изобретения на печах для производства литого и тарного стекол производительностью свыше 100 т стекломассы в сутки по сравнению с печами такой же производительности составляет 5 тыс. руб. в год.

Формула изобретения Стекловаренная печь, включающая загрузочный карма н, арочную зону с соплами для бурления, отличаюj щ а я с я тем, что, с цельюповышения производительности, сопла для бурления установлены с торца варочной зоны с заглублением на 0,1-0,3 ее глубины.

: Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-15—Публикация

1981-02-05—Подача