Изобретение относится к области обработки термочувствительных (термолабильных) материалов и модифицирования органических материалов, в частности к способу повышения химической активности за счёт снижения влажности, создания наноструктурированных и высокопористых частиц вещества, при одновременном увеличении химической стойкости к действию окружающей среды и температуры за счёт создания термостойкого покрытия, и может быть использовано в фармацевтической, пищевой, микробиологической, химической промышленности при изготовлении активных компонентов лекарственных препаратов, биологически активных веществ, компонентов высокоэнергетических веществ, например, порохов и твёрдых ракетных топлив, взрывчатых веществ и катализаторов с повышенной химической активностью и сроками хранения.

Известен способ термо-вакуумной сушки пищевых продуктов и органических веществ, описанный в патенте РФ №2 100 718, МПК F26B 5/04, F26B 3/30, F26B 17/04, опубл. 27.12.1997г., «Вакуумный способ сушки сыпучих материалов и установка для его осуществления», который заключается в регулировании величины термического воздействия на сыпучие и гранулированные вещества в зависимости от скорости движения транспортной ленты, а количество подводимой энергии зависит от влажности вещества и регулируется с помощью ИК- излучателей, при этом температура вещества остаётся неизменной по всей длине пути транспортной ленты.Недостатками данного изобретения являются высокая величина тепловых потерь при сушке, энергозатратность, относительно высокая теплонагруженность, приводящая к термодеструкции некоторых термолабильных веществ, и возможность образования вторичного конденсата при выгрузке продукта, что негативно сказывается на качестве конечного продукта.

Известен способ, описанный в патенте РФ №2 156 933, МПК F26B 7/00, F26B 3/06, F26B 5/04, опубл. 27.09.2000, включающий сушку частиц при проведении циклически чередующихся процессов нагрева и охлаждения обрабатываемого материала в ограниченном температурном интервале, причем нагревание проводят продувкой слоя материала подогретым газом, а охлаждение - вакуумированием, при этом выделяющиеся пары конденсируют и отводят в сборник конденсата, а осушенный газ направляют на рециркуляцию.

Недостатками вышеуказанного технического решения является:

- использование газообразного теплоносителя приводит к частичному загрязнению и возможному протеканию нежелательных химических реакций на поверхности высушиваемого материала;

- охлаждение вакуумированием проводится в узком температурном интервале, не обеспечивающем необходимую термическую деформацию для создания пор в обрабатываемом материале;

- принципиальное отсутствие возможности формировать термостойкие покрытия, например углерод-нитридные и углерод-оксидные, на частицах обрабатываемого сыпучего органического или неорганического материала, имеющих термическую стойкость и температуру плавления менее 100-150°С, например, нитроаминных соединений или производных азинов и азолов;

- отсутствие возможности получать наноструктурированные, высокопористые частицы в конечном сыпучем продукте из-за малого вклада сублимационных эффектов на начальных стадиях сушки;

- относительно низкая активность готового продукта из-за отсутствия наноструктурированных и высокопористых частиц после обработки и относительно низкая термостабильность конечного продукта из-за отсутствия гидрофобного термостойкого покрытия.

Ближайшим аналогом к заявляемому способу высоковакуумной обработки термочувствительных материалов, выбранным в качестве прототипа, является способ вакуумной сублимационной сушки, описанный в патенте РФ №2 111 672, опубл. 27.05.1998, МПК А23В 4/037, A23L 3/44, F26B 5/06, который включает загрузку исходного материала в вакуумную камеру, проведение последовательных процессов нагревания обрабатываемого материала и охлаждения конденсатора, проводимых с поочередным вакуумированием камеры, в ограниченном температурном интервале, с отводом сконденсированных выделяющихся паров до получения продукта с требуемой конечной влажностью и последующей его выгрузкой.

Недостатками данного изобретения являются:

-относительно низкий вакуум (до 10-1 Па), не обеспечивает необходимую скорость сублимации для образования пор и покрытия частиц;

- охлаждение вакуумированием проводится в узком температурном интервале (0°С - 5°С) и (-30°С - 40°С), не обеспечивающем необходимую термическую деформацию для создания пор в обрабатываемом материале;

- принципиальное отсутствие возможности формировать термостойкие покрытия, например углерод-нитридные и углерод-оксидные, на частицах обрабатываемого сыпучего органического или неорганического материала, имеющих термическую стойкость и температуру плавления менее 100-150°С, например, нитроаминных соединений или производных тетразина;

- отсутствие возможности получать наноструктурированные, высокопористые частицы в конечном сыпучем продукте из-за малого вклада сублимационных эффектов на начальных стадиях сушки;

- относительно низкая активность готового продукта из-за отсутствия наноструктурированных и высокопористых частиц после обработки и относительно низкая термостабильность конечного продукта из-за отсутствия гидрофобного термостойкого покрытия.

Задача изобретения состоит в обеспечении универсальности и безопасности способа обработки термочувствительных материалов и получения высокоактивных, термостойких, высокопористых и наноструктурированных частиц термочувствительных (термолабильных) порошковых материалов высокого качества.

Технический результат, заключается в том, что удалось обеспечить безопасность способа за счёт подбора термодинамических параметров работы используемых вакуумных установок, высокое качество за счет отсутствия неконтролируемых примесей в технологическом процессе и отвода жидких и летучих веществ из зоны сушки, получение наноструктурированных, высокопористых частиц сыпучих (порошковых или гранулированных) материалов, а также универсальность способа за счет большей номенклатуры обрабатываемых материалов и получения термостойких покрытий сложной конфигурации на поверхности частиц сыпучих материалов.

Указанный технический результат достигается тем, что в способе высоковакуумной обработки термочувствительного сыпучего материала с получением высокопористого наноструктурированного продукта, характеризующийся тем, что исходный термочувствительный сыпучий материал загружают в вакуумную камеру, работающую с возможность охлаждения и нагревания, охлаждают термочувствительный сыпучий материал до температуры от 0 до -170°С, замораживают его с одновременным вакуумированием камеры до остаточного относительного давления 10-3-10-5 Па и выдерживают при данном давлении не менее 10 мин, затем проводят постепенный нагрев от начальной температуры заморозки до температуры не более 0,3-0,6 температуры плавления или не более 0,3-0,6 температуры начала разложения термочувствительного сыпучего материала и выдерживают при данной температуре от 30 мин, затем проводят пассивацию, для чего в камеру подают сухой газ или сухую газовую смесь при регулировании расхода газа в диапазоне не менее 0,3 и не более 2,0 см3/мин, при достижении атмосферного давления извлекают готовый продукт, при этом перед охлаждением термочувствительный сыпучий материал обрабатывают в легкокипящем растворе химического сенсибилизатора в гидрофильном агенте и общее время обработки термочувствительного сыпучего материала в вакуумной камере составляет не более 20 ч.

Кроме того, с целью химической сенсибилизации, в качестве гидрофильного агента используют диметилсульфоксид.

Кроме того, с целью пассивации образованного покрытия на частицах, в качестве газов используют азот или смесь азота с кислородом или аргоном.

Кроме того, с целью снижения влажности, увеличения сроков хранения, создания большего количества пор и увеличения химической активности, в качестве термочувствительного сыпучего материала используют порошковый материал с размером частиц от 20 до 250 мкм или гранулированный материал с размером гранул от 0,1 до 10 мм с целью создания активных центров в виде пор, с одновременным сохранения технологических свойств.

Кроме того, с целью с целью увеличения химической активности в качестве термочувствительного сыпучего материала используют нитроаминные соединения, азоловые производные, производные тетразина, нитроэфиры.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию «новизна» по действующему законодательству.

Для проверки соответствия заявленного изобретения условию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного технического уровня техники.

Следовательно, заявленное изобретение соответствует требованию «изобретательский уровень».

Предложенный способ высоковакуумной обработки термочувствительных сыпучих материалов поясняется на чертежах, где

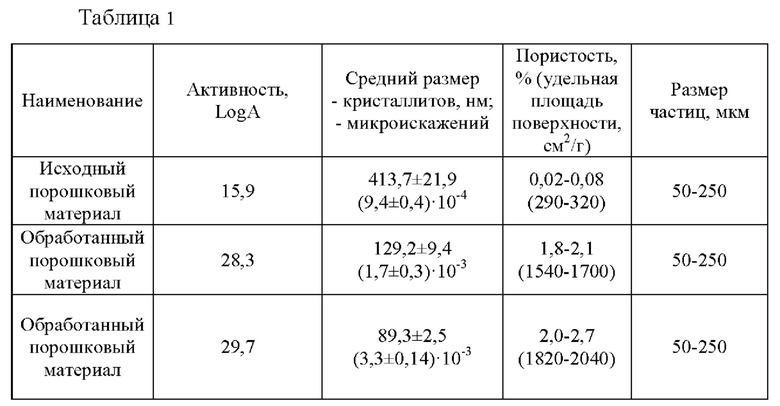

- на фиг. 1 представлена микрофотография поверхности частиц нитроаминного соединения до обработки;

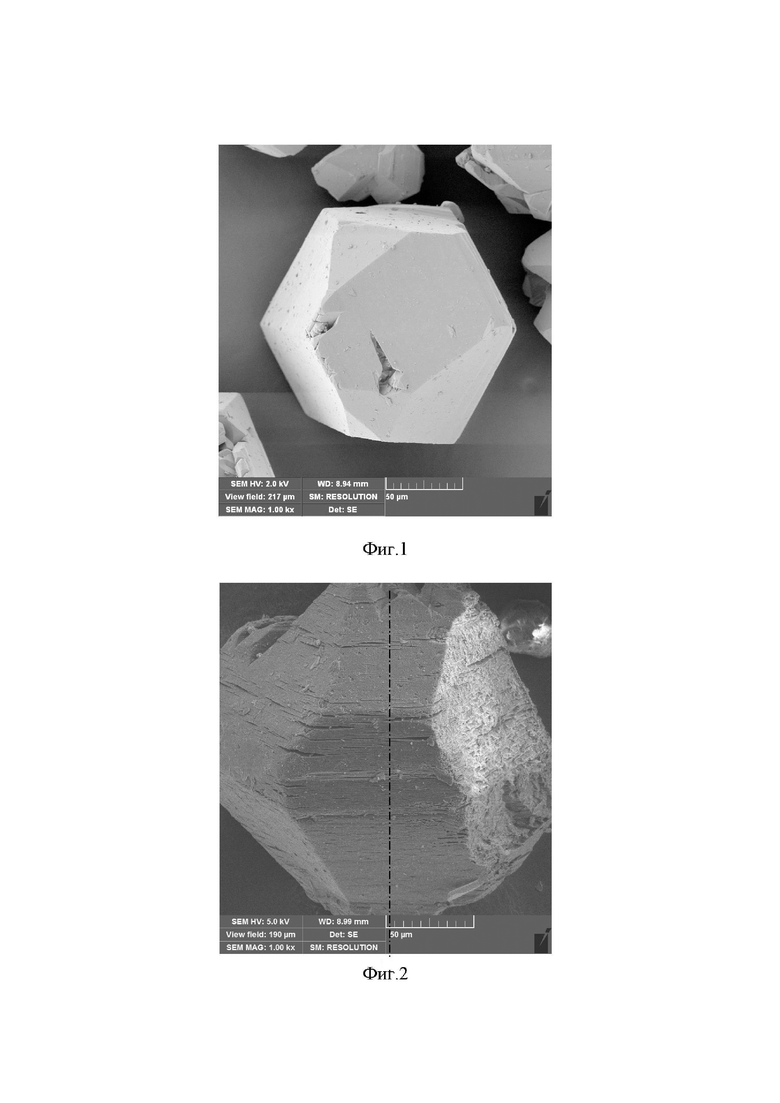

- на фиг. 2 представлена микрофотография поверхности частиц нитроаминного соединения в виде наноструктурированного продукта после обработки. Сущность предлагаемого изобретения заключается в следующем:

- в случае недостаточного содержания влаги для создания дефектов (пор и трещин) в частицах подготовку сыпучего материала (порошкообразного или гранулированного) к сушке проводят методом смачивания в легкокипящем растворе, содержащем или не содержащем химический сенсибилизатор, разделение жидкого гидрофильного агента и влажного продукта осуществляют с помощью фильтров и циклонов (свежий синтезированный и отфильтрованный продукт подготавливают предварительной сушкой без смачивания в легкокипящем жидком гидрофильном агенте);

- предварительную сушку влажного сыпучего (порошкообразного или гранулированного) материала до остаточной влажности не менее 0,05- 0,7 масс% проводят в термошкафу, для удаления излишков поверхностной влаги;

- размещают сыпучий (порошкообразный или гранулированный) материал вблизи нагревательного устройства с возможностью охлаждения, которое расположено в вакуумной камере, и охлаждение материала доводят до температуры от 0 до -170°С с помощью хладагента (аммиак, фреоны, тетрафторэтан) или криоагента (жидкого азота, гелия, этана), для создания дефектов из-за разности коэффициентов расширения остаточной жидкости и твёрдого тела, а также из-за анизотропной термической деформации твёрдого тела;

- проводят вакуумирование до остаточного относительного давления 10-3-10-5 Па, и выдержку сыпучего (порошкообразного или гранулированного) материала при достигнутом вакууме осуществляют не менее 20 минут;

- постепенное охлаждение конденсатора доводят до рабочих температур с целью удержания паров воды и летучих компонентов и препятствию их повторному попаданию в зону сушки; - осуществляют нагрев по заданному алгоритму с постепенным увеличением температуры до температуры начала интенсивной сублимации замороженной остаточной жидкости и чистого вещества не более 0,3-0,6 Тпл (температуры плавления, с целью предотвращения чрезмерного испарения низкоплавких веществ) или не более 0,3-0,6 Тнр (температуры начала разложения, с целью обеспечения достаточной скорости сублимации влаги и летучих компонентов вещества из дефектных зон, образования покрытия на частицах), эти значения получены экспериментально, в процессе нагрева влага и летучие компоненты сублимируют из сыпучего (порошкообразного или гранулированного) материала через образованные каналы-трещины, дефекты и создают дополнительные полости в частицах сыпучего (порошкообразного или гранулированного) материала;

- проводят выдержку, согласно заданному алгоритму в условиях вакуума до момента снижения давления паров в камере, не менее 30 минут, но не более 20 часов;

- останавливают процесс термического воздействия и вакуумирования, подают в камеру сухую пассивирующую газовую среду, состоящую из газов - азота, или смеси азота и кислорода, или смеси азота и аргона при регулировании расхода газа в диапазоне не менее 0,3 и не более 10 см /мин, в зависимости от типа вещества;

- останавливают процесс охлаждения криопанелей и извлекают готовый продукт из вакуумной камеры.

Возможность осуществления предлагаемого технического решения поясняется следующими примерами.

Пример 1.

Берут 100 г порошкового материала нитроаминного соединения, производного тетразина или аналога (см.фиг. 1) с размером частиц от 20 до 300 мкм и термической стойкостью не ниже 300°С, размещают в вакуумной камере вблизи нагревательного устройства с возможностью охлаждения. Замораживают продукт до температуры от 0 до -170°С, с одновременным вакуумированием камеры до остаточного относительного давления 10-3-10-5 Па, и выдерживают порошкообразный материал при достигнутом вакууме не менее 10 минут. Далее проводят постепенный нагрев от начальной температуры заморозки до 120-210°С. Фиксируют снижение скорости роста давления в камере при конечной заданной температуре 210°С и останавливают термическое воздействие и вакуумирование. Общая выдержка составляет от 30 мин до 3 часов. Затем, в камеру подают сухую пассивирующую газовую смесь, состоящую из газов - азота, или смеси азота и кислорода, или смеси азота и аргона при регулировании расхода газа в диапазоне не менее 0,3 и не более 2 см3/мин. При достижении атмосферного давления извлекают готовый высокопористый, наноструктурированный продукт (см. табл. 1, см. фиг. 2).

В таблице приведены характеристики, объясняемые тем, что при обработке частиц исходного сыпучего материала увеличивается его химическая активность (LogA), прямо пропорциональная количеству элементарных актов взаимодействия, за счёт образования большого количества дефектов в виде пор, уменьшения размеров зерна (кристаллита), увеличения микроискажений кристаллической решётки и площади поверхности, при этом наблюдается сохранение размеров частиц сыпучего материала. Данные подтверждаются экспериментальными исследованиями.

Пример 2.

Берут 100 г. порошкового материала нитроаминного соединения, производного тетразина или аналога (см. фиг. 1) с размером частиц от 20 до 300 мкм и термической стойкостью не ниже 300°С, обрабатывают с помощью магнитной мешалки в течении 5 мин в 200 мл растворителя диметилсульфоксида, далее полученную дисперсию фильтруют и выдерживают при температуре 60°С в термошкафу, для удаления влаги. Затем полученный порошковый материал размещают в вакуумной камере вблизи нагревательного устройства с возможностью охлаждения. Замораживают продукт до температуры от 0 до -170°С, с одновременным вакуумированием камеры до остаточного относительного давления 10-3-10-5 Па, и охлаждением конденсаторных криопанелей. Выдерживают порошкообразный материал при достигнутом вакууме не менее 10 минут. Далее проводят постепенный нагрев от начальной температуры заморозки до 120-210°С (0,3-0,6 Тнр). Фиксируют снижение скорости роста давления в камере при конечной заданной температуре 210°С (0,6 Тнр) и останавливают термическое воздействие и вакуумирование. Общая выдержка составляет от 30 мин до 3 часов. Затем, в камеру подают сухую пассивирующую газовую смесь, состоящую из газов - азота, или смеси азота и кислорода, или смеси азота и аргона при регулировании расхода газа в диапазоне не менее 0,3 и не более 2 см3/мин. При достижении атмосферного давления извлекают готовый высокопористый, наноструктурированный продукт (См. табл. 1, фиг. 2) и останавливают охлаждение конденсатора. Проводят процедуры чистки и осушки конденсатора от продуктов сублимации.

Пример 3.

Берут 100 г гранулированного сыпучего материала размером гранул от 0,1 до 10 мм, состоящего из частиц нитраминного соединения, азоловых производных или аналогов размером от 5 до 300 мкм и термической стойкостью не ниже 300°С, размещают в вакуумной камере вблизи нагревательного устройства с возможностью охлаждения. Замораживают продукт до температуры от 0 до -170°С, с одновременным вакуумированием камеры до остаточного относительного давления 10-3-10-5 Па, и выдерживают гранулированный материал при достигнутом вакууме не менее 10 минут, далее проводят постепенный нагрев от начальной температуры заморозки до 120-210°С (0,3-0,6 Тнр). Фиксируют снижение скорости роста давления в камере при конечной заданной температуре 210°С (0,6 Тнр) и останавливают термическое воздействие и вакуумирование. Общая выдержка составляет от 30 мин до 3 часов. Затем, в камеру подают сухую пассивирующую газовую смесь, состоящую из газов - азота, или смеси азота и кислорода, или смеси азота и аргона при регулировании расхода газа в диапазоне не менее 0,3 и не более 2 см3/мин. При достижении атмосферного давления извлекают готовый высокопористый, наноструктурированный продукт.

Пример 4.

Берут 10 кг порошкового материала производного тетразина (азинового соединения) с размером частиц от 20 до 300 мкм и термической стойкостью не ниже 280°С, размещают в вакуумной камере вблизи нагревательного устройства с возможностью охлаждения. Замораживают продукт до температуры от 0 до -170°С, с одновременным вакуумированием камеры до остаточного относительного давления 10-3-10-5 Па, и выдерживают порошкообразный материал при достигнутом вакууме не менее 10 минут, далее проводят постепенный нагрев от начальной температуры заморозки до 100-200°С (0,4 Тпл-0,6 Тнр). Фиксируют снижение скорости роста давления в камере при конечной заданной температуре 200°С (0,6 Тнр) и останавливают термическое воздействие и вакуумирование. Общая выдержка составляет от 30 мин до 3 часов. Затем, в камеру подают сухую пассивирующую газовую смесь, состоящую из газов - азота, или смеси азота и кислорода, или смеси азота и аргона при регулировании расхода газа в диапазоне не менее 0,3 и не более 2 см3/мин. При достижении атмосферного давления извлекают готовый высокопористый, наноструктурированный продукт.

Пример 5.

Берут 100 г порошкового материала нитроаминного соединения (см. фиг. 1) с размером частиц от 20 до 300 мкм и термической стойкостью не ниже 180°С, размещают в вакуумной камере вблизи нагревательного устройства с возможностью охлаждения. Замораживают продукт до температуры от 0 до -170°С, с одновременным вакуумированием камеры до остаточного относительного давления 10-3-10-5 Па, и выдерживают порошкообразный материал при достигнутом вакууме не менее 10 минут, далее проводят постепенный нагрев от начальной температуры заморозки до 80-150°С (0,3-0,6 Тнр). Фиксируют снижение скорости роста давления в камере при конечной заданной температуре 150°С и останавливают термическое воздействие и вакуумирование. Общая выдержка составляет от 30 мин до 3 часов. Затем, в камеру подают сухую пассивирующую газовую смесь, состоящую из газов - азота, или смеси азота и кислорода, или смеси азота и аргона при регулировании расхода газа в диапазоне не менее 0,3 и не более 2 см /мин. При достижении атмосферного давления извлекают готовый высокопористый, наноструктурированный продукт (табл. 1, см. фиг. 2).

Пример 6.

Берут 100 г порошкового материала нитроэфира с размером частиц от 20 до 300 мкм и термической стойкостью не ниже 100-140°С, размещают в вакуумной камере вблизи нагревательного устройства с возможностью охлаждения. Замораживают продукт до температуры от 0 до -170°С, с одновременным вакуумированием камеры до остаточного относительного давления 10-3-10-5 Па, и выдерживают порошкообразный материал при достигнутом вакууме не менее 10 минут, далее проводят постепенный нагрев от начальной температуры заморозки до 70-110°С (0,5Тпл - 0,6Тнр). Фиксируют снижение скорости роста давления в камере при конечной заданной температуре 110°С и останавливают термическое воздействие и вакуумирование. Общая выдержка составляет от 30 мин до 2 часов. Затем, в камеру подают сухую пассивирующую газовую смесь, состоящую из газов - азота и аргона, при регулировании расхода газа в диапазоне не менее 0,3 и не более 2 см3/мин. При достижении атмосферного давления извлекают готовый высокопористый, наноструктурированный продукт.

Пример 7.

Берут 100 г порошкового материала нитроаминного соединения или аналога с размером частиц от 20 до 300 мкм и термической стойкостью не ниже 200-250°С, размещают в вакуумной камере вблизи нагревательного устройства с возможностью охлаждения. Замораживают продукт до температуры от 0 до -170°С, с одновременным вакуумированием камеры до остаточного относительного давления 10-3-10-5 Па, и выдерживают порошкообразный материал при достигнутом вакууме не менее 10 минут, далее проводят постепенный нагрев от начальной температуры заморозки до 100-120°С (0,5 - 0,6Тнр). Фиксируют снижение скорости роста давления в камере при конечной заданной температуре 120°С и останавливают термическое воздействие и вакуумирование. Общая выдержка составляет от 30 мин до 3 часов. Затем, в камеру подают сухую пассивирующую газовую смесь, состоящую из газов - азота, или смеси азота и кислорода, или смеси азота и аргона, при регулировании расхода газа в диапазоне не менее 0,3 и не более 5 см3/мин. При достижении атмосферного давления извлекают готовый высокопористый, наноструктурированный продукт.

Для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность осуществления способа высоковакуумной обработки термочувствительного материала, преимущественно сыпучего материала органических веществ в виде порошков и гранул, и способность обеспечения достижения указанного технического результата. Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ЧАСТИЦЫ ИЗ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2022 |

|

RU2786559C1 |

| СПОСОБ СУШКИ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156933C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРИЛЬНОГО УЛЬТРАДИСПЕРСНОГО ПОРОШКА ИЗ ПАНТОВ МАРАЛОВ И СЕВЕРНЫХ ОЛЕНЕЙ | 2022 |

|

RU2788997C1 |

| Способ получения высокопористых металлических материалов на основе полых наноструктурированных микросфер металлов | 2020 |

|

RU2765970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2019 |

|

RU2731751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛИМЕРНЫХ МИКРОЧАСТИЦ С ПРИМЕНЕНИЕМ ЛИОФИЛЬНОЙ СУШКИ | 2023 |

|

RU2822830C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУИРОВАННЫХ СЛОЕВ МАГНИТНЫХ МАТЕРИАЛОВ НА КРЕМНИИ ДЛЯ СПИНТРОНИКИ | 2012 |

|

RU2522956C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ ЖИДКОЙ СРЕДЫ ТЕРМОЧУВСТВИТЕЛЬНЫХ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353351C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО НОСИТЕЛЯ | 2010 |

|

RU2451547C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2600400C1 |

Изобретение относится к области обработки и модифицирования термочувствительных сыпучих материалов. В способе высоковакуумной обработки термочувствительного сыпучего материала исходный термочувствительный сыпучий материал загружают в вакуумную камеру, работающую с возможность охлаждения и нагревания, охлаждают термочувствительный сыпучий материал до температуры от 0 до -170°С, замораживают его с одновременным вакуумированием камеры до остаточного относительного давления 10-3-10-5 Па и выдерживают при данном давлении не менее 10 мин. Затем проводят постепенный нагрев от начальной температуры заморозки до температуры не более 0,3-0,6 температуры плавления или не более 0,3-0,6 температуры начала разложения термочувствительного сыпучего материала и выдерживают при данной температуре от 30 минут. Далее проводят пассивацию, для чего в камеру подают сухой газ или сухую газовую смесь при регулировании расхода газа в диапазоне не менее 0,3 и не более 2,0 см3/мин, при достижении атмосферного давления извлекают готовый продукт. Перед охлаждением термочувствительный сыпучий материал обрабатывают в легкокипящем растворе химического сенсибилизатора в гидрофильном агенте. Общее время обработки термочувствительного сыпучего материала в вакуумной камере составляет не более 20 часов. В качестве термочувствительного сыпучего материала используют нитроаминные соединения, азоловые производные, производные тетразина, нитроэфиры. В качестве гидрофильного агента используют диметилсульфоксид. В качестве газов используют азот или смесь азота с кислородом или аргоном. Предлагаемый способ высоковакуумной обработки термочувствительного сыпучего материала обеспечивает повышение химической активности за счет создания наноструктурированных и высокопористых частиц вещества и снижения влажности. 4 з.п. ф-лы, 1 табл., 2 ил., 7 пр.

1. Способ высоковакуумной обработки термочувствительного сыпучего материала с получением высокопористого наноструктурированного продукта, характеризующийся тем, что исходный термочувствительный сыпучий материал загружают в вакуумную камеру, работающую с возможность охлаждения и нагревания, охлаждают термочувствительный сыпучий материал до температуры от 0 до -170°С, замораживают его с одновременным вакуумированием камеры до остаточного относительного давления 10-3-10-5 Па и выдерживают при данном давлении не менее 10 мин, затем проводят постепенный нагрев от начальной температуры заморозки до температуры не более 0,3-0,6 температуры плавления или не более 0,3-0,6 температуры начала разложения термочувствительного сыпучего материала и выдерживают при данной температуре от 30 минут, затем проводят пассивацию, для чего в камеру подают сухой газ или сухую газовую смесь при регулировании расхода газа в диапазоне не менее 0,3 и не более 2,0 см3/мин, при достижении атмосферного давления извлекают готовый продукт, при этом перед охлаждением термочувствительный сыпучий материал обрабатывают в легкокипящем растворе химического сенсибилизатора в гидрофильном агенте и общее время обработки термочувствительного сыпучего материала в вакуумной камере составляет не более 20 часов.

2. Способ по п. 1, отличающийся тем, что в качестве гидрофильного агента используют диметилсульфоксид.

3. Способ по п. 1, отличающийся тем, что в качестве газов используют азот или смесь азота с кислородом или аргоном.

4. Способ по п. 1, отличающийся тем, что в качестве термочувствительного сыпучего материала используют порошковый материал с размером частиц от 20 до 250 мкм или гранулированный материал с размером гранул от 0,1 до 10 мм.

5. Способ по п. 1, отличающийся тем, что в качестве термочувствительного сыпучего материала используют нитроаминные соединения, азоловые производные, производные тетразина, нитроэфиры.

| СПОСОБ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 1997 |

|

RU2111672C1 |

| ВАКУУМНЫЙ СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100718C1 |

| СПОСОБ СУШКИ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156933C1 |

| Способ сушки дисперсных материалов | 1980 |

|

SU954742A1 |

| CN 209171416 U, 30.07.2019 | |||

| US 20210048247 A1, 18.02.2021. | |||

Авторы

Даты

2024-02-22—Публикация

2023-02-01—Подача