Изобретение относится к способу получения изделий сферической формы на основе диоксида циркония с трансформируемой тетрагональной кристаллической фазой и может применяться в качестве носителя катализаторов и сорбентов, а также как фильтр для очистки выхлопных газов и сточных вод.

Известен способ изготовления высокопористого диоксида циркония, который относится к способам изготовления высокопористых керамических изделий и может быть использован в машиностроении, химической промышленности и медицине для получения носителей катализаторов, фильтрующих элементов, биоимплантов (Пат. РФ 2635161, МПК С04В 35/48 (2006.01), С04В 38/00 (2006.01), C01G 25/02 (2006.01), опубл. 09.11.2017). Способ изготовления высокопористого диоксида циркония включает нанесение водной суспензии порошка на полимерную матрицу, сушку заготовки и спекание. Для приготовления суспензии используют нанопорошок диоксида циркония, который подвергают механической обработке в водном растворе полимера до образования агломератов частиц размером 1-10 мкм. После сушки заготовку выдерживают в течение не менее 24 ч в холодильной камере при температуре ниже 0°С. Обеспечивается получение высокопористого материала на основе диоксида циркония с пониженной температурой спекания без добавок активаторов спекания. Порошок подвергают механической обработке в 0,5%-ном водном растворе полимера (например, поливинилового спирта) в планетарной мельнице с массовым соотношением между жидкостью, порошком и шарами равным 1:1:2. Обработки в течение 30 мин оказалось достаточно для формирования агломератов округлой формы с размерами 1-5 мкм. Суспензию готовят с использованием в качестве дисперсионной среды 4-5%-ного водного раствора поливинилового спирта. Наносят на заготовку пенополиуретана со средним диаметром ячейки 2 мм, отжимают излишки и высушивают на воздухе. Высушенную заготовку выдерживают в течение 24 ч в холодильной камере при температуре ниже 0°С. Спекание проводят в воздушной атмосфере при температуре 1300-1400°С с выдержкой в течение 1,5 ч. Получают материал с пористостью 85% и средним диаметром ячейки 1,2-1,8 мм. Прочность при сжатии полученного материала составила 1,5±0,5 МПа.

Недостатками известного способа являются:

- применение порошка химически чистого диоксида циркония, который в несколько раз дороже минерального сырья бадделеита;

- необходимость применения высокопористой подложки из полимерного материала (пенополиуретана);

- сложный способ получения агломератов округлой формы методом механической обработки в шаровой мельнице.

Способ получения микро- и нанопористой керамики на основе диоксида циркония (Пат. РФ 2417967, МПК С04В 35/486 (2006.01), С04В 35/624 (2006.01), С04В 38/00 (2006.01), опубл. 10.05.2011). Изобретение относится к способам получения микро- и нанопористой керамики и может быть использовано в машиностроении, химической промышленности, энергетике для получения фильтрующих материалов, носителей катализаторов и компонентов пористых систем со специальными свойствами. Способ получения микро- и нанопористой керамики на основе диоксида циркония включает приготовление суспензии ультрадисперсного порошка со связующим компонентом, заливку суспензии в форму, гелеобразование и обезвоживание гелевой субстанции, сушку и спекание материала. Обезвоживание гелевой субстанции проводят путем вакуумирования через микропористую подложку, выполненную из кордиеритовой керамики с распределением пор микро- и наноразмера. Микропористая подложка задает размер и распределение пор, которые реализуются в материале. Технический результат изобретения - получение пористой керамики на основе диоксида циркония с заданными размерами пор.

Недостатком известного способа является сложность процесса формообразования, включающего заливку суспензии в форму, гелеобразование и обезвоживание гелевой субстанции, сушку и спекание материала. Обезвоживание гелевой субстанции проводят путем вакуумирования через микропористую подложку, выполненную из кордиеритовой керамики с распределением пор микро- и наноразмера.

Известен также способ получения пористого керамического материала (Пат. РФ 2476406 МПК С04В 38/00 (2006.01), С04В 35/486 (2006.01), С04В 35/111 (2006.01), опубл. 27.02.2013). Изобретение относится к технологии получения пористого керамического материала и предназначено для получения искусственных эндопротезов костной ткани. Способ получения пористого керамического материала включает приготовление смеси из керамического порошка и добавки, выполняющей функцию пластификатора и порообразователя, формование из порошковой смеси изделия требуемой конфигурации и последующее спекание. В качестве керамического порошка используют ультрадисперсный порошок Al2O3 или ультрадисперсный порошок твердых растворов на основе ZrO2 с растворенными в нем компонентами MgO или Y2O3, а в качестве пластификатора и порообразователя используют гидрозоль Al(ОН)3 или Zr(OH)4 в количестве от 1 до 50 об. % от объема смеси. Для придания смеси формовочных свойств добавляют дистиллированную воду. Формование изделия требуемой конфигурации проводят прессованием при давлении 12-25 кН, спекают при температуре 1450-1600°С с изотермической выдержкой в течение 1-5 часов. Технический результат изобретения - повышение прочностных характеристик материала, обладающего развитой пористостью. При пористости 20-45% предел прочности на сжатие керамического материала на основе Al2O3 достигает 1000-800 МПа, а керамического материала на основе ZrO2 (Mg, Y) 800-650 МПа.

Недостатками известного способа являются:

- применение порошка химически чистого диоксида циркония, который в несколько раз дороже минерального сырья бадделеита;

- необходимость применения формующего оборудования требуемой конфигурации, что неприменимо при массовом изготовлении сорбционных материалов;

- чрезмерно высокая температура спекания не позволяет получать изделия из диоксида циркония с максимальной механической прочностью из-за возможного растрескивания изделий.

Известен способ изготовления шариков из керамического материала (ЕР 0677325 А1, МПК B01J 2/08, B01L 3/02, G01F 11/02, опубл. 18.10.1995), в котором материал перемещается в текучем состоянии из резервуара для суспензии, по меньшей мере, в одно сопло и из него по каплям подается в раствор, в котором он оседает при гелеобразовании, причем под действием поршневого узла, при котором через сопло за один ход поршня выдавливается заданное количество материала, соответствующее желаемому диаметру шарика.

Недостаток известного способа заключается в сложности оборудования для капельного дозирования и сложности регулирования количества материала, соответствующего желаемому диаметру шарика.

В принятом за прототип патенте (США US 4621936, МПК: С04В 35/48, опубл. 11.11.1986) описано получение шариков из стабилизированного диоксида циркония, включающий предварительный мокрый помол диоксида циркония со стабилизатором в вибромельнице для получения шликера, в который добавляют диспергатор и водный раствор альгината аммония, после чего вакуумируют и дозируют в виде капель через сопло в раствор отвердителя (водного раствора хлорида кальция). Полученные гранулы промывают, сушат, помещают в высокотемпературную печь и спекают.

Недостатком известного способа является высокая стоимость диоксида циркония, который получают преимущественно переработкой циркона, а также низкая пористость (не превышающая 8%) изделий, что не позволяет использовать такие шарики в качестве носителя катализатора.

Технический результат изобретения заключается в упрощении технологии по сравнению с прототипом, а также за счет увеличения плотности упаковки (количества гранул в единице объема) при использовании пористых гранул в качестве носителя сорбента или катализатора.

Технический результат достигается способом изготовления изделий сферической формы на основе стабилизированного диоксида циркония с трансформируемой тетрагональной фазой ZrO2, включающим предварительный мокрый помол диоксида циркония со стабилизатором в вибромельнице для получения шликера, в который добавляют диспергатор и водный раствор альгината натрия, после чего вакуумируют и дозируют в виде капель через сопло в раствор отвердителя (водного раствора хлорида кальция), полученные гранулы промывают, сушат, помещают в высокотемпературную печь и спекают, согласно изобретению в качестве основы используют бадделеитовый концентрат, который предварительно измельчают до размера частиц ZrO2 менее 30 нм и механоактивируют путем совместного со стабилизатором СаО (2 масс. %) мокрого высокоэнергетического помола, готовят формовочную суспензию, для чего в смесительную емкость помещают компоненты, исходя из следующих соотношений (масс. %) при суммарном содержании компонентов 100 масс. %:

затем проводят гомогенизацию формовочной суспензии ультразвуком мощностью не более 1 Вт и частотой 20 кГц в течение 12 мин по схеме: воздействие - 10 с, пауза - 50 с, после чего суспензию дегазируют при комнатной температуре и пониженном давлении 0,02 МПа в течение 1 мин, затем суспензию дозирующим поршневым устройством через калиброванную дюзу в виде капель, вводят в раствор в виде 2 масс. % водного раствора хлорида кальция отвердителя, в котором выдерживают в течение не менее 10 мин и полученный сферический керамический сырец сушат при комнатной температуре в течение 24 ч на протяжении суток, после чего его спекают в муфельной печи в воздушной атмосфере в течение 1 ч при температуре в диапазоне от 1000 до 1300°С при скорости нагрева 5°С/мин.

Технический результат достигается также, если:

- гомогенизацию формовочной суспензии проводят ультразвуком мощностью не более 1 Вт и частотой 20 кГц в течение 12 мин по схеме: воздействие - 10 с, пауза - 50 с;

- суспензию вводят в отвердитель в виде 2 масс. % водного раствора хлорида кальция, в котором выдерживают в течение не менее 10 мин;

- высокоэнергетический помол и механоактивацию осуществляют в планетарной, либо бисерной мельнице;

- приготовленную суспензию дегазируют в вакуумном сухожаровом шкафу при комнатной температуре;

- в качестве дозировочного устройства используют шприц с калиброванной тупоконечной иглой.

Заявляемый способ в сравнении с прототипом имеет следующие существенные преимущества - обеспечивает снижение затрат и упрощение технологии.

Бадделеитовый концентрат по ТУ 1762-003-00186759-2000 - природный оксид циркония (ZrO2), используется для производства огнеупорных, абразивных и др. материалов. На сегодняшний день ОАО «Ковдорский ГОК» является основным в мире производителем бадделеитового концентрата. Его состав приведен в табл. 1.

Для изготовления циркониевых керамик различного назначения традиционно используют диоксид циркония, получаемый химическим путем из природного циркона (ZrSiO4). Минерал бадделеит, содержащий 96,5-98,5 масс % ZrO2, также может быть использован в производстве высококачественной циркониевой керамики.

Альгинат натрия по ТУ 15-02 306-78 - это соль альгиновой кислоты, натуральный полисахарид, добываемый из красных и бурых морских водорослей. В готовом виде он выглядит как светло-бежевый порошок, прекрасно впитывающий воду. Именно гигроскопичность натрия альгината позволяет эффективно использовать его в качестве удерживающего влагу агента, а также загустителя, стабилизатора и вещества для капсулирования.

Оксид кальция по ГОСТ 8677-76 «Реактивы. Кальция оксид. Технические условия». По физико-химическим показателям оксид кальция должен соответствовать нормам, указанным в табл. 2. По физико-химическим показателям оксид кальция должен соответствовать нормам, указанным в табл. 2.

Диспергатор Dolapix СЕ 64. Диспергатор и разжижитель. Химическая основа - готовится из карбоновой кислоты.

Характеристические данные:

- внешний вид: желтоватая жидкость,

- активное вещество: прим. 65%,

- растворяется водой.

Технические рекомендации к применению DOLAPIX СЕ 64. Это органическое непенящиеся, бесщелочное разжижающее средство. Оно позволяет изготавливать шликер с высоким содержанием твердых веществ и потому хорошо подходит, в том числе, для разжижения в рамках сушки путем распыления. Так как это вещество само по себе жидкое и полностью диссоциирует, то разжижающее воздействие наступает сразу после его добавки в шликер. Разжижающее действие DOLAPIX СЕ 64 основывается на том, что двухвалентные функциональные группы аддитива взаимодействуют с поверхностными зарядами керамических частиц. Результирующая оболочка частиц влияет на снижение вязкости в шликере.

Хлорид кальция по ГОСТ 450-77 «Кальций хлористый технический. Технические условия». Настоящий стандарт распространяется на технический хлористый кальций, применяемый в химической, лесной и деревообрабатывающей, нефтяной, нефтеперерабатывающей и нефтехимической промышленности, в холодильной технике, в строительстве и изготовлении строительных материалов, в цветной металлургии, при строительстве и эксплуатации автомобильных дорог, а также в качестве осушителя и для других целей. Хлористый кальций выпускается трех марок: кальцинированный, гидратированный и жидкий.

Размер частиц хлористого кальция, выпускаемого в виде чешуек и гранул, не должен превышать 10 мм. По физико-химическим показателям хлористый кальций должен соответствовать нормам, указанным в табл. 3.

Метод сферификации может быть использован для получения пористой керамики из бадделеита, если спекать сформованный керамический сырец при температуре ниже 1300°С. Предлагаемый способ получения пористой керамики позволяет сразу формовать изготавливаемую керамику в сферы без какой-либо дополнительной обработки получаемого продукта. Порообразующим агентом является связующее вещество (полимер) - альгинат натрия, который разлагается при спекании керамического сырца. Получаемая керамика имеет однородную структуру.

Для подтверждения возможности осуществления изобретения приводим примеры реализации способа.

Пример 1

Макропористую керамику из бадделеита изготавливали следующим образом. Нанопорошок бадделеита с размером частиц ZrO2 менее 30 нм, содержащий 2 масс. % СаО, получали совместным мокрым помолом в планетарной мельнице Pulverisette 7 Premium Line (Fritsch, Германия) бадделеитового концентрата (Ковдорский ГОК, Россия) с долей ZrO2 не менее 99,3 масс. % и химически чистого оксида кальция. Для приготовления формовочной суспензии брали стабилизированный оксидом кальция нанопорошок бадделеита, дистиллированную воду, водный раствор альгината натрия и дисперсант Dolapix СЕ 64. Суспензию гомогенизировали ультразвуком мощностью не более 1 Вт и частотой 20 кГц в течение 12 мин по схеме: воздействие - 10 с, пауза - 50 с. Затем суспензию дегазировали в сухожарном шкафу OV-11 (Jeio Tech Co., Ltd, Ю. Корея) при комнатной температуре и пониженном давлении 0,02 МПа в течение 1 мин. После этого ее выкапывали при помощи медицинского шприца с тупоконечной иглой калибра 21 G в 2 масс % водный раствор хлорида кальция. Высота выкапывания составляла 1-2 см. Полученный сферический керамический сырец сушили при комнатной температуре в течение 24 ч. Затем его спекали в муфельной печи в воздушной атмосфере в течение 1 ч при температуре в диапазоне 1000 до 1300°С. Скорость нагрева составляла 5°С/мин.

Возможность осуществления изобретения и использования его в промышленных условиях позволяет сделать вывод о соответствии его критерию «Промышленная применимость».

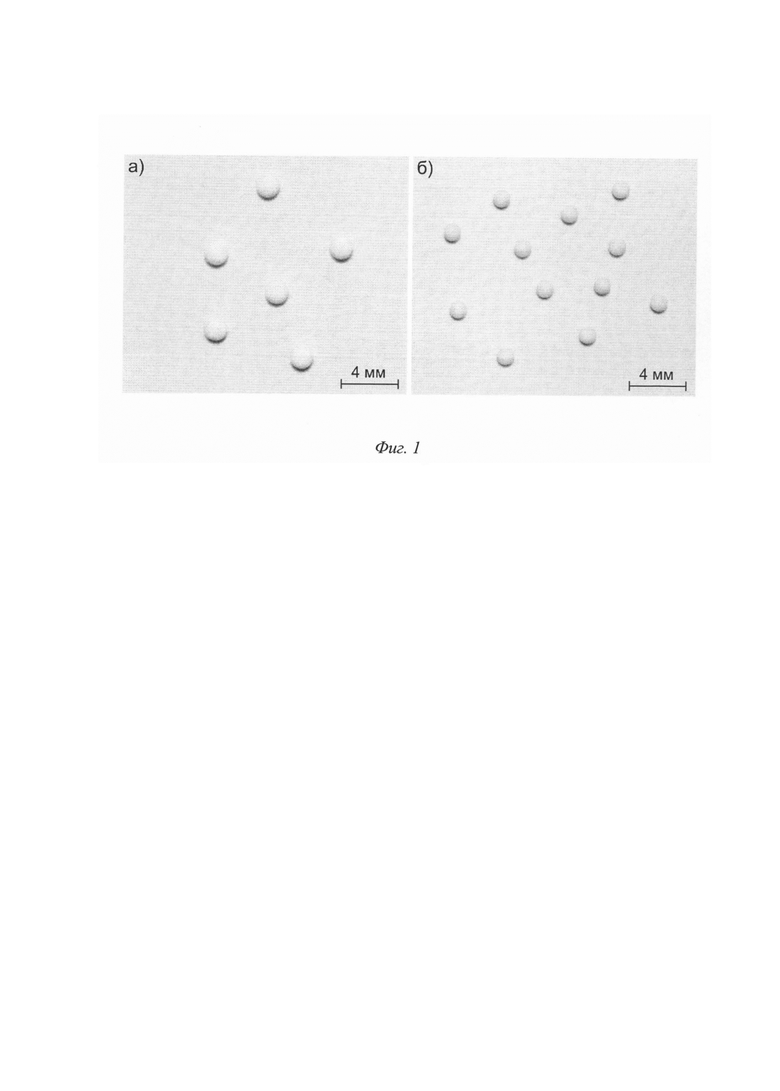

Результаты экспериментов отражены на графических материалах:

- на фиг. 1 показаны фотографии сферической керамики из бадделеита, спеченной при 1000°С (а) и 1300°С (б). Внешний вид полученной сферической керамики представлен на фиг. 1. С увеличением температуры спекания с 1000°С до 1300°С средний диаметр шариков уменьшается с 1,75 мм до 1,29 мм, а их пористость снижается с 59,7% до 1,8%. Вследствие уплотнения керамики она приобретает желтоватый оттенок.

- на фиг. 2 показана микроструктура керамики, спеченной при различных температурах. Приведены изображения микроструктуры сферической керамики из бадделеита, спеченной при 1000°С (а), 1100°С (б), 1200°С (в) и 1300°С (г), полученные при помощи сканирующего электронного микроскопа.

Показано, что керамика, спеченная при 1000°С, макроскопически однородна в поле зрения. Ее структуру формируют агломераты, состоящие из слабо различимых наночастиц ZrO2. Размер агломератов достигает несколько сотен нанометров. Полости произвольной формы и различного размера образованы границами агломератов и распределены случайным образом в объеме керамики. Появление данных пор является следствием термического разложения связующего агента - альгината натрия. Размер пор превышает 50 нм, что позволяет отнести их к макропорам по классификации ИЮПАК. Повышение температуры спекания до 1100°С стимулирует рост зерен ZrO2 и приводит к образованию из агломератов участков спеченного материала. Средний размер зерен ZrO2 составляет 60±8 нм. Дальнейшее повышение температуры спекания до 1200°С вызывает заметное уменьшение пористости керамики. При этом средний размер зерен ZrO2 возрастает до 115±20 нм. При 1300°С наблюдаются только единичные бессистемно расположенные поры. Зерна ZrO2 продолжают расти, и их средний размер достигает 153±32 нм.

На фиг. 3 показаны рентгеновские дифрактограммы керамики, спеченной при 1000°С (а), 1100°С (б), 1200°С (в) и 1300°С (г). При всех используемых температурах спекания керамик содержит, в основном, тетрагональную фазу ZrO2 (t-ZrO2) (не менее 95 об. %). Характеристические пики t-ZrO2 наблюдаются при 2θ=30,2°; 34,6°; 35,2°; 50,2°; 50,7°; 59,3° и 60,2°.

Экспериментальные данные влияния температуры спекания на пористость и механические свойства полученной керамики представлены в табл. 4.

Из таблицы 4 видно, что с ростом температуры спекания керамики значения ее механических характеристик резко возрастают. При этом ее пористость наоборот уменьшается. Этот факт можно объяснить изменением эффективности спекания с ростом температуры спекания, что подтверждают данные сканирующей электронной микроскопии (фиг. 2). Низкие значения твердости, модуля Юнга и предельная сила сжатия керамики, спекаемой при 1000°С, свидетельствует о том, что после данного термического воздействия керамика остается не спеченной. В этом случае связь между агломератами наночастиц ZrO2 реализуется за счет сил адгезии. Увеличение температуры спекания до 1100°С приводит к образованию перешейков (локальных зон спекания) между контактирующими зернами ZrO2 вследствие интенсификации диффузионных процессов. При этом наблюдается заметное упрочнение керамики. При 1200°С происходит спекание соседних зерен ZrO2 по всей контактной поверхности, что приводит к образованию прочной связи между ними. Появляются участки с плотной упаковкой зерен ZrO2. Это обуславливает резкое увеличение значений механических характеристик керамики. При дальнейшем повышении температуры спекания рост твердости, модуля Юнга и предельной силы сжатия керамики обусловлен ее уплотнением.

Таким образом, можно заключить, что для получения пористой сферической керамики из бадделеита необходимо проводить процесс ее спекания при температурах в диапазоне 1100±100°С. Однако для практического применения пористой керамики необходимо подобрать такую температуру спекания, которая обеспечивала бы оптимальное сочетание пористости и механических характеристик у изготавливаемой керамики. В нашем случае, согласно таблице 4, такой температурой является 1100°С. При данной температуре спекания получаемая сферическая керамика из бадделеита характеризуется пористостью 54,3%, твердостью 0,44 ГПа, модулем Юнга 14 ГПа и предельной силой сжатия 22 Н.

Макропористая наноструктурированная сферическая керамика из бадделеита может быть использована в качестве носителя для катализаторов и сорбентов, работающих как при комнатной, так и повышенной температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2018 |

|

RU2698880C1 |

| Способ получения плотной конструкционной циркониевой керамики из бадделеита | 2021 |

|

RU2768519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ КЕРАМИКИ | 2019 |

|

RU2735791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СОРБЕНТОВ СО | 2020 |

|

RU2745486C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| Способ получения волокнистых высокотемпературных хемосорбентов углекислого газа | 2022 |

|

RU2785814C1 |

| Способ получения двухслойной композиционной керамики на основе диоксида циркония, обладающей запасом пластичности и высокими значениями твердости и износостойкости | 2023 |

|

RU2820756C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2545578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| СПОСОБ ПЕРЕРАБОТКИ БАДДЕЛЕИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2508412C1 |

Изобретение относится к способу получения изделий сферической формы на основе диоксида циркония с трансформируемой тетрагональной кристаллической фазой и может быть использовано для изготовления пористых износостойких деталей или носителя катализаторов и сорбентов, а также фильтра для очистки выхлопных газов и сточных вод. Способ изготовления изделий сферической формы на основе диоксида циркония, стабилизированного оксидом кальция, включает предварительный мокрый помол диоксида циркония со стабилизатором в вибромельнице для получения шликера, в который добавляют диспергатор и водный раствор альгината натрия, после чего вакуумируют и дозируют в виде капель через сопло в раствор отвердителя. Полученные гранулы промывают, сушат, помещают в высокотемпературную печь и спекают при температуре 1000-1200оС. В качестве основы используют бадделеитовый концентрат, который предварительно измельчают до размера частиц ZrO2 менее 30 нм и механоактивируют путем совместного мокрого высокоэнергетического помола со стабилизатором СаО (2 масс.%). Готовят формовочную суспензию при следующем соотношении компонентов, масс. %: стабилизированный нанопорошок бадделеита 39,5-49,5, дистиллированная вода 25-30, водный раствор 3-4 масс. % альгината натрия 25-30, дисперсант Dolapix СЕ 64 0,5. Проводят гомогенизацию формовочной суспензии ультразвуком, а перед введением в отвердитель дегазируют. Технический результат изобретения – упрощение способа производства гранул. 5 з.п. ф-лы, 3 ил., 4 табл., 1 пр.

1. Способ изготовления пористых изделий сферической формы на основе диоксида циркония, стабилизированного оксидом кальция с трансформируемой тетрагональной фазой ZrO2, включающий предварительный мокрый помол диоксида циркония со стабилизатором для получения шликера, в который добавляют диспергатор и водный раствор альгината натрия, после чего его дегазируют при пониженном давлении и дозируют в виде капель через сопло в раствор отвердителя, полученные гранулы промывают, сушат, помещают в высокотемпературную печь и спекают, отличающийся тем, что в качестве основы используют бадделеитовый концентрат, который предварительно измельчают до размера частиц ZrO2 менее 30 нм и механоактивируют путем совместного со стабилизатором СаО (2 масс. %) мокрого высокоэнергетического помола, готовят формовочную суспензию, для чего в смесительную емкость помещают компоненты, исходя из следующих соотношений (масс. %) при суммарном содержании компонентов 100 масс. %:

затем проводят гомогенизацию формовочной суспензии, после чего суспензию дегазируют при комнатной температуре и пониженном давлении 0,02 МПа в течение 1-10 мин, затем суспензию дозирующим поршневым устройством через калиброванную дюзу в виде капель вводят в отвердитель, после выдержки в котором полученный сферический керамический сырец сушат при комнатной температуре в течение 24 ч, затем его спекают в муфельной печи в воздушной атмосфере в течение 1 ч при температуре 1100±100°С при скорости нагрева 5°С/мин.

2. Способ по п. 1, отличающийся тем, что гомогенизацию формовочной суспензии проводят ультразвуком мощностью не более 1 Вт и частотой 20 кГц в течение 12 мин по схеме: воздействие - 10 с, пауза - 50 с.

3. Способ по п. 1, отличающийся тем, что суспензию вводят в отвердитель в виде 2 масс. % водного раствора хлорида кальция, в котором выдерживают в течение не менее 10 мин.

4. Способ по п. 1, отличающийся тем, что высокоэнергетический помол и механоактивацию осуществляют в планетарной либо бисерной мельнице.

5. Способ по п. 1, отличающийся тем, что приготовленную суспензию дегазируют в вакуумном сухожаровом шкафу.

6. Способ по п. 1, отличающийся тем, что в качестве дозировочного устройства используют шприц с калиброванной тупоконечной иглой.

| US 4621936 A1, 11.11.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ БИОАКТИВНОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2595703C1 |

| Способ получения пустотелых керамических гранул | 1982 |

|

SU1047879A1 |

| Композиционный керамический материал | 1978 |

|

SU826681A1 |

| AU 2015289117 B2, 29.11.2018. | |||

Авторы

Даты

2020-09-08—Публикация

2019-05-07—Подача