Изобретение относится к области порошковой металлургии, в частности, к способам получения высокопористых ячеистых материалов. Такого рода материалы, представляющие собой закрытые или открытые металлические пены, могут применяться для получения фильтров, носителей катализаторов, шумо- и звукопоглотителей, материалов для поглощения и экранирования электромагнитного излучения, поглотителей энергии, вызванной пластической деформацией материала, защиты от вибраций, теплообменников в энергетике, машиностроении и химической промышленности.

Известен способ производства сферических легких частиц металла и материалов на их основе (ЕР 0300543 В1, опубл. 1987 г.), в котором частицы вспененного пластика, в основном из коммерчески доступного пенополистирола, металлизируются, например, медью, серебром или никелем в процессе химического восстановления. Далее пластмассовые сердцевины подвергаются пиролитическому разложению при температурах около 400°С и спекаются при температурах от 900°С до 1400°С. Толщина стенок частиц может быть увеличена электрохимически до 0,05 мм путем электроосаждения.

Недостатками данного способа получения материалов являются большой диаметр закрытых ячеек внутри материала от 1,5 мм до 8 мм, с толщиной оболочек сфер от 20 мкм до 2 мм, зависящих от исходных размеров сфер пенополистирола. Также в процессе пиролитического разложения происходит неполное выгорание пенополистирола из пор, что в худшую сторону сказывается на свойства получаемого материала.

Известен способ получения пористых металлических конструкций (FR 1266824 А, опубл. 1960 г.), в котором органические сферы, изготовленные из фенолформальдегида или смолы, упакованные в слой, соединяются контактирующими поверхностями при повышенных температурах с образованием каркаса сфер. Пустоты каркаса сфер полностью заполняются водной суспензией керамического материала и сушатся, при этом органические шарики удаляются пиролизом, а оставшийся керамический каркас нагревается и спекается при температурах от 1000°С до 1500°С. Используемый керамический материал может состоять из оксида алюминия, глинозема или глинозема и бентонита.

Недостатками данного способа являются многостадийностью процессов металлизации, пиролизации и спеканию сфер, а также большой диаметр закрытых ячеек внутри материала от 1,5 мм до 8 мм, с толщиной оболочек сфер от 20 мкм до 2 мм, зависящих от исходных размеров органических сфер, что позволяет в дальнейшем из них производить только крупногабаритные металлические конструкции.

Наиболее близким аналогом заявленного способа является способ приготовления нанометалла с контролируемой пористостью (CN 108326306 А, опубл. 07.27.2018 г.), где методом искрового плазменного спекания (ИПС) был консолидирован порошок меди. В изобретении измеряется объемная плотность нанопорошка меди при определенных атмосферных условиях, с учетом особого проекта формы графитовой матрицы при быстром спекании ИПС нанопорошка меди для непосредственного получения пористых нано-кристаллических материалов в соответствии со значением необходимой плотности. Предпочтительно, условия выглядят следующим образом: степень вакуума 10-1-10-2, давление газообразного аргона 200 Па-2000 Па, внешняя поверхность пуансона герметизируется без изменения объема спеченного порошкового тела, однако приложенное давление спекания равно от 0,5 до 5 МПа при комнатной температуре и поддерживается в течение более 10 секунд, нагрев осуществляется со скоростью 100°С-300°С/мин, максимальная температура спекания 400°С-600°С и выдержка при этой температуре в течение 5-20 мин, охлаждение свободное вместе с установкой. Количество засыпаемого порошка прямо пропорционально конечной пористости материала и рассчитывается из формулы, предложенной в патенте.

Недостаток данного метода заключается в невозможности достижения пористости спекаемого материала равного порядку насыпной плотности неконсолидированных микросфер, т.е. максимальной пористости материала.

Технические результаты, достигаемые в предложенном изобретении, заключаются в следующем:

- возможность получения пористости материалов выше 90%;

- сохранение сферичности исходного порошка в составе конечного материала после применения температурного воздействия;

- сохранение исходного фазового состава конечного материала после применения температурного воздействия на исходный порошок;

- возможность изготовления из конечного компактного высокопористого металлического материала деталей и изделий малых размеров;

- достижение 100% межчастичного взаимодействия между исходными микросферами;

- достижение высокого модуля Юнга для максимально высокопористых материалов от 0,4 ГПа и выше;

- достижение уникальных теплофизических данных, где температуропроводность в 5 раз ниже, а теплопроводность в 70 раз ниже температуропроводности и теплопроводности беспористого металлического материала;

- достижение уникальных электромагнитных экранирующих свойств с повышенными магнитными потерями в широком диапазоне от 0,5 до 20 ГГц и максимумом магнитных потерь на частоте около 4 ГГц;

- достижение хороших каталитических свойств в реакции разложения этанола, где полная 100% конверсия и 60% селективность по производству водорода наблюдается при температуре 400°С.

Указанные технические результаты достигаются тем, что в способе получения высокопористых металлических материалов в качестве основы материала используют порошок наноструктурированных микросфер металлов, который засыпают в матрицу или пресс-форму, снабженные верхним и нижним пуансонами, при этом верхний пуансон имеет свободную посадку над порошком. Матрицу размещают в рабочей камере установки искрового плазменного спекания, в которой проводят разогрев системы со скоростью 10-600°С/мин до максимальной температуры спекания 400-800°С путем пропускания через матрицу и порошок высокочастотного тока от 3000 до 60000 ампер при обеспечении давления на боковые стенки матрицы от 10 МПа до 100 МПа с последующей временной выдержкой от 1 секунды до 30 минут и охлаждением в свободном режиме со скоростью 10-600°С/мин.

Также в способе используют порошок на основе никеля и/или кобальта и/или меди и/или других комбинаций различных металлов.

Кроме того, в качестве атмосферы в рабочей камере при спекании порошка используют вакуум от 1 Па до 40 Па.

Также в качестве атмосферы в рабочей камере при спекании порошка используют Ar и/или N2 и/или инертные газы с примесью водорода.

Полые наноструктурированные металлические микросферы имеют специфические механические, электрические, каталитические, физические и химические свойства отличные от порошков, состоящих из частиц микронных размеров, что позволяет использовать их в качестве теплоизоляционных материалов, материалов, экранирующих электромагнитное излучение, а также в области катализа, медицине, оптоэлектроники и различных других областях науки и техники.

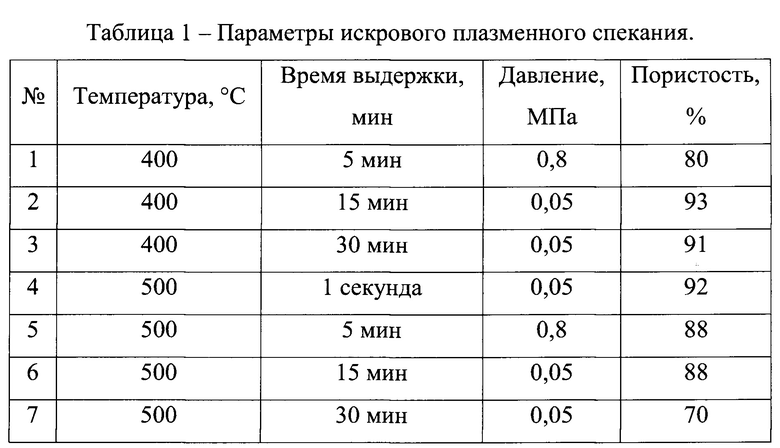

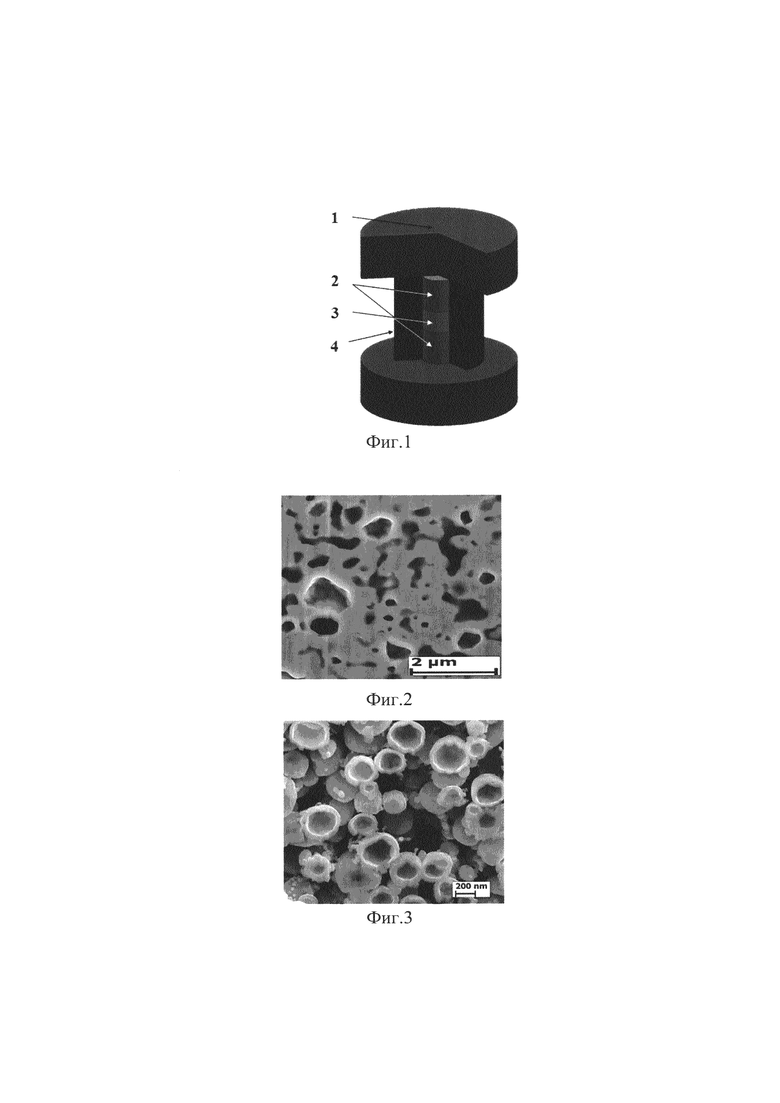

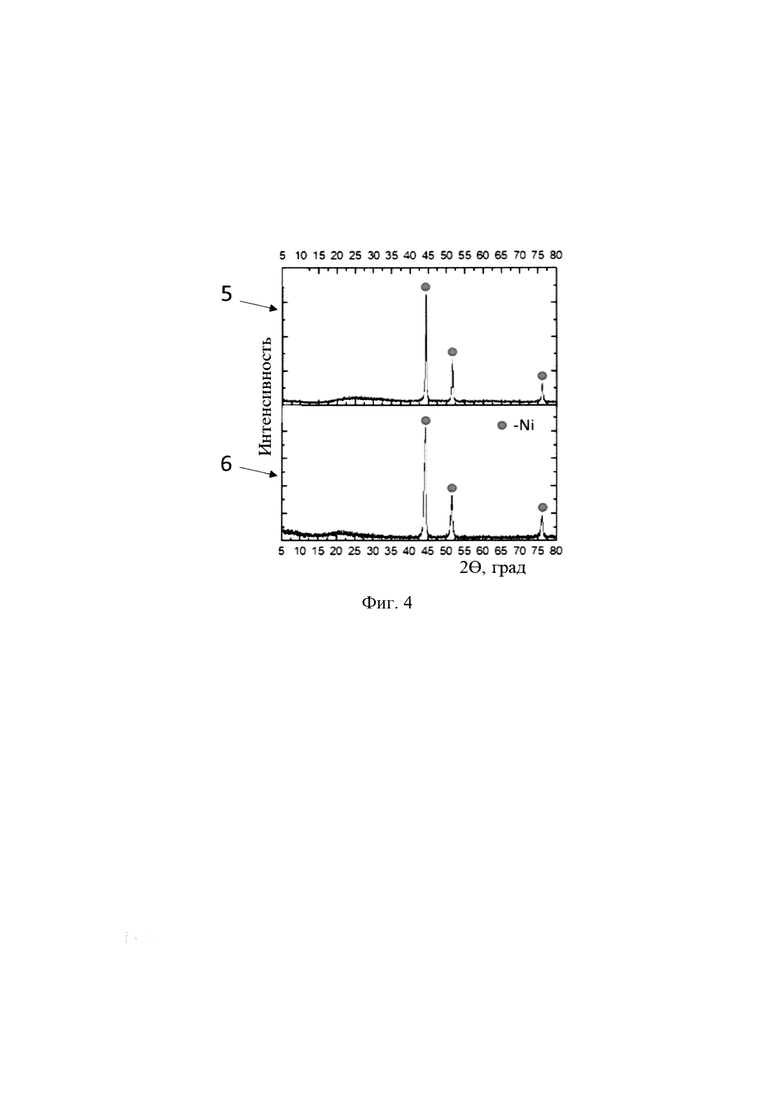

Изобретение поясняется чертежом, где на фиг. 1 показано схематическое выполнение матрицы, на фиг. 2 и 3 представлены микроструктуры среза ионным пучком материала различной пористости 70% и 93%, состоящего из консолидированных микросфер, а на фиг. 4 приводится рентгенофазовый анализ порошка никеля до и после спекания.

На фиг. 1 изображены: плунжер 1, нижний и верхний графитовые пуансоны 2, микросферы 3, матрица 4.

На фиг. 4 показаны кривые 5 и 6 рентгенофазового анализа порошка никеля до и после спекания соответственно. Из приведенных изображений видно, что примерно 80% полых микросфер металлического никеля меньше 1,5 мкм в диаметре, а средний размер составляющих микросферы наночастиц 20-30 нм.

Способ осуществляется следующим образом.

В изобретении в качестве спекаемого порошка используется порошок полых наноструктурированных микросфер металлов. Количество порошка, необходимого для заполнения матрицы, зависит от ее внутренних параметров и регламентируется конечными размерами необходимого для конкретных целей произведенного высокопористого материала. Насыпная плотность порошка полых наноструктурированных микросфер металлов 95%, а максимально достижимая пористость при спекании 93%. Соответственно если взять 1 см3 микросферического порошка металла, то конечный консолидированный образец будет на 8-10% меньше изначального объема при условии его максимальной пористости.

В качестве материалов матриц можно использовать железные сплавы, специальные стали, медь, латунь, молибден, хром, бериллий, карбид вольфрама. Электро- и теплоизолирующим материалом могут быть MgO, Al2O3, SiO2, Si. Высокожаропрочным материалом являются графит, керамика, жаропрочное стекло, коэффициент теплового расширения которого близок по величине к КТР графита.

Размер диаметра отверстия в матрице для пуансонов от 5 мм до 50 см, конфигурация (простой гладкой, сложной ступенчатой и другие), форма матрицы (цилиндр, куб, параллелепипед и другие) не регламентируются и могут быть изначально произведены в зависимости от необходимых параметров конечного создаваемого материала из порошка. При создании матрицы больших размеров и сложной конфигурации необходимо следовать параметрам установки искрового плазменного спекания, позволяющим без труда разогреть ее до необходимой температуры за установленный интервал времени и создать равномерно распределенную температуру во всех ее точках с целью равномерного прогрева расположенного внутри порошка.

Пуансоны диаметром от 5 мм до 50 см соответствуют диаметру отверстия матрицы, выполнены из материала матрицы и располагаются таким образом, чтобы давление массивных электродов установки искрового плазменного спекания сосредотачивалось на самой графитовой матрице, т.е. давления на порошок в данном случае не наблюдалось. Оба пуансона утоплены в матрице, при этом верхний пуансон имеет свободную посадку над порошком, а на нижнем лежит порошок.

Далее матрица с порошком помещается в камеру установки искрового плазменного спекания (Spark Plasma Sintering: производство компаний Sinter Land - Япония, SPS SYNTEX - Япония, FUJI ELECTRONIC INDUSTRIAL Co. - Япония, Thermal Technology - США и другие). В качестве установок, использующих в себе главный принцип прохождения тока через материал и матрицу в процессе электроискрового плазменного спекания можно использовать аналогичные модели разных компаний, либо установки других производителей.

Матрицу фиксируют на равноудаленном расстоянии от края плунжеров, которые выступают в роли промежуточных и заменяемых по истечению срока службы прокладок, сделанных в основном из графита и расположенных между электродами и матрицей с целью сохранения поверхности электродов от разрушения и перегревов, так как в них циркулирует под большим напором охлаждающий агент для их охлаждения. Прокладки в свою очередь лежат на электродах, для достижения соосности между верхним и нижним электродом, что позволяет продлить эксплуатационные свойства установки и различного рода матриц или пресс-форм на более длительный срок.

К матрице подводится термопара (материал термопары не регламентируется) конец которой помещается в боковое отверстие матрицы, предварительно просверленного для такого рода целей, либо подводится к поверхности матрицы для контроля температуры нагрева, выдержки и охлаждения. Камера установки закрывается и вакуумируется. Значения показателей вакуума в рабочей камере при проведении процесса спекания могут варьироваться от глубокого 1 Па до 40 Па.

Спекание также можно проводить в атмосфере других газов: аргон, азот, различные смеси инертных газов включая примесное содержание Н2 (3% и более) и другие. Давление на матрицу прикладывается на панели управления установки в достаточном количестве, равном минимум 30-50% от прочности матрицы на сжатие, для последующего хорошего контакта в системе электрод-плунжер-матрица и равномерного прохождения электрического тока, способствующего не вызывать локальных перегревов в системе.

После запуска установки и начала протекания тока происходит разогрев пуансонов и впоследствии матрицы или пресс-формы под воздействием тепловых потерь за счет сопротивления материала матрицы и порошка. После завершения процесса выдержки при определенной температуре и времени наступает процесс охлаждения, после которого матрица достается из установки, а порошок извлекается из матрицы уже в виде компактного образца.

Установка программы по спеканию порошков производится на усмотрение оператора установки в ручном или автоматическом режиме. Скорость нагрева может быть задана большим диапазоном от 1°С/мин до максимально возможной 600°С/мин при спекании подобного рода высокопористых материалов. Температурно-временная выдержка регламентируется необходимостью получения материала необходимой пористости и указана в таблице 1. Принцип спекания заключается в простом балансе времени выдержки и температуры в определенном диапазоне температур, т.е. чем выше температура спекания, тем меньше выдержка, чем ниже температура, тем больше выдержка.

Конструктивно возможно спекание в моно-, би-, и поли- слоях микросферического порошка путем воздействия высокочастотного электрического тока или аддитивными технологиями послойного лазерного спекания или 3D-печатью.

При производстве материалов из полых микросфер металлов различной пористости необходимо придерживаться следующих требований с учетом температур плавления, например, металлов - меди 1083°С, никеля 1453°С и кобальта 1494°С и других металлов:

1) максимально высокая пористость (85% и выше) достигается при использовании концепции спекания при пониженной температуре начиная от 25% от температуры плавления и временной выдержки 30 минут и до 55% от температуры плавления и временной выдержки 1 секунда при температуре нагрева от 50°С/мин и выше. Технически изменяемое процентно-временное соотношение выдержки выглядит следующим образом: при температуре от 25% от температуры плавления - 30 мин, 35% - 10 мин, 45% - 5 мин, 55% - 1 сек;

2) средняя пористость (60%-85%) достигается при спекании при температуре от 35% до 65% от температуры плавления и временной выдержки от 15 до 1 сек для 85% пористости, а при 60% пористости параметры от 35% до 75% от температуры плавления и временной выдержки от 30 мин до 1 сек при температуре нагрева от 10 до 300°С/мин;

3) низкая пористость (60% и ниже) достигается при спекании при температуре от 45% и выше от температуры плавления и временной выдержки от 30 мин и выше, до температуры плавления и временной выдержки 1 сек при температуре нагрева от 10 до 600°С/мин.

При создании материала пористостью от 70% и ниже можно использовать стандартное расположение пуансонов в матрице и прикладывать от самого минимального давления до максимально возможного (для достижения беспористого образца 99,9% плотности). В таких условиях с использованием давления процесс спекания образцов будет протекать за более короткие времена.

Необходимо отметить, что в связи с термической обработкой порошка и припеканию микросфер друг к другу (образование перешеек) происходит равномерная в пространстве по трем плоскостям усадка. Усадка способствует уменьшению исходно засыпанного порошка по отношению к внутренним объемам выбранной матрицы: при получении высокопористых образцов усадка начинается от 35% от температуры плавления металла и достигает максимальных показателей при спекании беспористых образцов.

В качестве порошков используются металлические порошки никеля, и/или меди и/или кобальта, представляющие собой полые наноструктурированные микросферы. Возможно использование других микросферических порошков металлов и их комбинаций.

Данный метод позволяет производить наноструктурированные материалы из порошков полых микросфер переходных металлов закрытой пористости, где средний диаметр ячеек определяется размерами полых микросфер ~1 мкм с толщиной стенок 20-30 нм. Максимальная пористость образцов достигается порядка 93%. Высокопористые материалы имеют модуль Юнга от 0,4 ГПа до 15,4 ГПа при 93% до 28% пористости. Высокопористые материалы имеют уникальные теплофизические данные, где температуропроводность в 5 раз ниже, а теплопроводность в 70 раз ниже теплопроводности беспористого материала. Высокопористые материалы имеют уникальные электромагнитные экранирующие свойства с повышением магнитных потерь в широком диапазоне от 0,5 до 20 ГГц и максимумом магнитных потерь на частоте около 4 ГГц, что может быть приписан ферромагнитному резонансу в магнитных оболочках. Высокопористые материалы имеют хорошие каталитические свойства в реакции разложения этанола, где полная 100% конверсия и 60% селективность по производству водорода наблюдается при температуре 400°С.

Пример 1

Спекание высокопористых материалов на основе наноструктурированных полых микросфер порошка металлического никеля состоит из следующих последовательных стадий.

Микросферический порошок в количестве 0,5 г помещается в графитовую матрицу с диаметром отверстия 12 мм. Порошок снизу и сверху фиксируют пуансоны диаметра 12 мм, утопленные в матрицу. Матрица помещается рабочую камеру установки искрового плазменного спекания. Система вакуумируется до 10 Па, а на матрицу прикладывается давление 50 МПа, при этом на порошок давление не оказывается. Нагрев порошка осуществляется со скоростью 100°С/мин. Охлаждение системы происходит в свободном режиме. Таблица 1 демонстрирует параметры спекания порошка никеля (время и температуру выдержки) для получения образцов различной пористости. Измерение пористости спеченных образцов осуществлялось гидростатическим методом. Готовый продукт имеет ячеистую структуру с закрытыми порами образованными микросферами среднего размера 1 мкм (по данным растровой рентгеновской микроскопии) и состоит из наночастиц 21 нм (по данным порошковой рентгеновской дифракции).

Измерение свойств высокопористого металлического материала показывает, что полученные высокопористые металлические материалы имеют:

- модуль Юнга от 0,4 ГПа до 15,4 ГПа при 92% до 28% пористости;

- температуропроводность в 5 раз ниже температуропроводности, а теплопроводность в 70 раз ниже теплопроводности беспористого материала;

- магнитные потери в широком диапазоне от 0,5 до 20 ГГц с максимумом магнитных потерь на частоте около 4 ГГц, что может быть приписано ферромагнитному резонансу в магнитных оболочках;

- каталитические свойства в реакции разложения этанола, где полная 100% конверсия и 60% селективность по производству водорода наблюдается при температуре 400°С.

Пример 2

Спекание высокопористых материалов на основе наноструктурированных полых микросфер порошка металлического кобальта состоит из следующих последовательных стадий:

Процедура подготовки и спекания соответствует примеру 1. Таблица 1 демонстрирующая параметры спекания порошка никеля, соответствует спеканию порошка кобальта (время и температуру выдержки) для получения образцов различной пористости. Готовый продукт имеет ячеистую структуру с закрытыми порами образованными микросферами среднего размера 1 мкм (по данным растровой рентгеновской микроскопии) и состоит из наночастиц 23 нм (по данным порошковой рентгеновской дифракции).

Пример 3

Спекание высокопористых материалов на основе наноструктурированных полых микросфер порошка металлической меди состоит из следующих последовательных стадий.

Процедура подготовки и спекания соответствует примеру 1. Таблица 1, при условии снижения температуры выдержки на 100°С от заявленных, отражает параметры спекания порошка меди для получения образцов различной пористости. Готовый продукт имеет ячеистую структуру с закрытыми порами образованными микросферами среднего размера 1 мкм (по данным растровой рентгеновской микроскопии) и состоит из наночастиц 29 нм (по данным порошковой рентгеновской дифракции). Высокопористые металлические материалы на основе меди не обладают электромагнитными экранирующими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

| Нанокомпозитные материалы на основе металлических псевдосплавов для контактов переключателей мощных электрических сетей с повышенными физико-механическими свойствами | 2016 |

|

RU2706013C2 |

| Способ получения полых наноструктурированных металлических микросфер | 2016 |

|

RU2652202C2 |

| Способ получения материала с разноуровневой пористостью на основе порошков гематита | 2021 |

|

RU2765971C1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

| Способ получения композиционного электроконтактного материала Cu-SiC | 2020 |

|

RU2739493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВА ИЗ ПОРОШКА СВИНЦОВОЙ ЛАТУНИ ЛС58-3, ПОЛУЧЕННОГО ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ В ИЗОПРОПИЛОВОМ СПИРТЕ | 2024 |

|

RU2841555C1 |

| Способ получения сверхвысокотемпературного керамического материала на основе карбонитрида гафния | 2019 |

|

RU2729277C1 |

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

Изобретение относится к порошковой металлургии, в частности, к способам получения высокопористых ячеистых материалов. Может испольоваться для получения фильтров, носителей катализаторов, шумо- и звукопоглотителей, материалов для поглощения и экранирования электромагнитного излучения, поглотителей энергии, вызванной пластической деформацией материала, защиты от вибраций, теплообменников в энергетике, машиностроении и химической промышленности. Порошок наноструктурированных микросфер металла засыпают в матрицу пресс-формы, снабженные верхним и нижним пуансонами. Матрицу размещают в рабочей камере установки искрового плазменного спекания и нагревают со скоростью 10-600°С/мин до 400-800°С путем пропускания через матрицу и порошок высокочастотного тока от 3000 до 60000 ампер при обеспечении давления на боковые стенки матрицы от 10 МПа до 100 МПа с последующей временной выдержкой от 1 сек до 30 мин и охлаждением в свободном режиме со скоростью 10-600°С/мин. Обеспечивается получение материала с пористостью более 90%, сохранение исходного фазового состава, улучшение теплофизических и электромагнитных экранирующих свойств, повышение модуля Юнга. 3 з.п. ф-лы, 1 табл., 3 пр., 4 ил.

1. Способ получения высокопористого металлического материала, включающий засыпку порошка металла в матрицу пресс-формы и его консолидацию с помощью искрового плазменного спекания, отличающийся тем, что используют порошок полых наноструктурированных микросфер металла, который засыпают в матрицу пресс-формы, снабженной верхним и нижним пуансонами, при этом верхний пуансон имеет свободную посадку над порошком, матрицу размещают в рабочей камере установки искрового плазменного спекания и проводят разогрев системы со скоростью 10-600°С/мин до максимальной температуры спекания 400-800°С путем пропускания через матрицу и порошок высокочастотного тока от 3000 до 60000 ампер при обеспечении давления на боковые стенки матрицы от 10 МПа до 100 МПа с последующей временной выдержкой от 1 сек до 30 мин и охлаждением в свободном режиме со скоростью 10-600°С/мин.

2. Способ по п. 1, отличающийся тем, что используют порошок никеля или кобальта, или меди.

3. Способ по п. 1, отличающийся тем, что спекание порошка проводят в вакууме от 1 Па до 40 Па.

4. Способ по п. 1, отличающийся тем, что спекание порошка проводят в атмосфере Ar и/или N2, и/или инертных газов с примесью водорода.

| CN 108326306 A, 27.07.2018 | |||

| СПОСОБ ПРЕССОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОДЪЕМНОЙ СИЛЫ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2482938C1 |

| Способ получения демпфирующего материала на основе никеля | 1989 |

|

SU1687374A1 |

| Способ получения полых наноструктурированных металлических микросфер | 2016 |

|

RU2652202C2 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2135444C1 |

| CN 110117732 A, 13.08.2019. | |||

Авторы

Даты

2022-02-07—Публикация

2020-10-14—Подача